深海水下裝備是用于深海探索和開發(fā)的技術(shù)設(shè)備。 相較于傳統(tǒng)的鐵基及鋁基材料�����,鈦合金因其高強 度和耐腐蝕性�����,被稱為“海洋金屬”����,成為深海作業(yè)水下裝備的理想材料,提高了海洋裝備作業(yè)的穩(wěn)定性和安全性�。 鈦合金雖然在深海作業(yè)中性能表現(xiàn)出色,但其物理特性如大的屈服比���、低的熱導(dǎo)率以及對氫����、氧、氮的敏感性���,給零部件制備和加工方法帶來了重重困難。 這些因素不僅制約了生產(chǎn)效率����,還導(dǎo)致了加工周期延長、批量生產(chǎn)穩(wěn)定性降低���,以及成本的增加�����。

然而�,激光熔融沉積增材制造技術(shù)(lasermelting deposition����,LMD) 以其高設(shè)計自由度、 高材料利用 率�、簡單的制造工序和后續(xù)加工流程等優(yōu)勢,為鈦合 金零部件原材料制備提供了新的解決方案[1-2]�����。 采用這項技術(shù)能夠制造出大型且結(jié)構(gòu)復(fù)雜的零件, 近年來已成為研究熱點�, 有望為深海水下裝備的制造帶來革命性的變革。 目前�����,關(guān)于LMD 增材制備鈦合金 的微觀組織及性能已有大量研究����。 Carroll 等[3]發(fā)現(xiàn),與傳統(tǒng)鍛造工藝相比����,LMD制備的Ti-6Al-4V合金 成形試樣無明顯孔洞缺陷, 各個方向的抗拉強度均能達到使用需求����,還表現(xiàn)出卓越的延展性。 此外�,微量氧的增加以及在制造過程中不同區(qū)域的冷卻速率差異,對零件的強度帶來了積極的影響��,同時并未對 其延展性造成明顯損害����。 Qi等[4]研究發(fā)現(xiàn) LMD 態(tài)TC4經(jīng)過固溶-時效熱處理后�����,其微觀結(jié)構(gòu)得到優(yōu)化����,顯著提高了其強度和塑性����。熱處理有效消除了各 向異性�,促進了次生α相的分散強化,并調(diào)整了初級α相和β相的體積分數(shù)����,從而增強了材料的綜合 性能。 Choi等[2]研究表明����,LMD 技術(shù)在修復(fù) Ti-6Al4V航空零件時,沉積策略對微觀結(jié)構(gòu)和疲勞性能有重要影響���, 其中連續(xù)沉積策略的試樣比層間暫停的 沉積策略有更高的疲勞壽命和更低的殘余應(yīng)力�,而氧和氮相關(guān)夾雜物對疲勞性能有顯著的不利影響���。

Zhan 等[5]通過激光無損檢測技術(shù)對LMD態(tài)TC4的殘余應(yīng)力進行了研究����, 發(fā)現(xiàn)平行于激光掃描方向的殘余應(yīng)力明顯大于垂直于掃描方向的應(yīng)力, 但是二者均屬于低應(yīng)力領(lǐng)域��。 基于以上研究表明�,LMD工藝能夠成功增材制造出具有合格組織結(jié)構(gòu)和力學(xué)性 能的 Ti-6Al-4V 合金試樣。

研究表明�����,目前對于LMD方式增材制造的 Ti6Al-4V合金力學(xué)性能合格���,但考慮到深海特有的低溫�、低氧��、高壓和高鹽度環(huán)境�,現(xiàn)有研究還不足以全面評估材料的性能。 因此��,本研究進一步擴展了對LMD制備的Ti-6Al-4V合金的評估�,特別是其在模 擬深海環(huán)境下的腐蝕性能。 通過電化學(xué)腐蝕及應(yīng)力腐蝕行為相結(jié)合�����,并與軋制態(tài)合金進行對比分析,研 究其耐腐蝕性能��,以確保其在深海應(yīng)用中的可靠性和安全性��。

1��、試驗材料及方法

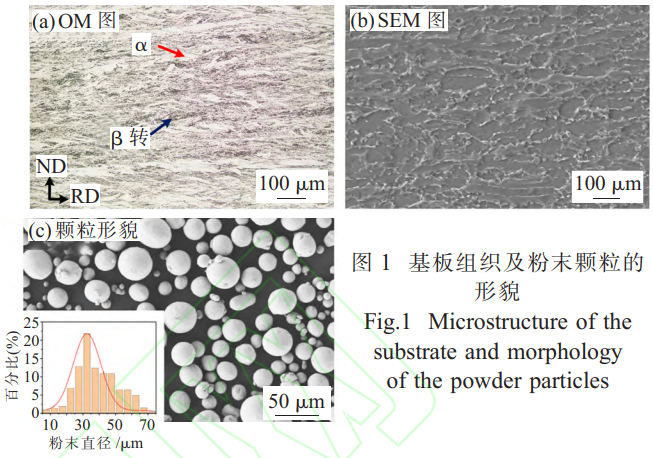

增材制造的 原材料為 Ti-6Al-4V 霧化粉末顆粒��,化學(xué)成分(質(zhì)量分數(shù)�����,%)為 5.89Al�����,4.2V����,Ti 余量�����。 這些粉末顆粒大多數(shù)呈球形,表面光滑�����,無明顯夾雜物�����,具有較好的流動性和均勻性�。軋制態(tài)Ti-6Al-4V 基板的組織如圖 1(a)、(b)所示����,為典型的α+β雙相組織;粉末顆粒平均直徑為34.1μm���,其形態(tài)和尺寸分布如圖 1(c)所示�。

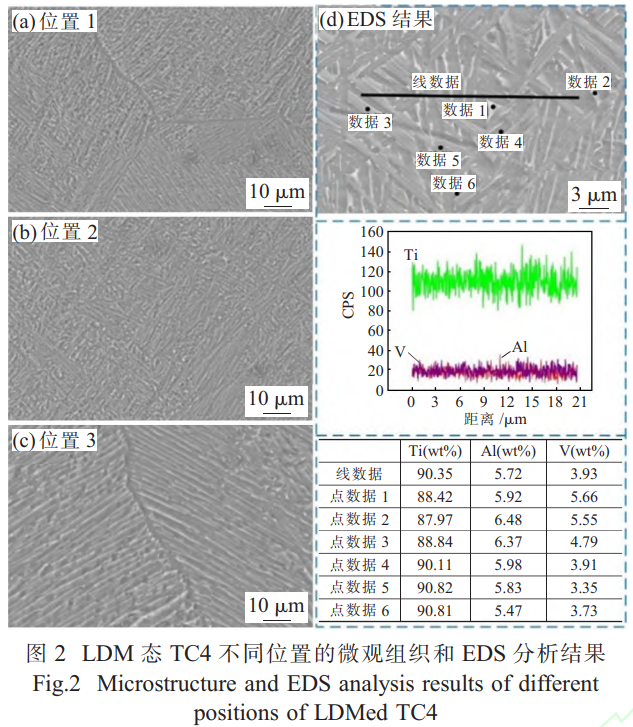

增材制造設(shè)備為中科煜宸 M400���, 采用了表1的工藝參數(shù)����。 成型后�����,試樣經(jīng)過打磨、拋光�,并使用(HF∶HNO3∶H2O=2∶6∶92,體積分數(shù))溶液進行蝕刻��,使用光學(xué)顯微鏡和掃描電子顯微鏡對試樣的微觀組織進行詳細分析��。

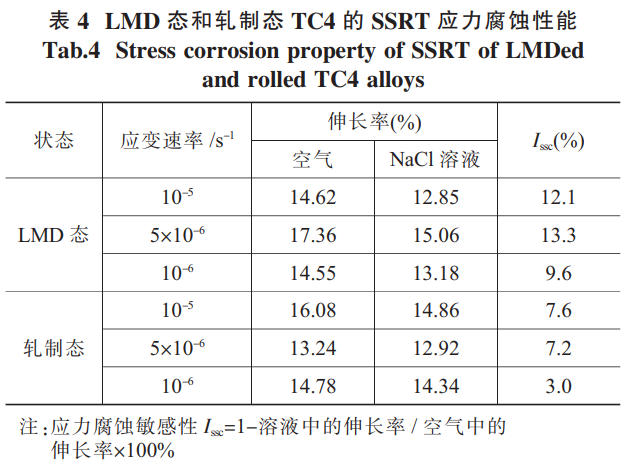

為了全面評價LMD技術(shù)制備的Ti-6Al-4V合金的腐蝕性能���,依據(jù)GB/T 40299—2021和GB/T 15970.7—2017 分別進行電化學(xué)性能測試和慢應(yīng)變速率應(yīng)力腐蝕性能測試�����。 慢 應(yīng)變速率 試驗(slow strain rate testing,SSRT)在 SSRT50 慢拉伸應(yīng)力腐蝕試驗機上進行��,應(yīng)變速率分別為 10-5���、5×10-6��、10-6 s-1�,環(huán)境為室溫空氣和 3.5wt%NaCl 溶液���。

2�、 試驗結(jié)果與討論

2.1 微觀組織分析

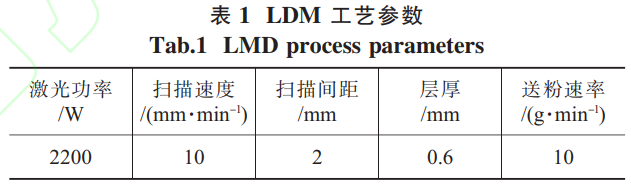

增材試樣不同位置的 SEM 組織和 EDS 分析結(jié)果如圖 2 所示。晶粒近似呈規(guī)則的正六邊形分布�,晶 粒內(nèi)部為板條狀 α' 馬氏體,交織相互排列展現(xiàn)了明顯的魏氏體特征����,如圖 2(a)所示。 由于增材 TC4 合 金的微觀結(jié)構(gòu)受到快速冷卻速率��、 熱梯度的方向性以及逐層制造過程的影響�,β 相到 α 相的轉(zhuǎn)變被抑制,轉(zhuǎn)變成為非平衡態(tài)的α' 組織[3��,6]����。 晶界處組織相互平行、整齊有序排列����,其寬度在 2~3μm,長度可達數(shù)百微米�����,并且具有較大的長寬比[7]。 對晶粒內(nèi)部的微觀結(jié)構(gòu)進行觀察�����, 發(fā)現(xiàn)與晶界相比�,α' 組織相對更為細小,呈無規(guī)律排列���。

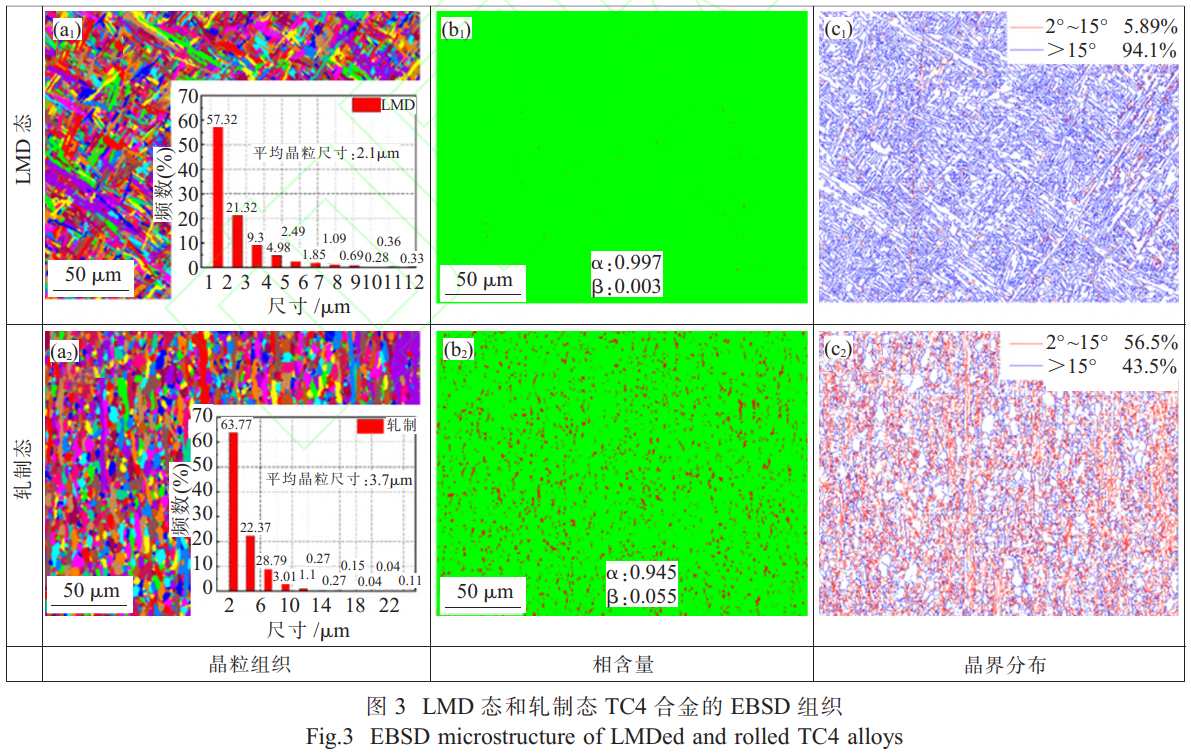

通過能量色散光譜(EDS)元素分析�����,盡管各點 的元素含量稍有波動�, 但均復(fù)合Ti-6Al-4V合金的元素含量要求���,無偏析現(xiàn)象發(fā)生�。LMD 態(tài)和軋制態(tài) TC4 的 EBSD 組織如圖3所示(彩圖見電子版�����,下同)��。 與圖2組織觀察結(jié)果一致����,增材 TC4 組織為相對均勻且分布廣泛的片層狀馬氏體結(jié)構(gòu), 晶粒尺寸跨度較大�����, 平均晶粒尺寸約為 2.1μm�。 而傳統(tǒng)軋制的 TC4 鈦合金晶粒則呈現(xiàn)出沿著軋制方向的拉伸狀結(jié)構(gòu),其平均晶粒尺寸約為 3.7μm��。較小的晶粒尺寸意味著更多的晶界�, 晶界可能是腐蝕介質(zhì)滲透的路徑[8],可能會增加點蝕的起源�。此外,通過圖3(b1)�、(b2)可知,增材態(tài)的 β 相含量(0.3%)低于軋制態(tài)(5.5%)�����。β相的含量對耐腐蝕性有直接影響�。 研究表明,高含量的 β 相可以提高鈦合金的穩(wěn)定性��,改善合 金的耐腐蝕性,但非平衡態(tài)的 α' 對腐蝕性能有不利影 響[9]�。 此外,增材試樣以大角度晶界(>15°)為主���,而軋制態(tài)大小角度晶界幾乎各占一半��,分布更為均衡���。

2.2 微觀力學(xué)性能

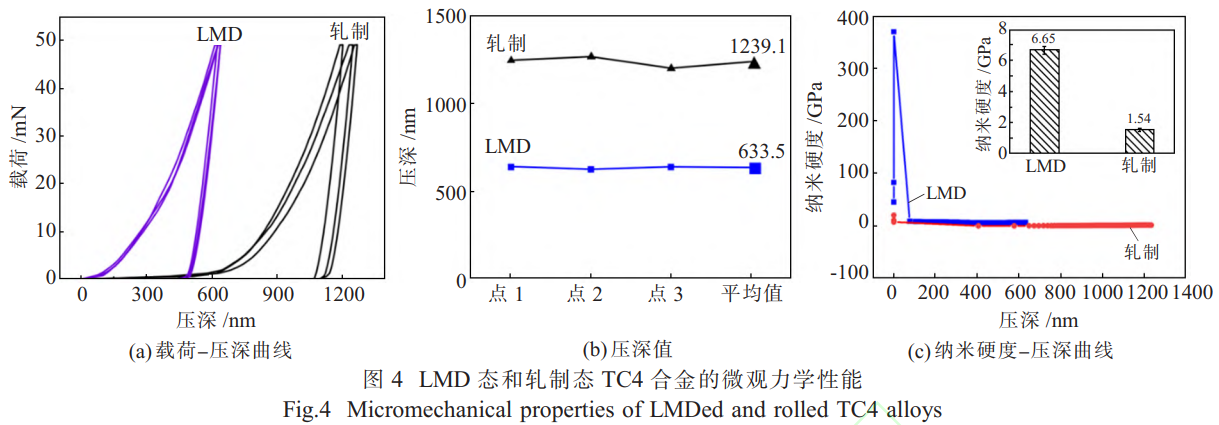

LMD 態(tài)和軋制態(tài) TC4 合金的微觀力學(xué)性能如圖4 所示。 增材和軋制態(tài)試樣的平均壓痕深度分別為633.5 和 1239.5 nm�����,納米硬度值分別為(6.65±0.39)和(1.54±0.57)GPa���。 增材試樣的高硬度可歸因于成形 過程中的反復(fù)加熱�, 促進了位錯的活動并增強了晶界強化效果���, 導(dǎo)致位錯密度升高并在材料內(nèi)部形成了“釘扎”效應(yīng)���,進而提高了抵抗塑性變形的能力[10-11]。

2.3 電化學(xué)腐蝕性能

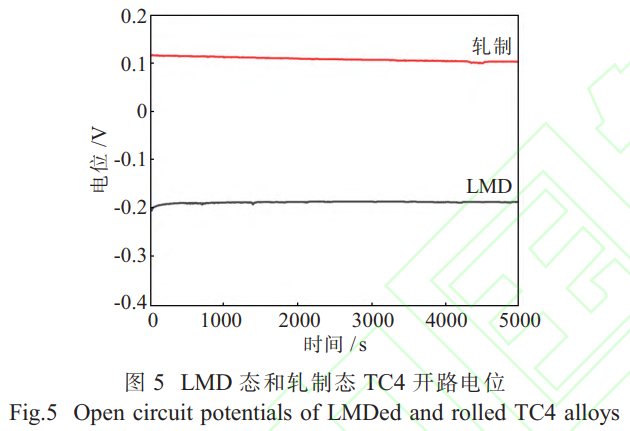

通過對兩組試樣的開路電位進行測試���, 結(jié)果如圖5所示���。 發(fā)現(xiàn)在測量超過5000s后電位趨于穩(wěn)定值, 增材 TC4 的開路電位為-0.187 V�, 低于軋制態(tài)TC4 的 0.097V。相比于增材TC4�����,軋制態(tài)TC4合金顯示出更正的開路電位和更好的鈍化性能���, 其腐蝕傾向更小[12-13]����。

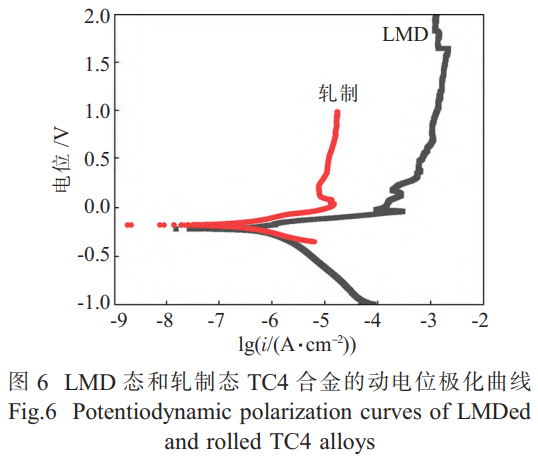

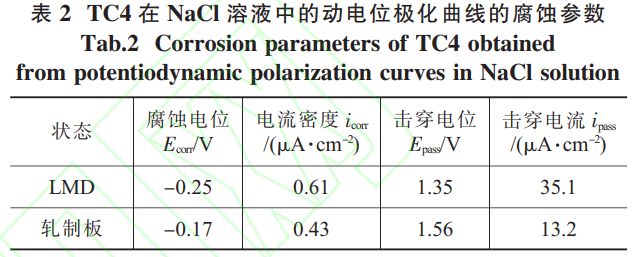

LMD 態(tài)和軋制態(tài)TC4合金的動電位極化曲線如圖6所示�。 不同成型方式的合金顯現(xiàn)出相似的鈍化趨勢, 這表明合金在一定電位范圍內(nèi)能夠形成保護性的鈍化膜��。 通過外推法擬合不同樣品的電化學(xué)參數(shù)��,結(jié)果見表 2�����。與軋制態(tài)TC4相比,增材試樣的icorr是軋制板樣品的1.42倍 �����,ipass是軋制板的2.66倍�。 此外,其 Ecorr和 Epass更低�。 較低的 Ecorr值通常意味著材料更容易發(fā)生腐蝕,icorr是衡量腐蝕速率的關(guān)鍵參數(shù)�����,其值越小����,表示材料的腐蝕速度越慢,表明材料具有更好的耐蝕性���。 Epass是指材料表面鈍化膜失效���,腐蝕速率急劇增加時的電位,它反映了鈍化膜的穩(wěn)定性和抗腐蝕能力���。 ipass則表示當(dāng)材料達到擊穿電位時�����,鈍化狀態(tài)轉(zhuǎn)變?yōu)榛罨g��,電流隨之急增�,表明鈍化膜失效后的腐蝕活性[14]�����。

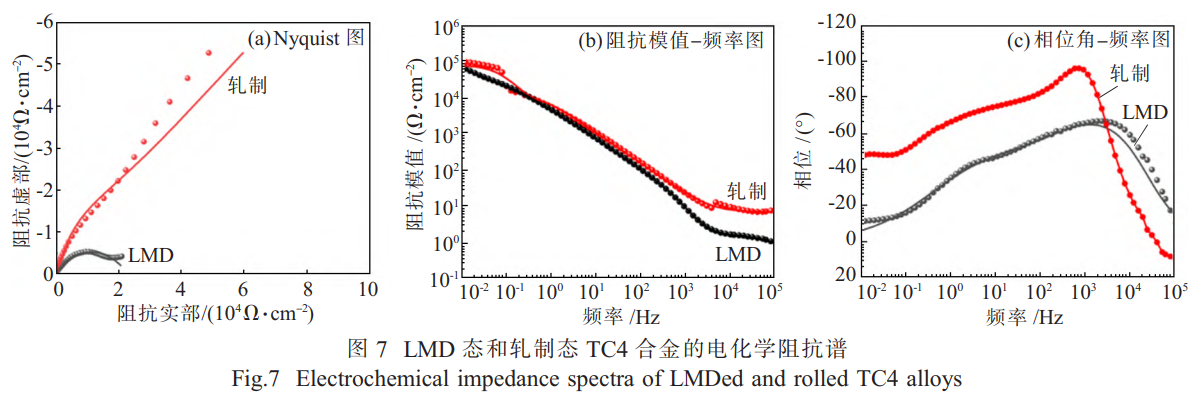

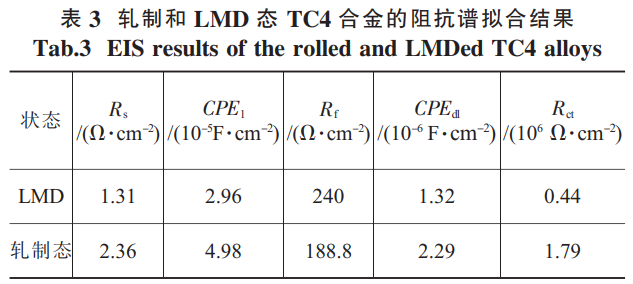

LMD 態(tài)和軋制態(tài) TC4 合金的電化學(xué)阻抗譜(EIS)如圖 7 所示�����。 TC4合金的 Nyquist圖通常顯示 如圖7(a)所示的一個容抗弧線�,其半徑大小反映了材料雙電子層電荷轉(zhuǎn)移能力的強弱,半徑越大��,腐蝕 性能越好��。增材試樣的容抗弧半徑小于軋制板 TC4��,其腐蝕性能較差[15]�����。 在圖7(b)、(c)所示的電化學(xué)阻抗譜 Bode 圖中�����, 通過對增材試樣和軋制態(tài)試樣進行比較���, 發(fā)現(xiàn)增材試樣不僅顯現(xiàn)出更小的阻抗模量值|Z|��,也有更小的相位角最大值�。 阻抗模值|Z|是衡量材料耐蝕性能的關(guān)鍵指標��,其值越大�����,表示材料的 耐蝕性越優(yōu)異��。 同時�����,相位角(θ)的大小反映了材料對電解質(zhì)滲透的阻隔效能��, 相位角值大意味著更強 的阻隔能力�,從而賦予材料更出色的耐蝕特性[16]�����。 采用等效電路圖對 EIS 進行擬合���,結(jié)果見表3�。 一般來說,鈍化膜 Rf 值和溶液轉(zhuǎn)移 Rct 值越高����,合金的耐腐 蝕性能越好[17]。 這也說明增材試樣的耐腐蝕性能比軋制態(tài)的差���。

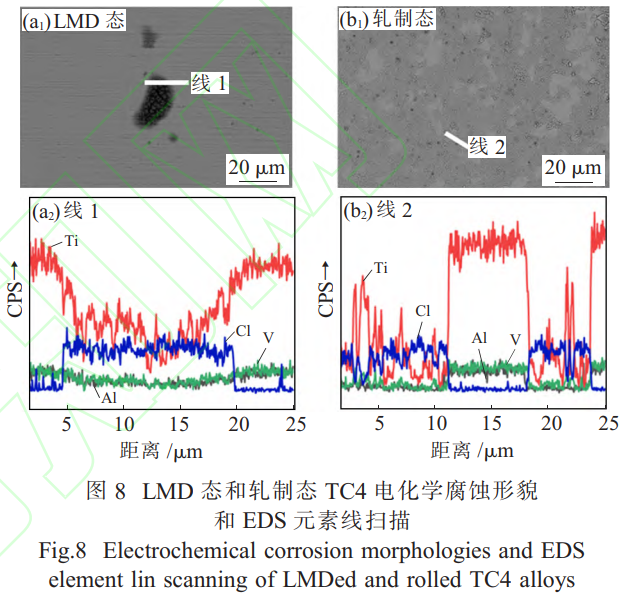

通過 SEM 對腐蝕后形貌進行研究����, 如圖 8 所示�����。 對比增材試樣和軋制態(tài)TC4��,增材試樣表面生成大量的腐蝕產(chǎn)物���,腐蝕更為嚴重�。 進一步對腐蝕物進行EDS元素分析, 在腐蝕物區(qū)域�����,主元素 Ti�、Al、V 元素含量普遍下降�����,同時Cl元素含量增大�����,其 中 Ti 元素含量下降最為明顯��,證明腐蝕后生成鈦和氯的化合物�����。

2.4 慢應(yīng)變速率應(yīng)力腐蝕性能

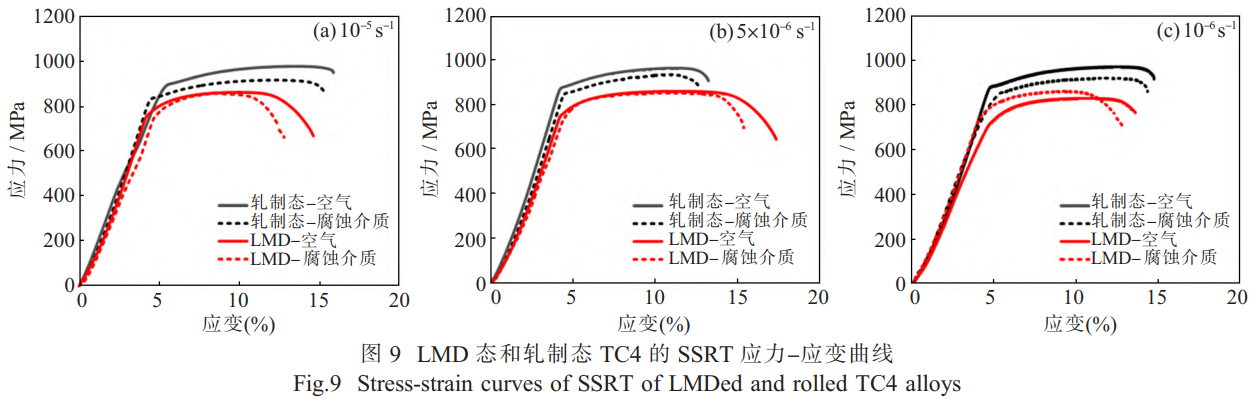

在應(yīng)變速率為 10-5���、5×10-6 和 10-6s-1 的條件下�����,對增材和軋制態(tài)TC4合金在空氣環(huán)境以及 3.5wt% NaCl 溶液中進行慢應(yīng)變速率試驗��,應(yīng)力-應(yīng)變曲線如圖 9 所示���。 在所選的應(yīng)變速率下�����,增材試樣在 NaCl 溶液中的抗拉強度與空氣中的相當(dāng),沒有明顯損失����,但其伸長率與空氣中相比明顯下降。慢應(yīng)變腐蝕拉伸結(jié)果見表 4��。 當(dāng)應(yīng)變速率為 5×10-6s-1 時�,增材試樣腐 蝕最為敏感,其敏感性值 Issc 達到13.3%��。在所選應(yīng)變速率下�, 增材件相比軋制態(tài)試樣表現(xiàn)出更大的應(yīng)力腐蝕敏感性。這是由于軋制材料組織更為穩(wěn)定,在腐 蝕介質(zhì)中有更充足的時間形成并維持一層新的鈍化膜��,直至再次破裂���。這種鈍化膜的存在抑制了應(yīng)力腐 蝕的進程����, 使得軋制態(tài)材料并未表現(xiàn)出顯著的應(yīng)力腐蝕敏感性����, 從而在NaCl腐蝕介質(zhì)中保持了較好的延展性[18]。

3 �、結(jié)論

(1)在激光沉積制造TC4鈦合金過程中,其冷卻速率極高�, 晶粒內(nèi)部形成了大量長度達到百微米的 α' 板條狀馬氏體。β相在微觀結(jié)構(gòu)中的含量極低���,僅占0.3%��。

(2)與軋制態(tài)TC4相比��,增材 TC4 展現(xiàn)出更細小的晶粒和更高的馬氏體含量��, 這一微觀結(jié)構(gòu)特征使其納米硬度顯著提高���,達到了(6.65±0.39)GPa����。

(3)增材TC4的耐腐蝕性能不及軋制態(tài)TC4���。在 3.5wt%NaCl溶液中 ����,增材TC4的開路電位為-0.187V�, 低于軋制態(tài)TC4的開路電位0.097V,而腐蝕電流密度 icorr 是軋制板樣品的1.42倍��, 擊穿電流ipass是軋制板的2.7倍�。 兩種材料表面均有氯化物生成,但 LDM態(tài)TC4的表面腐蝕更為嚴重����。

(4)在所選應(yīng)變速率下�, 增材件相比軋制態(tài)試樣表現(xiàn)出更大的應(yīng)力腐蝕敏感性。當(dāng)應(yīng)變速率為5×10-6 s-1 時���,增材試樣應(yīng)力腐蝕最為敏感�,其敏感性值Issc達到13.3%。

參考文獻:

[1] Liu Y����, Wang F, Xu D���, et al.Microstructure and mechanical properties of laser metal deposited Ti6Al4V alloy with near equiaxed β grain structure [J].Journal of Materials Research and Technology�,2023��,22:1935.

[2] Choi Y R����, Sun S D, Liu Q�����, et al.Influence of deposition strategy on the microstructure and fatigue properties of laser metal deposited Ti-6Al-4V powder on Ti-6Al-4V substrate [J]. International Journal of Fatigue���,2020��,130:46.

[3] Carro ll B E�����, Palmer T A�����, Beese A M.Anisotropic tensile behavior of Ti-6Al-4V components fabricated with directed energy deposition additive manufacturing [J].Acta Materialia�,2015,87:309.

[4] Qi C Q�, Du Y, Yang P����, et al.Influence of heat treatment on microstructure and mechanical properties of TC4 Fabricated by laser melting deposition[J].Metals and Materials International,2022����,28(12):3068.

[5] 向君,冀勇斌�,王卓然,等.軋制態(tài) Ni-5at%W 合金的再結(jié)晶織構(gòu)演變[J].熱加工工藝����,2022����,51(16):121-123.

[6] Deng H���, Chen L, Qiu W�����, et al.Microstructure and mechanical properties of as-deposited and heat treated Ti-5Al5Mo-5V-3Cr-1Zr (Ti-55531) alloy fabricated by laser melting deposition [J].Journal of Alloys and Compounds�����,2019�,810:151792.

[7] Thijs L, Verhaeghe F�����, Craeghs T�����, et al.A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J].Acta Materialia�����,2010����,58(9):3303.

[8] 潘成成�,馬超�,夏大海.EBSD 技術(shù)研究金屬材料晶體取向?qū)?大氣腐蝕萌生的影響機理 [J]. 中國腐蝕與防護學(xué)報,2019���,39 (6):495-503.

[9] 高志�����,溫嘉辰�,巫方志�,等.元素和相組成對 β 鈦合金耐腐蝕 性的影響[J].有色金屬材料與工程,2021���,42(6):11-16.

[10] 譚孟曦. 利用納米壓痕加載曲線計算硬度-壓入深度關(guān)系及彈性模量[J].金屬學(xué)報����,2005�,41(10):1020-1024. [11] 李猛,汪嘉偉�,朱志博,等.X100 鋼材在原油環(huán)境中的 CO2 腐 蝕行為研究[J].熱加工工藝��,2022�����,51(18):58-62.

[12] Dai N����, Zhang L C, Zhang J�, et al.Corrosion behavior of selective laser melted Ti-6Al-4V alloy in NaCl solution [J]. Corrosion Science,2016�,102:484.

[13] Dai N, Zhang L C�����, Zhang J�����, et al.Distinction in corrosion resistance of selective laser melted Ti-6Al-4V alloy on different planes[J].Corrosion Science���,2016�����,111:703.

[14] Wu B���, Pan Z���, Li S, et al.The anisotropic corrosion behaviour of wire arc additive manufactured Ti-6Al-4V alloy in 3.5%NaCl solution[J].Corrosion Science�,2018,137:176.

[15] Hu P�����, Song R�, Li X, et al.Influence of concentrations of chloride ions on electrochemical corrosion behavior of titaniumzirconium -m olybdenum alloy [J].Journal of Alloys and Compounds����,2017,708:367-372.

[16]曹楚南.電化學(xué)阻抗譜導(dǎo)論[M].北京:科學(xué)出版社�����,2002.

[17] 張鵬�����,張國棟,袁鴻����,等.大厚度 Ti-6Al-4V ELI 鈦合金電子束焊接頭的組織及力學(xué)性能 [J]. 熱加工工藝�,2023,52(11):15-18.

[18] Dong Y���, Huang S���, Wang Y, et al.Stress corrosion cracking of TC4 ELI alloy with different microstructure in 3.5% NaCl solution[J].Materials Characterization��,2022����,194:112357.

相關(guān)鏈接