引言

TC4鈦合金是一種具有高強(qiáng)綜合性能的α+β型鈦合金,其具有密度小���、綜合力學(xué)性能優(yōu)異�����、耐腐蝕性好等優(yōu)點(diǎn)�����,廣泛應(yīng)用于航空航天�����、建筑��、化工等領(lǐng)域[1-3]���。然而�����,鈦合金構(gòu)件的傳統(tǒng)鍛造方法存在制造周期長�、材料利用率低����、可成形造型有限、成本高����、結(jié)構(gòu)冗余等缺點(diǎn),亟需提出一種新的成形工藝方法解決上述問題��。與傳統(tǒng)鈦合金構(gòu)件鍛造方法相比���,新興的激光增材技術(shù)——激光立體成形技術(shù)(lasersolidforming���,LSF)具有周期短��、效率高�����、可實現(xiàn)復(fù)雜零件成形等優(yōu)點(diǎn)[4],將傳統(tǒng)鈦合金構(gòu)件的鍛造方法與激光增材制造技術(shù)相結(jié)合���,能彌補(bǔ)傳統(tǒng)鍛造鈦合金構(gòu)件方法的缺點(diǎn)����,在制造鈦合金構(gòu)件上具有良好的應(yīng)用前景��。

基于鍛造和增材制造的復(fù)合成形技術(shù)的原理是根據(jù)構(gòu)件的結(jié)構(gòu)特征����,分為鍛造制造區(qū)域和增材制造區(qū)域,對于簡單的造型區(qū)域采用鍛造制造����,對于復(fù)雜造型如薄壁、腔體等造型采用增材制造���,兼?zhèn)鋫鹘y(tǒng)鍛造和增材制造的優(yōu)點(diǎn)�����,同時在鈦合金構(gòu)件修復(fù)或再制造上使用增材制造技術(shù)[5]�,也是本復(fù)合成形方法的重要應(yīng)用。

影響鍛造和增材制造的復(fù)合成形TC4鈦合金件性能的關(guān)鍵在于基體與增材的結(jié)合區(qū)域���。熱處理對結(jié)合區(qū)的微觀形貌和性能都有很重要的影響��,通過適當(dāng)?shù)臒崽幚砉に嚳梢詢?yōu)化TC4復(fù)合制造件結(jié)合區(qū)的組織和性能�����,從而使整體復(fù)合制造件的組織和性能達(dá)到國家標(biāo)準(zhǔn)�。關(guān)于鈦合金的熱處理研究�����,國內(nèi)外學(xué)者做了大量相關(guān)工作�����。Tian[6]研究了不同固溶溫度和冷卻速度對激光沉積鈦合金的影響�����,較高的冷卻速度能形成細(xì)薄的轉(zhuǎn)變β組織從而提高鈦合金件的強(qiáng)度。Ren[7]研究了固溶熱處理對增材區(qū)組織的影響���,轉(zhuǎn)變β組織增多�,且轉(zhuǎn)變β組織里的次生α相比增材區(qū)的初生α相要小得多�。Zhang[8]研究表明隨著固溶溫度的提高,初生條狀α相的寬度增加���,同時體積分?jǐn)?shù)下降,導(dǎo)致TC4鈦合金強(qiáng)度下降�����,延伸率提高���。目前�����,對增材制造的TC4鈦合金構(gòu)件熱處理的研究較為豐富�����,但多集中于研究熱處理對增材制造構(gòu)件微觀組織和性能影響��。然而���,對于增材和鍛造復(fù)合成形的TC4鈦合金件固溶處理研究相對較少��。由于增材和鍛造復(fù)合成形的結(jié)構(gòu)件性能受結(jié)合區(qū)組織和性能影響��,因此有必要研究固溶處理對復(fù)合成形件結(jié)合區(qū)的影響����。

TC4鈦合金通過鍛/增復(fù)合成形制備時����,對于?增材區(qū)域,固溶處理可以有效改善力學(xué)性能���;但是����,對于結(jié)合區(qū)域����,需要考慮不同固溶處理工藝對各種力學(xué)性能的綜合影響����,進(jìn)而獲得最合適的固溶處理方案��。本文研究固溶處理對復(fù)合成形TC4鈦合金件結(jié)合區(qū)組織和性能的影響��,并對不同固溶處理后結(jié)合區(qū)組織的形成機(jī)制進(jìn)行了分析�����,為提高和優(yōu)化復(fù)合成形TC4鈦合金件的熱處理工藝提供了參考��。

1�����、材料及實驗方法

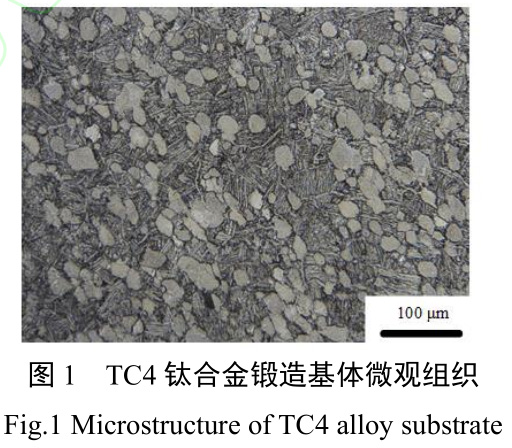

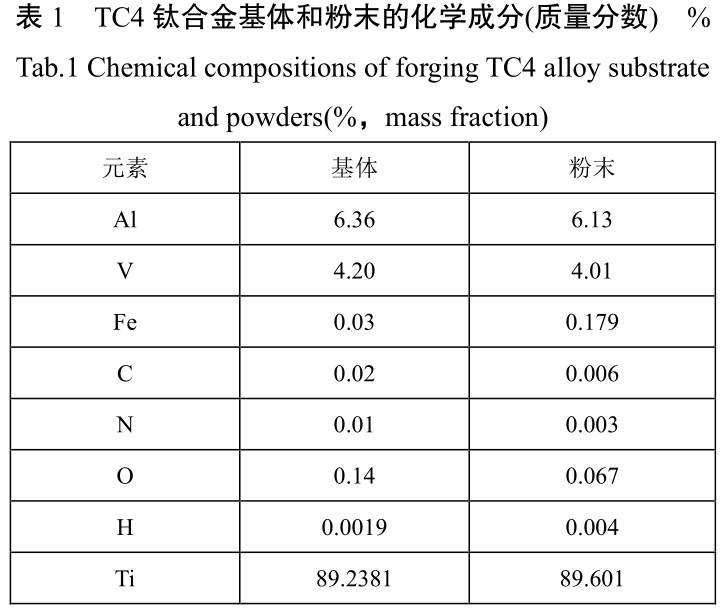

本實驗所采用的增材基體為鍛態(tài)TC4鈦合金����,基體尺寸為20mm×30mm×100mm的長方體��,鍛造工藝如下:950℃自由錘鍛���,變形量為20%-40%���,空冷��,其微觀組織見圖1���。

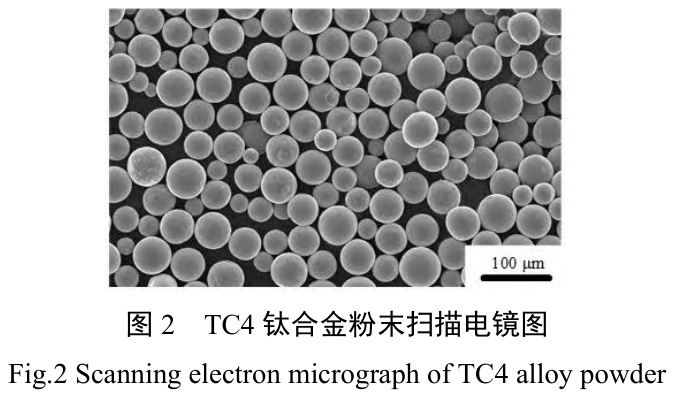

實驗所采用的激光增材部分(AdditiveManufacturingarea,AMarea)的鈦合金粉末由旋轉(zhuǎn)電極霧化法制造,顆粒度為75-150μm(見圖2)�,成分見表1,使用前在真空爐中進(jìn)行烘干��。

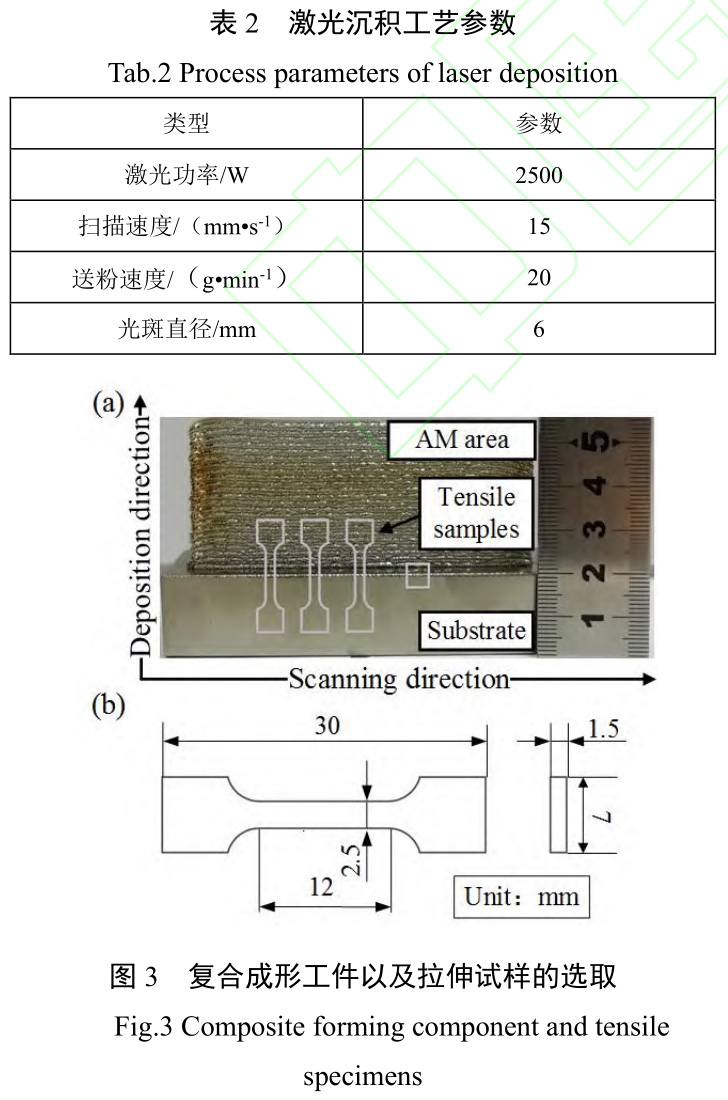

試驗增材部分采用的是鉑力特C1000同軸送粉增材設(shè)備制備的LSF成形件���。試驗前對基體表面進(jìn)行處理�,用砂紙打磨基體表面去掉氧化層�����,然后用丙酮清洗后吹干�。激光增材部分采用表2的激光工藝參數(shù),在基體上堆積5mm×30mm×80mm的單道薄壁�,掃描方式為往復(fù)掃描。樣件實物圖以及拉伸試樣選取如圖3所示�����,拉伸試樣選取位置見圖3(a),拉伸件尺寸見圖3(b)��。采用不同的工藝對復(fù)合成形的TC4鈦合金的工件進(jìn)行固溶處理�,其溫度分別為800℃、880℃���、960℃和1040℃��,保溫時間均為1h��,冷卻方式分別為爐冷和空冷����。

2��、結(jié)果與討論

2.1固溶處理下的微觀組織演變

2.1.1微觀組織演變

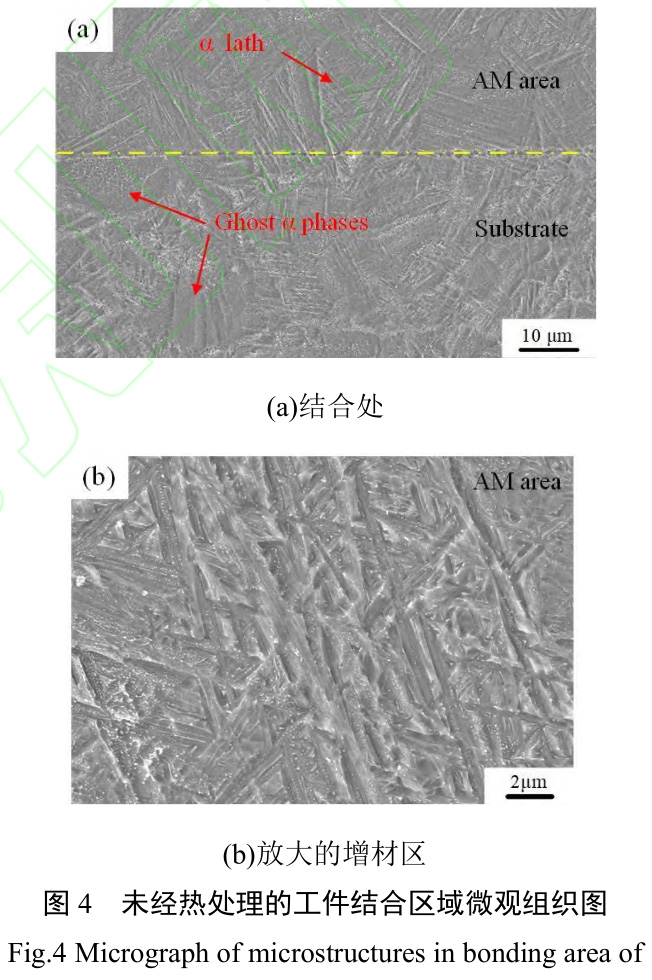

圖4(a)是1000倍SEM電鏡下未經(jīng)任何熱處理的復(fù)合成形件結(jié)合處微觀組織圖���,上部分為增材區(qū)域,下部分為鍛造基體����。結(jié)合處上部分的增材區(qū)域為典型的網(wǎng)籃組織[9-10],激光熱源使粉末融化熔池溫度到達(dá)2000℃以上����,形成粗大的β晶粒組織����,隨著熱源遠(yuǎn)去��,從β晶內(nèi)析出的棒狀α相和針狀α'相[11-12]�����,互相交錯分布且截斷形成����。

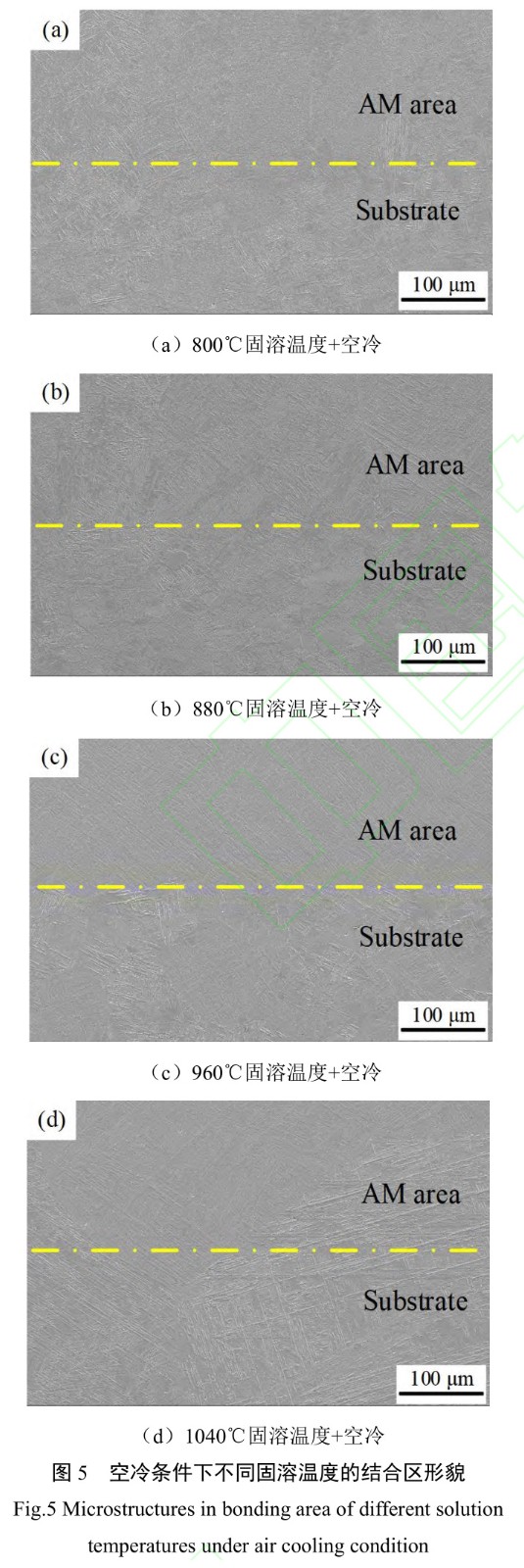

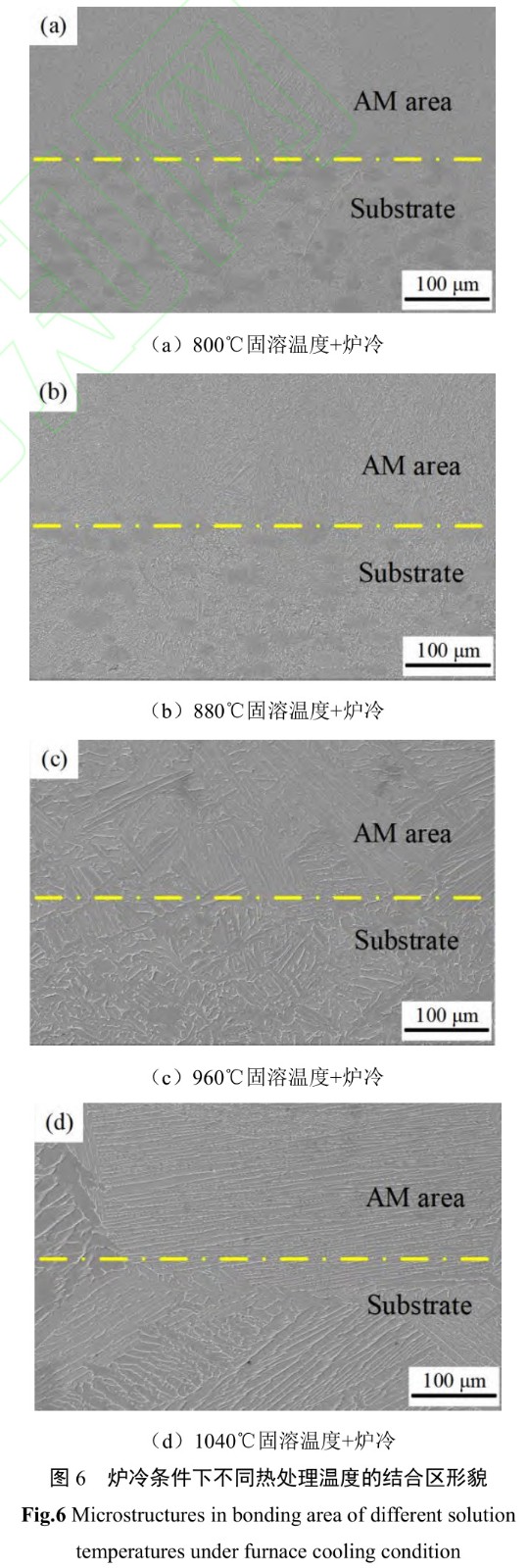

圖4(b)為增材區(qū)域的放大,通過圖4(b)可知����,短棒狀α相的寬度在0.5μm左右。在結(jié)合區(qū)下方����,基體受激光增材前面幾層產(chǎn)生的熱量影響,初生α相回復(fù)成逐漸溶解的中間狀態(tài)��,尺寸大小為10μm~30μm之間,稱為“陰影α相”[13-14]�����。圖5���、圖6分別為空冷和爐冷條件下不同固溶溫度下的電鏡微觀組織形貌�,圖中黃色點(diǎn)畫線為增材區(qū)域和基體區(qū)域的分界�����??绽錀l件下,初始α相長大����,β相轉(zhuǎn)變?yōu)榧?xì)板條狀[6]?���?绽淅鋮s速度較快,形成的α相沒有互相融合的過程����,冷卻過程中互相截斷,導(dǎo)致相比于爐冷的片層狀α相更細(xì)更短����,見圖5(a)、5(b)����、5(c)。而在爐冷條件下��,較低的冷卻速度導(dǎo)致原先細(xì)小的片層狀α相生長合并從而粗化[15]����,見圖6(a)、6(b)���、6(c)�����。在1040℃固溶溫度下���,爐冷和空冷的基體區(qū)域的微觀組織和增材區(qū)區(qū)域的微觀組織已經(jīng)沒有明顯的界限,都是較大片的片層狀α相�����,這是因為1040℃已經(jīng)超過Tβ,原先結(jié)合區(qū)附近的細(xì)小短棒狀α相和基體雙態(tài)組織都重新經(jīng)歷了α相向β相轉(zhuǎn)變再重新冷卻形成片層狀的α相的過程�,見圖5(d)和圖6(d)。在1040℃固溶處理條件下����,相比空冷,爐冷的次生α相更粗大�����,見圖8(e)和圖8(i)�。

由圖5(c)和圖6(c)可知,爐冷條件下的冷卻速度較慢��,存在一定的保溫效果��,在爐冷的過程中原子擴(kuò)散進(jìn)行的更充分����,有利于次生α相的形核、生長和融合���,形成的片層狀α相更粗[16]���。隨著固溶溫度升高���,最后形成的α相片層變得粗大[14,17,18]�,這是因為在固溶退火過程中,晶界差異較小的α相可能受熱發(fā)生融合����,導(dǎo)致新生成的α相長大。

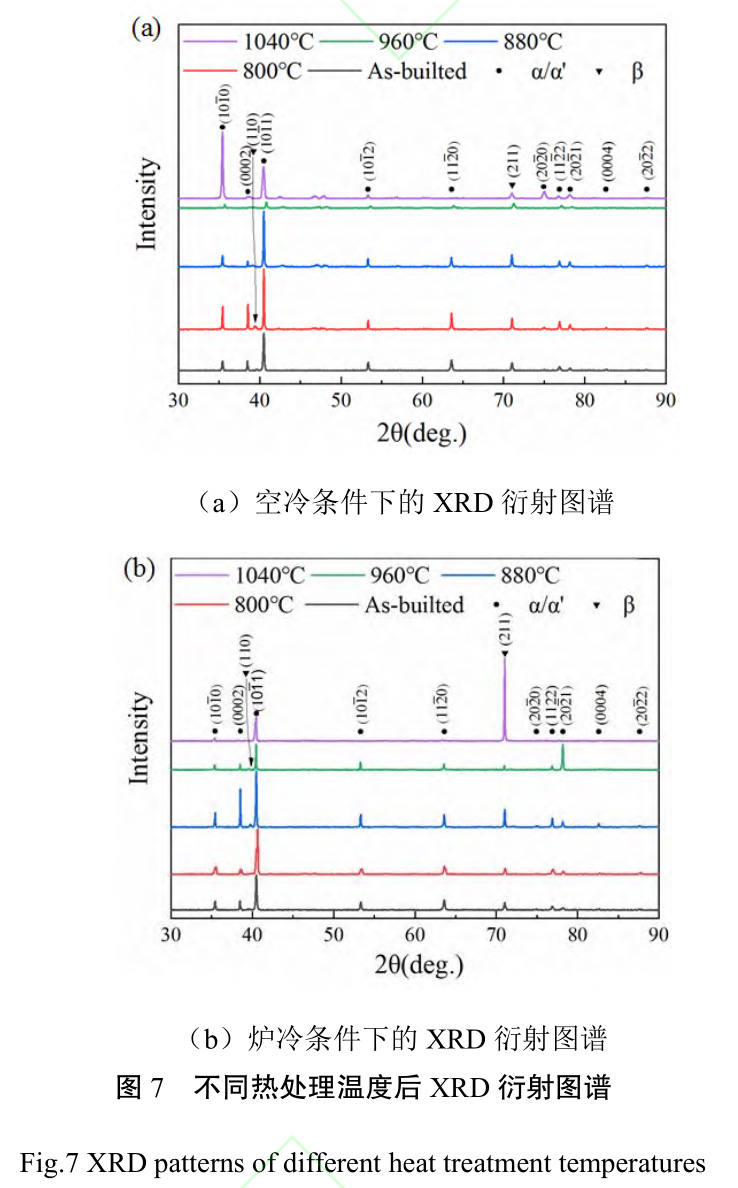

圖7為不同固溶溫度條件下結(jié)合處附近的XRD圖譜�����。在空冷條件下���,見圖7(a)��,未做任何熱處理的樣件結(jié)合處β相占比非常小���,800℃固溶處理后樣件相比于未熱處理的樣件其β相比例略有升高,在960℃和1040℃固溶1小時空冷以后�,基本上不存在β相,1040℃固溶熱處理后樣件晶面取向為(101?0)的α/α'相占比較高����。在爐冷條件下����,見圖7(b)���,800℃/880℃固溶溫度下β相比例隨著固溶溫度升高而升高���,960℃固溶溫度下β相的比例下降,1040℃固溶溫度下β相的比例上升且晶面取向為(211)的β相較多�。

2.1.2EBSD分析

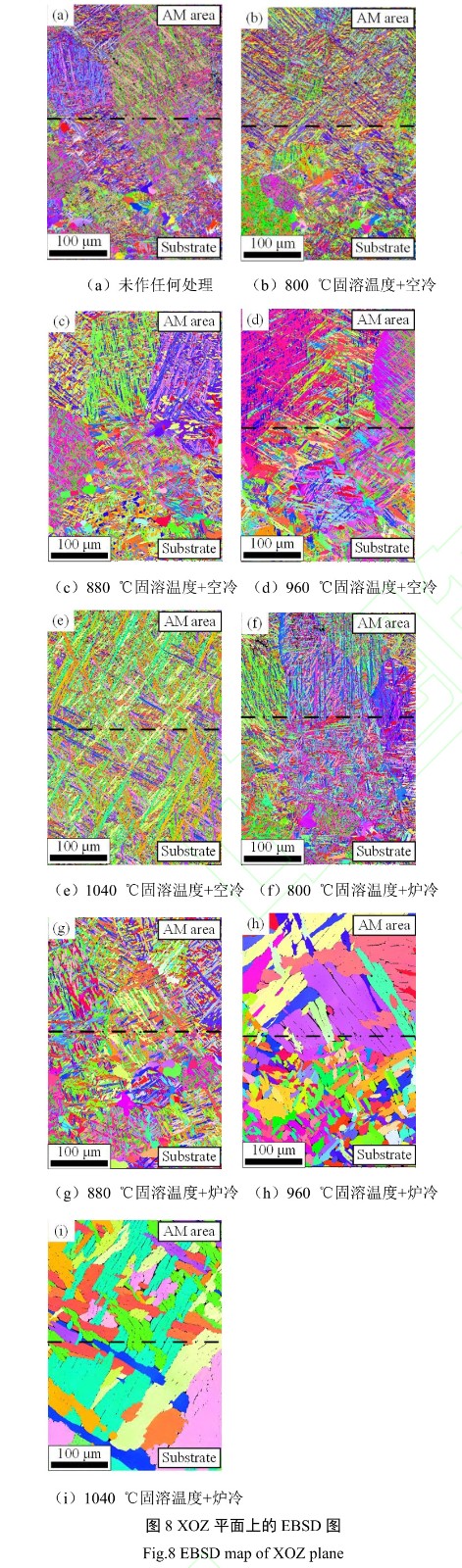

分別取未做熱處理、固溶溫度為800℃/880℃/960℃/1040℃空冷����、固溶溫度為800℃/880℃/960℃/1040℃爐冷條件下的樣件結(jié)合區(qū)域做EBSD分析,得到圖8�。圖8(a)為未做任何處理的樣件結(jié)合處附近,上方為增材區(qū)�,為網(wǎng)籃狀結(jié)構(gòu),組織為針狀α相���,下方為鍛造基體�����,為雙態(tài)組織�。圖8(b)、8(c)���、8(d)�����、8(e)為空冷條件下固溶溫度為800℃、880℃�����、960℃和1040℃結(jié)合處附近的EBSD圖���,隨著溫度的升高�����,結(jié)合處下方的鍛造基體的雙態(tài)組織逐漸溶解消失形成新的片層狀α相��,球狀等軸α相逐漸轉(zhuǎn)變?yōu)獒槧瞀料?��,且結(jié)合處附近的針狀α相逐漸變粗變長�����,形成類似于增材區(qū)網(wǎng)籃組織的棒狀α相�����,而原先增材區(qū)的細(xì)小的棒狀α相�,變長變粗���,見圖8(e)��。圖8(f)�����、8(g)�、8(h)����、8(i)為爐冷條件下固溶溫度為800℃、880℃��、960℃和1040℃結(jié)合處附近的EBSD圖,爐冷和空冷不同�,冷卻速度較慢,隨著溫度升高增材區(qū)域的棒狀α相變長變粗(見圖8(h)和圖8(i))�,結(jié)合區(qū)域的針狀α相也逐漸長大變粗[19,20]。爐冷和空冷條件下���,隨著固溶溫度的升高��,增材區(qū)域的α相都粗化����;結(jié)合處的α相都逐漸消失���,轉(zhuǎn)變?yōu)棣孪嗬鋮s后再次轉(zhuǎn)變?yōu)棣料啵ù紊料啵藭r增材區(qū)域和鍛造區(qū)域已經(jīng)形成一體�;固溶處理過程中,當(dāng)溫度超過Tβ���,鍛造基體的等軸α相轉(zhuǎn)變?yōu)棣孪?���,冷卻過程中隨著溫度降低β相轉(zhuǎn)變?yōu)榇紊料唷?/p>

空冷和爐冷不同之處在于溫度下降的速度不一樣�,爐冷溫度下降的速度較慢,新形成的次生α相在冷卻過程中逐漸長大。

2.2固溶處理對力學(xué)性能的影響

2.2.1單向拉伸

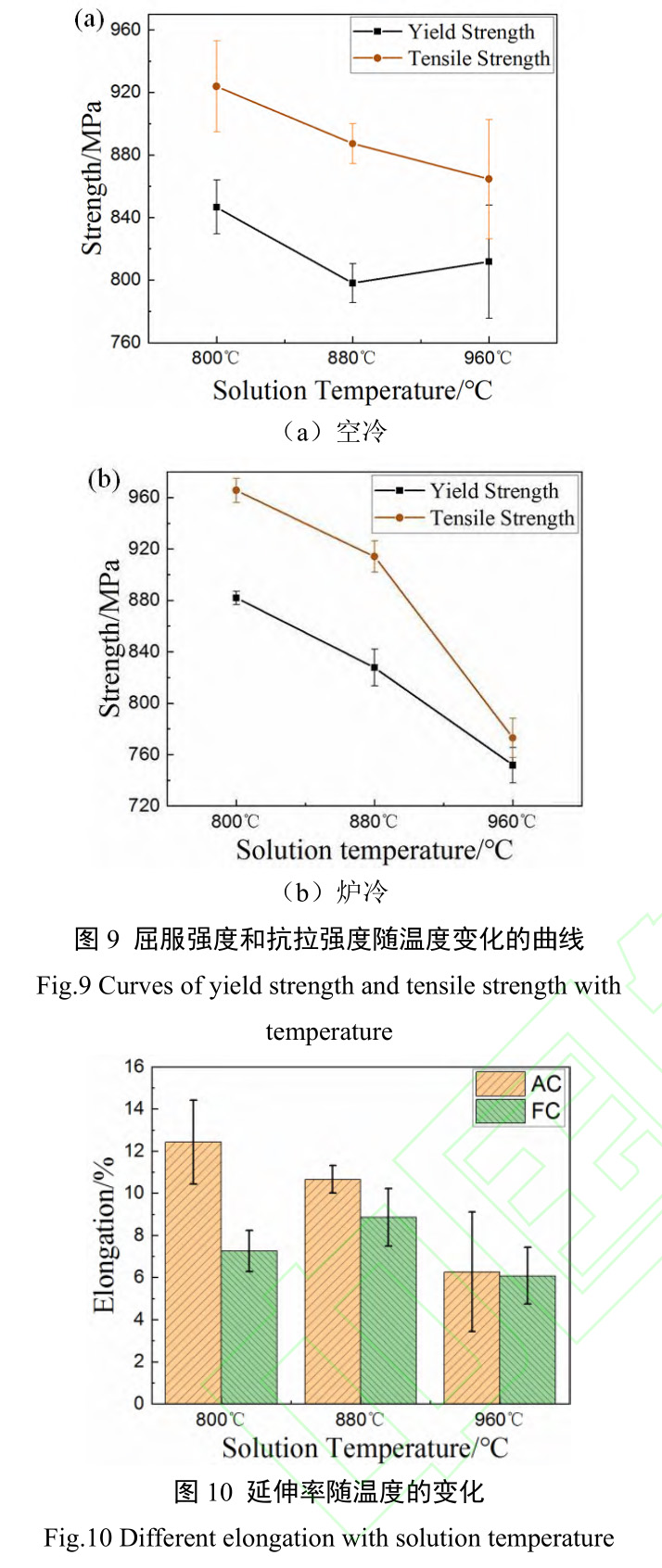

在空冷和爐冷條件下����,不同固溶溫度與強(qiáng)度之間的關(guān)系見圖9。無論是空冷條件還是爐冷條件下�����,800℃的抗拉強(qiáng)度和屈服強(qiáng)度均最大�����,空冷抗拉強(qiáng)度和屈服強(qiáng)度分別為924MPa和847MPa����,爐冷條件下抗拉強(qiáng)度和屈服強(qiáng)度分別為966MPa和881MPa。隨著固溶溫度升高��,抗拉強(qiáng)度和屈服強(qiáng)度都呈現(xiàn)一定程度的降低���,這是因為通過固溶處理后�����,細(xì)小的α相轉(zhuǎn)變?yōu)檩^粗的次生α相��,導(dǎo)致拉伸強(qiáng)度和屈服強(qiáng)度的下降���。固溶溫度為1040℃時�,空冷的平均強(qiáng)度為768MPa�,爐冷的平均強(qiáng)度為676MPa,空冷的強(qiáng)度比爐冷強(qiáng)度高����,這是因為空冷得到組織為網(wǎng)籃組織,爐冷得到的組織為大量片狀α相和少量β相���,爐冷得到α相的寬度比空冷的α相大[14]����,所以1040℃固溶處理后空冷得到的復(fù)合成形件強(qiáng)度要高于爐冷的強(qiáng)度�����。延伸率和固溶溫度之間的關(guān)系見圖10��,固溶處理后試樣的塑性下降[21]���,空冷條件下800℃溫度最好,整體趨勢也是隨著溫度的增高而下降。

這是因為溫度越高�����,晶粒越大��,變形協(xié)調(diào)性越差�����,塑性越低���。未作任何熱處理的復(fù)合成形件其抗拉強(qiáng)度和屈服強(qiáng)度分別為940MPa和840MPa��,經(jīng)過800℃爐冷固溶熱處理后其抗拉強(qiáng)度和和屈服強(qiáng)度分別提高了26MPa和41MPa�。

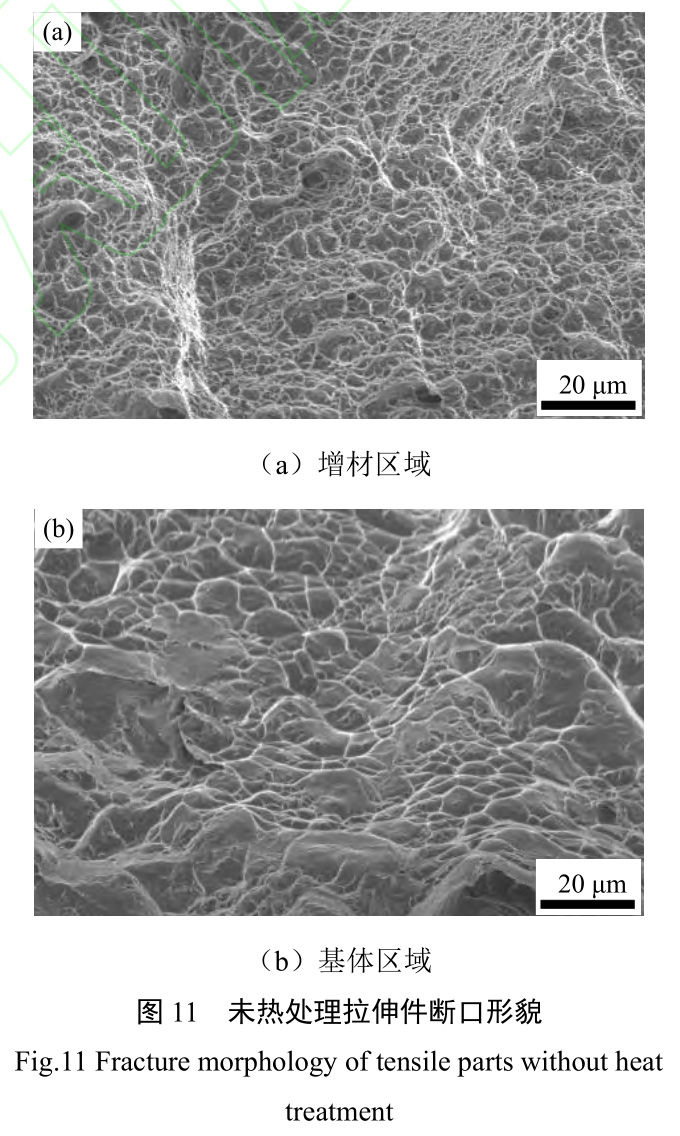

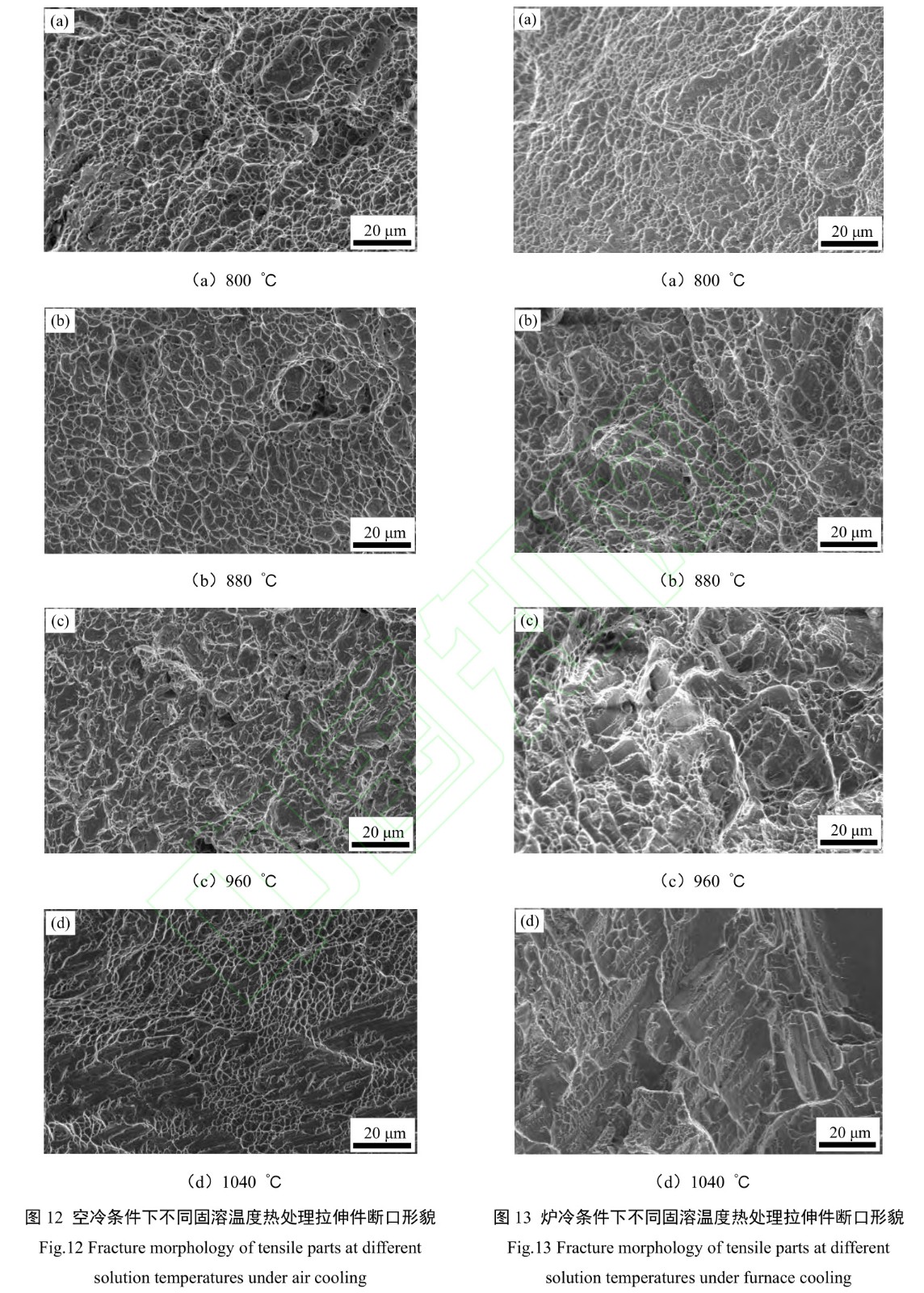

圖11為未做任何熱處理的復(fù)合成形件拉伸樣件的斷口��,斷口在增材區(qū)和鍛造基體區(qū)均有出現(xiàn)�,圖11(a)為斷裂位置在增材區(qū)域的斷口,圖11(b)為斷裂在鍛造區(qū)域的斷口�����。增材區(qū)域的組織為針狀α相���,在拉伸過程中容易造成應(yīng)力集中���,加速裂紋的產(chǎn)生�����,進(jìn)而過早斷裂��?�?拷霾膮^(qū)域的基體�����,由于往復(fù)增材的熱量導(dǎo)致靠近結(jié)合區(qū)的組織不均勻�,容易斷裂��。斷裂在鍛造基體的斷口形貌�����,韌窩更淺更大�����,表現(xiàn)出來的抗拉強(qiáng)度和屈服強(qiáng)度比斷裂在增材區(qū)域的拉伸件要低����。空冷條件下�����,800℃和880℃拉伸試樣斷口位于增材區(qū)域斷裂���,960℃和1080℃拉伸試樣斷口位于結(jié)合區(qū)附近斷裂���。爐冷條件下,800℃和880℃拉伸試樣斷口位于增材區(qū)域斷裂�����,960℃拉伸試樣斷口位置為結(jié)合區(qū)附近偏增材區(qū)斷裂���,1080℃拉伸試樣斷口位于結(jié)合區(qū)附近偏鍛造基底區(qū)�。在800℃和880℃固溶條件下�����,增材區(qū)組織長大,韌性下降����,拉伸時容易出現(xiàn)斷口。在固溶溫度接近或超過Tβ溫度時��,結(jié)合區(qū)和增材區(qū)組織基本一致���,拉伸時斷口容易出現(xiàn)在結(jié)合區(qū)附近����。圖12和圖13分別是空冷和爐冷條件下����,不同固溶溫度熱處理后拉伸試樣的斷口,圖12(a)��、12(b)和圖13(a)���、13(b)都是韌性斷裂����,有較多的韌窩���,隨著熱處理固溶溫度的升高�,斷面的韌窩逐漸減少變淺��,圖12(c)���、12(d)和圖13(c)����、13(d)均為混合斷裂[22]�����,既有解理臺階����,也有韌窩,這些斷裂類型與他們所表現(xiàn)出來的拉伸性能相符合��,即隨著固溶熱處理溫度升高�,屈服強(qiáng)度和抗拉強(qiáng)度下降,到1040℃固溶溫度時主要為脆性斷裂[23]�。

2.2.2微觀硬度

圖14為不同固溶溫度熱處理后樣件結(jié)合區(qū)域附近的硬度,橫坐標(biāo)為到結(jié)合處的位移�����,負(fù)值表示往鍛造基體方向,正值表示往增材制造區(qū)域方向�����。針狀α'相和短棒狀的α相組織能增加結(jié)合區(qū)的硬度[24]�,但是同時降低了結(jié)合區(qū)的延展性。

空冷條件下的結(jié)合區(qū)附近大部分區(qū)域硬度范圍在300HV~315HV之間���。爐冷條件下�,冷卻速度較慢�����,固溶溫度在相變溫度以下的微觀組織里的α相尺寸較小�,硬度較高,微觀組織成分比較穩(wěn)定���,800℃固溶熱處理條件下α相尺寸最小�,所以硬度最高����。1040℃固溶熱處理條件下硬度最低�����,這是因為他們的微觀組織形成的α相的寬度要粗大且長�。

3���、結(jié)論

對增材和鍛造結(jié)合的復(fù)合成形TC4鈦合金件進(jìn)行不同條件的固溶熱處理,并將性能和微觀組織進(jìn)行對比研究����,結(jié)果表明:

(1)固溶處理溫度會影響結(jié)合區(qū)微觀組織形貌,隨著固溶溫度升高����,復(fù)合成形的TC4鈦合金件結(jié)合處的組織由細(xì)小短棒狀α相逐漸長大變粗。在Tβ溫度以下�,增材和鍛造區(qū)域的微觀分區(qū)仍比較明顯,但隨著固溶溫度升高����,微觀組織逐漸趨于一致。固溶溫度超過Tβ以后�����,原本明顯的基體和增材區(qū)分界已經(jīng)變?yōu)橐惑w的轉(zhuǎn)變β相組織(次生α相和少量保留β相)。

(2)隨著固溶溫度升高�����,無論冷卻方式是空冷還是爐冷���,復(fù)合成形的TC4鈦合金件屈服強(qiáng)度和抗拉強(qiáng)度均隨著溫度升高而下降���。當(dāng)固溶溫度超過Tβ溫度以后,拉伸試樣主要為脆性斷裂���。

(3)固溶溫度800℃���、保溫1小時爐冷條件下的鍛增復(fù)合成形TC4鈦合金件抗拉強(qiáng)度和屈服強(qiáng)度最好,硬度最好�����,但延伸率一般���?���?绽錀l件樣品的片層α相寬度要小于爐冷條件的樣品。同時爐冷條件下�,固溶溫度越高,硬度越低����,且結(jié)合處周圍的硬度要高于遠(yuǎn)離結(jié)合處的硬度。

參考文獻(xiàn):

[1] LUETJERING G, WILLIAMS J C. Titanium[M]. 2nd ed.Heidelberg: Springer, 2007

[2] BANERJEE D, WILLIAMS J C. Perspectives on Titanium Science and Technology[J] Acta Materialia,2013 61(3):844-879.

[3] 閆辰侃, 曲壽江, 馮艾寒, 等. 鈦及鈦合金形變孿晶的研究進(jìn)展[J].稀有金屬,2019, 43(05):449-460.

YAN Chen-kan, QU Shou-jiang, FENG Ai-han, et al.Recent Advances of Deformation Twins in Titanium and Titanium Alloys[J]. Chinese Journal of Rare Metals, 2019, 43(05):449.

[4] 黃衛(wèi)東, 李延民, 馮莉萍, 等. 金屬材料激光立體成形技術(shù)[J]. 材料工程, 2002(03):40-43.

HUANG Wei-dong, LI Yan-min, FENG Li-ping, et al.Laser Solid Forming of Metal Powder Materials[J].Journal of Materials Engineering, 2002(03):40-43.

[5] 張高,劉梅軍,韓嘉琪,等.壓氣機(jī)整體葉盤修復(fù)再制造的研究進(jìn)展[J].航空材料學(xué)報,2024,44(03):65-81.

ZHANG Gao, LIU Meijun, HAN Jiaqi, et al. Research progress in repair and remanufacture of compressor blisk[J]. Journal of Aeronautical Materials, 2024,44(3):65-81.

[6] TIAN X J, ZHANG S Q, WANG H M. The influences of anneal temperature and cooling rate on microstructure and tensile properties of laser deposited Ti-4Al-1.5Mn titanium alloy[J]. Journal of Alloys and Compounds, 2014, 608:95-101.

[7] REN Y M, LIN X, FU X, et al. Microstructure and deformation behavior of Ti-6A1-4V alloy by high-power laser solid forming[J]. Acta Materialia, 2017,132:82-95.

[8] ZHANG Shuang-yin, LIN Xin, CHEN Jing, et al.Heat-treated microstructure and mechanical properties of laser solid forming Ti-6Al-4V alloy[J]. Rare Metals,2009, 28(6):537-544.

[9] 許良, 蘇居季, 周松, 等.TC4 鈦合金激光雙光束焊T 形接頭疲勞性能及斷裂機(jī)理[J].中國有色金屬學(xué)報,2019,29(07):1408-1416.

XU Liang, SU Ju-ji, ZHOU Song, et al. Fatigue performance and fracture mechanism of dual-beam laser welded T-joints of TC4 titanium alloy[J]. The Chinese Journal of Nonferrous Metals. 2019,29(07):1408-1416.

[10] 王亞輝, 黃亮, 劉翔, 等. 基于增材制造和鍛造復(fù)合成形的TC4鈦合金組織和性能研究[J].稀有金屬,2021, 45(08):897-904.

WANG Ya-hui, HUANG Liang, LIU Xiang, et al. Microstructure and mechanical properties of TC4 alloy formed by additive manufacturing combined with forging[J]. Chinese Journal of Rare Metals.2021, 45(08):897-904.

[11] SUN Kun, XIANG Wen-li, SHU Xing-zhu. Effects of different orietations on mechanical proprieties of laser rapid forming Ti-6Al-4V alloy[J]. The Chinese Journal of Nonferrous Metals. 2020, 30(03):566-570.

[12] LONG Jian, ZHANG Lin-jie, ZHU Lei, et al.Comparison of low-cycle fatigue properties of two kinds of high energy beam welded joints of TC4 alloy [J]. Transactions of Nonferrous Metals Society of China, 2023, 33(11):3376-3386.

[13] LIU Han-qing, WANG Hao-min, ZHANG Zhen, et al. Enhancing the mechanical properties of electron beam welded TC17 titanium alloy joint by post-weld heat treatment[J]. Journal of Alloys and Compounds, 2019,810:151937.

[14] CHEN Yuan-hang, YANG Chun-li, FAN Cheng-lei, etal. Microstructure evolution mechanism and mechanical properties of TC11-TC17 dual alloy after annealing treatment[J]. Journal of Alloys and Compounds, 2020,842:155874.

[15] VRANCKEN B , THIJS L , KRUTH J P , et al. Heat treatment of Ti6Al4V produced by Selective Laser Melting: Microstructure and mechanical properties[J].Journal of Alloys and Compounds, 2012, 541:177-185.

[16] 張志強(qiáng), 董利民, 胡明, 等.冷卻速率對 TC16 鈦合金顯微組織和力學(xué)性能的影響[J].中國有色金屬學(xué)報, 2019,29(07):1391-1398.

ZHANG Zhi-qiang, DONG Li-min, HU Ming, et al.Effect of cooling rate on microstructure and mechanical properties of TC16 titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(07):1391?1398.

[17] ZHUO L, LI Chang-meng, LIU Dong, et al. Effect of heat treatment on microstructure and tensile properties of laser deposited titanium alloy TC21[J]. Material Research Innovations, 2015, 18(sup4):S4-929-S4-932.

[18] SHI Zhi-feng, GUO Hong-zhen, ZHANG Jian-wei, et al. Microstructure-fracture toughness relationships and toughening mechanism of TC21 titanium alloy with lamellar microstructure[J]. Transactions of Nonferrous Metals Society of China, 2018,28(12):2440-2448.

[19] SHAO Hui, ZHAO Yong-qing, GE Peng, et al.Influence of Cooling Rate and Aging on the Lamellar Microstructure and Fractography of TC21 Titanium Alloy[J]. Metallography Microstructure and Analysis,2013,2(1):35-41..

[20] SU Mei-ke, LIANG Ze-bao, ZHENG Li-jing, et al.Effect of heat treatment on microstructures and mechanical properties in a full lamellar PM TiAl alloy[J]. Materials Research, 2012,15(3):455-460.

[21] 欽蘭云, 李明東, 楊光, 等.熱處理對激光沉積 TC4鈦 合 金 組 織 與 力 學(xué) 性 能 的 影 響 [J]. 稀 有 金屬,2018,42(07):698-704.

QIN Lan-yun, LI Ming-dong, YANG Guan, et al.Microstructure and Mechanical Properties of Laser Deposition Manufacturing TC4 Titanium Alloy with Heat Treatment [J]. Chinese Journal of Rare Metals,2018,42(07):698-704.

[22] WU Yong-li, XIONG Yi, CHEN Zheng-ge, et al.Effect of gas pressure on microstructure and mechanical properties of TC11 titanium alloy during supersonic fine particle bombardment[J]. Transactions of Nonferrous Metals Society of China, 2023,33(08):2379-2394.

[23] 雷曉飛, 董利民, 張志強(qiáng), 等.固溶和時效溫度對TC6 鈦合金顯微組織與力學(xué)性能的影響[J].稀有金屬材料與工程, 2020,49(03):1038-1044.

LEI Xiao-fei,DONG Li-min, ZHANG Zhi-qiang, et al. Effects of Solution-Treatment and Aging Temperature on Microstructure and Mechanical Properties of TC6 Titanium Alloy[J]. Rare Metal Materials and Engineering, 2020,49(03):1038-1044.

[24] PAYDAS H, MERTENS A, CARRUS R, et al. Laser cladding as repair technology for Ti6Al4V alloy:Influence of building strategy on microstructure and hardness[J]. Materials and Design, 2015, 85:497-510.

作者簡介:王亞輝�����,男���,1990 年生,碩士研究生��。研究方向為增材制造����、鍛造成形。E-mail:wangyahui@hust.edu.cn��。黃亮(通信作者)�����,男,1981 年生��,教授�����、博士研究生導(dǎo)師��。研究方向為高強(qiáng)韌金屬材料及其特殊能場(電���、磁��、超聲等)作用下大型高性能金屬構(gòu)件熱成形理論和技術(shù)�����。E-mail:huangliang@hust.edu.cn�。

相關(guān)鏈接