航空制造產(chǎn)業(yè)是高度綜合的戰(zhàn)略性高新技術產(chǎn)業(yè)���,是國家工業(yè)實力的重要體現(xiàn)之一。為了滿足航空發(fā)動機設計和制造過程中高可靠性和大推重比的要求�,航空發(fā)動機的結(jié)構(gòu)設計已經(jīng)向整體化方向發(fā)展,尤其是整體葉盤�、葉環(huán)等已形成發(fā)展趨勢。整體葉盤是將發(fā)動機轉(zhuǎn)子的葉片和葉盤設計成一體����,放棄使用傳統(tǒng)的榫頭和榫槽裝置進行連接,從而減少零件數(shù)量和減輕發(fā)動機質(zhì)量��,顯著提高發(fā)動機工作效率、工作壽命以及安全可靠性[1-2]����。

整體葉盤需要在高溫、高壓����、高負荷的復雜環(huán)境中服役[3],這決定了其對于制造材料的選擇具有很高的要求����,亟需耐高溫、抗氧化和阻燃等優(yōu)良性能的材料�。鈦合金具有密度低、比強度高�、耐腐蝕性能好等優(yōu)點,可在室溫和中高溫環(huán)境中服役����,目前被廣泛地應用于航空發(fā)動機整體葉盤的研發(fā)和制造領域[4-6]。

航空發(fā)動機工作時���,整體葉盤各部位所承受的溫度和應力區(qū)別較大�����。為了實現(xiàn)整體葉盤不同部位力學性能的最優(yōu)配置�,鈦合金整體葉盤的“雙性能”設計思路被提出,即通過鍛造�、焊接等方法使葉片和葉盤部位獲得不同且特定的顯微組織[7-9]。

葉片處需要承受高溫流動氣體和高頻振動應力���,且有受到外物損傷的可能性,因此要求葉片具有高強度和塑性�、高周疲勞性能以及抗外物沖擊能力,一般采用強度高和塑性好的雙態(tài)組織材料[10-12]����;而葉盤處工作溫度較低,需要承受多軸低頻循環(huán)應力作用�,因此要求葉盤具有高抗蠕變能力、低周疲勞性能和斷裂韌性��,一般采用強度高和斷裂韌性好的網(wǎng)

籃組織材料[13-14]���。

雙性能整體葉盤常見的設計思路是使用兩種合金����,通過線性摩擦焊技術[15-16]將葉片焊接到盤體上來獲得不同的組織���,從而實現(xiàn)雙性能的需求��。

另外��,也可以通過鍛造和熱處理等方法來控制單種合金獲得不同組織�����。單種合金所產(chǎn)生的雙性能往往會受到合金本身性能的限制����,無法充分發(fā)揮雙性能整體葉盤的結(jié)構(gòu)優(yōu)勢[17],因此“雙合金-雙組織”型整體葉盤具有很好的發(fā)展和應用前景��。目前���,國內(nèi)外的相關研究常采用具有雙態(tài)組織的Ti-6Al-4V(TC4)合金作為葉片材料��,葉盤材料則選擇具有網(wǎng)籃組織的Ti-5Al-4Mo-4Cr-2Sn-2Zr(TC17)合金����。TC17鈦合金是一種綜合性能良好的近β型鈦合金���,具有強度高���、斷裂韌性好和鍛造溫度范圍寬等優(yōu)點�����。TC17鈦合金中的Mo和Cr元素為β相穩(wěn)定元素[18]����,使合金既可以在β相區(qū)變形����,也可以在α+β兩相區(qū)變形�,從而通過不同的熱處理制度和鍛造工藝來調(diào)控合金的力學性能。經(jīng)過β鍛造后的TC17鈦合金獲得細長板條狀α相交錯排列的網(wǎng)籃組織�,具有高強度、高斷裂韌性以及良好的疲勞性能和蠕變性能�����,被廣泛用于航空發(fā)動機高性能整體葉盤��、鼓筒等大型關鍵零部件的制造[19-20]�。

TC4鈦合金是一種α+β型鈦合金,具有高比強度�����、耐腐蝕性能以及優(yōu)良的高溫力學性能[21]。TC4鈦合金在α+β區(qū)鍛造后經(jīng)熱處理可以獲得雙態(tài)組織�,具有高的強度和塑性,常常被用于航空發(fā)動機葉片等關鍵零部件的制造���。

國內(nèi)外對于網(wǎng)籃組織TC17和雙態(tài)組織TC4鈦合金的力學性能進行了大量的研究����,諸如強塑性��、高/低周疲勞性能以及斷裂韌性等�����。尤其是在準靜態(tài)條件下的拉伸性能���,是鈦合金實際應用的重要數(shù)據(jù)支撐�����。王丹等[22]研究了兩相區(qū)變形量對TC17鈦合金的顯微組織和拉伸性能的影響����,發(fā)現(xiàn)兩相區(qū)變形加速了網(wǎng)籃組織中板條狀α相的球化過程,且拉伸強度和塑性與變形程度呈線性關系���,均隨變形量的增加而增大���。王博涵等[23]在不同鍛造溫度和后續(xù)熱處理作用下,對TC4鈦合金分別進行α+β鍛造���、近β鍛造和β鍛造����,得到了三種不同顯微組織�����。其中等軸組織的強度低但塑性好���,片層組織的強度最高但塑性較差,而雙態(tài)組織有較高的強度和塑性���,綜合力學性能最好����。

整體葉盤在服役過程中往往需要承受復雜的準靜態(tài)載荷的作用,而目前有關應變速率對整體葉盤用鈦合金鍛件拉伸性能影響的研究�����,尤其是不同應變速率條件下大尺寸實驗件的拉伸性能研究則相對較少����。本工作旨在研究整體葉盤用TC17和TC4鈦合金鍛件在不同應變速率下的拉伸性能以及流變應力的應變速率敏感性,分析兩種合金在不同應變速率下的變形組織和斷口形貌�����,并進一步探討微觀組織形貌與合金強度和塑性的關系��。

1�、實驗材料及方法

1.1實驗材料

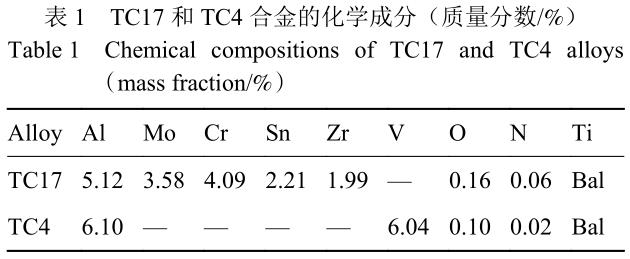

實驗材料為TC17和TC4鈦合金,化學成分如表1所示����。通過β鍛造和鍛后熱處理的方法制備具有網(wǎng)籃組織的TC17合金盤狀鍛件,使合金原始坯料加熱到β相區(qū)后進行鍛造��,并在α+β相區(qū)完成終鍛�,鍛造后在一定溫度下保溫并空冷處理�。同樣通過鍛造以及后續(xù)熱處理的方法制備具有雙態(tài)組織的TC4合金塊狀鍛件��,使合金原始坯料加熱到α+β相區(qū)進行鍛造�����,鍛造后在一定溫度下保溫并空冷處理�。

1.2原始組織表征

通過線切割的方式分別從兩種合金原始鍛件上取下10mm×10mm×8mm的塊狀試樣并進行熱鑲嵌。利用240號和320號砂紙打磨掉試樣的氧化皮后����,依次用9μm和3μm粒徑的金剛石拋光液以及SiO2和雙氧水混合拋光液拋光,隨后在去離子水∶HNO3∶HF=100∶3∶2(體積比)混合液中進行腐蝕���。TC17和TC4合金樣品的腐蝕時間分別為

13s和20s�。采用LEICADMI8型金相顯微鏡(OM)觀察合金原始組織��。同樣將試樣磨拋成鏡面后��,在小壓力下用SiO2和雙氧水的混合拋光液進行30min的機械化學拋光來去除試樣表面的殘余應力����,隨后在去離子水下拋光10min���。利用IT800-SHL型高分辨場發(fā)射掃描電鏡(SEM)配備的電子背散射衍射(EBSD)技術對拋光后試樣的微觀組織進行表征�,加速電壓為20kV。

1.3力學性能測試

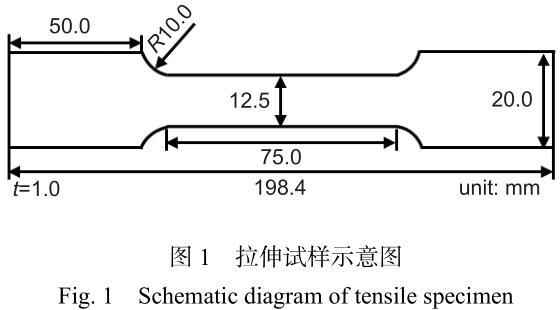

采用HVD-5IS型維氏硬度計測定兩種合金的維氏硬度��,測試位置各10個���,所用的載荷為49N�,加載時間為15s����。通過線切割的方式從原始鍛件上沿垂直于鍛造方向切取拉伸試樣,試樣總長度為198.4mm�,平行段長度為98.4mm,標距長度為75mm�����,平行段寬度為12.5mm��,厚度為1mm���,具體尺寸如圖1所示�����。拉伸實驗在UTM4204X型萬能

實驗機上進行��,采用的應變速率為1×10?5��、1×10?4�、1×10?3s?1和1×10?2s?1,每種應變速率下進行3次實驗��,采用標距為25mm的引伸計��,拉伸方向垂直于合金鍛造方向��。

1.4變形組織和斷口形貌表征

通過線切割的方式從拉伸試樣斷口附近切下長度為5mm的試樣�,對樣品進行磨拋和腐蝕,采用OM觀察斷口附近變形組織�����,并結(jié)合EBSD技術對其進行研究和分析���。另外從拉伸試樣另一側(cè)斷口附近切下長度為5mm的試樣��,采用SEM對試樣進行斷口形貌觀察�。

2�����、結(jié)果與討論

2.1合金的原始組織

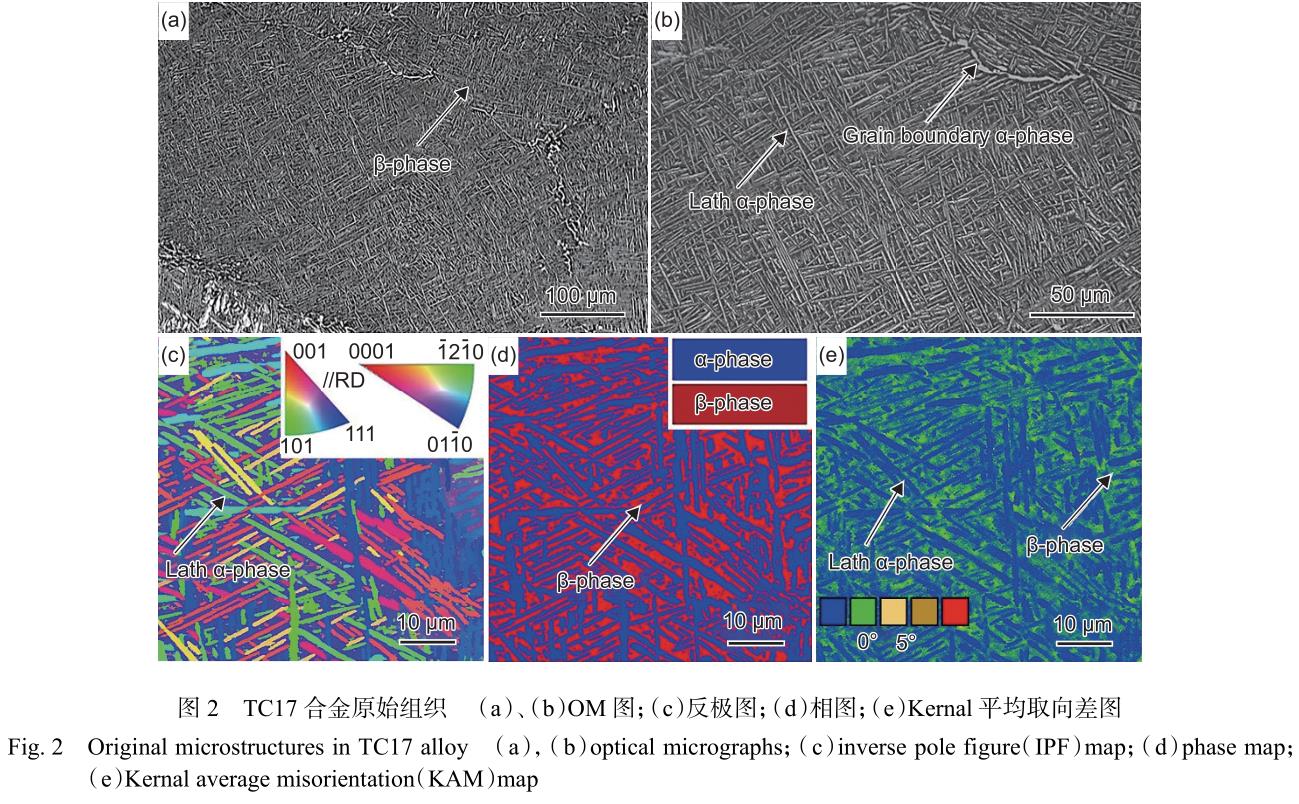

圖2(a)�、(b)為TC17合金原始組織的OM圖。TC17合金經(jīng)過β鍛造和熱處理后得到網(wǎng)籃組織����,低倍下由尺寸較大的β晶粒(圖2(a))以及晶界處連續(xù)分布的α相組成,高倍下在β晶粒中觀察到大量縱橫交錯的板條狀α相(圖2(b))��。對合金的原始試樣進行EBSD觀察(掃描步長為0.1μm)�����,結(jié)果如圖2(c)~(e)所示�,其中(c)、(d)����、(e)分別為反極圖、相圖以及Kernel平均取向差(KAM)圖��。如圖2(c)所示��,β晶粒中的板條狀α相具有不同的取向�����,縱橫交錯分布形成網(wǎng)籃結(jié)構(gòu)。在板條狀α相交錯分布的空隙處還分布著大量的殘余β相��,如圖2(d)所示��。KAM圖可用于反映不同位置的幾何必須位錯密度���、晶格畸變以及殘留應變等信息[24]�,圖中不同顏色代表著不同的KAM值�����,紅色代表高KAM值���,藍色代表低KAM值���。從圖2(e)中可以看出,合金的原始組織經(jīng)過β鍛造和熱處理后還殘留了一定程度的應變�����,其中板條狀α相的KAM值較低,而殘余β相的KAM值較高����,即存在較大的殘留應變。

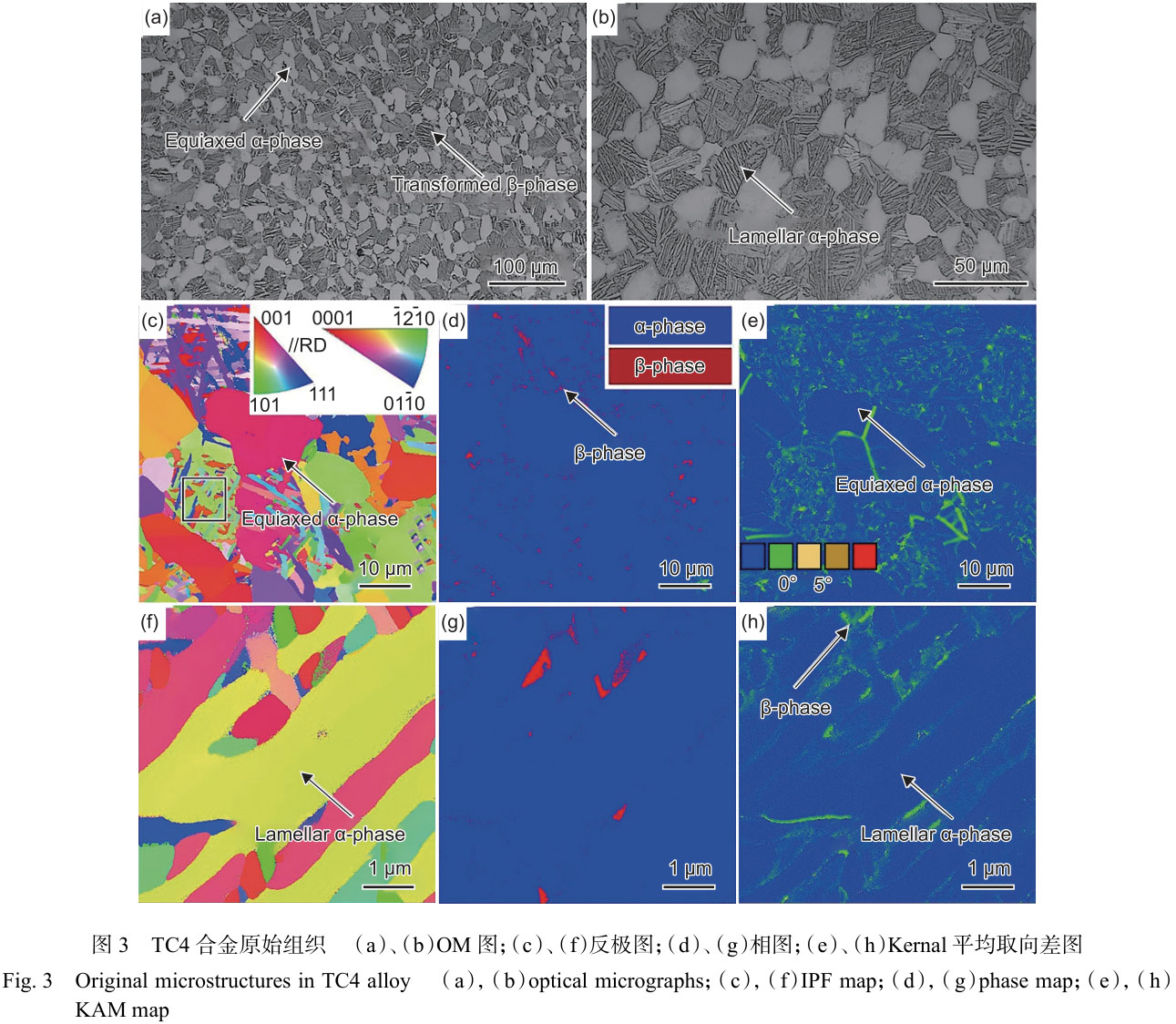

圖3(a)�、(b)為TC4合金原始組織的OM圖��。TC4合金經(jīng)過鍛造以及后續(xù)熱處理獲得雙態(tài)組織�,低倍下由等軸狀的初生α相和β轉(zhuǎn)變組織(圖3(a)箭頭所示)組成,高倍下在β轉(zhuǎn)變組織中觀察到大量片層狀的次生α相(圖3(b))��。圖3(c)~(h)為合金原始組織的EBSD反極圖���、相圖以及KAM圖(掃描步長為0.1μm)�����。初生α相和次生α相均較為清晰(圖3(c))����,而β轉(zhuǎn)變組織中的殘余β相在相圖中的含量極少且尺寸較?��。▓D3(d))����,難以被很好地解析標定。如圖3(e)所示��,初生α相與β轉(zhuǎn)變組織的界面處呈現(xiàn)出較高的KAM值�,而β轉(zhuǎn)變組織中KAM值較高處主要分布在次生α相的片層之間。為了對β轉(zhuǎn)變組織中的次生α相和殘余β相做進一步的分析���,對圖3(c)中方框區(qū)域進行掃描步長為0.01μm的EBSD觀察��,如圖3(f)~(h)所示���。與網(wǎng)籃組織中板條狀α相的縱橫交錯排列不同,β轉(zhuǎn)變組織中次生α相

的排列較為規(guī)則�����,在次生α相的片層之間分布著殘余β相(圖3(f)和(g))���。另外�����,殘余β相的KAM值較高�����,如圖3(h)所示����,存在較大的殘留應變。

2.2合金的力學性能

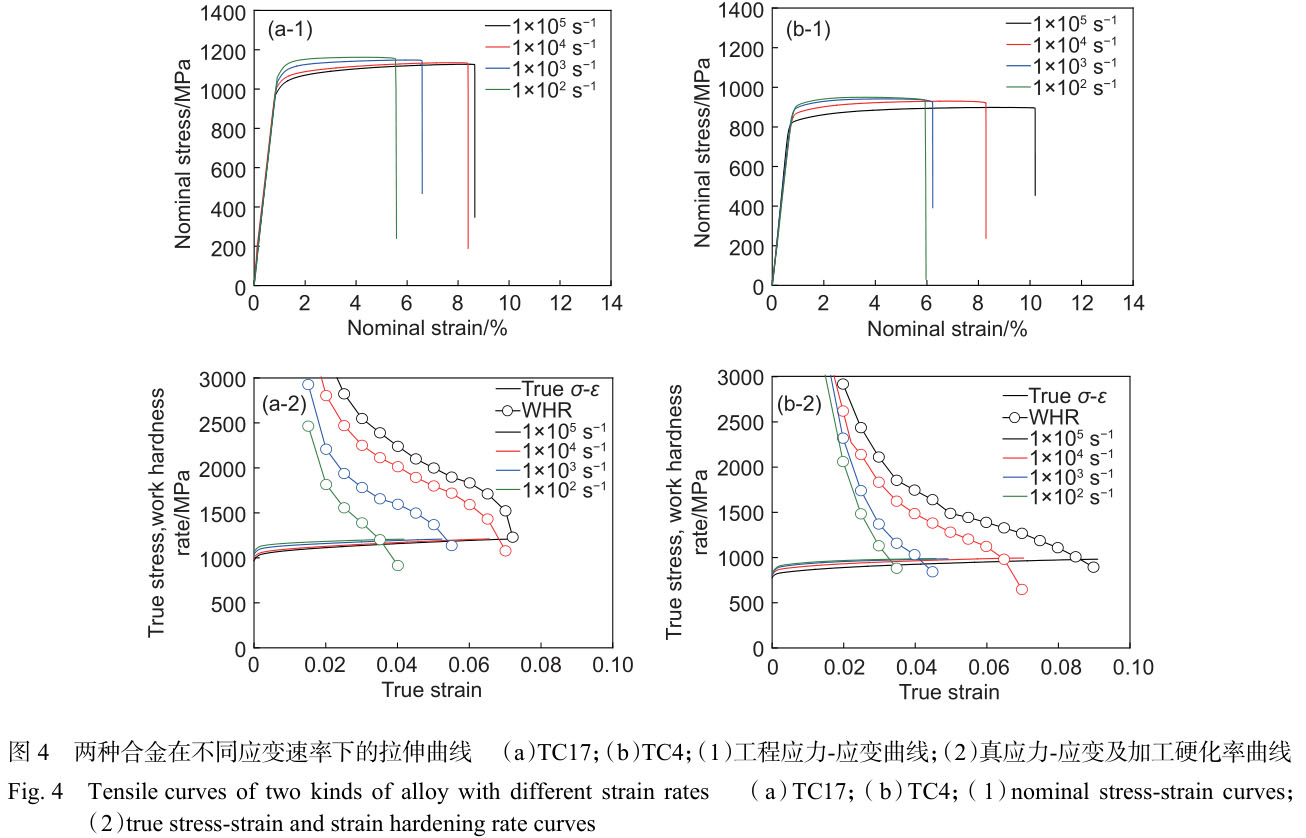

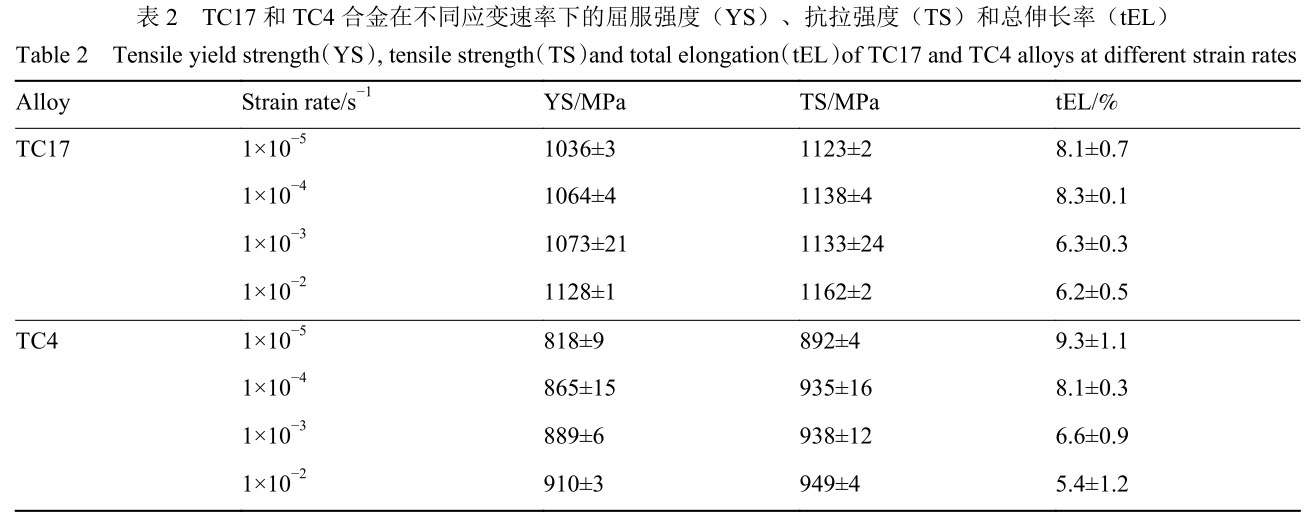

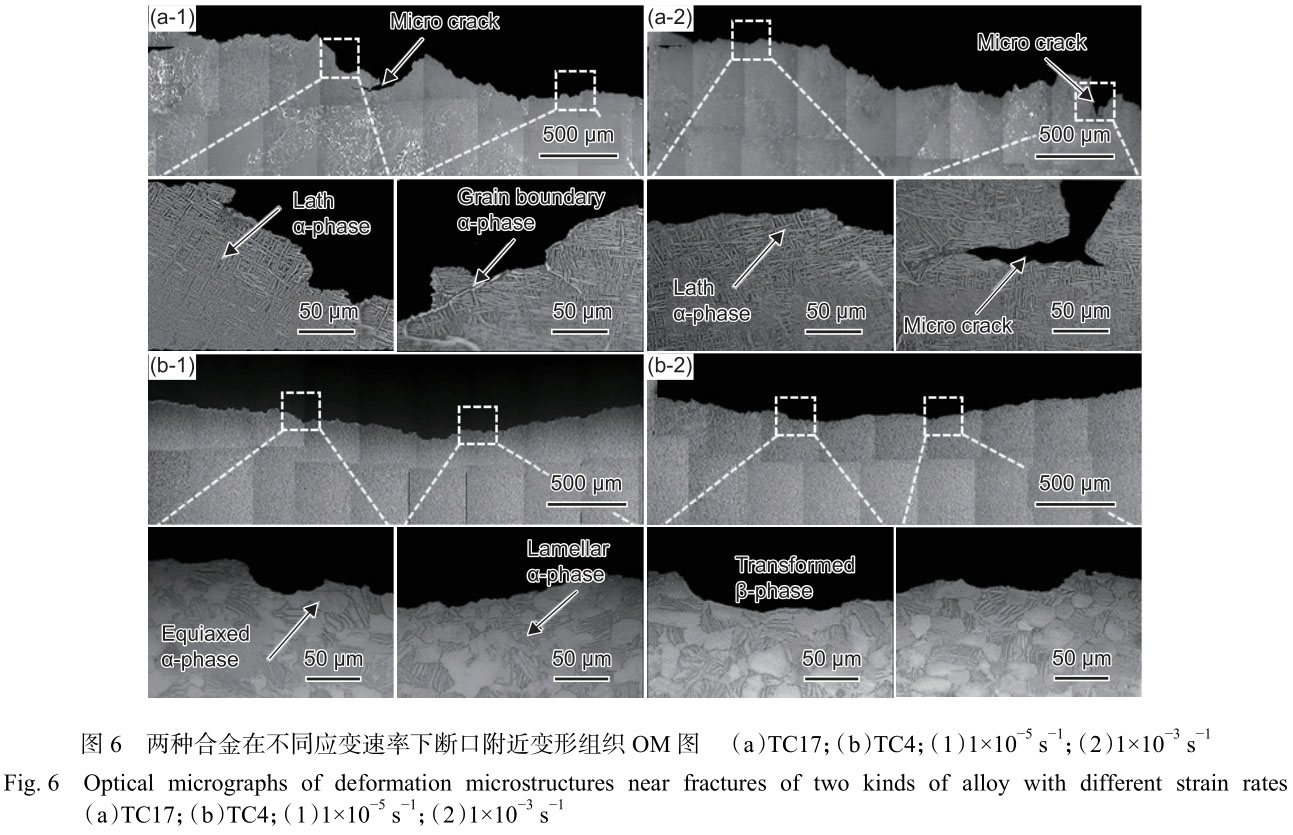

從原始組織的硬度測量結(jié)果得知���,TC17和TC4合金的維氏硬度分別為380HV和320HV,網(wǎng)籃組織的TC17合金比雙態(tài)組織的TC4合金具有更高的維氏硬度�。圖4為兩種合金在不同應變速率拉伸實驗下所得到的工程應力-應變曲線、真應力-應變及加工硬化率曲線�����。如圖4(a-1)��、(b-1)所示��,合金的屈服強度和抗拉強度均隨應變速率增加呈現(xiàn)上升趨勢��,伸長率則隨應變速率增加而下降��,表現(xiàn)出應變速率強化效應���。從圖4(a-2)��、(b-2)中可以看出�,兩種合金的加工硬化率在屈服之后逐漸下降,且隨著應變速率的增加�,其下降速度逐漸加快,加工硬化效應變差����。在相同應變速率下,TC17相較于TC4合金在屈服之后的加工硬化率下降較慢��,表現(xiàn)出更好的加工硬化效應����。表2列出了

兩種合金的屈服強度、抗拉強度和總伸長率��,并對其進行了對比分析�����,如圖5(a)���、(b)所示���。隨著應變速率的增加�����,TC17合金的屈服強度從1036MPa增加到1128MPa�����,抗拉強度從1123MPa增加到1162MPa���,上升幅度對比屈服強度略有降低。

TC4合金的屈服強度從818MPa增加到910MPa���,抗拉強度則從892MPa增加到949MPa。在相同的應變速率下����,TC17合金的屈服強度和抗拉強度均比TC4合金高約200MPa。隨著應變速率的增加�����,兩種合金的總伸長率均呈現(xiàn)下降趨勢����,如TC17合金的總伸長率從8.1%下降到6.2%�����,而TC4合金從9.3%下降到5.4%���,綜合比較發(fā)現(xiàn)TC4合金的總伸長率略高于TC17合金,即其塑性較好�。

應變速率敏感性系數(shù)(m)是反映塑性變形時合金的流變應力對于應變速率的敏感性程度,即反映了應變速率增加時合金的強化傾向��,可通過式(1)

計算求得:m=dσ/dln˙ε(1)

˙ε式中:為應變速率��;σ為流變應力��。

圖5為兩種合金在不同應變速率下的強度�、總伸長率和在不同真應變下的流變應力變化值(Δσ)、應變速率敏感性系數(shù)(m)�。兩種合金的Δσ均為正值,且隨著真應變的增加而逐漸減小��。

在相同的應變速率變化條件下�����,TC4合金的Δσ均高于TC17合金?����;诓煌瑧兯俾氏碌那姸?,計算得到TC17和TC4合金的應變速率敏感性系數(shù)(m)分別為15.6MPa和8.9MPa。此時m代表應變速率本身導致的流變應力增加�,不需要考慮變形組織對流變應力的影響。隨著應變的增加��,流變應力的變化受到應變速率和變形組織的共同影響

[25]��,高應變速率下迅速增殖的位錯在相界面處塞積而阻礙位錯運動����,造成應力集中,表現(xiàn)出正的應變速率敏感性�。在真應變增加到0.04時��,兩種合金的m分別減小到8.02MPa和5.06MPa����。在相同真應變下,TC17合金的m值更大���,表現(xiàn)出更高的應變速率敏感性�����。依據(jù)位錯熱激活理論�,應變速率對屈服強度的影響依賴于位錯與短程障礙的交互作用,可以用位錯熱激活體積(ΔV)來表示��,如式(2)所示:?V=MkBT/m(2)

式中:M為泰勒常數(shù)(M=3.06)��;kB為玻爾茲曼常數(shù)(kB=1.38×10-23J/K)�;T為絕對溫度(T=298K)。對?V的值通過b3歸一化處理�,b為Burgers矢量。

在屈服點處�,TC17和TC4合金的?V分別為49b3和86b3,這與合金中固溶原子的強化作用和晶格阻力等因素對位錯熱激活行為的影響有關�。隨著應變的增加,位錯熱激活行為還與相界面處的幾何必須位錯密度有關[25]����。

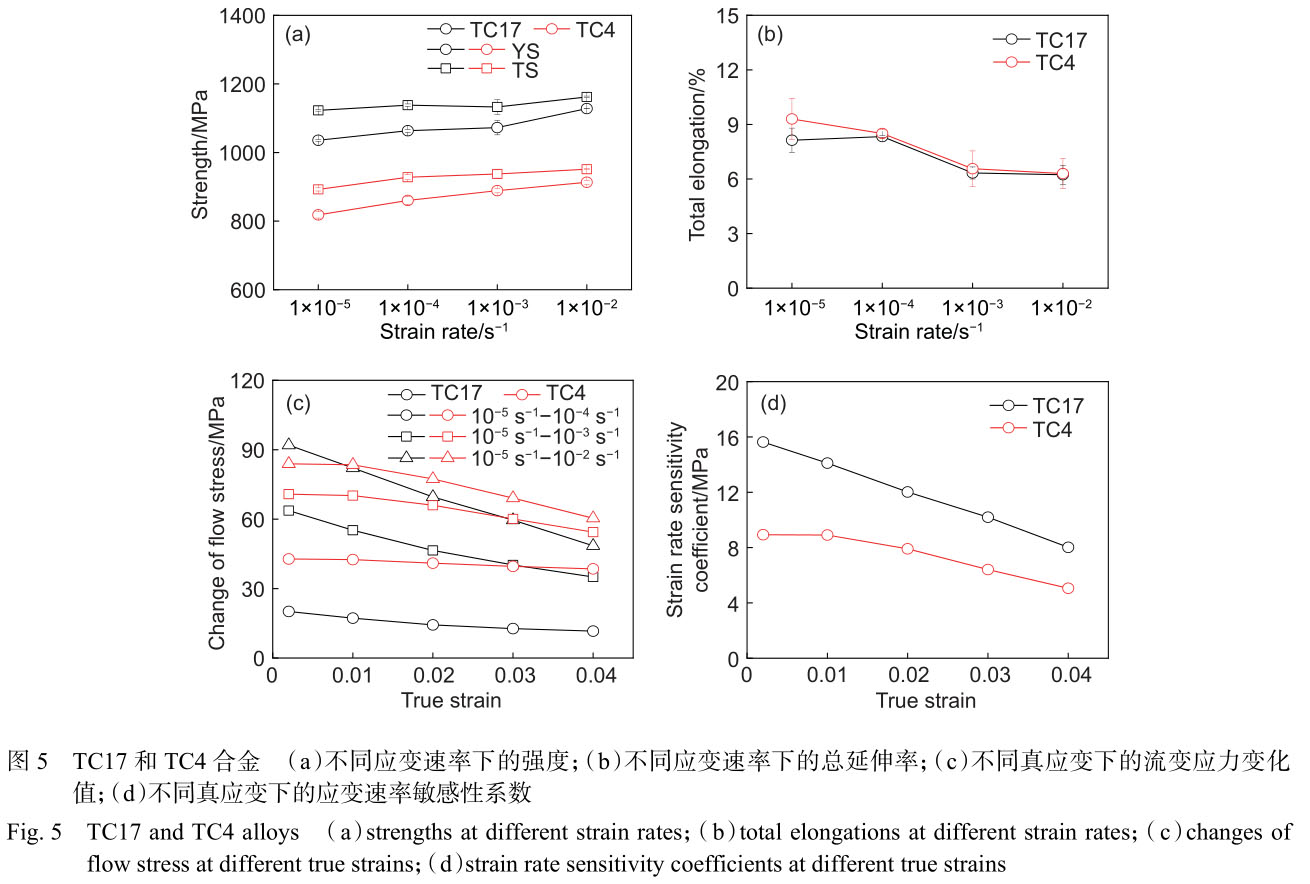

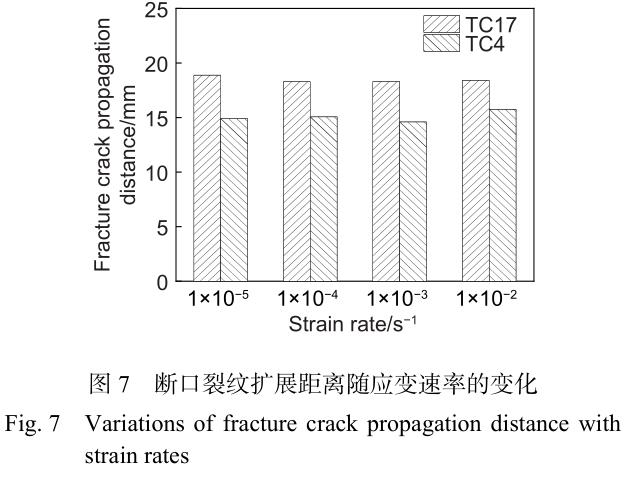

2.3合金拉伸試樣的變形組織

圖6為TC17和TC4合金拉伸試樣斷口附近變形組織的OM圖。TC17合金的斷口裂紋擴展路徑不規(guī)則����,裂紋起伏程度較大��,不同應變速率下的試樣斷口處均觀察到銳利峰(圖6(a-1)���、(a-2))。TC4合金在不同應變速率下的試樣斷口較為平整���,斷口處未出現(xiàn)銳利峰��,裂紋起伏程度?���。▓D6(b-1)�、(b-2))。進一步使用ImageJ軟件對斷口裂紋擴展距離進行定量測量�,結(jié)果如圖7所示。同一種合金在不同應變速率下斷口裂紋擴展距離差距較小���,TC17和TC4合金分別為18mm和15mm��,這說明應變速率對合金的斷口裂紋擴展距離影響不大��。在相同應變速率條件下,TC17合金的斷口裂紋擴展距離大于TC4合金��,這與斷口處裂紋起伏程度有關。如圖6(a-1)��、(a-2)的局部放大圖所示���,在TC17合金的網(wǎng)籃組織中�����,交錯排列的板條狀α相容易使斷口裂紋在擴展過程中發(fā)生偏轉(zhuǎn)��,從而導致斷口形狀不規(guī)則��。裂紋在尖端應力集中的作用下擴展并穿過β晶粒����,當裂紋遇到不同位向β晶粒時�,裂紋擴展方向?qū)l(fā)生偏離并沿晶界處連續(xù)分布的α相擴展。另外����,板條狀α相與殘余β相形成了大量的相界面,微裂紋易在相界面處萌生并擴展��,導致主裂紋分叉,進一步增加了裂紋的擴展距離[26]��。裂紋擴展距離長�����,擴展過程中需要消耗更多的能量��,提高了合金抵抗裂紋失穩(wěn)擴展的能力�。從圖6(b-1)、(b-2)的局部放大圖中可以看出����,雙態(tài)組織中的初生α相呈等軸狀,具有較好的協(xié)調(diào)變形能力����,當初生α相分布在β轉(zhuǎn)變組織的晶界處時,會對微裂紋萌生過程產(chǎn)生抑制作用[12]����,因此在TC4合金的斷口裂紋附近未觀察到微裂紋。另外��,β轉(zhuǎn)變組織中次生α相排列較為規(guī)則��,裂紋穿過β轉(zhuǎn)變組織時難以隨意偏轉(zhuǎn),從而使斷口形狀較為平整����。裂紋在擴展過程中未出現(xiàn)較大的起伏�,消耗的能量較少,阻礙后續(xù)裂紋失穩(wěn)擴展的能力較弱��。

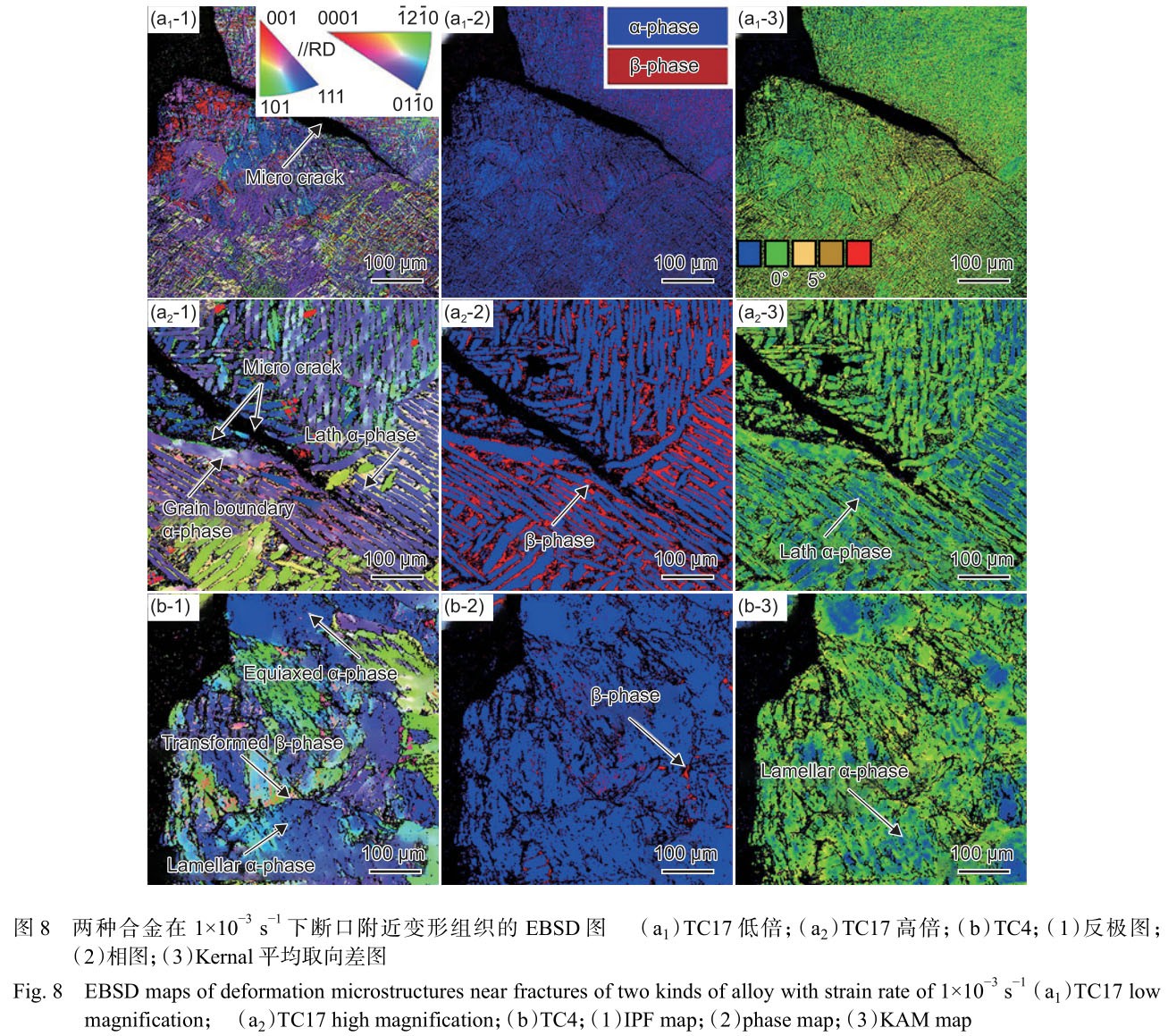

圖8為兩種合金在1×10?3s?1下斷口附近變形組織的EBSD圖��。圖8(a1-1)~(a1-3)為TC17合金在1×10?3s?1應變速率下的變形組織EBSD圖(掃描步長為0.6μm)�。斷口處主裂紋在擴展過程中分叉形成微裂紋,微裂紋發(fā)生穿晶斷裂�����,穿過大量的板條狀α相繼續(xù)擴展��。為了分析微裂紋的擴展情況����,對微裂紋尖端區(qū)域做了進一步的BSD分析(掃描步長為0.1μm),如圖8(a2-1)~(a2-3)所示��。微裂紋尖端區(qū)域有沿著α/β相界面繼續(xù)擴展的趨勢���,且在β晶粒的晶界處再次分叉�,形成更為細小的微裂紋(圖8(a2-1))。板條狀α相間分布著殘余β相(圖8(a2-2))��,在微裂紋附近的殘余β相發(fā)生了較大程度的變形�����,難以被很好地解析標定�����。相較于板條狀α相��,殘余β相具有更高的KAM值����,如圖8(a2-3)所示。由于網(wǎng)籃組織中大量的板條狀α相交錯排列���,導致α/β相界面較多�����,相界面容易對位錯滑移產(chǎn)生阻礙作用�,導致位錯運動的平均自由行程短。同時����,位錯容易在α/β相界面處發(fā)生塞積,形成應力集中�����,也促進了相界面處的微裂紋萌生��。

圖8(b-1)~(b-3)為TC4合金在1×10?3s?1應變速率下的變形組織EBSD圖(掃描步長為0.1μm)��。

斷口裂紋在擴展過程中發(fā)生了穿晶斷裂�����,穿過片層狀的次生α相(圖8(b-1))���,且未觀察到微裂紋。圖8(b-2)中只顯示出少量的殘余β相�����,且難以被很好地解析標定��。從圖8(b-3)中也可以看出,初生α相和片層狀的次生α相具有較低的KAM值��,而分布在α相間的殘余β相的KAM值較高����,變形程度更大。對于雙態(tài)組織���,初生α相呈等軸狀�,具有較好的協(xié)調(diào)變形能力���,位錯運動至初生α相時所受的阻礙作用較小�,且位錯運動的平均自由行程長�����。

另外�����,β轉(zhuǎn)變組織中的次生α相排列方式導致α/β相界面減少�,對位錯運動的阻礙作用減弱。因此與網(wǎng)籃組織相比����,雙態(tài)組織的強度較低而塑性變形能力較好�����。

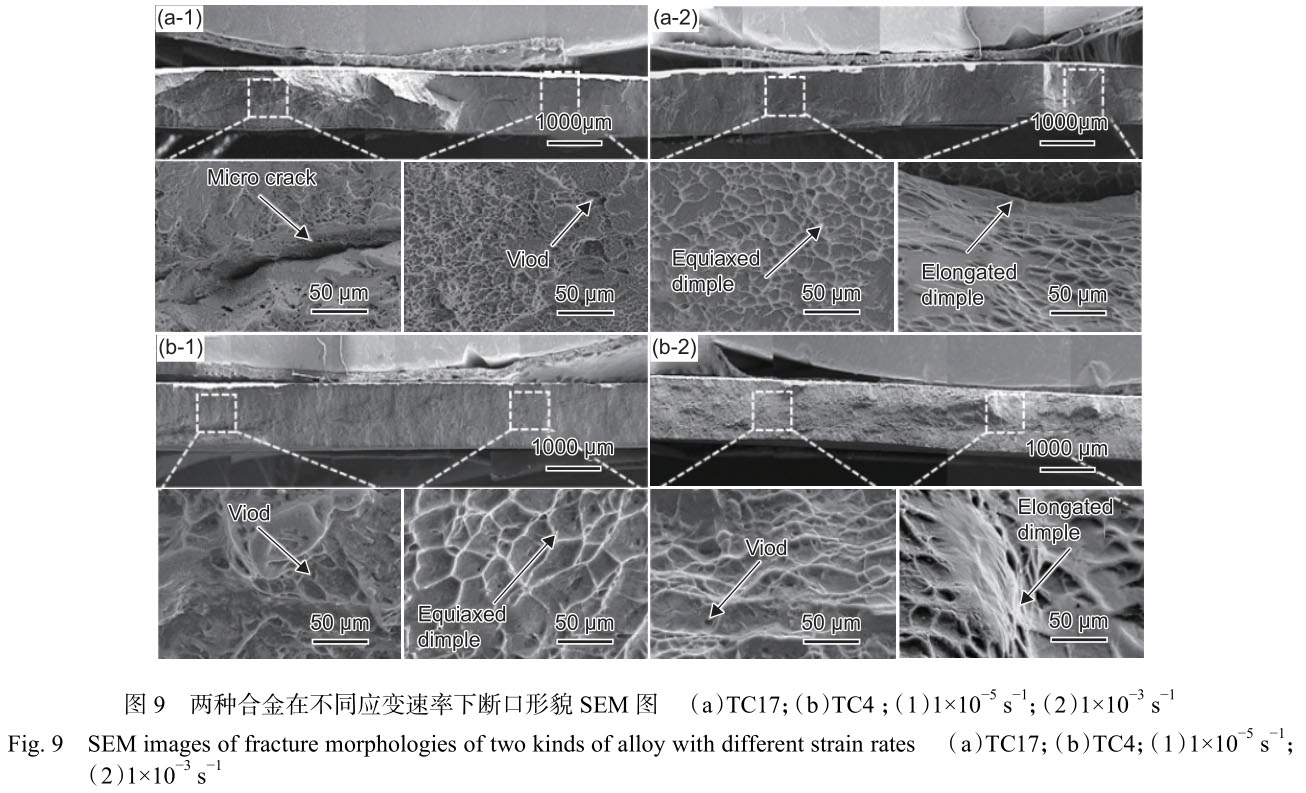

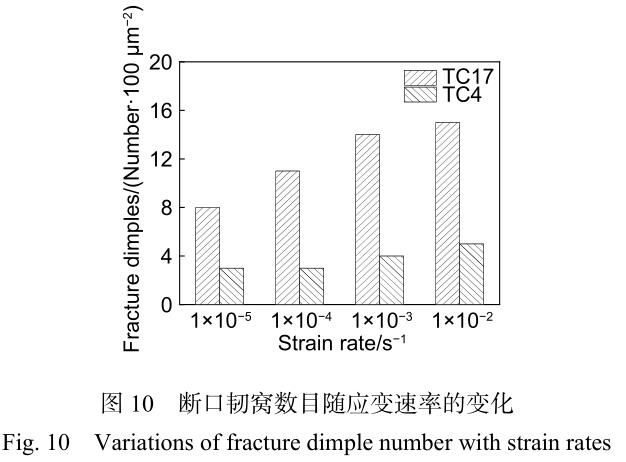

2.4合金拉伸試樣的斷口形貌

圖9為TC17和TC4合金分別在1×10?5s?1和1×10?3s?1應變速率下的拉伸斷口形貌SEM圖��。如圖9(a-1)��、(a-2)的局部放大圖所示�����,TC17合金斷口凹凸不平,斷口表面觀察到鋒利的凸起峰和裂紋形貌�����。斷口處包含大量尺寸較小的韌窩����,大部分韌窩形狀呈現(xiàn)橢圓形,韌窩周圍分布著微孔�����。另外斷口處裂紋較深,裂紋處呈現(xiàn)撕裂狀臺階形貌����,且裂紋附近存在拉長韌窩。從圖9(a-1)�����、(a-2)的局部放大圖中可以看出�����,與TC17合金相比�����,TC4合金的斷口較為平整����,斷口處凸起少且較為鈍化。斷口表面存在著尺寸較大的韌窩����,韌窩周圍同樣分布著大量的微孔。斷口表面未觀察到裂紋形貌���,韌窩拉長的現(xiàn)象不明顯�。與TC17相比,TC4合金斷口的韌窩和微孔的尺寸均有所增大����。圖10統(tǒng)計了兩種合金在不同應變速率拉伸后斷口處單位面積(100μm2)的韌窩數(shù)目。單位面積內(nèi)的韌窩數(shù)目越多�,表明單個韌窩的尺寸越小。從圖10可以看出����,隨著應變速率的增加,兩種合金單位面積內(nèi)的韌窩數(shù)目均呈現(xiàn)出增多的趨勢����。在相同應變速率下�,TC17合金單位面積內(nèi)的韌窩數(shù)目多于TC4合金。位錯在運動過程中容易在相界面處發(fā)生塞積而形成應力集中�,促進微孔形核,微孔形核后長大并聚集形成韌窩[27]����。相比于網(wǎng)籃組織,雙態(tài)組織中α/β相界面較少���,從而使微孔形核較少�。微孔聚集形成的韌窩數(shù)目較少,單個韌窩尺寸更大�����,相對應的合金塑性較好��。

3����、結(jié)論

(1)TC17和TC4鈦合金鍛件的屈服強度和抗拉強度隨應變速率的增加逐漸升高,表現(xiàn)出應變速率強化效應���,且兩種合金的總伸長率呈現(xiàn)下降趨勢�����。在相同應變速率下��,TC17合金具有較好的強塑性匹配����,而TC4合金強度較低且塑性較好。兩種合金均表現(xiàn)為正流變應力的應變速率敏感性����,且應變速率敏感性系數(shù)隨真應變增加呈現(xiàn)減小的趨勢。

(2)TC17和TC4合金的原始組織分別為網(wǎng)籃組織和雙態(tài)組織��,除合金元素的固溶強化外��,網(wǎng)籃組織中由于板條狀α相與殘余β相交錯排列�����,相界面較多��,容易產(chǎn)生位錯塞積��,強度相對較高��;而雙態(tài)組織中初生α相具有較好的協(xié)調(diào)變形能力���,且β轉(zhuǎn)變組織中片層次生α相排列較為規(guī)則,對位錯的阻礙作用較小�,強度相對較低。

(3)TC17合金網(wǎng)籃組織中相界面較多��,位錯易在相界面處塞積,產(chǎn)生應力集中�,促進微孔形核并長大聚集形成大量小尺寸韌窩,降低了合金塑性���。TC4合金雙態(tài)組織中相界面較少���,微孔形核減少,導致斷口處韌窩數(shù)目少且韌窩尺寸大�,合金的塑性較好。

參考文獻:

[1]王增強. 先進航空發(fā)動機關鍵制造技術 [J]. 航空制造技術����,2015(22):34-38.

WANG Z Q. Key manufacturing technology of advanced aeroengine[J]. Aeronautical Manufacturing Technology,2015(22):34-38.

[2]FU Y Z����, GAO H, WANG X P�����, et al. Machining the integral impeller and blisk of aero-engines: a review of surface finishing and strengthening technologies[J].Chinese Journal of Mechanical Engineering�, 2017,30(3):528-543.

[3]蔡建明�����,弭光寶,高帆���,等. 航空發(fā)動機用先進高溫鈦合金材料技術研究與發(fā)展 [J]. 材料工程�,2016���,44(8):1-10.

CAI J M�����,MI G B�����,GAO F����,et al. Research and develop-ment of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering���,2016�����,44(8):1-10.

[4]黃張洪�,曲恒磊��,鄧超���,等. 航空用鈦及鈦合金的發(fā)展及應用 [J]. 材料導報���,2011,25(1):102-107.

HUANG Z H�,QU H L,DENG C��,et al. Development and application of aerial titanium and its alloys[J]. Materials Reports����,2011,25(1):102-107.

[5]ZHANG X S��,CHEN Y J�,HU J L. Recent advances in the development of aerospace materials[J]. Progress in Aerospace Sciences,2018���,97:22-34.

[6]劉世鋒���,宋璽����,薛彤�,等. 鈦合金及鈦基復合材料在航空航天的應用和發(fā)展 [J]. 航空材料學報,2020��,40(3):77-94.

LIU S F�����,SONG X�����,XUE T���,et al. Application and devel-opment of titanium alloy and titanium matrix composites in aerospace field[J]. Journal of Aeronautical Materials�����,2020�����,40(3):77-94.

[7]蔡建明���,田豐,劉東����,等. 600 ℃ 高溫鈦合金雙性能整體葉盤鍛件制備技術研究進展 [J]. 材料工程,2018�����,46(5):36-43.

CAI J M�����, TIAN F�, LIU D, et al. Research progress in manufacturing technology of 600 ℃ high temperature titanium alloy dual property blisk forging[J]. Journal of Materials Engineering����,2018,46(5):36-43.

[8]蔡建明���,李娟����,田豐,等. 先進航空發(fā)動機用高溫鈦合金雙性能整體葉盤的制造 [J]. 航空制造技術�����,2019����,62(19):34-40.

CAI J M,LI J�����,TIAN F��,et al. Manufacture of high tem-perature titanium alloy dual-property blisk used for advanced aero-engine[J]. Aeronautical Manufacturing

Technology�,2019,62(19):34-40.

[9]李祚軍����,田偉,張?zhí)飩}��,等. 線性摩擦焊接鈦合金整體葉盤研制與實驗研究 [J]. 航空材料學報,2020��,40(4):71-76.

LI Z J���,TIAN W��,ZHANG T C�,et al. Development and experimental study on linear friction welding titanium alloy blisk[J]. Journal of Aeronautical Materials��, 2020���,40(4):71-76.

[10]GUO P, ZHAO Y Q�, ZENG W D, et al. The effect of microstructure on the mechanical properties of TC4-DT titanium alloys[J]. Materials Science and Engineering:A���,2013�,563:106-111.

[11]LI C L��,MI X J����,YE W J,et al. A study on the microstruc-tures and tensile properties of new beta high strength titanium alloy[J]. Journal of Alloys and Compounds,2013����,550:23-30.

[12]SHI X H,ZENG W D�����,LONG Y�,et al. Microstructure evolution and mechanical properties of near-α Ti-8Al-1Mo-1V alloy at different solution temperatures and cool-ing rates[J]. Journal of Alloys and Compounds, 2017���,727:555-564.

[13]LIANG R�,JI Y P�,WANG S J,et al. Effect of microstruc-ture on fracture toughness and fatigue crack growth beha-vior of Ti17 alloy[J]. Metals�,2016,6(8):186.

[14]YAMABE- MITARAI Y�, KURODA S, MOTOHASHI N��,et al. Effect of microstructure on tensile properties of Ti-17 alloys forged using a 1500-ton forging simulator [J]. MATEC Web of Conferences�����,2020,321:04014.

[15]MATEO A����,CORZO M,ANGLADA M��,et al. Welding repair by linear friction in titanium alloys[J]. MaterialsScience and Technology����,2009,25(7):905-913.

[16]李曉紅����,張彥華����,李贊,等. 熱處理溫度對 TC17(α+β)/TC17(β)鈦合金線性摩擦焊接頭組織及力學性能的影響 [J]. 材料工程�,2020,48(1):115-120.

LI X H���,ZHANG Y H�����,LI Z�,et al. Effect of heat treat-ment temperatures on microstructure and mechanical property of linear friction welded joints of titanium alloysTC17(α+β)/TC17(β)[J]. Journal of Materials Engineer-ing,2020�,48(1):115-120.

[17]高峻,羅皎���,李淼泉. 航空發(fā)動機雙性能盤制造技術與機理的研究進展 [J]. 航空材料學報�����,2012�,32(6):37-43.

GAO J����,LUO J,LI M Q. Advance in manufacture techno-logy and mechanism of aero-engine dual property disk[J]. Journal of Aeronautical Materials�,2012,32(6):37-43.

[18]JIAO L��,QIAO S R�,ZHANG C Y,et al. Fatigue proper-ties of Ti17 alloy strengthened by combination of electric spark treatment with ultrasonic surface treatment[J]. Rare Metal Materials and Engineering��,2010�,39(12):2091-2094.

[19]WU J F�����,ZOU S K��,ZHANG Y K�,et al. Microstructures and mechanical properties of β forging Ti17 alloy under combined laser shock processing and shot peening[J].Surface and Coatings Technology����,2017,328:283-291.

[20]SUN J Z�,LI M Q,LI H. Deformation behavior of TC17 titanium alloy with basketweave microstructure during isothermal compression[J]. Journal of Alloys and Com-pounds�����,2018���,730:533-543.

[21]朱知壽,商國強��,王新南�����,等. 航空用鈦合金顯微組織控制和力學性能關系 [J]. 航空材料學報,2020�����,40(3):1-10.

ZHU Z S��,SHANG G Q���,WANG X N��,et al. Microstruc-ture controlling technology and mechanical properties relationship of titanium alloys for aviation

applications[J]. Journal of Aeronautical Materials�����,2020���,40(3):1-10.

[22]王丹,趙興東�,徐建偉,等. 兩相區(qū)變形對 TC17 鈦合金組 織 及 拉 伸 性 能 的 影 響 [J]. 熱 加 工 工 藝 �, 2020,49(6):73-76.

WANG D�,ZHAO X D,XU J W���,et al. Effect of deforma-tion in two-phase region on microstructure and tensile properties of TC17 titanium alloy[J]. Hot Working Tech-nology���,2020���,49(6):73-76.

[23]王博涵,程禮���,崔文斌�,等. 鍛造工藝對 TC4 鈦合金組織和力學性能的影響 [J]. 熱加工工藝����,2021,50(23):17-21.

WANG B H�,CHENG L,CUI W B���,et al. Effect of for-ging process on microstructure and mechanical properties of TC4 titanium alloy[J]. Hot Working Technology�����,

2021,50(23):17-21.

[24]CAI M H�����,WEI X,ROLFE B�,et al. Microstructure and texture evolution during tensile deformation of symmet-ric/asymmetric-rolled low carbon micro alloyed steel[J].Materials Science and Engineering A, 2015���, 641: 297-304.

[25]YAO K�����, MIN X H. Abnormal strain rate strengthening and strain hardening with constitutive modeling in body-centered cubic {332}<113> TWIP titanium alloy[J].Acta Materialia��,2022���,226:117641.

[26]SHAO H,ZHAO Y Q���,GE P���,et al. In-situ SEM observa-tions of tensile deformation of the lamellar microstruc-ture in TC21 titanium alloy[J]. Materials Science and Engineering:A,2013����,559:515-519.

[27]李靜�����,林鑫����,錢遠宏��,等. 激光立體成形 TC4 鈦合金組織和力學性能研究 [J]. 中國激光�����,2014��,41(11):109-113.

LI J���,LIN X����,QIAN Y H����,et al. Study on microstructure and property of laser solid forming TC4 titanium alloy[J]. Chinese Journal of Lasers,2014,41(11):109-

113.

收稿日期:2022-11-10����;修訂日期:2022-12-12

基金項目:遼寧省航空發(fā)動機沖擊動力學重點實驗室開放基金 項 目 ( JC36021050017) ���; 國 家 自 然 科 學 基 金 項 目(52071051)

通訊作者:閔小華(1974—)�����,男�,博士�,教授,主要從事高性能鈦合金研究����,聯(lián)系地址:遼寧省大連市大連理工大學材料科學與工程學院(116024),E-mail: minxiaohua@dlut.edu.cn

相關鏈接