鈦合金以質(zhì)量輕��、比強度高���、耐蝕性好等優(yōu)點��,被廣泛應(yīng)用于航空航天�、醫(yī)療及汽車工業(yè)[1]��。在汽

車工業(yè)�,應(yīng)用鈦合金最多的是汽車發(fā)動機系統(tǒng)[2-3]。鈦合金的密度低��,可降低運動零件的慣性質(zhì)量����,提

高發(fā)動機的轉(zhuǎn)速及輸出功率[4]。在醫(yī)療領(lǐng)域[5]���,鈦合金被廣泛應(yīng)用于肢體植入��,替代功能材料��、牙科

����、醫(yī)療器械等。在航空航天領(lǐng)域[6]���,鈦合金的應(yīng)用包括飛機����、火箭�、衛(wèi)星、導(dǎo)彈等各種航天器件�����。如用

于制造飛機的機身�、起落架、火箭的噴嘴�、燃燒室、渦輪泵�、衛(wèi)星的結(jié)構(gòu)件��、天線��、導(dǎo)彈發(fā)動機���、導(dǎo)引頭等

部件。隨著科技的不斷進步�����,鈦合金應(yīng)用范圍還將不斷擴大����,為各個領(lǐng)域的發(fā)展注入新的動力�����。然而�����,鈦合

金的硬度比常用材料(鋼)低���,耐摩擦性差等[7]缺陷�����,制約了鈦合金在一些特殊環(huán)境中的應(yīng)用��,如管道

��、動力驅(qū)動裝置推進器及驅(qū)動器軸�����,螺旋槳等磨損環(huán)境的使用�����。因此����,提高鈦合金的硬度和耐磨性能,可更

好的擴大鈦合金的應(yīng)用范圍[8-9]�����。

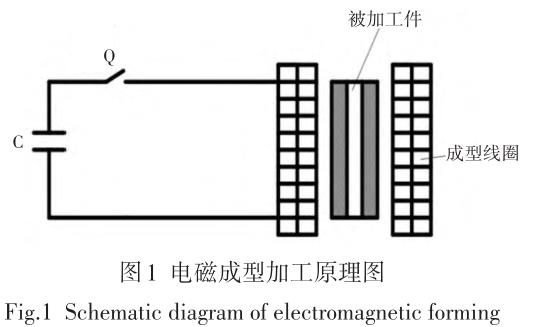

電磁成型工藝[10-11]是新興的高能率成型技術(shù)��,是用瞬間的高壓脈沖磁場迫使坯料在沖擊電磁力的

作用下�����,高速成型的一種方法?����;镜脑硎请姶鸥袘?yīng)定律����。由電磁感應(yīng)定律可知,變化電場周圍產(chǎn)生變化

的磁場���,變化的磁場又在其周圍空間激發(fā)渦旋電場,處于此電場中的導(dǎo)體中產(chǎn)生感應(yīng)電流����,帶電導(dǎo)體在變化

的磁場中受到電磁力,電磁成型技術(shù)以此為動力�,作用在工件上使工件變形[12]。圖1為電磁成型加工原

理圖���。

首先�����,對電容器 C 充電��,達到預(yù)設(shè)電壓值時�����,充電停止�����,閉合電路開關(guān) Q�,將儲存在電容器 C 中的電

荷釋放到成型線圈中,電荷通過線圈瞬間產(chǎn)生的強大電磁力�,電磁成型工藝就是用電磁力對金屬材料進行塑

性成形,從而完成對工件的加工�。

電磁成型工藝作為新興的加工工藝,與傳統(tǒng)金屬表面強化工藝相比�����,如物理法��、表面覆膜和化學(xué)法��、電

化學(xué)晶界腐蝕及熱處理方法�����,電磁成型工藝有以下幾方面優(yōu)勢[13]。

1)瞬間作用在毛坯上�����,無機械接觸�,易實現(xiàn)生產(chǎn)過程的機械化和自動化。

2)高速成型�����,每分鐘工作數(shù)百次��,成型效率高�����。

3)生產(chǎn)條件好�����,無污染��,無排屑�,維護簡單。

4)工裝設(shè)備及模具簡單���,費用低��。

5)成型零件精度高�����,殘余應(yīng)力小����。能精確控制施加力�,可實現(xiàn)金屬與非金屬的聯(lián)接與裝配,對裝配前

的零件精度無特殊要求����。

基于以上優(yōu)勢,電磁成型工藝有良好的應(yīng)用前景和發(fā)展空間����,在未來也將得到進一步改進,獲得廣闊的

市場份額���。

本文作者以 TC4 鈦合金板材為研究對象���,通過電磁成型工藝����,用外加脈沖磁場對 TC4 鈦合金板進行沖

擊處理�,研究外加脈沖磁場對其表面硬度及其他性能的影響,并對試驗結(jié)果進行分析與研究���。

1���、試驗材料與方法

1.1 材料與設(shè)備

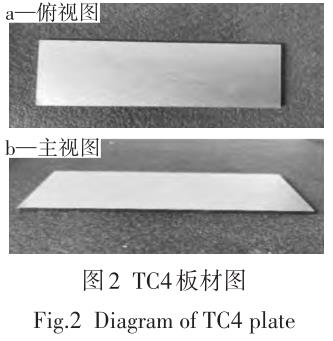

試驗材料用 TC4 鈦合金,線切割成 106 mm×40mm×2 mm 的板材����,如圖 2 所示。用 106 mm×40 mm×

2mm的紫銅板材作為驅(qū)動片����,放置于加工線圈和TC4鈦合金板材之間。

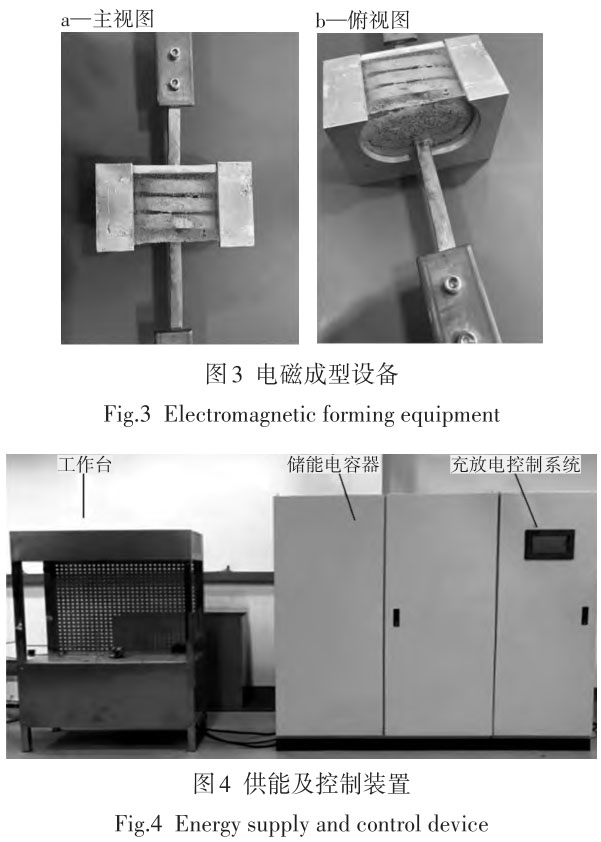

電磁成型設(shè)備為實驗室人員自行設(shè)計制造����,如圖3 所示��。為使線圈中的電磁場在相同的外載電壓下獲得

更高的頻率[14-15],試驗設(shè)備線圈用閘數(shù)少�����,寬度較大的紫銅線圈����。供能設(shè)備及控制裝置如圖 4所示。

該裝置電容器的容量為 600 μF�,充放電的電壓為 0~10 kV,可提供的最大能量為30 kJ����。

1.2 試驗方法

進行不同沖擊電壓、不同沖擊次數(shù)���、有無驅(qū)動片試驗����,對比各參數(shù)對 TC4 鈦合金表面的影響���。將試驗

完成后的試件線切割為 20 mm×20 mm×2 mm 的樣件���,用高精度磨床對樣件進行逐層減薄�����,用高精度維氏硬

度計對距離 TC4鈦合金表面不同距離的平面進行硬度檢測�����,檢測示意圖如圖5所示���。

2、結(jié)果與分析

2.1 驅(qū)動片對表面強化的影響

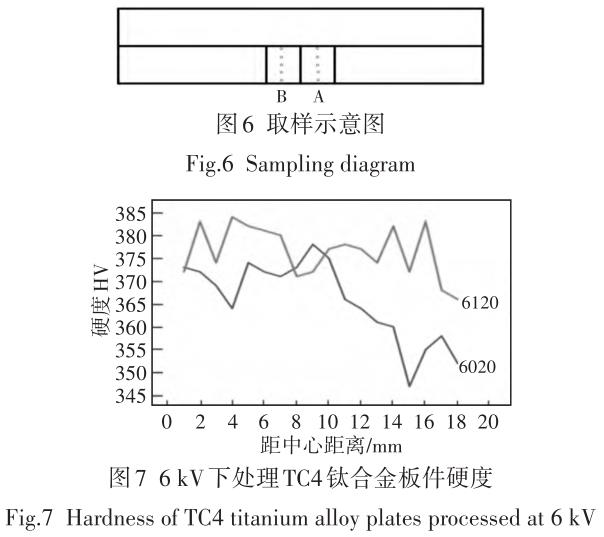

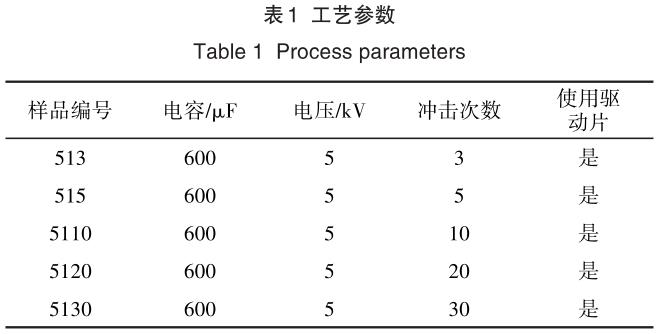

為驗證驅(qū)動片對 TC4 鈦合金板材沖擊強化的影響����,在沖擊電壓為 6 kV,沖擊次數(shù)為 20 次時進行試驗

��,A側(cè)為使用驅(qū)動片�����,B 側(cè)為無驅(qū)動片�����,取樣檢測點如圖 6所示���。載荷為50 g��,保壓時間為10 s��。在取樣點

取樣�����,計算 5組試件表面硬度的平均值�����,繪制硬度曲線�,如圖 7所示����。圖中數(shù)字“6”代表沖擊電壓為 6 kV

,“0”代表未使用驅(qū)動片�����,(“1”代表使用驅(qū)動片)���,“20”代表沖擊次數(shù)為20次�。

在加載電壓,沖擊次數(shù)相同的條件下�,對比 A、B側(cè)硬度可以看出�����,使用驅(qū)動片的試件硬度明顯優(yōu)于未

使用驅(qū)動片的一側(cè)���。后續(xù)試驗中進行不同的沖擊電壓和沖擊次數(shù)時���,都將在使用驅(qū)動片的條件下進行。

2.2 沖擊次數(shù)對表面強化的影響

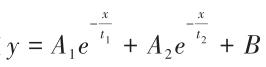

為驗證沖擊次數(shù)對 TC4 鈦合金板件硬度的影響�����,設(shè)沖擊電壓為 5 kV����,使用驅(qū)動片,沖擊次數(shù)分別為 3

����、5�����、10����、20�����、30次�。表1為工藝參數(shù)���。

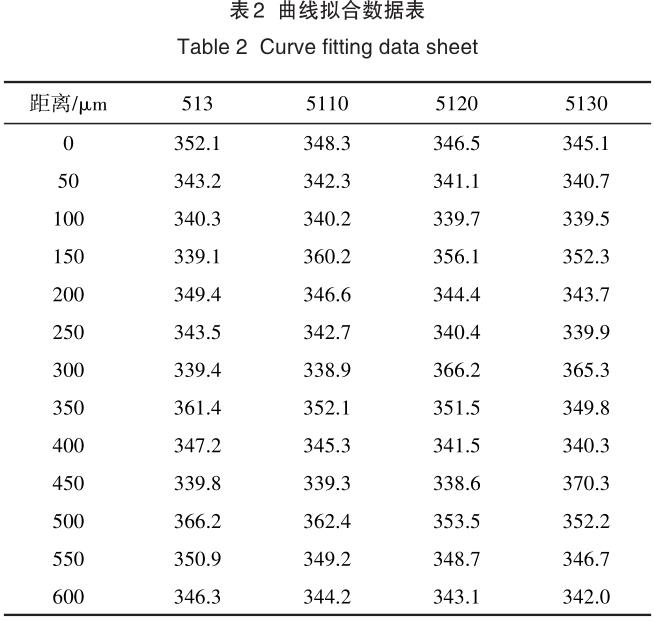

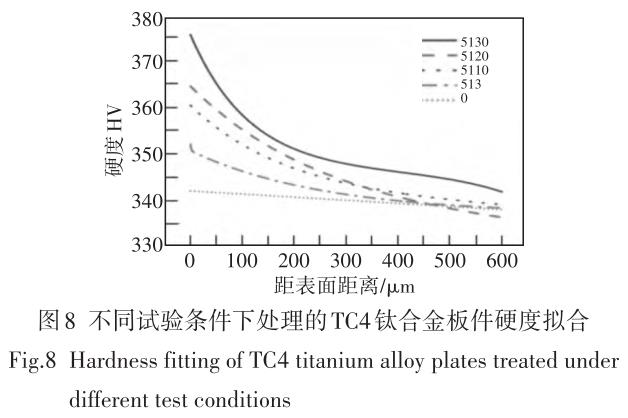

由圖 7可看出��,樣品表面硬度的波動較大�����,導(dǎo)致散點圖較離散�。因此

�����,為更好的展示試件試驗前后的硬度變化,對試驗結(jié)果進行擬合�,對未處理的 TC4鈦合金板件,隨測量深度

增加�����,硬度一直在直線附近波動�����,所以對于未強化處理的板件用 y=Ax+B進行數(shù)據(jù)擬合�����,對5 kV����,使用驅(qū)動

片,沖擊次數(shù)分別為 3�、10、20�、30 次的試件,隨減薄量增加�,硬度明顯減小,因此用雙指數(shù)函數(shù)

進行數(shù)據(jù)擬合���。曲線擬合數(shù)據(jù)表如表2所示����。擬合結(jié)果如圖8所示。

比較沖擊電壓為 5 kV���,沖擊次數(shù)分別為 3��、10、20�、30次的 4個樣品的硬度可以看出,當沖擊次數(shù)較

少時����,如沖擊 3 次的樣品表面硬度和未處理樣品無明顯差異;當沖擊次數(shù)提至 10次時�����,硬度較之前有明顯

區(qū)別��,且當次數(shù)再次提至 20���、30 次時��,硬度較 10 次時又有提升�,但隨減薄量增加,沖擊 20 次的樣件在

距表面距離大于 500 μm 后硬度較未處理的樣件還低�。說明在 5kV 的沖擊電壓下,對樣品的沖擊次數(shù)也要

控制�����,否則導(dǎo)致樣品的硬度下降��。

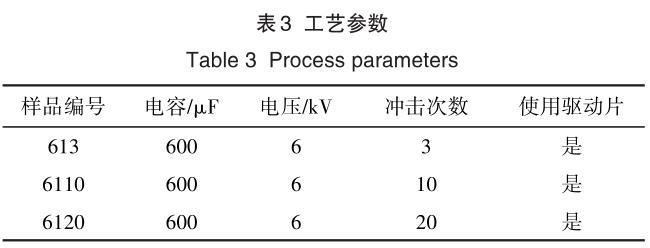

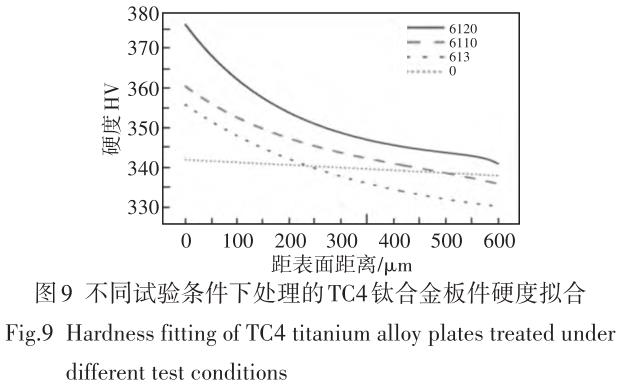

為驗證試驗結(jié)果的準確性����,設(shè)沖擊電壓為 6 kV,使用驅(qū)動片�,沖擊次數(shù)分別為 3、10�����、20 次����。工藝參

數(shù)如表3所示。

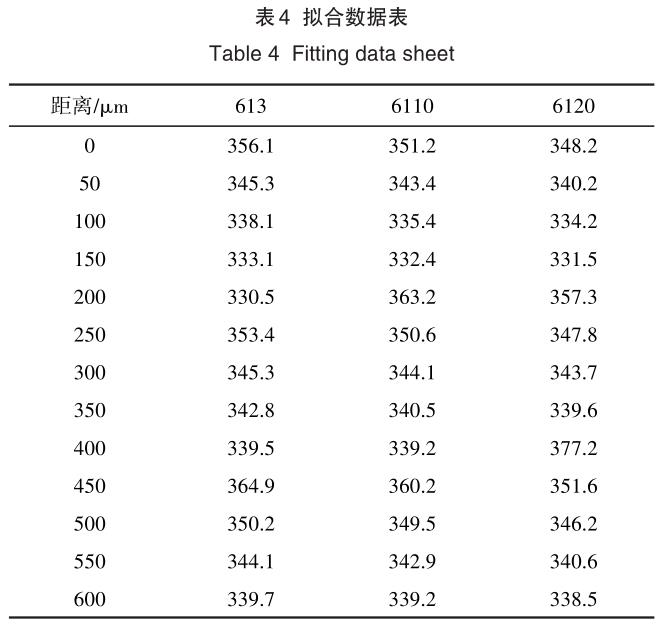

對試樣進行不同減薄量的硬度檢測,并對結(jié)果進行擬合���,擬合數(shù)據(jù)如表 4 所示����。擬合曲線如圖 9 所示

��。

可以看出���,在一定范圍內(nèi)��,在沖擊電壓為 6 kV 時��,沖擊次數(shù)越多,表面硬度提高的越明顯���,其中���,試

件 6120經(jīng)強化后,表面最大硬度達到了 377.2HV���,與原始試件相比�,提升了約 10.94%���,提升效果明顯����,但

當減薄量超過235 μm 時,沖擊 3 次時的試件硬度低于未處理試件��,而沖擊次數(shù)為 10 次試件的硬度也在

減薄量超過 500μm時低于未處理試件��。

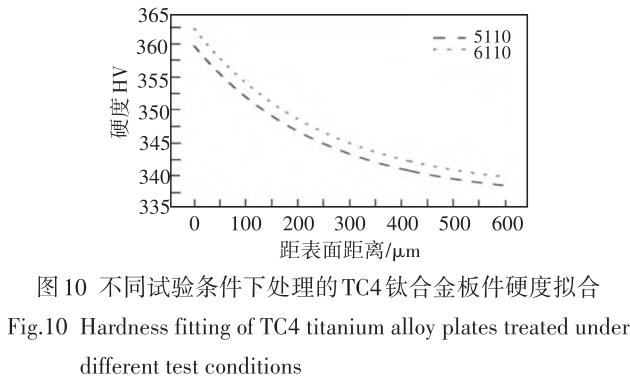

2.3 沖擊電壓對強化效果的影響

在沖擊次數(shù)相同�,使用驅(qū)動片的條件下,驗證不同的沖擊電壓對 TC4鈦合金板件表面硬度強化效果的影

響����。設(shè)沖擊次數(shù)為 10次,沖擊電壓分別設(shè)置為 5 kV和6 kV����,測量不同減薄量表面硬度,并對數(shù)據(jù)進行擬合

����,擬合數(shù)據(jù)如表2、4所示��。擬合曲線如圖10所示?�?梢钥闯?���,在6 kV下的硬度強化效果優(yōu)于5 kV。

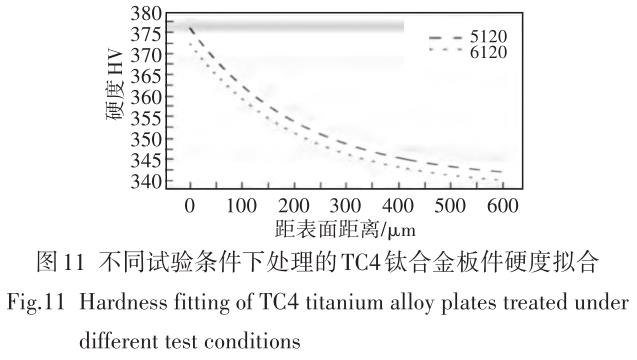

當沖擊次數(shù)為 20 次����,沖擊電壓分別為 5、6 kV 時�,對硬度數(shù)據(jù)進行擬合,擬合數(shù)據(jù)如表 2�、4 所示

。擬合曲線如圖 11所示����。可以看出����,沖擊電壓為 5 kV的試樣硬度高于沖擊電壓為 6 kV���,與沖擊 10 次相

比�����,在高能量的沖擊下����,沖擊次數(shù)多并不意味著板件硬度的強化效果越好。

3���、電磁場的有限元模擬

電磁場在強化 TC4 鈦合金板件的過程中����,由于用電容器為能量的儲存裝置����,故成形線圈中的磁場、電

壓�、電流在每個時刻都不盡相同,其中涉及熱力學(xué)����、電磁學(xué)、塑性動力學(xué)等多個學(xué)科知識?���,F(xiàn)有理論很難對

多個學(xué)科的理論進行有效整合預(yù)測電磁場如何影響鈦合金板件的表面性能�����。不過隨計算機模擬技術(shù)及有限元

理論的不斷發(fā)展進步��,可通過計算機軟件模擬分析�����,利用模擬軟件中的電磁模塊���,可以看出電磁場如何對

TC4鈦合金板件表面性能進行影響。

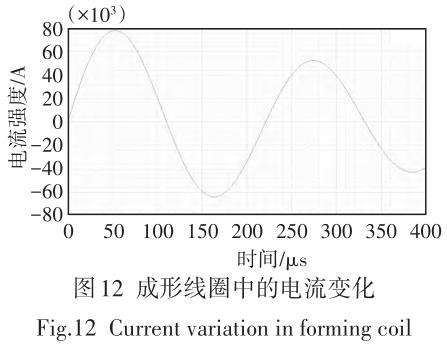

圖 12 為成形線圈中的電流變化�。

由圖可知,線圈中的電流隨時間增加而減小�����,根據(jù)電容器放電電流公

式[16-17]:

式中:Im為放電電流幅值���;V 為電容器充電電壓����;C 為放電電容量���;L為放電回路電感量��。

由式(1)可知���,在電容與電感相同的條件下,放電電流與電壓成正比����。當電流達到最大值時,根據(jù)電

磁感應(yīng)定律���,驅(qū)動片銅板中的感應(yīng)電流也達到最大值�,受到線圈的電磁力也達到最大值���,驅(qū)動片對 TC4 鈦

合金板件的沖擊力也達到峰值�����。驅(qū)動片在強電磁場中受到電磁力的作用�,驅(qū)使驅(qū)動片快速�、多次沖擊 TC4鈦

合金板表面,引起 TC4鈦合金板件表層劇烈塑性變形[18-19]����,這是 TC4鈦合金表層硬度提升的直接原因

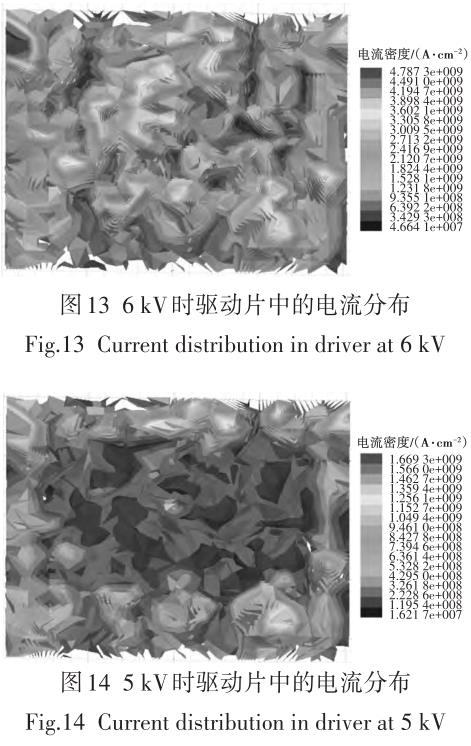

[20-22]�。當沖擊電壓分別為 5��、6 kV�����,放電時間為 65 μs 時�,線圈中的感應(yīng)電流到達最大值,驅(qū)動片

內(nèi)電流分布如圖 13����、14所示。由圖可以看出���,6 kV 沖擊電壓下的驅(qū)動片電流明顯高于5 kV沖擊電壓��。

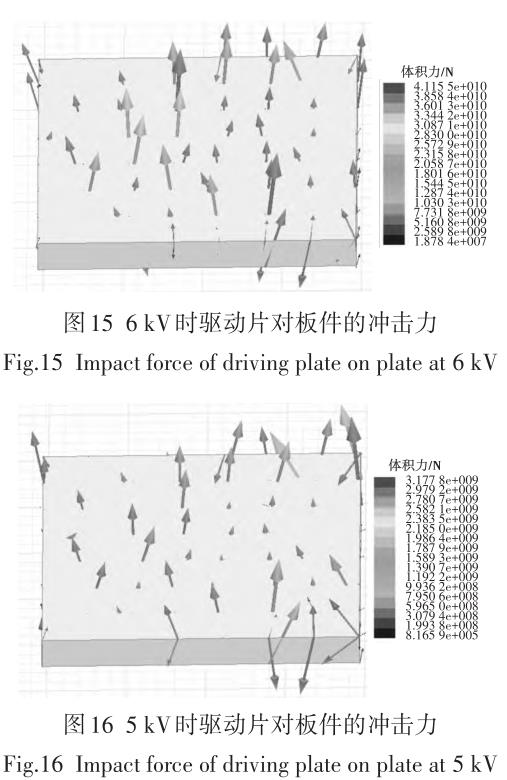

圖 15�、16 為在 5��、6 kV 沖擊電壓下驅(qū)動片對與 TC4鈦合金板件沖擊力的分布情況��。由圖可以看出����,

沖擊電壓為 6 kV 的驅(qū)動片對 TC4 鈦合金板件的沖擊力明顯高于沖擊電壓為 5 kV 的驅(qū)動片。這與理論分

析相吻合��,也進一步驗證了電磁成型工藝對強化鈦合金表面硬度的可行性�。

4、結(jié) 論

1)用電磁成型工藝對 TC4 鈦合金板材進行處理�����,可一定程度提高表面硬度��,尤其在沖擊電壓為 6 kV

��、沖擊次數(shù)為 20 次���,使用驅(qū)動片的條件下���,試件最大硬度達 377.2HV,與原始試件相比���,硬度提高了

10.94%���,提升效果明顯�。

2)通過對單一變量進行對比試驗���,可以得出��,沖擊次數(shù)�����、沖擊電壓��、驅(qū)動片是否使用都對 TC4鈦合金

表面硬度產(chǎn)生不同程度影響��,鈦合金板件在受到高能電壓沖擊時�����,如果沖擊次數(shù)過少��,硬度提升不明顯�。如

果沖擊次數(shù)過多���,導(dǎo)致板件出現(xiàn)加工軟化的現(xiàn)象�。當沖擊次數(shù)相同時,沖擊電壓過小�,硬度提升不明顯,沖

擊電壓過大�����,板件同樣出現(xiàn)加工軟化現(xiàn)象�����,因此�����,選擇合理的沖擊電壓和沖擊次數(shù)對板件表面硬度的強化效

果十分重要��。

參考文獻

[1]LI Qiuqin����,YANG Yi�����,YANG Yongfeng�����,et al. Enhancing the wear performance of WC‐6Co

tool by pulsed magnetic field in Ti‐6Al‐4V machining[J]. Journal of Manufacturing

Processes,2022����,80:898-908.

[2]李北方. 鈦合金的特征及其在汽車零件中的應(yīng)用[J]. 技術(shù)與市場,2016�,23(12):220.

LI Beifang. The characteristics of titanium alloy and its appli‐cation in automobile

parts[J]. Technology & Market,2016���,23(12):220.(in Chinese)

[3]趙仲宏. 電磁成型在汽車工業(yè)中的應(yīng)用[J]. 汽車技術(shù)�����,1986�,6:39-41.

ZHAO Zhonghong. Application of electromagnetic forming in automobile industry[J].

Automobile Technology���,1986��,6:39-41.(in Chinese)

[4]李崢杰���,程力. 汽車輕量化技術(shù)的發(fā)展現(xiàn)狀及其實施途徑[J]. 山東工業(yè)技術(shù),2016�����,11:288.

LI Zhengjie,CHENG Li. The development status of automotive lightweight technology and its

implementation[J]. Journal of Shandong Industrial Technology���,2016�,11:288.(in Chinese)

[5]黃亦成�����,宓蓉. 鎳鈦合金在醫(yī)療領(lǐng)域應(yīng)用研究進展[J]. 生物醫(yī)學(xué)工程學(xué)進展��,2015�����,36(3)

:169-172.

HUANG Yicheng����,MI Rong. Research progress of nitinol alloy in application of medical field

[J]. Process in Biomedical Engi‐neering���,2015��,36(3):169-172.(in Chinese)

[6]姜沄青. 論先進鈦合金材料在航空航天領(lǐng)域中應(yīng)用[J]. 科技展望�,2016,26(35):91-92.

JIANG Yunqing. Application of advanced titanium alloy mate‐rials in aerospace field[J].

Science and Technology���,2016���,26(35):91-92.(in Chinese)

[7]RUYI L,SHUO Y��,NAIMING L���,et al. Application of ultrasonic nanocrystal surface

modification(UNSM)technique for surface strengthening of titanium and titanium alloys:A

mini review[J].Journal of Materials Research and Technology���,2021,11:351-377.

[8]江佩澤. 金屬材料表面強化技術(shù)應(yīng)用現(xiàn)狀與展望[J]. 世界有色金屬��,2020�����,15:130-131.

JIANG Peize. Application status and prospect of metal material surface strengthening

technology[J]. World Nonferrous Metal���,2020����,15:130-131.(in Chinese)

[9]付慶琳,吳安如�����,杜文豪����,等. 金屬材料表面強化技術(shù)應(yīng)用現(xiàn)狀與展望[J]. 湖南工程學(xué)院學(xué)報

(自然科學(xué)版),2020����,30(2):52-56.

FU Qinglin,WU Anru��,DU Wenhao����,et al. Application status and prospect of surface

strengthening technology for metal ma‐terials[J]. Journal of Hunan Institute of Engineering

(Natural Science Edition)���,2020��,30(2):52-56.(in Chinese)

[10]趙林���,周錦進. 板材電磁成型機理研究[J]. 鞍鋼技術(shù)����,1995�����,7:24-26.

ZHAO Lin�����,ZHOU Jinjin. Study on electromagnetic forming mechanism of sheet metal[J].

Angang Technology����,1995,7:24-26.(in Chinese)

[11]MIRAE L���,HANBI B�,YUNJUN S����,et al. Numerical investigation on comparison of

electromagnetic forming and drawing for electromagnetic forming characterization[J]. Metals

,2022��,12(8):1248.

[12]HUANG Lantao����,F(xiàn)ENG Wenjing����,ZENG Jin��,et al. Research on the drive electromagnetic

forming of aluminum alloy and parameter optimization[J]. The International Journal of Ad‐

vanced Manufacturing Technology�����,2022��,120(11/12):1-13.

[13]尚靜�����,鄒繼斌. 電磁成型技術(shù)發(fā)展現(xiàn)狀及研究方法[J]. 電工技術(shù)雜志�,2000,5:1-4.

SHANG Jing����,ZOU Jibin. Development status and research methods of electromagnetic forming

technology[J]. Electric Engineering�,2000,5:1-4.(in Chinese)

[14]王衛(wèi)平���,曾昭發(fā)����,吳成平. 頻率域航空電磁系統(tǒng)線圈姿態(tài)變化影響及校正方法[J]. 地球科學(xué)

(中國地質(zhì)大學(xué)學(xué)報),2015��,40(7):1266-1275.

WANG Weiping����,ZENG Zhaofa,WU Chengping. Coil attitude influence and attitude correction

method forfrequency domain airborne electromagnetic system[J]. Earth Science(Journal of

China University of Geosciences)����,2015,40(7):1266-1275.(in Chinese)

[15]LIU Wei���,WU Jinjie�,LIU Jili����,et al. Comparison of electro‐magnetic ‐driven

stamping and electromagnetic forming limit curves for AA5182‐O aluminum alloy sheet[J]. The

Interna‐tional Journal of Advanced Manufacturing Technology,2023���,126(5/6):2567-2577.

[16]張守彬�����,李碩本. 電磁成形加工管坯時放電回路參數(shù)及放電電流的計算方法[J]. 鍛壓技術(shù)�����,

1997��,5:22-25.

ZHANG Shoubin����,LI Shuoben. Calculation method for dis‐charge circuit parameters and

discharge current during elec‐tromagnetic forming of tube blanks[J]. Forging Technology,

1997�,5:22-25.(in Chinese)

[17]聶鵬,孫圣朋. 基于電磁成形技術(shù)管件受力及系統(tǒng)放電回路的研究[J]. 航空精密制造技術(shù)��,

2015�����,51(4):5-9.

NIE Peng�,SUN Shengpeng. Research on force and discharge circuit of pipe fitting basedon

electromagnetic forming technol‐ ogy[J]. Aeronautical Precision Manu ‐ facturing

Technology,2015����,51:5-9.(in Chinese)

[18]韓坤鵬,張定華�,姚倡鋒,等. 滾壓強化表面狀態(tài)特征的疲勞演化及抗疲勞機制研究進展[J].

航空學(xué)報���,2021�,42(10):87-104.

HAN KunPeng���,ZHANG Dinghua��,YAO Changfeng��,et al. Fa‐tigue evolution and anti‐fatigue

mechanism of surface charac‐teristics inducedby deep rolling:A review[J]. Acta Aeronauti‐

ca et Astronautica Sinica��,2021�����,42(10):87-104.(in Chi‐nese)

[19]楊亞輝. 表面強化技術(shù)在金屬切削刀具制造過程中的應(yīng)用研究[J]. 機械制造�,2015��,53(11

):41-44.

YANG Yahui. Research on the application of surface strength‐ening technology in the

manufacturing process of metal cut‐ting tools[J]. Machinery���,2015����,53(11):41-44.(in

Chinese)

[20]衛(wèi)娟茹. 高能噴丸對TC4表面強化處理的影響研究[D]. 西安:西安建筑科技大學(xué),2019.

WEI Juanru. Study on the influence of high‐energy shot peen‐ing on TC4 surface

strengthening treatment[D]. Xi'an:Xi'an University of Architecture and Technology����,

2019. (in Chi‐nese)

[21]李保軍,伍玉嬌���,龍瓊���,等. 表面強化技術(shù)在金屬材料中的研究現(xiàn)狀[J]. 熱加工工藝,2019

����,48(6):9-12.

LI Baojun,WU Yujiao����,LONG Qiong,et al. Research process of surface strengthening

technology in metal materials[J]. Hot Working Technology�����,2019,48(6):9-12.(in Chinese)

[22]李光暉���,林有希,蔡建國. 金屬材料超聲滾壓表面強化的研究進展[J]. 工具技術(shù)��,2020��,54

(1):3-8.

LI Guanghui��,LIN Youxi���,CAI Jianguo. Research progress on ultrasonic rolling surface

strengthening of metallic material [J]. Tool Engineering����,2020����,54(1):3-8.(in Chinese)

相關(guān)鏈接