鈦?zhàn)鳛?0世紀(jì)中期發(fā)展起來的一種重要的結(jié)構(gòu)金屬�,具有強(qiáng)度高、密度小��、耐熱性高�����、耐蝕性好、韌性好等優(yōu)勢性能��,主要用于航空航天工業(yè)�����。隨著經(jīng)濟(jì)及技術(shù)的突飛猛進(jìn)�,近年來,在對(duì)鈦合金的工藝研究方面也有一些突破性的成果�,鈦合金也在汽車、海洋�����、石油化工�����、醫(yī)療�����、船舶等行業(yè)中得到了廣泛的應(yīng)用[1]��。

當(dāng)前針對(duì)鈦合金TC4的殘余應(yīng)力��、耐腐蝕性能、疲勞壽命及蠕變現(xiàn)象方面的研究尚不充分���?����;诖?����,本文對(duì)鈦合金TC4的殘余應(yīng)力、耐腐蝕性能�、疲勞壽命及蠕變現(xiàn)象等進(jìn)行分析,對(duì)鈦合金TC4的性能研究提供一定的參考���。

1�、鈦合金TC4的殘余應(yīng)力

在鈦合金TC4的加工過程中��,高溫連續(xù)加熱會(huì)造成鍛件不同區(qū)域的升溫速率有一定的差異�����,產(chǎn)生的溫度差導(dǎo)致鍛件產(chǎn)生殘余應(yīng)力����,致使鍛件發(fā)生變形��、斷裂等�。針對(duì)這一問題��,呂孝根等[2]通過分段加熱方式降低加熱過程中不同區(qū)域的溫度差�,即在熱處理前先預(yù)熱保溫,然后再進(jìn)行熱處理���,改善了鍛件的溫度均勻性繼而降低其殘余應(yīng)力�,改善鍛件的性能與品質(zhì)����。

在鋼材的熱處理加工過程中,淬火可以提升鋼材的性能���,但是淬火過程中淬火介質(zhì)的選擇�、淬火強(qiáng)度以及淬火工藝參數(shù)等均對(duì)鋼材的殘余應(yīng)力的演化有一定的影響�,這種影響主要是鋼材與淬火介質(zhì)之間的傳熱過程的不均勻性所導(dǎo)致的。

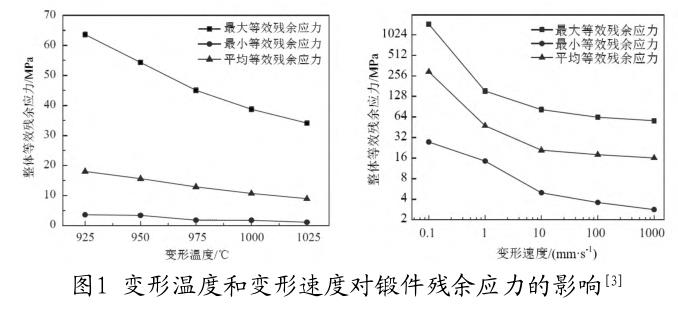

對(duì)于鈦合金TC4來說�,變形溫度和變形程度、變形速率是影響其殘余應(yīng)力的因素��,當(dāng)變形的溫度和速率越大時(shí),鍛件本身會(huì)動(dòng)態(tài)回復(fù)���,啟動(dòng)鍛件的動(dòng)態(tài)再結(jié)晶����,這對(duì)改善鍛件的組織性能就會(huì)越有利����。在實(shí)際生產(chǎn)過程中,如圖1���,適當(dāng)?shù)靥岣咤懠淖冃螠囟群妥冃嗡俾?���,降低鍛件的變形程度���,能夠降低鍛件鍛造過程中產(chǎn)生的殘余應(yīng)力,進(jìn)而能提高產(chǎn)品的質(zhì)量[3]����。當(dāng)鍛件的變形程度較低時(shí),TC4鈦合金鍛件可以自主動(dòng)態(tài)回復(fù)�,此時(shí)有助于降低鍛件的殘余應(yīng)力���,而當(dāng)鍛件的變形程度升高時(shí),TC4鈦合金鍛件可以動(dòng)態(tài)再結(jié)晶��,此時(shí)會(huì)增加鍛件的殘余應(yīng)力���。由此�����,在選擇變形程度時(shí)�,應(yīng)盡量降低鍛件的變形程度����。

2、鈦合金TC4的耐腐性能

不同的熱處理工藝如退火���、固溶�����、時(shí)效可以對(duì)鈦合金的組織結(jié)構(gòu)產(chǎn)生不同的影響�����,進(jìn)而對(duì)鈦合金的耐腐蝕性能也產(chǎn)生影響���。而鈦合金TC4的相組成�、化學(xué)元素成分組成�����、晶粒尺寸等都可以影響鈦合金TC4的耐腐蝕性能[4]�。

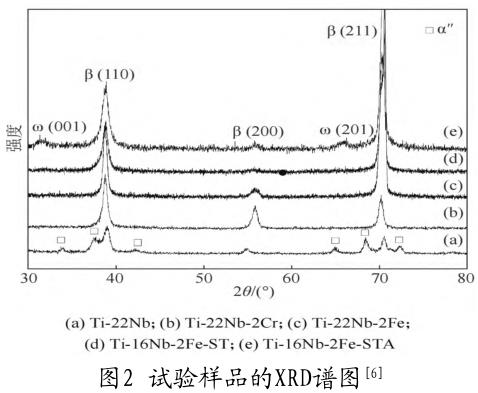

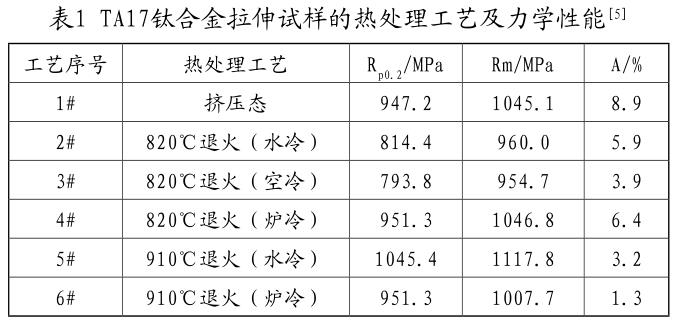

隨著退火溫度的升高和退火時(shí)間的延長,TC4鈦合金等軸相尺寸增加(β相含量增加����,α相含量減少)如表1所示,耐腐蝕性能下降[5]�。如圖2所示,把元素Cr和Fe加入到鈦合金TC4中可以使馬氏體轉(zhuǎn)變溫度下降�,進(jìn)而提高β相的穩(wěn)定性,提高鈦合金TC4的耐腐蝕性能[6]��。固溶處理后得到的馬氏體組織可以提高鈦合金材料的耐腐蝕性能����,但是如果固溶溫度下降時(shí)���,固溶后不僅會(huì)得到馬氏體組織�����,還會(huì)有α片層組織���,此時(shí)鈦合金的耐腐性能就會(huì)隨之下降����。因此這個(gè)過程受固溶溫度的影響�。

鈦合金的耐腐蝕性能主要是得益于鈦合金的鈍化膜,這層鈍化膜對(duì)鈦合金有很強(qiáng)的保護(hù)性���,鈍化膜是不同的氧化物組成的混合結(jié)構(gòu)���,但是其具體組成成分及變化還需要進(jìn)一步分析研究[7]。當(dāng)處于鹽酸環(huán)境中時(shí)����,鈦合金TC4發(fā)生點(diǎn)蝕現(xiàn)象,這種現(xiàn)象主要受TC4鈦合金表面的粗糙程度影響���。如果在鈦合金TC4表面加上氧化物涂層���,也可以改變TC4鈦合金的腐蝕性能���。氧化涂層的耐蝕性主要受微孔數(shù)量、孔徑�、膜厚和成分等因素的影響,石墨烯的加入主要改變了氧化涂層的成分和結(jié)構(gòu)��,產(chǎn)生了SiC和石墨烯��,SiC和石墨烯都能提高涂層的耐腐蝕性能���。

海水溫度���、壓力、pH�、溶解氧含量均會(huì)影響材料的耐腐蝕性,而海洋中的微生物也是一個(gè)復(fù)雜的團(tuán)體���,微生物的附著��、新陳代謝對(duì)TC4鈦合金材料的影響也是一個(gè)未知的問題,需要進(jìn)一步的探討研究[8]。

3���、鈦合金TC4的疲勞壽命

當(dāng)TC4鈦合金棒的彈性模量�����、抗拉強(qiáng)度����、屈服強(qiáng)度及斷面收縮率增長時(shí)����,鍛件的疲勞壽命也會(huì)隨之增加,他們之間為正相關(guān)的關(guān)系�����。但是這也是單因素分析的結(jié)果��,在實(shí)際生產(chǎn)中���,溫度和外部載荷會(huì)使鍛件產(chǎn)生殘余應(yīng)力���,而產(chǎn)生的殘余應(yīng)力隨著外部環(huán)境的變化釋放出來,會(huì)加速鍛件疲勞壽命的終結(jié)。因此��,綜合各方面因素包括殘余應(yīng)力���、力學(xué)性能等對(duì)TC4鈦合金疲勞壽命進(jìn)行深入研究探討其作用機(jī)制是研究的一個(gè)方向�。

涂層能夠顯著提高鈦合金TC4的疲勞壽命����,不同條件下的涂層疲勞壽命也會(huì)不同,涂層的缺陷會(huì)在合金表面形成裂紋�����,降低鈦合金TC4的疲勞壽命��。對(duì)鎳鈦合金來說���,通過研究它的化學(xué)成分�����、表面涂層�、表面氧化�、改進(jìn)加工技術(shù)�����、熱處理方式等方法,能夠改善鎳鈦合金的生物兼容性以及疲勞性能[9]�,或能對(duì)鈦合金的研究提供一定的思路。

鈦合金表面以微米為單位的微劃痕能顯著降低合金材料的疲勞壽命�����,使其從極高周疲勞降低到高周疲勞�����,而相較于劃痕的方向和長度對(duì)鈦合金疲勞壽命產(chǎn)生無明顯意義的影響����,劃痕的深度和寬度則對(duì)鈦合金TC4的疲勞壽命產(chǎn)生了顯著的影響,這對(duì)鈦合金疲勞壽命的研究也指明了方向�。

4、鈦合金TC4的蠕變性能

蠕變的發(fā)生會(huì)導(dǎo)致鍛件的變形��、破裂�,影響鍛件的正常運(yùn)行,給工業(yè)生產(chǎn)����、航空航天���、道路運(yùn)輸?shù)葞戆踩[患及利益損失。影響鈦合金蠕變現(xiàn)象的因素有多種��,鈦合金的蠕變行為不僅與外部服役環(huán)境有關(guān)��,還與合金的化學(xué)成分��、加工工藝及鍛件的尺寸大小��、形狀等有關(guān)[10]��。

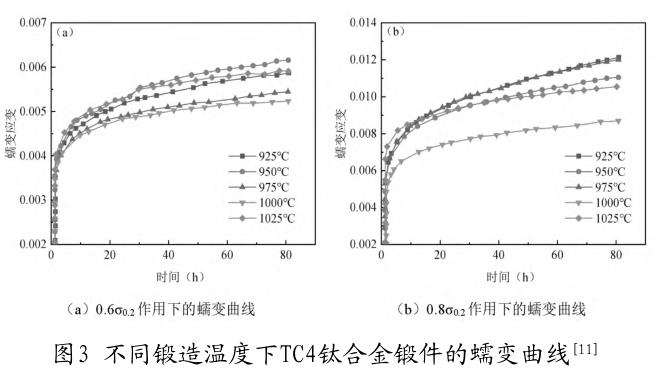

在低應(yīng)力水平下��,鈦合金的蠕變隨著溫度的升高而變大�����;在較高的應(yīng)力水平下�����,β鍛造區(qū)鈦合金的蠕變隨著溫度的升高變大幅度比較大����,α+β鍛造區(qū)鈦合金的蠕變則相反�����,如圖3所示�,而鈦合金的蠕變對(duì)鍛造變形量則敏感度不高�。高溫環(huán)境下�����,TC4鈦合金的組織和性能都會(huì)發(fā)生變化����,而且由于鈦合金的敏感性,需要鍛件具有較好的抗蠕變性能�����。

超細(xì)晶結(jié)構(gòu)及非平衡相的成分也會(huì)影響鈦合金TC4的蠕變性能��,使得鈦合金與經(jīng)典的蠕變冪定律相反��,蠕變過程中合金發(fā)生了β-α的相變����,進(jìn)行了合金元素的重新分布�����,降低了合金的蠕變激活能���,提高了合金的抗蠕變性能。

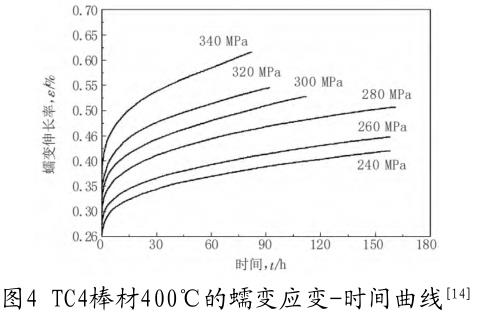

在室溫條件下�����,外界壓力能夠細(xì)化TC4鈦合金組織����,提高鍛件的抗塑性變形能力,同時(shí)減少了鍛件的蠕變量�,降低了材料的蠕變速率[12]。另外�����,硬度的增加也能提高材料的抗蠕變能力[13]�。不同的應(yīng)力水平,鈦合金鍛件的蠕變殘余變量及蠕變速率也不相同����,如圖4所示���,其隨著應(yīng)力水平的提高而增加,但是他們的變化趨勢相同[14]���。

在較高的應(yīng)力條件下��,相對(duì)于快速的變形速度�,材料的恢復(fù)過程就會(huì)變得很慢甚至沒有效果����。蠕變過程中的內(nèi)應(yīng)力在初始階段迅速升高�����,而在穩(wěn)定階段則趨于平穩(wěn)�����,并且內(nèi)應(yīng)力會(huì)隨著外加應(yīng)力的增大而增大��。

不同的TC4鈦合金材料中的元素化學(xué)成分不同����,添加稀土元素之后可以改善鈦合金材料的高溫蠕變性能��。添加的稀土元素不同�,帶來的影響也不盡相同�����,比如在Ti-Al-Sn-Zr-Mo-Nb-Si系的合金中添加稀土元素Ce之后�,合金的抗蠕變性能反而有所下降[15]。在鈦合金中加入稀土元素主要通過三個(gè)方面發(fā)揮作用進(jìn)而改善其蠕變性能��,分別是稀土元素發(fā)生內(nèi)氧化降低合金基體氧含量��、抵制合金α相的析出長大及促使細(xì)小硅化物的均勻析出[16]����。目前關(guān)于關(guān)于Si、Sc對(duì)鈦合金蠕變性能的影響還需要進(jìn)一步研究����,尤其是稀土元素Sc。故針對(duì)稀土元素對(duì)鈦合金蠕變性能的影響及作用機(jī)理研究是未來的研究方向之一�����。

5、結(jié)語

綜上所述��,在TC4鈦合金鍛件的加工及使用過程中���,不僅要關(guān)注研究鈦合金TC4的組織變化及強(qiáng)度���、硬度、韌性等力學(xué)性能變化�,還要結(jié)合鈦合金TC4的殘余應(yīng)力變化、耐腐蝕性能���、疲勞周期及蠕變現(xiàn)象等綜合研究鈦合金TC4的工藝參數(shù)�����,調(diào)整鍛件的服役質(zhì)量和工作效率,進(jìn)而促進(jìn)鈦合金TC4在各行各業(yè)的廣泛應(yīng)用�����。

【參考文獻(xiàn)】

[1]楊佩,康聰,李維.TC4鈦合金工藝進(jìn)展[J].湖南有色金屬,2020,36(1):45-47+60.

[2]呂孝根,張海成,羅恒軍,等.TC4鈦合金分段加熱殘余應(yīng)力控制技術(shù)研究[J].鍛造與沖壓,2021(23):34-41.

[3]方秀榮,邵艷茹,陸佳,等.鍛造工藝參數(shù)對(duì)TC4鈦合金鍛件殘余應(yīng)力的影響[J].鍛壓技術(shù),2021,46(3):1-8.

[4]邰文彬,吳偉,張全紅,等.鍛造TC4組織超聲波調(diào)制特性研究[J].兵器裝備工程學(xué)報(bào),2020,41(2):170-177.

[5]張寧,曹貫宇,冀鵬飛,等.退火工藝對(duì)TA17鈦合金組織及力學(xué)性能的影響[J].熱加工工藝,2019,48(14):133-136.

[6]高志,溫嘉晨,巫方志,等.元素和相組成對(duì)β鈦合金耐腐蝕性的影響[J].有色金屬材料與工程,2021,42(6):11-16.

[7]陳冠宇.熱處理工藝對(duì)TC4鈦合金腐蝕性能的影響[D].石家莊鐵道大學(xué),2021.

[8]柳皓晨,范林,張海兵,等.鈦合金深海應(yīng)力腐蝕研究進(jìn)展[J].中國腐蝕與防護(hù)學(xué)報(bào),2022,42(2):175-185.

[9]楊練,段煥玲.鎳鈦合金支架疲勞性能的研究進(jìn)展[J].硬質(zhì)合金,2021,38(6):454-459.

[10]邵艷茹.非等溫鍛造下TC4鈦合金鍛件蠕變行為研究[D].西安科技大學(xué),2021.

[11]胡軼嵩,王凱旋,姜葳,等.β鍛造工藝對(duì)TC17鈦合金組織和力學(xué)性能的影響[J].熱加工工藝,2020,49(9):41-44.

[12]李學(xué)雄,夏長清,戚延齡,等.TC6鈦合金的高溫拉伸蠕變行為研究[J].稀有金屬材料與工程,2013,42(9):1901-1904.

[13]劉凱.3GPa壓力處理對(duì)TC4鈦合金室溫蠕變性能的影響[J].鍛造技術(shù),2018,39(7):1575-1577.

[14]李榮,張雪華,武晶晶,等.TC4鈦合金棒材的高溫蠕變性能[J].理化檢驗(yàn)-物理分冊(cè),2017(53):14-16.

[15]鄧炬,楊冠軍.稀土元素在鈦及鈦合金中的作用[J].稀有金屬材料與工程,1993,22(5):1-11.

[16]鄧同生,李尚,盧嬌,等.稀土元素對(duì)鈦合金蠕變性能影響規(guī)律綜述[J].有色金屬工程,2018,9(6):94-98.

【作者簡介】

陳衛(wèi)東(1967-)�,男,漢族,河南濟(jì)源人�����,本科���,高級(jí)工程師���,研究方向:金屬材料。

【通訊作者】

孔永平(1979-)���,男��,漢族�,河南濟(jì)源人���,本科��,高級(jí)工程師��,研究方向:化工材料�。

相關(guān)鏈接