前言

鈦合金具有良好的生物相容性、耐腐蝕性和力學(xué)性能,廣泛應(yīng)用于生物醫(yī)學(xué)領(lǐng)域��,已成為義齒���、骨內(nèi)種植體、人工關(guān)節(jié)���、介入性心血管支架�、手術(shù)器械等醫(yī)用產(chǎn)品的首選材料[1-3]����。例如,植入式人體心室輔助裝置(Ventricular assist device)一般采用鈦合金材制�,它需要在保證良好生物相容性的同時(shí),控制其表面粗糙度以減少血細(xì)胞的附著���,防止血管堵塞[4-5]��。此外�����,眾多研究表明對(duì)醫(yī)用鈦合金植入物進(jìn)行適當(dāng)?shù)谋砻婀庹幚?�,可以有效減少金屬表面腐蝕和細(xì)菌粘附[6]�。一項(xiàng) 24 h 的鈦合金表面牙菌斑定植試驗(yàn)結(jié)果表明���,良好的鈦合金表面粗糙度能顯著降低微生物的附著[7]��?���?梢娾伜辖鹱鳛橐环N常見的醫(yī)用材料���,在臨床醫(yī)學(xué)中對(duì)其表面粗糙度有很高的要求�����。因此����,實(shí)現(xiàn)醫(yī)用鈦合金表面選擇性精密拋光具有重要的意義。

激光拋光是一種新興的材料表面光整技術(shù)��,其通過激光與材料相互作用產(chǎn)生的熱效應(yīng)使工件表面熔化�����,在表面張力和重力的多向作用下��,熔池內(nèi)的熔融物在鄰近區(qū)域重新分布��,隨后在快速凝固后使材料表面的峰-谷高度差減小�����,從而獲得對(duì)粗糙表面的拋光效果[8-10]��。激光拋光可解決超硬�����、超軟��、脆性���、不導(dǎo)電等特殊材料的拋光問題���,而且利用掃描振鏡和多軸運(yùn)動(dòng)控制平臺(tái)可實(shí)現(xiàn)對(duì)復(fù)雜曲面和特定區(qū)域的選擇性拋光�。但是��,激光拋光帶來的熱效應(yīng)無法避免����,導(dǎo)致因溫度梯度大而產(chǎn)生較大的熱應(yīng)力在材料表面產(chǎn)生變形���、微裂紋等缺陷����,影響拋光質(zhì)量[11-12]����。此外,醫(yī)用 TC4 鈦合金在高能激光輻照下���,熔融狀態(tài)的鈦會(huì)和空氣中的氧氣和氮?dú)獍l(fā)生反應(yīng)��,導(dǎo)致帶來新的表面雜質(zhì)污染���,不符合醫(yī)用要求�����。

化學(xué)拋光是一種特殊情況下的化學(xué)腐蝕���,它通過化學(xué)試劑對(duì)材料表面粗糙區(qū)域的選擇性腐蝕溶解而使材料表面逐漸達(dá)到整平和光亮[13]?;瘜W(xué)拋光的特點(diǎn)是去除材料溫和,沒有顯著的熱效應(yīng)�����,但通常需要預(yù)置掩膜來實(shí)現(xiàn)材料表面的區(qū)域選擇性拋光��。

此外�����,由于鈦合金材料的元素分布不均勻���,會(huì)引起局部電位高低不一�����,產(chǎn)生局部陰陽極區(qū)�����,形成局部導(dǎo)通的微電池���,使陽極發(fā)生局部溶解形成腐蝕坑���,難以實(shí)現(xiàn)醫(yī)用鈦合金材料表面高精度的拋光[14]����。激光-化學(xué)復(fù)合加工是一種新型的復(fù)合微細(xì)加工方法。通過激光刻蝕和化學(xué)腐蝕的結(jié)合�����,可以揚(yáng)長(zhǎng)補(bǔ)短���,實(shí)現(xiàn)微細(xì)結(jié)構(gòu)的高效高精度的加工�。SON等[15]通過試驗(yàn)驗(yàn)證了激光-化學(xué)復(fù)合蝕刻方法可以在鈦金屬表面無掩膜制備高深徑比微通道陣列�����,并探討了加工過程中氣泡對(duì)加工質(zhì)量和工藝穩(wěn)定性的影響。ZHANG 等[16]提出了激光-化學(xué)復(fù)合加工IN718 鎳基高溫合金小孔的新方法���,研究發(fā)現(xiàn)使用鹽酸和硝酸鈉混合溶液可以有效消除激光燒蝕加工小孔所產(chǎn)生的重鑄層和熱影響區(qū)�。STEPHEN 等[17]通過對(duì)比實(shí)驗(yàn)研究了激光加工和激光-化學(xué)復(fù)合加工鎳鈦合金邊緣質(zhì)量的區(qū)別���,研究發(fā)現(xiàn)與直接激光刻蝕相比���,激光-化學(xué)復(fù)合刻蝕的鎳鈦合金邊緣精度更高,毛刺����、殘?jiān)槠伲@得的側(cè)壁平均表面粗糙度 Ra 為 0.3 μm����,是直接激光直接刻蝕的十分之一。袁根福等[18]開展了激光-化學(xué)復(fù)合刻蝕加工高速鋼盲孔表面質(zhì)量的相關(guān)工藝研究���,結(jié)果表明激光加工參數(shù)和化學(xué)腐蝕液成分和溶度都對(duì)試樣表面加工質(zhì)量有重要影響�����。

上述研究表明����,激光-化學(xué)復(fù)合加工方法結(jié)合了激光刻蝕和化學(xué)腐蝕的優(yōu)勢(shì),是一種相對(duì)溫和的材料去除方法�,既避免了激光刻蝕熱效應(yīng)產(chǎn)生殘?jiān)椭厝蹖樱譄o需要復(fù)雜的掩膜�����,能實(shí)現(xiàn)材料的選擇性和可控性去除��。鑒于此�,為克服醫(yī)用 TC4 鈦合金單一拋光方式的缺陷,本文設(shè)計(jì)并搭建了一套激光-化學(xué)復(fù)合拋光試驗(yàn)平臺(tái)����,通過開展激光-化學(xué)復(fù)合拋

光試驗(yàn)來探究醫(yī)用 TC4 鈦合金激光-化學(xué)復(fù)合拋光表面形貌演化規(guī)律���,并進(jìn)一步明確激光-化學(xué)復(fù)合拋光機(jī)理��,為鈦合金或其他自鈍化金屬的精密拋光提供參考���。

1、 試驗(yàn)系統(tǒng)及條件

1.1 試驗(yàn)系統(tǒng)

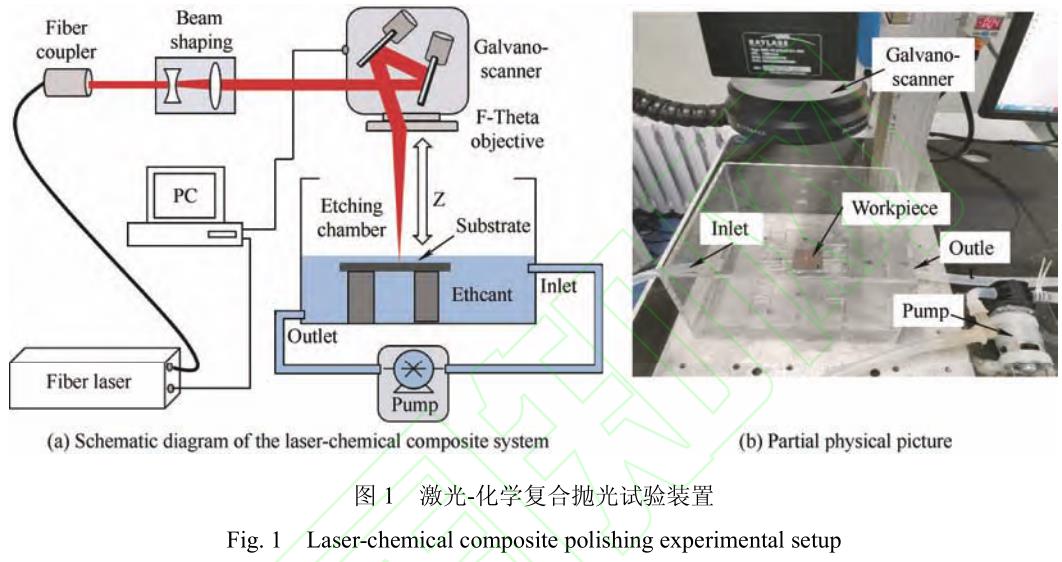

激光-化學(xué)復(fù)合拋光的試驗(yàn)裝置主要包括兩部分:激光加工系統(tǒng)和化學(xué)液循環(huán)系統(tǒng)�,如圖 1 所示�。

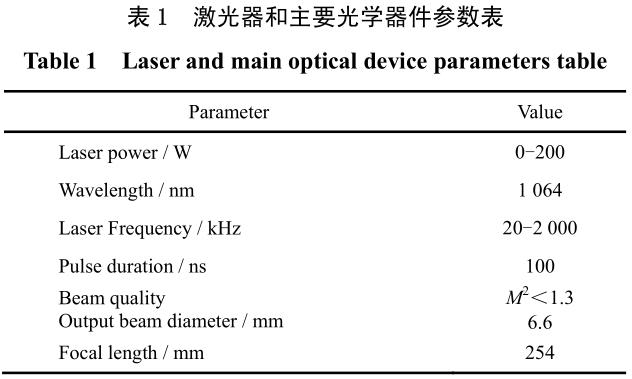

激光加工系統(tǒng)中�����,激光器采用納秒脈沖光纖激光器(IPG 光子��,型號(hào):YLPN-1-100-200-R)�,輸出波長(zhǎng)為 1 064 nm,脈沖寬度為 100 ns��,脈沖重復(fù)頻率為20~2 000 kHz 可調(diào)��,輸出模式為 TEM00 高斯光束��。為避免因平臺(tái)高速運(yùn)動(dòng)而引起蝕刻液的劇烈晃動(dòng)�����,實(shí)驗(yàn)采用最大掃描速度為 2 m / s 的掃描振鏡(Scanlab, intelliScan III-14)來實(shí)現(xiàn)不同軌跡的拋光���。激光器發(fā)出的激光束經(jīng)過光束整形后進(jìn)入掃描振鏡的掃描頭��,經(jīng)場(chǎng)鏡(LINOS F-theta-Ronar)后聚焦到工件表面��。通過旋轉(zhuǎn) z 軸方向的手輪可以調(diào)節(jié)掃描頭到試樣表面的距離����。激光器和主要光學(xué)器件參數(shù)如表 1 所示。

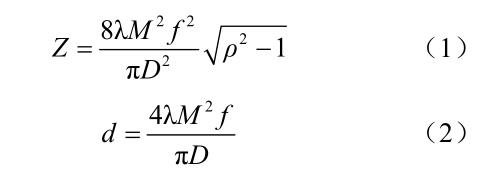

激光器輸出的光束為高斯光束���,根據(jù)式(1)��、(2)可以得到激光加工系統(tǒng)聚焦光束的焦深與光斑直徑[19]:

式中��,Z 表示聚焦光束焦深���,d 為聚焦光束的光斑直徑,λ 表示激光波長(zhǎng)��,M2 表示激光光束質(zhì)量����,f 表示聚焦透鏡焦距����,ρ 為容差因子(這里 ρ 取 1.05),D為聚焦前的激光束直徑����。代入相關(guān)數(shù)據(jù)可以計(jì)算出激光加工系統(tǒng)聚焦光束的理論焦深為 0.72 mm�,光斑直徑為 45.3 μm�����。

化學(xué)液循環(huán)系統(tǒng)中����,工件試樣被固定在蝕刻槽中,注入化學(xué)液至完全浸沒過工件上表面�����,化學(xué)液通過耐腐蝕泵的運(yùn)行進(jìn)行循環(huán)�。通過調(diào)整步進(jìn)電機(jī)的轉(zhuǎn)速,可以控制蝕刻槽中化學(xué)液的流速 / 流量��?��;瘜W(xué)液的穩(wěn)定循環(huán)流動(dòng)對(duì)激光-化學(xué)復(fù)合加工系統(tǒng)至關(guān)重要����,它一方面提供了足夠的電解質(zhì)和快速的更新交換�,另一方面能將加工過程中產(chǎn)生的氣泡快速帶離激光輻照區(qū)域。

1.2 試驗(yàn)條件

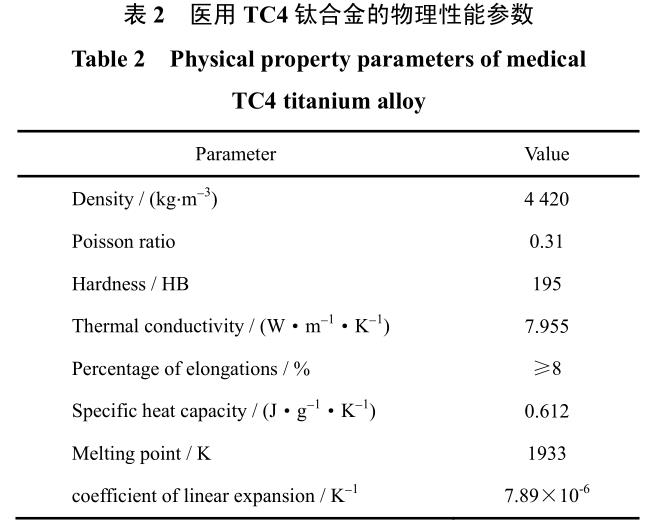

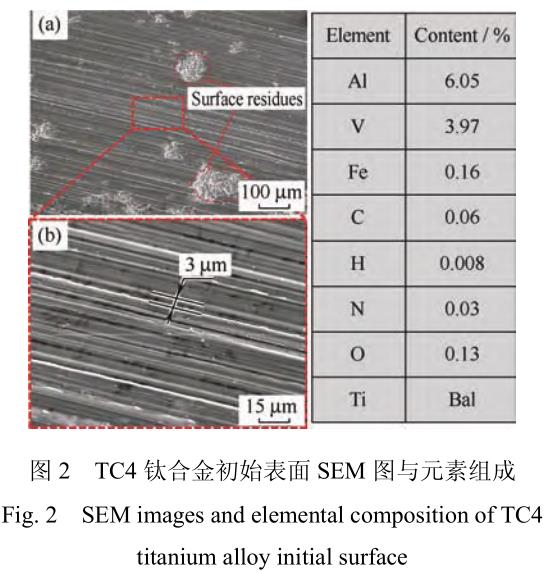

試驗(yàn)采用醫(yī)用 TC4 鈦合金作為拋光試樣,樣品尺寸為 30 mm×30 mm×1.5 mm�����,其物理性能參數(shù)如表 2 所示����。鈦合金初始表面 SEM 圖和元素組成如圖 2 所示。鈦合金初始表面能譜分析結(jié)果表明�,主要成分 Ti、V 和 Al 的平均含量分別為 89.25%�、6.05%和 3.97%。 鈦合金表面合金元素分布不均勻�����,不同區(qū)域元素含量略有差異����。

鈦合金的化學(xué)拋光所采用的化學(xué)介質(zhì)一般為氫氟酸與硝酸(HF-HNO3)的混合液或含氟離子的酸性溶液,但是氫氟酸是一種劇毒性物質(zhì)�����,極易揮發(fā)到空氣中��,對(duì)環(huán)境和人體產(chǎn)生巨大危害���,而且在高能激光輻照下可能會(huì)產(chǎn)生爆炸[20]�����。磷酸是一種常見的化學(xué)拋光腐蝕基液��,室溫下其與鈦合金不發(fā)生反應(yīng)�。此外��,稀磷酸屬于氧化性弱酸��,既能在激光輻照下與鈦合金發(fā)生化學(xué)反應(yīng)��,又能迅速形成氧化膜避免對(duì)基體造成過度腐蝕�����。因此�,本試驗(yàn)采用 21.25wt.%(3.68 mol / L)的稀磷酸溶液作為激光-化學(xué)復(fù)合 拋 光 的 腐 蝕 液 。 采 用 激 光 共 聚 焦 顯 微 鏡(OLYMPUS LEXT OLS-4100)進(jìn)行鈦合金表面形貌的觀察和表面粗糙度的測(cè)量�。

2、 激光-化學(xué)復(fù)合加工材料去除機(jī)理分析

2.1 激光熱效應(yīng)與力效應(yīng)去除材料

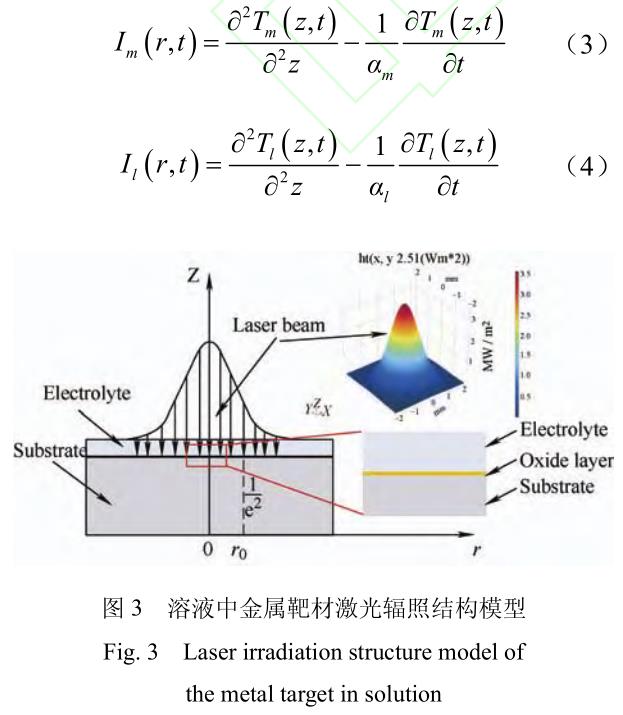

激光與溶液中金屬靶材的相互作用主要表現(xiàn)為熱效應(yīng)和力效應(yīng)[21]�。高斯激光束輻照溶液中金屬靶材的結(jié)構(gòu)模型如圖 3 所示��。

當(dāng)激光束穿過化學(xué)溶液薄層并聚焦到溶液與金屬靶材的交界面上時(shí)�,激光能量會(huì)被金屬靶材和溶液吸收���,造成交界面處金屬靶材和溶液溫度的迅速升高�����。在求解高能脈沖激光輻照下溶液-靶材界面的瞬態(tài)溫度分布時(shí)���,可以作以下假設(shè):①脈沖激光作用時(shí)間非常短(ns 量級(jí)),輻照在靶材表面上熱滲透深度很淺��,因此激光光斑中心處的熱傳導(dǎo)規(guī)律可按一維傅里葉熱傳導(dǎo)模型進(jìn)行分析����;②由于覆蓋在靶材表面的溶液厚度只有1~3 mm,激光在溶液薄層中傳輸時(shí)的能量損失可忽略不計(jì)����;③激光傳輸過程中方向不發(fā)生變化,聚焦激光光斑形狀不發(fā)生變化���;④固-液交界面處�����,溶液和金屬靶材的溫度相同��。因此脈沖激光輻照下金屬靶材和溶液溫度分布的一維傅立葉熱傳導(dǎo)方程分別為[22]:

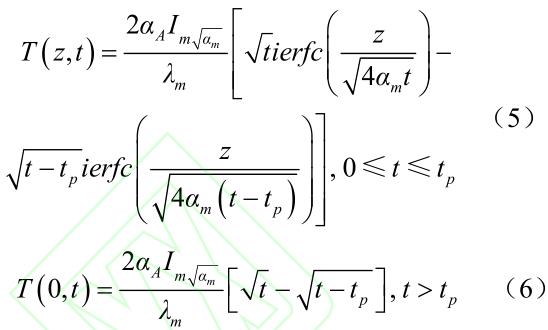

式中�����,Im(r����,t)�����、Il(r����,t)分別為激光輻照在金屬靶材和溶液上的激光功率密度, r 為軸對(duì)稱坐標(biāo)系中距光斑中心的徑向距離�,t 為時(shí)間,am ����、al 分別表示靶材和溶液的熱擴(kuò)散率���,Tm(z,t)�、Tl(z,t)分別表示靶材和溶液分別在時(shí)刻t ���、深度 z 處的溫度�。由于激光能量空間分布為高斯分布���,激光的脈寬只有 100 ns,且在時(shí)間上近似為矩形����,因此其激光輻照中心的處溫升方程可用式(5)����、(6)來描述[23]:

式中,

αA 為靶材表面吸收率�����; Im 為靶材表面的激光功率密度��;αm 表示靶材的熱擴(kuò)散率����;λm 表示靶材的熱導(dǎo)率�����;tp 表示激光脈沖寬度����。由式(5)���、(6)可知靶材表面溫度隨時(shí)間的變化規(guī)律。在脈沖寬度時(shí)間內(nèi)�����,靶材在極短時(shí)間內(nèi)吸收強(qiáng)烈的激光脈沖能量��,并轉(zhuǎn)化成熱量�,使得激光輻照區(qū)內(nèi)靶材-溶液界面處溫度急劇上升至最高溫度;脈沖時(shí)間過后���,激光輻照結(jié)束�,溫度在較短的時(shí)間內(nèi)迅速下降���,劇烈的升降溫在納秒量級(jí)時(shí)間內(nèi)完成����。由于短脈沖激光的這種高能量密度、高溫升的特點(diǎn)(其熱流密度高達(dá)MW / m2 量級(jí)���,溫度變化率達(dá) 107 K / s 以上)��,以致溫度迅速達(dá)到超高過熱�����,不僅會(huì)使材料瞬間發(fā)生熔化��、汽化�,也會(huì)導(dǎo)致局部出現(xiàn)爆發(fā)式的沸騰現(xiàn)象����,大量氣泡群的產(chǎn)生。這些氣泡在潰滅后會(huì)產(chǎn)生強(qiáng)烈的沖擊波����,沖擊波反作用于金屬靶材,使激光燒蝕熔融金屬瞬間迸發(fā),達(dá)到刻蝕材料的目的��。此外��,當(dāng)脈沖激光的能量密度足夠強(qiáng)(超過 109 W / cm2)時(shí)��,會(huì)使得金屬靶材 / 溶液界面發(fā)生光學(xué)擊穿����,在聚焦區(qū)域內(nèi)生成高溫高壓的等離子體,并同時(shí)向外急劇膨脹擴(kuò)張�。由于受到周圍溶液和靶材基體的約束�����,會(huì)對(duì)金屬靶材產(chǎn)生明顯的沖擊效應(yīng)�����,加大了激光刻蝕過程中產(chǎn)生的沖擊力�,進(jìn)一步增強(qiáng)了激光脈沖對(duì)材料的刻蝕作用。

2.2 激光誘導(dǎo)化學(xué)溶解去除材料

鈦及鈦合金在空氣中會(huì)與氧氣反應(yīng)生成一層致密的鈍化膜(厚度為 3~10 nm)��,室溫下幾乎不與稀鹽酸�����、稀硫酸、稀磷酸等發(fā)生化學(xué)反應(yīng)��。利用激光與靶材相互作用的熱效應(yīng)與力效應(yīng)能去除靶材表面鈍化層����,即當(dāng)激光聚焦后透過溶液照射在靶材表面時(shí),在激光輻照區(qū)域�����,金屬表面的鈍化膜在物理和化學(xué)作用下被剝離或溶解�����,暴露出的基體材料和化學(xué)液發(fā)生化學(xué)反應(yīng)�����,生成金屬離子溶解到溶液中���,或生成沉淀產(chǎn)物被水流帶走���,使得化學(xué)溶解持續(xù)發(fā)生下去����。而靶材表面其他未被激光輻照的區(qū)域有鈍化膜的保護(hù)��,則不會(huì)發(fā)生化學(xué)反應(yīng)����。這樣,激光輻照區(qū)域與非輻照區(qū)刻蝕速率明顯不同���,從而可以實(shí)現(xiàn)對(duì)自鈍化金屬靶材的選擇性刻蝕���。

2.3 耦合效應(yīng)去除材料

激光熱-力效應(yīng)與化學(xué)腐蝕去除材料之間也會(huì)產(chǎn)生耦合作用,彼此相互促進(jìn)����,共同提高材料去除效率�����。首先��,激光熱-力效應(yīng)去除材料難免會(huì)產(chǎn)生很多細(xì)小的殘?jiān)w粒�����、凝固的熔融物等,而化學(xué)腐蝕作用能大量溶解加工區(qū)域的微小顆粒殘?jiān)蛉廴谖镔|(zhì)����,避免了因這些物質(zhì)對(duì)激光吸收和反射,從而減少激光能量損失���,提高材料去除效率����。其次��,激光熱效應(yīng)和力效應(yīng)也會(huì)對(duì)材料化學(xué)溶解產(chǎn)生促進(jìn)作用����。高能激光輻照在溶液中金屬靶材表面,造成熱量的不斷累積�����,使激光輻照區(qū)域溶液的溫度急劇升高��,化學(xué)液溫度的升高會(huì)使得溶液的粘度下降���、離子的遷移運(yùn)動(dòng)速率增大�����,從而使得化學(xué)反應(yīng)速率加快���?��;瘜W(xué)反應(yīng)速率常數(shù)與溫度間的關(guān)系可以由阿倫尼烏斯公式(Arrhenius equation)表示[21]:

式中,K 為化學(xué)反應(yīng)速率常數(shù)��,Ea 為反應(yīng)活化能�,R 為摩爾氣體常數(shù),T 為熱力學(xué)溫度����,A 為頻率因子。根據(jù)式(7)可以得出��,溫度升高�����,反應(yīng)速率常數(shù)增大����,化學(xué)反應(yīng)速率加快。同時(shí)��,激光輻照固-液交界面附近的化學(xué)液溫度瞬時(shí)升高���,導(dǎo)致微小區(qū)域溶液爆發(fā)性沸騰�,產(chǎn)生較強(qiáng)的微對(duì)流�,加快溶液傳質(zhì)速率,使激光輻照區(qū)域的化學(xué)溶解速率進(jìn)一步加快����。因此,耦合作用有利于提高復(fù)合加工效率�����,改善工件的加工質(zhì)量�。

3、 試驗(yàn)結(jié)果與分析

3.1 TC4 鈦合金激光-化學(xué)復(fù)合拋光表面形貌演化

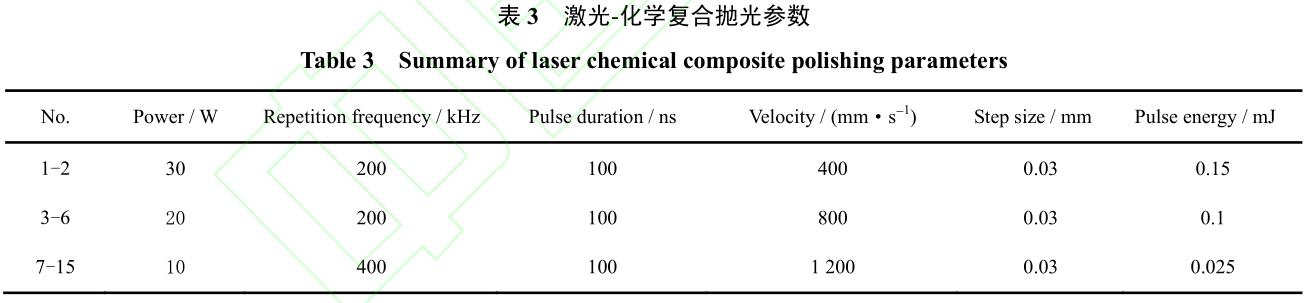

研究TC4鈦合金表面形貌演化過程有助于進(jìn)一步明確激光-化學(xué)復(fù)合加工材料去除機(jī)理�。根據(jù) TC4鈦合金的初始表面粗糙度、單次加工刻蝕深度�����、刻蝕加工質(zhì)量,包括微溝槽內(nèi)的殘?jiān)闆r以及微溝槽的整體形貌����,選擇最佳刻蝕參數(shù)。為兼顧拋光效率和拋光精度��,整個(gè)拋光過程分為粗拋光(No.1-2)�、半精拋光(No.3-6)和精拋光(No.7-15),具體拋光參數(shù)如表 3��。

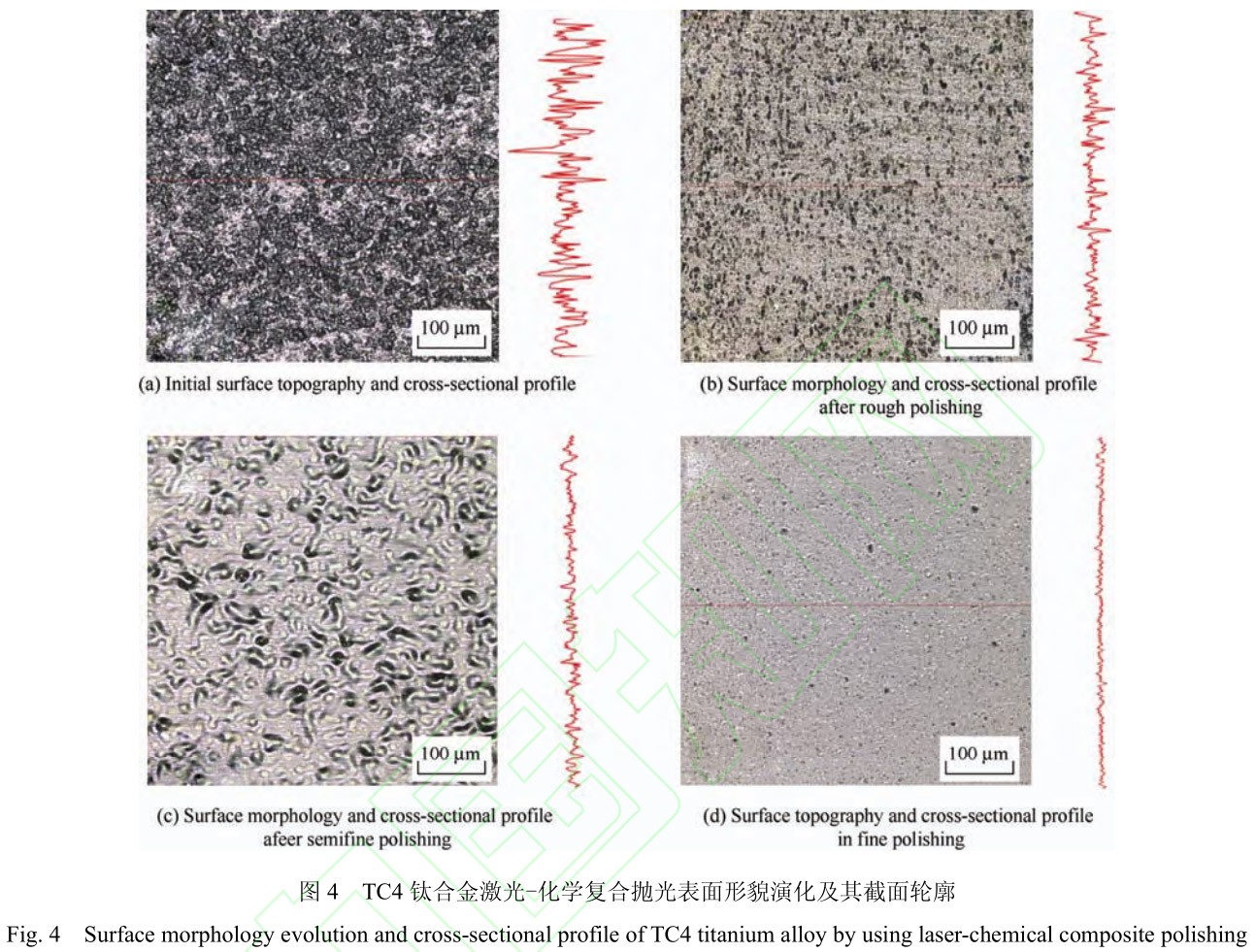

圖 4 顯示了不同加工階段過程中的鈦合金表面形貌和截面輪廓���。TC4 鈦合金初始表面有一層熱成型過程中產(chǎn)生的氧化皮����,顯微鏡下主要呈烏黑色�����,表面凹凸不平明顯�,如圖 4a 所示。圖 4b 為粗加工階段的典型表面形貌�,經(jīng)過兩次激光掃描后,黑色氧化皮層被完全去除���,表面突起已經(jīng)明顯減少�����,但表面依然存在眾多凹坑���,截面輪廓顯示其表面粗糙度已得到明顯改善。TC4 鈦合金激光-化學(xué)復(fù)合拋光粗加工階段���,為了提高拋光效率�,此時(shí)激光能量較大�,工件表面的氧化皮及表面污垢主要是通過激光的熱-力效應(yīng)去除,剝離下來的氧化皮�����、殘?jiān)谎h(huán)化學(xué)液溶解���、帶離�。圖 4c 為半精加工階段的典型表面形貌�,表面凹坑已明顯減少,但表面有部分激光燒蝕后的熔融物殘留��,由截面輪廓可知其表面粗糙度得到進(jìn)一步改善。半精加工階段��,激光刻蝕和化學(xué)腐蝕共同作用去除材料�����,但此時(shí)化學(xué)溶解并不能及時(shí)完全去除激光燒蝕產(chǎn)生的熔融物��,因此其表面殘存著少量微小的顆粒��、附著的重熔物�����、凝結(jié)的熔渣等���。圖 4d 為進(jìn)一步降低激光能量密度并提高掃描速度后的精加工階段典型表面形貌��,此時(shí)鈦合金表面主要呈灰白色�����,熔融物基本去除���,表面更加平坦光滑��,截面輪廓顯示此時(shí)粗糙度已得到顯著降低��。精加工階段需要進(jìn)一步降低激光能量密度,減少激光熱效應(yīng)��,此時(shí)材料去除以化學(xué)溶解為主����,化學(xué)液不僅與工件材料發(fā)生化學(xué)反應(yīng),達(dá)到蝕除材料的目的�,也與激光刻蝕產(chǎn)生的熔渣、細(xì)小的顆粒等發(fā)生化學(xué)反應(yīng)��,將其溶解��,消除工件表面殘存的的熔渣或附著在工件表面的熔融物���,獲得平整��、光滑和光澤化的表面��。

根據(jù) ISO 25178 標(biāo)準(zhǔn)����,在激光共聚焦顯微鏡軟件中使用相位校正高斯濾波器對(duì)測(cè)得數(shù)據(jù)進(jìn)行分析和處理,測(cè)定不同加工階段的表面粗糙度 Ra 和 Sa�。

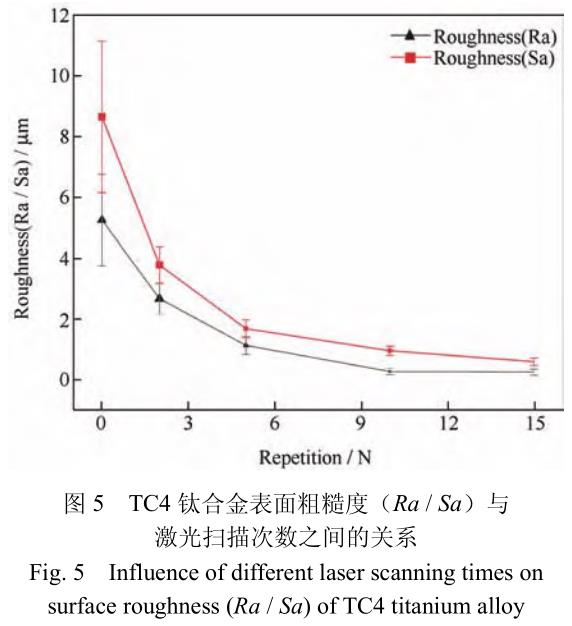

圖 5 為 TC4 鈦合金激光-化學(xué)復(fù)合拋光不同激光掃描次數(shù)對(duì)應(yīng)的表面粗糙度值。圖中可以看出�����,粗加工(第 1����、2 次掃描)階段表面粗糙度 Ra 和 Sa 均快速下降(Ra: 5.230→2.651 μm, Sa: 8.630→3.761μm);半精加工階段(第 3~6 次掃描)粗糙度下降速度趨緩�����,加工結(jié)束后的表面粗糙度 Ra 為 1.108μm���,Sa 為 1.662 μm�;精加工階段(第 7~15 次掃描)粗糙度下降速度進(jìn)一步趨緩��,其中第 12~15次掃描粗糙度已經(jīng)幾乎無變化���,說明此時(shí)已達(dá)到鈦合金表面拋光飽和狀態(tài)��。TC4 鈦合金激光-化學(xué)復(fù)合拋光最終的拋光粗糙度 Ra 為 0.225 μm���,Sa 為0.571 μm�����,較初始表面粗糙度分別下降 95.7%和93.4%���。

化學(xué)拋光機(jī)理是基于原子尺度的材料溶解�����,因此它比激光熱-力效應(yīng)刻蝕具有更高的拋光精度�。激光熱-力效應(yīng)去除與化學(xué)溶解去除材料的比值決定了鈦合金表面的最終粗糙度極限,化學(xué)溶解比例越高��,最終表面光潔度越好���,但拋光效率越低����。因此��,在最后的精拋光階段,可以適當(dāng)降低激光輻照在工件表面的能量�,以減少激光蝕刻的比例,提高最終

的拋光效果��。此外��,TC4 鈦合金表面合金元素分布不均衡�,也會(huì)影響最終的表面光潔度。這是因?yàn)?TC4鈦合金中 Al 和 Fe 較 V 和 Ti 在酸性環(huán)境下的化學(xué)活性更好���,化學(xué)腐蝕加工過程中存在微觀原電池現(xiàn)象���,會(huì)導(dǎo)致陽極優(yōu)先溶解。因此����,由化學(xué)拋光機(jī)理可知最終的拋光極限還與材料的純度和微觀組織結(jié)構(gòu)有關(guān),材料成分越純���,微觀組織結(jié)構(gòu)越小�����,最終拋光效果會(huì)越好����。

3.2 TC4 鈦合金激光-化學(xué)選擇性拋光及機(jī)理分析

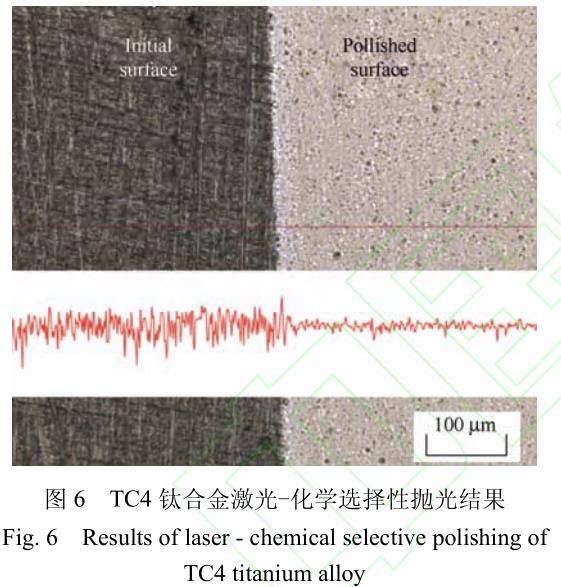

圖 6 為 TC4 鈦合金激光-化學(xué)選擇性拋光后的表面形貌和線輪廓對(duì)比圖。圖 6 左側(cè)為 220 目砂紙打磨后的鈦合金初始表面�,右側(cè)為激光-化學(xué)復(fù)合拋光后的表面形貌。

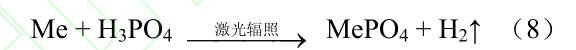

如圖 6 所示����,左側(cè)粗拋光后的區(qū)域去除了圖 4a 中的表層氧化皮,顯微鏡下呈暗黑色���,表面有明顯砂紙打磨過的劃痕���,右側(cè)經(jīng)激光-化學(xué)復(fù)合精拋光后的區(qū)域表面平坦光亮���。線輪廓圖顯示����,拋光后的表面明顯比初始表面平坦光滑�����,且兩者分界線明顯�����。經(jīng)表面粗糙度測(cè)量顯示,TC4 鈦合金激光-化學(xué)復(fù)合拋光后表面粗糙度 Ra 從最初的1.681 μm 顯著降低到 0.256 μm�����。激光-化學(xué)復(fù)合拋光材料的選擇性去除是基于激光蝕刻和激光活化的熱化學(xué)溶解����。在激光-化學(xué)復(fù)合拋光過程中,激光輻照作為一種局部的和選擇性的熱源��,可以誘導(dǎo)產(chǎn)生適當(dāng)?shù)臒釠_擊����,激活化學(xué)液與金屬表面的非均勻化學(xué)反應(yīng),從而產(chǎn)生溫度誘導(dǎo)的化學(xué)腐蝕�。利用激光的熱化學(xué)效應(yīng)對(duì)金屬材料進(jìn)行刻蝕,即在激光輻照區(qū)域��,金屬表面的鈍化膜在物理和化學(xué)雙重作用下被剝離和溶解���,使暴露的金屬基體與化學(xué)液直接接觸���,金屬溶解產(chǎn)生可溶性金屬鹽化合物和氫氣���,其化學(xué)反應(yīng)方程式如式(8)所示:

同時(shí),當(dāng)激光照射在溶液中金屬表面時(shí)�,使激光作用附近區(qū)域的腐蝕液溫度升高 ,使激光焦點(diǎn)處腐蝕液形成溫度梯度����,產(chǎn)生強(qiáng)烈的微電流,從而把光照區(qū)�����。激光的熱-力效應(yīng)主要去除激光聚焦部位的材料及鈍化膜����,而其余部位的工件材料受到鈍化膜的保護(hù)幾乎不發(fā)生溶解腐蝕。在激光刻蝕和化學(xué)溶解的不斷作用下��,輻照區(qū)和非輻照區(qū)刻蝕速率明顯不同�,從而可以實(shí)現(xiàn)對(duì)金屬材料的選擇性刻蝕����。圖 7 為 TC4 鈦合金激光-化學(xué)復(fù)合拋光機(jī)理。

如圖所示�����,在激光輻照下,工件表面的凸起“山峰”比凹坑“山谷”能吸收更多的激光能量�。此外,“山谷”區(qū)域的吸收激光能量產(chǎn)生的熱量可以朝四面八方散熱�,而“山峰”區(qū)域產(chǎn)生的熱量只能朝下方散熱,散熱效率明顯低于“山谷”�,因此“山峰”區(qū)域較“山谷”熱累積更大,溫度會(huì)更高�。根據(jù)阿倫尼烏斯公式,溫度越高��,分子活性和化學(xué)反應(yīng)速率越快�����,故“山峰”區(qū)域較“山谷”區(qū)域化學(xué)腐蝕速度更快��。

此外��,在激光-化學(xué)復(fù)合拋光過程中�����,工件表面始終與磷酸溶液直接接觸。在激光輻照下���,工件表面的激光輻照區(qū)溫度迅速升高���。由于熱傳導(dǎo)的作用,金屬內(nèi)部形成了溫度梯度����,會(huì)導(dǎo)致金屬內(nèi)部自由電子從高溫區(qū)向低溫區(qū)遷移,由此產(chǎn)生了自由電子的濃度梯度��,最終形成熱電動(dòng)勢(shì)�。盡管產(chǎn)生的熱電動(dòng)勢(shì)很低(100 K 的溫差產(chǎn)生約 0.1 V),但由于電池尺

寸較小�����,因此電場(chǎng)強(qiáng)度非常高[24]�����。一般情況下�����,溫度較高區(qū)域的電勢(shì)為正�,為電化學(xué)腐蝕的陽極,優(yōu)先發(fā)生腐蝕�����。低溫區(qū)域的電勢(shì)為負(fù)���,為電化學(xué)腐蝕的陰極����,受到保護(hù)����。熱電動(dòng)勢(shì)的存在會(huì)導(dǎo)致電化學(xué)腐蝕,極大地提高了鈦合金表面凸起“山峰”和凹坑“山谷”的溶解速率差���。工件表面激光輻照區(qū)域粗糙度的降低就是通過材料峰-谷之間的溶解速率

差異來實(shí)現(xiàn)的����。

3.3 氣泡擾動(dòng)分析

激光-化學(xué)復(fù)合拋光過程中產(chǎn)生的氣泡會(huì)對(duì)拋光質(zhì)量產(chǎn)生重大的影響���,拋光過程中應(yīng)盡量避免或減少氣泡產(chǎn)生�。氣泡容易附著在工件表面隔絕了化學(xué)液與工件表面的接觸,同時(shí)附著在材料表面的氣泡會(huì)產(chǎn)生類似微反射鏡的作用�����,改變光的傳播方向和分布�,最終會(huì)導(dǎo)致刻蝕速率下降和拋光不均勻。

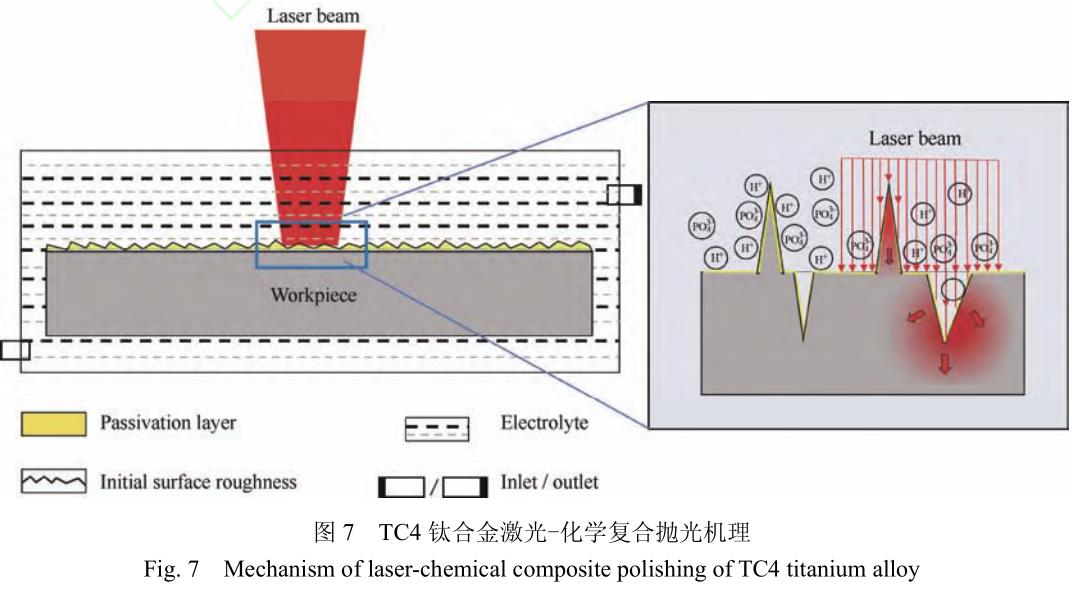

圖 8 為附著在 TC4 鈦合金表面的氣泡對(duì)激光-化學(xué)復(fù)合拋光表面形貌的影響 3D 圖�����。圖中可見工件表面氣泡附著區(qū)域形成明顯突起��,表面的熔融物無法被化學(xué)溶解去除�。

經(jīng)分析,氣泡的形成或產(chǎn)生的原因主要有以下三種:① 激光輻照使化學(xué)液升溫從而導(dǎo)致溶解的空氣溢出�;② 過高溫度使溶液沸騰產(chǎn)生氣泡;③ 金屬靶材與化學(xué)液發(fā)生化學(xué)反應(yīng)產(chǎn)生氫氣��。因此���,為了減少加工過程中的氣泡擾動(dòng)影響��,可以適當(dāng)降低激光功率��,避免溶液溫度過高���;適當(dāng)加快化學(xué)液循環(huán)流速將產(chǎn)生的氣泡盡快帶走,避免對(duì)后續(xù)加工產(chǎn)生影響���;合理規(guī)劃激光掃描路徑��,使之與化學(xué)液流動(dòng)方向相反����。實(shí)驗(yàn)證明����,采取上述綜合措施后,可以有效避免或減少氣泡對(duì)激光-化學(xué)復(fù)合拋光結(jié)果的影響����。

4、 結(jié)論

(1)激光-化學(xué)復(fù)合加工材料去除是激光熱-力效應(yīng)與化學(xué)溶解腐蝕共同作用的結(jié)果��,而且兩者具有協(xié)同效應(yīng)�����,在一定條件下能相互促進(jìn)�,共同提升材料去除效率和加工質(zhì)量�����。

(2)激光輻照會(huì)造成材料表面“峰-谷”區(qū)域溫度差異����,進(jìn)而導(dǎo)致化學(xué)溶解速率不同�。工件表面激光輻照區(qū)域粗糙度的降低就是通過工件表面“峰-谷”之間的溶解速率差異來實(shí)現(xiàn)的。

(3)氣泡擾動(dòng)對(duì)激光化學(xué)復(fù)合拋光結(jié)果有明顯的影響����,通過采取適當(dāng)措施可以有效減少氣泡擾動(dòng)的影響。

(4)激光-化學(xué)復(fù)合拋光在自鈍化金屬選擇性精密拋光上有很好的應(yīng)用前景�����,但化學(xué)液的配方�、濃度、流速及如何進(jìn)一步提高拋光質(zhì)量和效率還須進(jìn)一步研究�。

參 考 文 獻(xiàn)

[1] ORKUN O E, AYSE E, SELIN O, et al. An investigation of the effect of surface characterization on Saos-2 cell proliferation after coating of titanium alloy surfaces by a selective laser melting process[J]. Surface and Coatings Technology, 2021, 422:127540.

[2] 虞宙,張文杰��,胡俊. 皮秒激光對(duì)醫(yī)用鈦合金植入物表面微加工及生物相容性的研究[J]. 中國(guó)激光����,2017��,44(1):129-134.

YU Zhou, ZHANG Wenjie, HU Jun. Study on surface micromachining and biocompatibility of medical titanium alloy implants by picosecond laser[J]. Chinese Journal of laser, 2017, 44(1): 129-134. (in Chinese)

[3] ZHOU Y, SHI Y, ZHANG W J, et al. Picosecond laser texturing on titanium alloy for biomedical implants in cell proliferation and vascularization[J]. Journal of Biomedical Materials Research. Part B: Applied Biomaterials, 2020,108(4):1494-1504.

[4] OZDEMIR Z, OZDEMIR A, BASIM G B. Application of chemical mechanical polishing process on titanium based implants[J]. Materials Science & Engineering: C, 2016, 68:383-396.

[5] 畢永琛. TC4 鈦合金離子拋光工藝及機(jī)理研究[D]. 哈爾濱:哈爾濱工業(yè)大學(xué)�,2018.

BI Yongchen. Study on ion polishing technology and mechanism of TC4 titanium alloy[D]. Harbin: Harbin Institute of Technology, 2018. (in Chinese)

[6] 李倩�,武峰,李金陸��,等. 金合金和鈦合金表面粗糙度與細(xì)菌黏附的比較[J]. 中國(guó)醫(yī)藥導(dǎo)報(bào)���,2010,7(3):22-23.

LI Qing, WU Feng, LI Jinlu, et al. Comparison of surface roughness and bacterial adhesion of gold and titanium alloys[J]. China Medical Herald, 2010, 7(3): 22-23. (in

Chinese)[7] RIMONDINI L, FARE S, BRAMBILLA E, et al. The effect of surface roughness on early in vivo plaque colonization on titanium[J]. Journal of Periodontology,1997, 68(6): 556-562.

[8] CHEN Y D, TSAI W J , LIU S H , et al. Picosecond laser pulse polishing of ASP23 steel[J]. Optics & Laser Technology, 2018, 107:180-185.

[9] BORDATCHEV E V, HAFIZ A M K, TUTUNEA-FATAN O R. Performance of laser polishing in finishing of metallic surfaces[J]. International Journal of Advanced

Manufacturing Technology, 2014, 73(1-4): 35-52.

[10] 陳博文���,孫樹峰��,王茜����,等. 材料表面激光拋光技術(shù)研究進(jìn)展[J]. 中國(guó)表面工程, 2021�����,34(6):74-89.

CHEN Bowen, SUN Shufeng, WANG Xi, et al. Research progress of laser polishing technology for material surface[J]. China Surface Engineering, 2021, 34(6): 74-89.

(in Chinese)

[11] KRISHNAN A, FANG Fengzhou. Review on mechanism and process of surface polishing using lasers[J]. Frontiers of Mechanical Engineering, 2019, 14(3): 299-319.

[12] PERRY T L, WERSCHMOELLER D, LI X, et al. Pulsed laser polishing of micro-milled Ti6Al4V samples[J].Journal of Manufacturing Processes, 2009, 11(2): 74-81.

[13] 王良輝�,蔣小松,劉恒全�,等. 鈦合金(TC4)化學(xué)光整的工藝研究[J]. 材料導(dǎo)報(bào)��,2012����,26(S2):364-366���,391.

WANG Lianghui, JIANG Xiaosong, LIU Hengquan, et al.Study on chemical finishing process of TC4 titanium alloy[J]. Materials Review, 2012, 26(S2): 364-366, 391.

(in Chinese)

[14] 張軍偉�,周超�,侯文博,等. 金屬醫(yī)療器械化學(xué)拋光研究進(jìn)展[J]. 電鍍與涂飾�����,2018�����,37(11):514-518.

ZHANG Junwei, ZHOU Chao, HOU Wenbo, et al.Research progress in chemical polishing of metal medical instruments[J]. Electroplating & Finishing, 2018, 37(11):

514-518. (in Chinese)

[15] SON S W, LEE M K, OH K H, et al. Fabrication of titanium microchannels using laser-assisted thermochemical wet etching[J]. Journal of Laser Applications, 2006, 18(2): 131-137.

[16] ZHANG Q, SUN S F, ZHANG F Y, et al. A study on film hole drilling of IN718 superalloy via laser machining combined with high temperature chemical etching[J].International Journal of Advanced Manufacturing Technology, 2020, 106(1-2): 155-162.

[17] STEPHEN A. Mechanisms and applications of laser chemical machining[J]. Physics Procedia, 2011, 12:261-267.

[18] 袁根福��,姚燕生�����,陳雪輝��,等. 激光和化學(xué)復(fù)合刻蝕加工表面質(zhì)量的實(shí)驗(yàn)研究[J]. 中國(guó)激光,2010�,37(1):281-283.

YUAN Genfu, YAO Yansheng, CHEN Xuehui, et al.Experimental study on surface quality of laser and chemical compound etching[J]. Chinese Journal of laser,

2010, 37(1): 281-283. (in Chinese)

[19] STEEN W M. Laser material processing[M]. 4th ed. New York: Springer, 2010.

[20] 李曉丹,李建中��,倪家強(qiáng)�����,等. 激光增材制造鈦合金構(gòu)件的化學(xué)拋光工藝研究[J]. 航空制造技術(shù)�����,2020�,63(10):66-71.

LI Xiaodan, LI Jianzhong, NI Jiaqiang, et al. Chemical polishing of titanium alloy shape by laser additive Manufacturing[J].Aeronautical Manufacturing

Technology, 2020, 63(10): 66-71. (in Chinese)

[21] 張朝陽�,馮欽玉,周建忠�����,等. 激光熱力效應(yīng)對(duì)不同材料電化學(xué)刻蝕形貌的作用研究[J]. 中國(guó)激光�����,2015�����,42(5):502002.

ZHANG Chaoyang, FENG Qinyu, ZHOU Jianzhong, et al.Analysis of laser thermal-mechanical effect on morphology of electrochemical etching on various

materials[J]. Chinese Journal of laser, 2015, 42(5): 502002.(in Chinese)

[22] UENO I, SHOJI M. Thermal-fluid phenomena induced by nanosecond-pulse heating of materials in water[J]. Journal of Heat Transfer, 2001, 123(6): 1123-1132.

[23] LONG Y H, SHI T L, XIONG L C. Excimer laser electrochemical etching n-Si in the KOH solution[J].Optics and Lasers in Engineering, 2010, 48(5): 570-574.

[24] BUERLE D. Laser processing and chemistry[M]. 4th. ed.New York: Springer, 2011.

作者簡(jiǎn)介:邵勇,男���,1990 年出生�,博士�����。主要研究方向?yàn)榧す饩芪⒓{加工�。

E-mail: wzujdsh@163.com

孫樹峰(通信作者),男��,1968 年出生��,博士����,教授,博士研究生導(dǎo)師�。

主要研究方向?yàn)榧す饩芪⒓{加工。

E-mail: shufeng2001@163.com

相關(guān)鏈接