TC4材料屬于難加工材料��,材料屬性密度���、比熱容、導(dǎo)熱率等較高�。為了研究銑削加工參數(shù)對TC4表面粗糙度的影響,筆者采用 FX800 五軸加工中心進(jìn)行TC4加工實驗����,通過調(diào)整轉(zhuǎn)速��、進(jìn)給量和切削速度����,分為 5 組進(jìn)行銑削試驗,采用φ12 mm 涂層合金立銑刀���,背吃刀量均為0.1mm��,試驗件為TC4長方體試樣�����。

鈦合金加工是一個復(fù)雜的材料去除過程�����,紀(jì)煦[1] 等人通過曲面響應(yīng)法進(jìn)行TC4的表面粗糙度加工研究�。安熠蔚[2] 對TC4針對增材制造件進(jìn)行銑削研究,通過試驗得出合理銑削參數(shù)���。胡偉楠[3] 進(jìn)行TC4高速切削加工性試驗�,得出合理的TC4 高速切削參數(shù)���。

1�、TC4 銑削原理分析

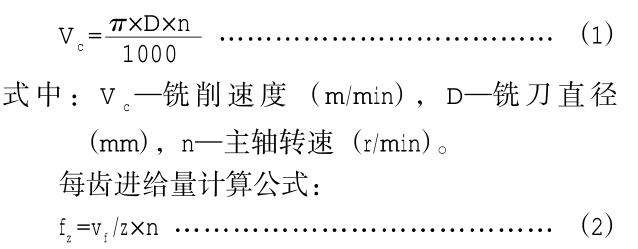

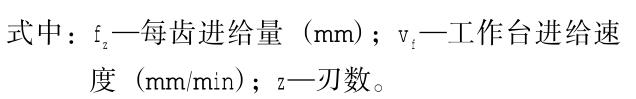

TC4銑削過程中主要考慮主軸轉(zhuǎn)速����、銑削速度、每齒進(jìn)給量和背吃刀量等參數(shù)����,根據(jù)TC4性能合理設(shè)計加工參數(shù)��。已知TC4密度 4.4 kg·m-3���、彈性模量 115 GPa 等,銑削難度隨材料屬性變化(見表 1)����。其中銑削速度理論計算公式如下:

2、TC4 銑削實驗方案分析

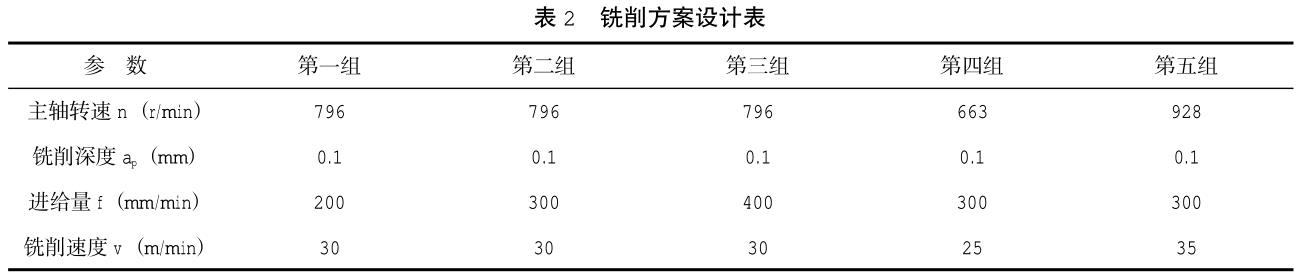

本文銑削實驗分為 5組進(jìn)行�����,銑削深度 0.1mm���,主軸轉(zhuǎn)速分別設(shè)計為 663 r/min���、796 r/min 和928 r/min�,進(jìn)給量分別為 200 mm/min、300 mm/min和 400 mm/min�����,銑削速度分別為 25 m/min、30 m/min 和 35 m/min�����。通過調(diào)整銑削參數(shù)進(jìn)行TC4銑削實驗�,得出銑削深度 0.1 mm 時各組的合理銑削參數(shù) (見表 2)。

3�、TC4 實驗數(shù)據(jù)分析

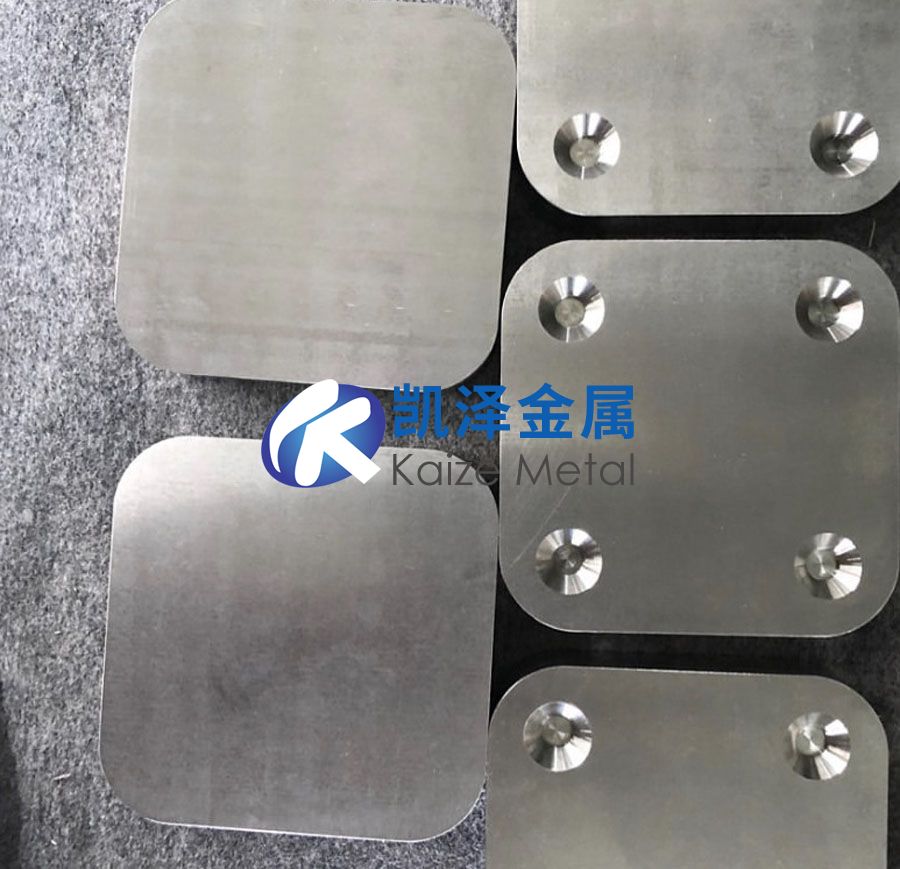

試驗采用 FX800 五軸加工中心,刀具為 φ12mm 涂層合金立銑刀����,通過 FX800 自動編程和調(diào)取刀具,用往復(fù)走刀銑削 (見圖 1��、圖 2)����。

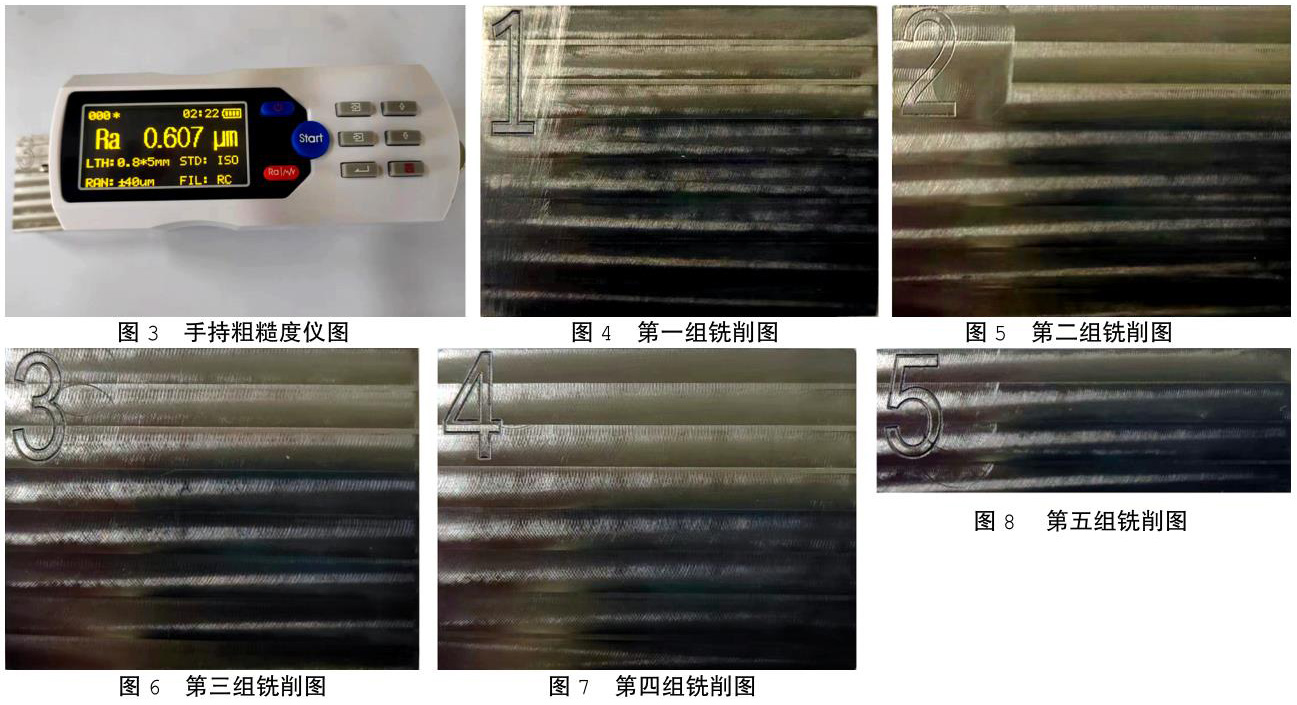

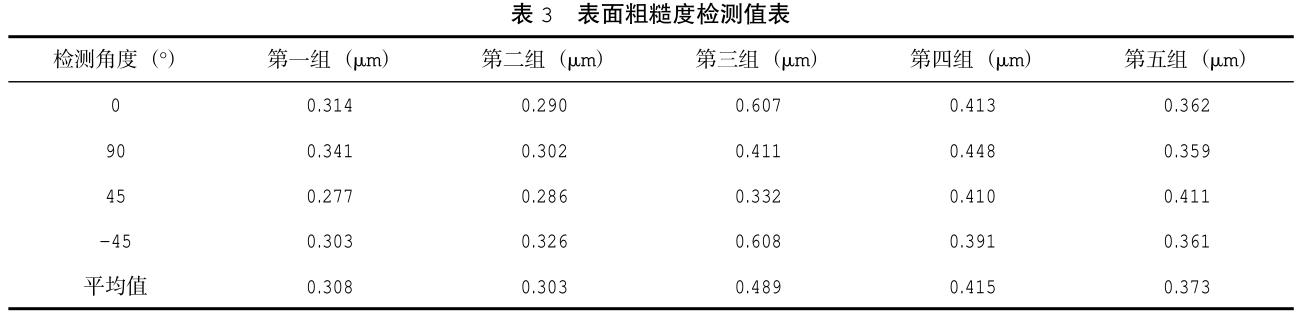

在 FX800 銑削實驗工件,按照實驗設(shè)計方案��,加工方式和加工紋理相同�,加工后測量表面粗糙度(見圖 3~圖 8),由粗糙度儀測出粗糙度數(shù)據(jù)并記錄�,測量時以 0°、90°、45°和-45°測量��,最終將測量數(shù)據(jù)進(jìn)行平均值處理 (見表 3)����。

通過對比分析,第三組表面粗糙度最大�,第二組表面粗糙度最小,可見轉(zhuǎn)速和銑削速度相同時進(jìn)給量大者表面粗糙度大�����;轉(zhuǎn)速低�����、進(jìn)給量大時表面粗糙度增大��;而轉(zhuǎn)速高�����、進(jìn)給量略高時表面粗糙度小�����。試驗結(jié)果表明�����,轉(zhuǎn)速 796 r/min�����、進(jìn)給量 300mm/min���、銑削速度 30 m/min 時的表面粗糙度為最優(yōu)����。

4�����、結(jié)語

通過本文TC4銑削實驗的數(shù)據(jù)分析結(jié)果表明���,轉(zhuǎn)速和進(jìn)給量對TC4加工表面粗糙度的影響較大�����,在銑削TC4時��,當(dāng)銑削深度 0.1 mm���,轉(zhuǎn)速 796 r/min�����、進(jìn)給量 300 mm/min��、銑削速度 30 m/min 時��,TC4 表面粗糙度為 0.303 滋m����,銑削效果最好�����。采用涂層銑刀加工TC4表面時�,影響表面粗糙度的主要因素是進(jìn)給量。

參考文獻(xiàn)

[1] 紀(jì)煦,朱瑋瑜,付宏鴿,孫青杰,李瑜慶.基于曲面響應(yīng)法的TC4銑削加工表面粗糙度研究 [J] .北華航天工業(yè)學(xué)院學(xué)報,2022,32(04) :11-13����;20.

[2] 安熠蔚.TC4鈦合金增材成形件的銑削加工試驗研究 [D] .陜西理工大學(xué),2021.DOI:10.27733/d.cnki.gsxlg.2021.000101.

[3] 胡偉楠. 鈦合金TC4高速切削加工性試驗研究 [D] .沈陽理工大學(xué),2020.DOI:10.27323/d.cnki.gsgyc.2020.000355.

[4] 朱遠(yuǎn)志,李豪杰,彭歡.不同加工方式對TC4鈦合金組織與力學(xué)性能的影響 [J] .華中師范大學(xué)學(xué)報 (自然科學(xué)版) ,2019,53 (04) :503-508;523.DOI:10.19603/j.cnki.1000-1190.2019.04.008.

[5] 康寧.TC4鈦合金加工的銑削力建模及加工工藝研究 [D] .東北大學(xué),2019.DOI:10.27007/d.cnki.gdbeu.2019.001291.

收稿日期:2023-01-03

相關(guān)鏈接