鈦合金具有比強(qiáng)度高����、耐腐蝕性好和耐高溫等優(yōu)良性能,廣泛應(yīng)用于航空航天��、石油化工����、艦船等領(lǐng)域[1-

3]�����。隨著航空工業(yè)的發(fā)展,鈦合金緊固件的用量越來(lái)越大����。在同樣的強(qiáng)度指標(biāo)下,相比鋼制緊固件����,鈦合金

緊固件減重30%~40%[4,5]��。波音747飛機(jī)上以鈦制緊固件代替鋼制緊固件后���,其結(jié)構(gòu)重量減輕1814kg��;美

國(guó)C-5A飛機(jī)采用鈦合金螺栓后�����,減重約1000kg���;俄羅斯伊爾96飛機(jī)上所使用的鈦標(biāo)準(zhǔn)件達(dá)14.2萬(wàn)件,減重

約600kg����。同時(shí)�,TC4鈦合金與Ti-45Nb合金搭配����,制成的雙金屬鉚釘已經(jīng)在空客和波音飛機(jī)上獲得大量

應(yīng)用[6-8]。鈦合金緊固件還具有優(yōu)異的耐腐蝕性能�,其正電位性能與碳纖維復(fù)合材料相匹配,能夠有效防止緊固件的電偶腐蝕�����。

目前�����,鈦合金緊固件已經(jīng)成為先進(jìn)民用飛機(jī)和軍用飛機(jī)必不可少的關(guān)鍵材料[9-14]�。

TC4鈦合金是國(guó)內(nèi)外應(yīng)用最為廣泛的鈦合金,也是航空緊固件使用最為普遍的鈦合金���。前期研究表明�,顯微

組織參數(shù)對(duì)TC4鈦合金的拉伸性能以及疲勞性能有著顯著影響[15-17]�����。但關(guān)于不同類(lèi)型顯微組織對(duì)TC4鈦合

金拉伸�、疲勞等綜合性能影響的研究尚不透徹,而這些恰好是緊固件制造最為關(guān)心的問(wèn)題�。為此,研究了

TC4鈦合金絲材不同微觀組織類(lèi)型對(duì)其力學(xué)性能的影響���,以期為生產(chǎn)企業(yè)合理選擇TC4鈦合金緊固件的熱處理

制度提供一定的參考�。

1���、實(shí)驗(yàn)

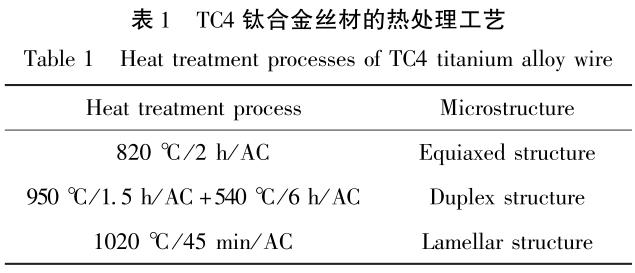

實(shí)驗(yàn)材料為經(jīng)過(guò)α+β兩相區(qū)軋制變形的規(guī)格為?20mm的TC4鈦合金絲材�,其相變點(diǎn)為992℃��。按照表1中3種

不同工藝對(duì)TC4鈦合金絲材進(jìn)行熱處理���,分別獲得等軸�、雙態(tài)�����、片層3種典型組織���。采用掃描電子顯微鏡(SEM)和透射電子顯微鏡(TEM)觀察微觀組織�。采用Instron-4507萬(wàn)能試驗(yàn)機(jī)進(jìn)行拉伸性能測(cè)試。

采用SEM-SERVO原位疲勞試驗(yàn)機(jī)進(jìn)行疲勞試驗(yàn)�,應(yīng)力比R=0.1。

2�、結(jié)果與分析

2.1微觀組織特征

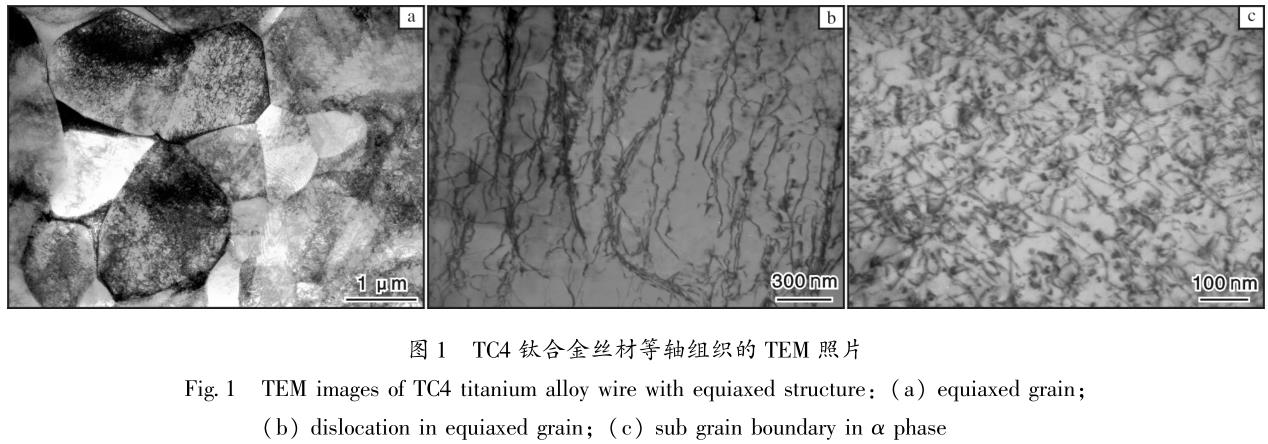

TC4鈦合金絲材經(jīng)相變點(diǎn)以下(820℃)熱處理獲得等軸組織,其TEM照片如圖1所示�。

TC4鈦合金經(jīng)過(guò)大變形量軋制后,內(nèi)部組織結(jié)構(gòu)得到充分的變形和破碎�,獲得的等軸晶粒均勻細(xì)小,α晶粒

尺寸約為1μm(圖1a)�����。進(jìn)一步觀察���,大部分等軸晶粒內(nèi)位錯(cuò)聚集���,位錯(cuò)密度較高,或排列整齊或交織成網(wǎng)

狀(圖1b)�,這些都反映了α相形變的特征。等軸組織內(nèi)部存在大量亞晶界��,α相本身沒(méi)有發(fā)生再結(jié)晶(圖1

c)�����。TC4鈦合金形變加工和熱處理過(guò)程中,晶粒不斷細(xì)化����,晶界面積不斷增加����,以致阻礙位錯(cuò)運(yùn)動(dòng)的障礙越

來(lái)越多,位錯(cuò)密度增大���,從而起到增加材料強(qiáng)度的效果��。

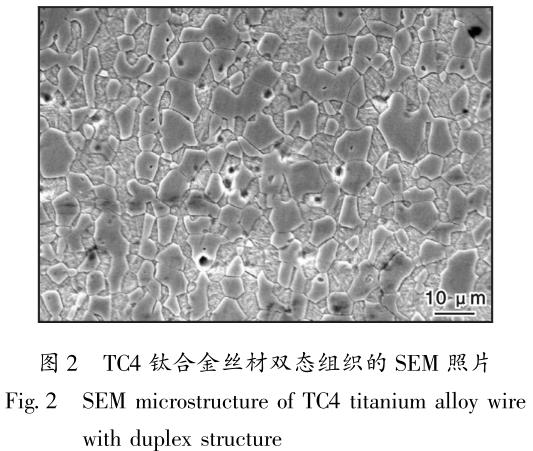

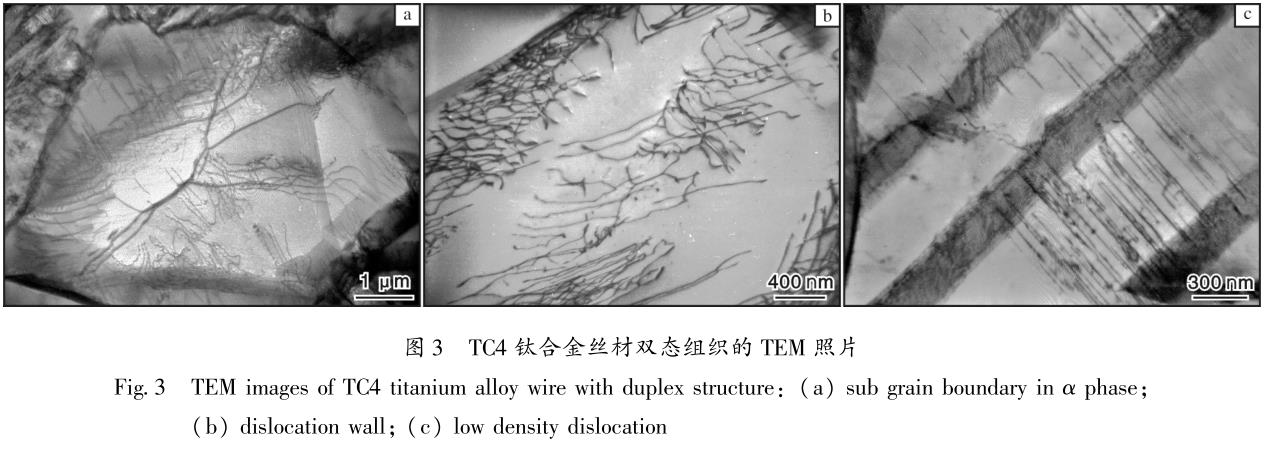

圖2為T(mén)C4鈦合金絲材經(jīng)固溶時(shí)效處理后雙態(tài)組織的SEM照片�����,其球狀初生α相尺寸約為10μm����。圖3為T(mén)C4

鈦合金絲材雙態(tài)組織的TEM照片��。在雙態(tài)組織中�,相鄰的球狀α相之間依然存在一定數(shù)量的亞晶界(圖3a

)。球狀α相內(nèi)位錯(cuò)密度不高�����,少量位錯(cuò)排列成位錯(cuò)墻(圖3b)。排列整齊的位錯(cuò)墻及低的位錯(cuò)密度表明��,α

相發(fā)生了靜態(tài)回復(fù)和再結(jié)晶�。片狀α相內(nèi)及α/β相界面上仍有一定數(shù)量的位錯(cuò)(圖3c),但是與等軸組織相

比�����,位錯(cuò)密度顯著下降����。

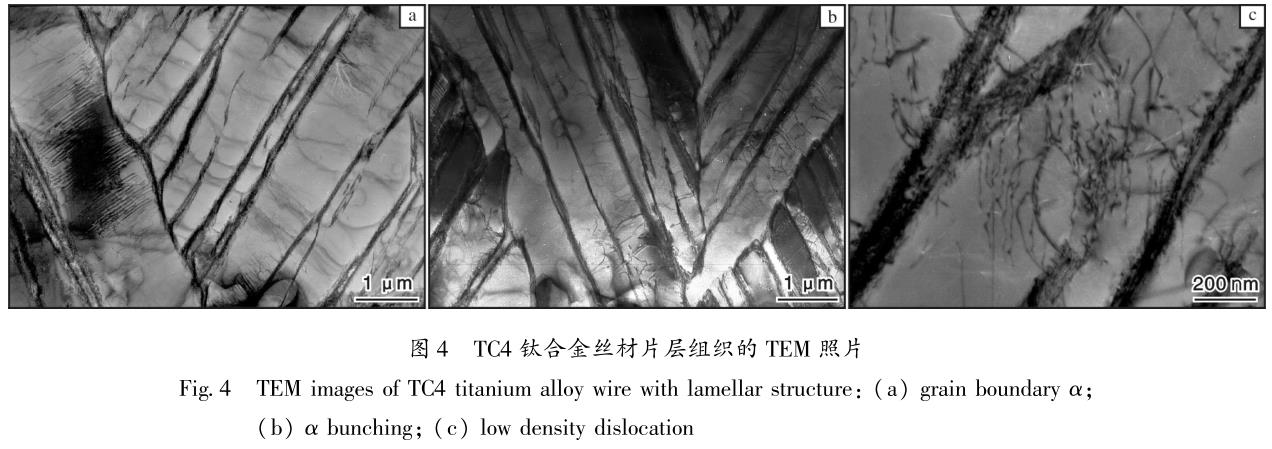

TC4鈦合金絲材在相變點(diǎn)以上(1020℃)熱處理獲得片層組織,其TEM照片如圖4所示��。在相變點(diǎn)以上經(jīng)過(guò)一

定時(shí)間的保溫����,TC4鈦合金絲材片層組織的β晶粒不斷長(zhǎng)大,平均尺寸約為300μm�。在單個(gè)β晶粒內(nèi)可以看

到不同方向的α集束(圖4b),α片的厚度平均約為1μm��,不同方向的片狀α相內(nèi)及α/β相界面上仍有一

定數(shù)量的位錯(cuò)(圖4c)��,但位錯(cuò)密度較低。

2.2顯微組織類(lèi)型對(duì)力學(xué)性能的影響

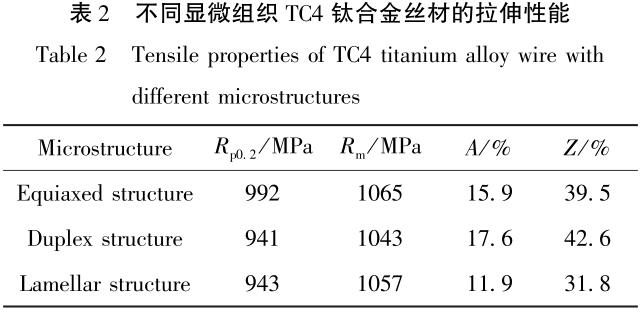

表2為不同顯微組織TC4鈦合金絲材的室溫拉伸性能�����。從表2可以看出����,等軸組織TC4鈦合金絲材的強(qiáng)度最高,

這是由于原始等軸組織α晶粒細(xì)小且具有較高的位錯(cuò)密度��。塑性方面�����,雙態(tài)組織最好�,片層組織最差����,這是

因?yàn)槠瑢咏M織原始β晶粒粗大,滑移系少���,變形協(xié)調(diào)能力較弱����,導(dǎo)致其塑性較低。

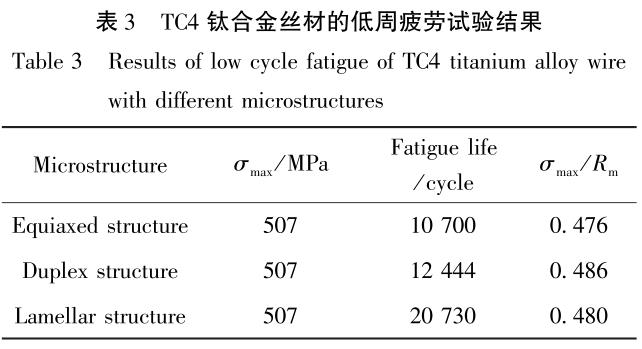

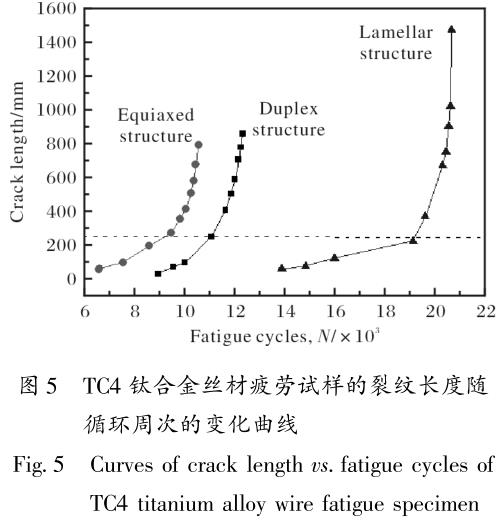

表3為應(yīng)力比R=0.1時(shí)3種顯微組織的TC4鈦合金絲材的低周疲勞試驗(yàn)結(jié)果�。其中,σmax為最大加載應(yīng)

力���。圖5為不同顯微組織TC4鈦合金絲材疲勞試樣在不同循環(huán)周次下的裂紋擴(kuò)展長(zhǎng)度���。由圖5可見(jiàn),當(dāng)裂紋尺

寸<250μm時(shí)�����,不同顯微組織TC4鈦合金絲材對(duì)應(yīng)的裂紋擴(kuò)展速率有很大差異���,片層組織的擴(kuò)展速率最低�,

等軸組織最高�。但當(dāng)裂紋長(zhǎng)度>250μm時(shí),3種組織的裂紋擴(kuò)展速率無(wú)顯著差異��。

等軸組織初始位錯(cuò)密度較高����,當(dāng)裂紋遇到等軸α相時(shí)直接穿過(guò),α相界存在的少量殘余β相對(duì)疲勞裂紋擴(kuò)展

的阻礙作用較小,因而疲勞壽命較低��。片層組織的疲勞壽命最高�����,這是由于片層組織能夠改變裂紋擴(kuò)展方向

以及產(chǎn)生二次微裂紋分支�����。裂紋擴(kuò)展中遇到塑性較好的β相時(shí)�����,擴(kuò)展路徑發(fā)生偏轉(zhuǎn)�����,改為沿α/β相界面進(jìn)

行���,從而使得裂紋總長(zhǎng)度增加,消耗的能量也相應(yīng)增加����,疲勞壽命增大。片層組織的疲勞壽命與β相的厚度

密切相關(guān),只有當(dāng)β相的厚度足夠大時(shí)���,才能夠吸收裂紋尖端塑性變形過(guò)程產(chǎn)生的能量從而延緩裂紋擴(kuò)展速

率��。對(duì)于雙態(tài)組織��,通過(guò)增加片狀α相的體積分?jǐn)?shù)(通過(guò)提高變形溫度或在兩相區(qū)較高溫度熱處理)可增大裂

紋擴(kuò)展抗力��,提高疲勞性能����。綜合考慮TC4鈦合金絲材的力學(xué)性能和工藝塑性��,應(yīng)選擇雙態(tài)組織作為產(chǎn)品的

最終組織狀態(tài)����。

3、結(jié)論

(1)TC4鈦合金絲材經(jīng)不同工藝熱處理后得到的3種不同顯微組織中��,等軸組織α晶粒最為細(xì)小且具有較高的

位錯(cuò)密度�,表現(xiàn)出較高的拉伸強(qiáng)度;雙態(tài)組織中存在不同形態(tài)的α相����,具有最好的塑性;片層組織原始β晶

粒粗大,塑性最低��。

(2)片層組織TC4鈦合金絲材的疲勞性能最好���。當(dāng)疲勞裂紋長(zhǎng)度<250μm時(shí)�����,不同顯微組織對(duì)應(yīng)的裂紋擴(kuò)展速

率差異較大�,片層組織的擴(kuò)展速率最低�����,等軸組織最高�����。當(dāng)裂紋長(zhǎng)度>250μm時(shí)�,3種顯微組織的裂紋擴(kuò)展

速率無(wú)顯著差異����。

(3)綜合考慮TC4鈦合金絲材的力學(xué)性能和工藝塑性,應(yīng)選擇雙態(tài)組織作為產(chǎn)品的最終組織狀態(tài)�����。

參考文獻(xiàn)

[1]朱知壽.我國(guó)航空用鈦合金技術(shù)研究現(xiàn)狀及發(fā)展[J].航空材料學(xué)報(bào),2014���,34(4):44-50.

[2]陳軍�,王廷詢(xún)��,周偉����,等.國(guó)內(nèi)外船用鈦合金及其應(yīng)用[J].鈦工業(yè)進(jìn)展,2015���,32(6):8-12.

[3]賈翃����,逯福生��,郝斌.2020年中國(guó)鈦工業(yè)發(fā)展報(bào)告[J].鈦工業(yè)進(jìn)展���,2021���,38(2):34-41.

[4]許天才����,彭曉東�����,姜軍偉����,等.鈦合金連接異種材料新技術(shù)的研究應(yīng)用[J].稀有金屬,2014����,38(4):711

-719.

[5]李永華,張文旭�,陳小龍,等.海洋工程用鈦合金研究與應(yīng)用現(xiàn)狀[J].鈦工業(yè)進(jìn)展�����,2022����,39(1):43-

48.

[6]ZornG����,LesmanA����,GotmanI.Oxideformationonlow

modulusTi45Nballoybyanodicversusthermaloxidation

[J].Surface&CoatingsTechnology.2006��,201(3/4):

612-618.

[7]GodleyR���,StarosvetskyD��,GotmanI.Corrosionbehavio

rofalowmodulusβ-Ti-45%Nballoyforuseinmedicalimpla

nts

[J].JournalofMaterialsScience:MaterialsinMedicine

���,2006,17:63-67.

[8]FengXJ���,MacakJM����,SehmukiP.Flexibleself-organiza-

tionoftwosize-scalesoxideannotatesonTi45Nballoy[J

].ElectrochemistryCommunications�����,2007��,9(9):2403-2407.

[9]張慶玲,王慶如���,李興無(wú).航空用鈦合金緊固件選材分析[J].材料工程��,2007(1):11-14+18.

[10]FerreroJG.Candidatematerialsforhigh-strengthfa

stenerapplicationsinboththeaerospaceandautomoti

veindustries[J].

JournalofMaterialsEngineeringandPerformance����,

2005�����,14(6):691-696.

[11]BoyerRR���,BriggsRD.TheuseofBtitaniumalloysin

theaerospaceindustry[J].JournalofMaterialsEngine

er-ingandPerformance���,2005,14(6):681-685.

[12]WeissI�����,SemiatinSL.

Thermomechanicalprocessingofbetatitaniumalloys-

anoverview[J].MaterialsScienceandEngineeringA����,1998

����,243:46-65.

[13]沙愛(ài)學(xué)�����,王慶如���,李興無(wú).航空用高強(qiáng)度結(jié)構(gòu)鈦合金的研究及應(yīng)用[J].稀有金屬,2004����,28(1):239-

242.

[14]趙慶云,徐峰.航空緊固件用鈦合金的研究進(jìn)展[J].中國(guó)有色金屬學(xué)報(bào)��,2010�,20(S1):1021-1023.

[15]李華,賀飛�����,馬英杰����,等.TC4鈦合金兩種顯微組織的緊固孔原始疲勞質(zhì)量研究[J].航空材料學(xué)報(bào)�����,

2013�����,33(2):81-86.

[16]魯媛媛�,馬保飛��,劉源仁.固溶處理溫度對(duì)TC4鈦合金組織和性能的影響[J].金屬熱處理����,2019,44

(6):153-158.

[17]魏鑫�,趙興東,李昌永�����,等.熱處理制度對(duì)TC4鈦合金風(fēng)扇盤(pán)組織和性能的影響研究[J].中國(guó)材料進(jìn)展

���,2017��,36(7/8):588-593.

相關(guān)鏈接