電弧3D打印��,又稱電弧增材制造,增材制造(AdditiveManufacturing�����,AM)技術是基于離散����、堆積原理,根據(jù)零件的三維模型采用材料逐層堆積成形三維實體[1]����,集成了數(shù)字建模技術、機電控制技術����、材料科學與化學等方面的前沿技術知識,該技術不需要經(jīng)過成形����、焊接、裝配等工序�����,可一次性制造大型金屬整體結(jié)構(gòu)件�。金屬增材制造技術的熱源有激光、電子束���、等離子束和電弧等����。用激光和電子束作為熱源,其成形件具有尺寸精度較高��、表面粗糙度低等優(yōu)點���,適合制造結(jié)構(gòu)比較復雜的零件[2]�。但是����,粉末材料易受到污染(比如像鈦粉末極易被氫、氧�、碳和氮等污染),且微小氣孔易在成形件內(nèi)部產(chǎn)生��,進而破壞成形件的力學性能[3]��。與激光及電子束等高能束不同����,電弧增材成形技術主要基于鎢極氬弧焊、熔化極氣體保護焊�����、等離子弧焊等焊接技術發(fā)展而來����,增材成形件具有致密度高、熔敷率高��、原材料利用率高�����、成本低和受污染的可能性較小等優(yōu)點[4-5]�。

TC4(Ti-6Al-4V)鈦合金為α+β型雙相鈦合金,綜合性能優(yōu)異�,廣泛應用于航空航天等領域[6]。由于鈦合金存在成形加工難度高��、加工成本大等缺點���,而增材制造技術有望改變這一局面�,故近年來����,國內(nèi)外眾多學者對電弧增材制造展開廣泛研究。目前增材制造中氣體保護方法主要分為兩種��,即整體保護方式和局部保護方式�。由于整體保護方式存在使用設備造價高�����、洗氣時間長���、效率低、使用場地受限等缺陷�,本實驗選用局部保護方式,采用冷金屬過渡(ColdMetalTransfer��,CMT)焊接技術作為熱源����,該工藝具有熱輸入量低、沉積效率高��、無飛濺���、成形件表面質(zhì)量高等優(yōu)點���,是一種全新的MIG/MAG焊接工藝,成功打印出了多道多層TC4鈦合金試樣塊體��,并初步研究了所制備增材體的顯微組織和力學性能�����。

1、實驗材料與方法

1.1實驗材料

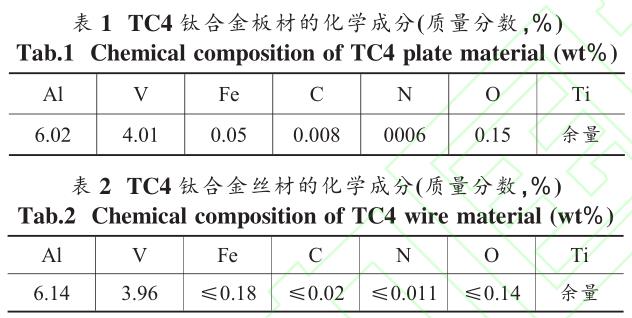

實驗使用的基板為鍛造TC4鈦合金板�,尺寸為100mm×100mm×10mm�����,選用準1.2mm的ERTi-6Al-4V(TC4)絲材作為打印材料�����?����;迮c絲材的化學成分見表1����、2。

1.2實驗方法

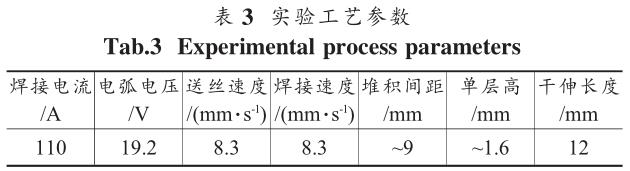

電弧3D打印TC4鈦合金所用成形系統(tǒng)由機器人系統(tǒng)(KR5R1400焊接機器人和KRC4控制柜)���,焊接電源(TPS4000CMT數(shù)字化焊接電源)與送絲系統(tǒng)(CMTVR7000)等組成���。電弧增材前���,將基材表面用角磨機打磨并用丙酮清洗,以去除基材表面氧化層�,同時避免第一層和基板之間產(chǎn)生熔合不良與氣孔等缺陷。實驗開始前�����,首先摸索單道成形參數(shù)���,選取熔高�、熔寬以及鋪展良好的打印參數(shù)��,具體參數(shù)見表3��。實驗采用多道多層堆積的方式�����,增材路徑為Z字形�����,共堆積40層,每層層間隔時間1min����。采用局部保護裝置,保護氣體100%Ar�,送氣量25L/min。打印出TC4鈦合金成形件后���,用線切割從打印成形件中制備水平方向與增材高度方向的拉伸試樣、沖擊試樣以及金相試樣��。金相試樣經(jīng)粗磨�、精磨后拋光,使用Keller試劑腐蝕(HF��、HNO3�����、H2O體積比為1∶2∶68)��,腐蝕時間3s��;在SMZ1500體視顯微鏡上進行低倍組織觀察��,在OlymplusGX51光學顯微鏡上進行高倍顯微組織觀察�;采用BrukerD8X射線衍射儀(XRD)進行試樣組織結(jié)構(gòu)分析����;采用HVS-1000Z型數(shù)顯微硬度計測量增材體的顯微硬度���,從基板處開始測量���,每隔0.5mm測一次,直至試樣頂部����;按照GB/T228-2010《金屬材料室溫拉伸試驗方法》制備拉伸式樣,采用長春機械科學研究院生產(chǎn)的DNS系列電子萬能試驗機進行室溫拉伸性能測試�����,加載速率0.2mm/min�����;根據(jù)GB/T229-2007《金屬材料夏比擺錘沖擊試驗方法》制備標準的U形缺口沖擊試樣��,試樣尺寸為55mm×10mm×10mm�����,深度為2mm;采用FEIQuanta250F場發(fā)射環(huán)境掃描電鏡(SEM)對拉伸試樣斷口�、沖擊試樣斷口等進行分析。

2�����、實驗結(jié)果與分析

2.1宏觀形貌

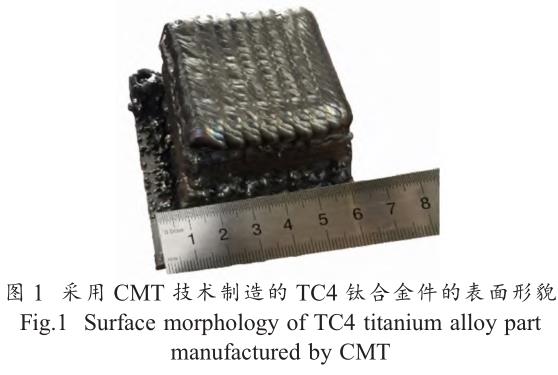

圖1為采用CMT技術制造的TC4鈦合金件的表面形貌���??煽闯?���,所制備的增材體成形較為規(guī)整����,表面無明顯氣孔;在打印過程中由于熱積聚量過大而導致基材存在局部輕微翹曲變形����,無明顯其他缺陷,表觀形貌良好�����。

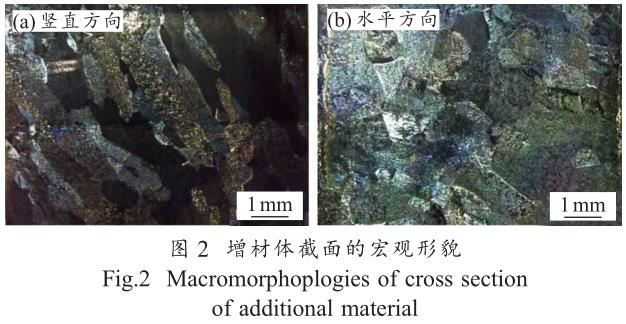

圖2給出了增材體在體視顯微鏡下豎直方向截面與水平方向截面的宏觀形貌。從圖2(a)可觀察到底部少量等軸晶以及貫穿多個打印層外延生長的粗大β柱狀晶�����;圖2(b)給出了β柱狀晶在體視顯微鏡下的截面圖�,經(jīng)測量,β柱狀晶寬度約0.6~3mm�����,與TIG快速成型的TC4鈦合金[7-9]�、電子束增材制造的TC4鈦合金[10]等相比,采用CMT工藝增材的TC4鈦合金有著更小的晶粒尺寸�。在增材過程中,增材初期基板的散熱作用比較明顯�����,打印層有著較大的冷卻速率��,晶粒形態(tài)以等軸晶為主��。在打印過程中絲材在電弧與基體的相互作用下形成熔池�����,在熔池凝固時,熔池中絕大部分熱量以熱傳導的方式通過基體沿垂直向下的方向散失�,部分通過相鄰焊道散失。

當增材層高度不斷增高����、熱累積量逐漸積聚,熱量主要向下傳遞到已經(jīng)成形的增材體上��,且溫度梯度在增材高度方向的分量最大�,即沿增材高度方向的熱分量大于其它方向的,故晶粒向上呈柱狀晶生長��,并在生長過程中會淘汰掉與增材高度方向偏差較大的晶粒[11]����。在多層打印中���,打印形成新層時���,電弧會重熔掉前一打印層甚至前兩層的金屬,即與新送入的焊絲一起被熔入熔池��,凝固時晶粒又將逆著熱流方向延續(xù)前一層的柱狀晶晶粒取向繼續(xù)向上生長,進而柱狀晶得到了充分長大�,最終形成貫穿多個打印層的β柱狀晶。

2.2微觀組織特征

2.2.1頂層微觀組織

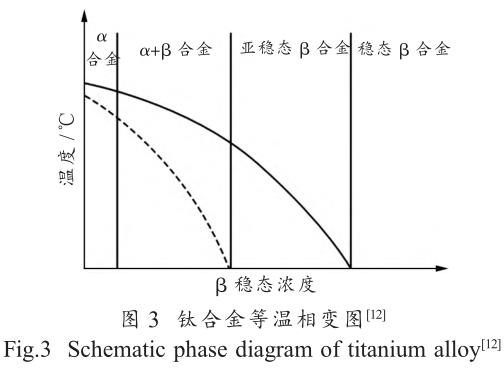

在增材成型件橫截面頂層��,可觀察到α'相��、αm相�����、少量網(wǎng)籃組織以及β相�。據(jù)圖3鈦合金等溫相變圖[12]所示,當溫度高于液相線溫度時����,α+β兩相則會轉(zhuǎn)變?yōu)橐簯B(tài)β相;當溫度下降時���,則生成固態(tài)體心立方β相��。

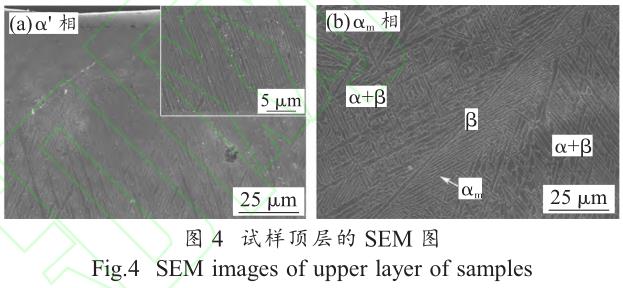

圖4為試樣頂層的SEM圖��。從圖4(a)局部放大圖(右上角)可看到針狀α'相���,α'相是β相轉(zhuǎn)變成α相的過渡相�。由于增材體表層冷卻速率較大��,且沒有經(jīng)歷后續(xù)重熔以及熱累積作用�,保留了類鑄態(tài)組織,即當冷卻速率超過一定值時���,β邛α相變會以無擴散的切變方式進行�����,此時合金元素來不及析出����,形成α相的過飽和固溶體α'相[13]�����。如圖4(b)所示���,β晶界處存在塊體αm相�����,αm相是由β相在冷卻過程中發(fā)生固態(tài)轉(zhuǎn)變形成的���,其尺寸大小與冷卻速度和成分偏析有關[14],α穩(wěn)定元素Al在晶界上的富集以及較慢的冷卻速度(20~410℃/s)���,都會使αm相的尺寸增大�����。

2.2.2增材體微觀組織

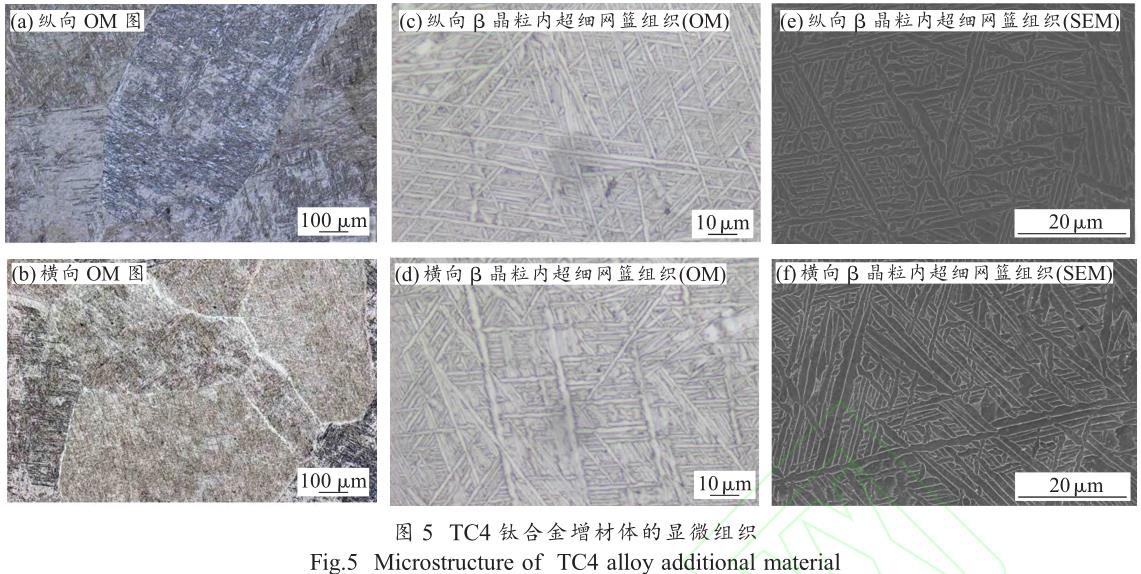

增材體的微觀組織主要由網(wǎng)籃組織�、片層組織�、少量殘余α'相以及β相組成。圖5(a)�、(b)分別為增材高度方向(縱向)與水平打印方向(橫向)的顯微組織圖。從圖5(a)可觀察到外延生長的粗大β柱狀晶���,圖5(b)為大量β柱狀晶的橫截面�����。從圖5(c)~(f)可觀察到粗大柱狀晶內(nèi)部為細小均勻的網(wǎng)籃狀組織����,經(jīng)測量其片層寬度為1.2~3.0μm����。由于CMT工藝的熱輸入量較低���,熔滴冷卻速度快,在打印過程中易以切變形式形成馬氏體α'���,對于已經(jīng)凝固的某一點來說����,在繼續(xù)打印時會經(jīng)歷后續(xù)的局部重熔����。即不斷經(jīng)歷升溫與降溫的過程,當該點溫度在相變點溫度以上且冷卻速度達到馬氏體轉(zhuǎn)變條件時��,會生成馬氏體α'�����;反之�����,在該點溫度低于相變點溫度或冷卻速度較低時,針狀馬氏體便會轉(zhuǎn)變成片狀網(wǎng)籃組織��。從圖5(f)可觀察到��,有少量α集束沿β晶界的邊界析出在增材過程中��,熔滴過渡到熔池內(nèi)�,隨著焊槍向前移動�,熔池末端開始凝固;當熔滴冷卻至β相變點以下時����,初生α相優(yōu)先在晶界形核且向晶內(nèi)生長,沿晶界α相生長為相互平行的α片層����,且較快的冷卻速度使得晶內(nèi)不同位向的α形核率較高,α集束尺寸較小����,α片層變短且互相交錯,形成網(wǎng)籃組織�����。

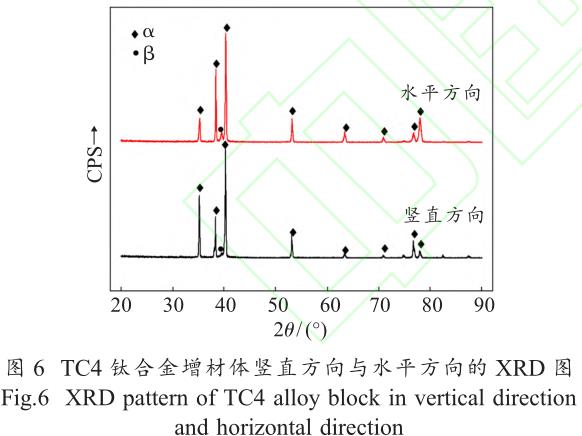

Safdar等[15]研究表明,在TC4鈦合金的XRD中�,大多數(shù)峰對應α相,β相在衍射角2θ=39.65°處對應(110)衍射峰.從圖6增材體的XRD圖可知�,增材體主要由α相與β相組成,且增材體豎直方向與水平方向物相基本一致���,無明顯差別�。電弧3D打印TC4鈦合金增材體���,橫縱截面的β晶粒內(nèi)顯微組織相近��,均為互相交錯的α片層和片間β相組成的網(wǎng)籃組織�����。

2.3力學性能分析

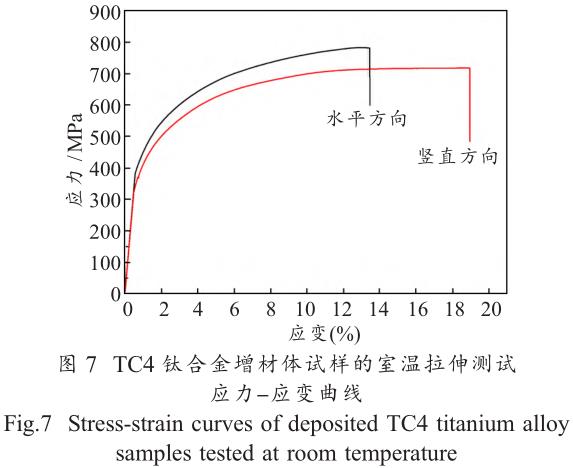

電弧3D打印TC4鈦合金試樣的顯微硬度略高于基材硬度�。在增材體中下部��,硬度較表層稍低���,這是因為中下部區(qū)域在增材過程中熱積累量加劇���,使得α相粗化,導致其硬度較表層低,約為330HV0.5��。由于增材體頂層冷卻速度較快��,且沒有經(jīng)過多次重熔與熱積聚的影響�,存在大量的針狀馬氏體α'相���,α'相為過飽和固溶體��,硬度大��,所以增材體表層硬度較大��,約為360HV0.5��。圖7為電弧3D打印TC4鈦合金試樣的室溫拉伸應力-應變曲線��?���?芍?�,電弧3D打印TC4鈦合金的拉伸性能具有明顯的各向異性�����,試樣沿增材高度方向的抗拉強度為720MPa,拉伸應變約為19%��。

沿水平打印方向的抗拉強度為760MPa���,拉伸應變?yōu)?3%��。即增材體增材高度方向的拉伸強度低于水平打印方向的�����,而拉伸塑性則優(yōu)于水平打印方向��。

Wang等[16]研究表明�����,沉積態(tài)樣品在拉伸變形期間�����,載荷在穿過β柱狀晶粒晶界時��,會使得晶界α提前失效���。Baufeld等[17]研究發(fā)現(xiàn)�,沉積態(tài)拉伸性能具有各向異性的原因是存在外延生長的β柱狀晶�,即水平打印方向的拉伸件相對于增材高度方向的晶粒尺寸更細小,即包含更多的晶界��,而晶界的存在會導致更大可能性的失效����。即增材體在水平打印方向存在較多的晶界���,在變形過程中晶界會對位錯滑移有較強的阻礙作用�����,故強度較大而塑性略低����。反之���,增材高度方向上的β柱狀晶近似平行于拉伸方向�����,晶界在拉伸過程中對位錯滑移有著較弱的阻礙作用����,故增材高度方向拉伸試樣的強度略低而塑性較高。

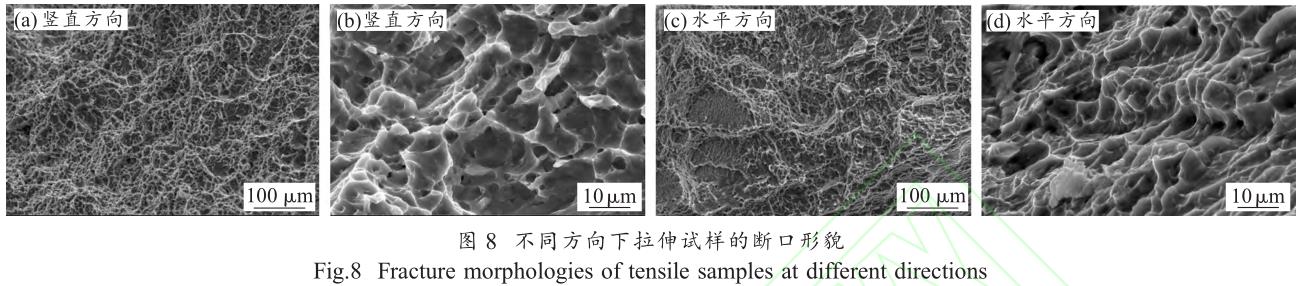

結(jié)合圖8給出的拉伸斷口形貌�,經(jīng)比較兩個方向拉伸試樣的韌窩形貌發(fā)現(xiàn),沿增材高度方向拉伸試樣的韌窩深度大且韌窩數(shù)量多���,即塑性較好���。而水平打印方向斷口微觀形貌中韌窩較淺,類似于解理面�����,該斷口形貌的出現(xiàn)說明其塑性一般��,這印證了試樣拉伸性能的測試結(jié)果�����。

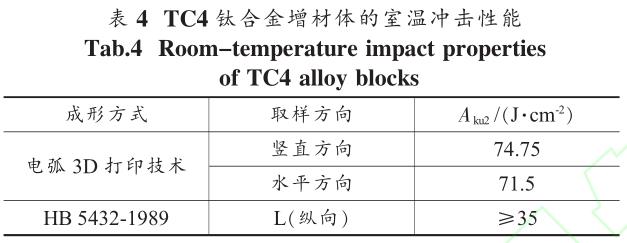

表4給出了電弧3D打印增材體試樣的室溫沖擊性能�。可看出,TC4鈦合金件的沖擊韌性沒有表現(xiàn)出明顯的各向異性,增材高度方向與水平打印方向的沖擊韌度均達到70J/cm2�����,高于HB5432-1989標準要求,抗沖擊韌性較好�。由于相鄰β晶粒內(nèi)存在取向不同的片狀α相,這會使試樣在斷裂時的裂紋擴展方向發(fā)生改變���,即斷裂時需要消耗更多的能量�����,故沖擊韌性較大���。

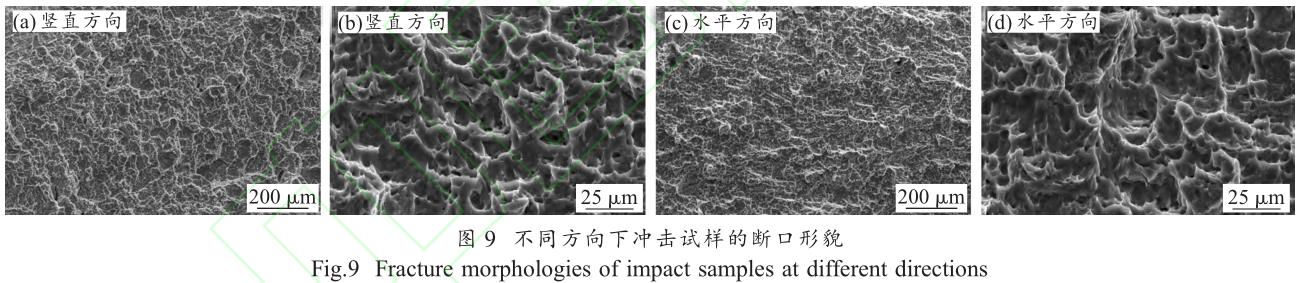

圖9為增材體試樣豎直方向與水平方向的室溫沖擊斷口形貌?����?煽吹?���,斷口處均存在韌窩�,部分韌窩底部有小孔洞,斷口韌窩特征明顯�����;且增材高度方向與水平打印方向的斷口處韌窩無明顯差異,這與沖擊實驗所得到的數(shù)據(jù)結(jié)果一致����。

3、結(jié)論

(1)采用CMT技術制備的TC4鈦合金增材體����,宏觀形貌良好。近基板處為等軸晶組織���,隨著打印過程的進行��,逐漸生成外延生長的β柱狀晶���。

(2)電弧3D打印TC4鈦合金增材體近表層主要分布針狀α'相,中下部主要有網(wǎng)籃組織��、片層組織��、少量殘余α'相以及β相組成�,且增材高度方向與水平打印方向組織無明顯差異。

(3)硬度近基材處較小���,中上部硬度較大�,增材體頂層硬度達到最大值。粗大β柱狀晶組織的存在��,導致材料拉伸性能的各向異性���,即沿水平方向拉伸強度較高�,沿增材高度方向拉伸塑性較好���。沖擊韌性沒有明顯的各向異性�,且增材高度方向與水平方向的沖擊韌度均達到70J/cm2��,高于HB5432-1989標準的要求���。

參考文獻:

[1]熊?��。?多層單道 GMA 增材制造成形特性及熔敷尺寸控制[D].哈爾濱:哈爾濱工業(yè)大學���,2014.

[2]尹博���,趙鴻����,王金彪��,等.鈦合金電弧增材制造技術研究現(xiàn)狀及發(fā)展趨勢[J].航空精密制造技術��,2016���,52(4):1-3.

[3]Slotwinski J A��, Garboczi E J�, Hebenstreit K M.Porosity measurements and analysis for metal additive manufacturing process control[J].Journal of Research of the National Institute of Standards and Technology���,2014����,119:494-528.

[4]Mughal M P��, Fawad H���,Muft R A.Three-dimensional finite-element modelling of deformation in weld-based rapid prototyping [J].Proceedings of the Institution of Mechanical Engineers��,Part C:Journal of Mechanical Engineering Science���,2006���,220(6):875-885.

[5]楊海歐,王健����,周穎惠,等.電弧增材制造技術及其在TC4鈦合 金 中 的 應 用 研 究 進 展 [J]. 材 料 導 報 �����,2018����,32 (11):1884-1890.

[6]萊茵斯 C,皮特爾斯 M�����,陳振華����,等.鈦與鈦合金[M].北京:化學工業(yè)出版社,2005.

[7]Baufeld B�, Biest O, Gault R.Microstructure of Ti-6Al-4V specimens produced by shaped metal deposition[J]. International Journal of Materials Research����,2009,100(11):1536-1542.

[8]Baufeld B�, iest O, Gault R.Additive manufacturing of Ti-6Al-4V components by shaped metal deposition:microstructure and mechanical properties[J].Materials &Design��,2010���,31:106-111.

[9]Brandl E����, Baufeld B�����, Leyens C�����, et al.Additive manufactured Ti-6Al-4V using welding wire:comparison of laser and arc beam deposition and evaluation with respect to aerospace material specifications [J].Physics Procedia�,2010 (5):595-606.

[10]Tan Xipeng, Kok Yihong, Tan Yujun��, et al.Graded microstructure and mechanical properties of additive manufactured Ti-6Al-4V via electron beam melting [J].Acta Materialia���,2015��,97:1-16.

[11]楊光��,鞏水利�,鎖紅波���,等.電子束快速成形 TC18 合金多次堆積的組織特征研究[J].航空制造技術�,2013(8):71-74.

[12]Lutjering G��, Williams J C.Titanium [J].2nd edition Berlin��,Germany:Springer-Verlag��,2007.

[13]辛社偉�����,趙永慶.鈦合金固態(tài)相變的歸納與討論(Ⅵ)-阿爾法[J].鈦工業(yè)進展�����,2013,30(4):1-8.

[14]Ahmed T�,Rack H J.Phase transformations during cooling in α+β titanium alloys [J].Materials Science and Engineering A����,1998,243(1/2):206-211.

[15]Safdar A�,Liu Yingwei, Snis A�����, et al.Evaluation of microstructural development in electron beam melted Ti-6Al-4V [J].Materials Characterization�����,2012���,65:8-15.

[16]Wang Fude�, Williams S�����, Colegrove P,et al.Microstructure and mechanical properties of wire and arc additive manufactured Ti-6Al-4V [J].Metallurgical and Materials Transactions A���,2013�,44(2):968-977.

[17]Baufeld B����,Brandl E,Biest O.Wire based additive layer manufacturing:comparison of microstructure and mechanical properties of Ti-6Al-4V components fabricated by laser-beam deposition and shaped metal deposition [J].Journal of Materials Processing Tech�,2011,211(6):1146-1158

相關鏈接