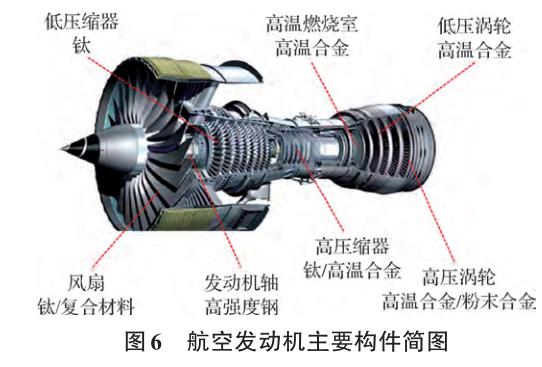

鈦合金具有材質(zhì)輕����、比強(qiáng)度高��、生物相容性好�、耐腐蝕等特性,廣泛應(yīng)用于航空航天����、醫(yī)療、化工和船舶制造等領(lǐng)域���,其中鈦合金在航空領(lǐng)域的應(yīng)用潛力最大��。鈦合金可用于機(jī)身蒙皮��、隔框��、大梁��、艙門��、起落架���、翼肋、緊固件導(dǎo)管��、拉桿等部件�,除此之外,鈦合金在航空發(fā)動機(jī)領(lǐng)域也有一定的應(yīng)用���,可用于航空發(fā)動機(jī)的轉(zhuǎn)動部件���,如風(fēng)扇、高壓壓氣機(jī)盤和葉片等�。合格的球形鈦合金粉末應(yīng)具備氧含量低(小于0.15%)、球形度高���、松裝密度高��、流動性好���、粒度細(xì)���、粒徑分布窄等特點(diǎn),適用于增材制造技術(shù)(Additive manufacturing����,AM)。

增材制造是一種先進(jìn)的金屬材料快速成形技術(shù)����,該技術(shù)基于數(shù)字模型文件,使用金屬粉末材料通過逐層打印構(gòu)建制件��,也稱為3D打印技術(shù)[1-4]�����。

作為一種全新的金屬材料制造工藝[5-7]�,鈦合金增材制造技術(shù)在航空構(gòu)件的生產(chǎn)應(yīng)用中具有突出的優(yōu)勢,主要體現(xiàn)在以下幾個方面:縮短產(chǎn)品交付周期�、提高材料利用率、優(yōu)化零件結(jié)構(gòu)�����、減輕質(zhì)量、降低應(yīng)力集中���、增加使用壽命���、便于零件的維修和成形��,并且可以與傳統(tǒng)制造技術(shù)互補(bǔ)���。2013年��,北京航空航天大學(xué)采用增材制造技術(shù)開發(fā)了殲-31戰(zhàn)斗機(jī)鈦合金主要承重部件的加強(qiáng)框架�����,與鍛造技術(shù)相比����,該大型復(fù)雜整體部件的鈦合金材料利用率提高了5倍�,制造周期縮短了2/3,成本降低了1/2[8-9]��,同時,增材制造產(chǎn)品晶粒細(xì)小��,成分均勻���,性能優(yōu)良���,部件性能可逐點(diǎn)控制,沒有壁厚位置效應(yīng)���,減少了傳統(tǒng)鑄造和鍛造的宏觀冶金缺陷和偏析�����,同時擺脫了傳統(tǒng)冶金工藝對合金成分的限制[10-13]��。鈦合金增材制造技術(shù)是目前最具潛力的航空構(gòu)件制造技術(shù)�����,值得重點(diǎn)關(guān)注�����,因此�,介紹了球形鈦合金粉末制備技術(shù)和增材制造技術(shù)的特點(diǎn),提出了球形鈦合金粉末制備技術(shù)的發(fā)展趨勢�,并為鈦合金增材制造技術(shù)在航空領(lǐng)域的發(fā)展提供了新的思路。

1��、球形鈦合金粉末制備技術(shù)

目前���,根據(jù)鈦合金粉末的形貌特征可將現(xiàn)有制備技術(shù)分為兩種�,一是非球形鈦粉制備技術(shù)��,包括氫化脫氫法�����、熱還原法(以TiO2和TiCl4為原料)�、熔鹽電解法等����,目前氫化脫氫法成本較低,可制備微細(xì)粉末����,但氧氮雜質(zhì)較高,應(yīng)用較廣的還是Kroll法即金屬M(fèi)g還原TiCl4制備海綿鈦的技術(shù),熔鹽電解法雖然研究較多但還處于實(shí)驗(yàn)室階段�,該類型制備技術(shù)所得鈦粉多為不規(guī)則形或海綿狀;二是球形粉末鈦粉制備技術(shù)�����,包括等離子旋轉(zhuǎn)電極法�、電極感應(yīng)氣霧化法、射頻等離子球化法���、等離子旋轉(zhuǎn)電極法等[14-17]��。

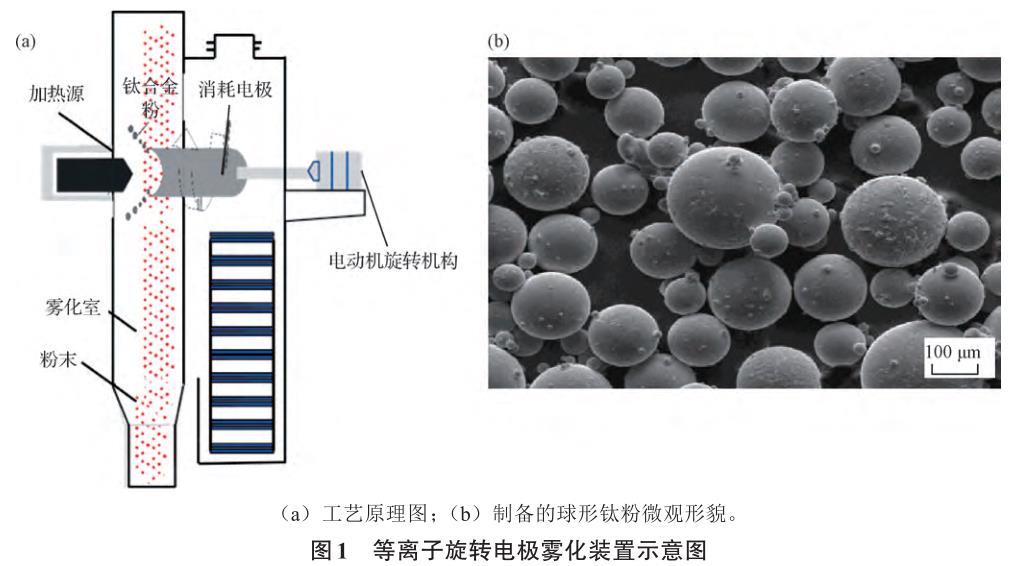

1.1等離子旋轉(zhuǎn)電極霧化法(PREP)

PREP方法是將鈦合金制成電極棒���,然后將其放入傳動裝置中,使其在惰性保護(hù)氣氛中高速離心旋轉(zhuǎn)����,同時通過等離子弧加熱熔化,形成的金屬液膜在離心力的作用下分散并飛離電極棒斷面�����,最后在表面張力的作用下快速凝固��,形成球狀鈦合金粉末[18-19],其裝置的示意圖見圖1�����。

由于電極棒直徑?�。ㄐ∮诘扔?0mm)和轉(zhuǎn)速低��,傳統(tǒng)的PREP法制備的鈦合金粉末球形度雖高��,但粒度相對較粗���,僅適用于激光熔覆技術(shù)(LMD)90~250μm的粒度要求��,難以滿足激光選區(qū)熔化技術(shù)和電子束選區(qū)熔化對粉末粒度的要求����。

研究發(fā)現(xiàn)�,可以通過改變電極棒直徑����、轉(zhuǎn)速和等離子弧電流來控制粉末粒度,比如超高速旋轉(zhuǎn)電極霧化法(SS-PREP)���,該方法適用于制備激光選區(qū)和電子束選區(qū)打印用鈦合金粉末����,所得粉末球形度高,粒度分布窄����,表面干凈,雜質(zhì)少����,無空心粉末,流動性好��;缺點(diǎn)則是粉末制取難度高���、材料利用率低[20-26]�。

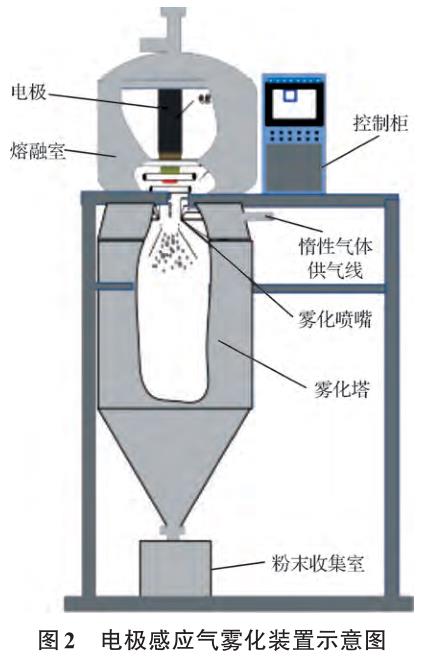

1.2電極感應(yīng)氣霧化法(EIGA)

電極感應(yīng)氣霧化法(EIGA)是在氣體霧化法(GA)技術(shù)基礎(chǔ)上發(fā)展而來�,而GA法是以海綿鈦或鈦合金為原材料,采用高頻感應(yīng)線圈直接將鈦合金熔化����,借助高速氣流沖擊鈦合金熔融液流,將氣體動能轉(zhuǎn)化為液體表面能����,進(jìn)而形成細(xì)小的液滴��,最后冷凝為鈦合金粉末的工藝[27]�����。由于采用感應(yīng)加熱的方式���,避免了鈦合金被坩堝污染的機(jī)會,因此產(chǎn)品純度較高�����,且粉末呈球形��,其斷面呈現(xiàn)極冷凝固組織�,粉末晶粒細(xì)。發(fā)達(dá)國家對采用氣體霧化法制備鈦合金粉末開展了大量的研究工作�����,發(fā)現(xiàn)采用不接觸坩堝的電極感應(yīng)氬氣霧化(EIGA)法��,一定程度上保證了粉末的純凈度���,它是以?50mm或?70mm的棒材為原料���,通過錐形感應(yīng)線圈將鈦合金棒材的尖端熔化形成液流,然后在高速氬氣氣流的作用下霧化成粉�,其裝置的示意圖見圖2。

1.3等離子體霧化(PA)

等離子體霧化技術(shù)突破性地將金屬熔化與氬氣霧化合為一體�,利用等離子火焰瞬時熔化直徑約3mm鈦合金絲材,并利用等離子火炬的氬氣沖量將熔融鈦合金液滴吹散���,霧化過程無外來雜質(zhì)干擾���,產(chǎn)品純度高,采用金屬絲材為原料��,通過調(diào)整金屬絲材給進(jìn)速度獲得特定粒度的高純鈦合金粉末����,該方法顯著提高了鈦合金粉末產(chǎn)品品質(zhì)的穩(wěn)定性[28-32]。

1.4射頻等離子球化技術(shù)(PS)

射頻等離子球化技術(shù)是通過氣流將不規(guī)則的鈦合金氫化脫氫(HDH)粉末通過進(jìn)料槍噴射到高密度等離子火焰中��,再熔化成液體顆粒�,然后在球形液滴的表面張力下自發(fā)凝固成球形顆粒,通常情況下仍需要進(jìn)行后續(xù)的分選作業(yè)和二次球化處理[33-36]��。等離子球化技術(shù)受限于原材料非球形粉末顆粒較少,因此目前生產(chǎn)僅限純鈦��、TC4等少量常規(guī)鈦合金牌號����,而且由于多次制粉,存在混入氧氮等雜質(zhì)元素的問題��。

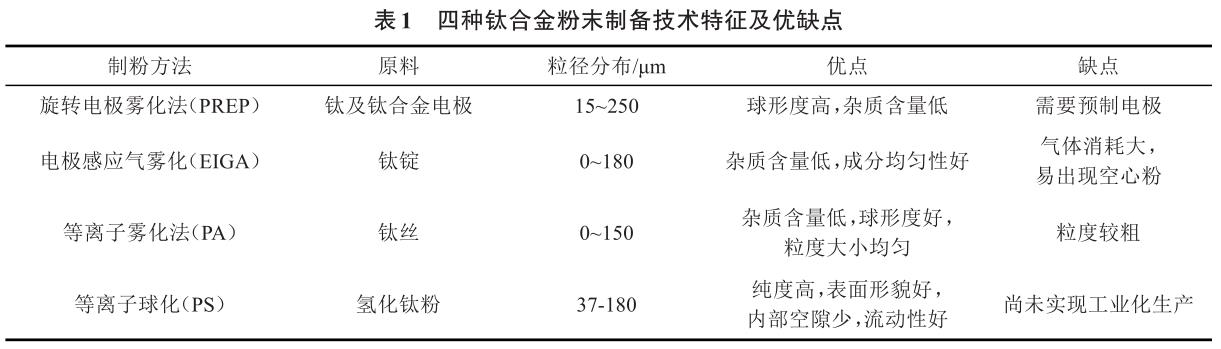

對比以上四種球形鈦合金粉末制備技術(shù)(見表1)�����,PREP和EIGA所得鈦合金粉末球形度高��、粒度細(xì)��、雜質(zhì)含量低���,因此更適用于航空構(gòu)件的增材制造工藝�����。

2��、鈦合金粉末的增材制造技術(shù)及其在航空構(gòu)件制造領(lǐng)域的應(yīng)用

鈦合金在航空領(lǐng)域的應(yīng)用對提高航空發(fā)動機(jī)動力�����、減輕航空零部件的質(zhì)量��、增加航空飛行器的航程和安全性提供了有效保證�,鈦合金的用量也逐漸成為飛機(jī)先進(jìn)性的一個衡量標(biāo)準(zhǔn)��。鈦合金在現(xiàn)代飛機(jī)上的應(yīng)用范圍十分廣泛�,飛機(jī)機(jī)身、液壓管道���、起落架�����、座艙窗戶框架�、蒙皮���、緊固件�、艙門�、機(jī)翼結(jié)構(gòu)、發(fā)動機(jī)��、風(fēng)扇葉片、壓縮機(jī)葉片等部位多采用鈦合金�����。目前���,航空鈦合金構(gòu)件增材制造技術(shù)已經(jīng)成為最具發(fā)展?jié)摿Φ慕饘俨牧霞庸ゎI(lǐng)域之一���。適用于航天航空領(lǐng)域的結(jié)構(gòu)件通常具有復(fù)雜結(jié)構(gòu),且需要

同時具備輕質(zhì)和高強(qiáng)兩個特點(diǎn)��。此外��,一些特殊結(jié)構(gòu)�,例如航空發(fā)動機(jī),還要追求大載荷�、高可靠、長壽命�����,因而要求材料輕質(zhì)����、高強(qiáng)之外��,結(jié)構(gòu)要低缺陷����、高穩(wěn)定性���。因此,相對于傳統(tǒng)的鈦合金加工方法��,增材制造在鈦合金復(fù)雜構(gòu)件成形方面具有明顯的技術(shù)優(yōu)勢�����。

2.1鈦合金的增材制造技術(shù)

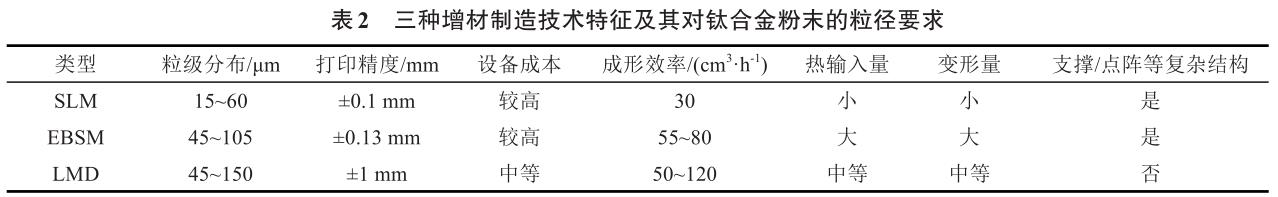

根據(jù)能量來源(激光或電子束)和給粉方式的不同�����,球形鈦合金粉末在航空增材制造的應(yīng)用可分為激光選區(qū)熔化(SLM)���、電子束選區(qū)熔化(EBSM)和激光融化沉積(LMD)[37-45]����。三種增材制造技術(shù)特征及其對鈦合金粉末的粒徑要求如表2所示,對比三種打印技術(shù)發(fā)現(xiàn)增材制造技術(shù)普遍存在打印精度較差�����,打印設(shè)備成本高�����,成形效率低�����,另外航空部件尺寸較大���,而增材制造設(shè)備生產(chǎn)的部件較小���,不能滿足航空大部件的生產(chǎn)要求,而且由于航空構(gòu)件的特殊性��,構(gòu)件復(fù)雜程度也超出常規(guī)構(gòu)件等原因�,因此增材制造設(shè)備高精度、高效率和大型化將是未來的發(fā)展方向��。

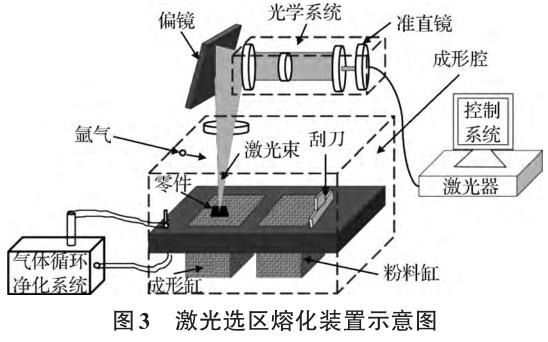

SLM是在激光選區(qū)燒結(jié)(SLS)的基礎(chǔ)上發(fā)展起來的�,其裝置的示意圖如圖3所示����。在計(jì)算機(jī)輔助設(shè)計(jì)(CAD)和制造的幫助下����,基于離散分層疊加原理,SLM使用高能激光束將金屬粉末直接熔化成任意復(fù)雜形狀的三維金屬零件��,節(jié)省了工裝模具�����,并突破了零件復(fù)雜性的限制,是發(fā)展最快的金屬增材制造技術(shù)之一���。在激光選區(qū)熔化技術(shù)方面,鈦合金粉末的非金屬夾雜�����、氣體夾雜�、顆粒尺寸偏差和合金成分偏差等都可能造成增材制造系統(tǒng)粉末床中的不連續(xù)擴(kuò)展,導(dǎo)致工藝失穩(wěn)����、夾雜或孔洞、激光掃描直接或間接造成的氣體吸附導(dǎo)致的孔洞、某些元素夾雜導(dǎo)致的疲勞裂紋源����。例如粉末的球形度會影響粉末的流動性,進(jìn)而影響粉末鋪設(shè)的均勻性����,導(dǎo)致印刷區(qū)域所有部分的金屬熔化不均勻,并直接影響最終零件的密度���;粉末氧含量的增加將導(dǎo)致零件的相對密度和拉伸強(qiáng)度顯著降低���。因此SLM用的球形鈦合金要求粉末粒徑為15~60μm,空心粉含量不大于2%�����,球形度不小于0.9���,氧含量低�����,流動性好���,松裝密度不應(yīng)低于1.9g/cm3�����,振實(shí)密度不應(yīng)低于2.3g/cm3�,同時�,化學(xué)成分應(yīng)符合GB/T3620.1-2016《鈦及鈦合金牌號和化學(xué)成分》的要求。

激光功率�����、掃描速度和艙口距離是決定最終SLM產(chǎn)品性能的三個重要工藝參數(shù)�。在950~1050℃的溫度范圍內(nèi)退火后����,由于冷卻時α馬氏體相的存在,樣品的強(qiáng)度有所提高����。與其他制造方法相比,SLM加工的鈦合金硬度值增加了15%~30%�,抗拉強(qiáng)度值提高了10%~20%。試樣的構(gòu)建方向?qū)煨阅艿挠绊戄^小���。石墨烯/氧化鋯的加入使Ti64SLM合金的強(qiáng)度和硬度有了顯著的提高[46]�。

在SLM過程中通過原位反應(yīng)生成針狀TiB、晶須TiB和粒狀TiC�����。選擇性激光熔化試樣的顯微硬度隨B4C含量的增加而增加�����。B4C為0.05%時���,SLM成形試樣的抗壓強(qiáng)度����、抗壓應(yīng)變���、抗拉強(qiáng)度和伸長率分別為2021MPa�����、29.98%���、1225MPa和14.17%����。試樣的抗拉強(qiáng)度��、抗壓強(qiáng)度和應(yīng)變均有增加的趨勢[47]�。蔡小葉等研究分析激光選區(qū)熔化成形TA15鈦合金試樣室溫動態(tài)疲勞性能,疲勞壽命數(shù)據(jù)具有一定的分散性����,產(chǎn)生疲勞分散性的主要原因是選區(qū)激光熔化成形過程,金屬粉末在高能量激光的作用下快速熔化冷卻����,在制件內(nèi)部隨機(jī)出現(xiàn)搭接不良、氣孔�����、未熔粉末等缺陷所導(dǎo)致[48]���。

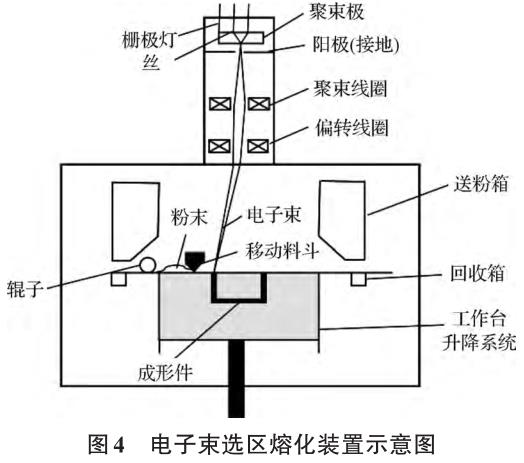

與激光選區(qū)熔化相比,電子束的穿透能力更強(qiáng)����,可以熔化更厚的粉末層�����,其裝置的示意圖如圖4所示����。在EBSM工藝中�,粉末層厚度可超過75μm,甚至達(dá)到200μm��,并在保持沉積效率的同時保證良好的層間結(jié)合質(zhì)量����,粉末粒徑范圍為45~105μm,降低了粉末耗材成本���。Wang等采用電子束選擇性熔融法制備了近α鈦合金TA15(Ti-6.5Al-2Zr-1Mo-1V)試樣��,研究了其在773~1023K的高溫拉伸變形行為����,認(rèn)為EBSM制造的TA15樣品在中溫條件下具有優(yōu)異的力學(xué)性能[49]���。

Yang等采用電子束選擇性熔煉法(EBSM)制備了Ti6.5Al2Zr1Mo1V合金����,研究了不同工藝參數(shù)下Ti6.5Al2Zr1Mo1V合金微觀組織的差異。結(jié)果表明����,在其他參數(shù)固定的情況下,當(dāng)光束電流與掃描速度之比在5.0~7.5之間波動時��,可以得到表面平整的樣品�����。在不同的掃描參數(shù)下�,EBSM制備的樣品中籃織結(jié)構(gòu)和Widmanstatten結(jié)構(gòu)同時存在,而在低光束電流和高掃描速度下更容易形成馬氏體相α′����。由于α′/β界面處的應(yīng)力集中,(α′+α+β)相的混合相比完全層狀(α+β)相具有更高的強(qiáng)度和更低的塑性[50]�。

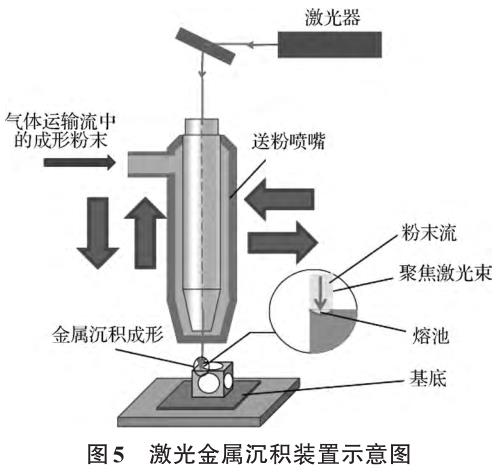

激光金屬沉積(LMD)裝置的示意圖見圖5,激光金屬沉積(LMD)與激光選區(qū)熔化工藝相比����,激光熔化沉積最大的差別在于粉末給料的方式���,是在金屬基體上熔出熔池的同時將金屬粉末送入�,隨著熱源的離去金屬熔化凝固形成一條熔覆軌跡。因此��,一定程度上可以節(jié)約粉末材料���,也可以用于金屬零部件的修復(fù)����,消除某些復(fù)雜����、特殊形狀或較大體積零件的制造缺陷,修復(fù)誤加工導(dǎo)致的零件損傷�����,目前激光熔化沉積技術(shù)在航空構(gòu)件制造領(lǐng)域已經(jīng)相當(dāng)成熟�����。由于小熔池內(nèi)對流強(qiáng)烈��,增材制造(AM)可以實(shí)現(xiàn)均勻的濃度分布,是發(fā)揮更多合金元素潛能的理想合金化策略���,Wang等采用激光定向能沉積技術(shù)制備了一種新成分的α+β鈦合金��,沉積的新α+β鈦合金表現(xiàn)出近等軸β晶粒和晶內(nèi)超細(xì)籃狀組織��,其中α條厚度為(0.4±0.1)μm��。在隨后的退火過程中�����,通過宏觀擴(kuò)散形成了厚度為(1.4±0.2)μm的初級α(αp)纖維根形態(tài)�����,這種特殊的形態(tài)是塑性提高的主要原因�。借助于這種特殊的形貌和細(xì)小次生α(αs)的形核�����,合金的極限抗拉強(qiáng)度(UTS)和延展性分別達(dá)到(1247±3)MPa和9.2%±0.2%[51]�。

與傳統(tǒng)的鍛造和鑄造方法相比,LMD在制造速度和生產(chǎn)具有復(fù)雜幾何形狀的大型部件的能力方面具有優(yōu)勢�。航空航天用鈦合金構(gòu)件經(jīng)常受到循環(huán)載荷的影響���,疲勞是其最主要的失效模式之一���。因此�,有必要對LMD鈦合金的疲勞行為進(jìn)行評估��,包括疲勞裂紋的萌生和擴(kuò)展�。Liu等研究了Ti-6Al-2Zr-Mo-V合金在沉積和熱處理狀態(tài)下的疲勞裂紋擴(kuò)展行為,認(rèn)為α晶粒的晶粒尺寸�、空間取向和晶體取向是控制LDM鈦合金疲勞裂紋擴(kuò)展行為的主要因素[52]。

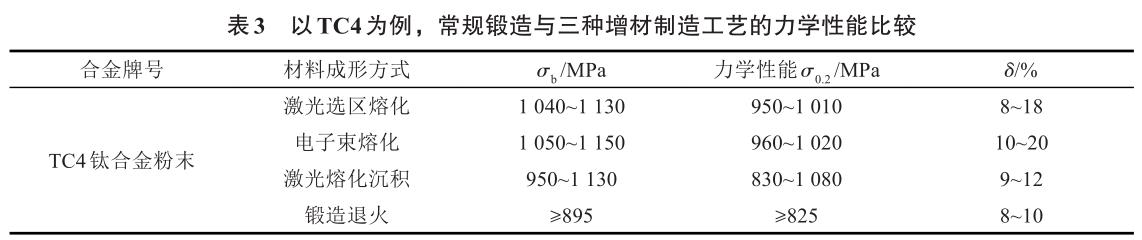

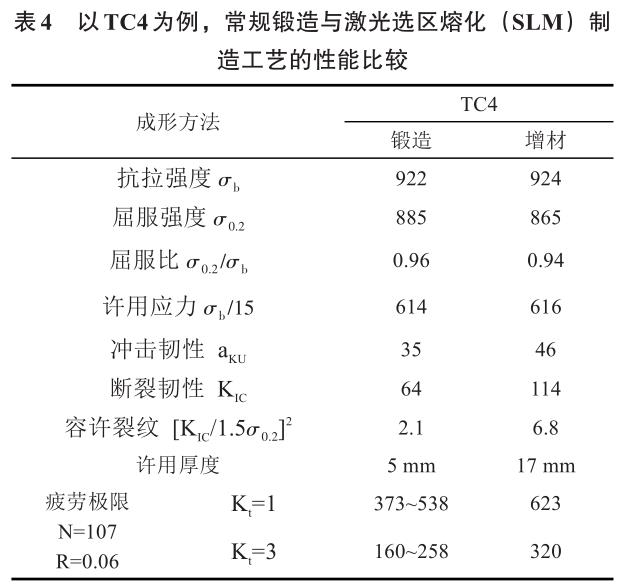

以航空工業(yè)中最為典型的TC4鈦合金為例����,常規(guī)鍛造鈦合金工件與增材制造鈦合金構(gòu)件的性能對比如表3和表4所示,表明增材制造構(gòu)件在保持高強(qiáng)拉伸屈服性能的同時�,沖擊韌性和斷裂韌性也有一定提升,表明增材制造技術(shù)可實(shí)現(xiàn)TC4鈦合金航空工件的高強(qiáng)高韌��。

對比鈦合金粉末三種打印技術(shù)和TC4鈦合金的力學(xué)性能參數(shù)�,粉末質(zhì)量(氧含量、粒級分布�、球形度等)、打印策略的選擇(激光或電子束功率����、掃描速度�����、掃描間距�����、金屬粉層厚度�����、掃描策略等)與構(gòu)件性能(拉伸強(qiáng)度�����、疲勞強(qiáng)度�����、韌性等)存在直接的相關(guān)性�,三方面綜合分析和調(diào)整技術(shù)參數(shù)��,可以獲得性能更佳的航空增材構(gòu)件�����。

2.2鈦合金增材制造技術(shù)在航空構(gòu)件制造領(lǐng)域的應(yīng)用

目前在鈦合金增材制造技術(shù)已經(jīng)成功應(yīng)用于飛機(jī)大型薄壁復(fù)雜構(gòu)件的一體成形和航空發(fā)動機(jī)精密構(gòu)件,該技術(shù)可以顯著降低航空構(gòu)件的制造周期和生產(chǎn)成本��,而且可以使構(gòu)件兼?zhèn)涓邚?qiáng)與高韌的力學(xué)性能���,裂紋穩(wěn)定擴(kuò)展周期長,增材制造部件內(nèi)部的裂紋容易檢出�����,能夠?qū)崿F(xiàn)可損傷容限設(shè)計(jì)�����,并且極大減少航空構(gòu)件的焊縫數(shù)量����,使航空構(gòu)件整體的安全性得到顯著提高。目前航空鈦合金的應(yīng)用和研究主要包括高溫鈦合金�、高強(qiáng)鈦合金和阻燃鈦合金等。雖然鈦合金在其使用環(huán)境下也獲得了不錯的效益����,但仍有不少項(xiàng)目在工程化應(yīng)用方面難以解決����,如高鈦復(fù)合材料所具有的“熱障”性溫度��、高強(qiáng)韌鈦合金無法同時獲得較大的熱強(qiáng)性和良好的斷裂韌性�、鈦合金阻燃性機(jī)制研究并不清晰等。為打破傳統(tǒng)鈦合金因技術(shù)缺陷所帶來的弊端����,必須研究增材制造鈦合金在不同使用環(huán)境下的組織演變規(guī)律、失效機(jī)制及其對構(gòu)件性能的影響�����。

2.2.1高溫鈦合金

目前����,高溫鈦合金因其具有優(yōu)良的高溫耐熱性和高強(qiáng)度,被廣泛應(yīng)用于航空航天發(fā)動機(jī)中�����,航空發(fā)動機(jī)主要構(gòu)件如圖6所示�����,世界上先進(jìn)發(fā)達(dá)國家研發(fā)的高溫鈦合金較多,比如美國的Ti-1100����、英國的IMI834、俄羅斯的BT18Y和BT36等高溫鈦合金可在600℃以上穩(wěn)定應(yīng)用�����,T55-712及Trent700等航空發(fā)動機(jī)上也被成功應(yīng)用�。目前為止���,由于在600℃以上鈦合金材料的熱強(qiáng)性和熱穩(wěn)定性仍然是一個較難克服的問題����,因此目前對于研發(fā)溫度在600℃以上并正常使用的航空發(fā)動機(jī)用鈦合金仍然面臨著很大的問題和挑戰(zhàn)�����,嚴(yán)重制約著高溫鈦合金的發(fā)展����。較為常見的鈦合金高溫強(qiáng)化工藝有:

(1)添加稀土元素,稀土元素對鈦合金基體產(chǎn)生脫氧作用�,或彌散出高熔點(diǎn)稀土氧化物��;

(2)研發(fā)高溫抗氧化涂層�,避免鈦合金長時間暴露在空氣中��;

(3)SiCf/Ti復(fù)合材料和TiAl材料是新一代高推重比航空發(fā)動機(jī)用的兩種關(guān)鍵結(jié)構(gòu)材料[53]���。

美國ARC公司采用SiC纖維/金屬絲編織條帶與Ti粉熱壓復(fù)合工藝制作了直徑17.8cm的模擬葉環(huán)和F119發(fā)動機(jī)矢量噴管驅(qū)動器傳動活塞桿����。普惠公司制備了PW4084SiCf/Ti風(fēng)扇葉片�,研發(fā)TiAl和TiAl型金屬間化合物為基的鈦合金,鈦與鋁制成的鈦鋁合金�����,抗氧化能力強(qiáng)����,抗蠕變性能好,質(zhì)量更輕��,最高溫度可以達(dá)到800℃以上���,同時研究發(fā)現(xiàn)Nb元素的添加可以改善鈦鋁基合金的韌性����、塑性和抗高溫氧化性,源于Nb的添加導(dǎo)致O相(Orthorhombicphase)的出現(xiàn)����,從而進(jìn)一步提高了鈦合金的使用溫度。相比常規(guī)的高溫鎳基合金�,鈦鋁系合金可實(shí)現(xiàn)航空構(gòu)件減重40%的效果[9],但由于鈦鋁合金室溫脆性強(qiáng)�,用傳統(tǒng)方法制造鈦鋁合金制件比較困難,而采用增材制造技術(shù)可以有效避免成形過程中鈦鋁合金制件的開裂���。

2.2.2高強(qiáng)鈦合金

高強(qiáng)韌鈦合金一般指室溫下最大抗拉強(qiáng)度在1000MPa以上��,最大斷裂韌度在55MPa·m1/2以上的鈦合金,包括α/β鈦合金和β鈦合金�����。TC4�、TC17和TC21等都屬于α/β鈦合金,其中由我國自主研發(fā)的TC21(Ti-6Al-2Mo-1.5Cr-2Zr-2Sn-2Nb)合金已經(jīng)被用于制造飛機(jī)及發(fā)動機(jī)零部件和結(jié)構(gòu)件��;航空領(lǐng)域中使用得最為普遍的5種高強(qiáng)度β鈦合金,包括Ti-10-2-3����、Ti-5553、Ti-15-3�、β-C、β-21S�����。其他新研發(fā)的主要β鈦合金(如β-CEZ��、β-Ⅲ���、β-LCB)多添加Fe作為β穩(wěn)定元素�,減少了V�����、Mo�、Nb、Ta等β相穩(wěn)定元素的添加量�����,其目的是減少材料生產(chǎn)成本。

2.2.3阻燃鈦合金

航空發(fā)動機(jī)中鈦合金零件的熱系數(shù)較低����,燃燒熱高,在高速碰撞和熱粒子沖擊下易產(chǎn)生“鈦火”�。鈦合金的自燃速度快,通常在4~20s����,自燃反應(yīng)一經(jīng)發(fā)生就很難停止,會帶來很大的經(jīng)濟(jì)損失�。為了將“鈦火”這一難點(diǎn)攻克,阻燃鈦合金的設(shè)計(jì)和研制顯得尤為重要�����。目前Ti-V-Cr和Ti-Cu兩個不同阻燃機(jī)制的鈦合金相繼被研制���。我國科研人員在Alloy C�、AlloyC+和Ti40合金的基礎(chǔ)上����,通過調(diào)整Si�、C元素的含量而研制成功的一種新型高合金化型Ti-V-Cr系阻燃鈦合金WSTi3515S(Ti-35V-15Cr-xSi-yC),2013年鍛造試制出首個WSTi3515S合金半圓形鍛件。機(jī)械加工困難已成為困擾阻燃鈦合金工程化進(jìn)程的主要難題之一����,尤其是銑削加工,超長的加工周期以及昂貴的加工成本大大限制了阻燃鈦合金的推廣應(yīng)用領(lǐng)域[54]�����。

3�、結(jié)語與展望

(1)相比其他鈦合金粉末制備技術(shù),等離子旋轉(zhuǎn)電機(jī)霧化法PREP和電極感應(yīng)氣霧化法EIGA所得鈦合金粉末粒度細(xì)���、球形度高��、雜質(zhì)含量低���,適用于航空構(gòu)件的增材制造領(lǐng)域。

(2)鈦及鈦合金粉末的質(zhì)量是影響粉末冶金鈦合金性能的重要因素之一����。鈦合金粉末的非金屬夾雜、氣體夾雜�����、顆粒尺寸偏差和合金成分偏差等都可能造成增材制造系統(tǒng)粉末床中的不連續(xù)擴(kuò)展,導(dǎo)致工藝失穩(wěn)�����、夾雜或孔洞�、激光掃描直接或間接造成的氣體吸附導(dǎo)致的孔洞、某些元素夾雜導(dǎo)致的疲勞裂紋源���。增材制造過程中引入氧(O)和氮(N)原子會改變鈦合金的化學(xué)成分��,導(dǎo)致晶格畸變�����,從而阻礙位錯滑移和孿晶�����,最終導(dǎo)致強(qiáng)度提高���,但塑性降低。因此��,制備低間隙元素含量的鈦及鈦合金粉末是未來發(fā)展熱點(diǎn)之一���。

(3)針對鈦合金難加工特點(diǎn)��,鈦合金的增材制造技術(shù)具有巨大的發(fā)展前景���,由于航空構(gòu)件的特殊性,構(gòu)件復(fù)雜程度也超出常規(guī)構(gòu)件等�,增材制造技術(shù)可以避免常規(guī)制造技術(shù)過程繁瑣,后續(xù)加工工序復(fù)雜的問題�。隨著鈦合金增材制造在航空領(lǐng)域的普及,增材制造設(shè)備高精度����、高效率和大型化將是未來的發(fā)展方向。

參考文獻(xiàn):

[1]楊永強(qiáng),王迪,宋長輝.金屬3D打印技術(shù)[M].武漢:華中科技大學(xué)出版社.2020.

[2]趙霄昊,左振博,韓志���,等.粉末鈦合金3D打印技術(shù)研究進(jìn)展[J].材料導(dǎo)報,2016,30(12):120.

[3]盧秉恒,李滌塵.增材制造(3D打印)技術(shù)發(fā)展[J].機(jī)械制造與自動化,2013,42(4):1.

[4]鄭明月.氣霧化法制備增材制造用鈦合金粉末研究[M].北京:北京科技大學(xué),2019.

[5]孫兵兵,張學(xué)軍,郭紹慶,等.金屬材料激光快速成形的研究進(jìn)展[J].電焊機(jī),2013,43(5):79.

[6]黃衛(wèi)東,李延民,馮麗萍,等.金屬材料激光立體成形技術(shù)[J].材料工程,2002(3):40.

[7]王華明,張凌云,李安,等.金屬材料快速凝固激光加工與成形[J].北京航空航天大學(xué)學(xué)報,2004,30(110):962.

[8]朱知壽.航空鈦合金激光快速成形技術(shù)應(yīng)用的材料問題[J].國際航空,2011,1:42.

[9]梁文萍,繆強(qiáng).航空航天材料概論[M].西安:西北工業(yè)大學(xué)出版社,2021.

無相關(guān)信息