前言

鈦合金緊固件具有密度小����、比強(qiáng)度高���、抗腐蝕性好等優(yōu)點(diǎn)���,成為航空、航天領(lǐng)域的重要連接元件��,獲得

迅速發(fā)展[1-2]。然而���,鈦合金緊固件的摩擦因數(shù)較大且耐磨性能差����,在裝配和拆卸過程中�,螺栓和螺母易

發(fā)生黏著,甚至造成緊固件“咬死”�����,嚴(yán)重影響了航天型號(hào)的可靠性����,阻礙了鈦合金緊固件在航空航天領(lǐng)域

的進(jìn)一步應(yīng)用[2-5]。因此��,研究如何改善鈦合金表面摩擦學(xué)性能��、降低摩擦因數(shù)�、提高其耐磨性成為航空

、航天緊固件的重要研究課題之一��。

目前,通過表面工程技術(shù)在鈦合金表面制備高硬度且抗磨損的涂層是改善其摩擦學(xué)性能的有效途徑之一

[6-7]��。常用的鈦合金表面涂層制備技術(shù)包括表面氧化[8-9]����、氣相沉積[10-12]、高能噴涂[13-14]�����、激光熔

覆[15-16]等����。脈沖陽極氧化可在鈦合金表面形成致密的氧化膜,提高鈦合金表面硬度和耐磨性�,且工藝簡(jiǎn)

單成本低廉,因此成為一種應(yīng)用廣泛的鈦合金表面涂層制備技術(shù)[17-20]�。此外,脈沖陽極氧化可與其他工

藝進(jìn)行復(fù)合���,形成復(fù)合氧化涂層��,可在提高鈦合金硬度的同時(shí)降低其摩擦因數(shù)或提高其耐腐蝕性能。WU等

[17]使用陽極氧化法在鈦合金表面制備了包含聚四氟乙烯(PTFE)納米顆粒的復(fù)合陽極氧化膜����,摩擦試驗(yàn)結(jié)

果表明���,氧化膜和PTFE的協(xié)同作用提高了涂層整體的抗磨減摩性能。

ALIOFKHAZRAEI等[20]通過陽極氧化法制備了包含氮化硅(Si3N4)和氧化鋁(

Al2O3)納米顆粒的復(fù)合氧化膜����,提高了鈦合金整體的耐磨性。

二硫化鉬(MoS2)作為一種常見二維層狀材料��,其較低的界面剪切強(qiáng)度使其具有優(yōu)越的減

摩效果�,被廣泛用于固體潤(rùn)滑材料[21-25]。在鈦合金緊固件表面涂敷MoS2����,有望降低其表面摩

擦因數(shù),減少黏著和咬死情況的發(fā)生�。MU等[24]使用一步等離子電解氧化法在鈦合金表面制備了含

MoS2的復(fù)合氧化涂層。摩擦測(cè)試表明���,含MoS2的復(fù)合氧化涂層摩擦因數(shù)和磨損率均

低于不含MoS2的氧化涂層�。

鈦合金緊固件連接鋁合金航空結(jié)構(gòu)時(shí)���,為了避免二者之間產(chǎn)生電偶腐蝕����,常需要對(duì)鈦合金緊固件進(jìn)行鍍

鋁處理[26]。所鍍鋁涂層不僅能夠阻隔緊固件基體與腐蝕介質(zhì)相接觸�,而且可通過犧牲自身對(duì)周圍構(gòu)件起到

陽極保護(hù)作用,因此在鈦合金緊固件中的應(yīng)用日趨廣泛�����。

綜上�����,陽極氧化���、涂MoS2以及涂鋁技術(shù)對(duì)于改善鈦合金緊固件表面耐磨性�����、潤(rùn)滑性和耐蝕

性具有良好效果�����,但這些技術(shù)的綜合應(yīng)用效果尚需進(jìn)一步研究�����。本文以TC4鈦合金為基體��,分別對(duì)表面未處理(LT)����、表面脈沖陽極氧化處理(PA)���、表面脈沖陽極氧化和涂鋁復(fù)合處理(PA-Al)��、表面脈沖陽極氧

化和涂MoS2復(fù)合處理(PA-MoS2)四種表面狀態(tài)樣品進(jìn)行了摩擦學(xué)性能綜合分析��,

對(duì)其摩擦因數(shù)���、磨損率、磨損形貌進(jìn)行測(cè)試�,探究不同表面狀態(tài)下鈦合金摩擦副的摩擦特性和磨損機(jī)理。

1����、試驗(yàn)準(zhǔn)備

1.1試驗(yàn)材料

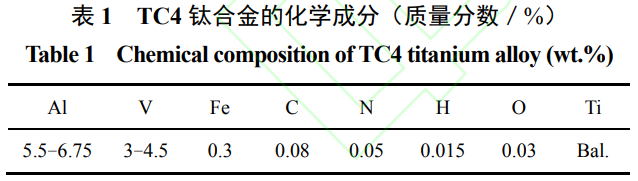

試驗(yàn)選用尺寸為φ12mm×5mm的TC4鈦合金為試樣,選用直徑10mm的TC4鈦合金小球?yàn)閷?duì)磨副�����,所用TC4鈦合金的化學(xué)成分如表1所示。

1.2表面涂層制備

首先對(duì)試樣進(jìn)行表面脈沖陽極氧化處理�,以TC4鈦合金試樣為陽極,鉛板為陰極�����。脈沖陽極氧化的溶液

組成為硫酸-磷酸混酸溶液����,試驗(yàn)溫度為0~10℃,試驗(yàn)時(shí)間為20min���。試驗(yàn)主要工藝包括:化學(xué)除油����、水洗

����、陽極氧化、水洗干燥�����、檢驗(yàn)等����。采用手工噴涂的方法��,分別對(duì)脈沖陽極氧化處理后的樣品進(jìn)行涂鋁和涂

MoS2處理,得到脈沖陽極氧化-涂鋁和脈沖陽極氧化-涂MoS2復(fù)合處理的試樣����。

1.3試驗(yàn)參數(shù)確定

采用摩擦磨損試驗(yàn)機(jī)(UMT-3)測(cè)試不同表面狀態(tài)鈦合金樣品的摩擦學(xué)性能,上試樣選用直徑10mm的TC4

鈦合金球��,下試樣分別為表面未處理(LT)���、脈沖陽極氧化處理(PA)���、脈沖陽極氧化和涂鋁復(fù)合處理

(PA-Al)、脈沖陽極氧化和涂MoS2復(fù)合處理(PA-MoS2)四種表面狀態(tài)的鈦合金試

樣����。

分別選取1和4N作為測(cè)試載荷,依據(jù)赫茲接觸公式計(jì)算球-盤間的赫茲接觸應(yīng)力���,經(jīng)計(jì)算載荷1和4N下的

赫茲接觸應(yīng)力分別為310和493MPa���。試驗(yàn)?zāi)J綖樾D(zhuǎn)模式���,旋轉(zhuǎn)半徑為3mm,旋轉(zhuǎn)速度為20r/min(線速度

6.28mm/s)�����,測(cè)試時(shí)間20min���。

1.4磨損形貌分析表征

試樣表面磨痕和磨球表面磨斑的磨損形貌使用超景深顯微鏡(VHX-6000,日本)�、三維白光干涉形貌儀

(Nexview,美國(guó))以及聚焦離子束掃描電鏡(LYRA3,捷克)進(jìn)行表征����;依據(jù)三維白光干涉形貌儀表征涂層表

面粗糙度,依據(jù)磨損形貌結(jié)果并計(jì)算樣品的磨損體積及磨損率��。使用掃描電鏡配套的EDS能譜儀分析樣品磨

損區(qū)域的元素組成�����。綜合分析各種測(cè)試結(jié)果��,探究不同表面狀態(tài)試樣的減摩耐磨機(jī)理���。

2����、結(jié)果及分析

2.1摩擦因數(shù)

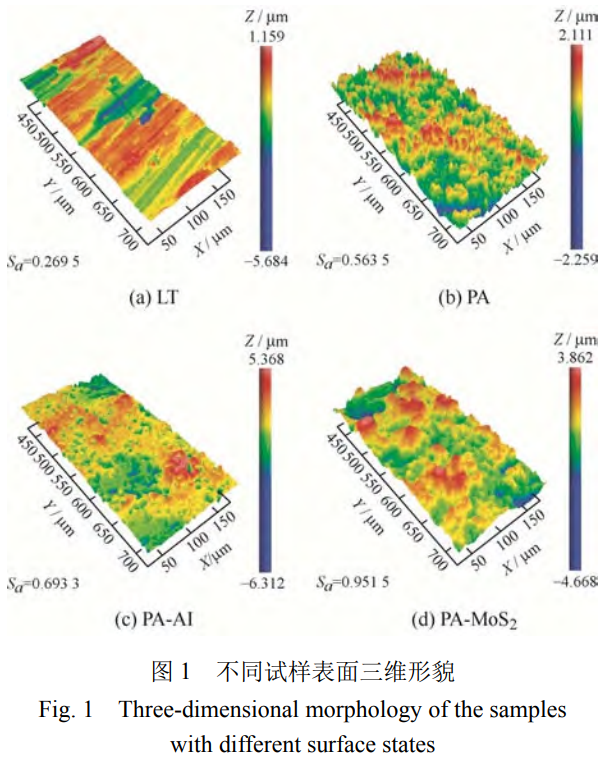

試樣表面脈沖陽極氧化處理后的鍍層厚度在5~6.5μm范圍內(nèi)。圖1為使用三維白光干涉形貌儀

(Nexview,美國(guó))測(cè)量的四組試樣的表面三維形貌�,對(duì)每個(gè)樣品分別取150μm×300μm區(qū)域測(cè)試其表面粗糙度

Sa。結(jié)果表明�,未經(jīng)過表面處理的鈦合金試樣表面平整,表面粗糙度約為0.2695μm��,經(jīng)脈沖陽極氧化后�,表

面出現(xiàn)較多島狀凸起�,表面粗糙度有所增加,約為0.5635μm�����。試樣經(jīng)過表面涂鋁或涂MoS2后���,

表面的凸起進(jìn)一步增大���,脈沖陽極氧化和涂鋁復(fù)合處理樣品的表面粗糙度約為0.6933μm,脈沖陽極氧化和涂

MoS2復(fù)合處理樣品的表面粗糙度約為0.9515μm��。

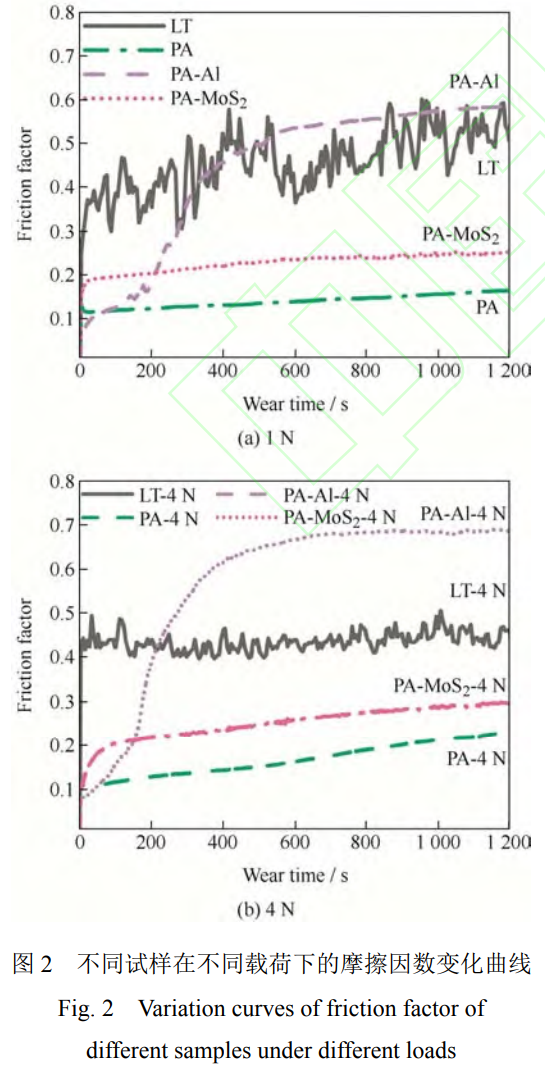

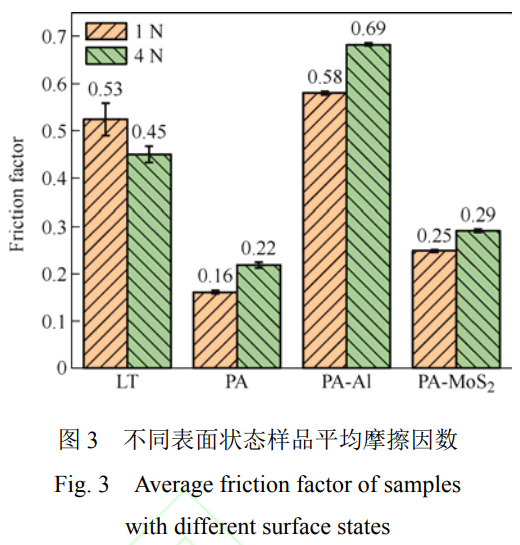

圖2所示為不同表面狀態(tài)試樣在1和4N載荷下的摩擦因數(shù)變化曲線�����。經(jīng)過跑合期后,樣品的摩擦因數(shù)逐漸

趨于穩(wěn)定��,圖3所示為摩擦因數(shù)趨于穩(wěn)定后的平均摩擦因數(shù)����。從圖中可以看出,在1N載荷下���,未經(jīng)過表面處

理(LT)樣品的平均摩擦因數(shù)約為0.53�����,且波動(dòng)劇烈�,這主要由于經(jīng)過短暫的跑合后�����,鈦合金和鈦合金直接

接觸��,容易發(fā)生黏著磨損[27-28]�;經(jīng)過脈沖陽極氧化處理(PA)樣品的摩擦因數(shù)最低,約為0.16,且樣品

跑合期短�,摩擦因數(shù)波動(dòng)小,這表明經(jīng)過脈沖陽極氧化所形成的涂層具有一定的潤(rùn)滑效果����,同時(shí)可以有效減

少與鈦合金球發(fā)生黏著;經(jīng)過脈沖陽極氧化和涂鋁復(fù)合處理(PA-Al)樣品的摩擦因數(shù)最高���,約為0.58��,且跑合期最長(zhǎng)�����,摩擦因數(shù)整體波動(dòng)較小,這表明表面涂鋁后樣品的潤(rùn)滑性能不佳��,摩擦過程中雖不易發(fā)生黏著

�,但也較難形成有效的固體潤(rùn)滑膜,整體摩擦因數(shù)較高����。

經(jīng)過脈沖陽極氧化和涂MoS2復(fù)合處理(PA-MoS2)樣品的摩擦因數(shù)較低,約為

0.25����,摩擦因數(shù)整體波動(dòng)小�,跑合期短��,表明樣品表面可以在較短時(shí)間內(nèi)形成有效的固體潤(rùn)滑膜����,這主要?dú)w

功于MoS2優(yōu)異的固體潤(rùn)滑性能,但由于與脈沖陽極氧化復(fù)合處理后樣品的表面粗糙度較高��,樣

品的摩擦因數(shù)要高于單獨(dú)進(jìn)行脈沖陽極氧化的樣品���。在4N載荷作用下��,不同表面狀態(tài)樣品的摩擦變化趨勢(shì)基

本一致���,即PA樣品的摩擦因數(shù)最低且平穩(wěn),LT樣品摩擦因數(shù)較高且波動(dòng)劇烈��,PA-Al樣品摩擦因數(shù)最高且跑

合期長(zhǎng)�。對(duì)比不同樣品在低載(1N)和高載(4N)下的摩擦因數(shù),結(jié)果表明經(jīng)過表面處理后樣品在高載下的

摩擦因數(shù)均高于低載下的摩擦因數(shù)�。由摩擦因數(shù)的測(cè)試結(jié)果可以得出,從減摩角度考慮����,PA和PA-

MoS2兩種表面處理技術(shù)對(duì)鈦合金樣品均有明顯的減摩效果��,其中以PA處理后樣品的減摩效果最佳��。

2.2磨痕宏觀形貌及磨損率

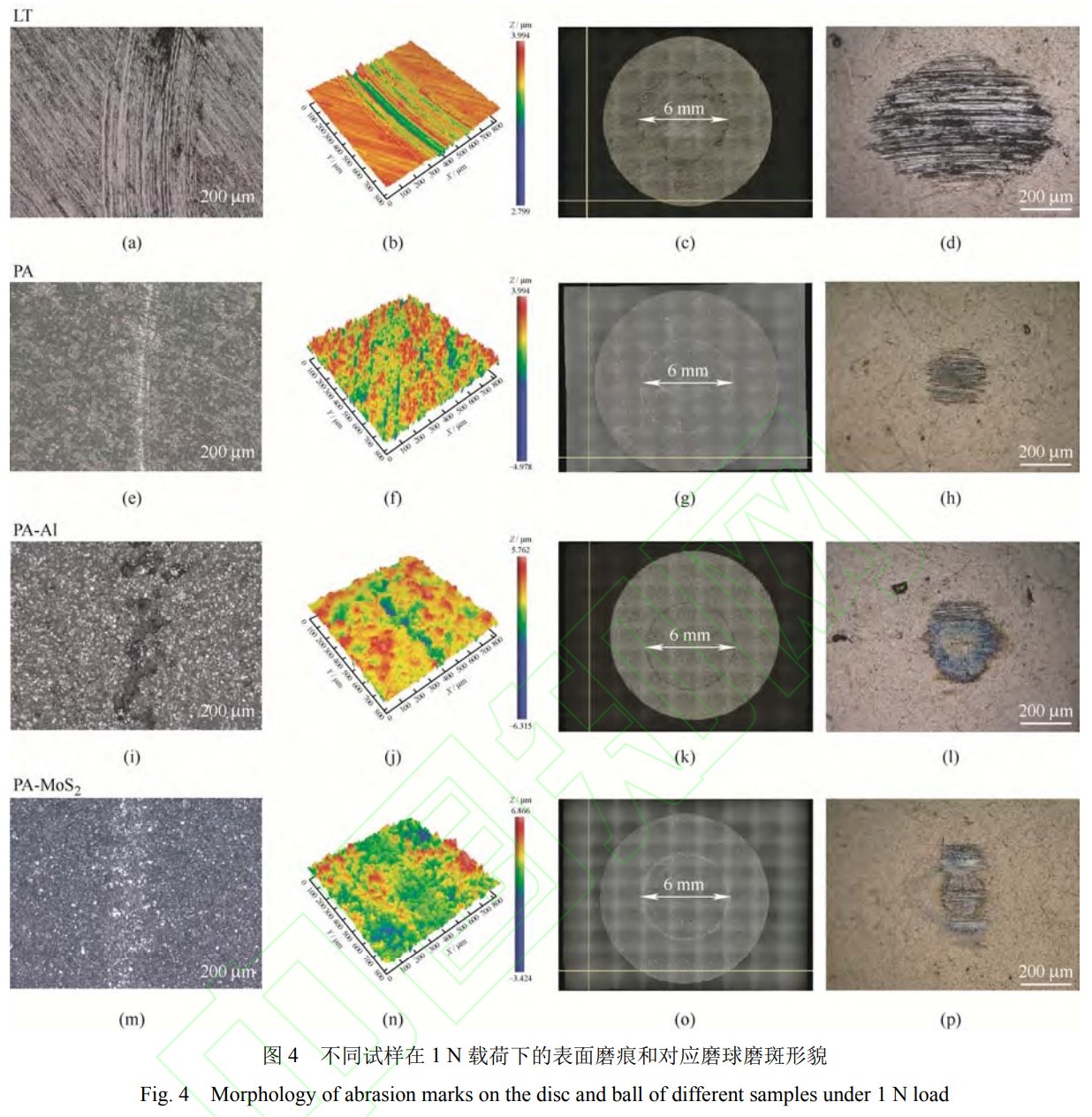

圖4為不同試樣(LT���、PA、PA-Al�、PA-MoS2)在1N載荷下的磨痕和磨球磨斑形貌照片。從圖

中可以看出�,LT樣品磨痕最寬、磨痕最深����,同時(shí)磨球的磨斑也最大,磨損明顯��;PA樣品磨痕較淺且最窄����,同

時(shí)磨球的磨斑也最?����。籔A-Al樣品磨痕為不連續(xù)黑色磨痕����,磨球磨斑較大;PA-MoS2樣品磨痕寬

度與PA-Al樣品相近�,磨痕連續(xù),磨球磨斑較小�。

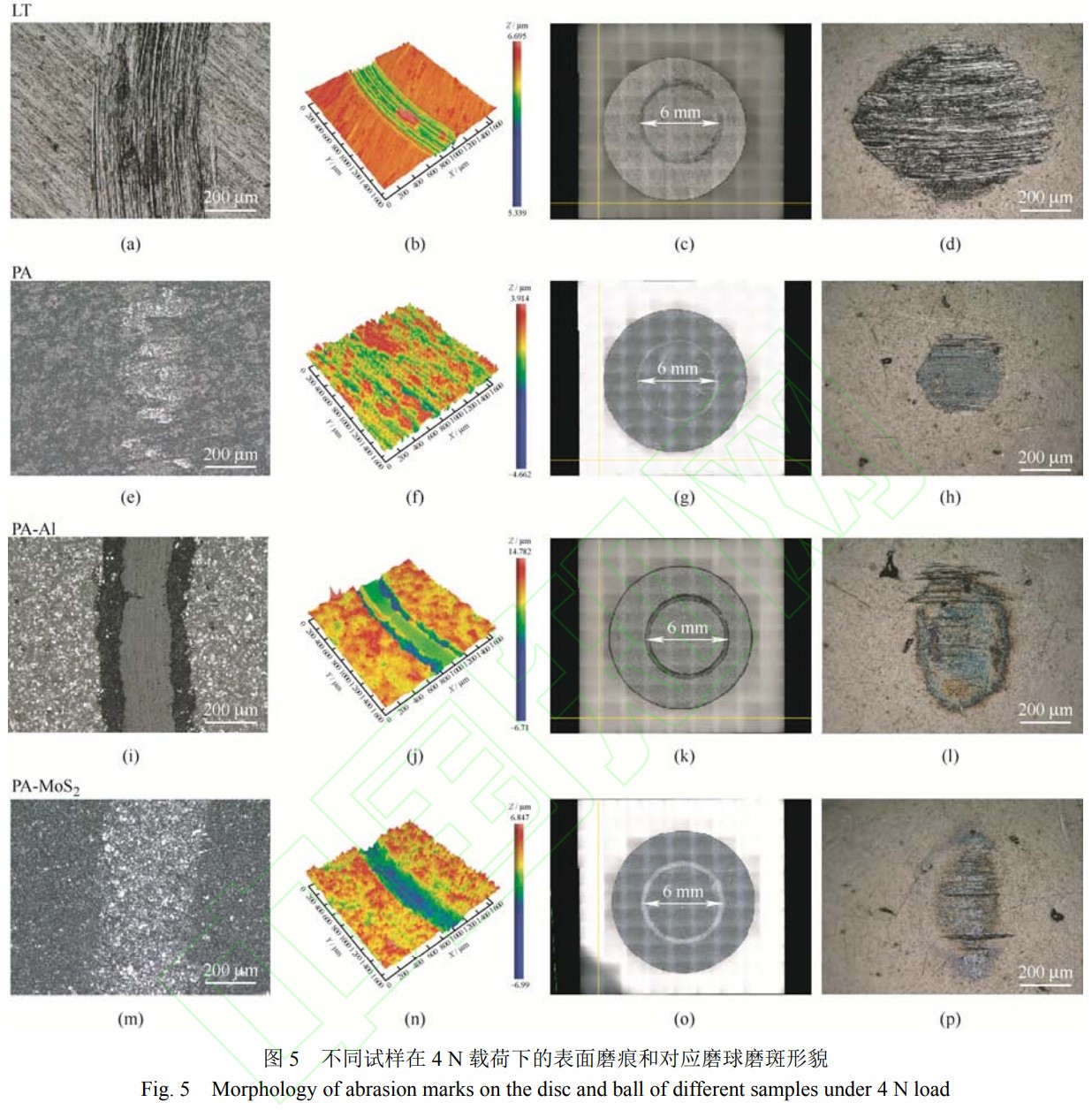

圖5為不同試樣(LT、PA�、PA-Al、PA-MoS2)在4N載荷下的磨痕和磨球磨斑形貌照片����。由于

載荷變大,因此磨損也有所加劇�����,各個(gè)樣品的磨痕均寬于1N載荷下的磨痕[29]�����,LT樣品表面有著明顯的犁溝

和黏著物��,磨痕最寬���,磨斑直徑大于600μm��;PA樣品磨痕依然是最淺且最窄的�����,同時(shí)磨球的磨斑也最小���,減

磨效果明顯�;PA-Al樣品磨損劇烈��,磨痕較深�����,相比于低載荷(1N)情況�,黑色點(diǎn)狀磨痕已連成整體,并且

在兩邊堆積較多磨屑��,表明樣品表面較難形成有效的固體潤(rùn)滑膜��,這與摩擦因數(shù)曲線所得結(jié)果一致���;PA-

MoS2樣品磨損均勻���,磨痕寬度較窄但磨痕較深,有減磨效果����,但因質(zhì)地較軟導(dǎo)致磨損明顯。

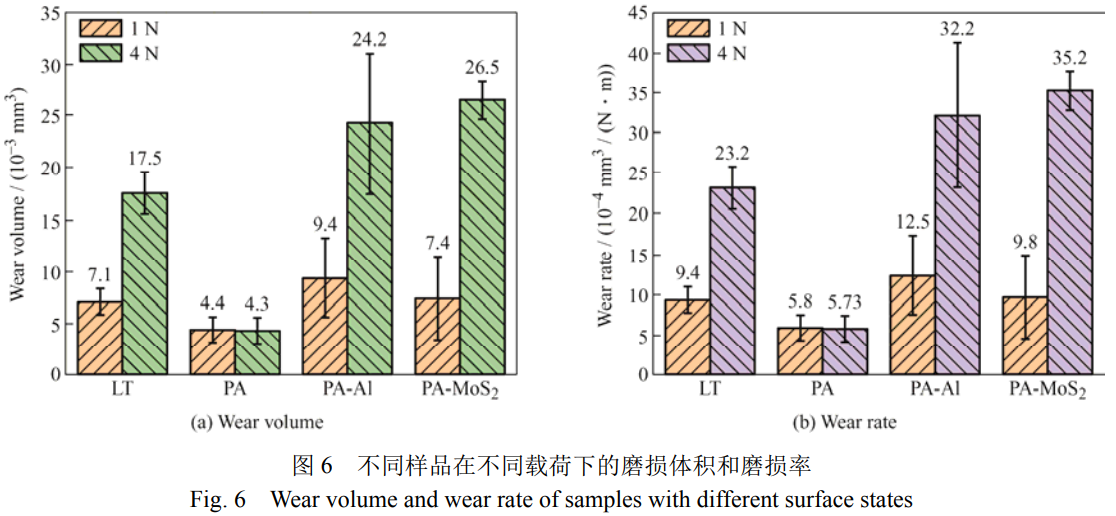

采用三維白光干涉形貌儀測(cè)試樣品磨痕截面面積�,每個(gè)磨痕取6個(gè)位置,計(jì)算截面面積平均值�,并計(jì)算

樣品的磨損體積和磨損率,結(jié)果如圖6所示���。在低載荷下(1N)PA樣品的磨損率最低���,約為

5.8×10?4mm3(N·m),這與該樣品低的摩擦因數(shù)和短的跑合期結(jié)果相一致���,表明

脈沖陽極氧化有較好的減磨效果����;PA-Al樣品的磨損體積與磨損率最大�����,甚至高于LT樣品的磨損率,這是由

于脈沖陽極氧化和涂鋁復(fù)合處理樣品后�,樣品表面難以形成有效的固體潤(rùn)滑膜,因此樣品磨損過程中跑合期

長(zhǎng)且摩擦因數(shù)高�����;脈沖陽極氧化和涂MoS2復(fù)合處理后的樣品磨損率與LT樣品的磨損率相近���,這

表明盡管涂覆MoS2后可用形成良好的潤(rùn)滑膜��,使摩擦因數(shù)降低���,但表面粗糙度增大且

MoS2硬度較低,易發(fā)生材料轉(zhuǎn)移��,因此磨損率比只進(jìn)行脈沖陽極氧化的樣品高��。在高載荷下

(4N)PA樣品的磨損率最低��,約為5.7×10?4mm3(N·m)��,與低載荷下測(cè)得的磨損

率相近����,其余三組樣品的磨損率均高于其對(duì)應(yīng)低載荷下的磨損率���,其中PA-MoS2樣品磨損率增加

幅度最大����,約為35.2×10?4mm3(N·m),主要?dú)w因于所涂MoS2質(zhì)地較

軟且表面粗糙度高����,雖可以形成潤(rùn)滑膜降低摩擦因數(shù),但在高載荷下更容易被磨除�。

2.3磨痕微觀形貌及磨損機(jī)理分析

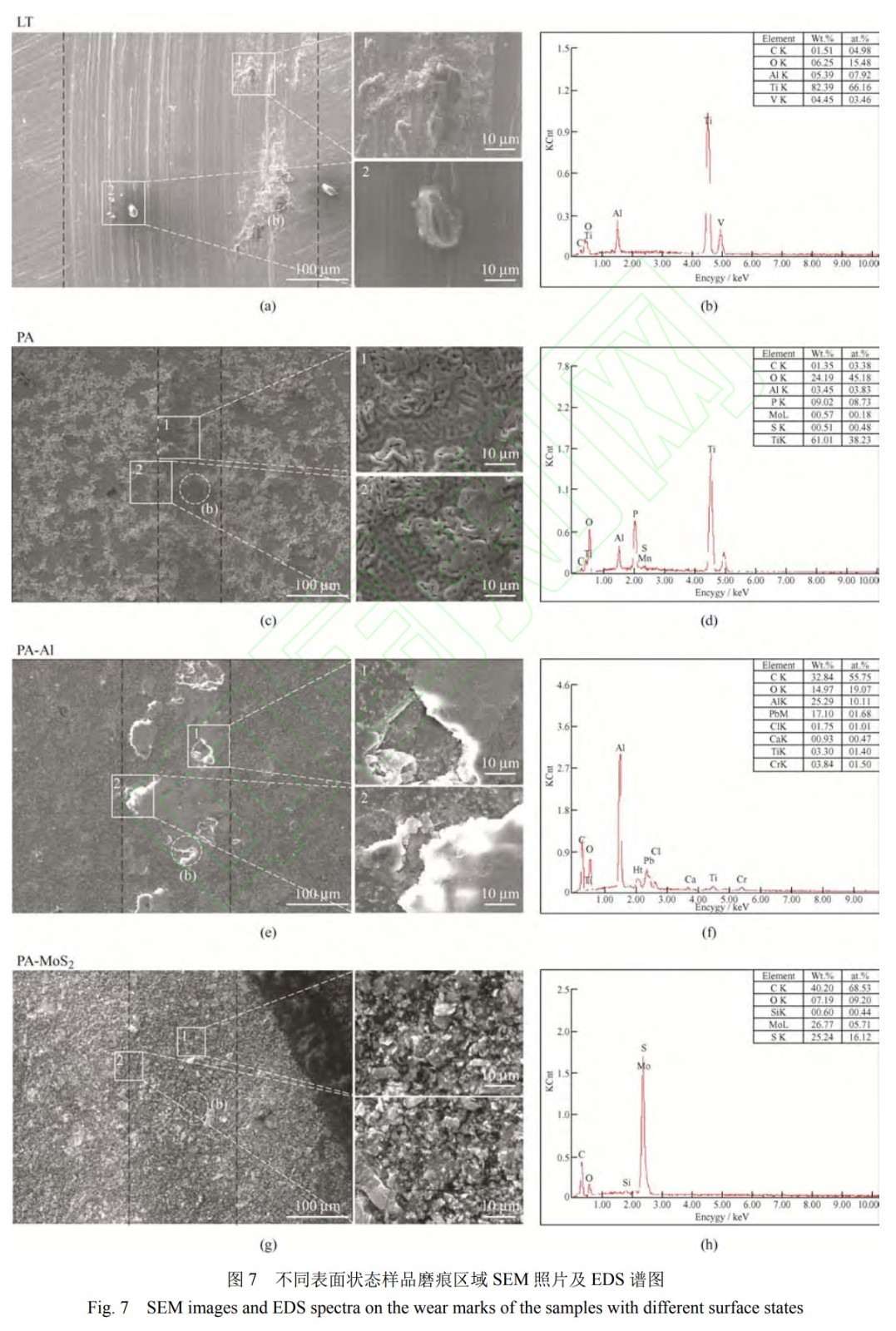

通過SEM和配套的能譜儀對(duì)不同表面狀態(tài)樣品磨痕的微觀形貌和元素組成進(jìn)行分析表征,結(jié)果如圖7所示

����。對(duì)于LT樣品,表面磨痕最寬��,磨痕區(qū)域內(nèi)沿著滑動(dòng)方向分布犁溝����,部分犁溝上有突起的黏著物,在更高倍

數(shù)的照片中可以看到���,黏著物上有沿著滑動(dòng)方向生成的撕裂裂紋����,這表明LT樣品摩擦過程中材料的主要去除

過程是表面塑性變形,然后形成犁溝�,部分接觸表面在壓力下會(huì)形成黏著區(qū)并在后續(xù)的滑動(dòng)中斷裂,形成小

凸起���。EDS結(jié)果表明�,黏著區(qū)域的元素組成主要以Ti元素為主���,并存在Al�、V��、O和C元素����。

對(duì)于PA樣品,表面形成的磨痕寬度最窄����,深度較淺,表面未形成明顯犁溝���。高倍放大圖顯示�����,經(jīng)過脈沖

陽極氧化后����,元素表面形成了較為致密的氧化膜��,組成元素以Ti和O為主�,同時(shí)存在少量的Al、C����、P、Mo元

素等����。結(jié)果表明,通過脈沖陽極氧化在TC4表面形成較為致密的氧化膜���,表面硬度增加�����,在摩擦過程中不易

由于擠壓塑性變形而形成犁溝���,同時(shí)所形成鈦的氧化物具有一定的潤(rùn)滑作用��,在材料表面形成了固體潤(rùn)滑膜

�����,不僅使材料具有低的摩擦因數(shù)��,降低了磨損率����,同時(shí)可以阻隔鈦合金直接接觸���,減少黏著的發(fā)生���。

對(duì)于PA-Al樣品,表面形成的磨痕寬度居中�����,表面未形成犁溝���,但有大塊的剝落孔洞和塊狀物����,局部放

大圖可以看到剝落處為脆性斷裂,表明在脈沖陽極氧化表面進(jìn)行涂鋁工藝后�����,表面有脆性相生成�。EDS結(jié)果

表明,樣品表面存在較多的Al和O元素���,故推測(cè)有Al2O3陶瓷相生成,導(dǎo)致表面易發(fā)生脆性剝落���。在摩擦過程

中��,樣品表面由于硬度增加�����,不易生成犁溝�����,但表面脆性較高易生成裂紋��,裂紋擴(kuò)展最終生成剝落坑��,因此

樣品表面較難形成有效的固體潤(rùn)滑膜�,跑合期長(zhǎng)且摩擦因數(shù)高,最終樣品的磨損率較高��。

對(duì)于PA-MoS2樣品����,表面形成的磨痕寬度比LT窄但高于PA樣品。磨痕形貌較平整����,未形成明

顯的犁溝,同時(shí)與PA-Al樣品不同��,磨痕中未出現(xiàn)剝落坑�����,放大圖能看出表面由許多不規(guī)則的塊狀物組成�。

EDS結(jié)果表明,磨痕中主要元素以S和Mo為主��,同時(shí)檢測(cè)到少量的C、O和Si元素�。

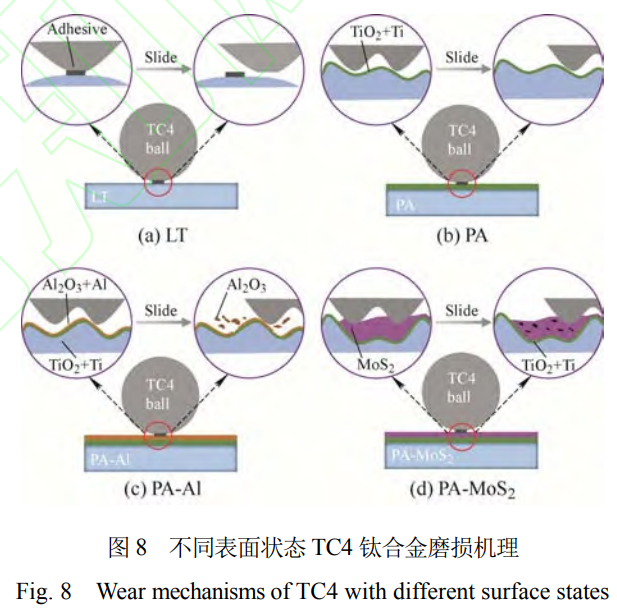

綜合以上分析,總結(jié)了不同表面狀態(tài)TC4鈦合金與TC4摩擦?xí)r的磨損機(jī)理����,如圖8所示。未經(jīng)過表面處理

(LT)的鈦合金樣品由于表面硬度低且易與同種材料的TC4發(fā)生黏著����,因此磨損較為劇烈,摩擦因數(shù)的寬幅

上下波動(dòng)和磨痕中的凸起黏著轉(zhuǎn)移物均表明在摩擦過程中�����,對(duì)磨副表面發(fā)生了嚴(yán)重的黏著��,其磨損機(jī)理如圖

8a所示�����。在軸向壓力和摩擦熱作用下���,TC4球和TC4盤之間發(fā)生塑性變形,隨后發(fā)生黏著��,因此在這種表面狀

態(tài)下,主要磨損機(jī)理為犁削和黏著磨損����;樣品表面經(jīng)過脈沖陽極氧化處理(PA)后,表面生成較為致密的

TiO2涂層���,硬度提高�,減摩性好�,同時(shí)與基體具有較高的結(jié)合強(qiáng)度,因此大幅提高材料的耐磨性能[30]�����,磨

損率和摩擦因數(shù)最低���。同時(shí)�����,由于表面氧化膜的存在���,樣品表面不易產(chǎn)生塑性變形,也不易和TC4球之間形

成擴(kuò)散���,因此不易發(fā)生黏著�,如圖8b所示;經(jīng)過脈沖陽極氧化和涂鋁復(fù)合處理(PA-Al)后��,樣品表面會(huì)部

分生成Al2O3��,Al2O3具有更高硬度��,但韌性較差�,摩擦過

程中容易發(fā)生脆裂,最終導(dǎo)致表面形成剝落坑[31]���,因此樣品的跑合期長(zhǎng)且摩擦因數(shù)高����,而剝落的硬質(zhì)磨屑

又會(huì)加劇樣品的磨損�,造成樣品較高的磨損率,磨損機(jī)理主要表現(xiàn)為剝落和磨粒磨損����,其機(jī)理如圖8c所示�;

經(jīng)過脈沖陽極氧化和涂覆MoS2復(fù)合處理(PA-MoS2)后樣品表面存在較多的

MoS2,在摩擦過程中��,經(jīng)過跑合期后會(huì)在表面生成潤(rùn)滑膜,因此樣品表面具有較低的摩擦因數(shù)

���,但由于MoS2易發(fā)生轉(zhuǎn)移�,因此樣品的磨損率相對(duì)較高�,其機(jī)理如圖8d所示。

3�����、結(jié)論

TC4樣品經(jīng)過不同表面處理后其摩擦磨損性能差異明顯��。未經(jīng)過表面處理的鈦合金樣品在摩擦磨損過程

中表面易發(fā)生黏著磨損��,摩擦因數(shù)高且不穩(wěn)定��,約為0.53���,這也說明未經(jīng)過表面處理的鈦合金緊固件發(fā)生“

咬死”現(xiàn)象的主要原因是其易與工件發(fā)生黏著����。經(jīng)過脈沖陽極氧化處理(PA)后樣品表面會(huì)生成TiO2氧化層

��,減摩(摩擦因數(shù)約為0.16)和耐磨特性(磨損率5.8×10?4mm3(N·m))最佳,

高載下依然穩(wěn)定(摩擦因數(shù)約為0.22�����、磨損率5.7×10?4mm3(N·m))���,且有明顯

的抗黏著效果��。經(jīng)過脈沖陽極氧化和涂鋁復(fù)合處理(PA-Al)的樣品并未展現(xiàn)減摩耐磨特性�,磨痕表面有大

塊的剝落孔洞和塊狀物�,摩擦因數(shù)和磨損率較未處理樣品均有增高。經(jīng)過脈沖陽極氧化和涂

MoS2復(fù)合處理(PA-MoS2)的樣品表面未發(fā)現(xiàn)磨粒磨損和黏著磨損�����,樣品表現(xiàn)出一

定的減摩(摩擦因數(shù)約為0.25)效果�,但耐磨性(磨損率9.8×10?4mm3(N·m))

較差,且在高載下磨損率有較大幅度升高(磨損率35.2×10?4mm3(N·m))��。

參考文獻(xiàn)

[1] 李蒙���,鳳偉中�����,關(guān)蕾��,等. 航空航天緊固件用鈦合金材 料綜述[J]. 有色金屬材料與工程���,2018,

39(4):49-53.

LI Meng, FENG Weizhong, GUAN Lei, et al. Summary of titanium alloy for fastener in

aerospace[J]. Nonferrous Metal Materials and Engineering, 2018, 39(4): 49-53. (in Chinese)

[2] 于建政��,寧廣西��,林忠亮�����,等. 航空工業(yè)鈦合金緊固件 失效分析研究進(jìn)展[J]. 材料導(dǎo)報(bào)����,2013,

27(z1):256-258����,264.

YU Jianzheng, NING Guangxi, LI Zhongliang, et al. Failure analysis progress of titanium

alloy fastener used in aerospace industry[J]. Materials Reports, 2013, 27(z1): 256-258, 264.

(in Chinese)

[3] JHA A K, SINGH S K, KIRANMAYEE M S, et al. Failure analysis of titanium alloy

(Ti6Al4V) fastener used in aerospace application[J]. Engineering Failure Analysis, 2010, 17

(6): 1457-1465.

[4] 李新星,施劍峰��,王紅俠�����,等. Ti6Al4V 合金干滑動(dòng)磨 損過程中摩擦層及摩擦氧化物的作用[J].

表面技術(shù),2019����,48(12):233-239.

LI Xinxing, SHI Jianfeng, WANG Hongxia, et al. Role of tribo-layers and tribo-oxides in

dry sliding wear process of Ti6Al4V alloy[J]. Surface Technology, 2019, 48(12): 233-239. (in

Chinese)

[5] 劉雨薇,吳霞�,陳紀(jì)云,等. 鈦合金摩擦磨損性能及減 磨方法研究進(jìn)展[J / OL]. 表面技術(shù)�����,

2024����,53(12):1-21[2024-05-29]. https://kns.cnki.net/kcms2/article/abstract?v=acR2UJ02Y

hTkNLsiQQZEpO5X6yk57ujmpDKWQL94QO79QobyP 2-KKQv7Sfy9LwUlq_uyIcP4_jwCX2G-b2Vsw3HlKbsS_

S1ukFZVjPRMkupDdYumufkV0h3_824NpusUB78uqO0S6qqEf0FFh8YxmE7Ud6pUcJdCerVarMpbj7eLSPVgp

KS6YQaqeMtgHxS&uniplatform=NZKPT&language=C HS. DOI:10.16490/j.cnki.issn.1001-

3660.2024.12.001.

LIU Yuwei, WU Xia, CHEN Jiyun, et al. Research progress on friction and wear properties of

titanium alloys and wear reduction methods[J/OL]. Surface Technology, 2024, 53(12): 1-21[2024

-05-29]. https://kns.cnki.net/ kcms2/article/abstract?v=acR2UJ02YhTkNLsiQQZEpO5

X6yk57ujmpDKWQL94QO79QobyP2-KKQv7Sfy9LwUl q_uyIcP4_jwCX2G-b2Vsw3HlKbsS_S1ukFZVjPRMkup

DdYumufkV0h3_824NpusUB78uqO-0S6qqEf0FFh8Yxm E7Ud6pUcJdCerVarMpbj7eLSPVgpKS6YQaqeMtgHxS

&uniplatform=NZKPT&language=CHS. DOI:10.16490/j. cnki.issn.1001-3660.2024.12.001. (in

Chinese)

[6] 吳彼,高禩洋�,薛偉海,等. 鈦合金表面 TiB2 涂層與 純鋁的高溫黏著磨損行為[J]. 中國(guó)表面工

程����,2022,35(3):64-72.

WU Bi, GAO Siyang, XU Weihai, et al. High-temperature adhesive wear behavior between TiB2

coating on TC4 substrate and pure Al[J]. China Surface Engineering, 2022, 35(3): 64-72. (in

Chinese)

[7] 付穎����,張艷�����,包星宇,等. 鈦合金表面耐磨涂層研究進(jìn) 展[J]. 中國(guó)腐蝕與防護(hù)學(xué)報(bào)�,2018,38

(2):117-123.

FU Ying, ZHANG Yan, BAO Xinyu, et al. Research progress on wear-resistant coatings for

Ti-alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2018, 38(2): 117-123.

(in Chinese)

[8] 胡鵬飛. 鈦合金緊固件藍(lán)色陽極氧化影響因素分析與 優(yōu)化[J]. 熱加工工藝�,2021,50(12):102

-103����,108.

HU Pengfei. Influencing factors analysis and optimization of blue anodizing for titanium

alloy fastener[J]. Hot Working Technology, 2021, 50(12): 102-103, 108. (in Chinese)

[9] DIAMANTI M V, SEBASTIANI M, MANGIONE V, et al. Multi-step anodizing on Ti6Al4V

components to improve tribomechanical performances[J]. Surface and Coatings Technology, 2013,

227(25): 19-27.

[10] WILSON J C A, WU S J, GOTMAN I, et al. Duplex coatings with enhanced adhesion to Ti

alloy substrate prepared by powder immersion nitriding and TiN / Ti multilayer deposition[J].

Materials Letters, 2015, 157(15): 45-49.

[11] ASKARI S J. Tribological characteristics of nanocrystalline diamond films grown on

titanium[J]. Surface Engineering, 2009, 25(6): 482-486.

[12] GRABARCZYK J, BATORY D, KACZOROWSKI W, et al. Comparison of different thermo-chemical

treatments methods of Ti-6Al-4V alloy in terms of tribological and corrosion properties[J].

Materials, 2020, 13(22): 5192.

[13] 于坤,祁文軍����,雷靖峰. 鈦合金表面再制造涂層的研究綜述[J]. 熱加工工藝,2020�,49(12):6

-9.

YU Kun, QI Wenjun, LEI Jingfeng. Review of research on remanufacturing coatings on

titanium alloy surface[J]. Hot Working Technology, 2020, 49(12): 6-9. (in Chinese)

[14] ZHAO L, LUGSCHEIDER E. Reactive plasma spraying of TiAl6V4 alloy[J]. Wear, 2002, 253

(11-12): 1214-1218.

[15] 徐倩,劉艷���,丁濤. 鈦合金表面激光熔覆耐磨涂層材料 的研究進(jìn)展[J]. 熱加工工藝���,2023,52

(14):24-29.

XU Qian, LIU Yan, DING Tao. Research progress of laser cladding wear resistant coating

materials on titanium alloy surface[J]. Hot Working Technology, 2023, 52(14): 24-29. (in

Chinese)

[16] 楊立軍����,文品����,石丹玉����,等. 鈦基表面 CNTs / Ti 激光 熔覆層的摩擦磨損研究[J]. 功能材料,

2021���,52(6):6133-6137.

YANG Lijun, WEN Pin, SHI Danyu, et al. Friction and wear of CNTs / Ti laser cladding layer

on titanium substrate[J]. Journal of Functional Materials, 2021, 52(6): 6133-6137. (in

Chinese)

[17] WU L, WEN C, ZHANG G, et al. Influence of anodizing time on morphology, structure and

tribological properties of composite anodic films on titanium alloy[J]. Vacuum, 2017, 140:

176-184.

[18] WU L, LIU J H, WU G L, et al. Growth behaviour of anodic oxide film on titanium

alloy[J]. Surface Engineering, 2015, 31(12): 904-911.

[19] 馮慧嶠��,張旭��,師玉英�,等. Ti-6Al-4V 鈦合金脈沖陽極 氧化工藝[J]. 電鍍與環(huán)保���,2016����,36

(5):40-42.

FENG Huiqiao, ZHANG Xu, SHI Yuying, et al. Pulsed anodizing process of TI-6Al-4V titanium

alloy[J]. Electroplating & Pollution Control, 2016, 36(5): 40-42. (in Chinese)

[20] ALIOFKHAZRAEI M, ROUHAGHDAM A S, SHAHRABI T. Abrasive wear behaviour of Si3N4 /

TiO2nanocomposite coatings fabricated by plasma electrolytic oxidation[J]. Surface Coatings

Technology, 2010, 205: 41-61.

[21] 李錫剛. 鈦合金涂敷二硫化鉬膜工藝[J]. 電鍍與涂飾�,2009,28(5):60-62.

LI Xigang. Process of coating MoS2 film on titanium alloys[J]. Electroplating

& Finishing, 2009, 28(5): 60-62. (in Chinese)

[22] 盧金德�,韋春貝���,林松盛,等. 磁控濺射 NiCrAlY / MoS2復(fù)合薄膜結(jié)構(gòu)與性能研究

[J]. 表面技術(shù)��,2021���,50(5):198-207.

LU Jinde, WEI Chunbei, LIN Songsheng, et al. Structure and properties of NiCrAlY /

MoS2 composite films fabricated by magnetron sputtering[J]. Surface Technology,

2021, 50(5): 198-207. (in Chinese)

[23] 徐進(jìn),朱旻昊�,陳建敏,等. 制備工藝對(duì) MoS2粘結(jié)固 體潤(rùn)滑涂層微動(dòng)磨損壽命的影

響[J]. 摩擦學(xué)學(xué)報(bào)����,2003,23(2):95-98.

XU Jin, ZHU Minhao, CHEN Jianmin, et al. The influence of preparation processes on

fretting wear life of MoS2 bonded solid lubricating coating[J]. Tribology, 2003,

23(2): 95-98. (in Chinese)

[24] MU M, LIANG J, ZHOU X, et al. One-step preparation of TiO2 / MoS2 composite coating on Ti6Al4V alloy by plasma electrolytic oxidation and its tribological

properties[J]. Surface and Coatings Technology, 2013, 214: 124-130.

[25] SONG W, AN L, LU Y, et al. Friction behavior of TiN-MoS2 / PTFE composite

coatings in dry sliding against SiC[J]. Ceramics International, 2021, 47(17): 24003-24011.

[26] 徐良. 航空鈦合金緊固件鋁涂層性能規(guī)范研究[J]. 航 空標(biāo)準(zhǔn)化與質(zhì)量��,2012(1):32-36.

XU Liang. The specification of aluminum pigmented coating for aerospace titanium alloy

fasteners[J]. Aeronautic Standardization & Quality, 2012(1): 32-36. (in Chinese)

[27] 應(yīng)揚(yáng)�����,杜宇��,李婷����,等. 摩擦配副和摩擦參數(shù)對(duì) TC29鈦合金摩擦磨損性能的影響[J]. 有色金屬

材料與工程��,2021�����,42(3):30-34.

YING Yang, DU Yu, LI Ting, et al. Effect of friction pairs and friction parameters on

friction and wear properties of TC29 titanium alloy[J]. Nonferrous Metal Materials and

Engineering, 2021, 42(3): 30-34. (in Chinese)

[28] 李朝志�,付彬國(guó)���,劉金海��,等. 鈦合金干滑動(dòng)摩擦行為 與磨損機(jī)理研究進(jìn)展[J]. 材料導(dǎo)報(bào)�,

2018����,32(z1):410-414.

LI Chaozhi, FU Binguo, LIU Jinhai, et al. Research progress of wear behaviors and

mechanism of titanium alloys under dry sliding condition[J]. Materials Reports, 2018, 32(z1):

410-414. (in Chinese)

[29] 董思成,鐘利��,但敏�,等. 不同載荷及轉(zhuǎn)速條件下 MoS2涂層的摩擦磨損性能研究

[J]. 核聚變與等離子體物理,2023��,43(1):99-104.

DONG Sicheng, ZHONG Li, DAN Min, et al. Study on the frictional wear performance of

MoS2 coatings under different load and speed conditions[J]. Nuclear Fusion and

Plasma Physics, 2023, 43(1): 99-104. (in Chinese)

[30] LI W, KONG D. Effects of TiO2 mass fraction on friction reduction and wear resistance

of laser-cladded CrNi alloy coating[J]. Journal of Materials Engineering and Performance,

2021, 30(3): 2280-2290.

[31] 宋洪源��,烏日開西·艾依提����,尹瀛月. 等離子噴涂 Al2O3涂層質(zhì)量的研究現(xiàn)狀[J]. 熱加工工藝����,

2017����,46(12): 44-47.

SONG Hongyuan, WURIKAIXI Aiyiti, YIN Yingyue. Research status of quality of plasma sprayed

Al2O3 coating[J]. Hot Working Technology, 2017, 46(12): 44-47. (in Chinese)

作者簡(jiǎn)介:任小勇,男�,1992 年出生,工學(xué)博士�,副教授�����,碩士研究生導(dǎo)師��。主要研究方向?yàn)闄C(jī)械裝

備耐磨防護(hù)�。 E-mail: xiaoyong_ren@sina.cn

程潔(通信作者),女����,1990 年出生,工學(xué)博士��,教授,博士研究生導(dǎo)師�。主要研究方向?yàn)殡娮又圃?

摩擦學(xué)。 E-mail: jiecheng@cumtb.edu.cn

相關(guān)鏈接