Ti–6Al–4V(TC4)鈦 合 金 具 有比強度高�����、耐腐蝕性優(yōu)良和熱穩(wěn)定性好等優(yōu)異的機械性能�����,在航空���、航天等領(lǐng)域得到了廣泛應(yīng)用��,這對其表面加工質(zhì)量也提出了較高的要求[1–2]�。

微銑削加工是制備微型部件的一種高效靈活的機械加工方法���。然而����,由于鈦合金具有高化學(xué)親和力��、低彈性模量��、低導(dǎo)熱率�����,在銑削加工過程中經(jīng)常出現(xiàn)切削力過大�、切削溫度過高、粘刀�、刀具磨損、產(chǎn)生毛刺�、表面粗糙度差等問題,亟須提升其銑削加工性能[3–5]����。

在銑削加工過程中,鈦合金較低的導(dǎo)熱率導(dǎo)致切削區(qū)域集聚大量的切削熱,從而加速刀具磨損與積屑瘤形成�����。此外���,鈦合金較高的塑性延展性使其切屑極易與刀具黏附�����,也會加速刀具磨損��,從而降低加工表面質(zhì)量��。大量研究表明���,采用超聲振動輔助手段可以有效地提升多種難加工材料的切削加工性能。在超聲振動輔助銑削加工中����,通過對工件或刀具施加高頻、微量的振動來實現(xiàn)間歇式切削�����,其伴隨的刀具 – 切屑高頻周期性分離可以有效地降低切削力、切削熱和刀具磨損�,從而提升加工表面質(zhì)量[6–8]。目前�,常用的超聲振動輔助銑削加工方式分為工件的水平或垂直振動、刀具的一維縱向振動以及刀具的二維縱扭復(fù)合振動����。中國地質(zhì)大學(xué) Xu 等[9] 發(fā)現(xiàn)對工件施加一維水平超聲振動可以使TC4鈦合金銑削加工的切削力與常規(guī)銑削相比降低 17%��,還可以有效地減少TC4加工表面缺陷和加工痕跡����,從而提高表面質(zhì)量。然而���,工件質(zhì)量較大使其對振動系統(tǒng)的振幅和頻率具有較大的限制����,目前超聲振動輔助銑削的研究主要集中在對質(zhì)量較小的刀具施加振動這種方式��。長春理工大學(xué) Liu等[10] 開展了刀具一維縱向超聲振動輔助銑削加工TC4鈦合金的試驗研究�,發(fā)現(xiàn)與常規(guī)銑削相比,超聲振動輔助銑削可以有效減小刀具磨損和毛刺生成�,還可以降低切削力����、表面粗糙度和切削溫度�����。德國慕尼黑工業(yè)大學(xué) Rinck 等[11] 發(fā)現(xiàn)�,超聲振動可以顯著降低TC4鈦合金銑削加工的切削力,改善加工表面質(zhì)量���;他們進一步比較了一維縱振和二維縱扭復(fù)合振動對TC4鈦合金超聲振動銑削加工的影響�,發(fā)現(xiàn)縱扭復(fù)合振動輔助比縱向振動輔助的加工效果更優(yōu)異����,相比于縱振銑削對于普通銑削切削力和表面粗糙度的降低,縱扭復(fù)合銑削的切削力和粗糙度進一步降低了 12.7% 和 30nm���。南京理工大學(xué)鄭侃等[12] 發(fā)現(xiàn)二維縱扭復(fù)合超聲振動輔助銑削穩(wěn)定域較一維縱振提升了 46.7%���,銑削力下降了 24.7%,表面刀痕高度差降低了48.7%���。河南理工大學(xué)牛贏等[13] 開展了TC4鈦合金的二維縱扭復(fù)合超聲振動輔助銑削加工試驗�����,發(fā)現(xiàn)相較于傳統(tǒng)銑削��,縱扭超聲銑削能夠使平均切削力降低約 16.3%���、切削溫度降低約 25.6%�、表面殘余應(yīng)力值增加 31.3%�。此外���,北京航空航天大學(xué)的姜興剛等[14] 研究了橢圓振動銑削方式�����,刀尖的特殊運動軌跡使其具有高線速度特性和高頻斷續(xù)切削特性����,與普通銑削相比���,切削力降低可達 50%����,零件的形位精度得到了顯著提高。

超聲波振動按照振動類型可以分為縱振����、彎振、扭振及其復(fù)合振動如縱扭���、縱彎和橢圓振動等���。不同振動類型的模態(tài)不同,刀具與工件的間歇式接觸長度����、時間也不同,對加工效果的影響機制也不同�。縱扭復(fù)合振動僅能實現(xiàn)單相信號激勵�,兩個方向的振幅比值和相位均固定不能分別調(diào)節(jié),因此限制了其加工應(yīng)用條件��。而縱彎復(fù)合振動通過施加兩相獨立且相位差可調(diào)的超聲信號��,分別激發(fā)刀具沿軸向的縱振和沿徑向的彎振��,使得縱彎復(fù)合振動銑削可以獨立調(diào)節(jié)兩相振幅幅值和相位,能夠更加靈活地應(yīng)對不同材質(zhì)和不同加工參數(shù)的加工條件��。因此���,除了一維縱振和二維縱扭復(fù)合振動外����,有必要研究刀具的二維縱彎復(fù)合振動對 TC4鈦合金銑削加工性能的影響���。然而����,當前TC4鈦合金的二維復(fù)合振動輔助銑削加工主要采用的是刀具縱扭模式�,對TC4鈦合金的刀具縱彎復(fù)合超聲振動輔助銑削加工未見報道�。

因此,本文首先通過解析方法分析了縱彎復(fù)合振動輔助銑削運動學(xué)特性,據(jù)此設(shè)計并制造了縱彎復(fù)合超聲振動軸�����,并搭建了三軸聯(lián)動縱彎復(fù)合超聲振動輔助銑削加工裝置����。然后���,開展了TC4鈦合金縱彎復(fù)合振動輔助銑削加工試驗����,并將其切削力大小��、毛刺形貌、加工表面粗糙度以及刀具磨損等試驗結(jié)果與普通銑削加工進行了對比,證明了應(yīng)用刀具二維縱彎復(fù)合振動輔助提升TC4鈦合金銑削加工性能的可行性。

1 、二維縱彎復(fù)合超聲振動輔助

銑削加工裝置設(shè)計與搭建

1.1 縱彎復(fù)合超聲振動輔助銑削加工運動學(xué)分析

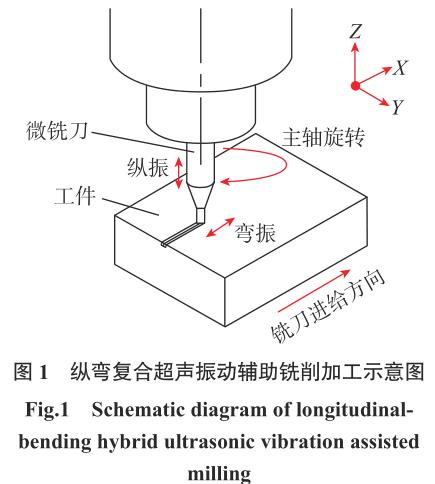

超聲振動輔助銑削加工的優(yōu)點如低切削力、低切削溫度和低表面粗糙度等主要與其間歇式切削機制有關(guān)[15]���。在縱彎復(fù)合超聲振動輔助銑削加工中���,在刀具的常規(guī)運動上疊加縱彎振動�����,刀具和工件之間的運動包括工件進給���、刀具旋轉(zhuǎn)和振動��,如圖1 所示���。

因此����,在刀具縱彎復(fù)合振動輔助銑削加工中,刀尖的運動學(xué)軌跡方程可表示為

式中��,r 為刀具半徑;n 為主軸轉(zhuǎn)速;Vx 和 Vy 分別為 X 和 Y 方向的進給速度���,Vy 取 0����;f 為超聲振動頻率��;Ab 為彎振振幅;Al 為縱振振幅�;φ 為縱振超聲信號與彎振超聲信號的相位差����,縱振和彎振的振動幅值和相位差分別可控���。在本文中,Ab 和 Al 取相同幅值��,φ取 π/2�。

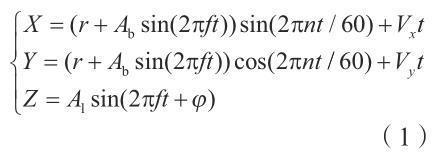

由圖 2 所示的銑削加工刀尖軌跡運動學(xué)可知,在普通銑削加工中刀尖軌跡為圓弧軌跡����,刀具始終與工件材料接觸�;而在縱彎復(fù)合振動輔助銑削加工中刀尖軌跡為均勻的螺旋曲線,刀具與工件材料之間產(chǎn)生周期性的分離和接觸�����。因此�,在刀具上施加縱彎復(fù)合振動使傳統(tǒng)的連續(xù)加工狀態(tài)變?yōu)殚g歇式加工狀態(tài),減少了切削力和切削溫度���,并且刀具高頻振動的沖擊作用使切屑更容易斷裂����。此外,結(jié)合式(1)可知�����,超聲振動的振幅越大�,刀具退刀距離越大,刀 – 屑間歇分離現(xiàn)象越明顯��,但是需要避免過大的振幅引起的沖擊力降低加工表面質(zhì)量���;主軸轉(zhuǎn)速越大��,單位旋轉(zhuǎn)周期內(nèi)的超聲作用頻次越低����,因此需要避免轉(zhuǎn)速過大減弱超聲振動的作用���;進給速度越小�����,周期之間的超聲振動存在的疊加區(qū)域越大�,更利于斷屑,但是需要避免過小的進給速度造成銑削加工表面犁耕現(xiàn)象�。因此,在縱彎復(fù)合超聲振動輔助銑削加工中需要選擇合理的加工參數(shù)來保證良好的加工效果����。

1.2 三軸聯(lián)動縱彎復(fù)合超聲振動

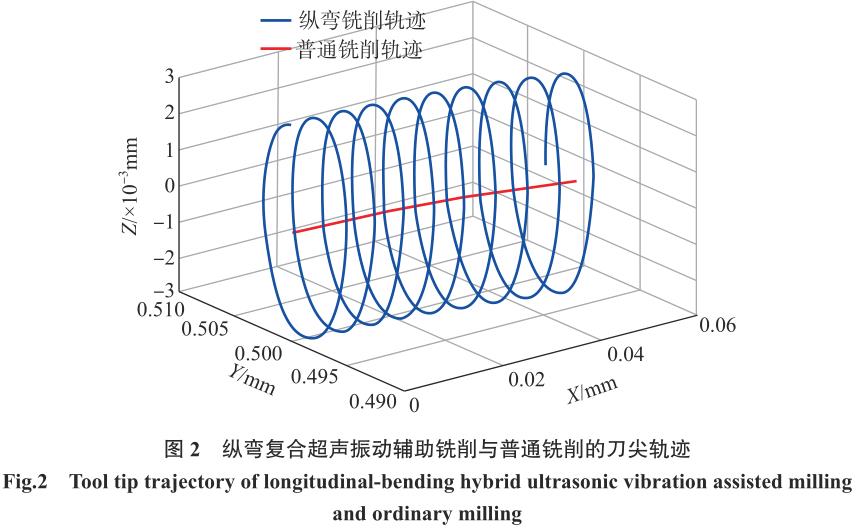

輔助銑削加工裝置設(shè)計根據(jù)縱彎復(fù)合超聲振動輔助銑削加工的基本原理,考慮刀具與工件的精密運動軌跡控制以及對切削力的檢測等需求��,對三軸聯(lián)動縱彎復(fù)合超聲振動輔助銑削裝置的總體方案進行了設(shè)計����。該裝置由縱彎振動輔助銑削加工系統(tǒng)、三軸聯(lián)動運動控制系統(tǒng)�����、切削力檢測系統(tǒng)以及輔助結(jié)構(gòu)組成�,如圖 3 所示���。其中���,縱彎振動輔助銑削加工系統(tǒng)用于實現(xiàn)幅值和相位可控的縱彎復(fù)合超聲振動銑削加工;運動控制系統(tǒng)用于實現(xiàn)刀具和工件的精確位移運動控制����,輔助上述加工方式的實現(xiàn)��;切削力檢測系統(tǒng)用于檢測上述加工過程中的高頻切削力��,進一步解釋縱彎復(fù)合振動對銑削加工的作用機制�。

縱彎振動輔助銑削加工系統(tǒng)由高速主軸�����、主軸控制器��、冷卻氣泵���、超聲振動軸及其電源組成���。銑削主軸選用日本 NAKANISHI 公司的BMS–4020 電動主軸,并配備 E4000主軸控制器��,其額定轉(zhuǎn)速范圍可達1000~20000r/min�,最大扭矩為 1N·m,最大徑向跳動為 1μm����。采用空氣壓縮機對主軸進行供氣冷卻�����。超聲振動軸的設(shè)計將在下一節(jié)進行具體闡述��。

為了滿足微銑削加工中微量進給的要求����,需要配備合適的運動控制模塊來完成刀具沿切深方向以及工件在 X–Y 平面的精密運動軌跡控制��。

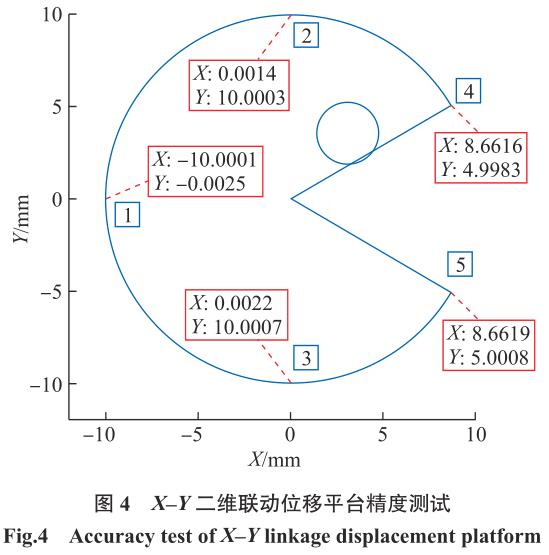

三軸聯(lián)動運動控制系統(tǒng)主要由 Z 軸位移平臺��、X–Y 二維位移平臺���、多軸運動控制器����、電機驅(qū)動器���、電子手輪、PC 上位機等組成���。PC 上位機通過以太網(wǎng)與運動控制器連接��,可為系統(tǒng)提供應(yīng)用軟件支撐����,使系統(tǒng)控制更為開放和便捷。運動控制器選用泰道IMAC–FX 運動控制器���,該運動控制器基于 Turbo PMAC2 內(nèi)核研制�,最高可支持 2 軸模擬量和 4 軸脈沖運動控制���,并可擴展兩路手輪通道���,系統(tǒng)的穩(wěn)定性和可靠性較高,滿足加工控制使用要求�。Z 軸位移平臺和 X–Y二維位移平臺的行程分別為 150mm和 100mm×100mm,重復(fù)定位精度分 別 為 1μm 和 2μm���。 在 PMAC 運動控制器軟件 Pewin32 中運行測試腳本文件��,同時運行 PmacPlot32 軟件提取坐標數(shù)據(jù)并繪制運動軌跡�����,以檢測 X–Y 二維位移平臺的直線運動和聯(lián)動圓弧插補運動能力�。圖 4 顯示了 X–Y 二維位移平臺實現(xiàn)的聯(lián)動圓周運動軌跡曲線,并給出了 5 個檢測點的 X–Y 坐標數(shù)據(jù)��。X 坐標最大誤差出現(xiàn)在 3 號檢測點��,為 2.2μm����;Y坐標最大誤差出現(xiàn)在 1 號檢測點,為2.5μm�����,滿足本裝置的運動軌跡精度要求�����。

切削力檢測系統(tǒng)由壓電式力傳感器�、電荷放大器、數(shù)據(jù)采集器等組成���。壓力傳感器選用瑞士 Kistler 公司的 9119AA2 測力板�,可檢測 X����、Y、Z 3 個方向的作用力��,閾值為 0.002N���,靈 敏 度 Fx����、Fz 為 26pC/N�����,F(xiàn)y 為 13pC/N��,線性度小于 0.5%FS�,采樣頻率為 50kHz。配置 5080A 電荷放大器�����,具有高�����、低通濾波功能���,漂移為0.03pC/s(25 ℃)��,最 大 響 應(yīng) 頻 率 為200kHz�����。配置 5697 數(shù)據(jù)采集卡��,三通道最大采樣速率為 333kS/s��。力檢測系統(tǒng)可滿足 X��、Y 和 Z 3 個方向高頻切削力的采集與檢測要求�����。

1.3 縱彎復(fù)合超聲振動軸設(shè)計

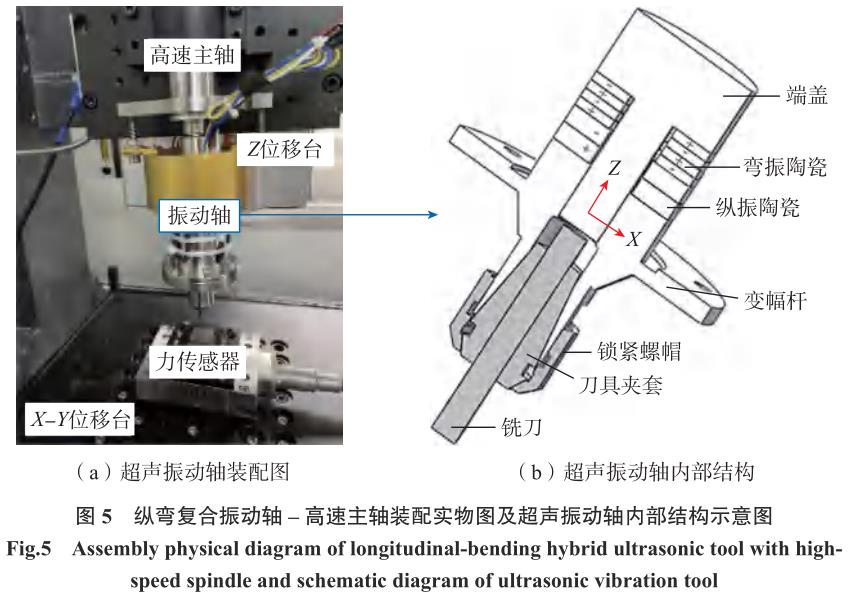

本研究自行設(shè)計并制造的縱彎復(fù)合超聲振動軸是實現(xiàn)二維縱彎復(fù)合超聲振動輔助銑削加工功能的核心部件��,其與高速銑削主軸的裝配實物如圖 5(a)所示��。振動軸通過錐形芯軸與高速主軸連接�����,并通過法蘭兩側(cè)的螺栓進行固定。圖 5(b)顯示了振動軸內(nèi)部的機械結(jié)構(gòu)�,包括兩組 PZT 陶瓷、變幅桿���、端蓋,還包括集電環(huán)�、電刷、電極等電路連接附件�����。兩組 PZT 陶瓷壓緊在端蓋與變幅桿之間�。縱振陶瓷和彎振陶瓷組分別含有 2 片和 4 片壓電陶瓷����。圖 5(b)中符號“+”和“–”代表壓電陶瓷的極化方向。每片縱振陶瓷具有一個極化方向����,而每片彎振陶瓷具有獨立區(qū)域的兩個極化方向。當施加交流電壓時�,由于縱振陶瓷沿 Z 軸方向高頻伸長和收縮,縱向振動模式被激發(fā)��;彎振陶瓷的 X+ 和 X– 區(qū)域分別變厚和變薄,從而使彎曲振動模式被激發(fā)����。銑刀通過專用夾套安裝在變幅桿上,并用鎖緊螺母固定���,安裝后刀尖的最大徑向跳動為 20μm�����。變幅桿放大陶瓷的振動幅值并傳遞給銑刀����,實現(xiàn)振動輔助銑削加工�。區(qū)別于以往單組陶瓷激勵方式的振動模式,縱彎復(fù)合振動采用兩組獨立 PZT 陶瓷進行激勵����。壓電陶瓷激發(fā)振動所需高頻電壓由超聲電源提供,超聲電源選用斯特萊特??萍脊镜?QD–8D壓電驅(qū)動器,該電源可以產(chǎn)生兩路超聲電壓信號���,每相獨立輸出功率為 200W�����,分別用來控制縱振和彎振的振動頻率��、幅值及相位��。使用日本Keyence 公司的 LK–H020 激光位移傳感器檢測銑刀縱向幅值與橫向幅值�。通過標定電壓與幅值的關(guān)系�,試驗中可分別更改兩路信號的電壓值來設(shè)定所需縱振和彎振的振動幅值。

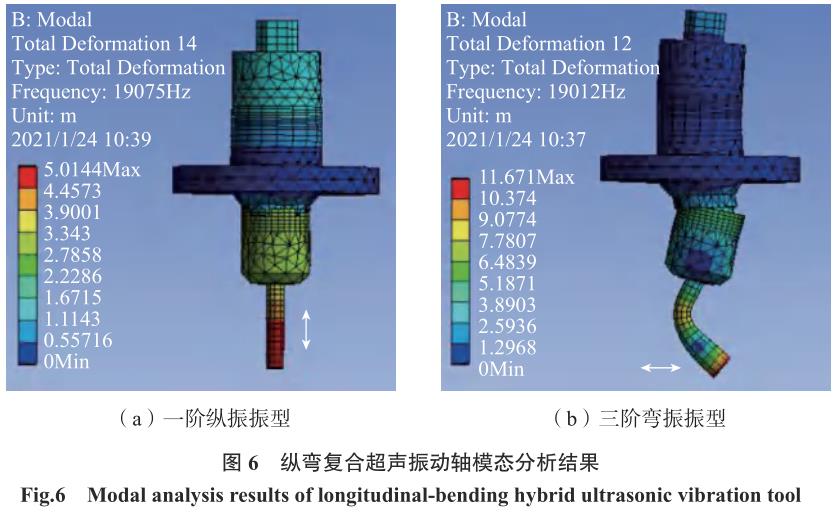

利用 ANSYS 有限元軟件對縱彎復(fù)合超聲振動軸進行了模態(tài)分析�����。

通過重復(fù)修改變幅桿及端蓋結(jié)構(gòu)�����,調(diào)整縱振和彎振的頻率使其趨于接近����。圖 6 給出了一階縱振和三階彎振的模態(tài)結(jié)果,對應(yīng)的固有頻率分別為 19.075kHz 和 19.012kHz�,兩者頻率相差 63Hz,實現(xiàn)了縱振和彎振之間的頻率匹配���??紤]到仿真模型的誤差,使用德國 Polytec GmbH 公司的 PSV–400–M2 激光測振儀進行測振試驗���,實際施加的振動頻率取18.41kHz�����,在此頻率下實現(xiàn)了在同一超聲頻率下分別激發(fā)刀具的縱向振動和彎曲振動����。

2 ����、TC4 鈦合金縱彎復(fù)合超聲振動輔助銑削加工試驗

2.1 試驗方案

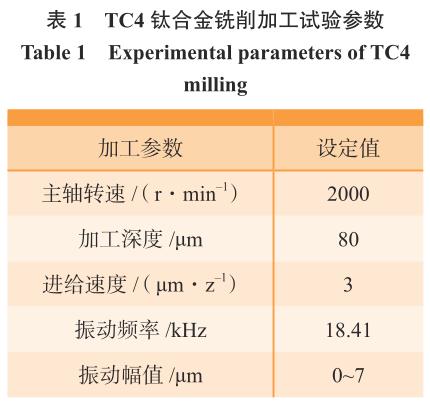

TC4鈦合金縱彎復(fù)合超聲振動輔助銑削加工試驗在圖 3 所示的自研銑削裝置上進行。試驗工件材料為 TC4鈦 合 金��,尺 寸 為 20mm×10mm×10mm�����。試驗刀具為 φ1mm 的四刃鎢鋼銑刀�����,刀具螺旋角為 55°,前角為 3°����,后角為 8°,刀刃長度為3mm���。由于微銑削刀具抗彎剛度小�,選用的進給速度要遠小于常規(guī)銑削�,銑刀最大進給速度限制在5μm/z,最大加工深度限制在 100μm���。由于集電環(huán)的壽命限制,主軸最大轉(zhuǎn)速限制在 3000r/min����,實際試驗中采用的轉(zhuǎn)速為 2000r/min。由于超聲電源電壓限制���,最大超聲振幅限制在 7μm�。為了研究刀具縱彎復(fù)合超聲振動對加工效果的影響���,同時開展了無振動施加的普通銑削試驗并進行了對比分析���。振動輔助銑削與普通銑削所采用的加工參數(shù)如表 1 所示�。使用Kistler 動態(tài)力測量儀記錄加工過程的切削力�,使用數(shù)字顯微鏡觀察切屑形貌、銑刀磨損情況以及毛刺現(xiàn)象����,使用 Zygo 白光干涉儀觀察銑削表面形貌并對其表面粗糙度值進行測量。

2.2 切削力

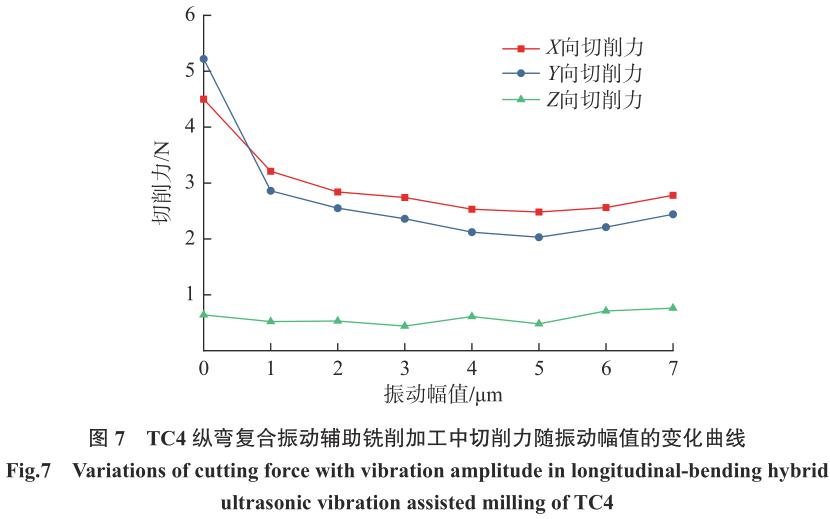

圖 7 給出了TC4縱彎復(fù)合振動輔助銑削加工過程中 X�����、Y 和 Z 3 個方向的切削力均方根值隨振動幅值的變化曲線���?��?梢园l(fā)現(xiàn),對刀具施加縱彎振動有效地降低了 X 和 Y 方向的切削力����,這是由于縱彎振動的刀尖運動軌跡使得刀具與材料的接觸長度減小,可有效地減少刀具切削工件材料的體積�����。此外,超聲沖擊作用和間歇式刀 – 屑分離特性使得切削區(qū)域的切屑流動速度加快��,減少了切屑與刀具之間的摩擦阻力�。隨著振幅的增大,超聲振動降低切削力的效果更為顯著��,X 和 Y 方向的切削力進一步減小����。而在振幅超過 5μm 之后,X

和 Y 方向的切削力反而開始逐漸增大�����,這是由于過大的振幅導(dǎo)致刀具與材料產(chǎn)生沖擊作用�,不利于形成穩(wěn)定的銑削加工狀態(tài)���。對刀具施加振動對 Z 方向切削力的影響較小��,這是由于刀具主要與工件材料側(cè)壁接觸產(chǎn)生材料去除�,刀具對工件材料底面的影響較小����。綜上所述�����,對刀具施加縱彎復(fù)合超聲振動在降低切削力上具有明顯效果���,但振幅不宜過大。因此�,在接下來的振動輔助銑削與普通銑削的對比試驗中,選用的超聲振動振幅參數(shù)固定為 5μm�。

2.3 切屑形貌

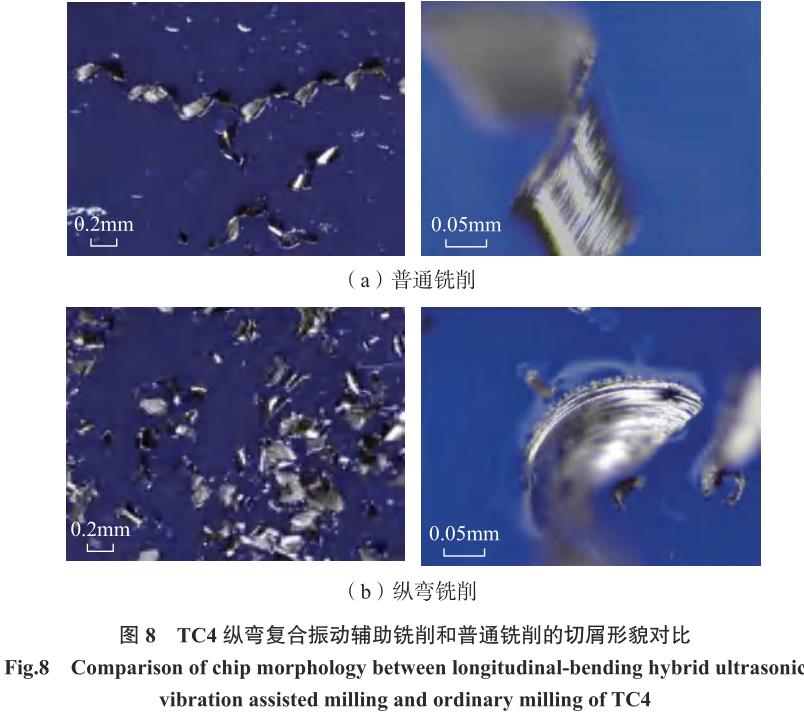

圖 8 給出了TC4縱彎復(fù)合振動輔助銑削和普通銑削加工試驗后的切屑形貌,其中縱彎復(fù)合振動輔助銑削的振幅為 5μm�����。由圖 8 可以觀察到���,普通銑削產(chǎn)生的切屑大部分為螺旋狀連續(xù)切屑和少量的斷碎切屑�,而縱彎復(fù)合振動輔助銑削產(chǎn)生的切屑則全部為斷碎切屑���。上述結(jié)果表明��,對刀具施加縱彎復(fù)合超聲振動具有明顯的斷屑作用����,刀具的間歇式切削運動軌跡使得切屑提前斷裂,更易形成微小的切屑�����。對切屑形貌進一步放大觀察顯示�����,普通銑削產(chǎn)生的切屑表面顯示出平行于銑刀周向方向的條紋�,而縱彎復(fù)合振動輔助銑削產(chǎn)生的切屑表面在平行條紋之間還遍布著許多微小尺寸的高頻振紋,這也反映出縱彎復(fù)合振動輔助銑削過程中銑刀與工件材料之間存在高頻間歇接觸��。

2.4 毛刺形貌

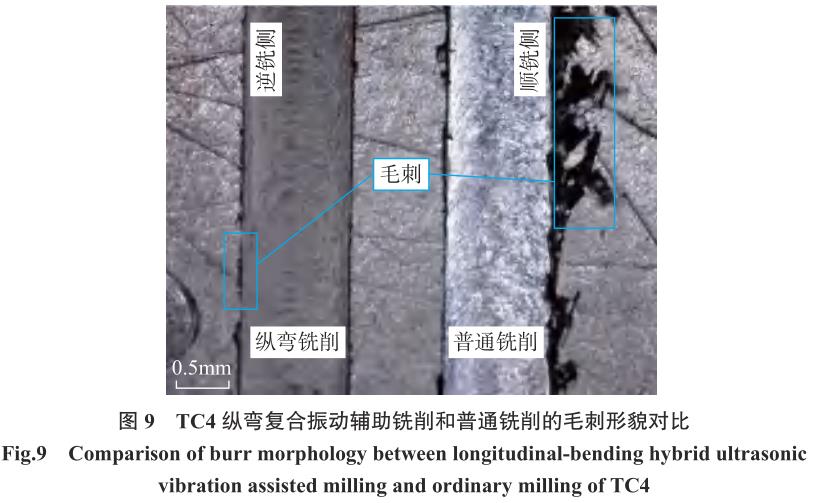

圖 9 給出了TC4縱彎復(fù)合振動輔助銑削和普通銑削加工試驗后的毛刺形貌���?��?梢园l(fā)現(xiàn),普通銑削加工形成的凹槽棱邊出現(xiàn)了大量毛刺�����,而縱彎銑削得到的微槽棱邊僅有少量微小毛刺形成���。由于鈦合金具有較大的彈塑性和較低的導(dǎo)熱性��,較長的切屑難以排出�����,材料在凹槽棱邊擠壓產(chǎn)生毛刺����,并且毛刺堆積現(xiàn)象在逆銑側(cè)更為嚴重����。而對刀具施加縱彎復(fù)合超聲振動提高了斷屑與散熱能力,使得切屑破碎并快速流出�����,降低了材料的擠壓效應(yīng)�����,進而減少了毛刺的生成��,因此可以有效地抑制毛刺的生成�。

2.5 加工表面質(zhì)量

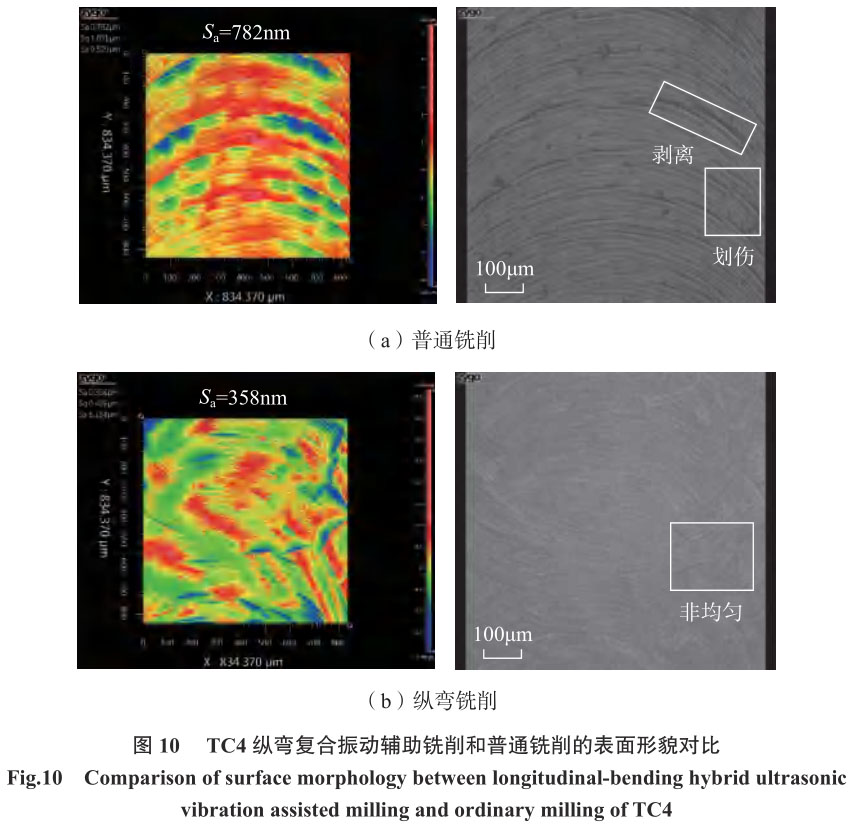

圖 10 給出了TC4縱彎復(fù)合振動輔助銑削和普通銑削加工試驗后的工件表面形貌圖。可以看出����,普通銑削溝槽表面的粗糙度為 782nm,而縱彎復(fù)合超聲振動輔助銑削表面粗糙度為 358nm�����,降低了 54.2%���。圖10(a)顯示普通銑削加工的溝槽表面有連續(xù)的刀痕��,具有明顯的溝壑缺陷�,這是由于鈦合金材料及其切屑與刀具的結(jié)合力較大��,材料在銑削過程中以剝離方式去除��,最終形成表面凹坑�����。并且�����,普通銑削加工的溝槽表面有明顯的損傷痕跡���,這是由于較長的切屑難以去除���,切屑參與加工過程,劃傷溝槽表面導(dǎo)致的����。圖 10(b)顯示對刀具施加縱彎復(fù)合超聲振動輔助有效地抑制了材料的粘連效應(yīng),并且易于切屑快速排出�����,加工形成的溝槽表面具有魚鱗狀織構(gòu)����。但是由于微銑刀的跳動誤差與顫振,溝槽表面織構(gòu)的均勻性不高����。跳動的存在會影響實際分離切削效果,但超聲作用頻率是遠高于轉(zhuǎn)速的�,因此間歇式切削仍能較好實現(xiàn)。

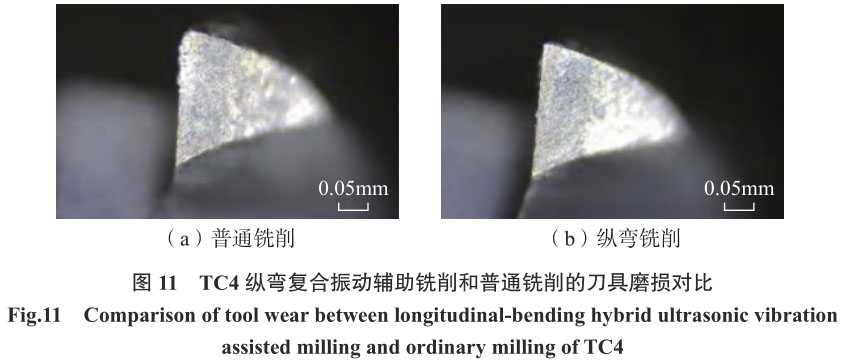

2.6 刀具磨損

圖 11 給出了TC4縱彎復(fù)合振動輔助銑削和普通銑削加工試驗(銑削 10 次 6mm 長度溝槽)后的刀具形貌圖����。由圖 11(a)可知���,普通銑削后銑刀刀尖鈍化嚴重,直線刃凹凸不平�,且出現(xiàn)了明顯的刀 – 屑粘連現(xiàn)象,影響加工表面質(zhì)量����。而施加了縱彎復(fù)合超聲振動銑削后的刀具直線刃和刀尖磨損皆較小,如圖 11(b)所示�����。這是由于對刀具施加縱彎復(fù)合超聲振動導(dǎo)致間歇刀 – 屑接觸狀態(tài)�,減小了切削力,增強了散熱條件����,并減少了刀具和材料的粘連現(xiàn)象。

因此可以得出��,在TC4鈦合金銑削加工中對刀具施加縱彎復(fù)合超聲振動對于減小刀具磨損�、延長微銑刀的使用壽命具有積極作用。

3 ���、結(jié)論

針對TC4鈦合金銑削加工性能提升的需求��,本文分析了二維縱彎復(fù)合超聲振動刀尖運動軌跡運動學(xué)原理���,設(shè)計并搭建了三軸聯(lián)動縱彎復(fù)合超聲振動輔助銑削裝置,據(jù)此開展了TC4 鈦合金縱彎復(fù)合超聲振動輔助銑削加工性能的試驗研究����,并與普通銑削進行了對比,得出以下結(jié)論����。

(1)刀具縱彎復(fù)合超聲振動輔助銑削加工中刀尖運動軌跡為均勻的螺旋曲線,刀具與工件材料之間產(chǎn)生周期性的分離和接觸�,可以實現(xiàn)良好的間歇式切削效果。

(2)刀具縱彎復(fù)合振動可通過施加兩相獨立且相位差可調(diào)的超聲信號來獨立控制和調(diào)節(jié)刀具縱振和彎振的振動幅值和相位��。

(3)與TC4普通銑削相比���,刀具縱彎復(fù)合超聲振動輔助銑削在降低切削力���,提升斷屑能力,降低加工缺陷���,提高表面粗糙度和降低刀具磨損上具有明顯效果���。

參 考 文 獻

[1] JAFFERY S I, MATIVENGA P T.Assessment of the machinability of Ti–6Al–4V alloy using the wear map approach[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(7–8): 687–696.

[2] ELLYSON B, BROCHU M, BROCHU M. Characterization of bending vibration fatigue of SLM fabricated Ti–6Al–4V[J]. International Journal of Fatigue, 2017, 99: 25–34.

[3]SHOKRANI A, DHOKIA V,NEWMAN S T. Investigation of the effects of cryogenic machining on surface integrity in CNC end milling of Ti–6Al–4V titanium alloy[J].Journal of Manufacturing Processes, 2016, 21:172–179.

[4] PANG Y, FENG P F, WANG J J, etal. Performance analysis of the longitudinal-torsional ultrasonic milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(5–6): 1255–1266.

[5] NI C B, ZHU L D, LIU C F, et al.Analytical modeling of tool-workpiece contact rate and experimental study in ultrasonic vibration-assisted milling of Ti–6Al–4V[J]. International Journal of Mechanical Sciences, 2018, 142–143:97–111.

[6]VERMA G C, PANDEY P M.Machining forces in ultrasonic-vibration assisted end milling[J]. Ultrasonics, 2019, 94: 350–363.

[7]CHEN W Q, HUO D H, SHI YL, et al. State-of-the-art review on vibration-assisted milling: Principle, system design, and application[J]. The International Journal of Advanced Manufacturing Technology, 2018,97(5–8): 2033–2049.

[8] VERMA G C, PANDEY P M, DIXITU S. Modeling of static machining force in axial ultrasonic-vibration assisted milling considering acoustic softening[J]. International Journal of Mechanical Sciences, 2018, 136: 1–16.

[9]XU L H, NA H B, HAN G C.Machinablity improvement with ultrasonic vibration–assisted micro-milling[J]. Advances in Mechanical Engineering, 2018, 10(12):168781401881253.

[10]LIU Q M, XU J K, YU H D.Experimental study of tool wear and its effects on cutting process of ultrasonic-assisted milling of Ti6Al4V[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(9–10):2917–2928.

[11] RINCK P M, GUERAY A, KLEINWORTR, et al. Experimental investigations on longitudinal-torsional vibration-assisted milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2020,108(11–12): 3607–3618.

[12] 鄭侃 , 廖文和 , 孫連軍 , 等 . 機器人縱振與縱扭超聲銑削穩(wěn)定性對比研究 [J].機械工程學(xué)報 , 2021, 57(7): 10–17.

ZHENG Kan, LIAO Wenhe, SUN Lianjun,et al. Comparative study on stability of robotic longitudinal vibration and longitudinal-torsional ultrasonic milling[J]. Journal of Mechanical Engineering, 2021, 57(7): 10–17.

[13]牛贏 , 焦鋒 , 趙波 , 等 . 鈦合金Ti–6Al–4V 縱扭超聲銑削殘余應(yīng)力試驗研究[J]. 表面技術(shù) , 2019, 48(10): 41–51.

NIU Ying, JIAO Feng, ZHAO Bo, et al.Experiment of machining induced residual stress in longitudinal torsional ultrasonic assisted milling of Ti–6Al–4V[J]. Surface Technology,2019, 48(10): 41–51.

[14] 姜興剛 , 梁海彤 , 盧慧敏 , 等 . 鈦合金薄壁件超聲橢圓振動銑削研究 [J]. 兵工學(xué)報 , 2014, 35(11): 1891–1897.

JIANG Xinggang, LIANG Haitong, LU Huimin, et al. Investigation of ultrasonic elliptical vibration milling of thin-walled titanium alloy parts[J]. Acta Armamentarii, 2014, 35(11): 1891–1897.

[15] RINCK P M, GUERAY A, ZAEH M F.Modeling of cutting forces in 1–D and 2–D ultrasonic vibration-assisted milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2022: 119: 1807–1819.

通訊作者:劉英想�,教授�����,博士�����,研究方向為壓電機器人��、仿生機器人�����。

相關(guān)鏈接