近年來(lái)�����,由于鈦合金的優(yōu)良特性�����,如高比強(qiáng)度��、耐腐蝕性和生物相容性���,使其在航空航天�����、醫(yī)療、海

洋等領(lǐng)域得到了快速發(fā)展[1]��。增材制造(addiTivemanufac?turing��,AM)技術(shù)

憑借著特有的全數(shù)字化�����、凝固速度快和近凈成形復(fù)雜零部件的獨(dú)特優(yōu)勢(shì)����,為金屬基材料的制備提供一種極

具潛力的新方法[2,3]�����。隨著定制化需求的不斷增加,推動(dòng)了增材制造的快速發(fā)展��,同時(shí)也為其迎來(lái)

了新的發(fā)展機(jī)遇����。增材制造目前主要用于制備鋼、鈦合金�、高熵合金、復(fù)合材料和形狀記憶合金等材料

[4-9]���。在快速成型和小批量生產(chǎn)方面�����,與傳統(tǒng)的減材制造方法相比�,增材制造技術(shù)能夠創(chuàng)造更大的經(jīng)

濟(jì)效益�。通過(guò)增材制造技術(shù)制備鈦合金的成本較低,而且能夠設(shè)計(jì)自由�,制造出用戶定義的復(fù)雜結(jié)構(gòu),這

是很難通過(guò)其他傳統(tǒng)制造方法生產(chǎn)的[10����,11]��。

為梳理近年來(lái)本領(lǐng)域的相關(guān)研究現(xiàn)狀�����,為相關(guān)從業(yè)人員提供技術(shù)參考�����,本研究綜述了增材制造鈦合金

組織及性能的研究進(jìn)展����,從力學(xué)性能����、疲勞性能���、高溫氧化性能����、摩擦磨損性能以及生物相容性幾個(gè)角度

進(jìn)行了梳理�����,總結(jié)了合金化和熱處理對(duì)增材制造鈦合金組織及性能影響。

1���、研究進(jìn)展

1.1 力學(xué)性能

Li等[12]為了減少電弧熱輸入并細(xì)化柱狀晶粒�,采用熱絲電弧增材快速成型制備了4個(gè)Ti-6.5Al-3.5Mo-1.5Zr-0.3Si樣品��。研究發(fā)現(xiàn)�����,粗大的柱狀晶粒得到了極大的細(xì)化�,最終得到了由等軸晶

粒和短柱狀晶粒組成的組織。同時(shí)���,α-板條的寬度也得到了細(xì)化����。力學(xué)性能與晶粒變化相一致���,各向

異性幾乎消失���。而且,可以通過(guò)熱絲電弧增材制造獲得具有優(yōu)異綜合力學(xué)性能的零件��。

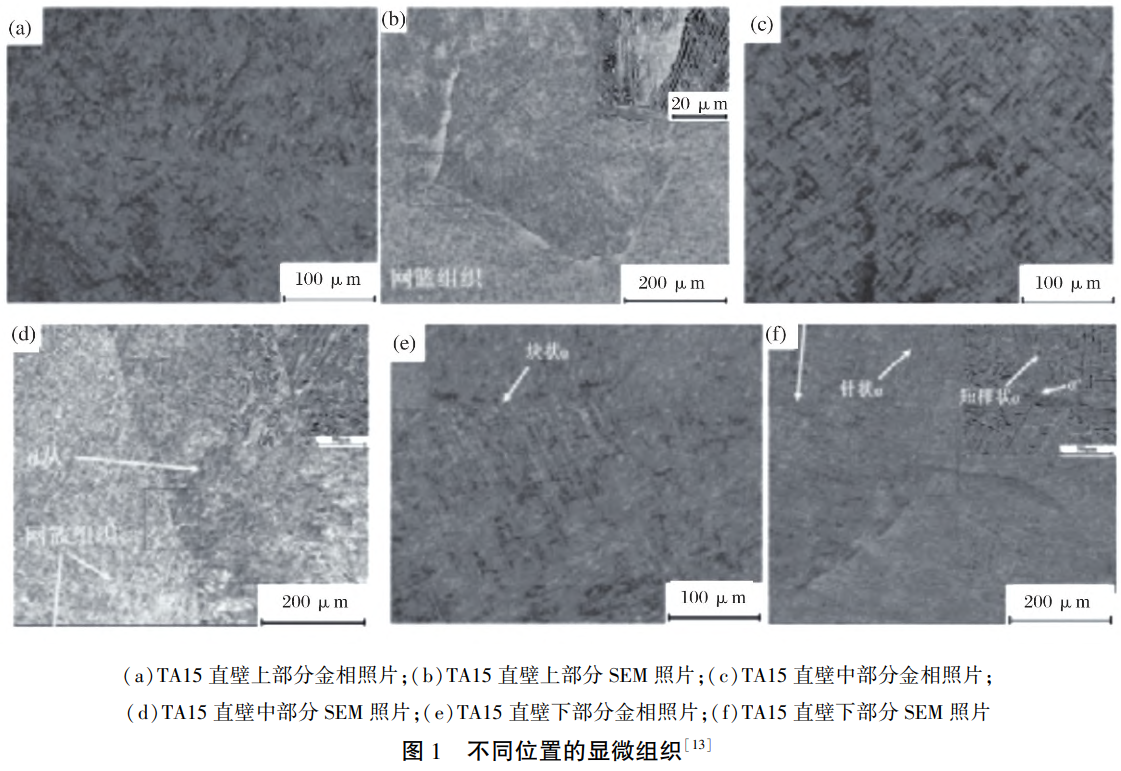

張明朗等[13]研究了增材制造TA15鈦合金直壁構(gòu)件不同區(qū)域的組織特征及拉伸性能。由圖1可

以看出����,受熱輸入、熱循環(huán)及冷卻速度的影響����,構(gòu)件不同區(qū)域組織存在明顯差別,主要有針��、片狀α��、針

狀馬氏體α′�、網(wǎng)籃組織、魏氏組織及大等軸原始β晶�����。中��、下層存在短棒狀α��,為初生α���。垂

直于焊縫方向與平行于焊縫方向的拉伸性能不同��,存在明顯各向異性�。

王繼航等[14]研究了預(yù)埋缺陷的尺寸�����、位置對(duì)激光選區(qū)熔化(selecTivelaserme

lTing��,SLM)技術(shù)制備含人工設(shè)計(jì)缺陷的TC4鈦合金室溫拉伸性能的影響����。研究結(jié)果顯示,由

于SLM成形過(guò)程人工植入缺陷內(nèi)包含的合金粉末無(wú)法排出����,熱處理后在孔洞缺陷表面燒結(jié),導(dǎo)致缺陷

實(shí)際尺寸較設(shè)計(jì)尺寸略小�。當(dāng)預(yù)埋缺陷直徑小于0.7mm時(shí),對(duì)合金抗拉強(qiáng)度幾乎不產(chǎn)生影響���,試樣斷裂

均發(fā)生在非預(yù)埋缺陷區(qū)����;當(dāng)預(yù)埋缺陷直徑超過(guò)0.7mm后����,抗拉強(qiáng)度隨缺陷尺寸增大顯著降低�,試樣斷裂

均發(fā)生在預(yù)埋缺陷區(qū)���。合金延伸率受缺陷的影響較為顯著�,隨著缺陷尺寸的增大�����,延伸率整體呈現(xiàn)逐漸

降低的趨勢(shì)��,當(dāng)缺陷尺寸超過(guò)0.7mm后��,延伸率急劇降低�����,缺陷尺寸超過(guò)0.9mm后�,延伸率在2%~4

%范圍內(nèi)波動(dòng)。

Nadammal等[15]采用4種不同的能量密度制備了新型骨科β鈦合金Ti-35Nb-7Zr-

5TA���。研究發(fā)現(xiàn),所有條件制備的試樣理論密度均大于98.5%��。在較高的能量密度輸入下,缺陷越小

�,密度越高。在最高的能量密度輸入下觀察到細(xì)胞到柱狀樹枝晶的轉(zhuǎn)變����,同時(shí)凝固的晶粒尺寸增加,表

明溫度梯度和凝固增長(zhǎng)率的協(xié)同效應(yīng)�����。密度測(cè)量表明���,能量密度為50.0J/mm3時(shí)達(dá)到了

約99.5%的理論密度�����。能量密度為54.8J/mm3時(shí)����,通過(guò)形成柱狀樹枝狀的亞結(jié)構(gòu)�,獲得

了最大的拉伸強(qiáng)度約660MPa,所有制造的部件均呈現(xiàn)25%~30%的高延展性��。

方遠(yuǎn)志等[16]借鑒激光擺動(dòng)焊接技術(shù),提出一種激光擺動(dòng)送粉增材制造TC4鈦合金工藝����,借助激

光原位擺動(dòng)改變?nèi)鄢剡\(yùn)動(dòng)軌跡進(jìn)而影響溫度梯度和凝固速率,改善增材制造鈦合金的微觀組織��,研究了激

光擺動(dòng)送粉增材制造工藝對(duì)TC4鈦合金微觀組織演變及力學(xué)性能的影響�。研究發(fā)現(xiàn),無(wú)擺動(dòng)激光熔化沉

積實(shí)驗(yàn)的最佳工藝參數(shù)為:激光功率1000W���,掃描速率8mm/s�����,送粉速率6.92g/min�;直

線型激光擺動(dòng)的最佳工藝參數(shù)為:擺動(dòng)頻率200Hz����,擺動(dòng)幅度1.5mm。

直線型激光擺動(dòng)對(duì)熔池形貌改善顯著�����,氣孔和裂紋等缺陷較少�����,柱狀晶數(shù)量和尺寸均有所減小,并且

晶粒出現(xiàn)了等軸化的現(xiàn)象����。相比無(wú)擺動(dòng)樣品�����,激光擺動(dòng)后Ti-6Al-4V合金單道區(qū)域平均晶粒尺寸從

5.20μm減小到4.37μm����,硬度從418.00HV提升到428.75HV。

以上研究表明��,對(duì)于增材制造鈦合金力學(xué)性能的研究首先要集中在顯微組織上�����。由力學(xué)性能的變化

趨勢(shì)可以反映出內(nèi)部組織的變化規(guī)律���。

1.2 疲勞性能

池維乾等[17]采用旋轉(zhuǎn)彎曲疲勞測(cè)試(f=50Hz����,R=-1)與超聲頻率(20kHz)疲

勞測(cè)試研究了選區(qū)激光熔化技術(shù)制造的Ti-6Al-4V合金超高周疲勞行為。

研究結(jié)果表明�����,經(jīng)熱等靜壓處理的增材制造Ti-6Al-4V合金與鍛造的Ti-6Al-4V合金疲勞性能

相當(dāng)����,且不同加載方式對(duì)超高周疲勞范疇內(nèi)疲勞性能影響顯著。在旋轉(zhuǎn)彎曲疲勞試驗(yàn)下�����,疲勞裂紋從試

樣表面開始萌生���,而對(duì)于超聲疲勞測(cè)試���,存在試樣表面和內(nèi)部的裂紋萌生,且超高周疲勞裂紋趨于在試樣

內(nèi)部萌生��,并且疲勞斷口呈現(xiàn)“魚眼”形貌特征�����。對(duì)斷裂面裂紋萌生處的細(xì)晶區(qū)(FGA)進(jìn)行電子背

散射衍射與透射電子顯微鏡觀測(cè)�����。結(jié)果表明,增材制造Ti-6Al-4V合金超高周疲勞裂紋萌生與早期

擴(kuò)展

區(qū)域存在不連續(xù)的細(xì)小晶粒區(qū)域���,是由位錯(cuò)相互作用導(dǎo)致晶粒細(xì)化進(jìn)而形成微裂紋以及形成于α相

�����、晶界等的微裂紋共同作用所致。

高一峰等[18]研究了退火態(tài)TA15合金的疲勞性能與疲勞斷裂失效行為����。結(jié)果表明,退火態(tài)T

A15合金的軋向和縱向組織均以α/β片層交疊形成的網(wǎng)籃組織為主����,局部存在等軸晶粒分布。通

過(guò)對(duì)S-N曲線進(jìn)行擬合�,TA15鈦合金疲勞極限為311MPa。試樣斷口包含疲勞裂紋源區(qū)�����、疲勞裂紋擴(kuò)

展區(qū)和瞬斷區(qū)��。裂紋均從表面萌生,同時(shí)裂紋擴(kuò)展區(qū)存在大量的疲勞輝紋和二次裂紋����,瞬斷區(qū)由等軸狀

的韌窩構(gòu)成,呈現(xiàn)典型的準(zhǔn)解理斷裂特征�����。在低循環(huán)應(yīng)力下�,裂紋主要穿過(guò)或沿著α/β片層組織

進(jìn)行擴(kuò)展,裂紋擴(kuò)展路徑較長(zhǎng)���;在高循環(huán)應(yīng)力下�,裂紋開始沿著原始β晶界擴(kuò)展�����,二次裂紋擴(kuò)展路徑較

短但數(shù)量較多��。疲勞裂紋容易沿著組織中相對(duì)薄弱的位置進(jìn)行擴(kuò)展�,并且二次裂紋周圍有裂紋分支生成。

黃興等[19]選取絲材電弧增材制造TC4鈦合金進(jìn)行試驗(yàn)����,建立了疲勞裂紋萌生壽命有限元預(yù)測(cè)模

型���,通過(guò)與實(shí)驗(yàn)結(jié)果對(duì)比,驗(yàn)證了該模型在預(yù)測(cè)TC4鈦合金疲勞裂紋萌生壽命方面的可行性��。試驗(yàn)結(jié)果

表明���,增材制造TC4鈦合金的彈性模量����、抗拉強(qiáng)度���、泊松比與TC4鈦合金鍛件相近,但疲勞性能與傳

統(tǒng)TC4鍛件相差甚遠(yuǎn)�����,建立的疲勞裂紋萌生壽命預(yù)測(cè)模型結(jié)果與試驗(yàn)結(jié)果誤差小于40%���,具有一定的

參考意義�����。Konda等[20]采用K-近鄰算法(k-nearestneighbors�����,

KNN

)�、決策樹(deciSiontree,DT)���、隨機(jī)森林(randomforest����,RF)和

極端梯度提升(eXtremegradientboosTing�����,XGB)算法等四種機(jī)器

學(xué)習(xí)(machinelearning����,ML)算法來(lái)分析Ti64合金的疲勞裂紋擴(kuò)展速率(faTi

guecrackgrowthrate,FCGR)��。在調(diào)整了這些算法的超參數(shù)后�,發(fā)現(xiàn)訓(xùn)練過(guò)

的模型對(duì)未見(jiàn)過(guò)數(shù)據(jù)的估計(jì)與訓(xùn)練過(guò)的數(shù)據(jù)一樣好。在訓(xùn)練和測(cè)試階段�,根據(jù)其平均平方誤差和R2,

對(duì)4個(gè)測(cè)試的ML模型進(jìn)行了相互比較。與其他模型相比�,由于XGB算法具有最小的均平方誤差和

更高的R2,因此在FCGR預(yù)測(cè)中更準(zhǔn)確���。Syed等[21]研究了單程�����、平行程和振蕩沉積三種

增材制造方式對(duì)Ti-6Al-4V的疲勞裂紋生長(zhǎng)行為的影響�����。研究結(jié)果顯示����,由于較高的局部熱輸入�����,

與單程和平行程方式相比��,振蕩沉積表現(xiàn)出明顯較粗的柱狀β晶粒結(jié)構(gòu)以及較粗的轉(zhuǎn)化微觀結(jié)構(gòu)��。在

三種制造方法中����,振蕩沉積的裂紋生長(zhǎng)率最低。裂紋大致介于再結(jié)晶α(軋制退火)和β退火的鍛

造材料之間��。

當(dāng)裂紋垂直于沉積層傳播時(shí)����,疲勞裂紋的增長(zhǎng)速度較低。在提到的三種增材制造工藝中���,在較低的應(yīng)

力強(qiáng)度系數(shù)范圍內(nèi)(<25MPa·m1/2)���,微觀結(jié)構(gòu)對(duì)裂紋生長(zhǎng)速度的影響更大。

綜上所述��,目前對(duì)于鈦合金疲勞性能的研究主要是試驗(yàn)和模擬兩方面�。進(jìn)行模擬能夠在最大程度上

避免未知缺陷,提高材料性能研究的效率����。

1.3 高溫氧化性能

高溫氧化性能是鈦合金在航空航天發(fā)動(dòng)機(jī)應(yīng)用上最為重要的性能,直接決定著服役的安全性�。張利

等[22]介紹了耐熱鈦合金和增材制造鈦合金抗氧化性能的研究現(xiàn)狀,以及近年來(lái)對(duì)提高鈦合金抗高溫氧

化性能的合金化和表面改性等技術(shù)手段的研究進(jìn)展����。

展望了進(jìn)一步改善采用增材制造技術(shù)制備的鈦合金抗高溫氧化性能的研究方向��。FU等[23]用電

弧增材制造法生產(chǎn)的Ti6Al7Nb合金在800℃下被氧化��,以確定由熱影響帶(he

ataffectedbands��,HABs)引起的氧化差異���。氧化動(dòng)力學(xué)證明,與非HABs區(qū)

相比�,具有緊密β板條的HABs具有更強(qiáng)的抗氧化性。β相中富含的Nb元素促進(jìn)了Ti3Al

在氧化后在β板條的原始位置析出���,與β板條的間距相似�。緊湊的Ti3Al在HABs上的形成有

利于抑制氧氣在氧化層/基體界面上的擴(kuò)散���。

航空發(fā)動(dòng)機(jī)在服役過(guò)程中需要長(zhǎng)時(shí)間承受高溫�,因此����,鈦合金的高溫氧化性能是研究的重點(diǎn)����,下一步

應(yīng)該重點(diǎn)研發(fā)抗高溫氧化性能的鈦合金�。

1.4 摩擦磨損性能

Su等[24]對(duì)Ti-6Al-4V合金進(jìn)行了直接時(shí)效和固溶時(shí)效處理���,以提高其摩擦性能�����。在正

常載荷(2.5~40N)和滑動(dòng)速度(50~800rpm)范圍內(nèi)�,采用干式滑動(dòng)磨損試驗(yàn)來(lái)研究其綜合

磨損行為���。結(jié)果表明����,形成了高密度的Ti3Al沉淀物�,并且在固溶處理過(guò)程中發(fā)生了α′→α+β

的分解。磨損形態(tài)和磨損機(jī)制在很大程度上取決于微觀結(jié)構(gòu)特征����、外加載荷和滑動(dòng)速度。Mantri

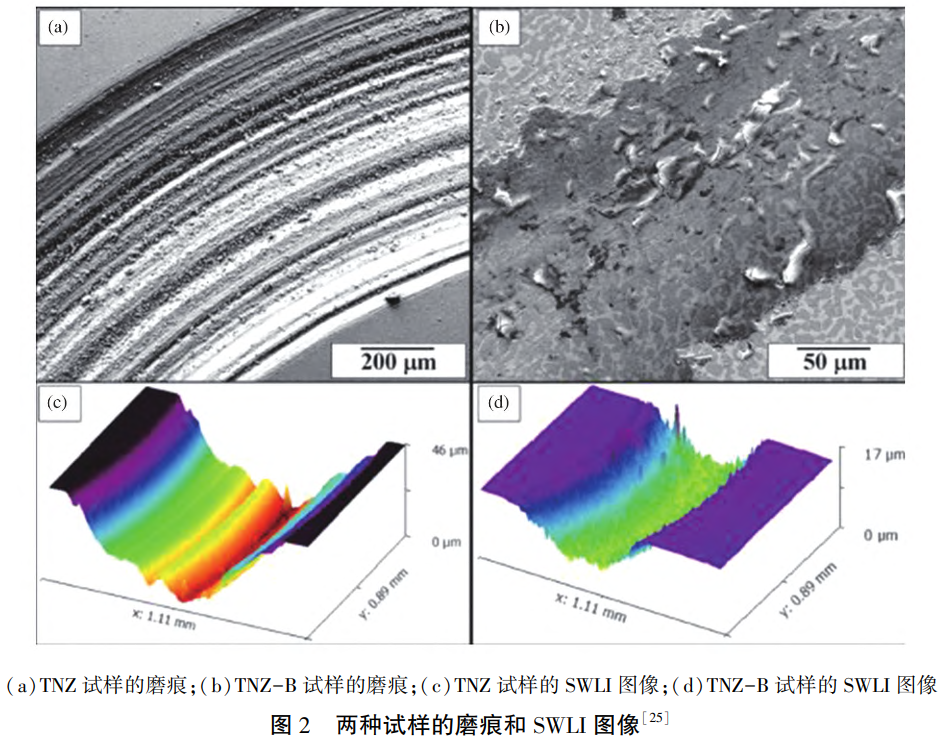

等[25]研究了硼對(duì)增材制造鈦合金硬度和磨損性能的影響����。結(jié)果顯示�,TNZ(成分為Ti-13Nb-

13Zr)試樣的整體硬度值為325HV��,略高于文獻(xiàn)���。造成這種現(xiàn)象的原因是在制作試樣時(shí)采用了激光工程

化凈成形(laser-engineerednetshaping�,LENS)打印技術(shù)�,從而產(chǎn)

生了細(xì)晶粒和殘余應(yīng)力。在TNZ中加入硼后��,TNZ-B的硬度值增加到450HV�����。硬度值的增加

歸因于原位TiB沉淀的形成�。此外,與TNZ合金相比�,TNZ-B的磨損率由于硬度的增加而降

低,硬度增加是由于TiB的形成以及α沉淀體積分?jǐn)?shù)和形態(tài)的變化�����。

圖2(a)(b)為兩種試樣的磨痕�,圖2(c)(d)為三維掃描白光干涉儀(3Dscanni

ngwhitelightinterferometer,SWLI)圖像��。由圖可以看出�����,在添加

硼以后�����,磨損深度明顯減小��,磨損面也變得更加平整�,表明硼的加入顯著提高了耐磨性。

1.5 生物相容性

鈦合金的生物相容性是作為人體植入材料需要考察的一項(xiàng)重要內(nèi)容���,生物材料表面在局部條件下的電

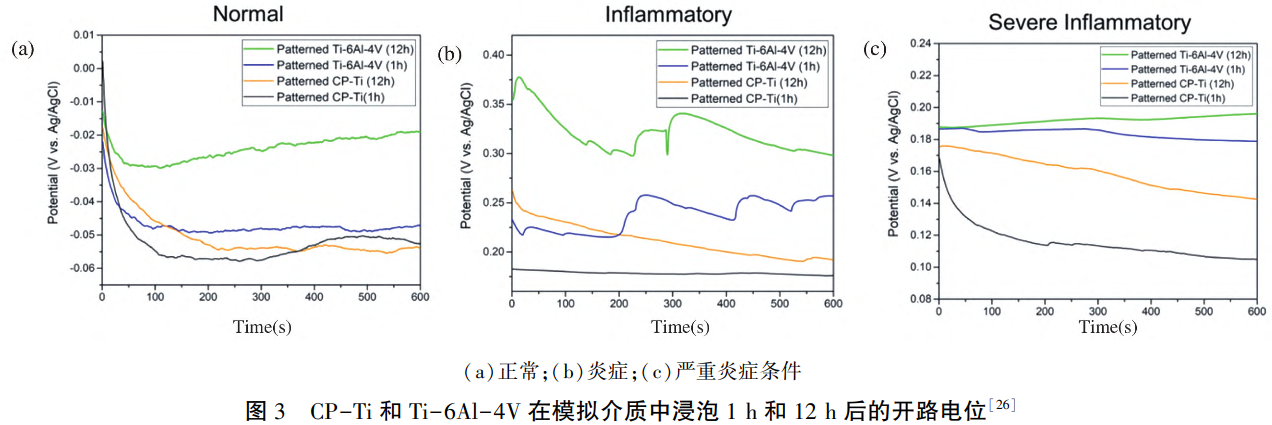

化學(xué)行為是影響植入成功與否的重要因素����。Aydin等[26]研究了增材制造鈦合金在模擬正常��、炎癥

和嚴(yán)重炎癥條件的三種不同介質(zhì)中浸泡1h和12h后的電化學(xué)行為��。極化研究表明�,在所有情況下

,耐腐蝕性都會(huì)隨著浸泡時(shí)間的延長(zhǎng)而增加��。研究發(fā)現(xiàn),在炎癥條件下�����,H2O2會(huì)對(duì)被動(dòng)層的電阻產(chǎn)生

破壞作用��,而在嚴(yán)重炎癥條件下����,白蛋白、乳酸鹽和H2O2都會(huì)協(xié)同降低鈦層

的耐腐蝕性����。電化學(xué)阻抗數(shù)據(jù)表明,在嚴(yán)重炎癥條件下�����,帶電的白蛋白會(huì)吸引到局部點(diǎn)蝕區(qū)域�,從而改

變腐蝕性物質(zhì)在金屬/被動(dòng)層界面的擴(kuò)散傳輸。

電化學(xué)測(cè)試還證明����,與未經(jīng)處理的相同成分的鈦相比,增材制造鈦合金表面在模擬溶液中的耐腐蝕性

更好����。研究表明�����,新的表面形貌和潤(rùn)濕性也是增材制造鈦合金試樣腐蝕性能得到改善的積極因素。圖3

為增材制造商業(yè)純鈦(CP-Ti)和Ti-6Al-4V在模擬介質(zhì)中浸泡1h和12h后的開

路電位(opencircuitpo?tenTial�����,OCP)�����。由圖可以看出�,在模擬炎癥和嚴(yán)重炎

癥環(huán)境中,OCP值向電位正方向移動(dòng)���,可能是H2O2分解為H2和O2��,

從而在緩慢的氧還原反應(yīng)中起到了額外的陰極反應(yīng)的作用���。早期的研究表明,炎癥溶液中的正OCP

值可歸因于氧化中間產(chǎn)物(如HO2和HO)吸附到鈦基材料的膜上�。在嚴(yán)重炎癥條件下��,

向炎癥溶液(H2O2+PBS)中添加BSA和CLH會(huì)降低OCP值���。

Nikolaeva等[27]根據(jù)銅的添加量,研究了增材制造鈦合金對(duì)金黃色葡萄球菌和白色念

珠菌的抗菌活性�。結(jié)果表明,將材料中的銅含量提高到9.7%�,可使含銅基質(zhì)上的細(xì)菌數(shù)量減少99%。

這種基底抗菌活性的增強(qiáng)是由于Ti6Al4/Cu合金釋放出銅離子�。

范東陽(yáng)[28]通過(guò)選擇性激光熔化(SLM)技術(shù)制造了一種新型梯度含銅鈦合金(TC4-5Cu

/TC4),研究了其對(duì)變形鏈球菌的抗菌作用���。結(jié)果表明����,銅元素在TC4-5Cu/TC4合金表面

80μm范圍內(nèi)均勻分布�,同時(shí)兩合金的親水性和粗糙度基本相同。TC4-5Cu/TC4合金的Cu2+釋放濃度(第28天的釋放濃度約為(18.73±0.87)μg/L)低于離子的最小抑

制濃度MIC(28ppm)及最小殺菌濃度MBC(56ppm)�����,這與該合金對(duì)浮游細(xì)菌缺乏抗菌作

用的結(jié)果一致

�����。相反,TC4-5Cu/TC4合金對(duì)附著菌具有顯著的殺菌效果(抗菌率約為74.93%±5.32%

)����、抑制生物膜能力(抗生物膜率約為63.58%±1.54%)和下調(diào)相關(guān)基因表達(dá)的作用。

2��、不同處理方式對(duì)增材制造鈦合金組織及性能影響

2.1 添加合金元素

劉晏碩等[29]通過(guò)增材制造技術(shù)制備了TC4與TC4+Nb沉積態(tài)樣件���,研究了Nb對(duì)TC4

沉積態(tài)顯微組織、相組成及力學(xué)性能的影響規(guī)律��。結(jié)果表明���,TC4與TC4+Nb沉積態(tài)的組織均由大

量α-Ti及少量β-Ti構(gòu)成�����。隨著Nb含量從0增加到8%�,TC4沉積態(tài)的原始β-Ti和初生

針狀α-Ti平均晶粒尺寸逐漸減小��,初生針狀α-Ti尺寸減小了67.4%�����;同時(shí)網(wǎng)籃組織得到細(xì)化,β相含量明顯增加���。添加Nb能夠顯著提高T

C4沉積態(tài)樣件的拉伸性能��,TC4+6%Nb沉積態(tài)樣件拉伸性能最優(yōu)�����,滿足鍛件標(biāo)準(zhǔn)要求���。

左新德等[30]研究了TA添加對(duì)NiTi合金的微觀組織、相變行為��、力學(xué)性能以及抗腐蝕能力的

影響���。

結(jié)果表明�����,與NiTi合金相比��,NiTiTA合金的晶粒顯著細(xì)化�,析出相由NiTi合金中的Ni

3Ti轉(zhuǎn)變?yōu)椋危椋═i,TA)2�。此外,其相變溫度顯著提高�,這導(dǎo)致了室溫下的組織由完全奧氏體相

(B2)轉(zhuǎn)變?yōu)閵W氏體(B2)和馬氏體(B19’)的混合相。拉伸試驗(yàn)結(jié)果表明���,NiTiTA合金試

樣相較于NiTi合金試樣的抗拉強(qiáng)度提升了9.5%���,但延伸率下降了6.8%。極化曲線結(jié)

果表明Ni?TiTA合金具有更高的自腐蝕電位和更小的腐蝕電流密度��,抗腐蝕能力顯著提升�。Yang

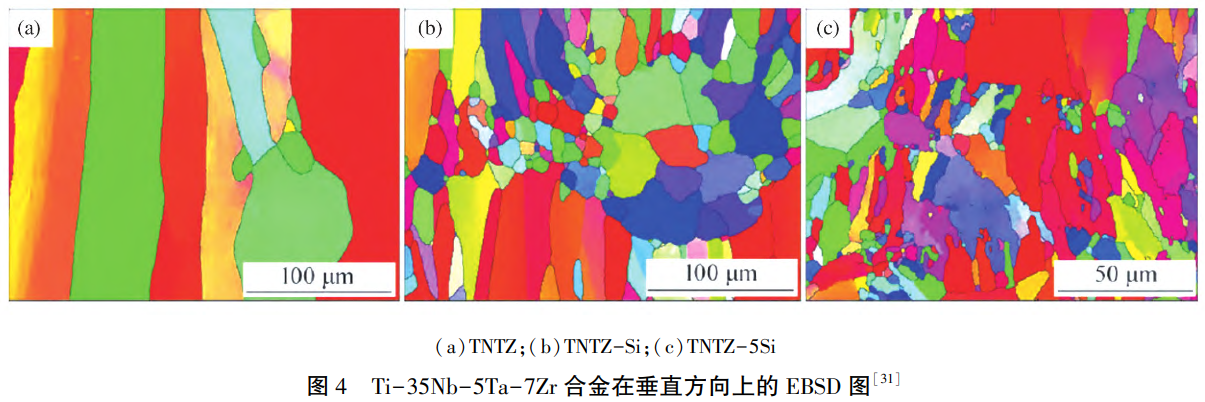

等[31]研究了0~5%的Si對(duì)Ti-35Nb-5TA-7Zr合金強(qiáng)度和耐磨性的影響����。結(jié)果表明,微觀

結(jié)構(gòu)是由粗柱狀晶粒組成的����。隨著硅含量的增加,等軸晶粒逐漸減小�,β晶粒的形態(tài)發(fā)生了很大變化。

從圖4中可以看出�����,TNTZ-5Si的微觀結(jié)構(gòu)由細(xì)小的等軸β晶粒組成和細(xì)長(zhǎng)的β晶粒組成。Si的加

入能顯著提高屈服強(qiáng)度�����,這主要是由于晶粒細(xì)化強(qiáng)化所致�。與此同時(shí),在SBF(Simulated

bodyfluid)溶液中�����,TNTZ-5Si合金的磨損率僅為Ti-6Al-4V合金的約30%����。綜上

,鈦合金在添加Nd��、TA和Si合金元素后��,的確起到了細(xì)化晶粒提高性能的作用����,在實(shí)際應(yīng)用時(shí)應(yīng)該

根據(jù)使用范圍和服役條件具體分析。

2.2 熱處理

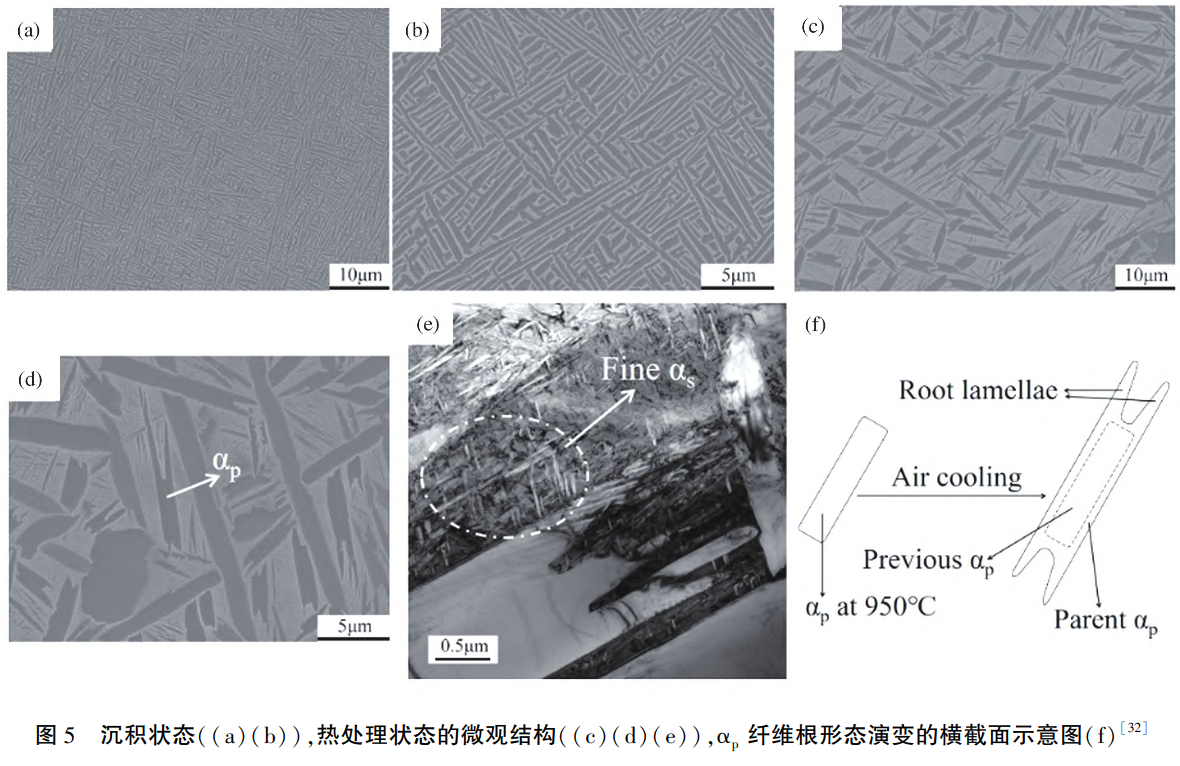

Wang等[32]采用激光定向能沉積(LDED)技術(shù)���,制備了一種具有新成分的α+β鈦合

金���,并研究了950℃/1h/空冷+530℃/6h/空冷退火對(duì)組織的影響���。

圖5中(a)(b)為沉積狀態(tài)微觀結(jié)構(gòu),(c)(d)(e)為熱處理狀態(tài)的微觀結(jié)構(gòu)�����,(f)為

αp纖維根形態(tài)演變的橫截面示意圖�。沉積后的新α+β鈦合金呈現(xiàn)出近等軸的先β晶粒和超細(xì)網(wǎng)

籃微觀結(jié)構(gòu),其中α板條的厚度為(0.4±0.1)μm��。通過(guò)宏觀擴(kuò)散形成了厚度為(1.4±0.2)μm

的初級(jí)α(αp)纖維根形態(tài)�����,這種特殊形態(tài)是延展性得以改善的主要原因��。借助這種特殊形貌和細(xì)

小次生α(αs)的成核���,極限抗拉強(qiáng)度(UTS)和延展性可達(dá)到(1247±3)MPa和(9.2±0.2

)%。

張國(guó)棟等[33]分析了不同熱處理狀態(tài)的增材制造TC11鈦合金微觀組織和室/高溫拉伸性能及其各

向異性��。結(jié)果表明,沉積態(tài)微觀組織為沿<001>β方向生長(zhǎng)的柱狀晶���。晶界存在連續(xù)α相��,晶體內(nèi)

部由集束和網(wǎng)籃α相組成的片層組織�。經(jīng)950℃/2h/空冷+530℃/6h/空冷的熱處

理后晶界連續(xù)α相破碎����,晶內(nèi)α相寬度從1.1μm增加至1.8μm,并形成具有二次α相的雙片層

組織����。沉積態(tài)室溫及500℃高溫拉伸性能均具有明顯的各向異性。經(jīng)過(guò)熱處理后室/高溫拉伸性能

均獲得改善并高于鍛件要求且各向異性明顯降低�。與沉積態(tài)相比,熱處理態(tài)室溫抗拉強(qiáng)度和斷后伸長(zhǎng)率

各向異性分別從4.4%和27.1%降低至1.6%和5.4%��。柱狀晶及其晶界連續(xù)α相是引起塑性各向異性

的原因�。

劉祥宇等[34]研究了不同固溶溫度對(duì)高功率增材制造TA15的物相組成、微觀組織以及力學(xué)性能各

向異性的影響規(guī)律����。結(jié)果表明,平行增材方向上的組織主要體現(xiàn)為外延生長(zhǎng)的柱狀晶��,垂直于增材方向

的組織則為等軸晶。并且隨著固溶溫度的下降��,柱狀晶與等軸晶的尺寸明顯減小�����。在850℃

/2h/風(fēng)冷+650℃/3h/空冷的熱處理?xiàng)l件下�����,具有更高的抗拉強(qiáng)度(橫向1017.8

MPa����,縱向991.9MPa)與屈服強(qiáng)度(橫向929.9MPa,縱向893.1MPa)���;在950℃/2h/風(fēng)

冷+650℃/3h/空冷的熱處理?xiàng)l件下�,具有更優(yōu)的伸長(zhǎng)率(橫向16.7%�����,縱向17.2%)與斷面

收縮率(橫向32.7%�����,縱向43.7%)���;隨著固溶溫度的提升���,TA15拉伸性能的各向異性降低。

張穎等[35]研究了雙重退火工藝(890℃×1h/FC+750℃×2h/AC��,570℃×4

h/AC)對(duì)激光增材沉積和修復(fù)兩種狀態(tài)的TC18鈦合金的組織和力學(xué)性能的影響���,并與原始鍛件

TC18鈦合金進(jìn)行比較�����。結(jié)果表明�����,激光增材修復(fù)試樣微觀組織為典型的類鑄態(tài)組織��,主要由層狀β

晶粒組成�����。激光增材修復(fù)試樣經(jīng)雙重退火后為魏氏組織��,原始β晶界仍清晰可見(jiàn)���,晶內(nèi)分布著交錯(cuò)的

(α+β)集束����。經(jīng)雙重退火后�,激光增材沉積試樣強(qiáng)度低于鍛件,塑性高于鍛件��,激光增材修復(fù)試樣的

性能介于兩者之間���,其沖擊性能比鍛件的沖擊性能高約60%���。激光增材沉積、激光增材修復(fù)兩種狀態(tài)經(jīng)退

火熱處理后力學(xué)性能都能達(dá)到TC18鍛件規(guī)定值���。

陳素明等[36]研究了退火工藝參數(shù)對(duì)增材制造TC18鈦合金力學(xué)性能和組織的影響����。結(jié)果表明�����,

增材制造TC18鈦合金試塊宏觀形貌平整��,表面沒(méi)有裂紋等缺陷�����,表面呈均勻的銀白色��。試樣經(jīng)600

℃退火保溫2h后的各項(xiàng)力學(xué)性能均滿足GJB2744A-2007指標(biāo)要求�,其規(guī)定塑性延伸強(qiáng)度為1

036MPa,抗拉強(qiáng)度為1084MPa��,斷后伸長(zhǎng)率為9.8%����,斷面收縮率為30%。增材制造TC18鈦合金

的組織為典型的柱狀晶組織��,粗大的β相柱狀晶粒內(nèi)為細(xì)長(zhǎng)的針狀α相及編織細(xì)密的α+β相板條

組織�����,隨著退火溫度的升高�,β相柱狀晶內(nèi)的針狀α相逐漸粗化。

綜上所述,利用熱處理工藝對(duì)鈦合金進(jìn)行處理已經(jīng)成為一種簡(jiǎn)單高效的途徑���,通過(guò)改變相應(yīng)的工藝即

可獲得性能優(yōu)異的鈦合金材料�。

3�����、結(jié)束語(yǔ)

隨著個(gè)性化需求的不斷提高���,增材制造技術(shù)也迎來(lái)了不錯(cuò)的發(fā)展前景��,但目前對(duì)增材制造技術(shù)的研究

還不系統(tǒng)��。本研究總結(jié)了近年來(lái)增材制造鈦合金研究取得的研究成果��,從力學(xué)性能�、疲勞性能��、高溫氧化

性能�、摩擦磨損性能和生物相容性角度對(duì)性能的研究進(jìn)行歸類總結(jié),介紹了添加合金元素和進(jìn)行熱處理對(duì)

鈦合金組織及性能的影響�。可以看出�,通過(guò)不同的處理手段均取得了一定的研究進(jìn)展��,得到了組織細(xì)化�、

性能強(qiáng)化的研究機(jī)理���,下一步應(yīng)繼續(xù)加強(qiáng)這方面的研究�����,不斷推進(jìn)工程實(shí)際的應(yīng)用。

參考文獻(xiàn)

[1]KMR��,SAHOOAK����,ROUTARABC,etal.Studyonmac

hinabilitycharacterisTicsofnoveladdiTivemanufa

cturedTiTAniumalloy(Ti-6Al-4V)fabricatedbydirectme

TAllaserSintering[J].ProceedingsoftheInsTituTion

ofMechanicalEngineers�,PartC:JournalofMechani

calEn?gineeringScience,2023�,237(4).865-885.

[2]高楚寒,吳文恒��,張亮.高溫鈦合金及鈦基復(fù)合材料增材制造技術(shù)研究現(xiàn)狀[J].粉末冶金技

術(shù)����,2023,41(1):55-62.

[3]SadeghilaridjaniM.ReviewofPowderBedFuSio

nAddiTiveManufac?turingforMeTAls[J].MeTAls,2021���,11(

9):1391.

[4]GorsseS����,HuTChinsonC��,MGoun����,etal.AddiTiv

emanufacturingofmeTAls:abriefreviewofthechar

acterisTicmicrostructuresandproperTiesofsteels

�����,Ti-6Al-4Vandhigh-entropyalloys[J].ScienceandT

echnologyofAdvancedMaterials�,2017,18(1):584-610.

[5]姜沐池.增材制造鈦基復(fù)合材料組織與性能研究[D].沈陽(yáng):沈陽(yáng)理工大學(xué)��,2021.

[6]WenS���,GanJ�����,LiF�����,etal.ResearchSTAtusand

ProspectofAddiTiveManufacturedNickel-TiTAniumSh

apeMemoryAlloys[J].Materials�����,2021(16):4496.

[7]楊冰���,廖貞,吳圣川�,等.增材制造技術(shù)發(fā)展和在先進(jìn)軌道交通裝備中的應(yīng)用展望[J].交通

運(yùn)輸工程學(xué)報(bào),2021����,21(1):132-153.

[8]常坤,梁恩泉�����,張韌���,等.金屬材料增材制造及其在民用航空領(lǐng)域的應(yīng)用研究現(xiàn)狀[J].材料

導(dǎo)報(bào)�,2021,35(3):3176-3182.

[9]陳怡��,祁俊峰���,賴小明��,等.增材制造技術(shù)在空間飛行器領(lǐng)域的研究與應(yīng)用[C]//面向

增材制造與新一代信息技術(shù)的高端裝備工程管理國(guó)際論壇征文匯編.2020:48-55.

[10]BKN��,VD�,MVS����,etal.Areviewonweldabilit

yofaddiTivemanu?facturedTiTAniumalloys[J].Mate

rialsToday:Proceedings,2020(33).2964-2969.

[11]TiANZ�����,WUHJ�,TANCW,etal.DynamicMechanica

lProperTiesofTC11TiTAniumAlloysFabricatedbyWire

ArcAddiTiveManufactur?ing[J].2022�����,15(11):3917.

[12]LIZX��,LIUCM,XUTQ��,etal.Reducingarchea

tinputandobTAi?ningequiaxedgrainsbyhot-wirem

ethodduringarcaddiTivemanufac?turingTiTAniumall

oy[J].MaterialsScienceandEngineering:A�����,2019(742

):287-294.

[13]張明朗���,柏關(guān)順�����,李承德����,等.等離子電弧增材TA15鈦合金組織與性能研究[J].重型機(jī)械

�,2022(6):44-47.

[14]王繼航����,蔡雨升,姜沐池�,等.人工植入缺陷對(duì)增材制造TC4鈦合金性能影響規(guī)律[J/O

L].有色金屬科學(xué)與工程:1-10[2023-03-16].http://kns.cnki.net/

kcms/deTAil/36.1311.TF.20221103.1459.004.html

[15]NADAmmALN,RAJPUTM�����,GUPTASK,etal.LaserPo

wderBedFuSionAddiTiveManufacturingofaLow-Modu

lusTi-35Nb-7Zr-5TAAlloyforOrthopedicApplicaTions[J

].ACSomega�,2022,7(10):8506-8517.

[16]方遠(yuǎn)志�����,戴國(guó)慶�,郭艷華,等.激光擺動(dòng)對(duì)激光熔化沉積鈦合金微觀組織及力學(xué)性能的影響[

J].金屬學(xué)報(bào)��,2023����,59(1):136-146.

[17]池維乾,王文靜���,孫成奇.增材制造Ti-6Al-4V合金超高周疲勞裂紋萌生和演化機(jī)理[

C]//中國(guó)力學(xué)學(xué)會(huì).中國(guó)力學(xué)大會(huì)-2021論文集(上冊(cè)).2022:721.DOI:10.26914/c.cnki

hy.2022.065388.

[18]高一峰����,吳傳棟����,龔子瀚��,等.應(yīng)力水平對(duì)線弧增材制造TA15鈦合金疲勞行為的影響[J]

.特種鑄造及有色合金��,2022��,42(12):1518-1524.

[19]黃興����,蔣澤����,韋朋余,等.電弧送絲增材制造TC4鈦合金力學(xué)性能研究[J].船舶力學(xué)���,

2022���,26(12):1811-1822.

[20]KONDAN,VERMAR���,JAYAGANTHANR.MachineLear

ningBasedPredicTionsofFaTigueCrackGrowthRateo

fAddiTivelyManu?facturedTi6Al4V[J].MeTAls,2021�,12(1)

:1-14.

[21]SYEDAK,ZHANGX�����,DAVISAE,etal.Effectofd

epoSiTionstrat?egiesonfaTiguecrackgrowthbehavio

urofwire+arcaddiTivemanu?facturedTiTAniumalloy

Ti–6Al–4V[EB/OL].MaterialsScience&Engineering

A����,(2023-04-13),https://www.nstl.gov.cn/paper_deTAi

l.htmlid=17a859fc59a00f06bf91ddd9b8639537.

[22]張利��,王博����,張昊陽(yáng).采用增材制造技術(shù)制備的鈦合金的高溫氧化行為研究進(jìn)展[J].熱處理

,2022��,37(1):1-7.

[23]FULQ����,YANGZW,WANGY����,etal.OxidaTiondiffe

renceofmicro?structuralbandsinaddiTivemanufac

turedTiTAniumalloy[J].MaterialsResearchLetters,

2022����,10(1):6-13.

[24]SUJL���,XIEHM,TANCL���,etal.Microstructural

characterisTicsandtribologicalbehaviorofanadd

iTivelymanufacturedTi-6Al-4Valloyunderdirectagin

gandsoluTion-agingtreatments[J].TribologyInter

naTional�,2022(175):107763.

[25]MANTRISA�����,TORGERSONT��,IVANOVE�,etal.Effe

ctofBoronAddiTionontheMechanicalWearReSisTAnce

ofAddiTivelyManufac?turedBiomedicalTiTAniumAlloy

[J].MeTAllurgicalandMaterialsTransacTions,2018:1

-5.

[26]AYDINbK�����,MICHAELG.Electrochemicalbehavio

rofaddiTivelymanufacturedpatternedTiTAniumalloy

sunderSimulatednormal����,in?flammatory,andsevere

inflammatorycondiTions[J].JournalofMate?rialsR

esearchandTechnology����,2023(26):356-370.

[27]NIKOLAEVAAV,NIKONENKOAV�����,BAKINAOV����,eta

l.Copper-bearingTiTAniumalloypreparedbytwo-wir

eelectroNbeamaddiTivemanufacturingwithenhance

danTibacterialacTivity[J].MaterialsLet?ters,2023�,

351(15):135051.

[28]范東陽(yáng).激光增材制造梯度含銅鈦合金的抗菌性能研究[D].中國(guó)醫(yī)科大學(xué),2022.

[29]劉晏碩��,徐諾�����,徐國(guó)建�,等.Nb對(duì)激光增材制造TC4沉積態(tài)組織與性能的影響[J/O

L].熱加工工藝,2024(07):41-46[2023-10-02].

[30]左新德��,陳懿��,李洋�����,等.添加鉭對(duì)電弧熔絲增材制備鎳鈦形狀記憶合金組織性能的影響[J

/OL].上海交通大學(xué)學(xué)報(bào):1-9[2023-03-16].DOI:10.16183/j.cnki.jsjt

u.2022.254.

[31]YANGK,WANGJ���,YANGGY�,etal.Improvedmecha

nicalandwearproperTiesofTi-35Nb-5TA-7Zr-xSialloysfab

ricatedbyselecTiveelectroNbeammelTingforbiome

dicalapplicaTion[J].JournalOfCentralSouthUnive

rSity�,2022(29):3825-3835.

[32]WANGT,TANGHB�����,ZHUYY��,eta.LaseraddiTivem

anufacturingofnewα+βTiTAniumalloywithhighstre

ngthandducTility[J].JournalofMaterialsResearc

handTechnology��,2023(26):7566-7582.

[33]張國(guó)棟���,張鵬�����,高健時(shí)�,等.電子束熔絲增材制造TC11鈦合金組織及力學(xué)性能[J].機(jī)械

工程學(xué)報(bào)�����,2023,59(4):105-112.

[34]劉祥宇�����,王辰陽(yáng)�,徐國(guó)建���,等.固溶溫度對(duì)激光增材制造TA15組織與性能的影響[J/OL

].熱加工工藝:1-5[2023-03-16].

[35]張穎����,胡生雙�����,鄭超����,等.雙重退火對(duì)激光增材制造TC18鈦合金組織和性能的影響[J

].特種鑄造及有色合金,2021��,41(8):1006-1009.

[36]陳素明���,胡生雙���,張穎��,等.退火工藝對(duì)增材制造TC18鈦合金力學(xué)性能和組織的影響[J

].金屬熱處理�����,2020���,45(8):142-146.

相關(guān)鏈接