磨削加工是指用磨料和磨具切除工件上多余材料的加工方法[1]�����,被廣泛應用在航空航天等行業(yè)�����,用于提高材料的性能���。經(jīng)過磨削加工,產(chǎn)品可以達到期望的形狀�����、尺寸和表面粗糙度�����,并且滿足客戶的質(zhì)量要求�����。鈦合金鑄件后處理階段的磨削加工主要是由打磨工手持氣動或電動打磨槍或打磨筆對鑄件進行磨削處理���。但是�����,鈦合金獨特的金屬特性����,使其成為難加工金屬材料之一[2]����,給鈦合金尤其是鈦合金鑄件后處理階段的磨削去量加工造成了很大的困擾。本文通過闡述鈦合金的材料特性及不同磨削加工的特點�����,結(jié)合實際磨削過程中鈦合金磨削的難點列舉分析了鈦合金鑄件在后期磨削中的主要磨削加工方式和針對性解決方法�����,以充分發(fā)揮磨削加工在微細加工領域不可替代的優(yōu)勢,進一步鞏固磨削加工在航空航天技術領域的重要地位�。

1、鈦合金概述

自1791年英國牧師發(fā)現(xiàn)鈦(Titanium)元素以來��,隨工業(yè)技術的不斷發(fā)展�,鈦以其自身一系列優(yōu)異特性而得到廣泛應用。鈦是一種銀白色金屬����,熔點為1668℃,密度為4.507g/cm3�����。鈦具有兩種同素異構(gòu)轉(zhuǎn)變:當溫度不高于882.5℃時為密排六方結(jié)構(gòu)的α相����;當溫度不低于882.5℃時為體心立方結(jié)構(gòu)的β相[3]。

為滿足航空航天�、航海和造船等工業(yè)領域?qū)Σ牧闲阅艿牟煌枨螅阝佸V熔煉過程中加入微量合金元素����,可以提高其綜合金屬性能,從而得到不同類型的鈦合金[4]����。鈦合金分為α鈦合金���、β鈦合金和α+β鈦合金��。航空工業(yè)使用較多的是α+β型鈦合金��,常用的牌號有TC4(Ti-6Al-4V)���、TC11(Ti-6.5Al-3.5Mo-0.25Si-2Zr-0.25Fe)等���。鈦合金的金屬特性主要體現(xiàn)在以下幾個方面:

1)鈦合金密度小、比強度高�。鈦合金的抗拉強度很大而且密度比較小,使得其比強度很高[5]�����。

2)鈦合金的高低溫性能優(yōu)越���。鈦合金具有較寬的工作溫度范圍�����,在高溫或超低溫的環(huán)境中仍然可以保持良好的金屬性能[6]��,這一性能使其廣泛應用在航空航天領域��。

3)鈦合金的化學活性高����。鈦合金在高溫環(huán)境的不同溫度下分別能與空氣中的H2、O2���、N2等氣體發(fā)生化學反應�,形成脆硬的α層[7]��。

4)鈦合金的熱導率低�����。鈦合金的熱導率在常見金屬中最低�,鈦合金在磨削過程中工件傳熱較慢,溫度梯度大[8]����,所以加工鈦合金時尤其是在磨削加工過程中熱量不能及時散出造成熱聚積,易出現(xiàn)局部高溫�����,從而在加工過程中對鈦合金表面造成燒傷,影響金屬性能[9]�����。

5)鈦合金的耐腐蝕性能好�����。鈦合金在酸性���、堿性環(huán)境中具有優(yōu)異的抗腐蝕能力,其抗腐蝕性能遠高于不銹鋼�����,具有“耐海水腐蝕之王”的稱號����。純鈦表面在腐蝕環(huán)境中可形成多層致密的、能自愈合的氧化膜而鈍化�,因此鈦及其合金均具有非常好的抗腐蝕能力。

2��、鈦合金磨削加工難點

鈦合金鑄件在后處理階段磨削加工中的問題主要表現(xiàn)在以下幾個方面:

(1)磨削力較大

由于微量元素的添加,鈦合金的金屬性能得到極大的強化���,同時鈦合金具有極好的熱穩(wěn)定性����,在磨削高溫下仍保持良好的金屬性能�。鈦合金在磨削加工過程中的磨削力比普通金屬材料高出很多,是典型的難加工材料之一����。

(2)磨削溫度高

鈦合金熱導率低,在加工過程中產(chǎn)生的大量磨削熱量積聚在磨削集中區(qū)域無法散出��,形成磨削工件表面的瞬時高溫����,使鈦合金工件發(fā)生磨削燒傷,嚴重時會導致零件報廢��,所以如何控制降低鈦合金磨削溫度亦是鈦合金磨削加工中的難點[10]��。

(3)磨削加工過程中易黏附堵塞磨具[11]

由于鈦合金磨削溫度高��,其在加工過程中容易黏刀��,鈦合金磨屑黏附于砂輪等磨具的工作表面,致使磨具的切刃很快變鈍�,從而造成刀具磨損失效。在鈦合金實際加工成本中刀具成本占比較高�,每年高達幾百萬,如何減少刀具磨損���,通過改善加工環(huán)境以及優(yōu)化加工工藝參數(shù)來延長磨具壽命是企業(yè)最關心的問題���。

3、磨削技術在鈦合金鑄件后處理階段應用

鈦合金鑄件在熔煉澆注成型后進入后期精整處理階段���,該階段主要包括鑄件表面的初打磨、打磨去除缺陷�、修復焊點或表面缺陷的打磨去除。其中初打磨主要是對鑄件進行澆冒口的去除���,修整尺寸輪廓����,去除毛刺�����、粘砂、氧化層���、殘余型殼型芯�,以及復雜結(jié)構(gòu)內(nèi)腔和轉(zhuǎn)接圓角處的沾污層���;打磨主要是對鑄件X光�、熒光等無損檢測方式檢測出的內(nèi)部和表面超標缺陷的打磨去除�;修復焊點或表面缺陷的打磨去除主要是指缺陷修復焊點、工藝孔焊點及表面缺陷的打磨去除��,打磨過程去量較少�����,應避免打磨過度影響鑄件壁厚���、尺寸輪廓等��。磨削加工在鈦合金鑄件后處理階段的應用主要有砂輪磨削���、砂帶磨削、葉輪磨削和旋轉(zhuǎn)銼刀磨削等��。

3.1砂輪磨削

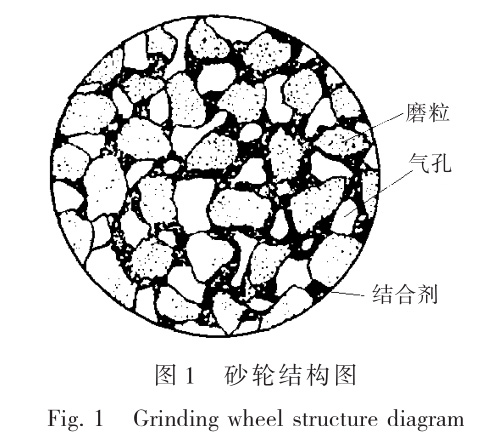

砂輪是由結(jié)合劑將不同磨料固結(jié)形成的具有一定形狀和一定強度的固結(jié)磨具[12]。如圖1所示�,砂輪由磨料、結(jié)合劑和氣孔三要素構(gòu)成���,其中磨粒主要起磨削作用�,氣孔主要起容屑和冷卻作用��,結(jié)合劑主要用于磨粒的粘接固化[13]���。按結(jié)合劑的不同砂輪主要分為陶瓷砂輪�、樹脂砂輪�����、橡膠砂輪和金屬砂輪14]����。結(jié)合劑的選擇主要取決于磨削速度�,它直接影響砂輪的強度、耐熱性和耐用度����。

砂輪磨料應具有高硬度���、適當?shù)膹姸群晚g性,以及較高的鋒利度[15]�。磨料的選擇主要取決于工件材料的硬度,按照磨料的不同����,砂輪主要分為氧化物砂輪(主要成分是Al2O3)、碳化物砂輪(主要成分是SiC/B4C)和高硬磨料砂輪(主要成分是人造金剛石和立方氮化硼CBN)等[16]�。砂輪在磨削加工中用量較大,磨削過程中通過不同形狀砂輪的高速旋轉(zhuǎn)����,可對鈦合金鑄件的不同位置按需求進行磨削加工,以達到預期的形狀�����、尺寸和表面質(zhì)量要求�。

砂輪磨削在鈦合金鑄件后處理過程中主要用于澆口、冒口等非鑄件本體的切除打磨���。由于鈦合金磨削加工過程中易黏附堵塞磨具���,造成加工效率低下[17]���。因此,在選擇砂輪時�����,應選用硬度稍軟��、磨粒易于脫落的砂輪�����。這樣雖然增加了砂輪更換的頻率�,但可以有效保證砂輪的磨削效果。為了避免使用砂輪磨削加工時熱量聚集���,減少磨削熱量的產(chǎn)生�,防止工件磨削燒傷��,應減小砂輪徑向進給量����,采用緩進給磨削方式[18],同時選用硬度較軟的砂輪���,減少工件和砂輪的接觸面積����,并根據(jù)磨削要求合理選擇砂輪的粒度�����,必要時配合適宜的磨削液���,以減小磨粒與工件間的摩擦[19]��,保持砂輪在磨粒鋒利條件下磨削�,提高使用砂輪磨削的工作效率�。

3.2砂帶磨削

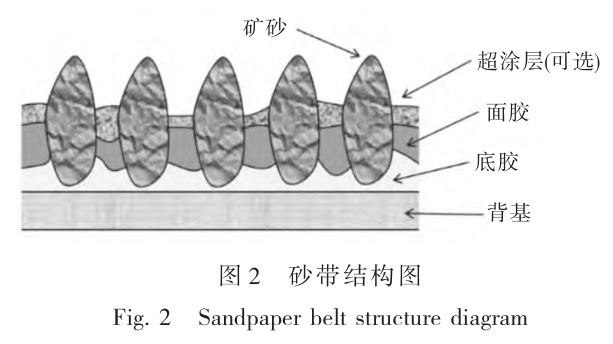

砂帶磨削主要是使用砂帶這種磨削工具,砂帶屬于柔性涂附磨具的一種����,自200多年前出現(xiàn)第一張砂紙用于手工打磨開始,砂帶打磨不斷發(fā)展并逐漸得到普遍應用�����。隨著科學技術的不斷發(fā)展,砂帶磨削已成為種類齊全�、體系完整的磨削方法之一。砂帶通過電植砂技術將磨粒植入布基或紙基帶狀材料制作而成�,較為柔軟,加之粘結(jié)劑和橡膠接觸輪的彈性特點��,因此砂帶磨削屬于彈性磨削方式[20]�。綜上,砂帶磨削是一種具有磨削����、研磨、拋光等多種作用的磨削加工工藝[21]����。

磨削時將砂帶安裝在固定式或手持式的砂帶機上,張緊輪使砂帶張緊���,驅(qū)動輪旋轉(zhuǎn)帶動砂帶高速運轉(zhuǎn)���,通過鑄件與砂帶的接觸來實現(xiàn)鑄件的磨削加工[22]。

砂帶磨削的特點如下:

1)冷態(tài)磨削:一般砂帶與工件接觸弧長較大���,且砂帶周長較長�����,散熱快��,因此砂帶磨粒能夠得到很好的冷卻[23]�����,有效避免了熱量聚集造成工件表面燒傷現(xiàn)象��,有利于保證工件的表面質(zhì)量���。

2)彈性磨削:砂帶本身有很好的撓性和柔性,砂帶機的從動輪也可以根據(jù)加工要求選用彈性材料制作��,使之與工件為柔性接觸��,從而實現(xiàn)很好的磨削和拋光作用[24]��。

3)高效磨削:由于砂帶的切削條件比砂輪磨粒的好���,砂帶磨削過程中磨粒的劃削和切削作用大�����,因此材料切除率大�����、效率高[25]�。砂帶磨削的材料去除效率遠超砂輪磨削,約為普通砂輪磨削的十幾倍���,而且功率利用率達90%以上[26]�。砂帶磨削在鈦合金鑄件后精整階段主要用于鑄件澆冒口殘根的打磨去除和補焊焊點的磨削等����。

3.3葉輪磨削

葉輪磨削在工業(yè)生產(chǎn)中有著重要作用,廣泛應用于工業(yè)產(chǎn)品的生產(chǎn)加工中����,主要起到打磨拋光等作用。葉輪是一種主要以鋼紙為基體�,以樹脂紗布為削層,用樹脂粘接劑粘接棕剛玉或碳化硅制成的盤狀或輪狀涂附磨具�。葉輪包括千葉片、百葉片����、千葉輪���、帶柄葉輪等,每種類型有著不同的用途與特性���。根據(jù)打磨位置和要求的不同,可以定制不同形狀和磨粒目數(shù)的葉輪��,葉輪特別適合打磨結(jié)構(gòu)形狀復雜的鈦合金鑄件���,也主要用于該類型鑄件后期入庫前的修整打磨和拋光���,以達到鑄件產(chǎn)品表面質(zhì)量的交付要求。

葉輪磨削的特點主要有:

1)葉輪由許多葉輪布采用特殊工藝粘結(jié)磨料而成�,不易脫落,使用壽命較長�����;

2)葉輪本身柔軟而具有彈性�,加工適應性好,可與各種復雜型面良好吻合[27]�����,可以手持電動或氣動打磨工具進行打磨拋光,也可以安裝在機器人的末端實現(xiàn)待加工件的自動打磨[28]����;

3)葉輪市場上采買方便,產(chǎn)品型號種類豐富�,葉輪的磨料粒度、形狀規(guī)格選擇性廣���,能滿足不同工件的磨削加工需求�;

4)葉輪使用壽命相對較長���,效率高��,采購成本低����;

3.4旋轉(zhuǎn)銼刀磨削

隨著工業(yè)自動化水平的不斷發(fā)展��,旋轉(zhuǎn)銼刀的生產(chǎn)實現(xiàn)自動化�、批量化和多樣化,使旋轉(zhuǎn)銼磨削加工得以普及���。旋轉(zhuǎn)銼刀主要由硬質(zhì)合金加工制作����,可以用來磨削加工不同的金屬和非金屬材料,而且根據(jù)不同的加工需求��,旋轉(zhuǎn)銼刀可以制作為需求的形狀��,如球頭狀���、圓柱狀、圓錐狀等����,以滿足磨削適應性的需求。旋轉(zhuǎn)銼刀磨削在鈦合金鑄件后處理階段主要用于鈦合金鑄件的初打磨����,修整鑄件尺寸,去除復雜結(jié)構(gòu)轉(zhuǎn)接角處的沾污層和澆冒口殘根�,以及摳挖鑄件的X光檢測缺陷。相比砂輪磨頭���,旋轉(zhuǎn)銼刀具有鋒利的切刃��,磨削類似于銑削的功效�����,在大部分磨削工作上可以代替砂輪磨頭�。旋轉(zhuǎn)銼刀的使用壽命長,磨削效率高���,磨削粉塵無污染�����,高強度的硬質(zhì)合金旋轉(zhuǎn)銼刀的耐用性極好�,比普通砂輪磨頭的的耐用度高幾十倍��,可以顯著提高鑄件磨削的經(jīng)濟效益�����,降低磨削加工成本[29]�����。

4�����、結(jié)束語

本文對鈦合金鑄件的金屬性能、鈦合金鑄件在磨削加工過程中的難點以及磨削技術在鈦合金鑄件后處理階段的應用做了簡要的整理與分析�����。磨削技術的應用是衡量一個國家機械制造水平����、材料研究深度、設備工藝參數(shù)等的標準����。對航空航天鈦合金鑄件生產(chǎn)企業(yè)來講,磨削技術的改進與提高對提高生產(chǎn)效率��、降低生產(chǎn)成本�����、改善工人工作環(huán)境有極大的幫助���。尤其在鈦合金鑄件的后處理階段,磨削技術對于鑄件的澆冒口切割��、殘根的切割打磨、鑄件的表面處理以及后續(xù)的驗收交付等關鍵環(huán)節(jié)發(fā)揮重要的作用�。

通過對磨削技術的分析討論,總結(jié)出不同磨削設備���、磨削材料以及磨削工藝參數(shù)對鑄件后處理不同階段的選擇應用經(jīng)驗����,對于改善現(xiàn)有的磨削工藝��,提高企業(yè)的生產(chǎn)效率有一定參考意義����。

參考文獻

[1]王春雨.磨料及其磨削工藝的探討[J].農(nóng)機使用與維修,2016(5):18-19.

[2]黑華征.CBN砂輪高速磨削鈦合金試驗研究[D].南京:南京航空航天大學,2011.

[3]趙敏劍.Ti-55531合金α相長大行為及其對拉伸性能的影響[D].西安:西安理工大學,2019.

[4]黃張洪,謝英杰,呂利強,等.耐熱鈦合金概述[J].熱加工工藝,2010,39(12):4-8.

[5]須文雅.鈦合金微弧氧化膜層結(jié)構(gòu)性能研究[D].西安:長安大學,2013.

[6]王鑫.鈦合金TC11和TC17的銑削加工性研究[D].濟南:山東大學,2010.

[7]韓榮第,金遠強.航天用特殊材料加工技術[M].哈爾濱:哈爾濱工業(yè)大學出版社,2007.

[8]朱波,張飛虎,袁哲俊.低溫ELID磨削鈦合金磨削力的實驗研究[J].機械工藝師,2000(12):44-45.

[9]邱琦.鈦合金超高速磨削技術[J].裝備機械,2014(1):57-63.

[10]仲繼卉.電解電火花機械磨削復合加工新方法研究[D].青島:山東科技大學,2006.

[11]范敏.固體潤滑劑涂層砂輪磨削鈦合金的試驗研究[D].南京:南京航空航天大學,2010.

[12]馮克明,王慶偉.超薄砂輪高速精密切割磨削影響因素系統(tǒng)分析[J].模具制造,2016,16(12):73-79.

[13]孫會冰.cBN砂輪微晶玻璃結(jié)合劑的研究[D].秦皇島:燕山大學,2018.

[14]周潤鋒.針對特殊材料的磨削砂輪研制[J].科技視界,2016(5):139.

[15]張紹甫,張瑩,李鐵成.機械工程基礎[J].北京:高等教育出版社,2003.

[16]宋鳴.機械制造技術[M].北京:電子科技大學出版社,2007.

[17]周恒.基于多層釬焊超硬磨料砂輪的鈦合金綠色磨拋加工研究[D].南京:南京航空航天大學,2010.

[18]羅文宣,薛俊峰,薄海青,等.整體硬質(zhì)合金刀具磨削裂紋的原因分析及其工藝改進[J].工具技術,2006,40(6):37-40.

[19]譚忠.磨床局部磨削高溫的研究探討[J].精密成形工程,2004,22(1):84-85.

[20]張鑫.核電容器組件焊縫的砂帶磨削工藝技術的研究[D].大連:大連理工大學,2009.

[21]吳海龍.航空發(fā)動機精鍛葉片數(shù)控砂帶磨削工藝基礎研究[D].重慶:重慶大學,2012.

[22]常建銘.基于砂帶磨削的鋁合金曲面粗糙度研究[D].武漢:華中科技大學,2008.

[23]劉艷,張鋒,李新平.淺談鑄鐵烘缸的在線磨削技術[J].中國造紙,2008,27(12):55-57.

[24]王維朗.砂帶磨削金屬材料的工藝及機理研究[D].重慶:重慶大學,2006.

[25]黃智,黃云.砂帶磨削原理及其應用[J].金屬加工(冷加工),2008(24):28-30.

[26]石璟.面向葉片加工的數(shù)控砂帶拋磨系統(tǒng)的研究[D].無錫:江南大學,2009.

[27]束宏飛.砂帶頁輪磨拋加工鈦合金的試驗研究[D].南京:南京航空航天大學,2009.

[28]劉文洋.復雜曲面的打磨機器人軌跡優(yōu)化研究[D].武漢:湖北工業(yè)大學,2020.

[29]趙海賓.QMSK全自動磨削機的設計優(yōu)化及應用研究[D].鎮(zhèn)江:江蘇大學,2016.

無相關信息