引言

鈦合金具有比強(qiáng)度高����、 可焊接性能和抗腐蝕性能優(yōu)異及耐熱性好等特點, 在航空制造中應(yīng)用廣泛��。

鈦合金超塑成形/ 擴(kuò)散連接 (Superplastic Form-ing/ Diffusion Bonding,SPF/ DB) 組合工藝是20 世紀(jì)70 年代后期發(fā)展起來的一種近無余量的加工制造技術(shù), 可以實現(xiàn)在 1~2 次熱循環(huán)中完成連接和成形兩個工藝過程�����。 利用 SPF/ DB 組合工藝可以生產(chǎn)應(yīng)用于航空航天飛行器上的機(jī)翼前緣�、 縫翼、 導(dǎo)彈彈翼�����、發(fā)動機(jī)葉片�、 各種承力壁板以及高溫隔熱板等 [1] 。

這些構(gòu)件工作條件惡劣, 承受復(fù)雜周期載荷, 對疲勞裂紋敏感�。 裂紋萌生及擴(kuò)展引起的斷裂失效是影響飛行器長期安全服役的主要問題, 亟待解決。

近年來, 鈦合金擴(kuò)散連接層合板的疲勞裂紋擴(kuò)展行為引起廣泛研究�。 疲勞裂紋擴(kuò)展對微觀組織、裂紋尖端的塑性區(qū)尺寸和應(yīng)力水平敏感 [2-6] 。 據(jù)文獻(xiàn) [7] 和文獻(xiàn) [8]報道, α/ β 相界對 Ti17 和 Ti-55511 的疲勞裂紋擴(kuò)展起主要作用��。 擴(kuò)散連接界面附近 α 晶粒的取向和形貌與基體不同 [9] , 通過試驗驗了證界面附近發(fā)生相變 [10] ����。 DONGYH 等 [11] 研究了 Ti6Al4V 層合板沿表面和厚度兩個方向的裂紋擴(kuò)展速率變化規(guī)律, 發(fā)現(xiàn)界面和基體的微觀織構(gòu)差異是界面附近裂紋擴(kuò)展速率非線性變化的原因。

目前, 有學(xué)者 [12-13] 在擴(kuò)散連接時引入未焊合區(qū), 通過減緩未焊合區(qū)附近的裂紋擴(kuò)展速率提高層合板的抗疲勞性能���。 但是, 引入未焊合區(qū)域會顯著降低構(gòu)件的靜態(tài)力學(xué)性能�����。

本文針對鈦合金擴(kuò)散連接組件疲勞裂紋擴(kuò)展速率快的問題, 在擴(kuò)散連接時引入異質(zhì)中間層, 制備異質(zhì)層合板, 通過疲勞裂紋擴(kuò)展試驗對比異質(zhì)和同質(zhì)層合板的疲勞裂紋擴(kuò)展行為, 采用微觀分析方法揭示微觀組織影響疲勞裂紋擴(kuò)展行為的機(jī)理��。

1���、疲勞裂紋擴(kuò)展行為

1. 1 試驗方案

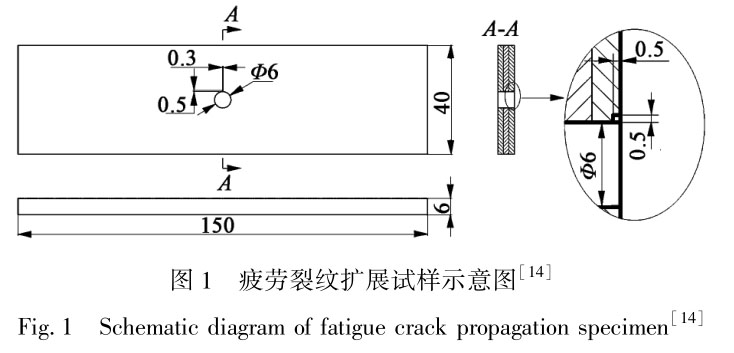

制備 TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2 層合板的擴(kuò)散連接工藝參數(shù)為: 加熱速度 10℃ ·min-1, 保溫溫度為 900℃, 保溫時壓力 10MPa, 保溫時間90min。 疲勞裂紋擴(kuò)展試樣的示意圖 如 圖 1 所示 [14] , 試樣中心鉆 Φ6mm 通孔, 在通孔邊部沿試件寬度方向用電火花加工尺寸為 0. 5mm×0. 5mm×0. 3mm 的角裂紋����。

疲勞裂紋擴(kuò)展試驗于室溫、 大氣環(huán)境下在 MTS材料試驗機(jī)上進(jìn)行, 在試樣長度方向施加拉-拉正弦波載荷, 峰值應(yīng)力和應(yīng)力比分別為 216MPa 和0. 1���。 試驗周期載荷塊譜由以下兩個載荷組成, 應(yīng)力比 R = 0. 1 的試驗載荷以頻率 8Hz 作用 1500 次,R=0. 7 的標(biāo)識載荷以頻率 20Hz 作用 5000 次, 兩個載荷交替進(jìn)行直至試樣斷裂失效���。 試驗過程中采用光學(xué)顯微鏡實時測量并記錄表面裂紋長度�。 試驗結(jié)束后, 測量斷面上的疲勞貝紋到預(yù)制角裂紋的距離, 得到沿厚度方向的循環(huán)次數(shù)與對應(yīng)的疲勞裂紋長度數(shù)據(jù)��。

微觀組織形貌和斷裂形貌采用 JSM7600F 掃描電鏡觀察�。 試樣基體及擴(kuò)散連接界面附近的微觀織構(gòu)信息用配備了 HKL-EBSD 系統(tǒng)的 HitachiS-3400N SEM 設(shè)備進(jìn)行觀察��。

1. 2 疲勞裂紋擴(kuò)展結(jié)果

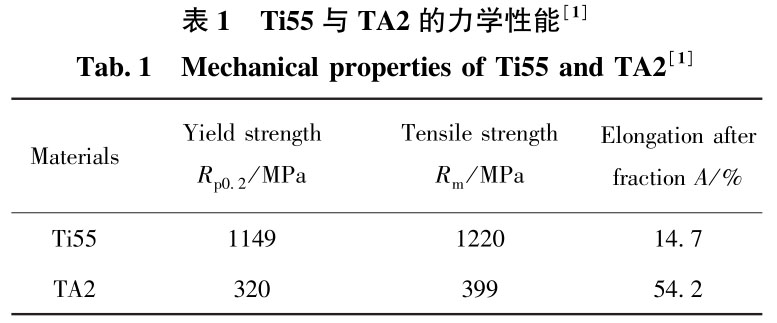

Ti55 和 TA2 的力學(xué)性能參數(shù)如表1 所示 [1] �����。 Ti55板屈服強(qiáng)度和抗拉強(qiáng)度分別是 TA2 板的 3. 59 倍和3. 05 倍, Ti55 板料的斷裂伸長率是 TA2 板的 27. 1%����。TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2 層合板的疲勞壽命分別為 30000 和 49500 次循環(huán)。 異質(zhì)層合板的疲勞壽命是同質(zhì)層合板的 1. 65 倍�。 圖 2 為疲勞裂紋擴(kuò)展速率沿表面和厚度方向的變化圖。 圖中 a�、 l 和N 分別表示表面裂紋長度、 厚向裂紋長度和循環(huán)次數(shù)����。 由圖 2a 可知, TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2層合板斷裂時沿表面方向的疲勞裂紋擴(kuò)展速率 da/ dN分別為 2. 99×10-3和 2. 09×10-3mm·cycle-1, 異質(zhì)層合板降低了 30. 1%。 圖 2b 中, TA2/ Ti55/ TA2 異質(zhì)層合板沿厚度方向的疲勞裂紋擴(kuò)展速率變化很大, 從TA2 層 進(jìn) 入 TA2/ Ti55 界 面 時, dl/ dN 從 2. 13 ×10-4mm·cycle-1快速降低至 1. 00×10-4mm·cycle-1,降低了 53. 1%����。 在中間層 Ti55 中, 疲勞裂紋擴(kuò)展速率緩慢增加, 且增速趨緩���。 當(dāng)裂紋擴(kuò)展到第 3 層TA2 板時, dl/ dN 從 1. 80×10-4mm·cycle-1快速增加至 5. 27×10-4mm·cycle-1。

Ti55 中間層減緩了疲勞裂紋擴(kuò)展速率, 且對表面裂紋擴(kuò)展速率有明顯影響�。

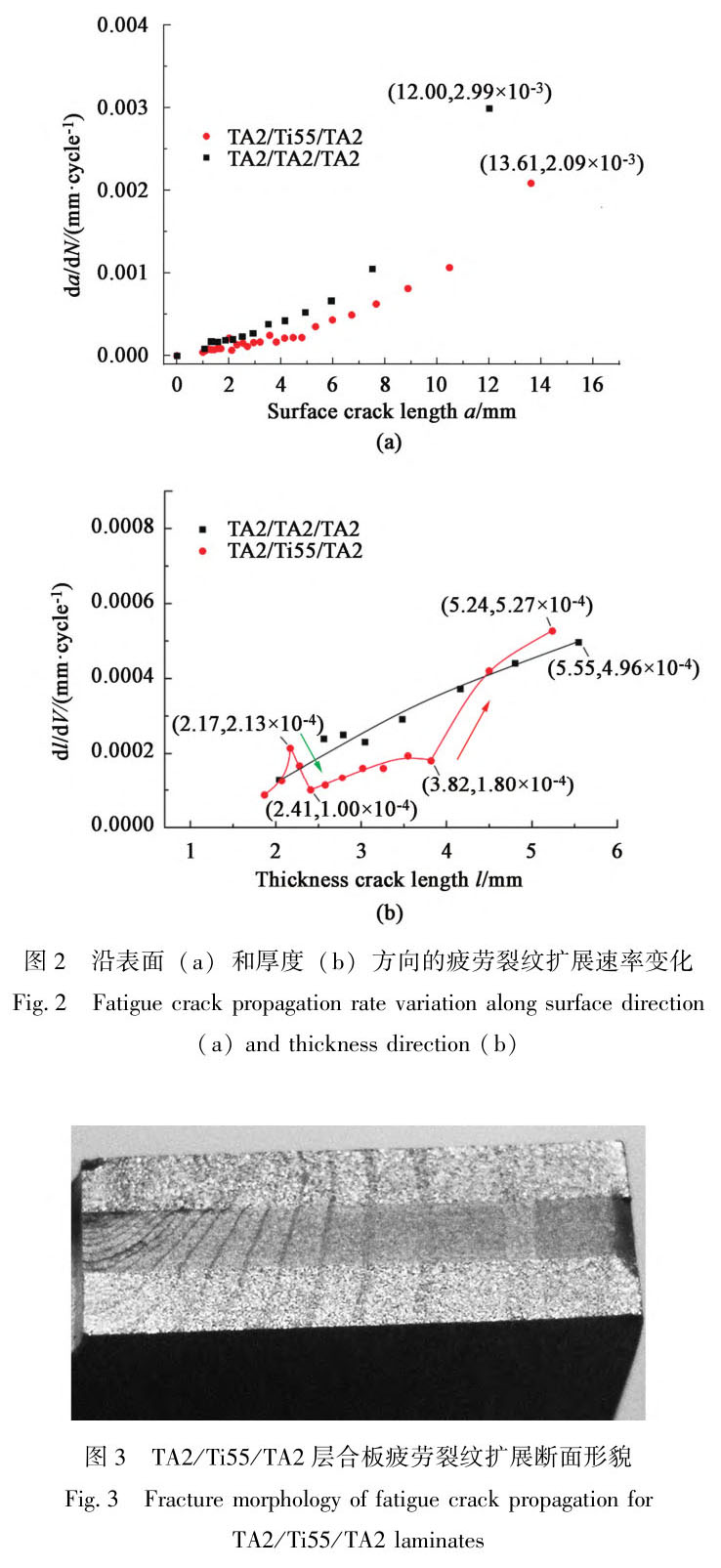

圖 3 所示為 TA2/ Ti55/ TA2 層合板疲勞裂紋擴(kuò)展斷面形貌圖。 表面分布的疲勞貝紋為標(biāo)識載荷所留, 由圖可知, 疲勞貝紋在異質(zhì)界面 TA2/ Ti55 處向靠近裂紋源的方向偏移; 而在異質(zhì)界面 Ti55/ TA2 處向遠(yuǎn)離裂紋源方向偏移�。 這與同質(zhì)層合板斷面上以角裂紋為中心向外擴(kuò)展時的光滑連續(xù)貝紋線不同。

2���、異質(zhì)層影響疲勞裂紋擴(kuò)展行為的機(jī)理研究

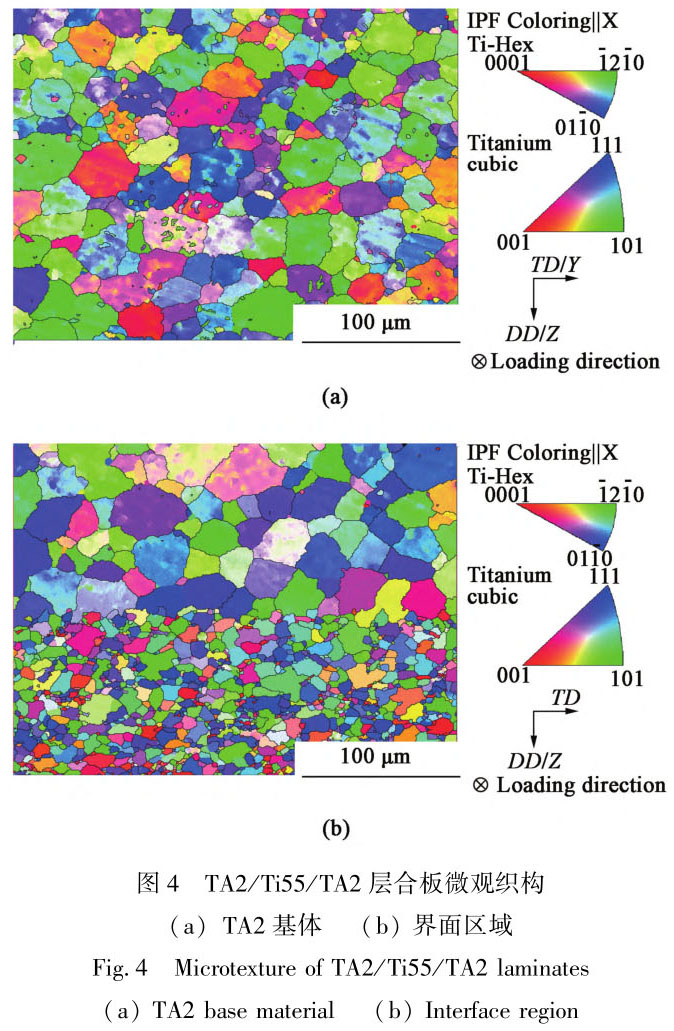

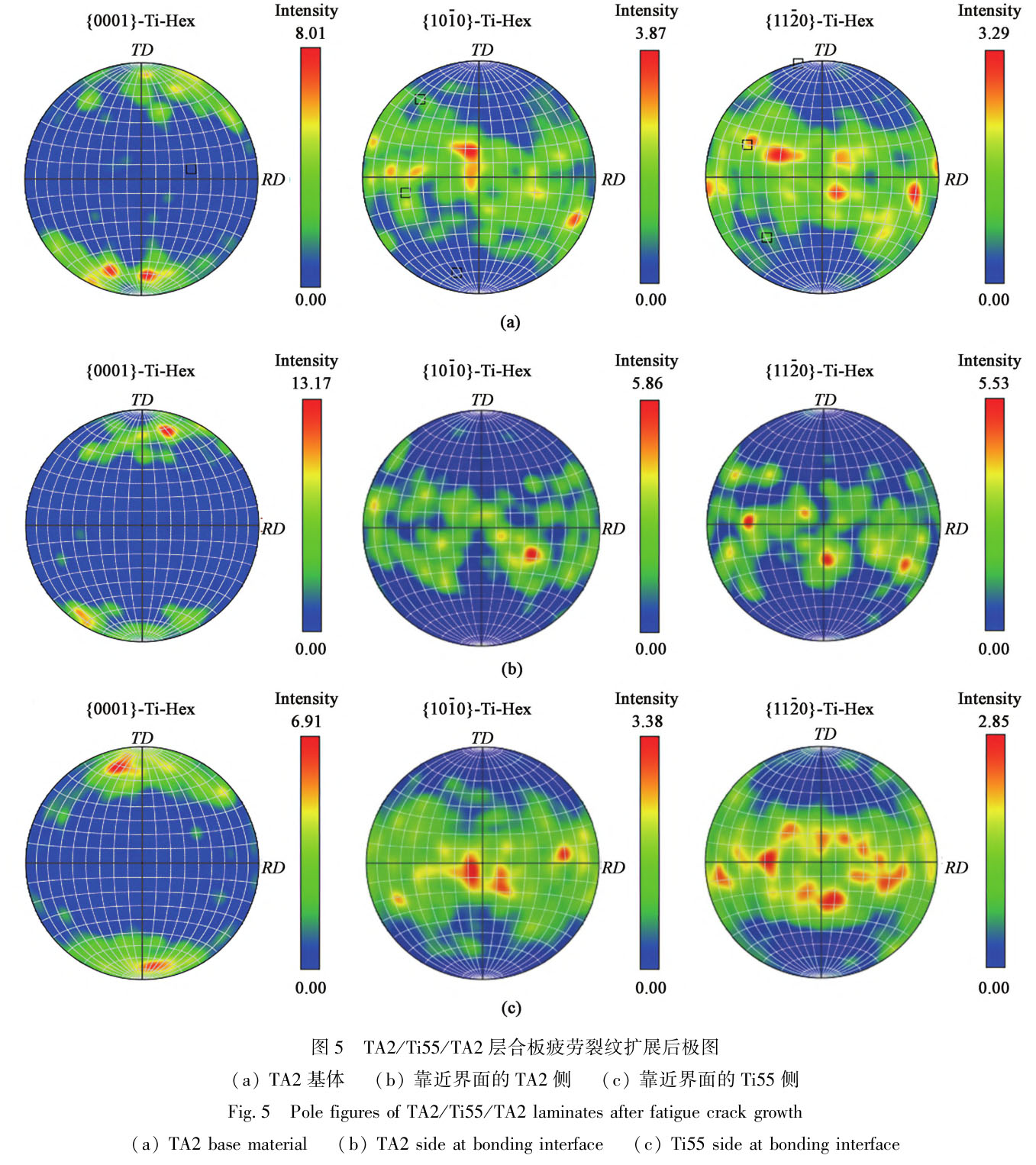

為揭示中間層抑制疲勞裂紋擴(kuò)展的微觀機(jī)理,對 TA2/ Ti55/ TA2 層合板疲勞裂紋擴(kuò)展后基體 TA2和異質(zhì)界面處進(jìn)行 EBSD 分析���。 圖 4 所示為 TA2 基體和異質(zhì)界面處微觀織構(gòu)圖。 從 TA2 基體到 TA2/Ti55 界面, <0 1 1 0>晶向與軋向平行的 α 晶粒數(shù)量增加, <1 2 1 0>晶向與軋向平行的 α 晶粒數(shù)量減少����。

圖 5 為 TA2 基體 (位置 1)、 TA2/ Ti55 界面靠近TA2 一側(cè) (位置 2) 和靠近 Ti55 一側(cè) (位置 3) 3個位置的極圖��。 3 個位置處大部分 α 晶粒的<1 0 1 0>或<1 1 2 0>晶向平行于 RD 且 c 軸平行于 TD��。 從位置 1 到位置 2, 織構(gòu)強(qiáng)度從 8. 01 增加到 13. 17, 說明界面處 TA2 一側(cè)發(fā)生晶粒旋轉(zhuǎn), 擇優(yōu)取向更明顯����。 據(jù)文獻(xiàn) [11] 報道, 當(dāng)沿軋向加載時, 此微觀

織構(gòu)有利于對稱棱柱滑移系 [1 1 2 0] (1100) 和[1210] (1010) 的激活, 促進(jìn)疲勞裂紋擴(kuò)展,形成疲勞輝紋 [15] �����。 在擴(kuò)散連接異質(zhì)界面處, 從 TA2一側(cè)到 Ti55 一側(cè), 最大織構(gòu)強(qiáng)度從 13. 17 降至6. 91, 說明 Ti55 一側(cè)晶粒擇優(yōu)取向減弱, 則有利于減緩疲勞裂紋擴(kuò)展�����。

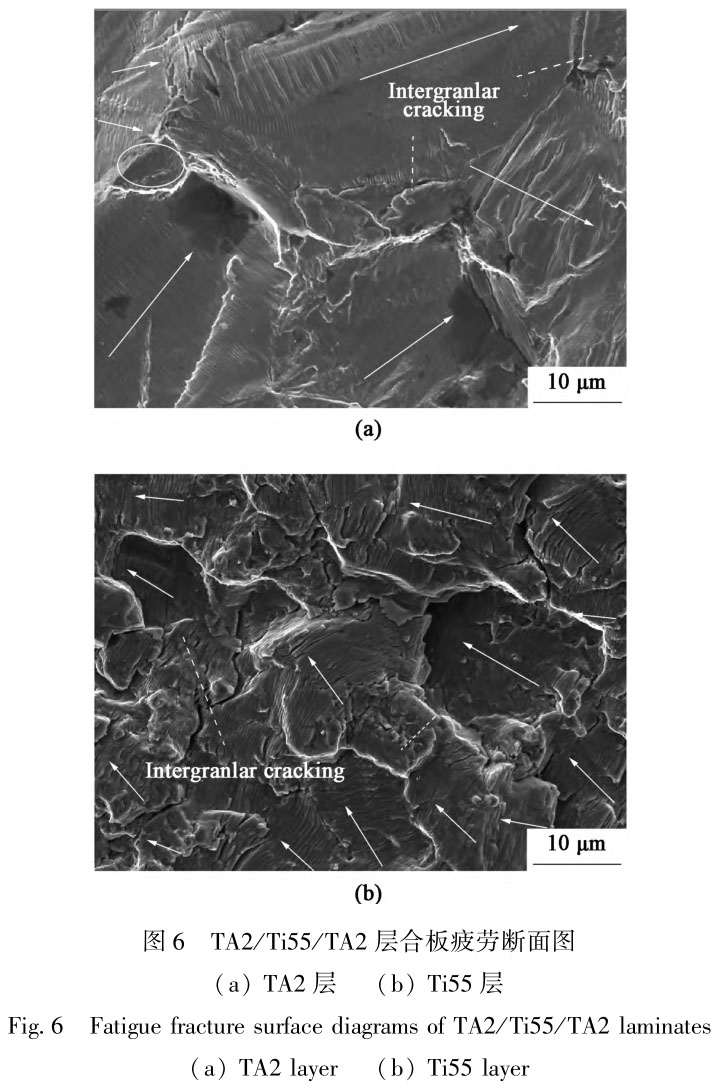

圖 6 所示為層合板 TA2 和 Ti55 層在疲勞裂紋擴(kuò)展穩(wěn)定區(qū)的斷面圖, 實線所示箭頭與疲勞輝紋垂直,代表裂紋擴(kuò)展方向。 圖 6a 和圖 6b 所示斷面上相鄰的晶粒穿晶斷裂面上疲勞輝紋的方向并不相同, 這與晶粒的取向相關(guān)��。 圖 6 中還可觀察到沿晶開裂和相界開裂, 分別如虛線和圓圈內(nèi)所示, Ti55 的斷面上還出現(xiàn)大量疲勞輝紋間開裂���。

基于微觀形貌觀察和織構(gòu)分析發(fā)現(xiàn), 疲勞裂紋擴(kuò)展受晶粒取向影響���。 隨機(jī)取向的晶粒使疲勞裂紋在晶粒邊界和相界處頻繁更改擴(kuò)展方向, 表現(xiàn)為在鄰晶粒內(nèi)擴(kuò)展時形成的疲勞輝紋的方向不同, 使疲勞裂紋擴(kuò)展速率的增速減緩。

疲勞裂紋擴(kuò)展行為受界面壁壘和裂紋前緣輪廓 [3] �����、 晶粒尺寸和裂紋前端塑性區(qū)尺寸影響�����。 式(1) 所示為 Dugdale 模型 [16] �����。

RD= c(secπk/2 - 1) (1)

式中: RD為裂紋前端塑性區(qū)尺寸; c 為 1/2 裂紋長度; k=σ/ σ y , σ 為加載應(yīng)力, σ y 為屈服應(yīng)力。

Ti55 的屈服應(yīng)力為 TA2 的 3. 59 倍, 根據(jù)式(1), 異質(zhì)界面處 Ti55 層裂紋前端塑性區(qū)尺寸小于TA2, 因此, 疲勞裂紋從 TA2 擴(kuò)展到 Ti55 時, 擴(kuò)展速率降低���。

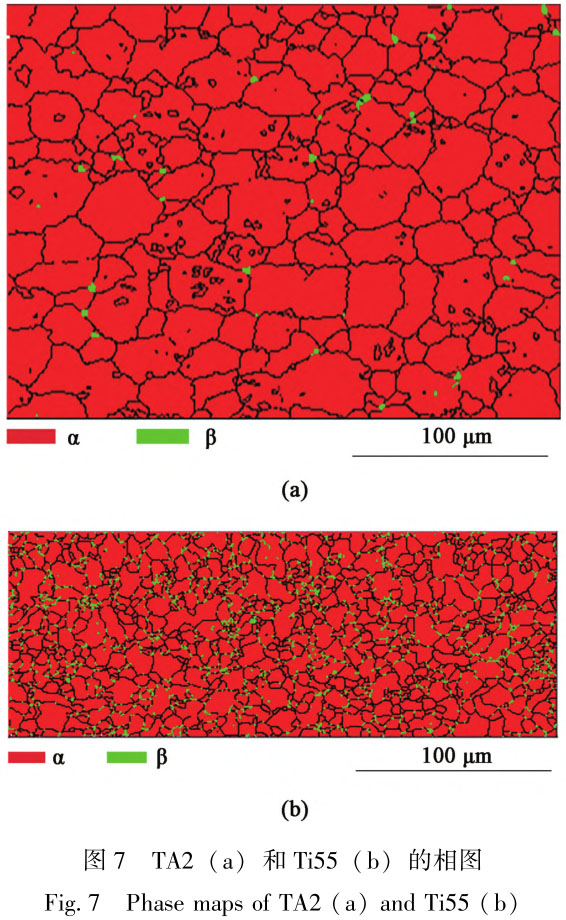

圖 7 所示為 TA2 和 Ti55 的相圖�。 兩者平均晶粒尺寸分別為 25 和 5μm�����。 Ti55 的界面壁壘如晶界和α/ β 相界比 TA2 多���。 在 TA2/ Ti55 異質(zhì)界面附近,隨著晶粒尺寸突降, 界面壁壘增多, 對位錯運動的阻礙作用越強(qiáng); 晶粒尺寸越小, 晶粒邊界的曲折度更高, 延緩了裂紋的擴(kuò)展���。

3、結(jié)論

(1) TA2/ Ti55/ TA2 異質(zhì)層合板的疲勞裂紋擴(kuò)展壽命是 TA2/ Ti55/ TA2 同質(zhì)層合板的 1.65 倍��。 TA2/Ti55/ TA2 層合板沿厚度方向的疲勞裂紋擴(kuò)展速率變化很大, 異質(zhì)界面 TA2/ Ti55 附近, dl/ dN 降低了53.1%���。

(2) 異質(zhì)界面處疲勞裂紋擴(kuò)展速率的突降是由疲勞裂紋尖端塑性區(qū)尺寸的降低�����、 界面壁壘的增多和減弱的織構(gòu)強(qiáng)度引起的�����。

參考文獻(xiàn):

[1] 吳會平.鈦合金擴(kuò)散連接界面力學(xué)性能及機(jī)理研究[D].

上

海:

上海交通大學(xué), 2020.

WU

Huiping.

Study

on

mechanical

properties

and

mechanism

of

diffusion

bonding

joint

for

titanium

alloys

[D].

Shanghai:

Shang-

hai

Jiao

Tong

University,

2020.

[2] SURESH

S.

Fatigue

of

materials

[M].

Cambridge:

Cambridge

U-

niversity

Press;

1991.

[3] WANG

H,

ZHAO

Q

Y,

XIN

S

W,

et

al.

Fatigue

crack

propaga-

tion

behaviors

in

Ti-5Al-3Mo-3V-2Zr-2Cr-1Nb-1Fe

alloy

with

STA

and

BASCA

heat

treatments

[J].

International

Journal

of

Fatigue,

2021,

151: 106348.

[4] ZHANG

K,

WU

X

H,

DAVIES

C

H

J.

Effect

of

microtexture

on

short

crack

propagation

in

two-phase

titanium

alloys

[J].

Interna-

tional

Journal

of

Fatigue,

2017,

104:

206-220.

[5] NUKUI

Y,

KUBOZONO

H,

KIKUCHI

S,

et

al.

Fractographic

a-

nalysis

of

fatigue

crack

initiation

and

propagation

in

CP

titanium

with

a

bimodal

harmonic

structure

[J].

Materials

Science

and

En-

gineering

A,

2018,

716:

228-234.

[6] LU

S

S,

BAO

R,

ZHANG

S

Q,

et

al.

Fatigue

crack

growth

behav-

iour

in

laser

melting

deposited

Ti-6. 5Al-3. 5Mo-1. 5Zr-0. 3Si

alloy

[J].

Materials

Science

and

Engineering

A,

2017,

690:

378-386.

[7] SASAKI

L,

HéNAFF

G,

ARZAGHI

M,

et

al.

Effect

of

long

term

aging

on

the

fatigue

crack

propagation

in

the

β

titanium

alloy

Ti17

[J].

Materials

Science

and

Engineering

A,

2017,

707:

253 -

258.

[8] WANG

K,

BAO

R,

ZHANG

T,

et

al.

Fatigue

crack

branching

in

laser

melting

deposited

Ti-55511

alloy

[J].

International

Journal of

Fatigue,

2019,

124:

217-226.

[9] WU

Z

W,

MEI

J

F,

VOICE

W,

et

al.

Microstructure

and

proper-

ties

of

diffusion

bonded

Ti-6Al-4V

parts

using

brazing-assisted

hot

isostatic

pressing

[ J].

Materials

Science

and

Engineering

A,

2011,

528 (24):

7388-7394.

[10] CEPEDA-JIMéNEZ

C

M,

OROZCO-CABALLERO

A,

SARKEE-

VA

A

A,

et

al.

Effect

of

processing

temperature

on

the

texture

and

shear

mechanical

properties

of

diffusion

bonded

Ti-6Al-4V

multi-

layer

laminates

[ J].

Metallurgical

&

Materials

Transactions

A,

2013, 44A (10):

4743-4753.

[11] DONG

Y

H,

HE

X

F,

LI

Y

H.

Effect

of

interface

region

on

fatigue

crack

growth

in

diffusion-bonded

laminate

of

Ti-6Al-4V

[J].

Inter-

national

Journal

of

Fatigue,

2018,

117:

63-74.

[12] LIU

Y,

ZHANG

Y

C,

LIU

S

T,

et

al.

Effect

of

unbonded

areas

a-

round

hole

on

the

fatigue

crack

growth

life

of

diffusion

bonded

tita-

nium

alloy

laminates

[J].

Engineering

Fracture

Mechanics,

2016,

163:

176-188.

[13] HE

X

F,

DONG

Y

H,

LI

Y

H,

et

al.

Fatigue

crack

growth

in

dif-

fusion-bonded

Ti-6Al-4V

laminate

with

unbonded

zones

[J].

In-

ternational

Journal

of

Fatigue,

2018,

106:

1-10.

[14] WU

H

P,

AN

D

Y,

LI

T

L,

et

al.

Fatigue

crack

growth

behavior

of

diffusion-bonded

heterogeneous

titanium

alloy

laminate

[ J].

Materials

Letters,

2023,

336: 133895.

[15] BANTOUNAS

I,

DYE

D,

LINDLEY

T

C.

The

effect

of

grain

ori-

entation

on

fracture

morphology

during

high-cycle

fatigue

of Ti-6Al-

4V

[J].

Acta

Materialia,

2009,

57 (12):

3584-3595.

[16] DUGDALE

D

S.

Yielding

of

steel

sheets

containing

slits

[J].

Journal

of

Mechanics

and

Physics

of

Solids,

1960,

8 (2):

100-

104.

相關(guān)鏈接