熱處理工藝是實(shí)現(xiàn)零部件微觀組織與性能調(diào)控的關(guān)鍵環(huán)節(jié)���。熱處理本身是溫度���、組織轉(zhuǎn)變與應(yīng)力等交互作用的復(fù)雜過程[1 - 8]���。因此在熱處理工藝實(shí)踐中,除微觀組織與性能的變外化��,由于溫度場���、結(jié)構(gòu)等因素的影響�����,熱處理過程還會導(dǎo)致殘余應(yīng)力與翹曲變形�,對后續(xù)的機(jī)加和裝配過程帶來不利影響[6]。由于熱處理過程受到多個因素的交互影響���,在實(shí)踐中很難通過物理模擬的方式進(jìn)行研究�����,特別是熱處理發(fā)生在高溫階段���,無法對組織、應(yīng)力����、變形等過程進(jìn)行實(shí)時測量,室溫狀態(tài)的分析測試結(jié)果很難得到規(guī)律性成果����。因此采用仿真技術(shù)對熱處理過程進(jìn)行虛擬分析,對深入理解熱處理過程的組織��、應(yīng)力與溫度之間的相互影響規(guī)律�����,指導(dǎo)工藝設(shè)計(jì)具有重要意義���。

鈦合金廣泛應(yīng)用于航空�����、航天等對零件性能和精度要求高的領(lǐng)域�����,其熱處理工藝設(shè)計(jì)同樣面臨著組織性能調(diào)控��、殘余應(yīng)力與變形控制等難題����。近二十年來�,在鈦合金領(lǐng)域,研究者們在熱處理相變基礎(chǔ)理論�����、數(shù)值模型與軟件開發(fā)等方面開展了大量研究工作,熱處理工藝仿真在固溶時效�����、退火���、熱校形等方面得到了深入應(yīng)用��,有助于深入理解鈦合金零部件工藝-組織-性能的關(guān)聯(lián)性����、殘余應(yīng)力與變形間產(chǎn)生制約機(jī)制���,對熱處理工藝優(yōu)化設(shè)計(jì)起到了很好地支撐作用���。本文對鈦合金熱處理工藝仿真基礎(chǔ)理論與應(yīng)用等方面展開綜述,并對未來的研究與應(yīng)用方向提出展望�,為鈦合金熱處理仿真在相關(guān)制造領(lǐng)域的應(yīng)用提供參考。

1�����、熱處理仿真基礎(chǔ)理論與模型進(jìn)展

鈦合金的熱處理過程包含溫度�、組織轉(zhuǎn)變與應(yīng)力三方面交互作用�,最關(guān)鍵環(huán)節(jié)是針對相變和應(yīng)力的數(shù)值模型����。因此���,目前大部分基礎(chǔ)理論與建模的進(jìn)展主要集中在這兩方面�����。

鈦合金在熱處理過程中存在多種類型的相變�����,其中 β�、α 相之間的轉(zhuǎn)變是最基本����、最重要的一種,幾乎所有鈦合金在高溫冷卻或者時效過程中均會發(fā)生�����。鈦合金的 β 相為體心立方結(jié)構(gòu)����,而 α 相為密排立方 結(jié) 構(gòu)�,兩 相 之 間 存 在 嚴(yán) 格 的 Burgers 位 向 關(guān)系[9]��。當(dāng)冷卻速度較慢時��,β-α 轉(zhuǎn)變受到溶質(zhì)元素的擴(kuò)散控制�����,兩相中的成分會有明顯不同����。除此以外,當(dāng)冷卻速度很大時����,β 相轉(zhuǎn)換成 α 相的過程可能來不及進(jìn)行,此時 β 相會發(fā)生馬氏體相變��,轉(zhuǎn)變成與母相成分相同��、晶體結(jié)構(gòu)不同的過飽和固溶體�����,如六方馬氏體 α'和斜方馬氏體 α'',此時相變過程不發(fā)生元素?cái)U(kuò)散����,主要發(fā)生晶格重構(gòu),轉(zhuǎn)變也沒有孕育期��,相變動力學(xué)過程很快�。從上面描述還可看出��,鈦合金基體組織的相變機(jī)制與鋼鐵材料中的奧氏體分解過程比較類似�����,也存在擴(kuò)散型和切邊型兩種類型的相變���。同時許多試驗(yàn)研究均表明�,β-α 的擴(kuò)散型相變也包含孕育期�,相變動力學(xué)曲線也類似 S 型[10]。

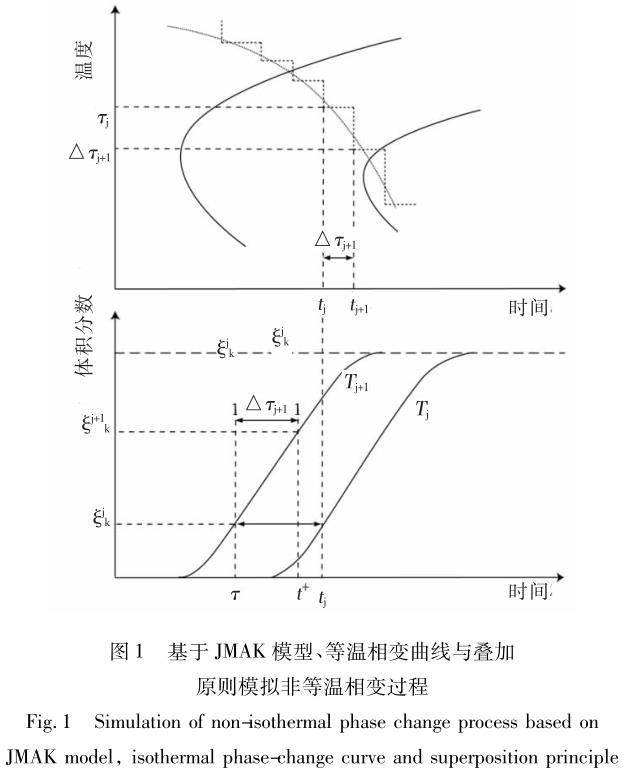

因此�����,許多在鋼鐵材料中的熱處理微觀組織計(jì)算方法也可用于鈦合金相變過程的計(jì)算�。最經(jīng)典描述擴(kuò)散型相變的方程是 Johnson-Mehl-Avrami-Kolmogorov( JMAK) 方程[11 - 13]��,也被廣泛應(yīng)用于鈦合金的相變動力學(xué)模擬�。JMAK 方程是描述等溫過程的相變體積分 數(shù) 與 時 間 的 數(shù) 學(xué) 關(guān) 系��,通 過 Schlie 疊 加 原則[14 - 16]����,可將非等溫相變過程等價為多個微小等溫過程的疊加,從而實(shí)現(xiàn)任意溫度下的微觀組織預(yù)測�����,如圖 1 所示[4]�。通過對經(jīng)典 JMAK 方程的修正與發(fā)展,可進(jìn)一步在模型中考慮初始母相晶粒度的影響[17]�����。鈦合金的 β 相轉(zhuǎn)變過程中���,會形成多種形貌的 α 相組織����。針對鈦合金的這種特性,JMAK 方程也被進(jìn)一步發(fā)展��,可用于預(yù)測等軸晶���、針狀組織等不同形貌 α 相的體積分?jǐn)?shù)及其動力學(xué)特性���。Koistinen-Margurger( KM) 唯象模型及其變體形式被廣泛應(yīng)用于鋼與鈦合金的馬氏體切變型相變[18 - 19]。KM 模型比較簡潔����,相變分?jǐn)?shù)與溫度之間的關(guān)系清晰明了,相關(guān)參數(shù)很容易確定����,在軟件二次開發(fā)中很容易實(shí)現(xiàn)�����,但是 KM 模型不能準(zhǔn)確描述馬氏體相變初始階段的動力學(xué)���。

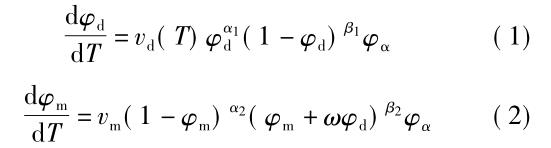

Lusk 等根據(jù)連續(xù)冷卻相變理論建立了針對擴(kuò)散型相變與切變型相變的統(tǒng)一唯象模型[20]�,這兩類相變的體積分?jǐn)?shù)和溫度之間的關(guān)系可用公式( 1) 和( 2) 表示:

式中: φd 和 φm 表示擴(kuò)散相變和切變相變組織的體積分?jǐn)?shù); φα 表示母相體積分?jǐn)?shù); vd 和 vm 為相變遷移率; α1�、α2、β1、β2 和 ω 為相變動力學(xué)參數(shù)�����。相關(guān)參數(shù)通過擬合 CCT 連續(xù)冷卻相變曲線獲得�。

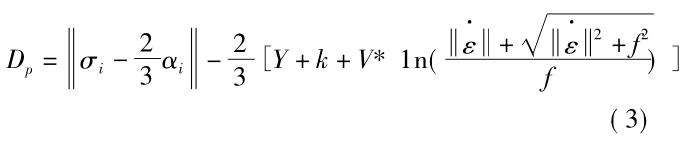

熱處理過程中,與微觀組織相關(guān)的力學(xué)響應(yīng)是另外一個重要的建模環(huán)節(jié)����。由于熱處理過程的變形程度較小,為了準(zhǔn)確描述其力學(xué)響應(yīng)�,其本構(gòu)模型中必須要包含彈性和塑性,同時還要考慮卸載回彈的影響��。為了與微觀組織建立關(guān)聯(lián)���,目前比較合理的熱處理力學(xué)本構(gòu)模型都是建立在單相的基礎(chǔ)上����,針對每一種相變組織建立力學(xué)本構(gòu)關(guān)系�,然后整個材料的力學(xué)響應(yīng)通過非線性混合法則來確定[1]。近年來�����,Bammann、Chiesa 和 Johnson 等從位錯理論出發(fā)�����,提出一種基于內(nèi)變量的力學(xué)本構(gòu)模型��,這一模型最初主要用于塑性變形和切削加工等工藝領(lǐng)域�����。近年來�,Bammann-Chiesa-Johnson 本構(gòu)模型也被用于熱處理仿真,來描述每一種相的本構(gòu)關(guān)系[21 - 24]��。相比傳統(tǒng)的熱彈塑性模型��,BCJ 模型不僅可以準(zhǔn)確模擬回彈等因素對變形的影響�,還可以實(shí)現(xiàn)和應(yīng)變速率相關(guān)的力學(xué)響應(yīng)預(yù)測�����,在較大的溫度區(qū)間和較大的變形速率范圍內(nèi)���,都有很高的模擬精度�����。根據(jù) BCJ 模型��,每一個相的屈服判據(jù)可以用如下公式描述:

當(dāng) Dp≥0 時�����,對應(yīng)相進(jìn)入屈服狀態(tài)��,否則仍處于彈性狀態(tài)����。在公式( 3) 中,α 為張量內(nèi)變量�,k 為標(biāo)量內(nèi)變量,σ 為偏應(yīng)力張量�,Y 為率無關(guān)函數(shù),V 和 f 為率相關(guān)函數(shù)����。上述參數(shù)可以通過不同溫度下的單軸拉伸或壓縮應(yīng)力-應(yīng)變曲線擬合獲得。

在熱處理過程中�,也必須考慮應(yīng)力與相變的交互作用,其中一個重要的現(xiàn)象就是相變塑性����。相變組織由于晶格參數(shù)的不同����,往往會發(fā)生體積變化���。

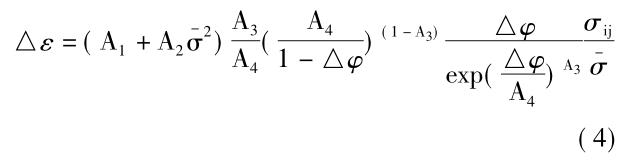

最典型的是在馬氏體相變過程中�,會發(fā)生體積膨脹�。這種膨脹會導(dǎo)致新相與母相之間發(fā)生相變誘導(dǎo)塑性現(xiàn)象,也就是在外加應(yīng)力遠(yuǎn)遠(yuǎn)低于屈服應(yīng)力狀態(tài)時發(fā)生的塑性變形�����。對整個變形影響較大�����,在實(shí)際過程中不可忽略�����。Greenwood 和 Johnson 建立了一個數(shù)學(xué)模型來描述這種相變過程中由于蠕變導(dǎo)致的塑性變形��,在鋼鐵材料的熱處理仿真中得到了廣泛應(yīng)用�����。相變塑性效應(yīng)模型采用如下公式描述[25 - 26]:

式中: △ε 為相變誘導(dǎo)塑性應(yīng)變; σ 為等效應(yīng)力; σij為偏應(yīng)力張量; △φ 為相變組織體積分?jǐn)?shù); A2 為常數(shù)��,可通過擬合伴隨相變的拉伸或壓縮應(yīng)變-應(yīng)變曲線獲得���。這一模型在鋼鐵材料的相變中得到的廣泛應(yīng)用���,最近 Schuh 等人針對鈦合金的相變超塑性,發(fā)展了這一模型�����,將其擴(kuò)展至非等溫的相變過程�,并采用Ti-6Al-4V 合金的熱循環(huán)試驗(yàn)對這一模型進(jìn)行了驗(yàn)證[27]。

2�、熱處理仿真在鈦合金中的應(yīng)用

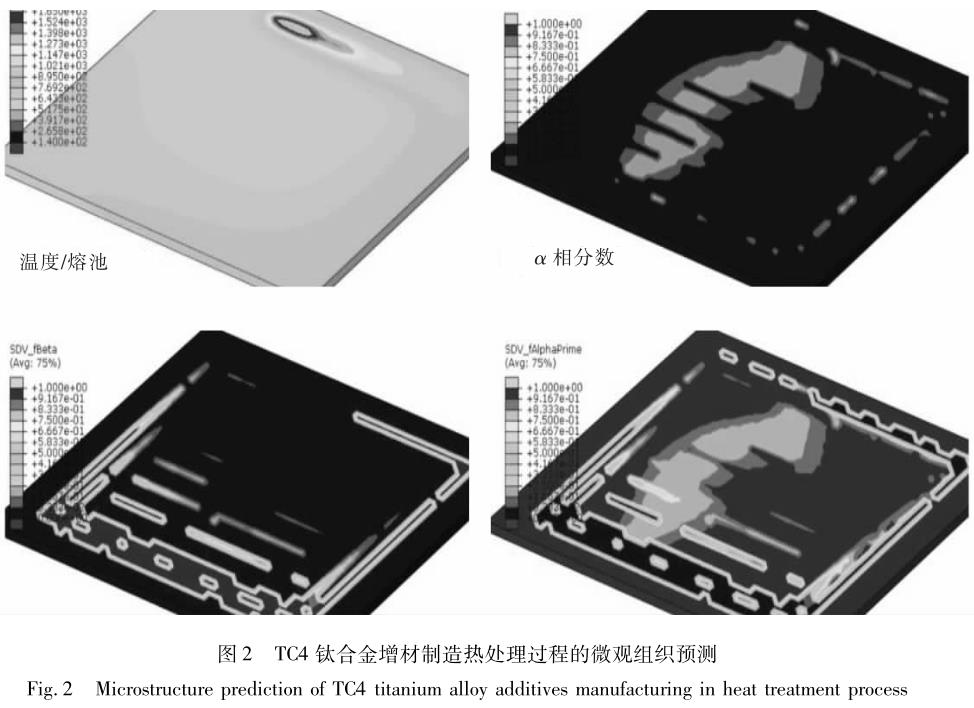

達(dá)索公司的 Zhang 和 Chin 等以增材制造工藝為研究對象[28 - 29],針對鈦合金增材制造冷卻與熱處理過程����,構(gòu)建出相變模擬框架,采用 KM 方程模擬快速冷卻過程的 β-α'馬氏體相變���,JMAK 方程模擬鈦合金的 β-α 擴(kuò)散型相變動力學(xué)�,模型中考慮了 β 相的初始晶粒尺寸對相變動力學(xué)的影響,也可以進(jìn)一步模擬 α' 相 的 板 條 束 寬 度[29]���?�;?于 這 一 框 架�����,在ABAQUS 中進(jìn)行二次開發(fā)��,成功預(yù)測了 TC4 鈦合金在增材制造過程中所得到的微觀組織( 圖 2) �,模擬結(jié)果與掃描電鏡的試驗(yàn)結(jié)果吻合很好����。

Semiatin 等構(gòu)建出基于平均場理論的相變模型[30],可模擬任意冷卻路徑下的初生 α 相晶粒尺寸和體積分?jǐn)?shù)���,也可擴(kuò)展用于 TC4 和 Ti6242 合金中的雙態(tài)組織預(yù)測����。將此模型和 DEFORM 有限元軟件結(jié)合��,有限元模擬得到的零件局部位置冷卻路徑作為輸入條件,從而可模擬整個零件截面的微觀組織����。

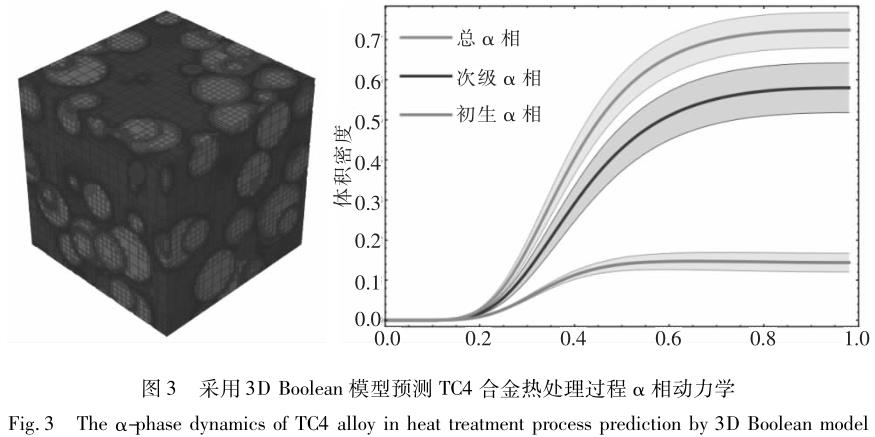

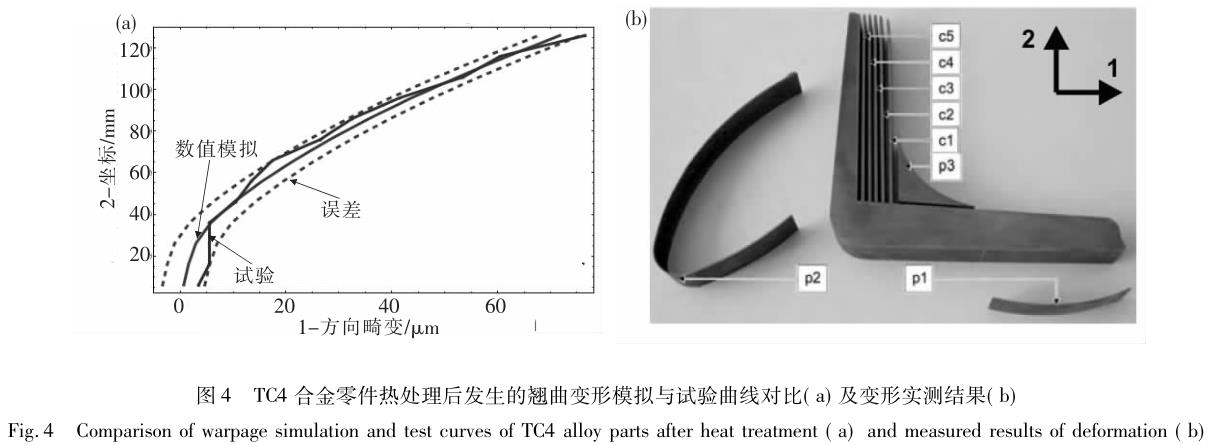

Regner 等采用 Johnson-Mehl tessellation 和 Boolean 模型模擬 TC4 合金鍛造與熱處理過程初生 α 相的形成[31]�,這一模型同樣基于平均場理論,可以與宏觀溫度場�����、變形場相互耦合計(jì)算求解��,如圖 3 與圖 4 所示��。Teixeira 等提出一個相變模型預(yù)測近 β 鈦合金在冷卻過程中的相變動力學(xué)[32 - 33]�����。采用 JMAK 模型計(jì)算晶內(nèi)魏氏組織的相變動力學(xué)����,采用形核-長大的平均場擴(kuò)散理論模擬晶界 α 相和魏氏組織的動力學(xué)與形貌。該模型也可考慮因 β 相變形所帶來的 β相晶粒尺寸及亞晶對相變的影響��。此模型在 Ti17 合金和 β-Cez 合金中應(yīng)用�����,成功地預(yù)測了不同形態(tài) α相的體積分?jǐn)?shù)及其分布。Malinov 和 Sha 等通過 DSC試驗(yàn)曲線推導(dǎo)出 JMAK 方程參數(shù)�,用于模擬 β-α 相變后,α 晶粒的分?jǐn)?shù)以及形貌[36]�。

Schuh 等針對在外加應(yīng)力條件下的鈦合金相變超塑性現(xiàn)象提出了一個數(shù)學(xué)模型,研究表明該模型可準(zhǔn)確模擬加熱與冷卻循環(huán)過程中產(chǎn)生的應(yīng)變增量�。結(jié)合 JMAK 方程,就可以建立一個耦合模型�����,描述溫度-應(yīng)力-相變之間的交互作用[27]�。Malinov 等建立了神經(jīng)網(wǎng)絡(luò)模型來模擬成分與工藝對鈦合金微觀組織及力學(xué)性能的影響[34 - 35]。由于神經(jīng)網(wǎng)絡(luò)模型屬于黑箱算法��,不涉及任何物理機(jī)制與建模��,主要通過大量實(shí)驗(yàn)數(shù)據(jù)建立工藝參數(shù)�����、成分與微觀組織���、力學(xué)性能之間的關(guān)系��。該模型最終決定的是微觀組織分?jǐn)?shù)以及對力學(xué)性能的影響�����,無法對應(yīng)力及翹曲變形進(jìn)行仿真模擬��。Krafft 等采用有限元軟件 Forge構(gòu)建鈦合金熱處理過程的相變動力學(xué)計(jì)算模型��。該模型不僅可實(shí)現(xiàn) β 相和 α 相分?jǐn)?shù)的預(yù)測�����,還可預(yù)測α 相的不同形貌及其占比���。另外,此模型也常被用于 Ti17 和 Ti-6Al-4V 合金航空發(fā)動機(jī)壓氣機(jī)盤均勻化����、鍛造、退火的加工全過程[37]���。

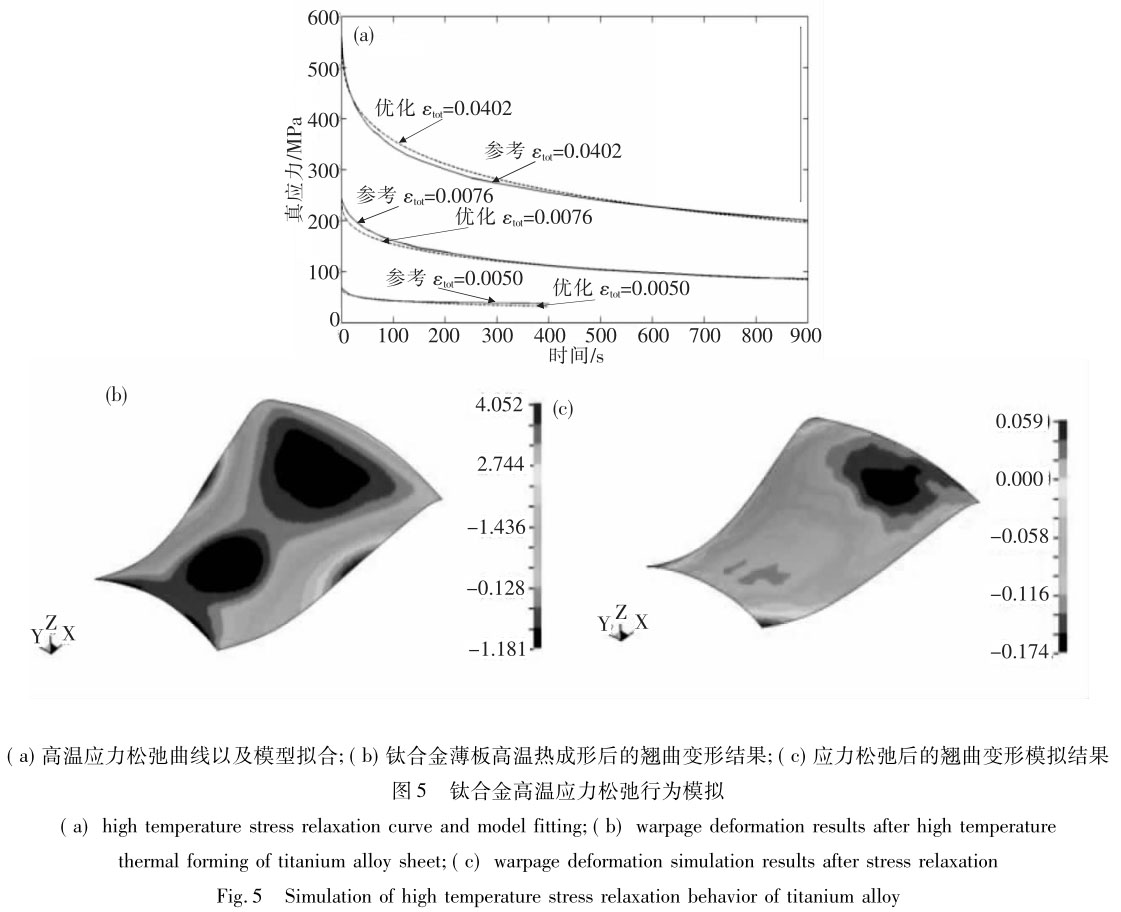

Odenberger 等采用 Zener-Wert-Avrami 模型描述鈦合金的高溫應(yīng)力松弛行為�,如圖 5 所示[38]�����。王偉等基于經(jīng)典 Norton 公式建立 Ti-6Al-4V 合金熱粘塑性本構(gòu)模型[39,43]��,在對初始?xì)堄鄳?yīng)力做假設(shè)和簡化基礎(chǔ)上��,分析鈦合金薄板不同退火溫度對退火變形的影響規(guī)律�����,并結(jié)合試驗(yàn)驗(yàn)證模擬結(jié)果����。劉向前等采用有限元法研究 TC4 薄壁圓筒件熱旋壓后的冷卻溫度場分布及冷卻后殘余應(yīng)力與變形情況,在此基礎(chǔ)上����,考慮旋壓過程的殘余應(yīng)力,使用蠕變材料模型計(jì)算薄壁圓筒件去應(yīng)力退火的變形情況[41]��。由于

熱旋壓溫度以及退火溫度并未超過 β 相變點(diǎn)��,因此在模擬過程中不用考慮基體相變的作用��,主要考慮彈塑性以及蠕變塑性變形����。王明偉等研究鈦合金真空熱處理及熱脹形過程數(shù)值模擬[42]�����,預(yù)測出加熱過程的滯后時間��,并建立 BT20 鈦合金筒形件真空熱脹過程的熱力耦合有限元模型�����,得到可用于工業(yè)生產(chǎn)的工藝參數(shù)方案。陳濤等建立了 TC18 鈦合金退火態(tài)應(yīng)力松弛行為的本構(gòu)關(guān)系[40]���,并用于長直桿件焊后退火熱處理過程的模擬����,研究了退火加熱與冷卻過程的殘余應(yīng)力與變形規(guī)律�����,結(jié)果為變形控制以及后續(xù)的熱校形工藝提供了指導(dǎo)依據(jù)�。Alberg 等采用數(shù)值模擬的方法研究了航空發(fā)動機(jī)零部件焊接及焊后熱處理過程的畸變變形問題[44]。

3�、總結(jié)與展望

近三十年來�,鈦合金熱處理工藝仿真的基礎(chǔ)理論�����、數(shù)值模型與工程應(yīng)用得到了長足發(fā)展�����,在微觀組織分布����、殘余應(yīng)力與翹曲變形預(yù)測等方面得到廣泛應(yīng)用。目前��,在熱處理工藝中�����,引入計(jì)算機(jī)模擬已成為加工制造業(yè)的發(fā)展趨勢��,人們對材料熱處理過程采用計(jì)算機(jī)模擬重要性和意義的認(rèn)識在不斷加深�。

鈦合金熱處理過程的數(shù)值模擬雖已取得一定進(jìn)展,但仍然面臨許多挑戰(zhàn)�����。例如,熱處理過程涉及到的外部因素復(fù)雜�,除模型和算法的可靠性外,材料及介質(zhì)參數(shù)的準(zhǔn)確性也是非常關(guān)鍵的環(huán)節(jié)���。這些參數(shù)包括熱物性參數(shù)( 導(dǎo)熱系數(shù)�����、熱容�、熱膨脹系數(shù)��、相變潛熱) ���、力學(xué)性能參數(shù)( 彈性模量、泊松比����、屈服強(qiáng)度、塑性模量) ��、相變動力學(xué)參數(shù)���、相變膨脹系數(shù)�、相變塑性系數(shù)和淬火過程中的工件表面各處的換熱系數(shù)等[3]。以界面換熱系數(shù)為例�����,這一參數(shù)是決定工件溫度場分布的核心參數(shù)���,與介質(zhì)�、工件以及實(shí)際的工藝實(shí)施方案密切相關(guān)�����。因此在實(shí)際熱處理仿真中���,必須要結(jié)合現(xiàn)場實(shí)際條件進(jìn)行測量和反求�����,才能讓模擬結(jié)果接近實(shí)際情況����。此外���,熱處理殘余應(yīng)力和變形的高精度仿真仍然是一個難點(diǎn)�����,一方面殘余應(yīng)力很難通過試驗(yàn)進(jìn)行準(zhǔn)確驗(yàn)證和校核����,需要發(fā)展先進(jìn)的殘余應(yīng)力試驗(yàn)技術(shù)對相關(guān)模型和算法進(jìn)行驗(yàn)證; 另一方面熱處理變形涉及到的溫度范圍寬,影響因素較多�,對材料的本構(gòu)模型與計(jì)算精度提出很高要求,需要進(jìn)一步進(jìn)行深入研究[1]�����。

近年來�,基于介觀尺度的微觀組織演化計(jì)算方法也得到了很大的發(fā)展。以相場方法為代表的介觀計(jì)算方法可從機(jī)理上模擬鈦合金熱處理過程發(fā)生的相變[45 - 49]���,不再局限于 JMAK 模型等平均場理論,可從單個晶粒的層次來模擬微觀組織演化�����,不僅可預(yù)測相變組織及其體積分?jǐn)?shù)��,還可預(yù)測組織形貌���、溶質(zhì)元素分布甚至新相變體取向規(guī)律��。未來隨著計(jì)算機(jī)能力的增強(qiáng)以及算法的發(fā)展����,有望將介觀尺度微觀組織演化計(jì)算方法與宏觀的溫度場以及應(yīng)力/應(yīng)變場進(jìn)行耦合計(jì)算,從而使熱處理工藝仿真向多尺度方向發(fā)展����,使材料設(shè)計(jì)與零部件制備有效結(jié)合起來。未來隨著基礎(chǔ)理論�、模型和材料數(shù)據(jù)庫的不斷完善,熱處理技術(shù)終將擺脫憑經(jīng)驗(yàn)依賴��,向精確預(yù)測�、定量控制和設(shè)計(jì)制造一體化與智能化的方向飛躍。

參考文獻(xiàn)

[1] Gur C H��,Pan J S. Handbook of thermal process modeling of steels[M]. CRS Press���,2009.

[2] 潘健生��,張偉民��,田東�����,等. 熱處理數(shù)學(xué)模型與計(jì)算機(jī)模擬[J]. 中國工程科學(xué)�,2003( 5) : 47 - 54.

[3]Denis S,Sjostrom S����,Simon A.Coupled temperature,stress���,phase transformation calculation[J]. MetallurgicalTransactions A�,1987( 18) : 1203 - 1212.

[4]SiMSiR C�,Cemil Hakan GUR. A Mathematical Frame-work for Simulation of Thermal Processing of Materials [J]. Application to Steel Quenching. Turkish Journal ofEngineering & Enviromental Sicence,2008 ( 32) : 85 -100.

[5]劉莊�,吳肇基,吳景之��,等. 熱處理過程的數(shù)值模擬[M]. 北京: 科學(xué)出版社��,1996.

[6] Pan J S ����,Li Y J,Gu J F��,et al. Research and application of computer on heat treatment process[J]. Journal of Shanghai Jiao Tong University ��,2000E( 5) : 1 - 13.

[7]Inoue T ��,Wang Z G. Coupling between stress��,tempera-ture and metallic structures during processes involvingphase transformations[J]. Materials Science and Technolo-gy�,1985( 10) : 845 - 850,

[8]Inoue T ���,F(xiàn)unatani K���,Totten G E. Process modeling for heat treatment:current status and future developments[J]. Journal of Shanghai Jiao Tong University,2000E( 5) : 14 - 25.

[9]趙永慶��,陳永楠�,張學(xué)敏,等. 鈦合金相變及熱處理[M]. 長沙: 中南大學(xué)出版社�����,2012.

[10] Elmer J W����,Palmer T A�����,Babu S S�,et al. In situ observa-tions of lattice expansion and transformation rates of α andβ phases in Ti-6Al-4V[J]. Materials Science and Engi-neering: A 2005���,391: 104 - 113.

[11] Johnson W A����,Mehl R F. Reaction kinetics in processes of nucleation and growth transaction[J]. AIME��,1939( 135) : 396 - 415.

[12] Avrami M. Granulation�����,phase change�,and microstruc-ture kinetics of phase change III[J].The Journal of Chemical Physics,1941( 9) : 177 - 184.

[13] Avrami M. Kinetics of phase change. I. General theory[J]. The Journal of Chemical Physics���,1939( 7) : 1103 -1112.

[14] Réti T�,F(xiàn)elde I. A non-linear extension of the additivity rule[J]. Computational Materials Science����,1999 ( 15) :466 - 482.

[15] Ye J S,Hsu T Y. Modification of the additivity hypothesis with experiment[J]. ISIJ International����,2004( 44) : 777 -779.

[16] Hsu T Y. Additivity hypothesis and effects of stress on phase transformations in steel[J]. Current Opinion in Sol-id State and Materials Science,2005( 9) : 256 - 268.

[17] Hawbolt E�,Chau B,Brimacombe J. Kinetics of austenite-pearlite transformation in eutectoid carbon steel[J]. Metal-lurgical Transactions A�,1983( 14) : 1803 - 1815.

[18] Lee S J,Lee Y K. Finite element simulation of quench distortion in a low-alloy steel incorporating transformation dinetics[J]. Acta Materialia���,2008( 56) : 1482 - 1490.

[19] Koistinen D P���,Marburger R E. A general equation pre-scribing the extent of the austenite-martensite transforma-tion in pure iron-carbon alloys and plain carbon steels[J].Acta Metallurgica,1959( 7) : 59 - 60.

[20] Lusk M T�����,Lee Y K����,Jou H J ,et al. An international state variable model for the low temperature tempering of low alloy steels[J]. Journal of Shanghai Jiao Tong Univer-sity���,2000E( 5) : 178 - 184.

[21] Bammann D�,Hou H J. Development of a carburizing and quenching simulation Tool: A material model for steels un-dergoing phase transformations[A]. Proceeding of the sec-ond international conference on quenching and the control of distortion[C]. Cleveland,Ohio����,1996.

[22] Johnson G C,Bammann D J. Discussion of stress rates in finite deformation problems[J]. International Solids Struc-ture�,1984( 20) : 725 - 736.

[23] Bammann D J. An internal variable model of viscoplastici-ty[J]. International Journal of Engineering Science,1984( 22) : 1041 - 1051.

[24] Li Z C��,F(xiàn)erguson B L. Effect of quenching rate on distor-tion and residual stresses during induction hardening of a full-float truck axle shaft[J]. Journal of Materials Engi-neering and Performance����,2014( 23) : 4170 - 4180.

[25] Greenwood G W,Johnson R H. The deformation of metals under small stresses during phase transformations[J]. Pro-ceedings of the Royal Society A: Mathematical�����,Physical and Engineering Sciences�,1965,283: 403 - 422.

[26] Leblond J B �����,Devaux J. Mathematical modeling of trans-formation plasticity in steels I: Case of ideal-plastic phases[J]. International Journal of Plasticity�����,1989( 5) : 551 -572.

[27] Schuh C,Dunand D C. Non-isothermal transformation-mismatch plasticity: modeling and experiments on Ti-6Al-4V[J]. Acta Materialia��,2001( 49) : 199 - 210.

[28] Zhang Q��,Xie J���,Gao Z,et al. A metallurgical phase transformation framework applied to SLM additive manu-facturing processes[J]. Materials & Design���,2019��,166:107618.

[29] Chin C. Additive manufacturing process simulation valida-tions and microstructure prediction[J].

[30] Semiatin S L����,Knisley S L�,F(xiàn)agin P N,et al. Microstruc-ture evolution during alpha-beta heat treatment of Ti-6Al-4V[J]. Metall and Mat Trans A��,2003�����,34: 2377 - 2386.

[31] Regener,Krempaszky B C�����,Stockinger E W M. Innova-tive forging and heat treatment simulation of titanium alloys [A]. VPE Swiss Symposium���,2013.

[32] Teixeira D���,Julien,Appolaire B�����,et al. Modeling of the phase transformations in near-β titanium alloys during the cooling after forging[J]. Computational Materials Science 2008�����,42: 266 - 280.

[33] Julien R���,Velay V.Characterization and modeling of forged Ti-6Al-4V titanium alloy with microstructural con-siderations during quenching process [J]. International Journal of Mechanical Sciences�����,2018( 142 /143) : 456 -467.

[34] Malinov S�,Sha W. The neural network modeling of titani-um alloy phase transformation and mechanical properties [J]. JOM,2005��,57: 54 - 57.

[35] Malinov S�,Sha W. Modelling the correlation between pro-cessing parameters and properties in titanium alloys using artificial neural network[J]. Computational Materials Sci-ence,2001�,21: 375 - 394.

[36] Malinov S,Sha W. Modeling thermodynamics����,kinetics���,and phase transformation morphology while heat treating ti-tanium alloys[J]. JOM��,2005��,57: 42 - 45.

[37] Krafft O��,Settefrati A��,Lasne P. The newest benefits of sim-ulation for heat treatment & microstructure prediction[DB/OA]. http: / /www. transvalor. com/uploaded/ckeditor/files/Articles/FORGE/.

[38] Odenberger E. Virtual process chain for superalloy & tita-nium sheet metal aero engine structures validation and demonstrators[A]. Third International Workshop on Vali-dation of Computational Mechanics Models[C].

[39] 王偉���,徐建軍,李華冠��,等. 退火溫度對 Ti6A14V 薄板退火變形影響的有限元分析及實(shí)驗(yàn)驗(yàn)證[J]. 南京航空航天大學(xué)學(xué)報,2015��,47( 5) : 737 - 744.

[40] 陳濤. TC18 鈦合金熱變形行為與熱處理數(shù)值模擬[D]. 哈爾濱: 哈爾濱工業(yè)大學(xué)���,2013.

[41] 劉向前. TC4 鈦合金薄壁圓筒件熱成形后冷卻熱應(yīng)力及變形模擬[D]. 哈爾濱: 哈爾濱工業(yè)大學(xué)����,2005.

[42] 王明偉. 高溫合金和鈦合金真空熱處理及熱脹形過程數(shù)值模擬[D]. 大連: 大連理工大學(xué)�����,2007.

[43] 王偉���,徐建軍���,楊吟飛,等. Ti6Al4V 鈦合金薄板退火畸變數(shù)值模擬及試驗(yàn)驗(yàn)證[J]. 金屬熱處理�,2016,41( 1) : 204 - 210.

[44] Henrik Alberg. Simulation of welding and heat treatment modelling and validation [D]. Lulea����。,Sweden: Lulea。U-niversity of Technology��,2005.

[45] Chen Q�,Ma N,Wang Y. Quantitative phase field model-ing of diffusion-controlled precipitate growth and dissolu-tion in Ti-Al-V[J]. Scripta Materialia����,2004,50: 471 -476.

[46] Steinbach I. Phase-field models in materials science[J].Modelling and Simulation in Materials Science and Engi-neering��,2009�����,17: 073001.

[47] Qiu D�,Shi R����,Zhang D,et al. Variant selection by dislo-cations during α precipitation in α/β titanium alloys[J].Acta Materialia����,2015,88: 218 - 231.

[48] Glavicic M G����,Venkatesh V. Integrated computational ma-terials engineering of titanium: current capabilities being developed under the metals affordability initiative[J].JOM�,2014��,66: 1310 - 1320.

[49] Jou H J����,Lusk M T. . Comparison of Johnson-Meh1-Avra-mi-Kologoromov kinetics with a phase-field model for mi-crostructural evolution driven by substructure energy[J].Physical Review B ,1997�����,55 ( 13) : 8114 - 8121.

相關(guān)鏈接