隨著科技����、經(jīng)濟(jì)和軍事等領(lǐng)域的快速發(fā)展����,各個(gè)國(guó)家為了增強(qiáng)自身的海防軍事力量����,將大量的金屬應(yīng)用到了海洋軍事裝備中[1-2]。海水是一種電解質(zhì)��,含有大量腐蝕性氯離子���。在海洋環(huán)境中的氧氣更容易得到電子變?yōu)樨?fù)極���,而金屬則更容易失去電子變?yōu)殛?yáng)極,發(fā)生電化學(xué)腐蝕[4-5]�。因此,適用于海洋環(huán)境金屬體系的研究備受關(guān)注���。鈦合金具有重量輕���、比強(qiáng)度高、耐腐蝕等特點(diǎn)[6]�����,是一種應(yīng)用于海洋工程的理想材料��,被譽(yù)為“海洋金屬”��,可用于制備艦船的各種裝備部件[7-9]�。鈦合金裝備部件在苛刻的海洋環(huán)境中服役,其服役壽命對(duì)耐熱性��,尤其是耐腐蝕性能提出了更高的要求��。涂敷防護(hù)涂層是增強(qiáng)其耐腐蝕性能的必要手段��。Cr具有優(yōu)良的耐腐蝕特性��,是艦用鈦合金裝備部件表面涂敷涂層的選擇之一����。

目前��,在鈦及鈦合金表面涂敷Cr涂層的傳統(tǒng)方法為電鍍法[13]����。電鍍Cr涂層具有硬度較高(鍍層維氏硬度達(dá)到750HV)����、耐磨性較好等優(yōu)點(diǎn)。但存在電鍍鍍速較慢�����、鍍液維護(hù)困難����、Cr3+污染環(huán)境、Cr涂層具有微裂紋等缺點(diǎn)���。近年來(lái)開發(fā)的電弧離子鍍技術(shù)具有涂層沉積速度快���、涂層表面平整無(wú)裂紋缺陷等優(yōu)點(diǎn),可較好的替代電鍍Cr涂層����。Park等人[15]采用電弧離子鍍技術(shù)在Zr-4合金鋼表面制備了Cr膜層��,在1473K的環(huán)境中進(jìn)行2000s的高溫試驗(yàn)后�,Cr膜層表面生成了一層較薄的Cr2O3氧化層����,可有效保護(hù)內(nèi)部的Zr-4合金免受氧化侵蝕���。Franz等[16]采用電弧離子鍍制備了Al70Cr5V25N涂層�,并研究了其力學(xué)性能與摩擦磨損性能���。結(jié)果表明:Al70Cr5V25N涂層的硬度與Al70Cr30N相差不大�����,在700℃旋轉(zhuǎn)摩擦試驗(yàn)中��,生成具有自潤(rùn)滑作用的V2O5相�����;Al70Cr5V25N涂層的摩擦系數(shù)遠(yuǎn)低于Al70Cr30N����。

本文采用電弧離子鍍技術(shù)在鈦合金表面沉積Cr涂層,研究鈦合金及Cr涂層的高溫氧化和耐鹽霧腐蝕性能����,為艦用鈦合金裝備部件的開發(fā)提供實(shí)驗(yàn)和理論依據(jù)。

1�、實(shí)驗(yàn)

1.1實(shí)驗(yàn)材料

采用線切割技術(shù),將鈦合金切割成2cm×1cm×0.5cm的試樣��。用1500#的砂紙打磨試樣表面至光滑���,再用研磨膏拋光�����,然后超聲波清洗備用�。利用電弧離子鍍技術(shù)在鈦合金試樣表面沉積Cr涂層��,條件為:真空度6×103Pa�,溫度300℃,NH3壓力2~3Pa�,偏置電壓800~1000V,沉積時(shí)間10~20min[17]�。

1.2實(shí)驗(yàn)方法

鈦合金和Cr涂層試樣的高溫氧化實(shí)驗(yàn)在SX2-12-10型馬弗加熱爐中進(jìn)行。選取鈦合金和Cr涂層試樣各3個(gè)��,溫度為650℃,保溫10min���,取出后空冷5min����,此為一個(gè)循環(huán)���,共做6個(gè)循環(huán)。

使用重慶萬(wàn)達(dá)儀器有限公司的DCTC1200P型鹽霧實(shí)驗(yàn)箱對(duì)鈦合金和Cr涂層試樣進(jìn)行加速腐蝕試驗(yàn)�。溫度為35℃,鹽霧pH值為6.5~7.2�,NaCl溶液濃度為5%,鹽霧率為0.0125~0.0250mL·cm-2·h-1���。

實(shí)驗(yàn)過(guò)程中采取連續(xù)霧狀噴出模式��,噴霧壓力為0.07~0.15MPa���,相對(duì)濕度94±5%。每天最多開箱一次����,每次開箱時(shí)間不超過(guò)30min���。選取鈦合金試樣和Cr涂層試樣各3個(gè),放入鹽霧箱時(shí)試樣與水平呈15~30°�����。腐蝕后�����,將試樣在蒸餾水中煮沸5min��,冷風(fēng)吹干備用�����。

采用S-3400N型掃描電鏡(SEM/EDAX)和JED-2300/2300F型X射線能譜分析(EDS)����,對(duì)氧化和腐蝕后的鈦合金以及Cr涂層試樣進(jìn)行形貌觀察及成分分析。

2���、結(jié)果與討論

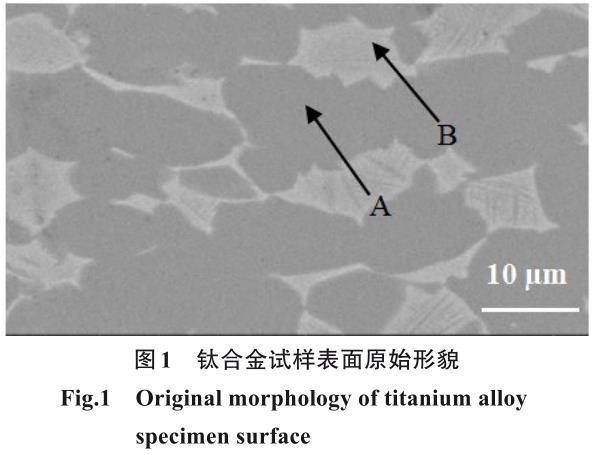

2.1鈦合金試樣原始形貌

圖1為鈦合金試樣表面原始形貌����。由圖1可以看出,試樣表面平坦��,呈“明��、暗”兩種形貌��。顏色較暗區(qū)域�����,如圖1中箭頭A所示��,EDS分析該區(qū)域富含89.01%的Ti元素和6.96%的Al元素��;顏色較明亮的區(qū)域�,如圖1中箭頭B所示����,經(jīng)EDS分析該區(qū)域富含83.58%的Ti元素和7.58%的Mo元素。

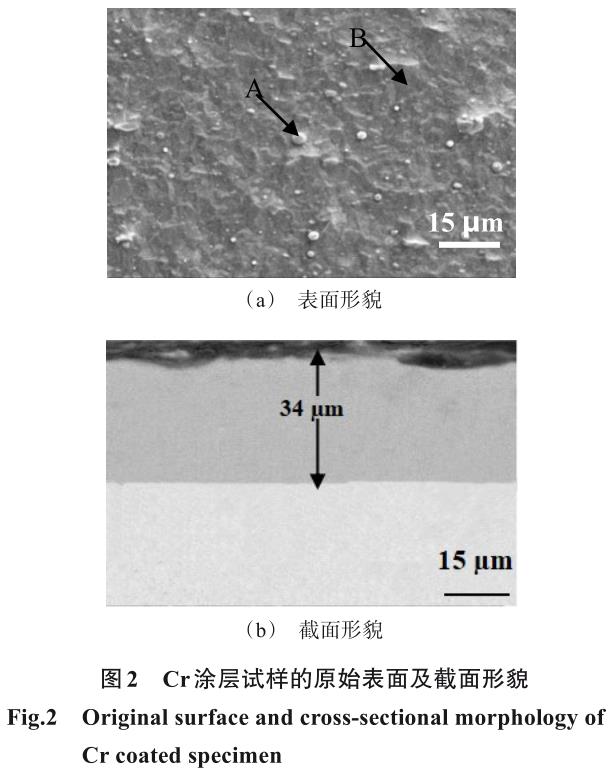

2.2Cr涂層試樣原始形貌

圖2為Cr涂層試樣的表面形貌和截面形貌����。由圖2(a)可以看出,試樣表面主要呈現(xiàn)出兩種較明顯的形態(tài):一種是散亂分布在表面,數(shù)量較少�����、大小不一的明亮顆粒��,如箭頭A所示�;另一種是顏色較暗、有少量突起的平坦區(qū)域���,如箭頭B表示�。經(jīng)EDS分析�����,箭頭A處富含98.64%的Cr元素和1.36%的O元素�,箭頭B處富含98.64%的Cr元素和1.36%的O元素。表明涂層由單一Cr元素構(gòu)成��。由圖2(b)的截面形貌可觀察到:涂層厚度約34μm�,結(jié)構(gòu)致密,內(nèi)部無(wú)缺陷���;涂層與基體間結(jié)合緊密�����,無(wú)明顯縫隙���。

2.3高溫氧化后試樣的形貌及成分分析

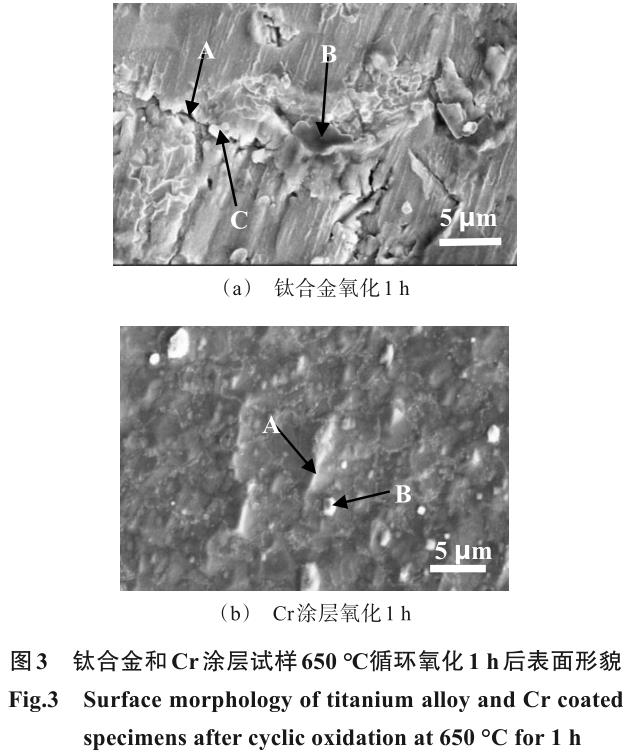

鈦合金和Cr涂層試樣經(jīng)650℃氧化1h后的表面形貌如圖3所示����。由圖3(a)可以看出�����,鈦合金試樣在650℃經(jīng)循環(huán)氧化1h后���,表面發(fā)生了嚴(yán)重的氧化現(xiàn)象��,呈現(xiàn)兩種形態(tài):局部區(qū)域被平坦��、顏色發(fā)暗的氧化膜覆蓋,如圖3(a)中箭頭A所示�;其余區(qū)域?yàn)闄M縱相間,以橫向擴(kuò)展為主的裂紋����,其中橫向裂紋兩側(cè)有少量堆積物質(zhì),如圖3(a)中箭頭B所示。此外����,在試樣表面生產(chǎn)了少量白色發(fā)亮的顆粒物,如圖3(a)中箭頭C所示�����。由圖3(b)可以看出�����,Cr涂層在650℃循環(huán)氧化1h后����,表面被氧化膜完全覆蓋,未觀察到明顯的裂紋和缺陷�,表面僅有部分隆起和少量白色顆粒狀物質(zhì)。A��、B�����、C三處的EDS分析數(shù)據(jù)結(jié)果如表1所示����。

隆起區(qū)域如圖3(b)中箭頭A所示�����,EDS分析隆起處富含96.38%的Cr元素和3.62%的O元素����。白色顆粒如圖3(b)中箭頭B所示���,EDS分析富含95.78%的Cr元素和4.22%的O元素����。隆起處和白色顆粒均為Cr涂層和Cr的氧化物����,表明Cr涂層在650℃經(jīng)循環(huán)氧化1h后,僅部分被氧化�����。

2.4鹽霧腐蝕后試樣的形貌及成分分析

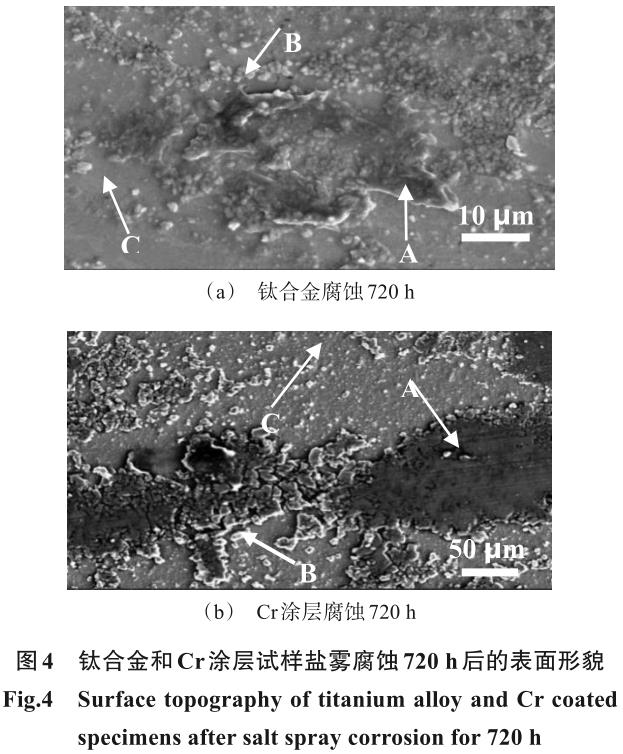

圖4為鈦合金及Cr涂層試樣鹽霧腐蝕720h后的表面形貌���。由圖4(a)可以看出�����,鈦合金試樣在鹽霧腐蝕720h后��,表面發(fā)生了嚴(yán)重的腐蝕現(xiàn)象�����。其表面呈現(xiàn)三種形態(tài):局部區(qū)域表現(xiàn)為突起�����、顏色發(fā)黑的剝落層�����,如圖4(a)中箭頭A所示��,經(jīng)EDS分析富含53.67%的Ti元素和30.38%的C元素����;部分區(qū)域?yàn)檫B成片狀的小顆?����;騿为?dú)小顆粒,如圖4(a)中箭頭B所示���,經(jīng)EDS分析顆粒物富含49.53%的Ti元素和20.90%的C元素��;部分呈現(xiàn)出光滑平整且顏色發(fā)暗的區(qū)域����,如圖4(a)中箭頭C所示��,經(jīng)EDS分析富含70.35%的Ti元素和10.04%的O元素��。

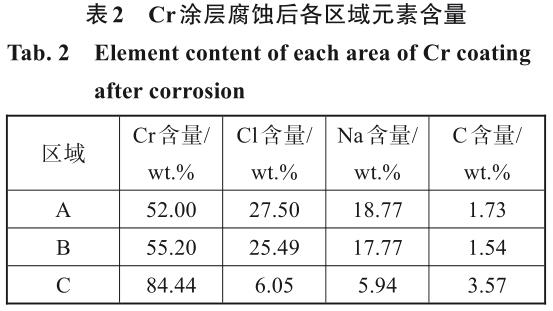

由圖4(b)可觀察到���,Cr涂層經(jīng)鹽霧腐蝕720h后��,表面覆蓋了一層具有一定厚度且顏色較暗的薄膜����,未觀察到明顯的剝落�;在表面散落有大量白色顆粒狀物質(zhì),其余為平坦但并不光滑的區(qū)域�����。顏色較暗的薄膜如圖4(b)中箭頭A所示,白色顆粒物質(zhì)如圖4(b)中箭頭B所示����,平坦區(qū)域如圖4(b)中箭頭C所示����。Cr涂層腐蝕后各區(qū)域的EDS分析結(jié)果如表2所示。薄膜處和白色顆粒為鹽霧腐蝕過(guò)程中未清洗干凈的NaCl顆粒����。C元素是濺射導(dǎo)電粉引入。而平坦區(qū)域幾乎未被腐蝕�����,表明鹽霧腐蝕720h后�,Cr涂層無(wú)明顯腐蝕跡象。

2.5高溫氧化結(jié)果分析

合金氧化是熱力學(xué)和動(dòng)力學(xué)兩種因素共同作用的結(jié)果����。從熱力學(xué)角度分析:Ti元素與O元素的親和力較高,鈦合金中的主要元素為Ti��,因此在650℃的氧化初期����,Ti元素優(yōu)先與O元素發(fā)生選擇性氧化�,生成Ti的氧化物����;隨氧化時(shí)間延長(zhǎng)和循環(huán)次數(shù)增多,特別是循環(huán)過(guò)程中頻繁冷熱交替�����,鈦合金表面氧化初期形成的氧化物產(chǎn)生開裂��,進(jìn)而導(dǎo)致基體產(chǎn)生

微小開裂��。研究表明���,相對(duì)平滑表面���,合金元素發(fā)生氧化時(shí),更容易發(fā)生在裂紋的邊�、角等應(yīng)力相對(duì)集中的缺陷處。如圖3(a)所示��,在鈦合金表面斷裂處Ti元素與O元素的含量較高,表明此區(qū)域有利于Ti氧化物的生成�,并形成氧化的堆積物。

Cr涂層中僅含有一種金屬元素��,其氧化過(guò)程僅受熱力學(xué)因素決定���。650℃時(shí)Cr2O3的標(biāo)準(zhǔn)摩爾生成吉布斯自由能為-852kJ/mol。根據(jù)熱力學(xué)能量最小化原理�,650℃涂層中的Cr元素和O2可自動(dòng)發(fā)生氧化反應(yīng),在涂層表面生成Cr2O3氧化物�����。由于涂層中Cr元素含量單一��,且涂層表面平整���、無(wú)明顯缺陷����,因此生成的氧化物均勻地覆蓋在涂層表面���。如

圖3(b)所示�����,在相同溫度經(jīng)過(guò)相同時(shí)間的氧化之后���,Cr涂層表面沒(méi)有明顯變化�,只有部分顆粒的隆起體積增大�����,這是由于氧化后氧化物質(zhì)體積膨脹造成的�。由此可見,在650℃時(shí)Cr涂層對(duì)鈦合金基體具有保護(hù)作用���。

2.6鹽霧腐蝕結(jié)果分析

鈦合金和Cr涂層鹽霧腐蝕720h后��,通過(guò)表面形貌(圖4)����,可觀察到鈦合金的腐蝕程度大于Cr涂層�����。在鈦合金表面腐蝕現(xiàn)象嚴(yán)重��,O元素含量明顯升高,既有顆粒的出現(xiàn)���,也有剝落層出現(xiàn)����。鈦合金在鹽霧中的腐蝕是一種電化學(xué)腐蝕���,鹽霧中的Cl-具有溶解氧化膜的能力���,使得氧很容易接觸到基體表面���,從而進(jìn)一步腐蝕����。依次循環(huán)��,致使剝落層越來(lái)越厚�,最終發(fā)生脫落。

Cr涂層在腐蝕相同時(shí)間后���,表面形成由小顆粒組成的較大面積片狀物���,經(jīng)分析主要為NaCl�,未見剝落區(qū)域���,可見腐蝕現(xiàn)象并不是特別嚴(yán)重�。原因在于:Cr涂層可在表面生成一層Cr2O3的致密氧化膜�,該氧化物膜的抗腐蝕能力強(qiáng),能很快在金屬表面生成�,可以防止氧氣、水分和其它有害的物質(zhì)與金屬表面接觸��,從而減少腐蝕���。其次�,Cr涂層具有很高的硬度和致密性�����,能起到隔絕金屬基體與外部環(huán)境的作用�,能有效地防止氧、水��、鹽等腐蝕性介質(zhì)滲透����,起到防護(hù)效果�。分析認(rèn)為�����,在鈦合金表面涂敷Cr涂層可以很好的保護(hù)鈦基體不受Cl-的進(jìn)一步腐蝕��。

3�、結(jié)論

(1)鈦合金在高溫氧化過(guò)程中發(fā)生了Ti元素的氧化,電弧離子鍍Cr涂層僅發(fā)生Cr元素氧化���,對(duì)基體鈦合金具有保護(hù)作用��,有助于延長(zhǎng)鈦合金的使用壽命。

(2)鹽霧腐蝕期間���,鈦合金表面發(fā)生腐蝕�����,并產(chǎn)生剝落區(qū)域�����。電弧離子鍍制備的Cr涂層腐蝕720h無(wú)腐蝕剝落區(qū)域�����,具有良好的抗鹽霧腐蝕性能��。

參考文獻(xiàn)

[1]唐國(guó)建, 崔鳳. 海洋開發(fā)對(duì)中國(guó)未來(lái)發(fā)展的戰(zhàn)略意義初探[J]. 上海行政學(xué)院學(xué)報(bào), 2013, 14(5): 56-61.

[2]王鋒 . 新材料在軍事工業(yè)中的應(yīng)用及發(fā)展[EB/OL].https://wenku.baidu.com, 2022-04-11.

[3]董月成, 方志剛, 常輝, 等. 海洋環(huán)境下鈦合金主要服役性能研究[J]. 中國(guó)材料進(jìn)展, 2020, 39(3): 185-190.

[4]李永華, 張文旭, 陳小龍, 等. 海洋工程用鈦合金研究與應(yīng)用現(xiàn)狀[J]. 鈦工業(yè)進(jìn)展, 2022, 39(1): 43-48.

[5]楊宗澄, 白秀琴, 姜?dú)g, 等. 船體表面海洋污損生物附著規(guī)律分析[J]. 船舶工程, 2016, 38(2): 29-33.

[6]郝國(guó)棟, 蘇爽月, 郝春麗, 等. 鈦合金微弧氧化抗高溫氧化研究現(xiàn)狀[J]. 遼寧石油化工大學(xué)學(xué)報(bào), 2021, 41(2):21-26.

[7]蘇北. 身管內(nèi)膛磁控濺射Ta-W涂層的制備及性能研究[D]. 沈陽(yáng): 沈陽(yáng)理工大學(xué)裝備工程學(xué)院, 2020.

[8]左由兵, 羅宏, 魯越, 等. 金相試樣的制備與觀察實(shí)驗(yàn)的教學(xué)改革探討[J]. 山東化工, 2020, 49(23): 208-211.

[9]折潔, 張程煜, 張貝貝, 等 . 真空多弧離子鍍制備 Ti(CN)涂 層 及 其 性 能 研 究 [J]. 材 料 導(dǎo) 報(bào) , 2013, 27(4):12-18.

[10] 王靖瑛, 呂信群, 陳仕奇, 等 . Ni 含量對(duì) Cu-Ni-Ag 合金固溶強(qiáng)化行為的影響[J]. 粉末冶金材料科學(xué)與工程,2021, 20(2): 78-81.

[11] 石超 . 鈦合金可磨耗封嚴(yán)涂層的制備于性能研究[D].沈陽(yáng): 沈陽(yáng)理工大學(xué)環(huán)境與化學(xué)工程學(xué)院, 2014.

[12] 宋偉 . TC4 合金在腐蝕及高溫環(huán)境下的微動(dòng)磨損研究[D]. 蘭州:蘭州理工大學(xué)能源與動(dòng)力工程學(xué)院, 2020.

[13] 屠振密, 李寧, 朱永明, 等. 鈦及鈦合金表面處理技術(shù)和應(yīng)用[M]. 北京: 國(guó)防工業(yè)出版社, 2010.

[14] 李博 . 提高 TC6 鈦合金零件鍍鉻層結(jié)合力的方法[J].電鍍與精飾, 2014. 36(3): 26-28.

[15] Park J H, Kim H G, Park J Y, et al. High temperature steam-oxidation behavior of arcionplated Cr coatings for accident tolerant fuel claddings[J]. Surface & Coatings Technology, 2015, 280(9): 256-259.

[16] Franz R, Neidhardt J, Kaindl R, et al. Influence of phase transition on the tribological performance of arc-evapo-rated AlCrVN hard coatings[J]. Surface & Coatings Technology, 2009, 203(8): 198-203.

[17] 侯翔, 王鐵鋼, 劉源, 等 . 電弧離子鍍 TiN 涂層沉積工藝研究[J]. 裝備環(huán)境工程, 2019, 16(5): 72-77.

[18] Weng F,Chen C Z,Yu H J.Research status of laserclad-ding on titanium and its alloys: A review[J]. Materials &Design, 2014, 58(12): 412-415.

[19] Qin L, Liu C S, Yang K K, et al. Characteristics and wear performance of borided Ti6A14V alloy prepared by double glow plasma surface alloying[J]. Surface & Coat-ings Technology, 2013, 225(7): 92-96.

[20] Yin M J, Ling W, Miao Q, et al. Effects of Ta content on the oxidation and high-temperature tribological behav-iors of (Zr, Ta) N coating deposited by double-cathode glow plasma alloy[J]. Ceramics International, 2021, 47(89): 34072-34085.

[21] Xu J, Wang G D, Lu X, et al. Mechanical and corrosion-resistant properties of Ti-Nb-Si-N nanocomposite films prepared by a double glow discharge plasma technique [J]. Ceramics International, 2014, 40(20): 8621-8630.

無(wú)相關(guān)信息