1. 引言

靶材主要應(yīng)用于電子及信息產(chǎn)業(yè)��,如集成電路��、液晶顯示屏�、太陽能電池�、電子控制器件等領(lǐng)域。粉末冶金方法是最為常用的合金靶材的制備方法之一���,采用粉末冶金方法制備難熔金屬及合金濺射靶材可以在不產(chǎn)生液相的情況下形成固溶體���,比熔煉法的成本和條件要低很多。粉末冶金方法還適合于制備熔點(diǎn)差別大的二元或多元合金濺射靶材和陶瓷類濺射靶材�����。常用的粉末冶金工藝包括常壓燒結(jié)�、熱壓燒結(jié)、真空熱壓和熱等靜壓等���。除此之外���,還有放電等離子燒結(jié)法(SPS)及爆炸法等。常壓燒結(jié)和熱壓燒結(jié)是目前應(yīng)用最廣泛����,成本最低的粉末冶金制備靶材的方法�����,本文將綜述常壓與熱壓燒結(jié)靶材制備技術(shù)的進(jìn)展,并分析總結(jié)靶材制備中燒結(jié)工藝對(duì)合金靶材制備及其性能的影響���。

1.1. 合金靶材燒結(jié)過程

燒結(jié)過程包括坯體顆粒的粘結(jié)���、燒結(jié)頸的長(zhǎng)大和閉空隙球化及縮小等階段是靶材致密度提高、電阻下降���、性能提升的關(guān)鍵����,分前�����、中���、后期三階段�����。前期特征有:溫度低�,坯體間粉末主要為點(diǎn)接觸向面接觸轉(zhuǎn)變,燒結(jié)頸的形成(界面的增大)���,通過形核�����、結(jié)晶��、長(zhǎng)大等過程����;坯體收縮小���,而坯體的密度也變化其微�,強(qiáng)度和硬度一般增大�。中期特征:燒結(jié)溫度上升,燒結(jié)頸進(jìn)入長(zhǎng)大階段����,顆粒間距離減小,氣孔縮小或排除成網(wǎng)絡(luò)通孔��,晶粒長(zhǎng)大,晶界移動(dòng)�����,空隙大量消失�,有明顯收縮和致密化現(xiàn)象�����。后期特征:溫度繼續(xù)上升����,氣孔閉合、球化縮小���,氣孔成密閉并縮小���,但致密化影響小�;但溫度過高或者保溫過長(zhǎng)會(huì)出現(xiàn)過燒,導(dǎo)致氣孔內(nèi)的壓強(qiáng)增大���,氣孔粗大和晶粒異常長(zhǎng)大����,致密下降現(xiàn)象。

1.2. 燒結(jié)動(dòng)力/熱力學(xué)

常壓/熱壓燒結(jié)中燒結(jié)驅(qū)動(dòng)力主要由粉末間作用力形成���。為促進(jìn)熱壓加過程中燒結(jié)頸乃至晶界的形成���,主要通過燒結(jié)驅(qū)動(dòng)力蠕變擴(kuò)散促使粉末燒結(jié)致密化,因而外界機(jī)械壓力和粉末表面能是熱壓燒結(jié)粉體顆粒的變形乃至致密化的主要驅(qū)動(dòng)力[1]���。其中粉體顆粒之間的表面能主要通過接觸引力產(chǎn)生�����,含靜電力����、化學(xué)鍵合力���、范氏力�����、電子作用力等��。宏觀上顆粒間接觸面的不斷擴(kuò)大����,孔隙的逐漸收縮,致密度增加��,強(qiáng)度提高的過程��,微觀上主要是物質(zhì)的傳輸和擴(kuò)散[2]����。不同階段與空間位置其作用力不同��,同時(shí)隨燒結(jié)會(huì)產(chǎn)生變化����,如在粉末外表面由于比表面積大,活性高�,同時(shí)富含有眾多高活性未鍵合的懸空鍵,其作用力以化學(xué)鍵合力為主��。隨燒結(jié)過程中外界熱能的輸送�����,溫度的不斷升高,原子的擴(kuò)散速度提高��,勢(shì)能提高��,從而能跨躍粉體顆粒之間的勢(shì)壘而化學(xué)鍵合成健��。同時(shí)粉體表面能與顆粒大小成反比�����,顆粒粒徑越小可以增加顆粒之間接觸面�����,通過縮短晶粒擴(kuò)散行程��,提高擴(kuò)散激活能從而加速燒結(jié)過程����。其擴(kuò)散系數(shù)與擴(kuò)散激活能和溫度之間的關(guān)系如下[3]:

其中,D 為溫度 T 下的擴(kuò)散系數(shù)����,D0 為擴(kuò)散常數(shù),Q 為擴(kuò)散激活能,R 為理想氣體常數(shù)��?��?芍镔|(zhì)的擴(kuò)散能力隨著溫度的提高而升高���,這將促進(jìn)靶材的燒結(jié)密實(shí)化。

燒結(jié)頸的形成���,是燒結(jié)過程中重要的特征表現(xiàn)����,也是重要的冶金反應(yīng)與體積收縮的進(jìn)程���,其擴(kuò)散機(jī)制比較復(fù)雜,主要分為低溫與高溫?cái)U(kuò)散�,溫度較低時(shí)主要通過表面擴(kuò)散,溫度較高時(shí)以體積擴(kuò)散為主���,若溫度接近熔點(diǎn)�����,則蒸發(fā)和凝聚成為主要的傳輸機(jī)制[4]��。除此之外�����,還有晶界擴(kuò)散�����,粘性流動(dòng)甚至塑性流動(dòng)等多種機(jī)制�����。

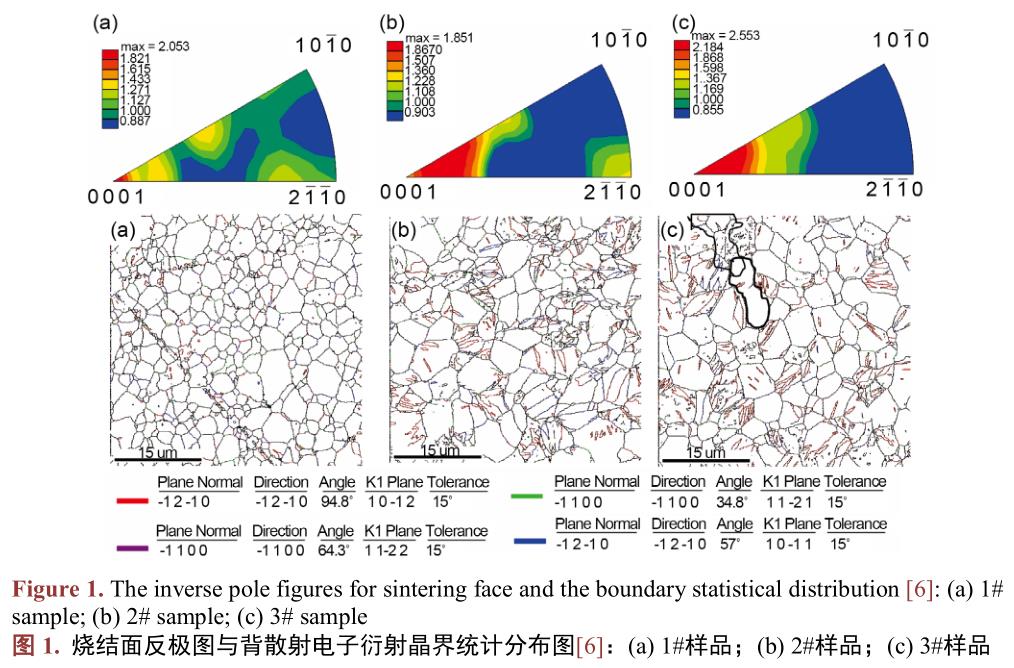

王書明等[5]在高純釕靶燒結(jié)過程微結(jié)構(gòu)和燒結(jié)機(jī)制研究中發(fā)現(xiàn):釕靶的燒結(jié)熱力學(xué)主要是界面能的降低�,機(jī)制主要為擴(kuò)散作用下的燒結(jié)頸形成和生長(zhǎng),孔隙的球化收縮�����,除此之外��,高溫變形也是釕靶燒結(jié)過程中的重要機(jī)制�����,尤其是孿生變形,而觸發(fā)的孿生系多 94.8?/{10-12}����。同時(shí)熱壓燒結(jié)中伴隨著晶界的遷移,并趨于平直圓滑�����,同時(shí)晶粒逐漸長(zhǎng)大�。初期主要是大晶粒吞并小晶粒以及小晶粒間的合并,后期主要是大晶粒間的合并���。晶體的取向有{0001}晶面平行于壓縮面擇優(yōu)的趨勢(shì)如下圖 1 所示:1#的晶粒取向沒有明顯擇優(yōu)����,2#主要集中于{0001}和{2-1-10}�����,3#則更集中于{0001}����,表明燒結(jié)過程中��,在溫度場(chǎng)和壓力場(chǎng)的作用下,晶粒的取向趨于擇優(yōu)��,進(jìn)一步統(tǒng)計(jì)分析該界面取向差��,如圖 2 所示���,結(jié)果表明該類型晶界多為孿晶界[6]���。

1.3. 燒結(jié)致密化過程

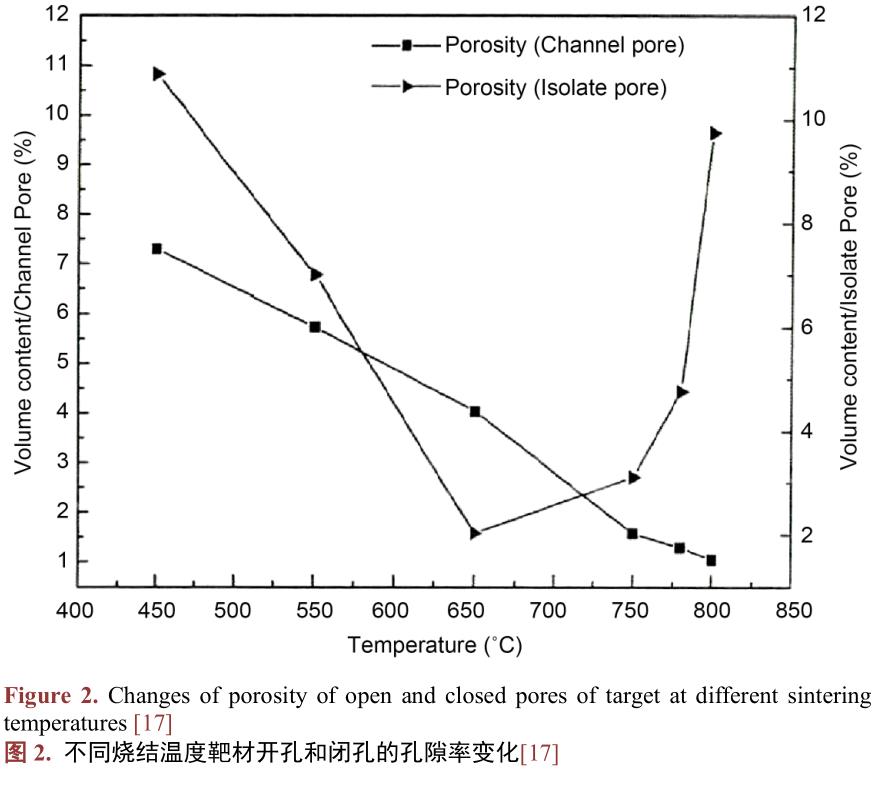

表 1 歸納對(duì)比了無壓燒結(jié)和熱壓燒結(jié)的特征,發(fā)現(xiàn)在高溫和燒結(jié)驅(qū)動(dòng)力的作用下無壓燒結(jié)時(shí)靶材燒結(jié)致密化過程:即粉末接觸�����、聚集���、燒結(jié)頸形成并長(zhǎng)大�、晶界形成����,晶界長(zhǎng)大過程;此外�,晶界長(zhǎng)大帶動(dòng)氣孔圓化、收縮���、閉合���、擴(kuò)散排出�����,從而致密度化[12]����。

熱壓燒結(jié)時(shí)根據(jù)典型熱壓理論��,Ashby���、果世駒等[10] [13] [14]���,認(rèn)為熱壓燒結(jié)過程由燒結(jié)前期(孔隙連通階段)與燒結(jié)后期(孤立孔洞階段)兩個(gè)階段組成。

燒結(jié)密實(shí)化過程的主要影響因素分析

1) 粉末的粒徑���。細(xì)化粉末不但能提高粉末活性���,促進(jìn)冶金反應(yīng)的進(jìn)行�,而且有利于縮短傳輸與擴(kuò)散行程獲得高密度靶材�����。

2) 燒結(jié)溫度����。在蒸氣壓比較高的燒結(jié)體系中�,時(shí)常伴隨蒸發(fā)凝聚現(xiàn)象,在一定范圍���,物質(zhì)的飽和蒸氣壓的提高與燒結(jié)溫度的升高成正比����,隨溫度的升高蒸發(fā)凝聚����,不但能加速物質(zhì)的輸運(yùn)而且有利于靶材密實(shí)化。

3) 燒結(jié)壓力�。采用常壓燒結(jié)制備的靶材硬質(zhì)涂層分散不均勻,且致密性較差��,氧化速率較快��;而采用熱壓燒結(jié)制備的靶材硬質(zhì)涂層具有高致密度�����、低孔隙率,晶粒尺寸細(xì)小且分布較為均勻�����,顯微硬度���、抗氧化性能明顯提高[6]�。

4) 燒結(jié)時(shí)間�。燒結(jié)壓力的提高能有效提高致密度,同時(shí)靶材致密化過程在燒結(jié)前期與燒結(jié)時(shí)間的延長(zhǎng)有一定的線性關(guān)系��。在對(duì)于某些特別的材料體系不提高燒結(jié)溫度的前提下�,延長(zhǎng)燒結(jié)時(shí)間能有效提高靶材致密度[15]。

熱壓燒結(jié)與無壓燒結(jié)相比�,具有抑制晶粒長(zhǎng)大,致密化時(shí)間短等特點(diǎn)���。在粉末收縮階段��,形成致密的燒結(jié)頸是極其關(guān)鍵的階段��,可改變顆粒間表面的接觸面積����,從點(diǎn)接觸變成面接觸�����,有效并促進(jìn)孔隙的縮小與物質(zhì)的擴(kuò)散�。

同時(shí),溫度的升高�,蒸發(fā)凝聚度提高,產(chǎn)生壓力促進(jìn)粉末接觸面壓力增大�����,引起粉末變形�,再次提高粉末接觸面積,促進(jìn)物質(zhì)輸運(yùn)過程的進(jìn)行�。在分析壓力的作用力時(shí),發(fā)現(xiàn):張力引起的附加壓力遠(yuǎn)小于外加燒結(jié)壓力引起的有效壓力����,因此外加燒結(jié)壓力可以明顯促進(jìn)靶材燒結(jié)密實(shí)化提高。

1.4. 提高壓力可提高致密燒結(jié)速度

通過鉬靶材燒結(jié)過程影響因素分析及燒結(jié)機(jī)理研究�,結(jié)果表明,400 MPa 壓力壓制板坯比 100 MPa�����、200 MPa 和 300 MPa 的燒結(jié)致密化速度快,為了降低燒結(jié)溫度并獲得細(xì)晶粒����,可采用高壓壓制低溫?zé)Y(jié)的方式 100 MPa 壓制板坯可采用 3 K/min 的燒結(jié)升溫速度,而 400 MPa 壓制板坯可采用 1 K/min 的燒結(jié)升溫速度���。通過不同開坯方式對(duì)鉬靶材組織結(jié)構(gòu)影響研究�����,結(jié)果表明���,鍛造 + 軋制開坯制備鉬靶組織較軋制開坯的均勻細(xì)小���;鍛造 + 軋制開坯制備鉬靶織構(gòu)主要有:{100}<011>旋轉(zhuǎn)立方織構(gòu)及{111}<112>���、{111}<110>面織構(gòu)。鉬靶材組織對(duì)濺射薄膜的影響研究表明�����,變形量 80%的鉬靶材濺射薄膜晶化程度及方阻優(yōu)于其它變形量靶材濺射薄膜;變形量 80%���,退火溫度為 1373 K 和 1473 K 時(shí)���,鉬靶材濺射薄膜粗糙度均小于 21 nm���,厚度均勻性較好�����;鉬靶晶粒尺寸小于 50 μm����,靶材濺射速率快而均勻�����,濺射薄膜方阻偏差小于 10%���;鉬靶材濺射薄膜的擇優(yōu)取向均為(110)取向����。

2. 燒結(jié)溫度對(duì)靶材的影響

靶材在燒結(jié)過程中發(fā)現(xiàn):隨著溫度的上升胚料密度通常在前期(低溫段)出現(xiàn)快速增長(zhǎng),顆粒間塑性變性與流動(dòng)性快速增大現(xiàn)象��。隨著溫度進(jìn)一步上升����,密度增長(zhǎng)緩慢,但當(dāng)溫度再次上升時(shí)�,靶材密度反而有下降趨勢(shì)。

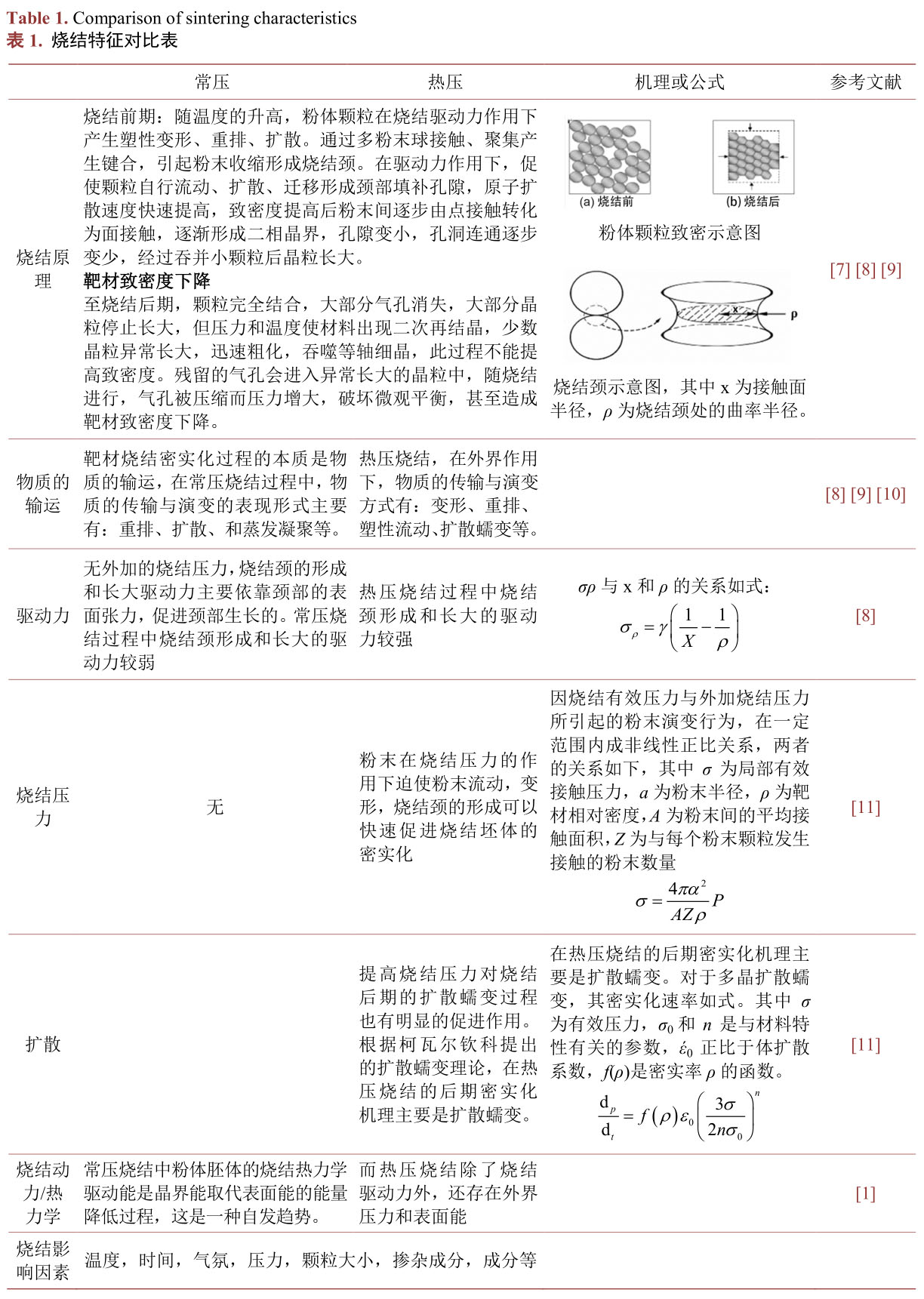

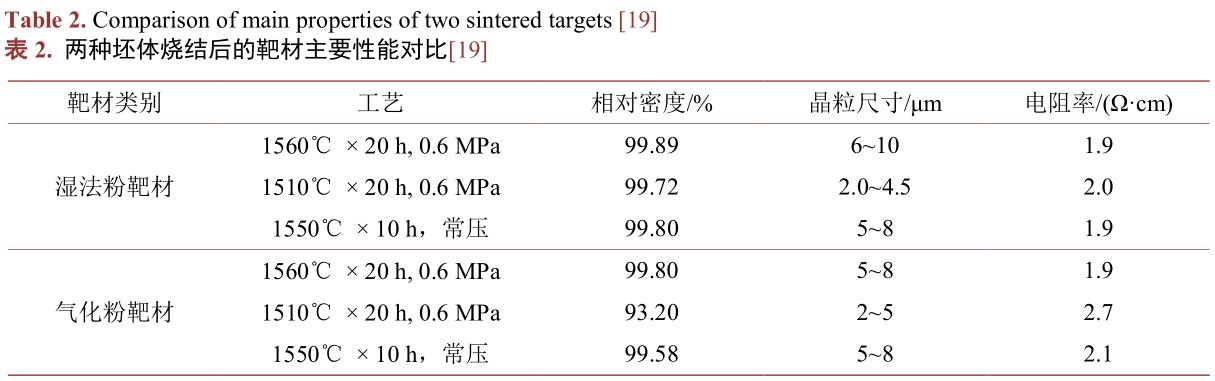

劉仁智等[16]在 TFT-LCD 純鉬靶材制備及濺射性能研究時(shí)發(fā)現(xiàn)����,燒結(jié)密度快速上升,坯料收縮率迅速增大�����;1773 K~2073 K 燒結(jié)密度緩慢增加��,坯料收縮率逐漸降低����,2073 K~2173 K 燒結(jié)密度達(dá)到最大值,燒結(jié)收縮率又迅速增大����。曹子宇[17]在 Ag-B 靶材制備及致密化過程研究時(shí)發(fā)現(xiàn):如圖 2 所示���,燒結(jié)溫度從 450℃升高至 550℃,Ag-B 靶材的相對(duì)密度從 81.82%迅速提至 91.25%���,這一階段致密化速率較快�。溫度從 550℃升高 750℃致密度達(dá)到 95.32%�,隨著溫度升高,銀的流動(dòng)性增大���,Ag-B 兩相之間潤(rùn)濕性有所改善,物質(zhì)遷移速率加快�����,靶材致密化過程逐步深入�����,相對(duì)密度不斷増大��。燒結(jié)溫度從 750℃上升至 800℃靶材相對(duì)密度從 95.32%下降到 89.21%����,750℃后 Ag-B 靶材出現(xiàn)反致密化現(xiàn)象隨著燒結(jié)溫度升高���,靶材的開孔孔隙率逐漸降低,在 800℃達(dá)到最低值 1.08%�。燒結(jié)溫度從 450℃升高至 650℃,閉孔孔隙率從 7.3%下降到 2.03%�,750℃后閉孔氣孔率上升,在 800℃上升至 9.75%���。

楊碩[18]在原始粉對(duì) ITO 靶材微觀結(jié)構(gòu)的影響時(shí)發(fā)現(xiàn)�,在 1550℃�����、0.6 氧氣氛燒結(jié)時(shí)靶材的斷口金相兩種坯體在 1550℃��、0.6 氧氣氛燒結(jié)時(shí)靶材的斷口金相腐蝕后的 SEM 形貌可知�����,濕法粉靶材和氣化粉靶材的晶粒尺寸基本相當(dāng)����,平均在 5~8 μm��;二者晶內(nèi)小微粒形貌和尺寸�����。在 1530℃����、0.6 MPa 氧氣氛燒結(jié)時(shí)��,濕法粉靶材和氣化粉靶材的晶粒尺寸基本相當(dāng)��,平均在 3~7 μm���,大晶粒很少����;二者晶內(nèi)小微粒形貌和尺寸差異仍比較明顯:氣化粉晶內(nèi)單獨(dú)的小微粒(40~70 nm)尺寸仍較濕法(60~90 nm)小��,小微粒聚集程度仍高于濕法粉����,且有抱團(tuán)合并的趨勢(shì)��,這可能是由于濕法粉燒結(jié)活性較高,在 1530℃燒結(jié)時(shí)�����,晶內(nèi)第二相小微粒較早進(jìn)入合并狀態(tài)�,演變?yōu)槌叽巛^大的相對(duì)獨(dú)立的小粒。在 1550℃�、常壓氧氣氛燒結(jié)時(shí),濕法粉靶材和氣化粉靶材的晶粒尺寸基本相當(dāng)�,平均在 5~8 μm,存在個(gè)別較大晶粒�;濕法粉靶材已致密,而氣化粉靶材未完全致密化�,存在 1~3 μm 的微孔;二者晶內(nèi)小微粒形貌和尺寸差異仍比較明顯:這進(jìn)一步證明濕法粉的燒結(jié)活性較高���,同時(shí)可能說明濕法粉更有利于用常壓燒結(jié)制備 ITO 靶材�。如下圖說明濕法粉燒結(jié)活性更高��,在較低的燒結(jié)條件(常壓)可得到更高密度的靶材��。

王書明[5]在高純釕靶燒結(jié)過程微結(jié)構(gòu)和燒結(jié)機(jī)制研究中發(fā)現(xiàn):熱壓燒結(jié)中伴隨著晶界的遷移��,并趨于平直圓滑���,同時(shí)晶粒逐漸長(zhǎng)大���。從 1000℃~1300℃初期主要是大晶粒吞并小晶粒以及小晶粒間的合并�����,后期主要是大晶粒間的合并����。晶體的取向有{0001}晶面平行于壓縮面擇優(yōu)的趨勢(shì)����。楊碩[19]在氣化粉與濕法粉制備 ITO 靶材過程及性能對(duì)比研究時(shí)發(fā)現(xiàn):如表 2 所示,在 0.6 MPa 氧氣氛����、1560℃保溫 20 h 條件下,濕法粉和氣化粉靶材密度均較高�����,相對(duì)密度達(dá)到或超過 99.80%��,前者密度略高���,且靶材晶粒尺寸略大于后者的���,二者的電阻率一致;在 0.6 MPa 氧氣氛��、1510℃保溫 20 h 條件下燒結(jié)�,濕法粉靶材密度遠(yuǎn)高于氣化粉的,在濕法粉坯體密度低于氣化粉坯體的情況下���,常壓氧氣氛�����、550℃保溫 10 h 條件下燒結(jié)���,濕法粉靶材密度仍高于氣化粉的,電阻率低于氣化粉靶材的��。晶粒尺寸均為 5~8 μm�。在 0.6 MPa 氧氣氛、1560℃保溫 20 h 條件下��,濕法粉和氣化粉靶材二者電阻率一致����;相比靶材試樣表面情況�,1540℃燒結(jié)的靶材試樣表面光滑��,而 1575℃試樣出現(xiàn)裂紋處的結(jié)瘤����,且局部發(fā)生開裂,其原因有:隨溫度的升高����,晶內(nèi)的第二相增加,從而晶粒尺寸有增大���,同時(shí)出現(xiàn)晶粒異常長(zhǎng)大情況�,該晶粒會(huì)降低靶材強(qiáng)度��,易于形成缺陷���。進(jìn)一步探討溫度對(duì)晶粒影響情況時(shí)發(fā)現(xiàn):950℃燒結(jié)開始進(jìn)行�����,晶粒急劇長(zhǎng)大�,晶粒與晶粒之間空隙變小��、氣孔減少��,相對(duì)密度急劇變大�;隨著燒結(jié)溫度的繼續(xù)上升,靶材晶粒長(zhǎng)大趨勢(shì)變緩�,氧空位濃度增加、脫氧加快�,靶材內(nèi)部氣孔出現(xiàn),劉永[20]開展了硼摻雜鋅錫氧化物靶材的制備��、組織及性能研究����,發(fā)現(xiàn) B2O3 在鋅錫氧化物陶瓷靶材中的存在狀態(tài)與加熱/燒結(jié)溫度緊密相關(guān)。1000℃和 1250℃燒結(jié)后���,B2O3 與 ZnO 反應(yīng)生成 Zn5B4O11 中間相�����,也會(huì)部分固溶于基體相中����。在 1250℃燒結(jié)時(shí),3.0wt% B2O3 摻雜的鋅錫氧化物陶瓷靶材晶粒細(xì)小�����,相對(duì)密度也最高�����。

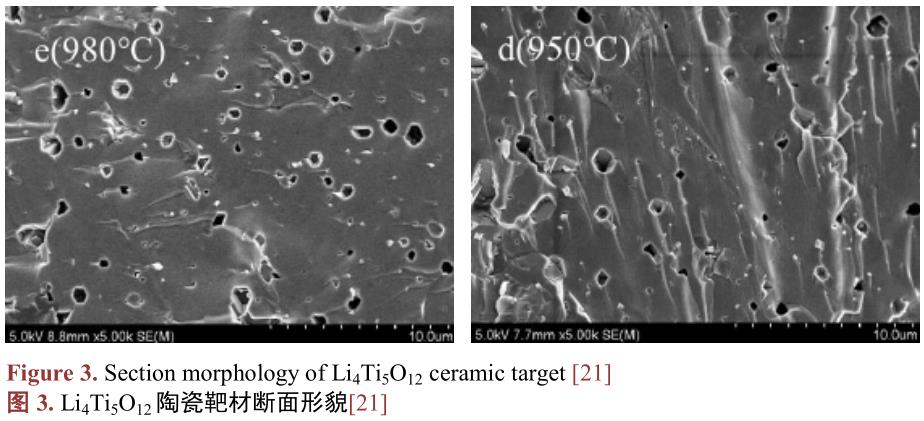

董磊[21]在 Li4Ti5O12 陶瓷靶材的燒結(jié)制備及性能研究斷面形貌圖如圖 3 所示���,導(dǎo)致靶材性能下降的直接原因主要有:致密度影響了陶瓷靶材的力學(xué)性能�,隨溫度上升陶瓷中出現(xiàn)第二相的析出現(xiàn)象���,孔隙率有微量增大�����,空隙數(shù)量明顯增多�。同時(shí)溫度過燒也會(huì)導(dǎo)致孔隙率增大��,力學(xué)性能下降�。

彭能[22]研究了在燒結(jié)溫度對(duì) Nb2O5-x 靶材性能的影響�����,發(fā)現(xiàn)隨著燒結(jié)溫度升高�����,靶材結(jié)構(gòu)發(fā)生相變由 Nb2O5 向 NbO2 轉(zhuǎn)變,隨著溫度升高�,靶材中的氧原子不斷逸出,晶格中產(chǎn)生的氧空位隨之增加�����;同時(shí)顆粒間的空隙不斷變小�����,靶材的����;當(dāng)燒結(jié)溫度為 1200℃時(shí)電阻率下降,密度不斷提高這種趨勢(shì)在達(dá)到峰值����,此時(shí)靶材的相結(jié)構(gòu)由 Nb2O5 和 NbO2 兩相組成�����。當(dāng)燒結(jié)溫度繼續(xù)升高����,靶材相結(jié)構(gòu)繼續(xù)向 NbO2 轉(zhuǎn)變����,從而使靶材中的氧空位隨之減少。

葉林龍[23]研究了在燒結(jié)溫度對(duì) GZO 陶瓷靶材無壓燒結(jié)致密化的影響�,發(fā)現(xiàn)隨著燒結(jié)溫度提升到1400℃同時(shí) Ga 摻入 ZnO 晶格的量增多,形成的自由載流子增多�����,試樣電阻率達(dá)到最低值 4.3 × 10?2 Ω?cm����。

當(dāng)燒結(jié)溫度提高到 1500℃時(shí),過高的溫度使 Zn 元素?fù)]發(fā)�����,試樣中的氣孔變大���,試樣出現(xiàn)反致密化現(xiàn)象���,試樣相對(duì)密度下降到 84.42% TD�����,同時(shí)��,氣孔變大導(dǎo)致電子傳輸通道截面變小,晶界散射效應(yīng)加強(qiáng)����,試樣電阻率增大到 49.9 × 10?2 Ω?cm。宋二龍[24]熱壓燒結(jié)靶材制備氧化銦鋅薄膜晶體管 IZO 靶材宏觀的致密化過程對(duì)應(yīng)著微觀結(jié)構(gòu)的變化�,燒結(jié)溫度為 850℃時(shí),靶材內(nèi)部不呈現(xiàn)顆粒狀而是存在大量尺寸均勻�、粒徑較小的晶粒(經(jīng)過孔洞連通、氣孔閉合�、圓化和收縮階段),是典型的燒結(jié)致密化過程���。燒結(jié)溫度升高到 900℃��,靶材晶粒稍長(zhǎng)大�����。卻出現(xiàn)閉合孔的長(zhǎng)大��、粗化和連通等“逆生長(zhǎng)”現(xiàn)象�����,進(jìn)而影響到靶材的致密度�,這與尋常報(bào)道的相對(duì)密度先增大后減小有所不同。燒結(jié)過程靶材內(nèi)部有兩種趨勢(shì):一是靶材的燒結(jié)致密化�,即粉末顆粒聚集、晶粒尺寸長(zhǎng)大�、閉合孔縮小、空位向表面擴(kuò)散��;二是粉末的揮發(fā)(尤其是In2O3)��,破壞靶材的燒結(jié)致密化�。

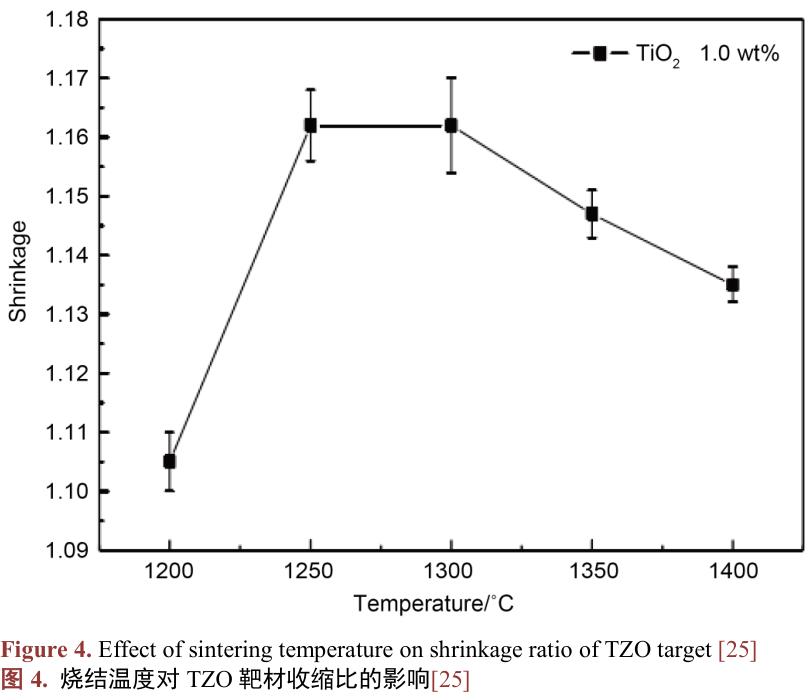

朱佐祥[25]研究摻雜 ZnO 陶瓷靶材的制備及其性能,其燒結(jié)溫度對(duì) TZO 靶材收縮比的影響如圖 4 所示:當(dāng)燒結(jié)溫度達(dá)到 1350℃時(shí)���,一方面出現(xiàn)第二相 Zn2TiO4 過量���,由于基體與第二相的膨脹系數(shù)的差異化�,此外第二相加速晶界的快速移動(dòng)��,而導(dǎo)致靶材致密度急劇下降���,顯微硬度出現(xiàn)下降的趨勢(shì)�,這與喬微對(duì) W-Ti 摻雜 ZnO 燒結(jié)性能的報(bào)道結(jié)果是相一致的當(dāng)燒結(jié)溫度過高,靶材表面基體成分揮發(fā)��,在靶材內(nèi)部與表面之間存在一個(gè)原子濃度梯度加速內(nèi)部 Zn����、O 原子向表面擴(kuò)散的驅(qū)動(dòng)力,在靶材內(nèi)部留下氣孔�,而使致密度隨溫度升高而出現(xiàn)下降的趨勢(shì)��。當(dāng)燒結(jié)溫度達(dá)到 1350℃時(shí)��,靶材內(nèi)部的孔隙率及氣孔半徑反而出現(xiàn)上升的趨勢(shì)��,可能原因?yàn)椋寒?dāng)溫度升高更容易形成第二相 Zn2TiO����。

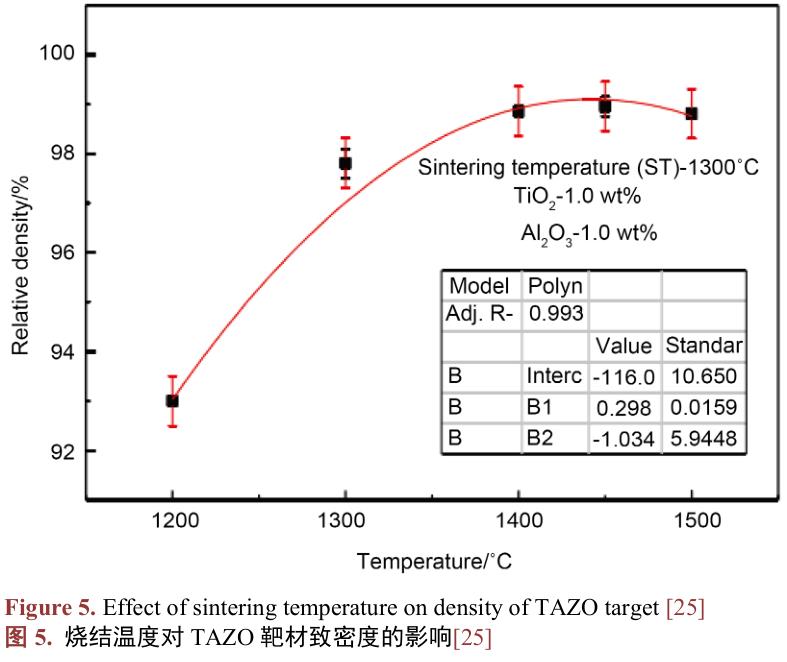

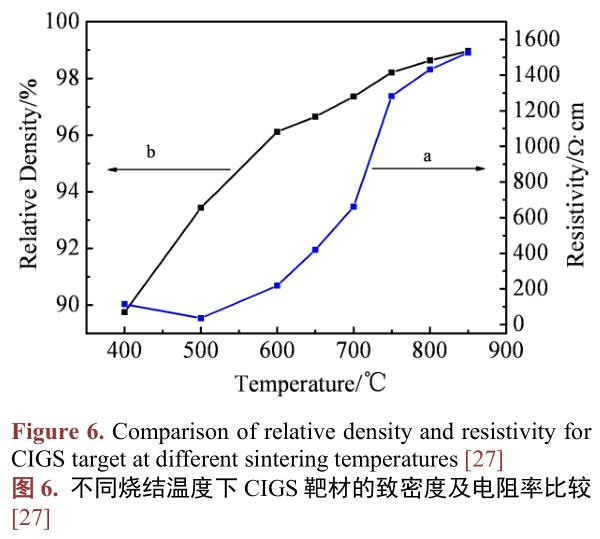

燒結(jié)溫度與 TAZO 靶材的致密度息息相關(guān),如圖 5 所示�����,溫度過高、過低對(duì) TAZO 靶材的致密化都是不利的��。其原因可能為溫度升高���,活化晶粒促進(jìn)固相傳質(zhì)�,從而有利于 TAZO 陶瓷靶材的致密化����,但溫度過高,可能出現(xiàn)局部過燒的情況�����,導(dǎo)致晶粒生長(zhǎng)異常而出現(xiàn)致密度下降的趨勢(shì)���。TAZO 靶材 XRD 圖譜中���,并無其他雜峰出現(xiàn),其可能原因是:Ti4+���、Al3+離子可能以替位的形式進(jìn)入到 ZnO 的晶格中��。朱佐祥[26]燒結(jié)溫度對(duì) Nb2O5 摻雜 TiO2 靶材性能的影響隨著燒結(jié)溫度的上升�,會(huì)出現(xiàn)收縮比與致密度反而下降趨勢(shì)。其原因主要為:溫度升高小晶粒吸附于大晶粒長(zhǎng)大�����,在晶粒重排過程中�����,前期顆粒間的氣孔逐漸減小�����,致密化程度增加�����,但隨著溫度上升過程中���,由氧空位濃度增加所引起的孔徑與氣孔率變大,導(dǎo)致小孔接成大孔����,當(dāng)超過臨界溫度時(shí)晶粒生長(zhǎng)過快��,無法排出與填補(bǔ)大氣孔�����,從而致密度下降��、收縮比變小����,電阻率急劇下降���。隨著溫度繼續(xù)上升�����,電阻率在 1150℃達(dá)到最值 3.420 Ω?cm 后略微上升���,但總體趨于平穩(wěn)?�?赡艿脑?yàn)椋弘S著燒結(jié)溫度的升高�����,一方面增加了原子的擴(kuò)散動(dòng)力,固溶更加完全���,由于五價(jià)鈮取代四價(jià)鈦而提供一個(gè)電子使得電阻率下降����;另一方面由于溫度升高 Ti-O 斷裂�,TiO2 中的氧原子脫離,而使得 Ti 原子作為一個(gè)施主而提供 4 個(gè)自由電子而使得靶材的電阻率出現(xiàn)下降的趨勢(shì)[26]��。譚志龍[27]放電等離子體燒結(jié) Cu(In0.7Ga0.3)Se2 四元合金靶材的結(jié)構(gòu)和導(dǎo)電性����,圖 6 為不同 SPS 燒結(jié)溫度下制備的 CIGS 靶材的致密度和電阻率曲線。圖中�����,a 為電阻率曲線��,b 為致密度曲線�。由圖可知���,靶材的致密度隨燒結(jié)溫度的升高而增大���。燒結(jié)溫度升高�,粉體塑性變形增大�����,分子的運(yùn)動(dòng)加劇��,粉體內(nèi)部的殘余氣體就容易擴(kuò)散出來���。因?yàn)闊Y(jié)環(huán)境為真空�,氣體受熱膨脹�,粉體受壓受熱收縮,燒結(jié)體的致密度得到提高���。因此溫度越高���,致密度越高。電阻率都隨燒結(jié)溫度的升高而增大��。400℃燒結(jié)時(shí)的靶材電阻率為 113.9 Ω?cm���,500℃時(shí)為 35.8 Ω?cm�,之后電阻率隨溫度的上升而變大,到 850℃燒結(jié)時(shí)�,電阻率達(dá)到 1526.4 Ω?cm。電阻率主要受物相組成�����、晶粒大小���、晶體結(jié)構(gòu)畸變與缺陷的影響����。

黃耀芹[28]液相輔助熱壓燒結(jié)制備 Cu(In,Ga)Se2 靶材的研究當(dāng)樣品快速升溫并超過 CuSe 熔點(diǎn)后���,CuSe 的粘度迅速下降����,傳質(zhì)速度得到顯著的提升��;同時(shí)���,液相的出現(xiàn)也會(huì)加快周圍的 CuIn0.7Ga0.3Se2 晶粒的生長(zhǎng)速度����,由于傳質(zhì)過程相對(duì)較充分����,晶體發(fā)育較完整。

由于燒結(jié)溫度過高���,燒結(jié)靶體出現(xiàn)了第二相���,體積電阻率明顯增高,出現(xiàn)過燒結(jié)現(xiàn)象����,晶界重新生成,產(chǎn)生晶間孔隙�。當(dāng)燒結(jié)溫度達(dá)到 1300℃時(shí),晶粒之間完全融合����,出現(xiàn)了二次再結(jié)晶,并呈現(xiàn)不規(guī)則形狀�。

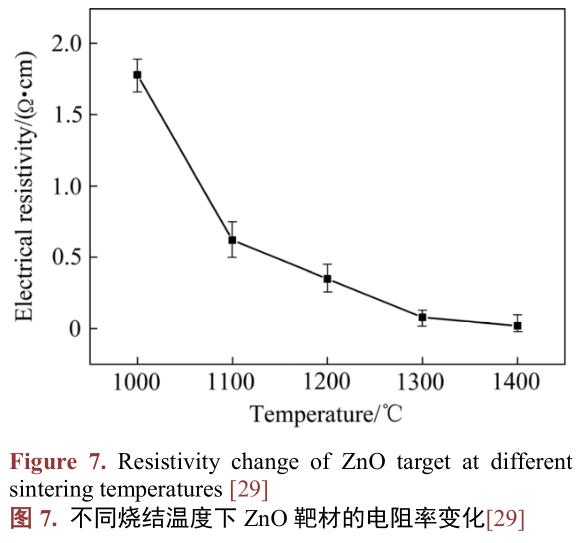

孫文燕[29]常壓燒結(jié)法制備 ZnO 陶瓷靶材,如圖 7 所示�,隨燒結(jié)溫度升高���,靶材電阻率先迅速降低后變化緩慢。這是因?yàn)殡S燒結(jié)溫度升高���,靶材相對(duì)密度增加���,坯體內(nèi)部氣孔數(shù)量減少,對(duì)自由電子的散射幾率減小�,導(dǎo)致電阻率降低。燒結(jié)溫度繼續(xù)升高�����,晶粒長(zhǎng)大����,晶界減少,減弱其對(duì)自由載流子的散射�,同時(shí)晶體內(nèi)點(diǎn)缺陷受熱激發(fā),導(dǎo)致填隙 Zn 原子濃度或 O 原子缺位濃度(Vo)變大����,導(dǎo)致靶材電阻率繼續(xù)降低。而當(dāng)燒結(jié)溫度高于 1300℃后����,可能有部分 Zn 揮發(fā)導(dǎo)致在靶材內(nèi)產(chǎn)生鋅空位���,從而導(dǎo)致靶材的電阻率繼續(xù)小幅度下降。

梅曉平[30] GaxZn1-xO 陶瓷燒結(jié)及其物性研究發(fā)現(xiàn)�,陶瓷的密度隨燒結(jié)溫度的升高呈現(xiàn)先增加后減小的趨勢(shì)�����,當(dāng)燒結(jié)溫度為 1375℃時(shí)�����,陶瓷擁有最大致密度 5.42 g/cm3��。在 1225℃~375℃溫度范圍中��,試樣沒有完全致密�����,冶金反應(yīng)不完全����。同時(shí)����,粉末內(nèi)部缺陷隨濕磨時(shí)間的增長(zhǎng)�,顆粒表面原子活性很高,擴(kuò)散速度隨溫度成正比���,有利于致密化��。在固相燒結(jié)溫度下����,晶粒生長(zhǎng)和固熔��。但是過高的燒結(jié)溫度會(huì)導(dǎo)致晶粒異常長(zhǎng)大�。破壞組織均勻性,影響陶瓷的質(zhì)量���。另外��,超過臨界溫度�,存在氧化鋅揮發(fā)現(xiàn)象����,伴隨氣孔出現(xiàn)致密性下降����。但溫度繼續(xù)提高����,會(huì)加強(qiáng)晶粒間反應(yīng)及固熔。一方面��,由于晶粒的長(zhǎng)大使陶瓷的致密性增加了�,減少了孔洞的數(shù)量�����。另一方面�,晶粒尺寸的增大,減小了晶粒的數(shù)量�����,從而減小了晶界的數(shù)量��,減少了自由電子晶界散射��。兩方面的變化,共同導(dǎo)致載流子速率增加�。另外,適當(dāng)?shù)奶岣邿Y(jié)溫度可以激發(fā)更多的雜質(zhì)電離�����,從而增加自由電子數(shù)目���,從而進(jìn)一步提高導(dǎo)電性能�。但是���,過高的燒結(jié)溫度不僅會(huì)增加氧化鋅的揮發(fā)����,而且會(huì)使雜相的數(shù)量增加����,從而破壞陶瓷的結(jié)構(gòu)而使其電學(xué)性能下降。

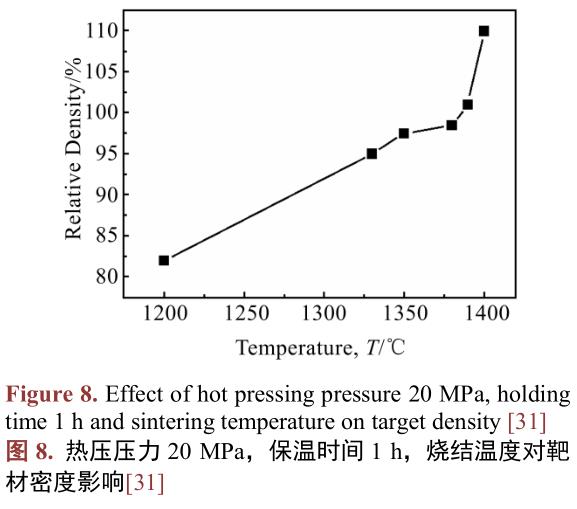

丁照崇[31]真空熱壓燒結(jié)對(duì)高純 W-Si 合金靶材性能影響發(fā)現(xiàn)如圖 8 所示:當(dāng)溫度升高到 1400℃時(shí)�����,密度急劇增加���,達(dá)到 110%�����。這是因?yàn)?W-Si 合金靶材由 WSi2 和 Si 兩相組成�����,當(dāng)燒結(jié)溫度達(dá)到 1400℃時(shí)�����,已接近 Si 的熔點(diǎn) 1414℃���,未形成 WSi2 相的那部分游離單質(zhì) Si 以近似熔融狀態(tài)存在,在熱壓壓力 20 MPa作用下極易從靶材中擠出或揮發(fā)掉�,致使 W-Si 合金中 Si 含量降低,因而致使實(shí)測(cè)靶材密度遠(yuǎn)高于理論計(jì)算密度���。燒結(jié)溫度達(dá)到 1380℃�����,晶粒長(zhǎng)大形成等軸晶粒����。當(dāng)燒結(jié)溫度升至 1400℃,晶??焖偕L(zhǎng),晶粒尺寸超過 50 μm���。此外��,燒結(jié)溫度過高(1400℃以上)�����,除了晶?���?焖匍L(zhǎng)大外�����,合金靶材中的單質(zhì) Si 也很容易擠出或揮發(fā)掉����,燒結(jié)的靶材酥脆,極易產(chǎn)生微裂紋甚至碎裂���。

3. 燒結(jié)壓力對(duì)靶材的影響

曹子宇[32] Ag-B 靶材制備及致密化過程研究在所選取的壓力范圍內(nèi)�����,靶材的相對(duì)密度隨著壓為增加而增加�����。熱壓致密化是施加外力的致密化過程�����,有關(guān)熱壓致密化的機(jī)制研究表明熱壓致密化速率與材料所受的有效壓力成正比���。楊碩[33]原始粉 BET�,CIP 壓力與燒結(jié)溫度對(duì) ITO 靶材微觀結(jié)構(gòu)及結(jié)瘤狀況的影響�。

ITO 靶材微觀尺度致密化水平(即微孔尺寸和數(shù)量)是導(dǎo)致靶材產(chǎn)生結(jié)瘤的重要因素,壓力提高靶材微觀致密度的提高一定程度上可能減輕靶材結(jié)瘤�。

譚鑫[34]熱壓氧化鈮靶材內(nèi)部孔洞的形成及研究當(dāng)壓力由 9.5 MPa 提高到 15 MPa 時(shí)�,孔洞數(shù)量逐漸減少,但壓力過大���,孔洞數(shù)量有增加的跡象�����,并且損傷模具及設(shè)備�,因此,燒結(jié)壓力確定為 11~13 Mpa��。

在一定范圍內(nèi)提高燒結(jié)溫度和保溫時(shí)間����、在一定范圍內(nèi)提高燒結(jié)壓力,有利于靶坯成型�����,減少靶坯中孔洞數(shù)量��。實(shí)驗(yàn)結(jié)果表明:粉末松裝密度為 1.15~1.35 g/cm3��、保溫溫度在 1250℃~1350℃時(shí)�,保溫時(shí)間為 8h、壓力為 11~13 MPa 之間��、升溫速率為 3.5℃/min~5.5℃/min 時(shí)����,將會(huì)獲得較好的成型靶坯����,孔洞數(shù)量相對(duì)最少����。

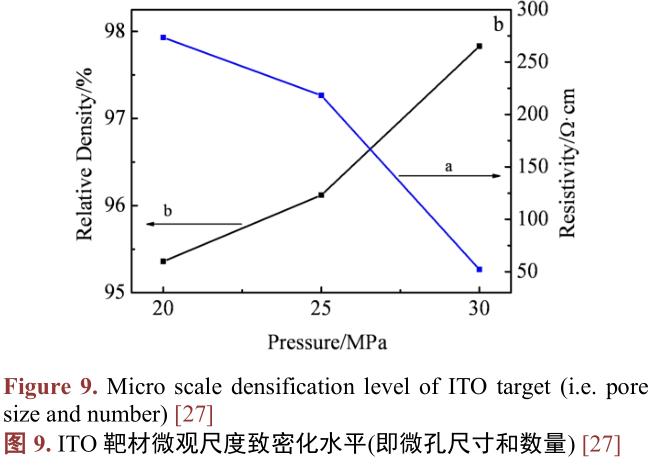

譚志龍[27]放電等離子體燒結(jié) Cu(In0.7Ga0.3)Se2 四元合金靶材的結(jié)構(gòu)和導(dǎo)電性,如圖 9 所示:圖中 a為電阻率曲線�����,b 為致密度曲線�。壓強(qiáng)越大,致密度越高���。壓強(qiáng)增大�,粉體的塑性變形能力增強(qiáng)�����,燒結(jié)致密度得到提高�����,而致密度升高��,壓強(qiáng)增大電阻率也相應(yīng)下降���。壓力越大����,孔隙越小����。就增大壓強(qiáng)而言,燒結(jié)過程中�����,粉體中殘余的孔隙在粉體變形和擠壓時(shí)消失�����。溫度一定����,壓強(qiáng)越大,粉體的擠壓力越大��,孔隙就越容易排出�。

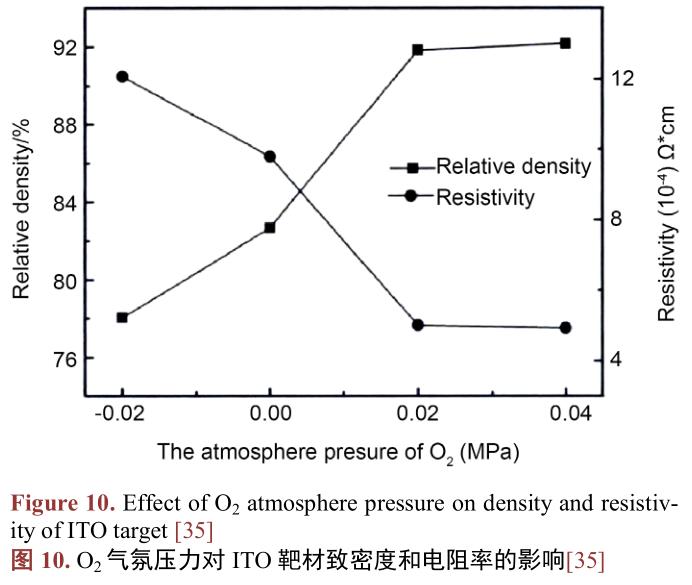

張明杰[35]注漿成形法制備 ITO 靶材的工藝研究在負(fù)壓的情況下��,制備出的 ITO 靶材電阻率都比較高(12.07 × 104 Ω?m)�,當(dāng)繼續(xù)升高氧氣氣氛壓力值時(shí)��,靶材的電阻率在不斷下降�����,當(dāng)氧氣氣氛壓力值為 0.02MPa 時(shí)���,靶材的電阻率降到最低���,繼續(xù)增加氣氛壓力值電阻率與致密度趨勢(shì)一樣,基本無變化���。

如圖 10 所示�����,在氧氣氣氛壓力為?0.02 MPa 時(shí)�,制備出的 ITO 靶材為 78.04%���。而在沒有氧氣氣氛壓力的情況下制備出的靶材致密度提高到 82.68%�,較氧氣氣氛負(fù)壓力值的情況下有所提高。當(dāng)氧氣氣氛壓力提高到 0.02 MPa 時(shí)����,燒結(jié)后制備出的 ITO 靶材致密度也得到相應(yīng)的提高值為 91.84%����,致密度提離較明顯,當(dāng)繼續(xù)提高氣氛壓力時(shí)���,靶材的致密度基本無變化�����。當(dāng)氣氛壓力為負(fù)值時(shí)�,靶材內(nèi)部存在很多孔徑較大的孔隙���,產(chǎn)生這種現(xiàn)象的主要原因是在負(fù)氧條件下長(zhǎng)時(shí)間處在高溫階段會(huì)導(dǎo)致銅錫氧化物的分解���,分解產(chǎn)生的氣體揮發(fā),從而產(chǎn)生氣孔���,這些都嚴(yán)重阻礙致密化進(jìn)程�;在提高氧氣氣氛壓力值后,可以看出 ITO 靶材內(nèi)部的孔隙數(shù)量明顯減少�����,同時(shí)孔徑也減小許多���;當(dāng)氧氣氣氛壓力值為正值時(shí)�����,視材致密度得到很大程度提升����。

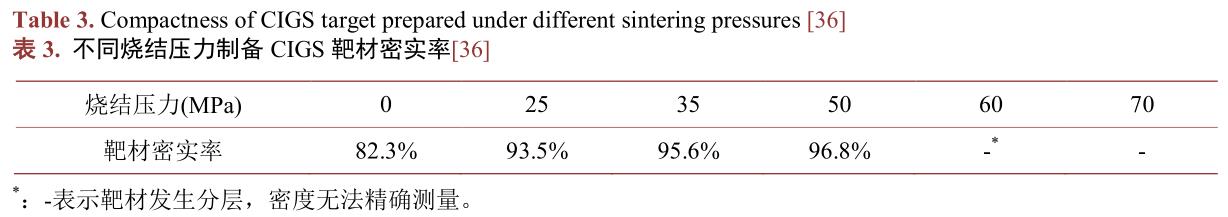

李曉龍等[36]開展了銅銦鎵硒(CIGS)四元陶瓷靶材燒結(jié)制備及性能研究��。如表 3 所示:燒結(jié)壓力的施加��,不但可以提高靶材的密實(shí)率����,還具有抑制晶粒長(zhǎng)大的作用,采用熱壓燒結(jié)的方法可以更加容易的獲得小晶粒尺寸銅銦鎵硒靶材���。通過增大燒結(jié)壓力可以提高靶材的密實(shí)率����。但當(dāng)靶材燒結(jié)壓力過大時(shí),靶材沿垂直于壓力方向出現(xiàn)分層缺陷���。

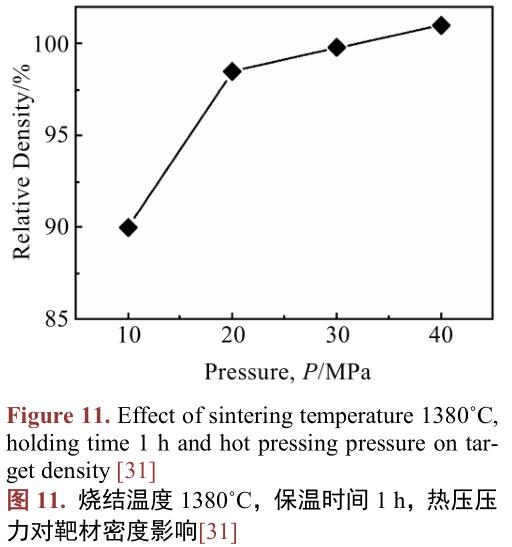

丁照崇[31]真空熱壓燒結(jié)對(duì)高純 W-Si 合金靶材性能影響����。如圖 11 所示�,當(dāng)熱壓壓力為 10 MPa 時(shí)��,相對(duì)密度僅 90%����,當(dāng)壓力增加到 20 MPa,密度有大幅度提高���,W-Si 合金燒結(jié)采用固相燒結(jié)����,壓力小于10 MPa 時(shí)���,難以抵擋粉末間的變形阻力���,壓力難以傳遞至粉料芯部��,導(dǎo)致密度不高�����。同時(shí)��,在高溫下粉末處于近熔融態(tài)�����,具有一定的熱塑性����,變形阻力遠(yuǎn)比冷態(tài)時(shí)小�����,所以當(dāng)壓力增加到 20 MPa 時(shí)�,密度增加較多,靶材實(shí)測(cè)密度趨于理論密度����。壓力高于 30 MPa 時(shí)�,密度增加幅度不大���,且石墨模具耐壓強(qiáng)度有限(抗壓 < 60 MPa)�����,高壓時(shí)易造成石墨模具碎裂���。所以 W-Si 合金熱壓壓力通?�?刂圃?30 MPa 以內(nèi)��。黃誓成[37]燒結(jié)氣氛壓力對(duì)高性能TFT用ITO靶材結(jié)瘤性能的研究燒結(jié)壓力略高于標(biāo)準(zhǔn)大氣壓(0.105MPa)工藝條件下制備的 ITO 靶材表面的結(jié)瘤更少���,電阻更低����。

4. 燒結(jié)氣氛對(duì)靶材的影響

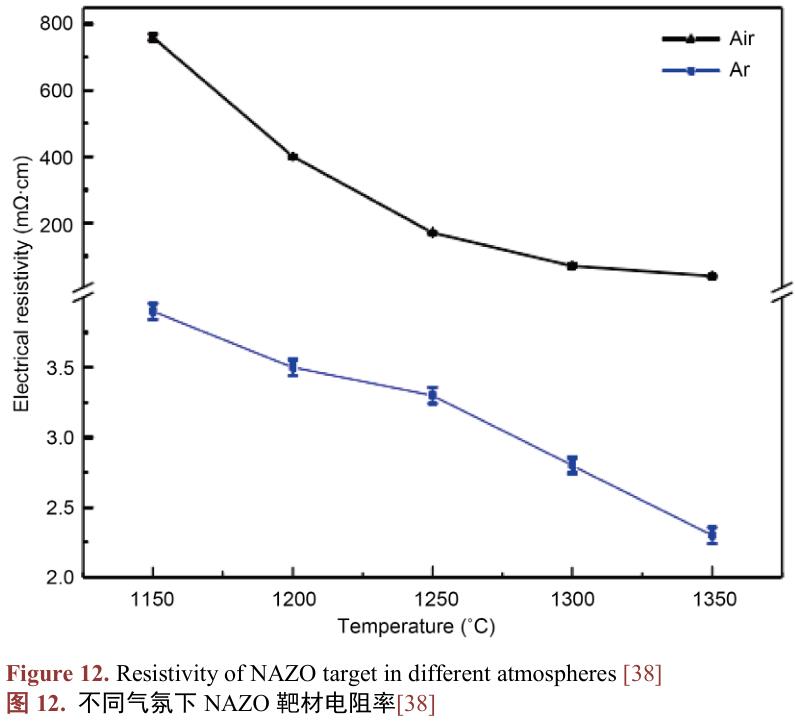

王晨[38] Nb 摻雜及 Nb-Al 共摻雜氧化鋅靶材的制備與性能研究��。氬氣中燒結(jié)的陶瓷靶材電阻率至少比空氣中燒結(jié)的靶材的電阻率低一個(gè)數(shù)量級(jí)��。當(dāng)燒結(jié)溫度為 1150℃時(shí),空氣中燒結(jié)的 NAZO 靶材電阻率為 0.76 Ω?cm���,而在氬氣中燒結(jié)的靶材只有 3.92 mΩ?cm��,相差近 200 倍�。隨著溫度的升高��,不同氣氛燒結(jié)的靶材電阻率差距有一定量減少��,但依然有不少差距����。如圖 12 所示,當(dāng)燒結(jié)溫度提高至 1300℃時(shí)����,空氣中燒結(jié)的靶材電阻率下降明顯至 0.07 Ω?cm,氬氣中燒結(jié)的靶材電阻率略有下降至 2.80 mΩ?cm�����。

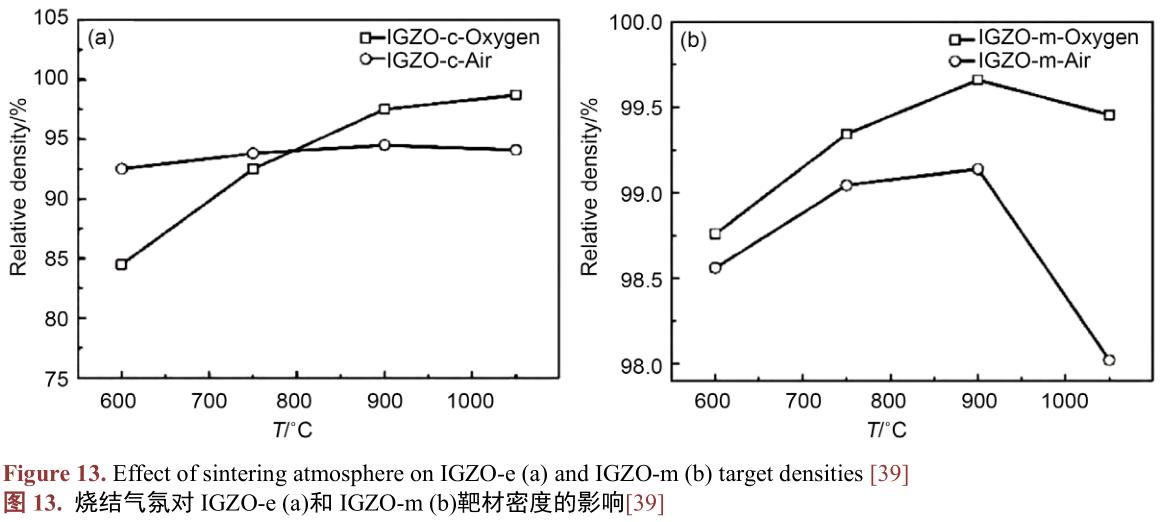

周賢界[39]粉體及制備工藝對(duì) IGZO 靶材致密度及形貌的影響燒結(jié)氣氛:空氣和氧氣���。從圖 13(a)可知�����,IGZO-c 樣品對(duì)氧氣氣氛敏感����,600℃和 750℃的煅燒粉體在氧氣下燒結(jié)性能較差,但 900℃和 1050℃的煅燒樣品在氧氣氣氛中好于空氣氣氛燒結(jié)�����。而圖 13(b)中的 IGZO-m 樣品在兩種燒結(jié)氣氛下時(shí)�,靶材密度的變化規(guī)律一致,氧氣氣氛下每個(gè)樣品致密度均稍好于空氣氣氛��。由于 IGZO-m 樣品密度已經(jīng)很高���,所以密度只要進(jìn)一步提高一點(diǎn)點(diǎn),靶材品質(zhì)都有較大提升����,因此選擇在氧氣氣氛下燒結(jié)對(duì)提高靶材品質(zhì)是有利的。

5. 燒結(jié)時(shí)間對(duì)靶材的影響

燒結(jié)壓力對(duì)燒結(jié)初期和后期的密實(shí)化過程都有明顯的促進(jìn)作用��。隨著燒結(jié)時(shí)間的延長(zhǎng)�����,靶材致密化過程持續(xù)進(jìn)行。雖然燒結(jié)時(shí)間的延長(zhǎng)對(duì)擴(kuò)散的促進(jìn)作用不如提高燒結(jié)溫度明顯延長(zhǎng)燒結(jié)時(shí)間是促進(jìn)靶材密實(shí)化的重要方法[15]�����。

曹子宇[32]在 Ag-B 靶材制備及致密化過程研究中發(fā)現(xiàn)隨著保溫時(shí)間的延長(zhǎng)�,Ag-B 靶材開孔孔隙率逐漸降低。隨著保溫時(shí)間延長(zhǎng)���,物質(zhì)遷移時(shí)間増加����,致密化程度加深���,孔洞遷移���、合并,共同導(dǎo)致了開孔化隙率下降��。閉孔孔隙率總體上隨著保溫時(shí)間延長(zhǎng)而降低��。

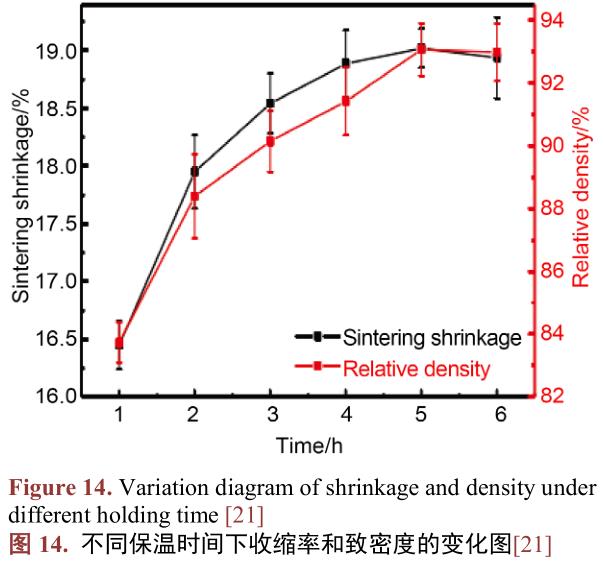

董磊[21]在 Li4Ti5O12 陶瓷靶材的燒結(jié)制備及性能研究中發(fā)現(xiàn),如圖 14 所示����,保溫時(shí)間在 1 h 時(shí),陶瓷靶材的收縮率為 16.5%�,致密度為 83.8%。隨著保溫時(shí)間的延長(zhǎng)����,晶粒長(zhǎng)大氣孔排出,靶材的收縮率和致密度都開始增大�。直到保溫時(shí)間延長(zhǎng)為 5 h 時(shí)達(dá)到最大值,此時(shí)靶材的收縮率為 19.0%致密度為 93.1%���。

保溫時(shí)間進(jìn)一步增大�,晶粒的異常長(zhǎng)大致使致密化程度下降����,靶材的收縮率和致密度都有了較小幅度的降低,分別降低為 19.0%和 92.9%�。

潘興浩[40]研究了碲系化合物半導(dǎo)體靶材制備及鍍膜性能表征如表 4 所示,燒結(jié)保溫保壓時(shí)間并不是越長(zhǎng)越好��,晶粒和氣孔在燒結(jié)過程中的行為較復(fù)雜�,過長(zhǎng)的燒結(jié)時(shí)間甚至可能降低靶材的致密度����。物相含量隨保溫保壓時(shí)間發(fā)生改變��,單質(zhì)晶相 As 隨時(shí)間增加含量減低����,1 h 到 2 h 改變量較大���;晶態(tài) Si 含量基本保持不變�����;As2GeTe4 隨燒結(jié)時(shí)間增加含量增加�����,燒結(jié)時(shí)間過長(zhǎng)���,As 元素不可避免的揮發(fā)損失,致密度開始下降���,且元素?fù)p失會(huì)造成靶材成分不達(dá)標(biāo)��,進(jìn)而影響薄膜使用性能�。

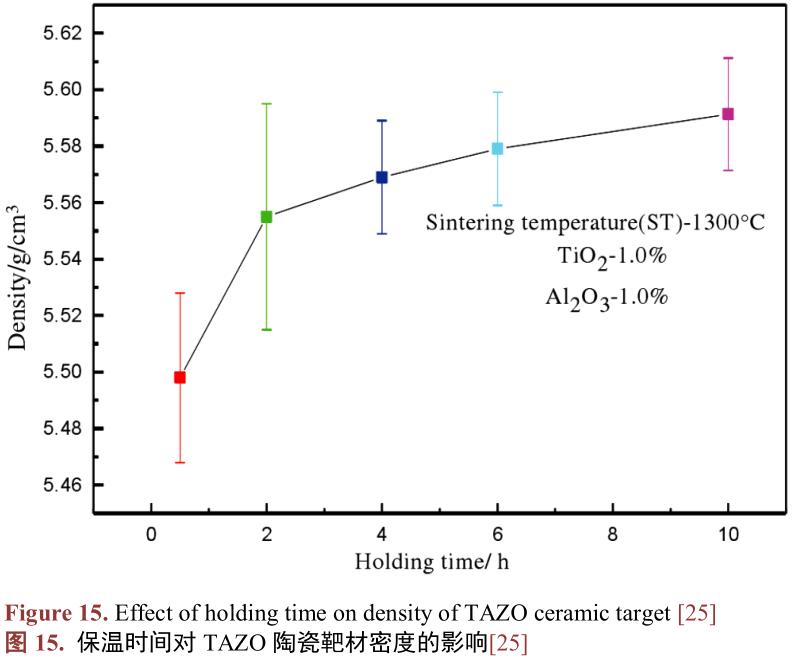

譚鑫[34]發(fā)現(xiàn)熱壓氧化鈮靶材內(nèi)部孔洞的形成及研究在燒結(jié)過程中,要在燒結(jié)溫度下進(jìn)行保溫一段時(shí)間���,使燒結(jié)的粉末能夠有充分的遷移重排并融合的時(shí)間�。高波[41]研究了金屬鎢濺射靶材制備及性能研究����,發(fā)現(xiàn)隨著燒結(jié)保溫時(shí)間的延長(zhǎng),鎢靶材的致密性得到相應(yīng)的提高��,但是密度提高的空間不是很大���。這也說明細(xì)粉能夠降低燒結(jié)致密化溫度�����。朱佐祥[25]研究了摻雜 ZnO 陶瓷靶材的制備及其性能表征���。如圖 15所示,隨著保溫時(shí)間的延長(zhǎng)�,TAZO 陶瓷靶材的密度、收縮率呈逐漸增加的趨勢(shì)��。當(dāng)保溫時(shí)間從 0.5 h 延長(zhǎng)至 10 h���,密度從 5.5 g/cm3 增加至 5.6 g/cm3��,收縮率從 1.222 增加至 1.246����。保溫時(shí)間增加�����,靶材內(nèi)部晶界遷移更加充分����,晶界遷移帶動(dòng)內(nèi)部氣孔的排除,此時(shí)靶材密度增加����、收縮率增大。此外從燒結(jié)的驅(qū)動(dòng)力出發(fā)����,當(dāng)燒結(jié)溫度為 1300℃時(shí),ZnO 晶格中的氧將持續(xù)揮發(fā)至空氣中�,靶材的表面與內(nèi)部形成氧濃度梯度�,這一驅(qū)動(dòng)力將進(jìn)一步促進(jìn) TAZO 靶材致密��。

譚志龍[27]研究了放電等離子體燒結(jié) Cu(In0.7Ga0.3)Se2 四元合金靶材的結(jié)構(gòu)和導(dǎo)電性�,發(fā)現(xiàn)保溫時(shí)間延長(zhǎng),有利于二元導(dǎo)電相向四元非導(dǎo)電相轉(zhuǎn)變�����,時(shí)間越長(zhǎng)�,轉(zhuǎn)變?cè)酵耆瑲堄鄬?dǎo)電相就越少�,因此電阻率也相應(yīng)升高。張明杰[35]發(fā)現(xiàn)注漿成形法制備 ITO 靶材的工藝研究適當(dāng)延長(zhǎng)燒結(jié)時(shí)間能夠使得靶材的孔隙數(shù)量減少����、晶粒尺寸減小,靶材的致密度得到提高����,同時(shí)減少靶材內(nèi)部的孔隙數(shù)量。孫文燕[29]發(fā)現(xiàn)常壓燒結(jié)法制備 ZnO 陶瓷靶材保溫時(shí)間由 1 h 增加至 3 h 時(shí)��,由于靶材致密度逐漸增大����,內(nèi)部氣孔減少�,繼而導(dǎo)致電阻快速下降�����。繼續(xù)延長(zhǎng)保溫時(shí)間�����,電阻率變化較小時(shí)����,這是由于靶材致密化已完成��,延長(zhǎng)保溫時(shí)間會(huì)使部分晶粒長(zhǎng)大����,減弱晶界對(duì)自由載流子的散射作用。李曉龍[36]研究了銅銦鎵硒(CIGS)四元陶瓷靶材燒結(jié)制備及性能研究���。當(dāng)燒結(jié)溫度為 900℃時(shí)�,原子的擴(kuò)散能力很強(qiáng)��,可以在較短的時(shí)間內(nèi)完成密實(shí)化過程����。因此在燒結(jié)溫度 900℃和燒結(jié)壓力 50 MPa 的條件下�,延長(zhǎng)燒結(jié)時(shí)間對(duì)靶材的密實(shí)率提高作用不明顯�����。

6. 展望

全球的靶材制造行業(yè)�����,特別是高純度的靶材市場(chǎng)���,呈現(xiàn)寡頭壟斷格局���,主要由幾家美日大企業(yè)把持,如日本的三井礦業(yè)�、日礦金屬、日本東曹�����、住友化學(xué)����、日本愛發(fā)科�,以及美國(guó)霍尼韋爾��、普萊克斯等����。高密度,低電阻率靶材的制備是目前高性能靶材的關(guān)鍵也是難點(diǎn)��。超高純及特殊物性稀土化合物材料靶材����、超大規(guī)格高純金屬靶材的可控制備是目前的技術(shù)瓶頸�����。靶材制備過程中晶格摻雜�、絕緣相的析出、雜相的生成���、晶體缺陷的誘導(dǎo)產(chǎn)生�、晶粒生長(zhǎng)取向�、成核熱力學(xué)/動(dòng)力學(xué)、納米粉體的團(tuán)聚與表面遷變����、表面與界面行為的宏等涉及到材料組織與成分的演變等機(jī)理不明���。

基金項(xiàng)目

湖南省重點(diǎn)研發(fā)項(xiàng)目資助(2022GK2041);湖湘青年英才資助項(xiàng)目(2019RS2067)�����;湖南省戰(zhàn)略性新興產(chǎn)業(yè)科技攻關(guān)與重大科技成果轉(zhuǎn)化項(xiàng)目(2019GK4048)����。

參考文獻(xiàn)

[1]羅俊鋒, 丁照崇, 董亭義, 何金江, 王欣平, 江軒. 釕金屬濺射靶材燒結(jié)工藝研究[J]. 粉末冶金工業(yè), 2012, 22(1):28-31.

[2]Radchenko, P.Y., et al. (2000) Consolidation Processes in the Sintering of Fine-Grained Iron-Copper Pseudo-Alloys.Powder Metallurgy and Metal Ceramics, 39, 18-23. https: //doi.org/10.1007/BF02677435

[3]王昆林. 材料工程基礎(chǔ)(第 2 版) [M]. 北京: 清華大學(xué)出版社, 2009.

[4]曲選輝. 粉末冶金原理與工藝[M].北京: 冶金工業(yè)出版社, 2013.

[5]王書明, 左玉婷, 杜風(fēng)貞, 張智慧, 聞明, 郭俊梅. 高純釕靶燒結(jié)過程微結(jié)構(gòu)和燒結(jié)機(jī)制研究[J]. 貴金屬, 2019,40(S1): 1-5.

[6]戴護(hù)民, 許巨忠. TiAl 鍍膜靶材制備工藝對(duì)硬質(zhì)涂層的性能影響研究[J]. 粉末冶金工業(yè), 2018, 28(4): 17-20.

[7]阮建明, 黃培云. 粉末冶金原理[M]. 北京: 機(jī)械工業(yè)出版社, 2012.

[8]黃培云. 粉末冶金原理[M]. 北京: 冶金工業(yè)出版社, 1982.

[9]陳文革, 王發(fā)展. 粉末冶金工藝及材料[M]. 北京: 冶金工業(yè)出版社, 2011.

[10]果世駒. 粉末燒結(jié)理論[M]. 北京: 冶金工業(yè)出版社, 1998.

[11]Haasan, P., et al. (1983) Physical Metallurgy. 3rd Edition, Elsevier Science Publishers BV, Amsterdam.

[12]劉歡. LiNi0.5Co0.2Mn0.3O2 陶瓷靶材制備性能研究[J]. 功能材料, 2018, 49(10): 196-199.

[13]趙大慶, 范錦鵬, 吳敏生, 董民超. ZAO 陶瓷燒結(jié)模型的研究[J]. 粉末冶金技術(shù), 2002, 20(5): 267-270.

[14]崔春翔, 材料合成與制備[M]. 上海: 華東理工大學(xué)出版社, 2010.

[15]黃天佑, 都東, 方剛. 材料加工工藝[M]. 北京: 清華大學(xué)出版社, 2004.

[16]劉仁智. TFL-LCD 純鉬靶材制備及濺射性能研究[D]: [博士學(xué)位論文]. 西安: 西安建筑科技大學(xué), 2014.

[17]曹子宇. Au-B、Ag-B 靶材制備及致密化過程研究[D]: [碩士學(xué)位論文]. 北京: 北京有色金屬研究總院, 2015.

[18]楊碩, 薛建強(qiáng), 蘇搖, 趙延飛, 李重理. 原料粉特征對(duì) ITO 靶材微觀結(jié)構(gòu)的影響[J]. 材料開發(fā)與應(yīng)用, 2020, 35(6):43-47.

[19]楊碩, 劉冠鵬, 趙延飛, 段海洋, 張偉明. 氣化粉與濕法粉制備 ITO 靶材過程及性能對(duì)比研究[J]. 材料開發(fā)與應(yīng)用, 2019, 34(3): 76-80.

[20]劉永, 郗雨林. 硼摻雜鋅錫氧化物靶材的制備����、組織及性能研究[J]. 熱加工工藝, 2018, 47(18): 105-108.

[21]董磊. Li4Ti5O12 陶瓷靶材的燒結(jié)制備及性能研究[D]: [碩士學(xué)位論文]. 深圳: 深圳大學(xué), 2018.

[22]彭能, 唐仁衡, 高遠(yuǎn), 張四奇, 肖世文. 燒結(jié)溫度對(duì) Nb2O5-x 靶材性能的影響[J]. 材料研究與應(yīng)用, 2018, 12(1):28-31.

[23]葉林龍. 燒結(jié)溫度對(duì) GZO 陶瓷靶材無壓燒結(jié)致密化的影響[J]. 中國(guó)陶瓷, 2018, 54(2): 57-62.

[24]宋二龍, 蘭林鋒, 林振國(guó), 孫圣, 宋威, 李育智, 高沛雄, 張鵬, 彭俊彪. 熱壓燒結(jié)靶材制備氧化銦鋅薄膜晶體管[J].物理化學(xué)學(xué)報(bào), 2017, 33(10): 2092-2098.

[25]朱佐祥. 摻雜 ZnO 陶瓷靶材的制備及其性能表征[D]: [碩士學(xué)位論文]. 深圳: 深圳大學(xué), 2017.

[26]朱佐祥, 彭偉, 尚福亮, 高玲, 楊海濤. 燒結(jié)溫度對(duì) Nb2O5 摻雜 TiO2 靶材性能的影響[J]. 功能材料, 2017, 48(3):3223-3226+3231.

[27]譚志龍, 馮海權(quán), 張俊敏, 王傳軍, 聞明, 管偉明, 郭俊梅, 李晨輝. 放電等離子體燒結(jié) Cu(In0.7Ga0.3)Se2 四元合金靶材的結(jié)構(gòu)和導(dǎo)電性[J]. 稀有金屬材料與工程, 2017, 46(1): 237-241.

[28]黃耀芹, 鄭國(guó)源, 莫淑一, 何麗秋, 王東生, 龍飛. 液相輔助熱壓燒結(jié)制備 Cu(In,Ga)Se2 靶材的研究[J]. 無機(jī)材料學(xué)報(bào), 2016, 31(10): 1141-1146.

[29]孫文燕, 王日初, 王小鋒, 彭超群. 常壓燒結(jié)法制備 ZnO 陶瓷靶材[J]. 中國(guó)有色金屬學(xué)報(bào), 2015, 25(6):1625-1633.

[30]梅曉平. GaxZn1-xO 陶瓷燒結(jié)及其物性研究[D]: [碩士學(xué)位論文]. 北京: 北京工業(yè)大學(xué), 2015.

[31]丁照崇, 何金江, 羅俊鋒, 李勇軍, 熊曉東. 真空熱壓燒結(jié)對(duì)高純 W-Si 合金靶材性能影響[J]. 稀有金屬材料與工程, 2014, 43(6): 1403-1406.

[32]曹子宇, 劉宇陽, 桂濤, 白雪, 楊磊, 王星明. Ag-B 靶材熱壓制備及致密化過程研究[J]. 稀有金屬, 2016, 40(10):1038-1044.

[33]楊碩, 謝斌, 張大帥, 王亞輝, 王帥超. 原始粉BET, CIP 壓力與燒結(jié)溫度對(duì)ITO靶材微觀結(jié)構(gòu)及結(jié)瘤情況的影響[J].稀有金屬, 2020, 44(4): 419-426.

[34]譚鑫, 扈百直, 征衛(wèi)星, 劉秉寧, 馬文衛(wèi), 馬宜良. 熱壓氧化鈮靶材內(nèi)部孔洞的形成及研究[J]. 世界有色金屬,2017(16): 255-256+258.

[35]張明杰, 注漿成形法制備 ITO 靶材的工藝研究[D]: [碩士學(xué)位論文]. 昆明: 昆明理工大學(xué), 2016.

[36]李曉龍, 銅銦鎵硒(CIGS)四元陶瓷靶材燒結(jié)制備及性能研究[D]: [博士學(xué)位論文]. 北京: 清華大學(xué), 2015.

[37]黃誓成, 楊祥, 陸映東, 姜姝, 李喜峰, 張雪鳳, 杜海柱. 燒結(jié)氣氛壓力對(duì)高性能 TFT 用 ITO 靶材結(jié)瘤性能的研究[J]. 功能材料, 2018, 49(8): 8057-8061.

[38]王晨. Nb 摻雜及 Nb-Al 共摻雜氧化鋅靶材的制備與性能研究[D]: [碩士學(xué)位論文]. 深圳: 深圳大學(xué), 2018.

[39]周賢界, 許積文, 魏秋平, 王繼民, 余志明. 粉體及制備工藝對(duì) IGZO 靶材致密度及形貌的影響[J]. 材料熱處理學(xué)報(bào), 2017, 38(7): 16-22.

[40]潘興浩. 碲系化合物半導(dǎo)體靶材制備及鍍膜性能表征[D]: [碩士學(xué)位論文]. 北京: 北京有色金屬研究總院, 2018.

[41]高波, 邵利峰, 張惠豐. 金屬鎢濺射靶材制備及性能研究[J]. 世界有色金屬, 2017(10): 249-250.

相關(guān)鏈接