磁控濺射是集成電路制造工藝中的關(guān)鍵技術(shù)之一,無論是前道晶圓制造還是后道先進(jìn)封裝領(lǐng)域都發(fā)揮重要作用�,是制作MOS管柵極、金屬互連線���、焊接凸塊��、硅穿孔(TSV)通孔等金屬化層薄膜的關(guān)鍵制程[1-4]���。鈦是重要的金屬化薄膜材料之一,通過磁控濺射的方式廣泛應(yīng)用于上述功能結(jié)構(gòu)中的硅化物層����、阻擋層、粘附層等材料的制備�����。隨著集成電路制造技術(shù)的發(fā)展�,在集成密度和加工效率等方面提出了越來越高的要求[5]�����。在集成密度方面,由于芯片線寬的減小和封裝集成密度的提高���,高深寬比(通常AR>5)孔的加工成為難點(diǎn)���,為了在孔中制備用作阻擋層、粘附層的鈦金屬薄膜�,對磁控濺射技術(shù)提出了挑戰(zhàn),需要采用高功率濺射來提升薄膜的填孔能力���;另一方面���,為了實(shí)現(xiàn)高的生產(chǎn)效率,濺射用靶材的尺寸不斷增大�����,同時需要采用高功率來提升靶材的濺射速率[6-9]���。對于300mm晶圓用大尺寸鈦靶材���,為了實(shí)現(xiàn)40kW甚至更高濺射功率下的穩(wěn)定濺射,要求鈦靶材組件具有優(yōu)異的熱穩(wěn)定性��、導(dǎo)熱性能和力學(xué)性能,高導(dǎo)熱性�����、高強(qiáng)度的Cu合金背板材料的選取以及高結(jié)合強(qiáng)度的焊接方法至關(guān)重要[10-11]��。

以鋁合金材料如6061Al等為背板的鈦靶材只能適用于較低功率密度的磁控濺射����,而傳統(tǒng)的釬焊連接技術(shù)更是遠(yuǎn)遠(yuǎn)滿足不了高功率高可靠濺射的要求。本文選擇高強(qiáng)度高導(dǎo)電Cu合金背板材料����,開展Cu合金背板與鈦靶材的擴(kuò)散焊接研究,對于制備大尺寸高性能鈦靶材�,滿足高端集成電路應(yīng)用需求具有重要的意義[12-13]。筆者查閱文獻(xiàn)發(fā)現(xiàn)對靶材的綁定技術(shù)性文章較少���,本文主要對純度(質(zhì)量分?jǐn)?shù))大于99.995%的高純金屬Ti和CuCr合金綁定性能進(jìn)行了研究���,為制定大尺寸高性能高純Ti靶材的加工提供依據(jù)����。

1���、實(shí)驗(yàn)材料和方法

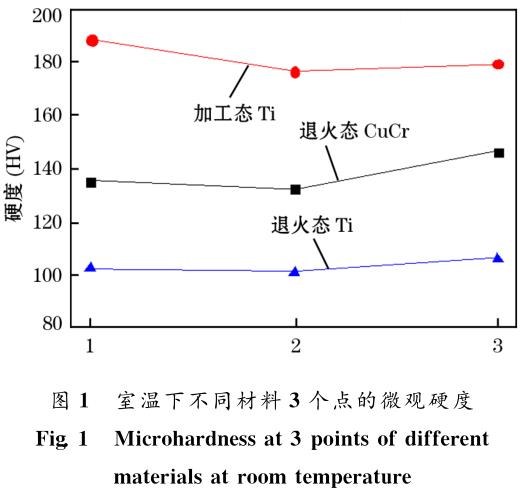

實(shí)驗(yàn)材料為高純Ti經(jīng)過輝光放電質(zhì)譜(GDMS)全元素分析,測得其他雜質(zhì)微量元素總和不大于50×10-6����,即高純Ti純度大于等于99.995%;退火態(tài)CuCr合金主元素Cr經(jīng)電感耦合等離子原子發(fā)射光譜儀(ICP-OES)分析為1%(質(zhì)量分?jǐn)?shù))完全符合合金設(shè)計(jì)要求����。高純Ti錠經(jīng)過開坯鍛造,然后在冷軋機(jī)設(shè)備進(jìn)行冷變形成8mm厚板料���,切?。财睆?20mm的圓片�����,其中1片Ti樣品在箱式熱處理爐(溫度誤差為±5℃)里分別進(jìn)行530℃退火�����,退火時間為1.5h�,退火后水冷的實(shí)驗(yàn)。對加工態(tài)和退火態(tài)的Ti樣品以及退火態(tài)的CuCr合金樣品分別在不同區(qū)域取3點(diǎn)測試硬度����,根據(jù)室溫的硬度數(shù)據(jù)對樣品進(jìn)行車齒�,等離子真空封焊接后熱等靜壓(HIP)�,測試焊接性能。

樣品經(jīng)機(jī)械拋光后�,用10%硝酸酒精溶液擦拭侵蝕。金相組織觀察在OlympusBX51光學(xué)顯微鏡上進(jìn)行�����,試樣的硬度在432SVD型顯微硬度計(jì)上測試���,載荷為1kg�,保壓時間為30s�。

2、實(shí)驗(yàn)結(jié)果和討論

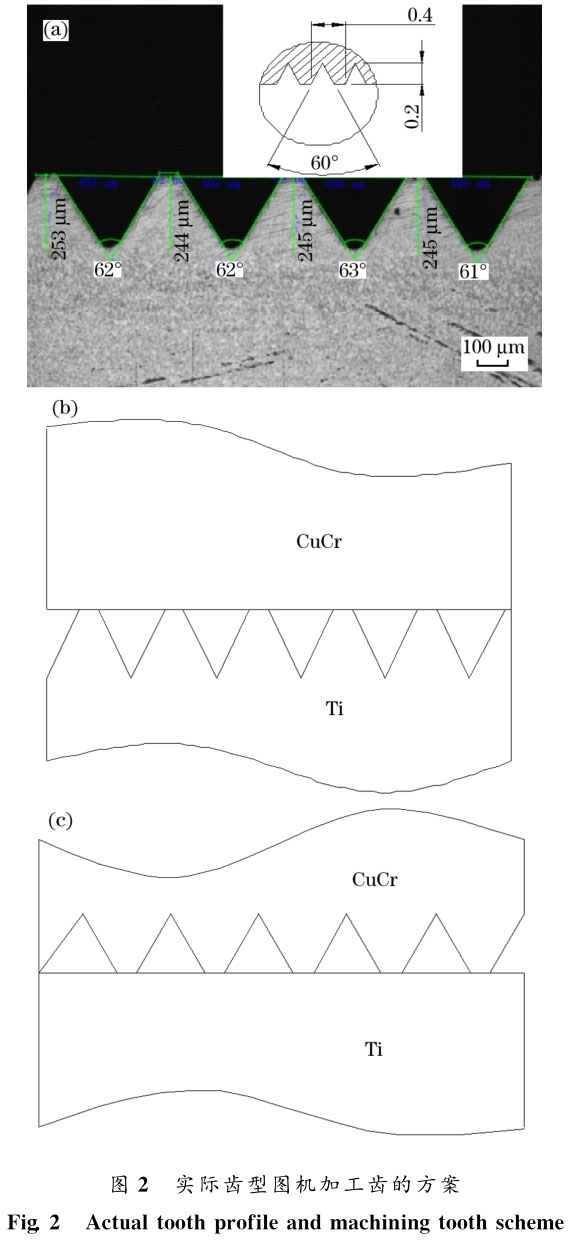

高純Ti錠經(jīng)過開坯鍛造軋制后�、變形退火后及退火后CuCr合金在室溫下的硬度關(guān)系如圖1所示,根據(jù)以上硬度關(guān)系機(jī)加工Ti車齒設(shè)計(jì)和實(shí)際加工剖面如圖2(a)所示���,筆者確定機(jī)加工齒方案如下:加工Ti車齒對退火CuCr合金如圖2(b)和退火CuCr合金車齒對退火態(tài)Ti如圖2(c)���。真空封焊以后進(jìn)行熱等靜壓實(shí)驗(yàn),510℃/120MP保溫4h。

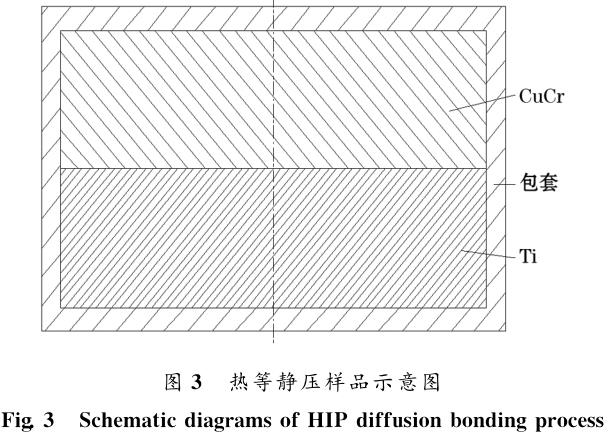

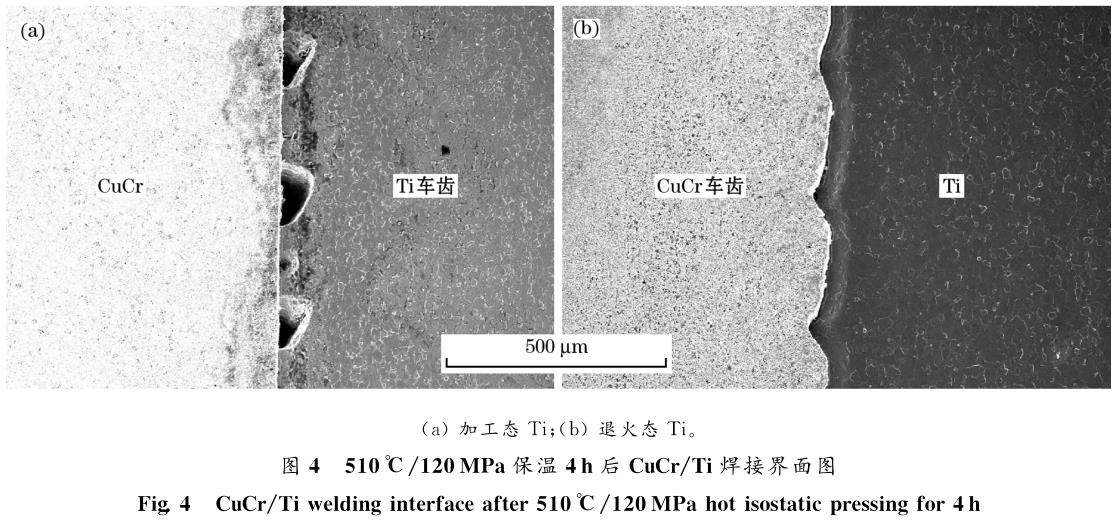

熱等靜壓示意圖如圖3所示�����,分別對熱壓樣件沿直徑方向取樣做金相觀察焊接界面如圖4所示��。

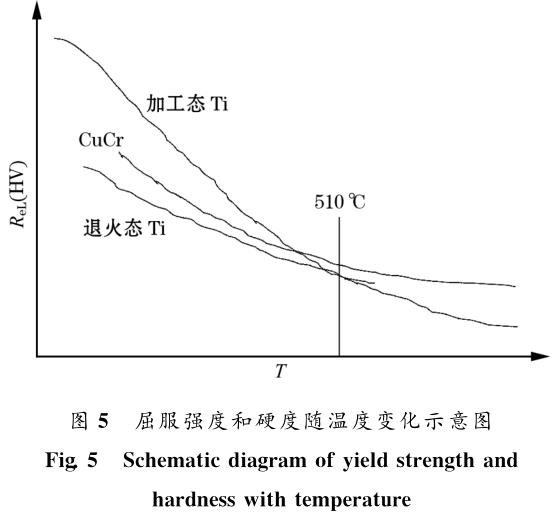

圖4(a)中可以看出加工態(tài)的Ti齒已經(jīng)發(fā)生變形��,但是CuCr合金沒有發(fā)生可見的形變��,由此可以看出加工態(tài)Ti和退火態(tài)的CuCr加壓的情況下隨著溫度的升高��,Ti和CuCr合金的屈服強(qiáng)度明顯下降�����,但是下降的趨勢是前者快于后者����;也可以說加工態(tài)Ti和退火態(tài)的CuCr加壓的情況下隨著溫度的升高Ti的硬度下降快于CuCr合金的硬度下降����。但在圖4(b)中可以看出,CuCr合金齒和退火態(tài)Ti基體都產(chǎn)生一定的形變�����,由此可以看出退火態(tài)Ti和退火態(tài)的CuCr加壓的情況下隨著溫度的升高,兩種金屬的屈服強(qiáng)度和硬度均下降�����,CuCr合金齒原有的60°夾角幾乎變成小的平面��,可以判斷出在溫度上升510℃附近時���,兩種金屬強(qiáng)度和硬度基本相當(dāng)���,但是CuCr的屈服強(qiáng)度和硬度要大于金屬Ti,三種狀態(tài)的金屬屈服強(qiáng)度和硬度隨溫度變化示意圖如圖5所示��。

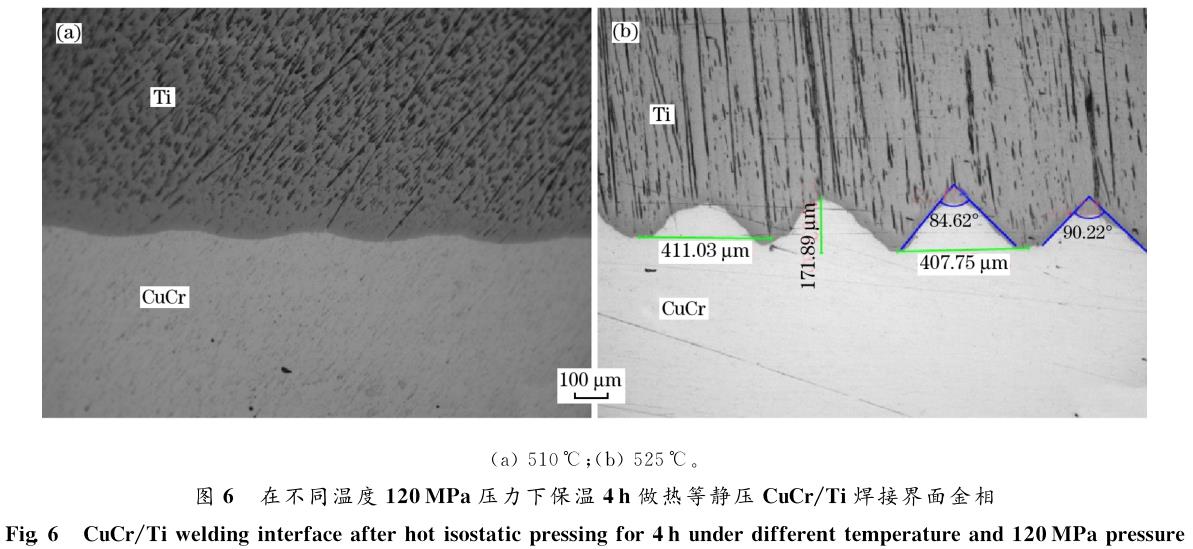

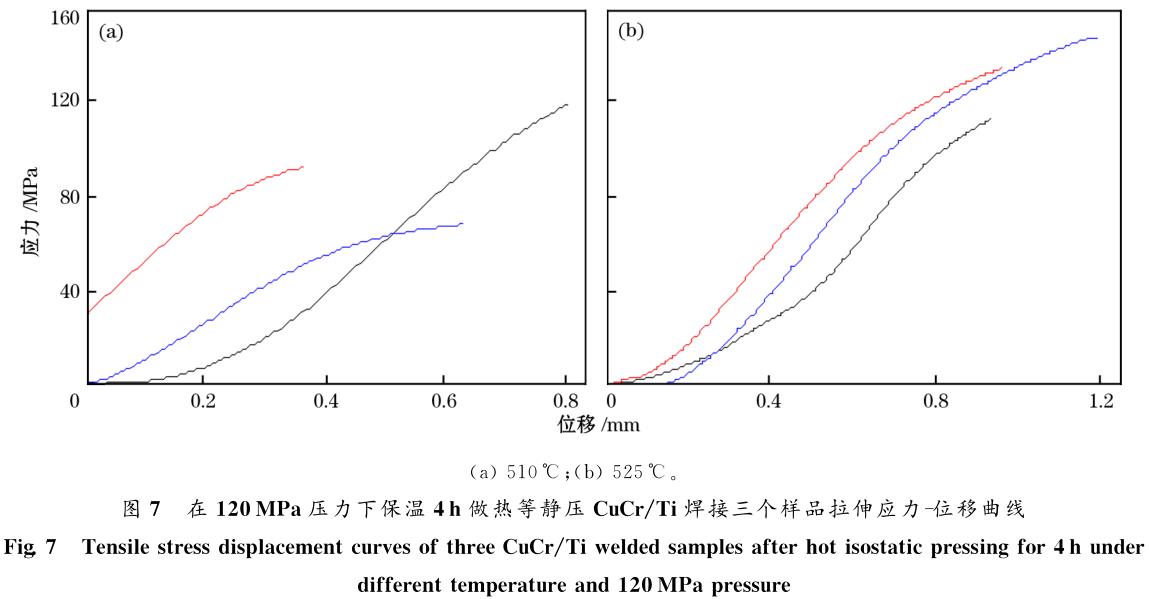

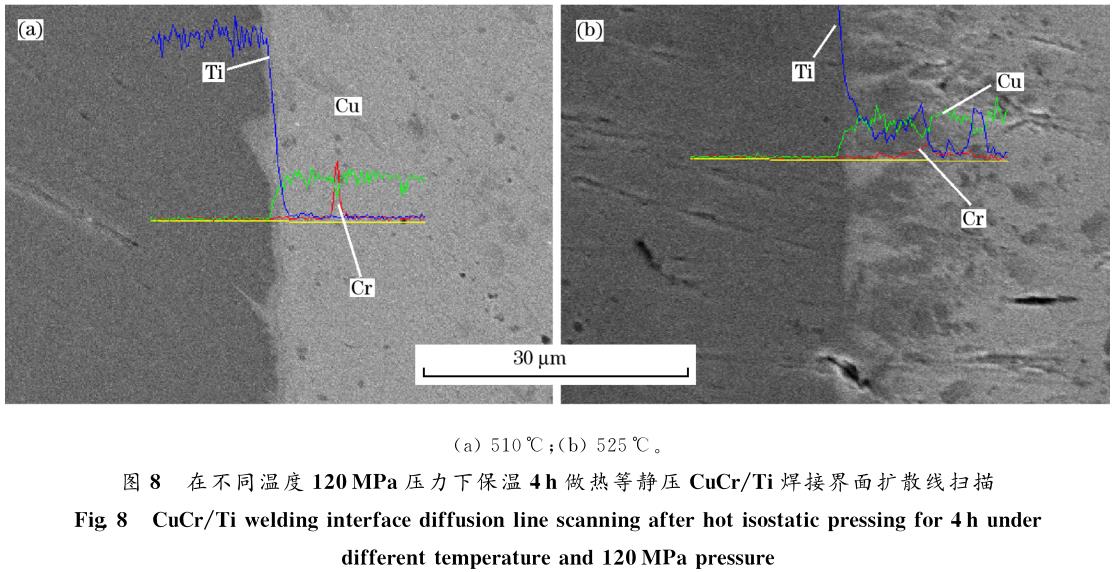

根據(jù)第一輪實(shí)驗(yàn)結(jié)果和高純Ti的退火溫度�,選擇退火CuCr合金車齒和退火態(tài)金屬Ti真空封焊后,在525℃����、120MPa壓力下保溫4h做熱等靜壓實(shí)驗(yàn),實(shí)驗(yàn)后的樣件沿直徑方向取金相樣品�,剩余樣件同510℃剩余樣件分別取3個拉伸試樣做拉伸試驗(yàn)。金相結(jié)果如圖6所示�,525℃熱等靜壓后CuCr合金齒的夾角由60°變成熱壓后的90°左右,齒全部壓入Ti的基體,510℃熱等靜壓后的樣品雖然兩金屬界面緊密貼合����,但是CuCr合金齒的夾角由60°幾乎變成180°平面,表明525℃時CuCr合金和Ti的屈服強(qiáng)度和硬度差值比510℃在明顯增大����。對在不同剩余樣件上分別取的3個樣品進(jìn)行拉伸��,應(yīng)力位移圖如7所示�����,結(jié)果表明��,510℃時熱等靜壓焊接的界面斷裂強(qiáng)度分別為67����、94、116MPa��,平均界面斷裂強(qiáng)度為92.3MPa�;525℃時熱等靜壓焊接的斷裂強(qiáng)度分別為114、136����、151MPa��,平均強(qiáng)度達(dá)到133.6MPa��,遠(yuǎn)遠(yuǎn)大于軟釬焊焊接的焊接強(qiáng)度�。同時用電子顯微鏡在界面線掃描�,如圖8所示,發(fā)現(xiàn)Ti/Cu元素在界面都有不同程度的擴(kuò)散現(xiàn)象��,525℃熱等靜壓時Ti元素明顯擴(kuò)散到CuCr基體當(dāng)中�,要比在溫度510℃熱等靜壓多,界面冶金結(jié)合效果要好一些����,這樣為Ti靶材在工作環(huán)境中減少了熱阻,把粒子的轟擊熱量迅速傳遞到冷卻水中創(chuàng)造了有利條件���。

3���、結(jié)論

(1)高純金屬Ti和退火態(tài)的CuCr隨著溫度的升高,Ti和CuCr合金的屈服強(qiáng)度和硬度明顯下降����,且下降的趨勢是前者快于后者����。

(2)CuCr合金車齒����,在和退火態(tài)的高純Ti真空封焊熱等靜壓焊接,溫度525℃在120MPa壓力下保溫4h��,能夠得到130MPa的焊接強(qiáng)度����,界面達(dá)到冶金結(jié)合可以滿足靶材使用要求���。

參考文獻(xiàn):

[1]王來森�,劉小龍��,張魁����,等.[CrAlSiN/Si3N4]n多層膜的性能和抗氧化行為的研究[J].金屬功能材料,2016����,23(4):17.

[2]楊邦朝�,王文生.薄膜物理與技術(shù)[M].成都:電子科技大學(xué)出版社����,1994.

[3]金永中,劉東亮�����,陳建.濺射靶材的制備及應(yīng)用研究[J].四川理工學(xué)院學(xué)報(自科版)����,2005,18(3):22.

[4]張賢楠�����,劉思潤����,謝娟,等.單晶Fe3O4超薄膜的制備與磁性研究[J].金屬功能材料�����,2016���,23(2):26.

[5]吳漢明���,吳關(guān)平�����,吳金剛���,等.納米集成電路大生產(chǎn)中新工藝技術(shù)現(xiàn)狀及發(fā)展趨勢[J].中國科學(xué):信息科學(xué),2012���,42(12):1509.

[6]何金江���,萬小勇����,周辰,等.半導(dǎo)體用濺射靶材的應(yīng)用及其利用率問題研究[J].半導(dǎo)體技術(shù)�����,2014�,39(1):71.

[7]梁俊才�,穆健剛����,張鳳戈,等.硬質(zhì)涂層用鍍膜靶材的研究[J].粉末冶金工業(yè)���,2014�,24(2):38.

[8]汪冬梅���,周海波��,朱曉勇���,等.濺射功率對射頻磁控濺射Al摻雜ZnO(ZAO)薄膜性能的影響[J].金屬功能材料,2010�,17(3):57.

[9]羅俊鋒,丁照崇���,董亭義����,等.釕金屬濺射靶材燒結(jié)工藝研究[J].粉末冶金工業(yè)����,2012�����,22(1):28.

[10]楊長勝����,程海峰���,唐耿平.磁控濺射鐵磁性靶材的研究進(jìn)展[J].真空科學(xué)與技術(shù)學(xué)報�����,2005�����,25(5):372.

[11]尚再艷,江軒����,李勇軍,等.集成電路制造用濺射靶材[J].稀有金屬����,2005����,29(4):475.

[12]雷繼峰.集成電路制造用濺射靶材綁定技術(shù)相關(guān)問題研究[J].金屬功能材料��,2013����,20(1):50.

[13]寧波江豐電子材料有限公司.靶材與背板的焊接方法:中國,CN101543923A[P/OL].2009-09-30[2017-05-30].http://www.pss-system.gov.cn/sipopublicsearch/patentsearch/showViewL-ist-jump

ToView.shtml.

相關(guān)鏈接