前言

近年來,全球電子信息產(chǎn)業(yè)的高速發(fā)展�,使薄膜科學(xué)的應(yīng)用日益廣泛。而濺射靶材作為鍍膜產(chǎn)業(yè)的基本耗材

����,其制備技術(shù)也得到了長足發(fā)展。濺射薄膜由于其致密度高���,附著性好����,被廣泛應(yīng)用于裝飾���、工模具����、玻璃

��、電子器件�����、半導(dǎo)體、磁記錄�、平面顯示、太陽能電池等眾多領(lǐng)域�。隨著上述領(lǐng)域的快速發(fā)展,對靶材的需

求量急劇增加�,同時對靶材的高質(zhì)量、大型化及利用率方面也提出了更高的要求����。

目前采用傳統(tǒng)方法制備靶材的局限性越來越大,對于很多大尺寸的高熔點�����、脆性材料幾乎無法制備��。例如長度達3~4m�����,直徑100mm以上的鎢�、鉬����、鉻����、硅及其合金靶管狀靶材或尺寸達到幾平米的平面靶材�,傳統(tǒng)方法

成本很高而且難度大幾乎無法完成。因此�����,需要尋求新的大尺寸靶材制備方法來突破濺射靶材制備技術(shù)的瓶

頸����。

等離子噴涂技術(shù)由于噴涂溫度高,幾乎可以熔化所有金屬及陶瓷材料���,并且涂層厚度可控�����,可實現(xiàn)近凈成形����,已逐漸由表面涂層制備擴展到了材料成形領(lǐng)域�,成為一種新型的濺射靶材制備方法。

1、濺射靶材的主要制備方法

濺射靶材按其材質(zhì)可分為純金屬靶�、合金靶、陶瓷化合物靶(包括氧化物���、硅化物����、碳化物���、硫化物等)�、復(fù)

合靶�。按形狀可分為平面靶和管狀旋轉(zhuǎn)靶,平面靶又可分為矩形板和圓形靶�。目前,雖然濺射靶材種類繁多

����,但其基本的制備工藝主要有可分為粉末冶金法和熔煉鑄造法兩大類。

粉末冶金法包括粉末壓制燒結(jié)法���、粉末熱等靜壓法等��。粉末冶金法是將純金屬粉末按比例混合均勻,經(jīng)過壓

制成形,然后在高溫下燒結(jié)����,經(jīng)壓力加工、熱處理后最終得到靶材�����。適合于難熔金屬如鎢����、鉬靶材及陶瓷靶

材等。采用粉末冶金法制備的靶材具有成分均勻及晶粒均勻細小�����、成品率高的優(yōu)點���,但制備過程采用粉末混合���、壓制和燒結(jié)工藝,容易在制備過程這帶人雜質(zhì)元素��,燒結(jié)過程雜質(zhì)排除效果較差����,造成靶材純度相對較

低�����,并且燒結(jié)靶材的密度也較熔煉靶低�。

熔煉鑄造法的基本工藝是將一定比例的合金原料熔煉后澆注到模具中形成鑄錠��,然后通過鍛造�����、擠壓或拉拔

的成形工藝進行加工����,最后經(jīng)過熱處理、機加工等工序制備得到濺射靶材�����。常用的熔煉方法有真空感應(yīng)熔煉

�,真空電弧熔煉和真空電子束熔煉等。

與粉末冶金法相比�����,熔煉鑄造法得到的靶材純度高,密度高�����,但其工藝較為復(fù)雜�����,對設(shè)備要求高�����,成本也隨之升高��,并且靶材晶粒粗大�。若各組分之間熔點和密度相差較大��,則難以獲得成分均勻的合金靶材���。

以上兩類方法在濺射靶材的制備方面雖然被廣泛采用���,但其共同的問題就是難以制備大尺寸(平面靶及管狀

靶)的濺射靶材,尤其對一些高熔點脆性材料更是如此�。而靶材的大尺寸及高利用率(管狀靶材利用率可達50%~70%])已經(jīng)成為了未來鍍膜領(lǐng)域的新趨勢���。因此,開發(fā)新型的大尺寸濺射靶材制備方法已經(jīng)成為目前

靶材制備領(lǐng)域亟待解決的問題����。

2、等離子噴涂技術(shù)

2.1 等離子噴涂技術(shù)簡介

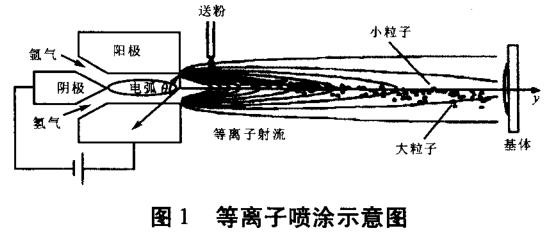

等離子噴涂是利用等離子火焰加熱融化噴涂粉末使其形成涂層�,一般等離子噴涂使用Ar或N2氣,再加入5%~

10%的H2氣����,氣體進入電極區(qū)的弧狀區(qū)被加熱電離形成等離子體,其中心溫度一般可達15000℃以上����,將金屬

或非金屬材料粉末送入等離子射流中,將其加熱到半熔化��、熔化或氣化狀態(tài)���,并在沖擊力的作用下將其沉積到基體上�����,從而獲得具有各種功能的涂層�����。等離子噴涂工藝首先出現(xiàn)在航空航天及核工業(yè)領(lǐng)域�,并日趨發(fā)展

成熟,因其涂層具備高性能���,并且厚度、質(zhì)量和再現(xiàn)性可控��,所以等離子噴涂工藝已迅速擴展到其他行業(yè)�����,

如濺射靶材的制備領(lǐng)域等���。

2.2 等離子噴涂技術(shù)的特點

等離子噴涂具有如下特點:(1)等離子噴涂的焰流溫度高����,熱量集中��,幾乎能融化所有高熔點的粉末材料����,

可以根據(jù)工件表面性能要求制備出各種性能的涂層����;(2)等離子焰流噴射速度高�����,能使粉末獲得較大的動能

和較高的溫度���,涂層與基體結(jié)合強度高�����;(3)噴涂層平整光滑�,厚度精確可控���,直接進行精加工即可獲得產(chǎn)

品��,是一種近凈成形制備方法�����,節(jié)省材料��,特別適合貴重金屬涂層及靶材的制備��;(4)等離子噴涂通過采用

真空密閉��,通人還原性氣體��、惰性氣體保護等方法�����,可獲得氧含量低�����、雜質(zhì)少的涂層���;(5)采用高能等離子

噴涂設(shè)備,粉末沉積率高����,沉積速度快,可獲得較厚的涂層�����,這是制備濺射靶材的重要保證���。

2.3 等離子噴涂設(shè)備

等離子噴涂設(shè)備主要由等離子噴涂電源��、等離子噴槍����、控制柜、送粉器裝置等組成��。

等離子噴涂電源是等離子射流能量提供裝置�,其工作電流和電壓是影響涂層質(zhì)量的重要參數(shù)。噴槍是集所有

噴涂所用的電�、氣、粉�����、水于一體的核心裝置��,為噴涂材料的融化��、細化及其噴涂能力轉(zhuǎn)換提供空間���,噴槍

設(shè)計的好壞直接影響到噴涂涂層的質(zhì)量及噴涂效率�。這兩者是等離子噴涂系統(tǒng)中最為關(guān)鍵的部件。

目前國內(nèi)外先進的等離子噴涂設(shè)備向軸線送粉技術(shù)���、多功能集成技術(shù)�、實時控制技術(shù)����、噴涂功率兩極化(小

功率或大功率)的方向發(fā)展。加拿大的Mettech公司開發(fā)出AxialIII三陰極送粉等離子噴涂系統(tǒng)�����,是目前國際

上成功商業(yè)應(yīng)用的軸向送粉等離子噴涂設(shè)備�。與傳統(tǒng)的槍外送粉等離子噴涂設(shè)備相比,它的沉積率高�、送粉

速率高、孔隙率低�、獲得的涂層硬度高����,且對粉末粒度分布要求不高。SulzerMetco公司的Muhicoat等離子

噴涂系統(tǒng)���,將計算機和可編程邏輯控制器PLC穩(wěn)固性結(jié)合起來����。Multi.coat等離子噴涂系統(tǒng)可進行大氣等離

子噴涂、真空等離子噴涂和超音速火焰噴涂�。噴涂的涂層質(zhì)量高、重現(xiàn)性好��,能自動記錄噴涂參數(shù)�,自動報

警和處理事故,是目前集成性能較好的等離子噴涂設(shè)備���。PRAXAIR-TAFA公司開發(fā)的5500~2000等離子噴涂系

統(tǒng)是實時控制技術(shù)的代表�����,使噴涂系統(tǒng)的閉環(huán)控制提高到新的水平�。其開發(fā)的大功率等離子噴涂系統(tǒng)PlaJet

��,噴槍功率可達到200kW����。

在國內(nèi),北京航空制造工程研究所研制的ASP一2000型等離子噴涂設(shè)備采用了許多新技術(shù)�����,總體性能達到國

外90年代水平。航天科技集團703所研制的HT一200型超音速等離子噴涂設(shè)備額定使用功率達到200kW��,填補

了我國大功率等離子噴涂設(shè)備的空白����。

2.4 影響噴涂效果的因素

2.4.1 電弧功率

電弧功率過高會使等離子體電離度增加,火焰溫度升高����,可能會使噴涂材料氣化而引起涂層成分改變。功率

過低會引起粉末顆粒加熱不足����,涂層粘接強度低,硬度和沉積效率低�����。

2.4.2 供粉

供粉速度應(yīng)與輸入功率相適應(yīng)�����。一般來說�,粉末送到焰心才能使其獲得最好的加熱和最高的速度�。

2.4.3 噴涂距離和噴涂角

噴涂材料及其涂層的特征對噴涂距離很敏感���。噴涂距離過大,粉末的溫度和速度下降�,結(jié)合力、噴涂效率都

會明顯下降����;過小會使基體表面溫度過高,影響涂層結(jié)合�����。在基體溫度允許的情況下�����,噴涂距離適當小些為

好�����。噴射角�,一般應(yīng)大于45度,噴涂角過小會導(dǎo)致“陰影效應(yīng)”�����,涂層中會出現(xiàn)空穴,造成涂層疏松�。

2.4.4 基體的溫度控制

在噴涂前把工件預(yù)熱到噴涂所需要的溫度,然后對工件采取噴氣等冷卻措施�,使其保持恒定溫度。

2.4.5 噴涂壓力

在金屬材料的噴涂過程中一般采取低壓等離子噴涂(也叫真空等離子噴涂)����,在壓力為4~40kPa的可控氣氛腔

室內(nèi)噴涂。由于工作氣體離子化后�,是在低壓氣氛中邊膨脹邊噴出,噴流射速可達到超音速����,適合對氧化敏

感的金屬材料的噴涂。對于氧化物陶瓷可采用水穩(wěn)等離子噴涂���,其能量密度高�,燃燒穩(wěn)定�,噴涂效率高。

3��、等離子噴涂制備濺射靶材研究現(xiàn)狀及發(fā)展趨勢

隨著等離子噴涂技術(shù)的發(fā)展���,采用等離子噴涂法在基底上沉積出一定厚度的靶材材料已經(jīng)成為可能�����。由于等離子體溫度很高��,高功率可調(diào)��,幾乎對所有的陶瓷�、金屬���、金屬化合物都可以進行噴涂����,形成各種常規(guī)方法

難以制備的不同成分的合金及非合金�����。目前被廣泛用于缺損修復(fù)����、高溫、耐磨�、腐蝕防護,各種功能涂層的制備����。

通過分析等離子噴涂技術(shù)的特點及市場對各種種類繁多的濺射靶材材質(zhì)以及形狀的需求�,采用等離子噴涂技

術(shù)制備濺射靶材已經(jīng)完全具備了條件���,尤其是制備高熔點脆性管狀旋轉(zhuǎn)靶及大尺寸濺射靶方面具有明顯的優(yōu)

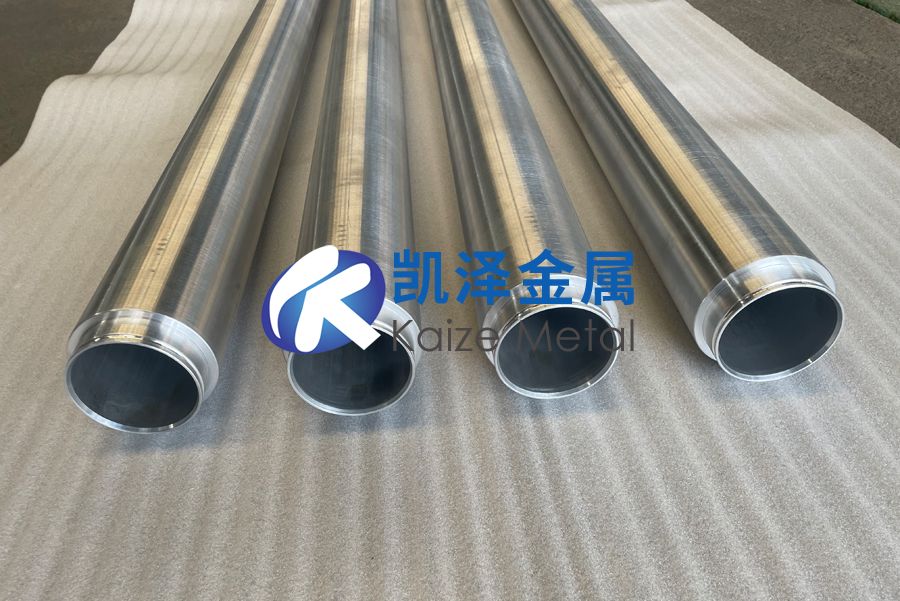

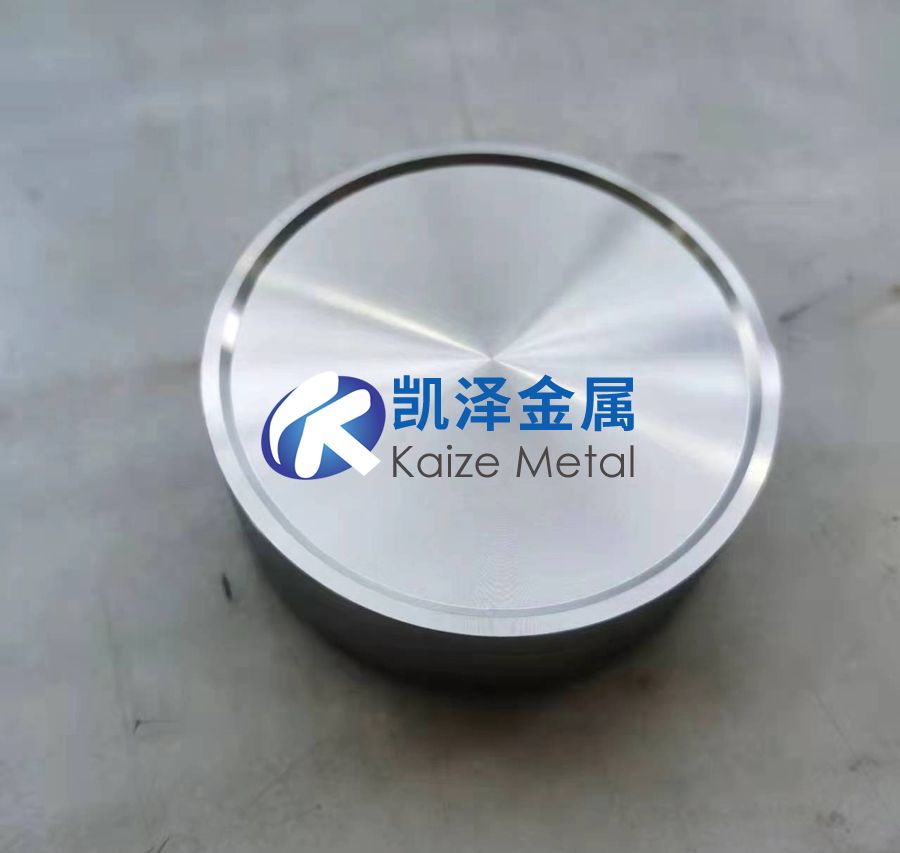

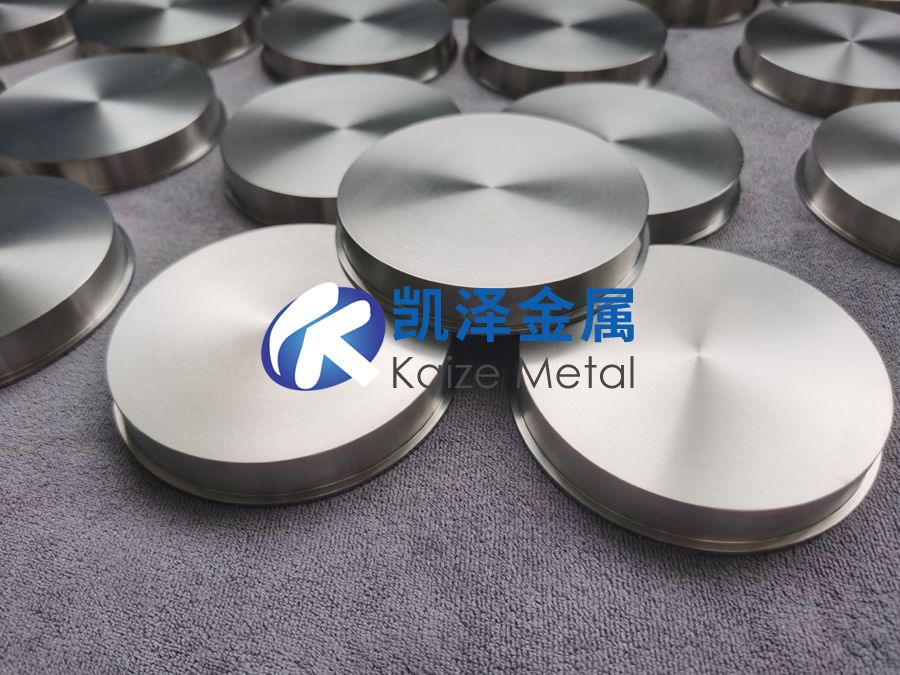

勢�。如在管狀不銹鋼或其他材質(zhì)的基體上噴涂靶材料沉積層����,經(jīng)過后期處理,即可形成管靶����,在不銹鋼板上

噴涂形成平面濺射靶等,這大大降低了濺射靶材的制造成本�,在未來濺射靶材制備領(lǐng)域具有很大的潛力。

3.1 等離子噴涂制備濺射靶材的特點

(1)等離子噴涂過程中基體表面不帶電�����,不熔化�,噴槍與基體相對移動速度快,對基體的熱變形影小�,無

組織變化。可直接在基體上噴涂形成濺射靶材�,并有可能進行重復(fù)噴涂,重復(fù)濺射利用���,也可用于靶材的修

復(fù);(2)高溫等離子體幾乎可熔化一切高熔點和高硬度的粉末材料�,尤其適合制備高熔點脆性金屬及陶瓷的

靶材;(3)通過采用真空密閉噴涂���,通入還原性氣體����、惰性氣體氣體保護等方法��,可獲得氧含量低���、雜質(zhì)少

的涂層����;(4)等離子噴涂高溫高速�,粉末沉積率高,沉積速度快���,可在短時間內(nèi)獲得較厚的涂層��。

3.2 國內(nèi)等離子噴涂制備濺射靶材的研究現(xiàn)狀

目前��,對等離子噴涂制備濺射靶材的研究還處于起始階段�����,各方面還都不成熟�。中南大學(xué)解露等人采用型號

為DH-1080,最大功率80kW的等離子噴涂設(shè)備�����,在大氣環(huán)境下��,以氮氣送粉��,氮氣冷卻�,在石墨芯模上噴涂

了厚度為5mm的純鉬鍍層,初始致密度達到了89.7%�����,在1500℃���,10MPa壓力下熱等靜壓處理1.5h�����,其致密度

達到92.5%����。然后再經(jīng)過1600℃,125MPa熱等靜壓處理2h����,致密度達到了97.3%����。雖然該方法制備的鉬制品并非濺射靶材

,并且尺寸也只有φ30mmx80mm�,但該方法的成功為等離子噴涂制備大尺寸難熔金屬濺射靶材提供了可能。他

們采用該方法制備的Mo-ZrC復(fù)合涂層厚度可達20mm���,完全符合濺射靶材的厚度要求����。

莊志杰采用離子噴涂法制備圓柱形大面積鍍膜靶材�����,通過等離子熱噴涂將單一金屬或非金屬材料噴涂在襯管

上形成具有一定厚度的濺射靶材,結(jié)構(gòu)簡單�,性能可靠。西北稀有金屬材料研究院扈百直等人¨采用等離子

噴涂在經(jīng)過預(yù)處理的基體上制備了氧化鈮濺射靶材���,靶材厚度可達12mm����,密度為4.6-5.2g/cm3��,其靶材的

長度和直徑幾乎不受限制��。

3.3 等離子噴涂制備濺射靶材中存在的問題

雖然等離子噴涂在濺射靶材制備方面潛力巨大�,但同時該方法也存在一個重要缺陷,那就是噴涂組織的多孔性��。以熱噴涂管靶為例����,其顯微組織為圓餅狀扁平細晶粒,晶粒取向平行于旋轉(zhuǎn)軸方向�,靶材內(nèi)有大量微米

級孔洞,靶材整體孔隙率高達5%~20%�����。在不銹鋼管上采用等離子噴涂法,形成Mo�����、Nb�����、Si�����、Si-A1�、Cr�����、

A1一Zn��、TiO等材質(zhì)的靶材�,其相對密度達到85%~95%以上,厚度由幾毫米到幾十毫米��,根據(jù)材質(zhì)不同,

靶材純度一般在99.5%~99.9%之間���。而組織的疏松多孔�����,容易吸附雜質(zhì)����、濕氣等妨礙濺射過程中高真空的

迅速獲得及真空度的穩(wěn)定�,并且導(dǎo)致在濺射過程中,靶材濺射表面瞬間高溫使松散顆粒團狀掉落�,污染被鍍

件(玻璃)表面,影響鍍膜質(zhì)量和鍍膜產(chǎn)品的合格率�。因此,組織的多孔性極大的限制了等離子噴涂制備濺射

靶材的發(fā)展�,使這些靶材大多只能在對靶材致密度要求不是很苛刻的領(lǐng)域應(yīng)用,如衛(wèi)浴����、手機、五金���、建筑

���、節(jié)能玻璃等裝飾性的鍍膜上���。

目前,解決等離子噴涂濺射靶材致密性差的方法主要有后期的熱等靜壓致密化及壓力加工法��,如將等離子噴涂靶材進行軋制或鍛造����,以進一步提高靶材的致密度。

另外��,若在大氣環(huán)境下噴涂�����,靶材表面和空氣中的O2和N2等氣體大面積接觸�,會產(chǎn)生大量的氧化物和氮化物雜質(zhì)��,即使是真空等離子噴涂技術(shù)��,也不能完全避免合金靶材中氧化物和氮化物的產(chǎn)生����。因此��,噴涂靶材在

濺射前必須用隔離的前級泵除去表面吸附氣體���。而相對來說,熔鑄制靶技術(shù)很容易通過熔渣反應(yīng)防止金屬的

氧化和氮化���,從而得到極低氧含量的純金屬或合金靶材���。

3.4 等離子噴涂制備濺射靶材發(fā)展趨勢

為提高濺射效率和靶材利用率,大尺寸靶材增多��,旋轉(zhuǎn)管狀靶材被越來越多的采用�。為適應(yīng)不同的應(yīng)用要求

,不同成分的合金金屬���、化合物靶不斷涌現(xiàn)����。隨著技術(shù)發(fā)展和制備低成本的驅(qū)動���,采用等離子噴涂制備靶材的種類在不斷增加��,范圍在不斷擴大�。

隨著等離子噴涂設(shè)備的發(fā)展和應(yīng)用技術(shù)的提供,制備靶材組織密度較差�、純度較低的缺點也會隨著技術(shù)進步

不斷得到改善,該技術(shù)的適用材料范圍廣以及低成本的優(yōu)點會日益凸顯出來�,必將在靶材制備領(lǐng)域獲得更廣泛的應(yīng)用。

4��、結(jié)語

等離子噴涂技術(shù)仍需進行以下兩方面的研究:一是合理選擇噴涂工藝�����,優(yōu)化工藝參數(shù)�����,改善粉末受熱和熔化

狀態(tài)�����,減少環(huán)境對高溫離子的污染和氧化�,形成性能優(yōu)良的涂層。二是進一步研究涂層形成機理��、孔隙形成

機理��,尋求消除或減少孔隙率的辦法���,進一步研究涂層與基體的結(jié)合機理���,提高涂層強度。

可以預(yù)見����,隨著等離子噴涂技術(shù)的發(fā)展,可以引起濺射靶材制備技術(shù)的重大變革�,僅需要更換成型粉末和工

藝參數(shù)就能夠制備范圍廣泛的各種材料的大型平面和旋轉(zhuǎn)管靶。

在材料成型領(lǐng)域�����,由表面技術(shù)發(fā)展而來的等離子噴涂成形技術(shù)��,與噴射成形技術(shù)相比應(yīng)用范圍更大��,更有優(yōu)

勢����,可對高熔點金屬、金屬化合物���、陶瓷等材料進行高速噴涂成形��,并且可能作為制備復(fù)合材料一個發(fā)展方向����。

參考文獻

[1]王大勇,顧小龍.靶材制備研究現(xiàn)狀及研發(fā)趨勢[J].浙江冶金���,2807�,II(4):I一9.

[2]張青來�,賀繼弘.濺射靶材綜述[J].上海鋼研,2002�����,(4):30-40.

[3]安耿�,李晶,劉仁智����,等.鉬濺射靶材的應(yīng)用、制備及發(fā)展[J].中國鉬業(yè)�,2011,35(2):45-48.

[4]趙嘉學(xué)���,金凡亞.常見磁控濺射靶材利用率及其計算方法的探討[J].核聚變與等離子體物理�����,2007�����,27

(1):66-72.

[5]張永清�����,陰生毅�,嚴秀峰�����,等.離子噴涂NiCrBSi+Ni/A1復(fù)合涂層的設(shè)計及應(yīng)用[J].表面工程�,1996,

(1):36-39.

[6]趙秋穎�,賀定勇,蔣建敏�����,等.微束等離子噴涂Mo涂層[J].中國表面工程;2009����,22(6):68-71.

[7]周靜,韋云隆�,張隆平,等.等離子噴涂耐磨涂層及熱障涂層的新進展[J].表面技術(shù)�,2001,30(2):23

-28.

[8]汪劉應(yīng)���,王漢功.多功能維弧等離子噴涂技術(shù)與應(yīng)用[M].北京:科學(xué)出版社�����,2010:1-2.

[9]王振民����,黃石生�����,薛家祥.等離子噴涂設(shè)備的現(xiàn)狀與進展[J].中國表面工程����,2000����,13(4):5-8.

[10]劉曦.活塞環(huán)表面的等離子噴涂[J].車用發(fā)動機[J]�,1996,(o4):34-37.

[11]戴達煌����,周克崧�,袁鎮(zhèn)海,等.現(xiàn)代材料表面技術(shù)科學(xué)[M].北京:冶金工業(yè)出版社�����,2004:129-141.

[12]陳麗梅�,李強.等離子噴涂技術(shù)現(xiàn)狀及發(fā)展[J].熱處理技術(shù)與裝備,2006���,27(1):40-45.

[13]解露��,熊翔�,王躍明�����,等.熱等靜壓對等離子噴涂成形鉬制品的影響[J].中南大學(xué)學(xué)報(自然科學(xué)版),2011����,40(10):3009-3014.

[14]譚政,夏光明����,熊翔,等.ZrC對等離子噴涂成形鉬制品的影響[J].金屬材料與冶金工程���,2012����,40(3):3-7.

[15]莊志杰.以等離子噴涂制備圓柱形大面積鍍膜靶材及方法:中國���,201110256260[P].2011.

[16]扈百直����;胥小勇�����,劉孝寧�,等.一種氧化鈮旋轉(zhuǎn)靶材及其制備方法:中國���,201210553666[P].2012.

相關(guān)鏈接