首飾表面廣泛借助電鍍膜層來增加裝飾效果,但是電鍍屬于高污染生產(chǎn)工藝���,對環(huán)境和人體健康有害[1-2]����,加之國家著力推行綠色高質量發(fā)展,因此尋求環(huán)保的鍍膜新工藝具有重要意義��。磁控濺射鍍膜是在真空環(huán)境下采用物理方法將濺射粒子沉積到工件表面的技術��,俗稱“干鍍”�。與傳統(tǒng)電鍍(俗稱“水鍍”)工藝相比,磁控濺射具有顯著的環(huán)保優(yōu)勢�,制備的膜層純度高、厚度均勻�,并且具有良好的致密性、結合力和耐磨性�����,已成為裝飾鍍膜行業(yè)研發(fā)的主流�����,尤其在注重膜層質感及性能的高端細分領域具備廣闊的市場前景[3-4]����。

靶材是磁控濺射鍍膜的粒子來源,由于貴金屬靶材的一次投入大��,靶材的利用率、膜層組織和性能����、沉積速率等都是業(yè)界非常關注的問題,而它們都與靶材表面的刻蝕行為密切相關���。靶材表面的刻蝕行為受靶座的磁場結構�����、靶材結構��、靶材材質����、鍍膜工藝等多個因素的影響[5-6]�,但目前有關裝飾用貴金屬合金靶材刻蝕行為方面的研究報道甚少�����。本文以首飾鍍膜中廣泛應用的玫瑰金Au85來制作平面靶材����,利用真空磁控濺射鍍膜機進行鍍膜��,研究了靶電流�����、濺射時間���、磁場布置等因素對靶材表面刻蝕行為的影響,以期為首飾真空磁控濺射鍍膜生產(chǎn)提供指導�����。

1���、實驗

靶材材質為玫瑰金����,金含量85%����,其余為銅和少量其他合金元素。在真空環(huán)境下將玫瑰金熔煉并連續(xù)鑄造成板坯���,接著進行軋壓���,達到所需厚度后用精軋機校平����,然后用計算機數(shù)字控制技術(CNC)將靶材加工成116mm×58mm×3mm的長方體平板�,表面用600#砂紙拉沙后借助壓框將玫瑰金靶安裝在紫銅背板上,形成間冷靶�。

采用VLD800型真空鍍膜機進行濺射刻蝕試驗,鍍膜腔室本底真空度控制在5×10?3Pa以下�����,工作氣體為99.999%高純氬氣�,濺射工作真空度控制在0.4Pa左右,靶電流0.5~3.0A�,單次濺射時間2~10min。

從靶材加工產(chǎn)生的邊角料中取樣制作金相試樣����,試樣經(jīng)打磨拋光后,采用浸蝕劑(2份鹽酸+1份硝酸+3份甘油)進行浸蝕�。采用LEXTOLS4500型激光共聚焦顯微鏡檢測靶材表面輪廓,采用ThermoApreo2S型掃描電鏡觀察靶材表面形貌����,采用BrukerXflash6I60EDS型能譜儀進行微區(qū)成分分析。

2���、結果與討論

2.1靶電流對輝光放電的影響

先在0.5~3.0A的靶電流范圍內(nèi)對靶材進行試濺射���,觀察靶面濺射狀況。發(fā)現(xiàn)當靶電流為0.5~1.0A時�����,輝光穩(wěn)定��,濺射過程較平穩(wěn)����,如圖1a和圖1b所示。增大靶電流到1.5A時���,濺射過程基本平穩(wěn)��,但靶面局部偶有跳躍的火花�����,即發(fā)生所謂的“打火”現(xiàn)象���。加大靶電流到3.0A時���,濺射數(shù)分鐘后就出現(xiàn)靶材熔穿的情況,如圖1c所示��。

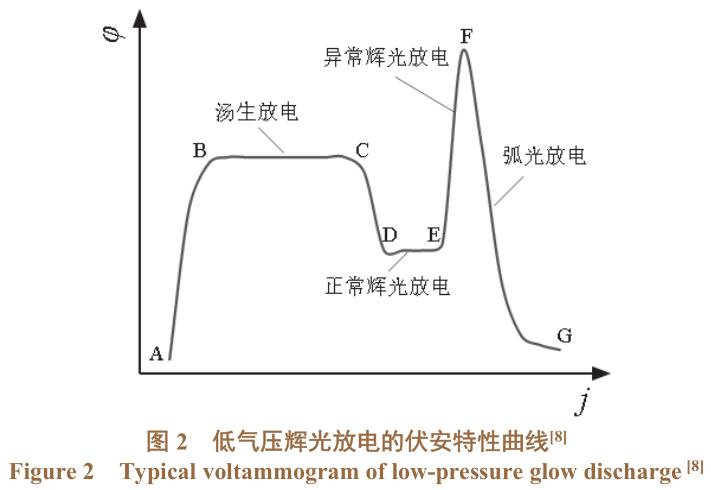

真空鍍膜是在低氣壓下進行的���,圖2示出了濺射過程的輝光放電伏安特性曲線���。當電流密度高于D點對應的值后,眾多電子和原子碰撞�����,導致原子中的軌道電子受激躍遷到高能態(tài)��,而后又衰變到基態(tài)并發(fā)射光子��,大量光子形成輝光����,進入正常輝光區(qū)(對應DE段)����,此時電流與電壓無關�����,即增大電源功率時電壓不變���,電流平穩(wěn)增大,放電自動調整陰極轟擊面積���,電流密度的大小主要與靶材材質和形狀���,以及氣體種類和壓強等因素有關[7]。當轟擊覆蓋整個陰極表面后��,隨著電源功率的進一步增大�����,放電電壓和電流同時增大����,進入異常輝光放電區(qū)(對應EF段)�,此時輝光遍布整個陰極��,離子層已無法向四周擴散��,正離子層向陰極靠攏���,如要提高電流密度�,必須增大陰極壓降�����,使正離子具有更大的能量轟擊陰極�����,使陰極產(chǎn)生更多二次電子[8]�����。當電流密度達到某個值時�,極間電壓驟降,電流劇增����,出現(xiàn)低壓弧光放電(對應FG段)��,相當于極間短路���,放電集中在陰極局部,容易引起靶材熔融燒毀���。由于在正常輝光區(qū)域功率密度不高,濺射效率低��,因此一般選擇異常輝光放電區(qū)進行磁控濺射�����。本工藝的玫瑰金靶材是以壓框緊固的方式安裝在紫銅背板上的����,主要通過紫銅背板來進行冷卻。靶材厚度有限���,在濺射過程中����,隨著刻蝕深度的增大�����,靶材因氬離子高速轟擊而發(fā)熱膨脹,產(chǎn)生拱曲變形��,導致靶材底面與紫銅背板之間的縫隙加大,影響靶材的冷卻����,靶電流達到一定值時����,靶材溫度將快速上升,并在局部產(chǎn)生弧光放電���,導致局部熔融[9]�。

2.2磁場設置對靶面刻蝕行為的影響

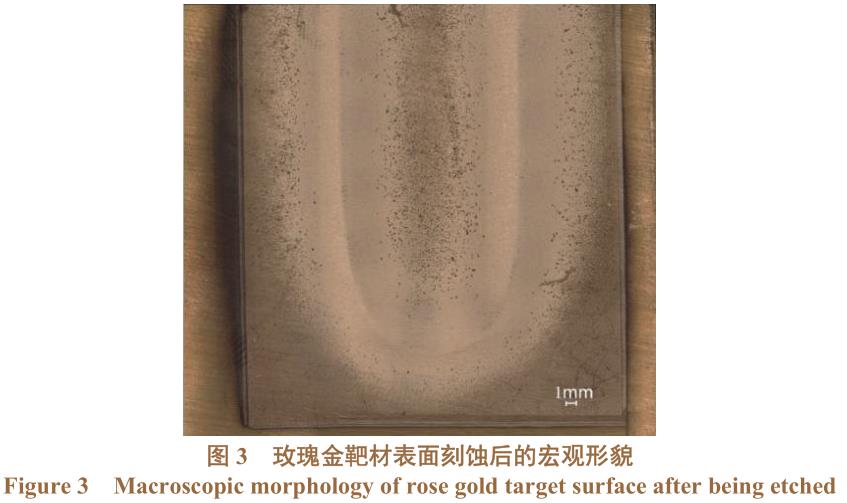

將靶電流設為1.0A���,靶材濺射累計60min后在超景深顯微鏡下觀察其刻蝕區(qū)域形貌���。如圖3所示,刻蝕區(qū)呈現(xiàn)環(huán)形溝槽狀���,表面較明亮�����,而鄰近刻蝕區(qū)的表面較暗�����,出現(xiàn)棕色斑點�����。

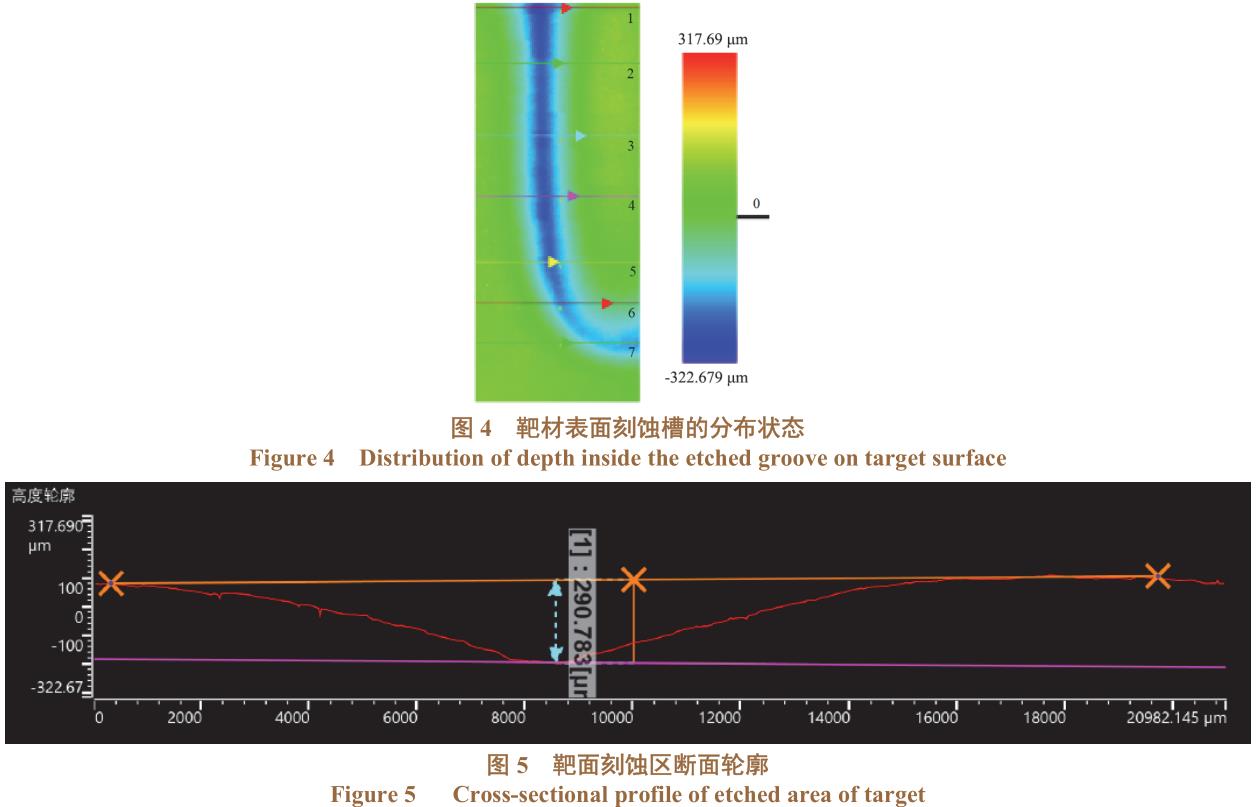

采用激光共聚焦顯微鏡掃描靶材表面部分刻蝕區(qū)域�����,結果如圖4所示����。左圖是靶面刻蝕后法向位置的分布情況����,右圖的顏色標尺對應靶面法向的位置。從中可見�����,靶材表面刻蝕區(qū)域呈藍色,但不同部位的藍色深淺不一��,說明存在刻蝕深度不均勻的現(xiàn)象��。

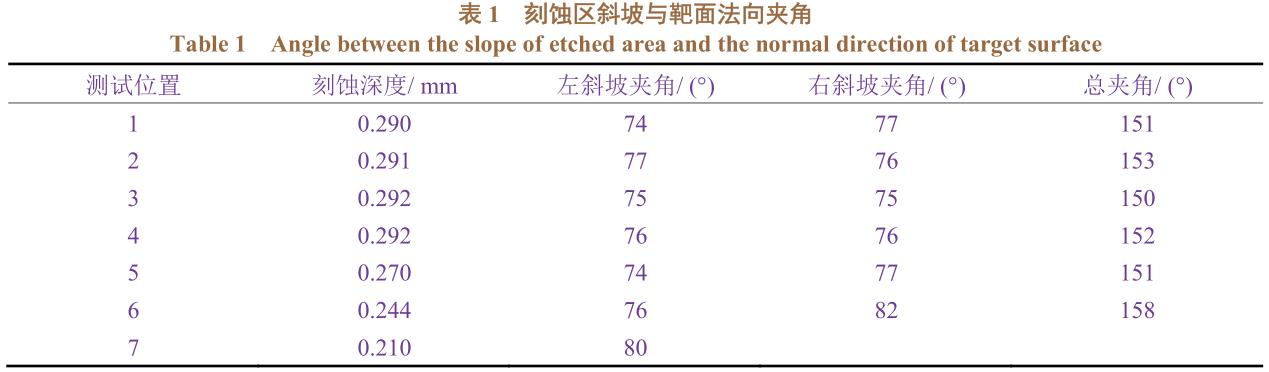

在刻蝕區(qū)域選擇較具代表性的7個位點進行斷面掃描����,發(fā)現(xiàn)刻蝕區(qū)域的斷面輪廓呈現(xiàn)V形槽的形狀(如圖5所示)。表1給出了不同位點的刻蝕深度和斜坡夾角�。從中可知,靠近靶材直線段(對應P1?P4)的刻蝕深度明顯比弧形段(對應P5?P7)更深���。除了靠近靶材端部的弧形段刻蝕區(qū)外����,其余部位的總夾角基本一致����,而且左右兩邊的斜坡夾角差異也較小。靶材的濺射產(chǎn)額與入射粒子的入射角有關��,斜入射的濺射產(chǎn)額高于正入射的濺射產(chǎn)額[2]�。當入射角處于某數(shù)值范圍內(nèi)時,濺射產(chǎn)額達到最大值,入射角過低或過高都不利于濺射產(chǎn)額提高�,特別是當入射角為90°時(即正入射)濺射產(chǎn)額基本為零。從本試驗結果來看���,氬離子轟擊刻蝕靶面的平均入射角為75°~76°��,該角度的刻蝕深度最大�����。

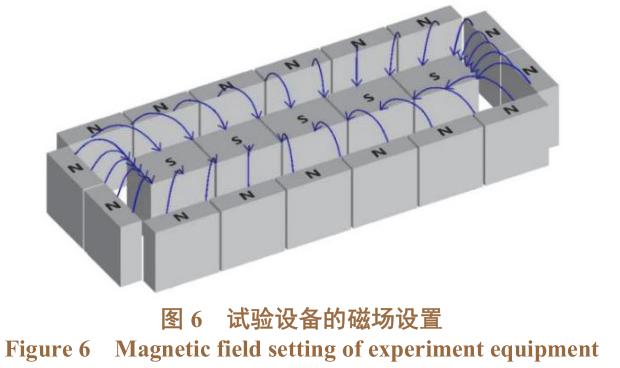

表面刻蝕區(qū)分布與電磁場設置密切相關���。本試驗的磁場設置如圖6所示,水冷槽四周緊密排列著多個永磁鐵塊�,上端為N極,下端為S極��;中心部位也分段設置了多個永磁鐵塊�,上端為S極�����,下端為N極���。如此�����,四周磁鐵與中心磁鐵構成了1個環(huán)形磁場B���,進行濺射作業(yè)時靶材與基材之間施加的電場E則與磁場B共同構成電磁場���。

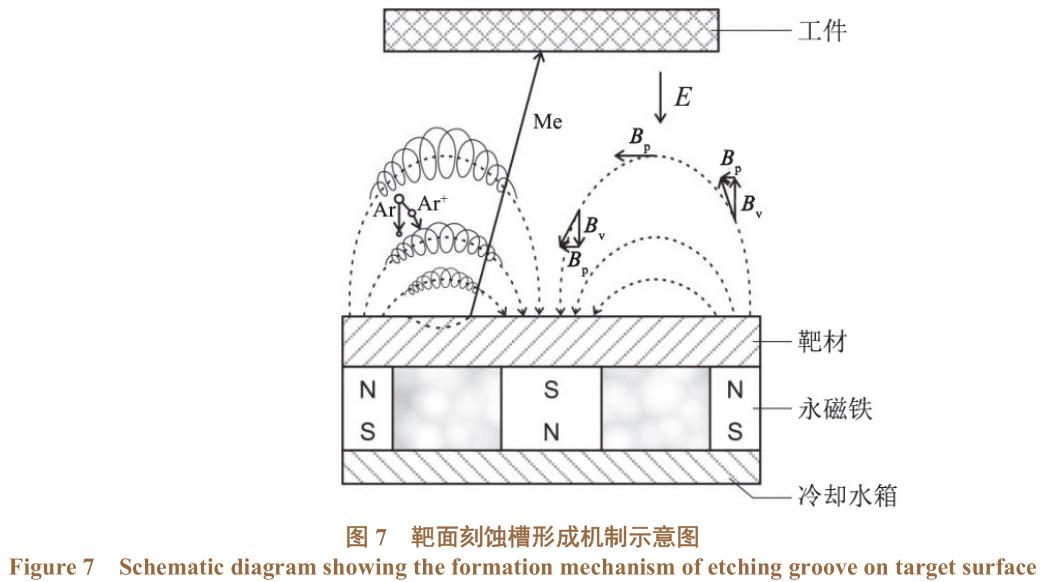

輝光放電會形成氬等離子體,其中的氬離子在電場作用下向陰極靶材移動���,穿過陰極暗區(qū)時得到加速���,轟擊靶材,濺射出靶材原子和二次電子����。根據(jù)磁控放電原理,靶材表面的磁場強度可分解為平行于電場和垂直于電場兩個矢量的分強度�����,分別用Bp和Bv表示����。Bp與電場E形成正交電磁場�����,電子在正交電磁場中受到洛倫茲力F的作用��,即F=q(E+v×B)���,其中B為磁場強度,E為電場強度�,q為電子電量,v為電子運動速度����。如圖7所示,二次電子被洛倫茲力束縛在靶材表面做輪擺線運動��,即一邊做圓周運動�����,一邊做切割磁力線的飄移運動�����,增加了電子與氣體原子的碰撞概率�����,使氬原子離化率提高�����,在電場作用下返回靶表面進行濺射的氬離子密度增大����,濺射速率隨之提高[10-11]。濺射出來的中性原子則不受電磁場的約束���,而向基體遷移��,最后在基體表面沉積成膜�����。

由于靶面不同部位的磁力線分布不同��,靠近磁鐵的磁力線密集����,遠離磁鐵的磁力線稀疏。電子做擺線運動時�,其回旋半徑R與磁場強度B呈反比,即R=mv/(qB)��,其中m為電子質量��。但電子在磁力線密集區(qū)時回旋半徑小��,運行路程短�����,與氣體碰撞的作用較弱����,氬離子產(chǎn)生的概率及其能量都較小,使該處對靶材的刻蝕深度較淺����。在電子從磁力線密集區(qū)運動到稀疏區(qū)的過程中,電子的回旋半徑逐漸增大��,運動路程加長�����,與氣體碰撞產(chǎn)生氬離子的概率也增大��;同時氬離子在電場作用下加速飛向靶材的飛行距離加大��,其到達靶面時獲得的能量也更大��,于是靶材表面被刻蝕的深度逐漸加大���。當電子運動到磁力線最高點時���,回旋半徑R及平行于電場的磁場分強度Bp均達到最大值,對電子的約束力也最強����。電子集中在此區(qū)域,與氬原子碰撞概率及形成的氬離子密度最大��,對靶材的刻蝕作用也最強����。正是由于電子在正交電磁場的運動特點,靶材表面才形成了V形刻蝕溝槽����。

當刻蝕區(qū)域接近靶材兩端時�,刻蝕深度減小���。這是因為本試驗中的矩形平面靶磁場存在端部效應��,端部的磁場相比于中間部位更強����,造成端部氬離子對靶面的刻蝕作用較小�,刻蝕深度也就淺一些。

2.3功率密度對刻蝕區(qū)形貌的影響

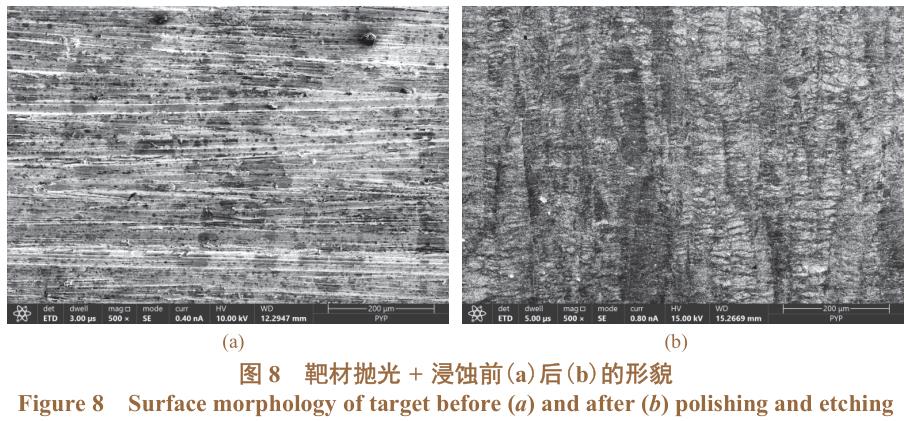

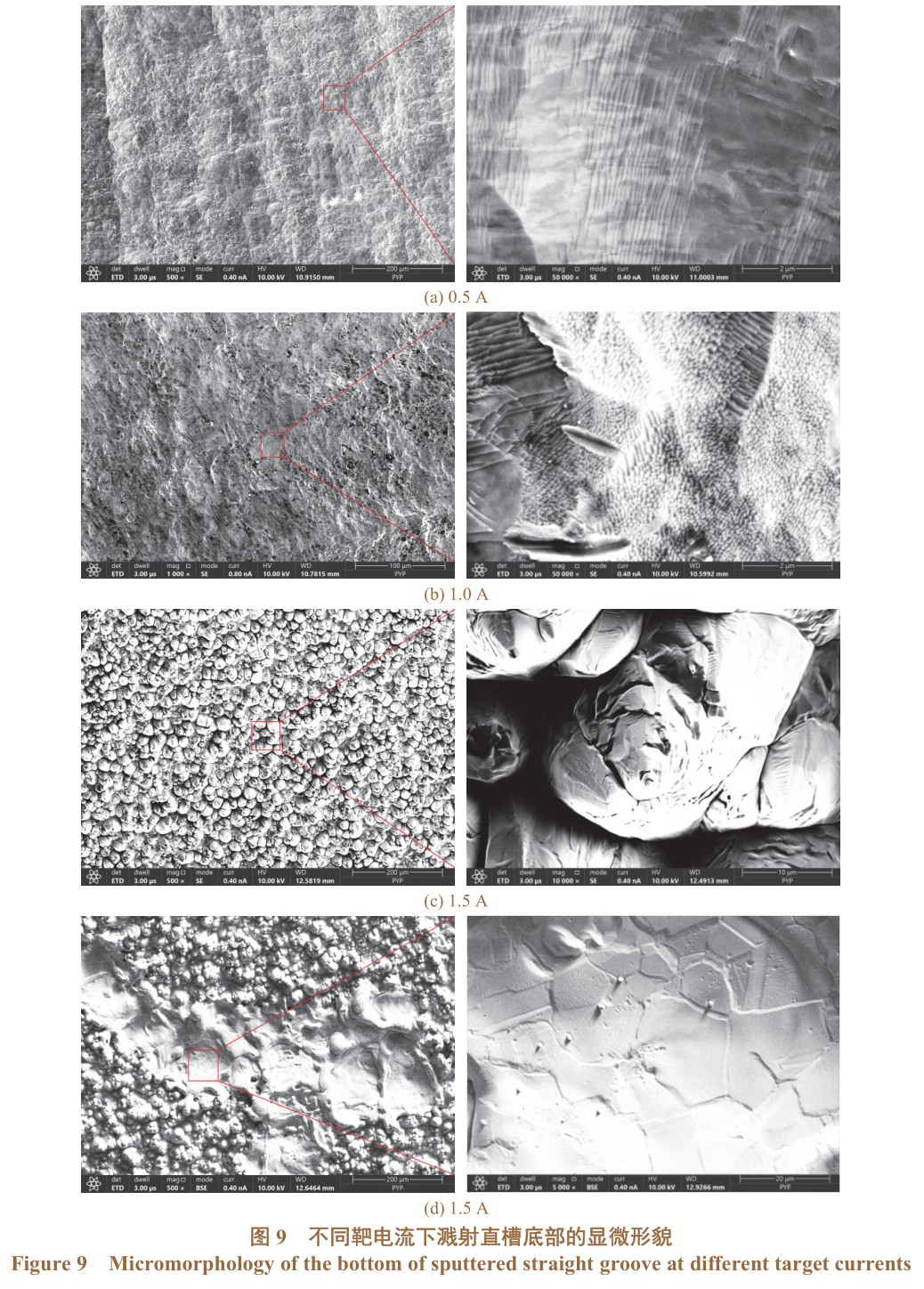

圖8所示為靶材表面的初始形貌與拋光+浸蝕后的形貌��。由于經(jīng)過拉沙處理��,靶材表面明顯可見砂痕�,沙面總體均勻;另外由于靶材經(jīng)過軋壓處理��,因此呈現(xiàn)典型的{011}<211>織構��。圖9是靶材經(jīng)不同靶電流濺射后刻蝕槽底部的微觀形貌���。

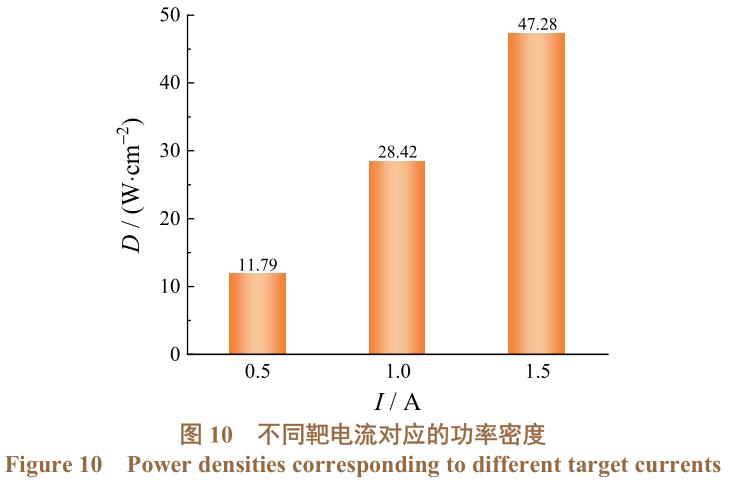

采用激光共聚焦顯微鏡檢測刻蝕區(qū)的表面積S�,再根據(jù)濺射過程中的靶電流I及相應的靶電壓U����,按照功率密度D=IU/S計算出不同靶電流時的功率密度��,結果如圖10所示。隨著靶電流的增大�,作用在刻蝕區(qū)的功率密度增大。

當靶電流為0.5A時����,功率密度低(約12W/cm2),靶面溫升小��,其表面基本保持著最初的晶粒取向�����,靶面粒子以碰撞濺射方式脫離����,在高倍下可見大量的階梯狀直線條紋(見圖9a)。這說明氬離子轟擊靶面時�,靶材粒子會優(yōu)先沿著某個晶面逐層濺射出來。靶電流增大到1.0A時��,功率密度增大到28W/cm2左右��,氬離子碰撞濺射的強度和頻次增大,靶面溫度上升���,使擇優(yōu)取向的晶粒逐步發(fā)生再結晶�,形成不同取向的多晶結構�,階梯狀直線條紋更加清晰(見圖9b),并且不同取向的晶粒經(jīng)濺射后���,它們的顯微形貌有明顯差異����。增大靶電流到1.5A時對應的功率密度為47W/cm2�����,刻蝕槽底部表面呈現(xiàn)密集的乳突狀形貌����,乳突間存在空隙,乳突頂面存在臺階紋(見圖9c)��;局部還出現(xiàn)一些光滑的凹狀斑�����,在高倍下看呈典型的等軸狀晶粒形貌(見圖9d),這些部位與偶發(fā)的弧光放電位置有較好的對應性����,說明靶面離子的濺射方式發(fā)生了改變。靶電流的提高增大了功率密度��,氬離子撞擊靶面的頻次與動能隨之增加����,引起靶面溫度明顯升高����,刻蝕區(qū)域內(nèi)的靶面發(fā)生充分的再結晶,晶界被優(yōu)先濺射��,晶界處的原子和離子快速離開�,沿著晶界向晶內(nèi)逐漸擴展而形成乳突狀的形貌。同時��,功率密度提高為靶面電子和原子的熱發(fā)射脫靶創(chuàng)造了條件[12-13]��,電子會在晶界���、缺陷等低逸出功區(qū)域發(fā)生明顯的聚集性逸出�����,引起弧光放電����,并由此產(chǎn)生了高密度等離子體,使局部靶面瞬間被加熱到極高溫度而熔化��、蒸發(fā)甚至噴射�����,形成整平效果��,在碰撞濺射和熱發(fā)射的聯(lián)合作用下�,在晶界、亞晶界等部位的粒子優(yōu)先脫離�����,使該區(qū)呈現(xiàn)出等軸晶粒����。如果靶材的冷卻效果不佳時,或進一步提高靶電流,則弧光放電的程度加強����,使該區(qū)溫度激增,直至引起靶材被熔穿��,圖1c所示靶電流為3.0A時的實驗結果即驗證了這點�。

3、結論

1)試驗矩形平面靶在靶電流為0.5~1.0A時��,輝光穩(wěn)定���,濺射過程較平穩(wěn);靶電流為1.5A時����,偶有弧光放電現(xiàn)象發(fā)生;靶電流為3.0A時���,在短時間內(nèi)就出現(xiàn)靶材熔穿的問題����。

2)電子在正交電磁場的運動特點導致靶材表面形成了V形刻蝕溝槽�����,刻蝕區(qū)斜坡與靶面法向夾角平均為75°~76°。靶座的磁場布置存在端部效應�,使刻蝕槽的深度分布不均。

3)功率密度為12~28W/cm2時����,靶材粒子會優(yōu)先沿著某個晶面逐層濺射出來,形成階梯狀直線條紋����;隨著功率密度提高,階梯狀直線條紋更加清晰���;功率密度為47W/cm2時���,靶面層晶界被優(yōu)先濺射,形成乳突狀顯微形貌���,并在局部呈現(xiàn)等軸晶粒���。

參考文獻:

[1]WANG H M, LIU X M, ZHANG Z Q.Approaches for electroplating sludge treatment and disposal technology: reduction, pretreatment and reuse [J].Journal of Environmental Management, 2024, 349: 119535.

[2]WEI J J, SHI P L, CUI G N, et al.Analysis of soil pollution characteristics and influencing factors based on ten electroplating enterprises [J].Environmental Pollution, 2023, 337: 122562.

[3]NAVIN?EK B, PANJAN P, MILO?EV I.PVD coatings as an environmentally clean alternative to electroplating and electroless processes [J].Surface and Coatings Technology, 1999, 116/117/118/119: 476-487.

[4]ARENAS M A, CONDE A, GARCíA I, et al.PVD hard coatings on ceramic tiles for aesthetic applications: surface characterisation and corrosion properties [J].Ceramics International, 2022, 48 (15): 21794-21802.

[5]NAKANO T, SAITOU Y, OYA K.Transient evolution of the target erosion profile during magnetron sputtering: dependence on gas pressure and magnetic configuration [J].Surface and Coatings Technology, 2017, 326 (Part B): 436-442.

[6]STRIJCKMANS K, DEPLA D.Modeling target erosion during reactive sputtering [J].Applied Surface Science, 2015, 331: 185-192.

[7]KELLY P J, ARNELL R D.Magnetron sputtering: a review of recent developments and applications [J].Vacuum, 2000, 56 (3): 159-172.

[8]方應翠, 沈杰, 解志強.真空鍍膜原理與技術[M].北京: 科學出版社, 2014.

FANG Y C, SHEN J, XIE Z Q.Principle and Technology of Vacuum Coating [M].Beijing: Science Press, 2014.

[9]OMAR A A, KASHAPOV N F, LUCHKIN A G, et al.Effect of cooling system design on the heat dissipation of the magnetron sensitive components with rectangular target during sputtering by Ar+ [J].Results in Engineering, 2022, 16: 100696.

[10] AN Q R, LI J, FANG H S.Copper target erosion during unbalanced magnetron sputtering under different electromagnetic field [J].Surface and Coatings Technology, 2024, 477: 130360.

[11] 甄淑穎, 陳倪嬌, 唐光澤, 等.磁控濺射銅靶材的刻蝕行為[J].金屬熱處理, 2013, 38 (2): 99-102.

ZENG S Y, CHEN N J, TANG G Z, et al.Etched behavior of Cu target in magnetron sputtering [J].Heat Treatment of Metals, 2013, 38 (2): 99-102.

[12] 楊超, 郝娟, 蔣百靈, 等.磁控濺射 Ti 靶表面粒子濺射模式的機制研究[J].稀有金屬材料與工程, 2022, 51 (9): 3276-3281.

YANG C, HAO J, JIANG B L, et al.Mechanism of sputtering mode of surface particles in magnetron sputtering with Ti target [J].Rare Metal Materials and Engineering, 2022, 51 (9): 3276-3281.

[13] BLEYKHER G A, BORDULEVA A O, KRIVOBOKOV V P, et al.Evaporation factor in productivity increase of hot target magnetron sputtering systems [J].Vacuum, 2016, 132: 62-69.

相關鏈接