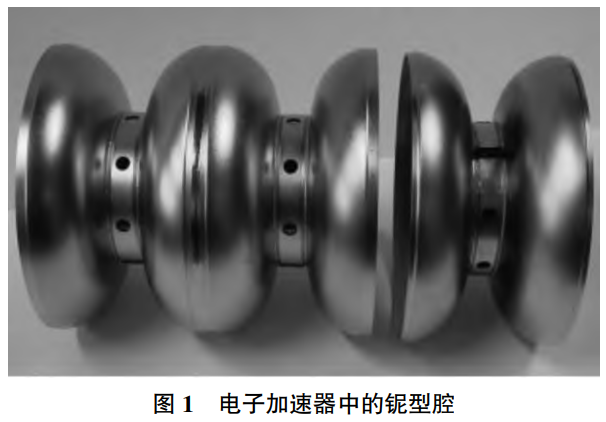

飽和蒸氣壓低���、高熔點�、穩(wěn)定的化學性質(zhì)、冷加工變形能力強等都是金屬鈮具備的優(yōu)秀性能�����,同時��,純

鈮��、鈮鈦合金�、鈮錫合金等具有良好的超導性能�,而高純鈮正被用于超導加速器,以及超導諧振腔體等[1]

����。

濺射是制備薄膜材料的主要技術(shù)之一:帶電粒子轟擊固體材料表面時,發(fā)生表面原子碰撞并產(chǎn)生能量和

動量的轉(zhuǎn)移�,使被轟擊材料原子從表面逸出并淀積在襯底上,被轟擊的固體是濺射法制備沉積薄膜的原材料

�,一般被稱為濺射靶材。平面鈮靶材主要用于鍍膜行業(yè)��,通過高能粒子撞擊具有高純度的靶材平面���,按物理

過程撞擊出原子����,同時向濺射腔室通入氣體,與濺射撞擊出的靶材原子反應(yīng)�,形成鍍膜材料,并最終沉積在

襯底材料上�����,形成具有一定特性的薄膜���。濺射靶材要求均勻的組分��,合格的顆粒尺寸和具體的結(jié)晶學取向��,

對濺射靶材的高要求均是為了在整個襯底上獲得均勻的薄膜沉積速率�。

近年來��,隨著鍍膜行業(yè)的快速發(fā)展�����,中國已經(jīng)逐漸成為世界上靶材最大的需求及使用地之一[2]���。19 世

紀40 年代����,Grove 在實驗室發(fā)現(xiàn)陰極濺射現(xiàn)象,濺射技術(shù)就一直處于不斷地改進之中����,但由于當時實驗條

件限制,對濺射機理的認識長期處于模糊狀態(tài)����,所以技術(shù)發(fā)展極為緩慢[3]�。直到 1970 年前后,才出現(xiàn)適

用于工業(yè)應(yīng)用的磁控濺射技術(shù)[4]�。而 Chapin 在 1974 年發(fā)明了適用于工業(yè)應(yīng)用的平面磁控濺射靶后,濺

射技術(shù)才從實驗室真正地進入工業(yè)化生產(chǎn)中[5]����。作為濺射技術(shù)的基本組成部分,濺射靶材的制備技術(shù)也隨

著濺射技術(shù)及設(shè)備的改進與發(fā)展而得到了長足發(fā)展[6]����。濺射靶材因其應(yīng)用性較強,因此對技術(shù)要求較高[7]

����。

濺射鈮管靶用高純鈮材料是產(chǎn)業(yè)關(guān)聯(lián)度較大的新材料[8]��。高品質(zhì)的高純鈮材對其他許多高科技領(lǐng)域也

有著重要的影響[9]?��,F(xiàn)階段,電子束真空熔煉是一種被廣泛使用的提高鈮鑄錠純度的有效方式[10]����。在工

業(yè)使用中,能夠很好的對蒸氣壓高的難熔金屬進行提純�,其設(shè)備是應(yīng)用高能量電子形成的電子束對需要熔煉

的金屬進行轟擊,電子束產(chǎn)生的高溫會讓金屬熔化�����,整個熔化過程都是在真空氣氛下進行的�,真空環(huán)境有利

于非金屬、金屬雜質(zhì)的揮發(fā)���,能夠取得較好的提純效果[11-12]���。如圖1所示。

為了滿足國內(nèi)濺射靶材用高純鈮材的巨大需求���,提高高純鈮材品質(zhì)穩(wěn)定性�,進一步降低濺射靶材鈮的工

程化應(yīng)用成本,文章通過選擇優(yōu)質(zhì)鈮條為原料���,進行多次電子束熔煉提純獲得高純度��、大規(guī)格的鈮鑄錠���,研

究了不同雜質(zhì)元素在鈮錠軸向分布情況,結(jié)合蒸發(fā)-溫度規(guī)律分析鈮錠雜質(zhì)去除機制�����。

1����、實驗方法

1.1 高純鈮鑄錠制備

原料為尺寸 25mm×25mm×500mm 的燒結(jié)鈮條�。采用鈮絲捆綁的方式制備熔煉電極,以防焊接過程存在

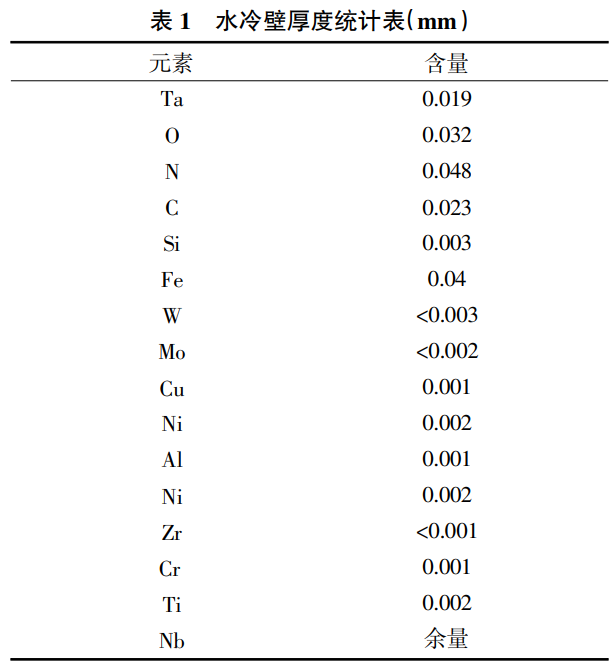

的污染��。原料鈮條如圖 2 所示���,原料鈮條的化學成分如表 1 所示�����。

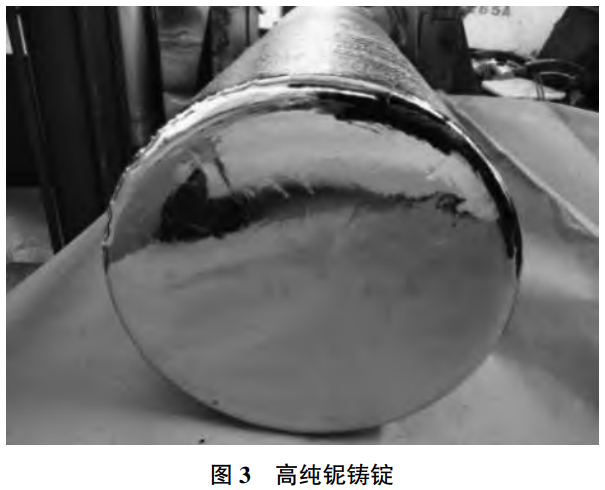

實驗在 500kW 電子束熔煉爐中進行����,電子槍室真空度達到 6×10-3Pa,熔煉室真空約為 5×10-2Pa��。

通過電子束 3 次熔煉�,得到直徑 300mm 的鈮鑄錠,如圖 3 所示�����。1.2 檢驗方法低倍組織樣在鑄錠上部切

取 300mm×10mm 鈮圓片���,表面經(jīng)機加工后進行酸洗腐蝕��?����;瘜W成分樣在鈮錠的上����、中、下三處分別取樣�,O

、N�����、H 元素采用惰氣熔融-熱導/紅外法檢測����,C 元素采用高頻燃燒-紅外吸收法進行檢測,金屬元素分析采

用輝光放電質(zhì)譜法(GDMS 法)����。

2、結(jié)果與討論

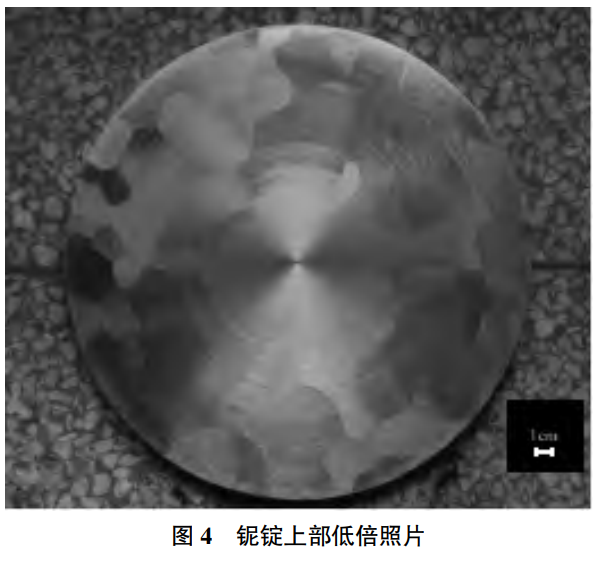

2.1 鈮錠低倍金相組織

鈮錠上部的低倍金相如圖 4 所示�,無偏析、裂紋��、孔洞等嚴重缺陷區(qū)���,而鈮錠晶粒比較粗大,且沿徑

向越靠近中心�����,晶粒尺寸越大���,邊緣晶粒尺寸相對較小����。在整個電子束熔煉過程中,鑄錠的中間區(qū)域是熔池

����,且該位置的溫度是整體溫度最高的區(qū)域,溫度高有利于晶粒的形核與快速長大�,鑄錠中心區(qū)域的熔池冷卻

最慢,且維持熔融狀態(tài)的時間最長����,晶粒有充足的時間長大,而鈮鑄錠邊部由于受到水冷銅坩堝冷卻作用��,

溫度低�����,冷卻速度快�����,抑制了晶粒的長大,因此晶粒尺寸較小�。

2.2 鈮錠間隙元素分析

鈮錠當中既含有 O、N�����、H��、C 等間隙雜質(zhì)元素���,同時也含有 Fe���、Si、Mo�����、Ta�、W、Zr 等非間隙雜質(zhì)元

素���。

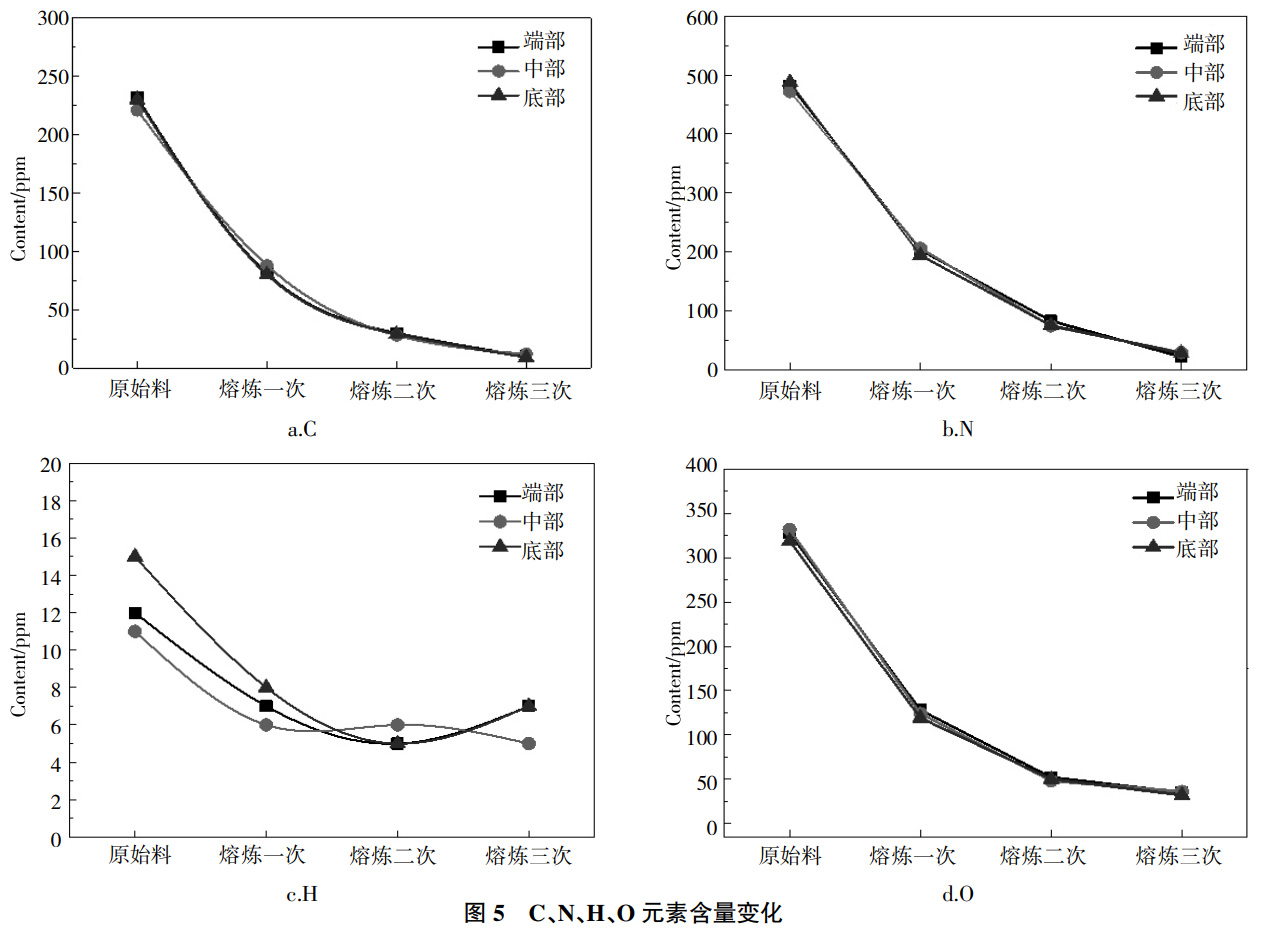

整個熔煉過程中�����,雜質(zhì)元素在鈮鑄錠當中的分布并不均勻��,本次實驗分別從鈮錠端部�����、中部�,以及底部

取樣�,對同一鈮錠不同位置取樣結(jié)果進行分析。由圖 5(a)���、(b)��、(c)�����、(d)能夠看出�,C��、N�����、O 三

種元素在第一次電子束熔煉后,含量出現(xiàn)急劇下降���,且隨著熔煉次數(shù)的增加����,在第二次熔煉后�����,含量繼續(xù)下

降���,因此����,應(yīng)用電子束真空熔煉的方法對鈮鑄錠當中的 C�����、O�、N 具有非常明顯的脫除效果。而原料本身 H

的含量較少�����,H 的含量經(jīng)過電子束熔煉后有所下降,但是下降趨勢不明顯���。通過對鈮錠端部、中部����、底部取

樣結(jié)果進行比較發(fā)現(xiàn),C����、N、H�、O 四種元素在鈮錠軸向分布當中,含量差異不大����,不同取樣位置的C、N��、H

�、O 含量并沒有明顯的差距。

圖 5 顯示出經(jīng)過多次的電子束熔煉后�,鈮鑄錠當中的間隙元素含量明顯與熔煉次數(shù)相關(guān),且隨著熔煉

次數(shù)的增多�����,含量越低,間隙元素的去除效果越好���。間隙元素在鈮金屬液中一般是以分子狀態(tài)存在的���,隨著

熔煉時間的逐漸增加會讓間隙元素逐漸地蒸發(fā)去除。鈮鑄錠當中的一部分 O 元素能夠隨著熔池中夾雜物的

上浮一同去除����,另一部分 O 元素能夠通過與其他間隙元素反應(yīng),如 H�����、O 等生成氣體揮發(fā)物而被去除�。氧

氫元素含量的降低,可提高鈮材的導電性能和防止材料開裂��。C 元素與 O 元素共同去除����,如式(1):

當鈮錠中 C 元素含量較少時,也會有少量氫脫氧發(fā)生���,如式(2):

而 C 的去除主要與 O 元素相關(guān)�。此外,在本次實驗中還發(fā)現(xiàn)����,鈮錠熔煉過程中��,真空氣氛中 C 元素

濃度也將降低金屬的精煉效率���,故采用無油泵作為真空抽吸系統(tǒng)�,也是提高難熔金屬雜質(zhì)元素 C 的精煉效

率的有效途徑��。

2.3 鈮錠非間隙元素去除機制

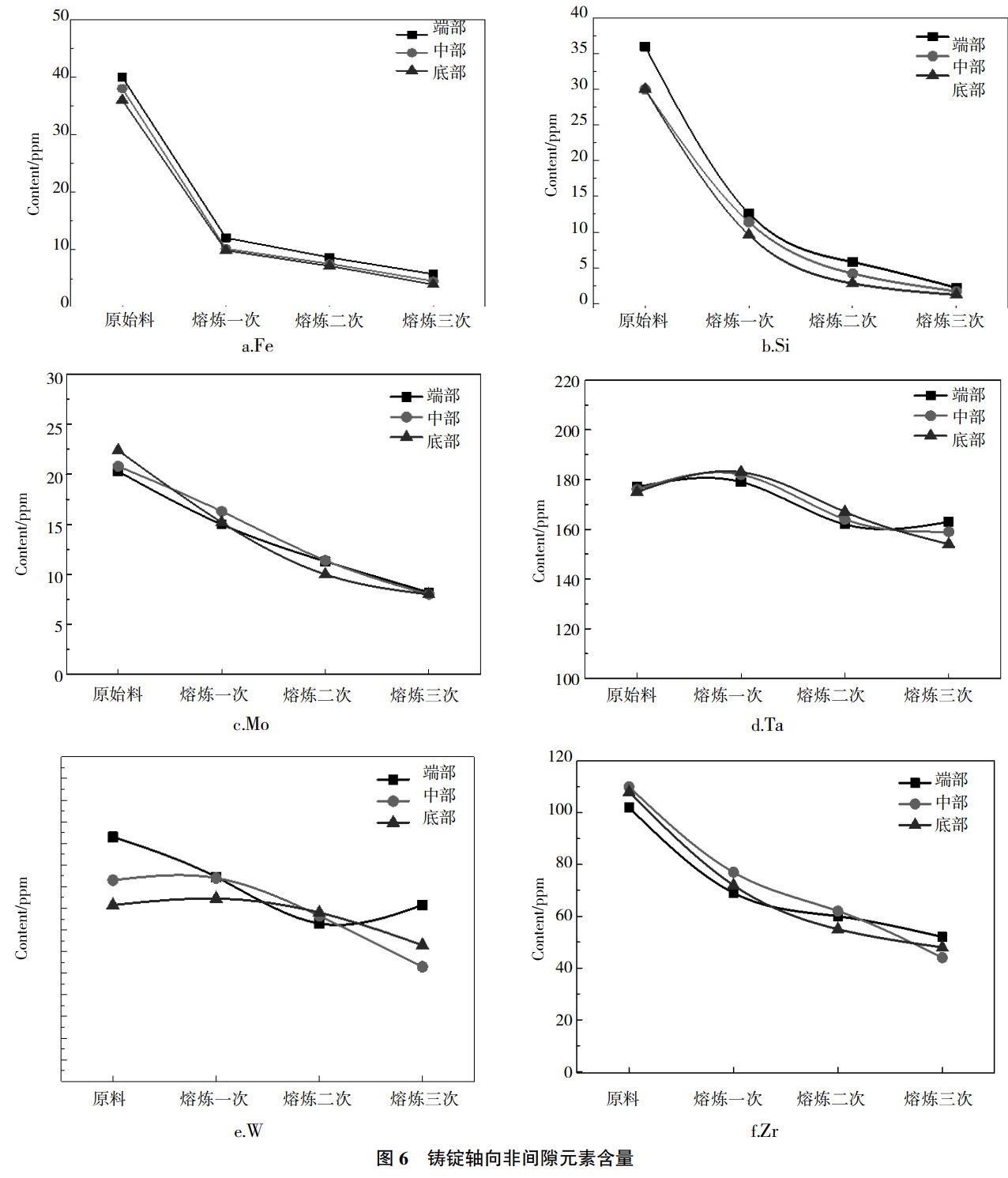

對原料鈮進行 3 次熔煉�,每次均對原料、鈮錠端部�����,鈮錠中部����、鈮錠底部取樣,進行成分分析����,結(jié)果

如圖 6所示���,在電子束熔煉過程結(jié)束后,原始料當中的非間隙雜質(zhì)含量出現(xiàn)較為明顯的變化�,多次的電子束

熔煉具有一定的提純效果,能夠得到比原始料雜質(zhì)含量更低的鈮錠��。

圖 5(a)�����、(b)���、(c)����、(d)�����、(

e)����、(f)中列出鈮鑄錠當中 Zr����、Ta�����、Mo���、Si��、Fe、W 元素含量的具體變化����,每種雜質(zhì)元素的具體含量變

化均不相同,按照具體趨勢可將雜質(zhì)分為 3 類:

第一類雜質(zhì)元素在熔煉過程中�,雜質(zhì)元素含量未發(fā)生明顯的變化或者發(fā)生的變化較小,如元素 Ta���、W

熔煉前后雜質(zhì)含量變化很小�。原始料中 Ta���、W 元素含量與熔煉三次后元素含量基本沒有差別�,整個電子束

熔煉過程并沒有讓元素含量發(fā)生顯著變化;端面����,中間以及底部三個點的元素含量也顯示,Ta����、W 元素在軸

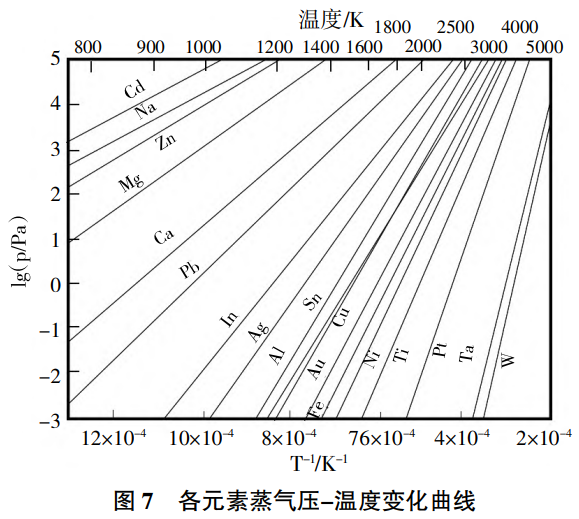

向的分布并沒有明顯的差距。如圖 7 各元素蒸氣壓 - 溫度變化曲線圖能夠看出���,Ta���、W 的蒸氣壓與 Nb 元

素最為接近,很難利用蒸發(fā)脫除����,想要進一步減少鈮錠當中 Ta、W 的含量�,應(yīng)在制備原料時應(yīng)用化學方法

將 Ta、W 的含量降至最低��。

第二類雜質(zhì)元素經(jīng)過電子束熔煉后����,元素含量減少�,有著較為明顯的脫除效果�����,但是在鈮錠軸向分布并

沒有明顯變化�。例如,元素 Mo����、Zr,Mo�����、Zr 元素含量經(jīng)過電子束熔煉降至 100ppm 以下���。

第三類雜質(zhì)元素經(jīng)過熔煉后在鈮錠軸向上分布具有明顯差異,端部元素含量高于鑄錠中部以及鑄錠底部

��,且經(jīng)過熔煉過程�,元素含量與原始料相比出現(xiàn)明顯的降低。當雜質(zhì)元素的飽和蒸氣壓遠大于熔體鈮元素的

蒸氣壓時��,其在真空環(huán)境中更易以氣體形式從熔體中揮發(fā)出去,達到提純目的����。例如,Si�����、Fe 等元素��,這

兩種元素由于凝固過程作用會匯聚到鑄錠的頂部��。

不同元素在具體蒸氣壓和溫度下應(yīng)該符合克勞修斯-克萊普朗方程式����,如式(3):

式中:Vg 為蒸發(fā)后

的體積;Vl為 1mol 液體體積�;L為已經(jīng)吸收的蒸發(fā)潛熱。由式(3)變形���,可得式(4)(5):

式中:D 為常數(shù)�����,根據(jù)公式及相關(guān)文獻可以對各元素的蒸氣壓-溫度曲線進行繪制���。其中 W 元素的蒸氣

壓最低�����,且 Nb 的蒸氣壓高于 W 與 Ta�。Mo 與 Zr 的蒸氣壓略比鈮高�����,Nb 與 Fe�,Si 兩種元素蒸氣壓差值

大,且雜質(zhì)元素的脫除是符合蒸氣壓差規(guī)律的�。

3、結(jié)論

首先���,電子束熔煉后�����,鈮錠表面晶粒組織粗大;鈮錠當中的雜質(zhì)含量明顯降低���,其中間隙元素 C���、N�、O

的含量隨著熔煉次數(shù)的增加有明顯降低�����,O 元素主要通過與碳��、氫反應(yīng)時生成氣態(tài)揮發(fā)產(chǎn)物而去除�����。H 元素

的含量在熔煉前后變化并不大���。熔煉后��,在鑄錠軸向取點檢驗 C����、H����、O、N 元素含量���,四種間隙元素在軸向

含量變化不大�。

其次,根據(jù)熱力學相應(yīng)的規(guī)律得知�,雜質(zhì)元素的飽和蒸氣壓越高,則更易被通過揮發(fā)行為脫除�����,本實驗

結(jié)果也符合這一規(guī)律��。本實驗利用飽和蒸氣壓差的方式對鈮鑄錠中含有的雜質(zhì)進行提純是切實有效的可行方

式���。根據(jù)動力學理論��,雜質(zhì)元素主要可根據(jù)蒸氣壓差法分為 3 類���,第一類為蒸氣壓比鈮元素小的元素,例

如���,W及 Ta 元素���,這類元素通常含量在熔煉過程中沒有明顯變化;第二類元素是蒸氣壓比鈮元素略高的元

素,這類元素有 Zr 及 Mo���,這兩種元素通過電子束熔煉能夠起到良好的脫除效果,但是雜質(zhì)元素含量在鑄

錠軸向分布上并沒有明顯的含量差異����;第三類是蒸氣壓比鈮元素大的元素,這類元素有 Fe 和 Si�����,這類元

素由于具有較大的蒸氣壓���,會聚集于鈮鑄錠的上端�,且會在水冷銅坩堝的定向凝固作用下出現(xiàn)明顯的宏觀成

分含量偏差�。

參考文獻

[1]Baron M,Takken A���,Yashchin E��,et al.Modeling and Forecasting of Defect -Limited

Yield in Semiconductor Manufacturing[J].IEEE Transactions on Semiconductor Manufacturing���,

2008,21

(4):614-624.

[2]王國棟���,王艷��,李高林����,等.濺射用優(yōu)質(zhì)鈮靶材的制備[J].稀有金屬材料與工程,2008����,37(S4

):533-536.

[3]周鴻奎.國內(nèi)濺射靶材發(fā)展與應(yīng)用[C].//廣東省真空學會.2012 年廣東省真空學會學術(shù)年會論文

集,2012:34-40.

[4]遲偉光��,張鳳戈����,王鐵軍,等.濺射靶材的應(yīng)用及發(fā)展前景[J].新材料產(chǎn)業(yè)����,2010(11):6-

11.

[5]MingWei W,YanChi C.The Sintering Trajectory and Electrical Properties ofNiobium

Doped Titania Sputtering Targets[J].Journal of theAmericanCeramic Society��,2014�,98(1):

163-170.

[6]Michaluk A C .Correlating discrete orientation and grain size to the sputter

deposition properties of tantalum[J].Journal of ElectronicMaterials,2002,31(1):2-9.

[7]王德志.圓平面磁控濺射靶的優(yōu)化研究[D].沈陽:東北大學���,2011.

[8]李晶���,安耿��,黨曉明���,等.一種鉬鈮合金靶材板的制備方法:CN201410840759.0[P].2015-04-

29.

[9]董亭義���,萬小勇,章程����,等.磁控濺射鈦靶材的發(fā)展概述[J].金屬功能材料,2017���,24(5):

57-62.

[10]陳海峰���,薛瑩潔.國內(nèi)外磁控濺射靶材的研究進展[J].表面技術(shù),2016���,45(10):56-63.

[11]馬運柱�,劉業(yè),劉文勝����,等.電子束端面熔煉法制備高純鎢的研究[J].材料科學與工藝,2014

�����,22(1):30-35.

[12]頡維平����,陳林,李明陽��,等.射頻超導腔用大晶粒高純鈮片的研制[C].//中國工程院化工.冶金

與材料工程學部第九屆學術(shù)會議論文集����,2012:967-971.

相關(guān)鏈接