引言

物理氣相沉積技術(shù)(PhysicalVaporDeposition���,PVD),具有相對(duì)較低的工藝溫度���,沉積過(guò)程便于控制��,制備出的涂層性能優(yōu)異(均勻性高�、殘余應(yīng)力小)和易于工業(yè)化應(yīng)用等優(yōu)點(diǎn)��,在耐腐蝕涂層����、超硬涂層、光學(xué)涂層�����、耐摩擦涂層以及復(fù)合多層涂層的制備等領(lǐng)域都得到廣泛的應(yīng)用[1-6]���,因此越來(lái)越受到研究者的關(guān)注[7]�。PVD技術(shù)主要包括蒸鍍技術(shù)���、陰極電弧離子鍍技術(shù)和磁控濺射技術(shù)�����。其中陰極電弧離子鍍技術(shù)具有沉積速率高以及靶材粒子離化率高的優(yōu)勢(shì),但在加工過(guò)程中不可避免地會(huì)產(chǎn)生金屬液滴,影響了涂層的致密程度[8]�。蒸鍍技術(shù)的優(yōu)勢(shì)在于加工成本低,制備出的涂層純度較高�,但其缺點(diǎn)在于加工過(guò)程中粒子能量較低,制備出的涂層與基體結(jié)合較差��。相比于以上兩種技術(shù)���,磁控濺射技術(shù)由于其加工過(guò)程中粒子能量易于調(diào)控���,制備出的涂層致密、均勻性高在現(xiàn)代裝備制造業(yè)中獲得了廣泛的應(yīng)用����。

近些年來(lái)磁控濺射技術(shù)發(fā)展迅猛,產(chǎn)生了諸如直流磁控濺射(DCMS)���、高功率脈沖磁控濺射技術(shù)(HiPIMS)等新技術(shù)��,但涂層沉積速率較低[9-11]制約了磁控濺射規(guī)?����;瘧?yīng)用����。例如,采用DCMS技術(shù)沉積金屬涂層的速率約為10nm/s[12]��,對(duì)于復(fù)合成分涂層���,尤其是氧化物涂層�����,其沉積速率甚至更低[13-15]���。由于磁控濺射過(guò)程中靶材表面的濺射是產(chǎn)生涂層粒子的主要機(jī)制,且濺射強(qiáng)度與放電功率成正比���,放電功率受到電源����、磁場(chǎng)強(qiáng)度和冷卻系統(tǒng)等設(shè)備本身的限制����,僅依靠提高放電功率來(lái)提升涂層沉積速率,其效果非常有限����。

最近的研究表明�,當(dāng)靶材表面[16–22]上發(fā)生濺射作用時(shí)����,還出現(xiàn)了蒸發(fā)或升華�����,涂層的沉積速率可能會(huì)顯著增加1~2個(gè)數(shù)量級(jí)�����。與濺射作用不同��,只有在靶材表面溫度極高的情況下�,才會(huì)出現(xiàn)靶材原子的蒸發(fā)或升華。靶材蒸發(fā)速率隨著溫度的升高而幾乎呈指數(shù)增長(zhǎng)��,從這個(gè)角度看���,如果能夠?yàn)R射液態(tài)靶材���,磁控濺射的涂層沉積速率將獲得極大提高�。液態(tài)靶材磁控濺射技術(shù)由Danilin等[23]最早提出��,該技術(shù)一經(jīng)報(bào)道��,就受到國(guó)內(nèi)外學(xué)者和工業(yè)界的廣泛關(guān)注��。

由于先進(jìn)裝備制造業(yè)����、航空航天、半導(dǎo)體行業(yè)對(duì)高性能涂層的迫切需求��,液態(tài)靶材磁控濺射技術(shù)具有提高涂層沉積速率以及提升能量利用效率的突出優(yōu)勢(shì)����,使其有望成為涂層制備主流技術(shù)。國(guó)內(nèi)外學(xué)者對(duì)液態(tài)靶材磁控濺射技術(shù)仍處于探索研究階段�����,因此本文總結(jié)國(guó)內(nèi)外近年來(lái)對(duì)該技術(shù)的研究成果��,并對(duì)該項(xiàng)技術(shù)未來(lái)的發(fā)展趨勢(shì)進(jìn)行討論與展望��。

1����、液態(tài)靶材磁控濺射技術(shù)特點(diǎn)及優(yōu)勢(shì)

1.1 液態(tài)靶材磁控濺射技術(shù)原理

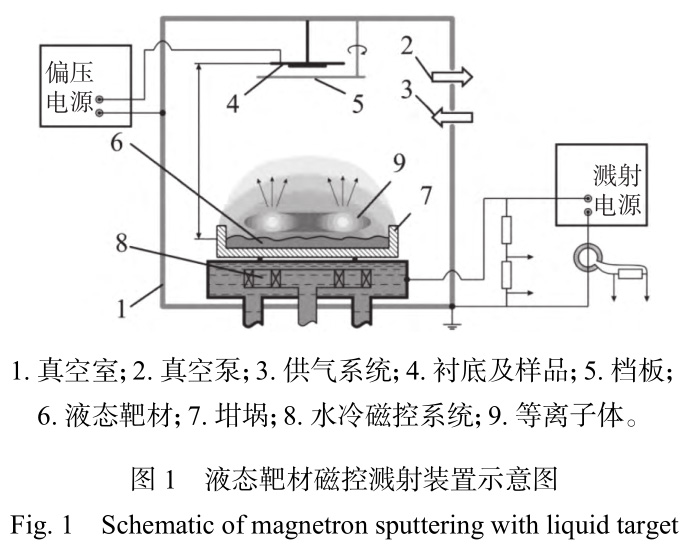

液態(tài)靶材磁控濺射放電裝置主要由真空系統(tǒng)�����、供氣系統(tǒng)����、磁控系統(tǒng)���、冷卻系統(tǒng)、電源及其調(diào)制系統(tǒng)組成��,與傳統(tǒng)磁控濺射放電裝置相類似��,如圖1所示[24]���。但在液態(tài)靶材磁控濺射系統(tǒng)中���,靶材需要被放置在坩堝中,同時(shí)調(diào)整坩堝與冷卻系統(tǒng)的間距����,使靶材在涂層制備過(guò)程中始終保持熔化狀態(tài)��。在放電開(kāi)始時(shí)�,靶材一般是未熔化的�,通過(guò)調(diào)整放電功率,靶材在等離子體轟擊作用下逐漸被加熱至熔化狀態(tài)�����。在靶材熔化后�,通過(guò)調(diào)整放電參數(shù)來(lái)進(jìn)行所需涂層的沉積。

1.2 液態(tài)靶材磁控濺射放電伏安特性

研究液態(tài)靶材放電(MLT)的伏安特性曲線����,對(duì)于深入理解放電機(jī)制、進(jìn)一步探索粒子的傳輸機(jī)制���,對(duì)后期在涂層制備過(guò)程中具體工藝參數(shù)的選擇具有重要的指導(dǎo)意義�����。關(guān)于液態(tài)靶材放電特性�,目前學(xué)界普遍認(rèn)為是由于高溫下劇烈的熱電子發(fā)射導(dǎo)致液態(tài)靶材的放電電流顯著增高����,放電電壓相比于固態(tài)靶材有明顯的降低�。

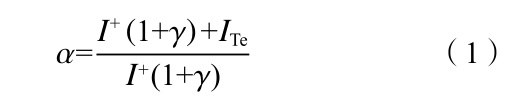

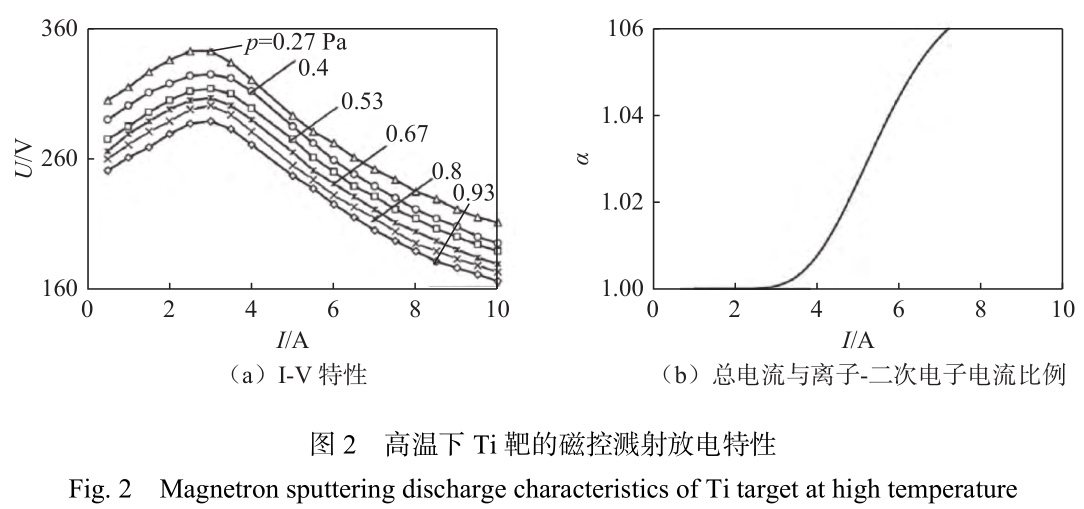

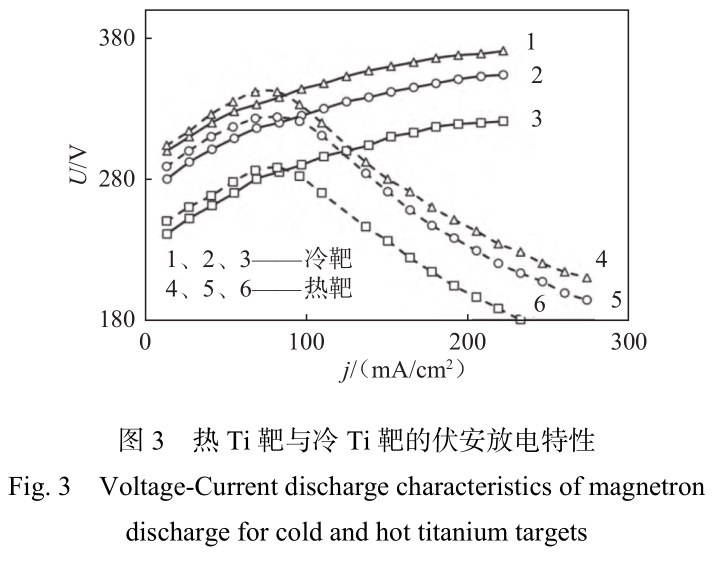

Shapovalov等[25]研究了在純氬氣氛中Ti靶在高溫條件下直流磁控濺射過(guò)程的放電特性變化趨勢(shì)�����,如圖2(a)所示���,隨著放電電流升高��,放電電壓呈現(xiàn)出先增大后減小的趨勢(shì)��,并且在電流為3A時(shí),放電電壓出現(xiàn)最大值���。呈現(xiàn)這種變化趨勢(shì)的主要原因是在第一個(gè)階段放電電流主要由離子電流(I+)及二次電子電流(γI+)組成�����,因此放電電壓隨放電電流增高而增大����。當(dāng)電流增大至3A后����,由于此前熱量的積累��,靶材表面溫度顯著升高����,因此熱電子發(fā)射十分劇烈并主導(dǎo)了放電過(guò)程���,熱電子電流(ITe)不斷增大��,放電電壓因此降低��。圖2(b)給出了放電總電流與離子-二次電子電流之間的變化關(guān)系��,其中α如式(1)所示:

式中:α為放電總電流與離子-二次電子電流的比值�。

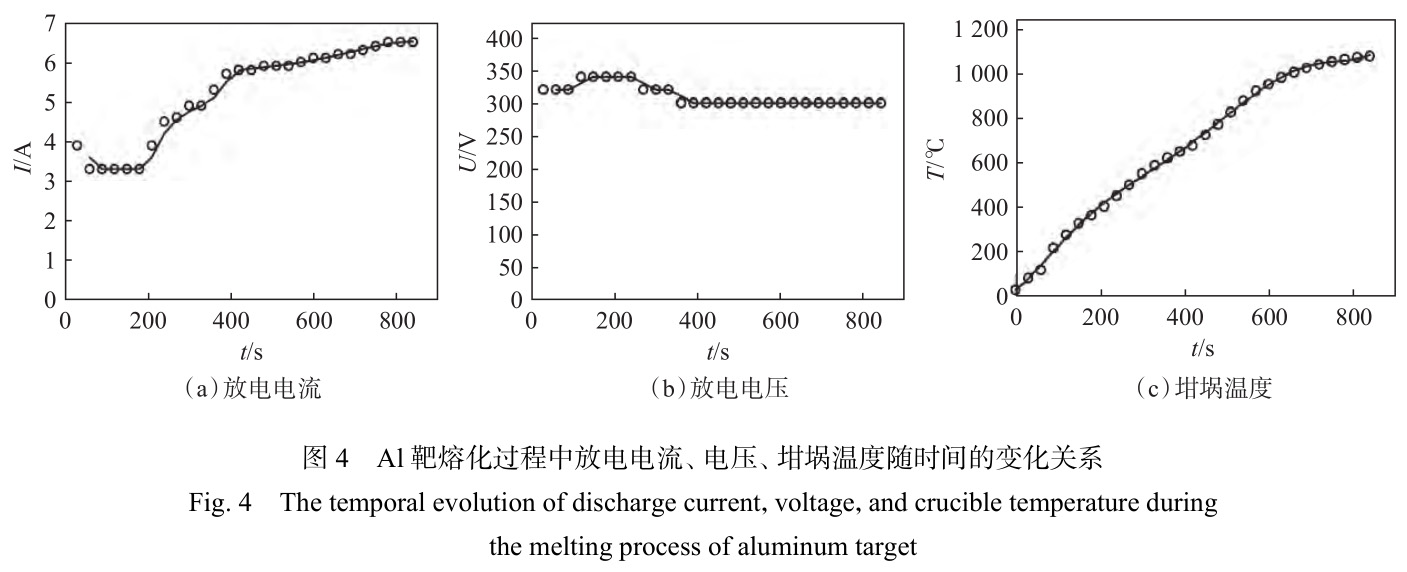

可見(jiàn)當(dāng)放電電流大于3A后���,靶表面溫度升高而引發(fā)的熱電子發(fā)射十分顯著��。Shapovalov等[26]還研究了熱Ti靶與冷Ti靶在純氬氣氛中放電伏安特性的異同�����,如圖3所示���。在電流密度j小于75mA/cm2時(shí)��,二者沒(méi)有明顯差異��,但當(dāng)電流密度大于75mA/cm2時(shí)�,熱Ti靶的放電電壓顯著降低���,但冷Ti靶的放電電壓仍然隨電流密度的升高而增大����。這說(shuō)明在強(qiáng)制冷卻條件下的Ti靶熱電子電流發(fā)射效應(yīng)不明顯���,只有靶表面處于高溫狀態(tài)下才會(huì)有劇烈的熱電子發(fā)射�����。Zhukov等[27]對(duì)在純氬氣氛中Al靶從固態(tài)到液態(tài)的直流磁控濺射放電過(guò)程進(jìn)行了研究,檢測(cè)了放電電流����、電壓及坩堝溫度隨時(shí)間的變化趨勢(shì),如圖4所示���,放電過(guò)程中直流電源設(shè)置為恒功率模式運(yùn)行����。研究結(jié)果表明,隨靶材溫度上升�,放電電流逐漸增大,放電電壓先增高后降低并在靶材完全熔化后保持穩(wěn)定���。值得注意的是����,在靶材完全熔化后���,放電電流相比于固態(tài)時(shí)增大了一倍�����,這主要是液態(tài)靶材蒸發(fā)出的金屬原子進(jìn)一步電離以及熱電子發(fā)射的增加所造成的�。

1.3 液態(tài)靶材磁控濺射放電等離子體特性

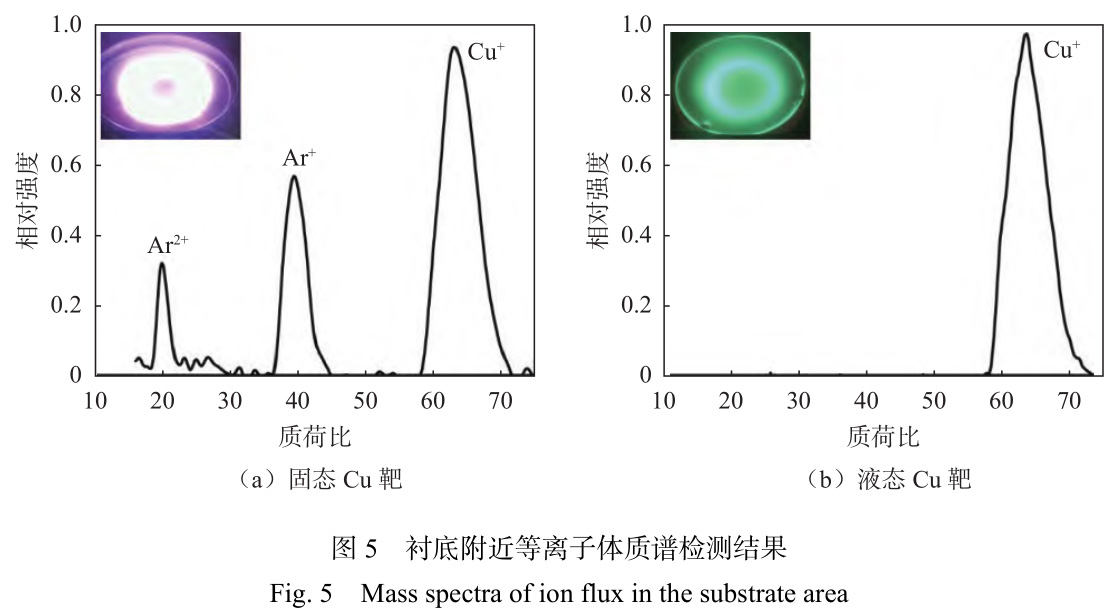

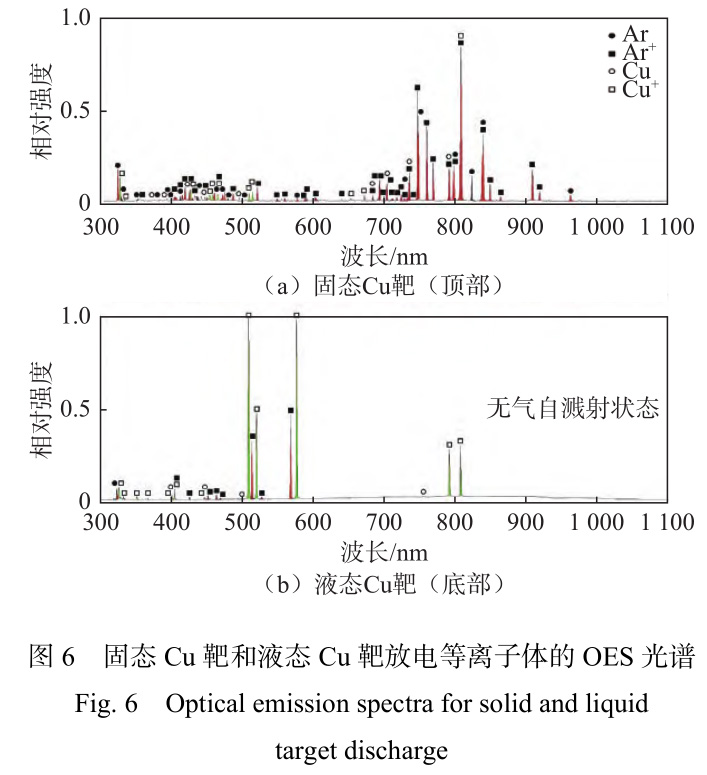

涂層沉積速率主要取決于放電等離子體中靶材粒子的密度����,因此研究MLT放電過(guò)程中的等離子體特性可以為調(diào)控涂層的沉積速率及質(zhì)量提供理論指導(dǎo),并有助于深入理解液態(tài)靶材的放電機(jī)理���。Kolodko等[28]利用質(zhì)譜儀探究了液態(tài)Cu靶在直流磁控濺射放電過(guò)程中襯底附近的離子通量�,檢測(cè)結(jié)果如圖5所示。結(jié)果表明�,液態(tài)Cu靶在放電過(guò)程中,即使沒(méi)有工作氣體的參與�����,也能處于一種獨(dú)特的“無(wú)氣自濺射”狀態(tài)�,在等離子體質(zhì)譜分析中,未檢測(cè)到Ar粒子的存在�����,而固態(tài)Cu靶的放電過(guò)程則必須依賴于工作氣體粒子(Ar+和Ar2+)的參與����。另外,液態(tài)Cu靶在“無(wú)氣自濺射”放電模式中所展現(xiàn)出的獨(dú)特性質(zhì)�����,可能會(huì)顯著提高所沉積Cu涂層的純度���。因?yàn)樵趥鹘y(tǒng)的固態(tài)靶磁控濺射體系中氣體離子和原子會(huì)從等離子體中進(jìn)入到正在沉積的涂層中��,影響沉積涂層的純度�。Kaziev等[29]對(duì)放電等離子體的發(fā)射光譜(OES)研究結(jié)果同樣證實(shí)了這點(diǎn)����,如圖6所示,當(dāng)液態(tài)Cu靶處于無(wú)氣自濺射放電狀態(tài)時(shí)�,放電等離子體中主要為Cu原子和Cu+離子,工作氣體含量較少�����。

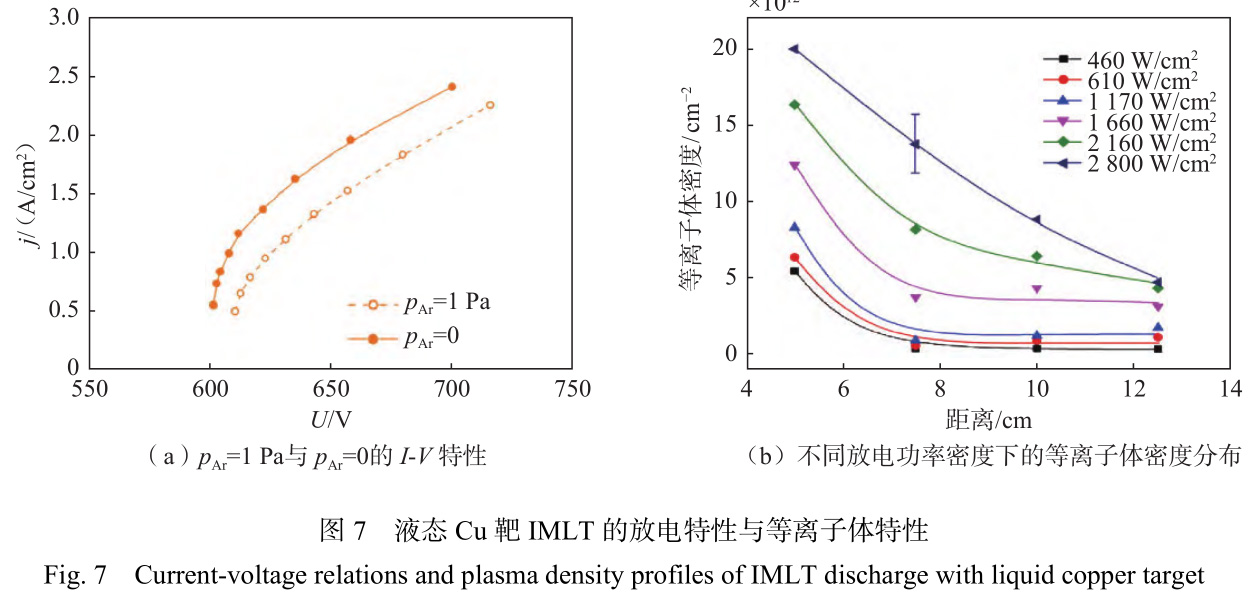

Tumarkin等[30]的研究證實(shí)了在無(wú)工作氣體的情況下�����,液態(tài)Cu靶可以僅依靠電離自身蒸發(fā)出的原子維持等離子體放電�����。相比于存在工作氣體的情況下(pAr=1.0Pa)��,在放電電流密度相同時(shí)�,液態(tài)Cu靶無(wú)氣自濺射模式(pAr=0Pa)的放電電壓降低了約10%,如圖7(a)所示�����,這主要是由于金屬原子比氣體原子的電離電位更低。Tumarkin等[30]還研究了液態(tài)Cu靶在脈沖放電條件下(IMLT)等離子體密度和電離度��,如圖7(b)所示���,等離子體密度和電離度隨放電功率密度增大而逐步增加��,電離度在距Cu靶表面5cm處約為60%����,呈現(xiàn)出HiPIMS的典型特征��。同時(shí)還發(fā)現(xiàn)��,由于液態(tài)Cu靶蒸發(fā)出的大量金屬原子�����,使得等離子體強(qiáng)電離區(qū)域膨脹���,因此增加放電功率會(huì)使等離子體密度隨距離增加而變化的梯度減小����,在P=2800W/cm2時(shí)����,等離子體密度與靶表面間距呈線性關(guān)系。

1.4 液態(tài)靶材磁控濺射優(yōu)勢(shì)

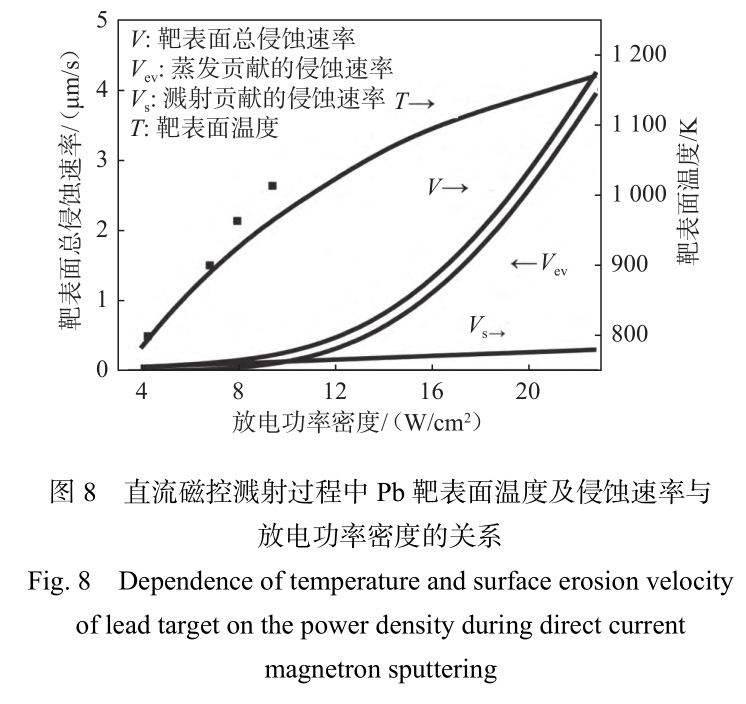

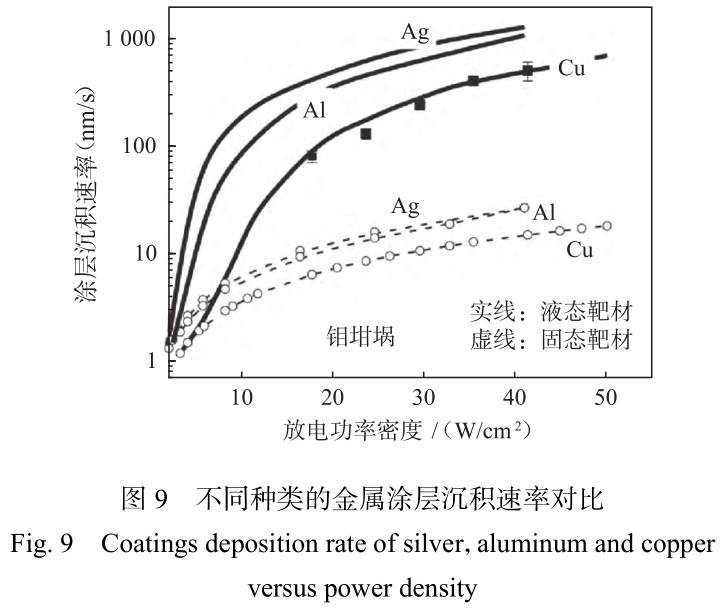

近年來(lái)���,對(duì)MLT技術(shù)的研究表明�����,其最大的優(yōu)勢(shì)在于能量利用效率高����。在沉積純金屬涂層時(shí)�����,相比于固態(tài)靶材�����,由于蒸發(fā)和濺射的共同作用�,液態(tài)靶材的沉積速率可提高10~100倍。Bleykher等[31]研究了Pb靶的放電功率密度與靶表面侵蝕速率的變化趨勢(shì)���,如圖8所示�,當(dāng)放電功率密度較低時(shí),靶表面溫度較低�,濺射是影響靶表面侵蝕速率的主要因素,當(dāng)靶表面溫度達(dá)到熔點(diǎn)的1.65倍后�,蒸發(fā)導(dǎo)致靶表面侵蝕速率呈指數(shù)增加,取代濺射成為影響靶表面侵蝕速率的主要因素���。在蒸發(fā)占主導(dǎo)地位的情況下���,沉積過(guò)程粒子流密度由1016atoms/(cm2·s)提升至1018atoms/(cm2·s),涂層沉積速率顯著提高到102~103nm/s�,如圖9所示。Bleykher等還計(jì)算了Cr靶和Ti靶沉積速率隨放電功率密度的變化趨勢(shì)�����,研究結(jié)果表明�����,在較高的放電功率密度下���,熱靶表面蒸發(fā)作用十分明顯�����,與完全冷卻的靶材相比�����,放置于隔熱鉬坩堝中的Cr靶和Ti靶的沉積速率分別能夠提高20倍和5倍����。

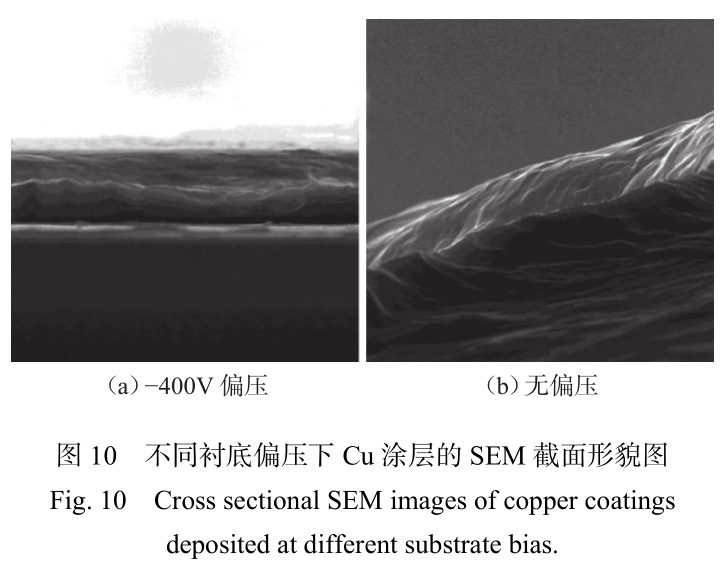

除了具有較高的沉積速率外����,液態(tài)靶材磁控濺射過(guò)程中的等離子體密度與離化率也非常高。較高的離化率便于在濺射過(guò)程中調(diào)控涂層結(jié)構(gòu)���,例如通過(guò)向襯底施加偏壓來(lái)提高金屬離子向基底方向運(yùn)動(dòng)的通量與能量���,制備出力學(xué)性能較好的涂層。Tumarkin等[24]在使用液態(tài)Cu靶直流磁控濺射技術(shù)制備純Cu涂層時(shí)����,分別向襯底施加了?50V、?100V、?300V�、?400V的偏壓,沉積了具有不同結(jié)合強(qiáng)度的涂層�����,沉積涂層的截面形貌如圖10所示��。研究發(fā)現(xiàn)���,通過(guò)提高襯底負(fù)偏壓���,可以將涂層與襯底的結(jié)合力大幅提高(襯底偏壓為?400V時(shí),涂層受力達(dá)25N時(shí)仍未觀察到明顯剝落痕跡)�。

2、液態(tài)靶材磁控濺射技術(shù)在涂層制備中的應(yīng)用

在傳統(tǒng)的固態(tài)靶材磁控濺射過(guò)程中���,大都需要向真空室內(nèi)通入工作氣體�,并電離工作氣體中的原子用以維持等離子體放電�。真空室中工作氣體的壓力的范圍一般為0.1~1Pa[32],濺射出的靶材原子與真空室內(nèi)的工作氣體原子發(fā)生碰撞�����,降低了靶材原子沉積到基底上的能量,并導(dǎo)致涂層沉積速率的降低�。根據(jù)前文所述,液態(tài)靶材在濺射過(guò)程中伴隨著靶材原子的大量蒸發(fā)����,可以實(shí)現(xiàn)無(wú)氣自濺射模式。許多研究者認(rèn)為�����,這種模式將為金屬涂層的制備帶來(lái)許多優(yōu)勢(shì)[33-37]����。目前利用液態(tài)靶材無(wú)氣自濺射模式來(lái)沉積涂層的研究主要集中在Cu��、Cr等材料上��。

2.1 Cu涂層

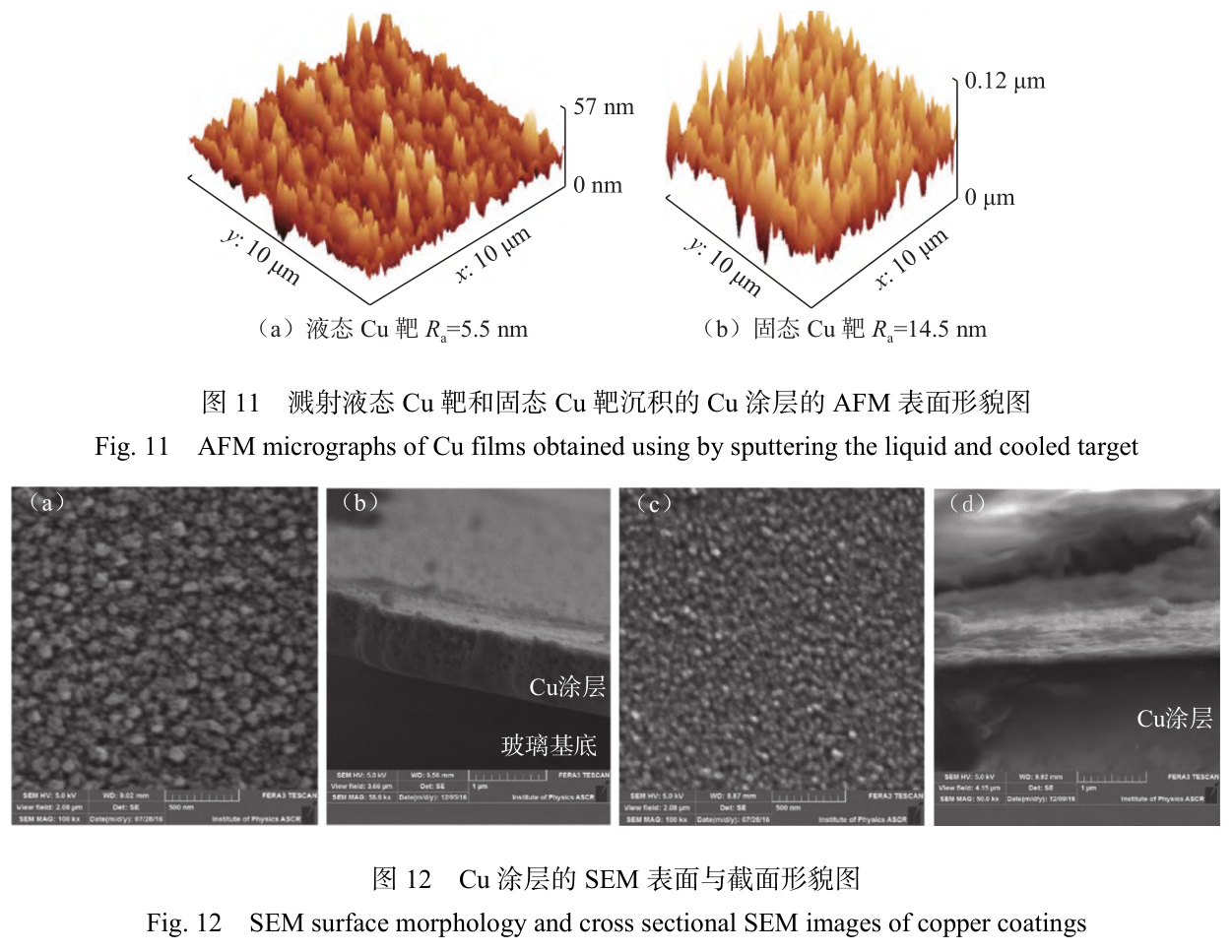

Bleykher等[38]采用液態(tài)Cu靶磁控濺射制備Cu涂層���,制備出的Cu涂層相比于濺射固態(tài)Cu靶�,結(jié)構(gòu)沒(méi)有明顯差異���,但沉積速率高達(dá)140nm/s(濺射固態(tài)Cu靶沉積速率僅為4nm/s)���,且表面更光滑�����,平均粗糙度更低����,AFM結(jié)果如圖11所示��,由于蒸發(fā)而顯著增加的靶材粒子密度對(duì)涂層表面形態(tài)產(chǎn)生了影響���。Bleykher等[39]還研究了不同坩堝材質(zhì)對(duì)Cu涂層沉積的影響����,SEM下Cu涂層的形貌如圖12所示�����。圖12中��,液態(tài)Cu靶置于石墨坩堝中沉積得到的涂層(a)表面形貌與(b)截面形貌�����;液態(tài)Cu靶置于鉬坩堝中沉積得到的涂層(c)表面形貌與(d)截面形貌;相比于石墨坩堝����,使用鉬坩堝沉積得到的Cu涂層表面顆粒更加細(xì)小均勻,涂層也較為致密���,而使用石墨坩堝沉積的Cu涂層表面顆粒較為粗大��,孔隙和缺陷較多����,具有明顯的柱狀結(jié)構(gòu)���。作者認(rèn)為鉬坩堝在濺射過(guò)程中具有更高通量的熱輻射,使得基體溫度升高�,表面原子流動(dòng)性增強(qiáng),形成的涂層更為致密��。

2.2 Cr涂層

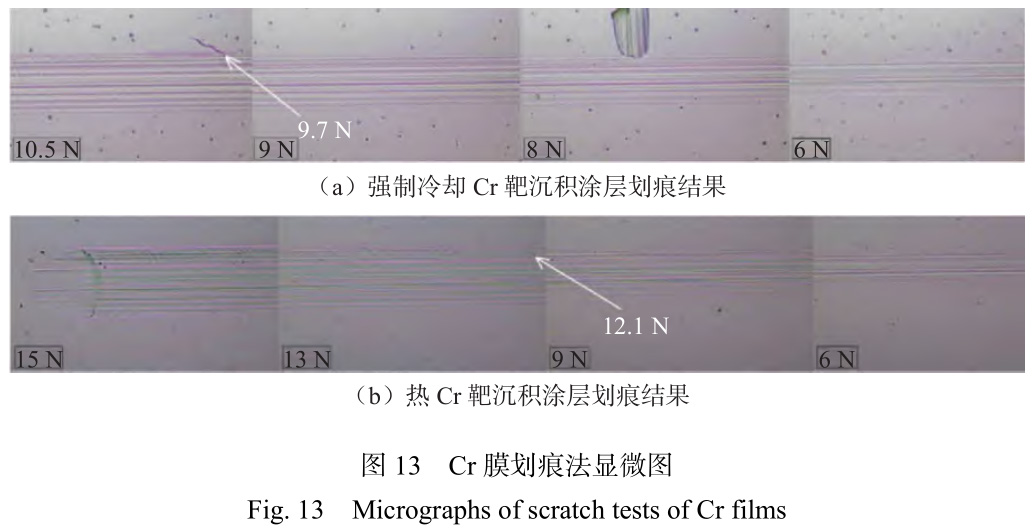

Sidelev等[40]通過(guò)采用強(qiáng)制冷卻的固態(tài)Cr靶和熱Cr靶的磁控濺射技術(shù)制備了Cr涂層���。研究結(jié)果表明�,在放電功率密度相同的條件下��,熱靶的沉積速率比固態(tài)靶高出1.5~2倍,并且涂層的結(jié)合力明顯優(yōu)于固態(tài)靶沉積的涂層����,劃痕實(shí)驗(yàn)結(jié)果如圖13所示。

然而�,熱靶沉積的涂層硬度相對(duì)較低,約比固態(tài)靶沉積的涂層低9%(固態(tài)靶12GPa降低為熱靶的11GPa)����。作者認(rèn)為主要是由于熱靶在沉積過(guò)程中蒸發(fā)的大量Cr原子在基體上產(chǎn)生了熱流,導(dǎo)致了硬度的降低并改善了結(jié)合力�����。

3����、結(jié)語(yǔ)與展望

本文綜述了近年來(lái)液態(tài)靶材磁控濺射技術(shù)(MLT)的研究進(jìn)展,重點(diǎn)探討了MLT放電過(guò)程中的放電特性及等離子體特性�,通過(guò)對(duì)比MLT與傳統(tǒng)固態(tài)靶材磁控濺射過(guò)程的技術(shù)特點(diǎn),認(rèn)為MLT技術(shù)將磁控濺射和蒸鍍兩種技術(shù)的優(yōu)點(diǎn)進(jìn)行了融合����,從而實(shí)現(xiàn)了極高的能量利用效率,并大幅提高了磁控濺射涂層制備過(guò)程中的沉積速率�����,以極高的速率沉積了如Cu、Cr等材質(zhì)的純金屬涂層�。

但與傳統(tǒng)固態(tài)靶磁控濺射相比,液態(tài)靶材放電等離子體中由蒸發(fā)而產(chǎn)生的原子數(shù)量較多�,其動(dòng)能相對(duì)較低,因此存在著離化率損失與涂層力學(xué)性能下降的問(wèn)題��,這也是制約MLT技術(shù)發(fā)展的重要因素��。另外�����,在濺射過(guò)程中液態(tài)靶材表面溫度較高�����,也會(huì)向襯底輻射大量熱量導(dǎo)致襯底升溫�,因此無(wú)法使用MLT技術(shù)在對(duì)溫度敏感的不耐溫襯底上沉積涂層���。由于MLT技術(shù)的發(fā)展才剛剛起步��,現(xiàn)有研究的主要側(cè)重點(diǎn)在于研究液態(tài)靶材放電特性與提高涂層沉積速率���,對(duì)上述兩個(gè)問(wèn)題研究較少���。因此如何在保證高沉積速率的同時(shí)進(jìn)一步提高放電等離子體中粒子離化率,如何有效利用高溫下靶材表面發(fā)射的熱電子����,以及如何進(jìn)一步提高涂層的力學(xué)性能,具有重大的研究?jī)r(jià)值和深遠(yuǎn)的研究前景�����。

參考文獻(xiàn):

[1] LI C L�����,WANG L G����,SHANG L L,et al. Mechanical and high-temperature tribological properties of CrAlN/TiSiN multilayer coating deposited by PVD[J]. Ceramics Interna-tional���,2021��,47(20):29285?29294.

[2] PARK G D���,YANG J H�,LEE K H�����,et al. Ultra-high corro-sion resistance of Al-Mg-Si film on steel sheet formed by PVD Mg coating and heat treatment[J]. Corrosion Science�����,2021��,192:109829.

[3] KONG D J��,F(xiàn)U Y Z���,WU Y Z�,et al. Interfacial characteris-tics and tribological properties of TiN coatings prepared by PVD method[J]. Journal of Vacuum Science and technology�����,2012�����,32:1078?1083.

[4] ENGELHART W�����,DREHER W�,EIBL O,et al. Deposition of [4]alumina thin film by dual magnetron sputtering:Is it γ-Al 2 O 3 ?[J]. Acta Materialia����,2011,59(20):7757?7767.

[5]REDDY I N�����,REDDY V R�,SRIDHARA N,et al. Optical and microstructural characterisations of pulsed rf magnetron sput-tered alumina thin film[J]. Journal of Materials Science & Technology�,2013,29(10):929?936.

[6] REDDY I N��,REDDY V R���,SRIDHARA N����,et al. Pulsed rf magnetron sputtered alumina thin films[J]. Ceramics Interna-tional,2014�����,40(7):9571?9582.

[7] OLSSON M K���,MACAK K�,GRAF W. Reactive d.c. magne-tron sputter deposited Al 2 O 3 films:large-area coatings for in-dustrial applications[J]. Surface and Coatings Technology����,1999,122(2/3):202?207.

[8] LING G W�����,SHEN H Y����,ZHOU F T. Cathode arc deposition technology and its development[J]. Vacuum,1996����,1:1?12.

[9] MUSIL J. Recent advances in magnetron sputtering technology [J]. Surface and Coatings Technology����,1998��,100/101:280?286.

[10] BRAUER G����,SZYSZKA B���,VERGOHL M��,et al. Magne-tron sputtering-milestones of 30 years[J]. Vacuum����, 2010�����,84(12):1354?1359.

[11] ANDERS A. Deposition rates of high power impulse mag-netron sputtering: Physics and economics[J]. Journal of Vacuum Science & Technology A����,2010,28(4):783-790.

[12] JIN Y Z����,WU W�,LI L. Effect of sputtering power on sur-face topography of dc magnetron sputtered Ti thin films ob-served by AFM[J]. Applied Surface Science����,2009,255(8):4673?4679.

[13] EDLOU S M�,SMAJKIEWICZ A,AL-JUMAILY G A. Op-tical properties and environmental stability of oxide coatings deposited by reactive sputtering[J]. Applied Optics�����,1993�,32(28):5601?5605.

[14] ZHUKOV V V,KRIVOBOKOV V P�����,YANIN S N. Sput-tering of the magnetron diode target in the presence of an external ion beam[J]. Technical Physics����,2006,51:453?458.

[15] PICHUGIN V F��,SURMENEV R A���,SHESTERIKOV E V�����,et al. The preparation of calcium phosphate coatings on tita-nium and nickel–titanium by rf-magnetron-sputtered depo-sition:composition�����,structure and micromechanical proper-ties[J]. Surface and Coatings Technology����,2008���,202(16):3913?3920.

[16] MUSIL J���,RAJSKY A,BELL A J�����,et al. High-rate mag-netron sputtering[J]. Journal of Vacuum Science and Techno-logy A���,1996���,14:2187–2191.

[17] MERCS D�,F(xiàn)ERRY F�,BILLARD A. Hot target sputtering: a new way for high-rate deposition of stoichiometric cera-mic films[J]. Surface and Coatings Technology, 2006�����,201(6):2276?2281.

[18]VLCEK J�����,ZUSTIN B����,REZEK J,et al. Pulsed magnetron sputtering of metallic films using a hot target[C]//52nd An-nual Technical Conference Proceedings�,Santa Clara,CA:Society of Vacuum Coaters�,2009:219-223.

[19] MUSIL J,SATAVA V�����,BAROCH P. High-rate reactive de-position of transparent SiO 2 films containing low amount of Zr from molten magnetron target[J]. Thin Solid Films��,2010,519(2):775?777.

[20] TESAR J�����,MARTAN J��,REZEK J. On surface temperatures during high power pulsed magnetron sputtering using a hot target[J]. Surface and Coatings Technology����,2011���,206(6):1155?1159.

[21] TUMARKIN A V��,ZIBROV M����,KHODACHENKO G V��,et al.High-rate deposition of silicon films in a magnetron dis-charge with liquid target[J]. Journal of Physics Conference Series�����,2016�,768(1):012015.

[22] TUMARKIN A V����,ZIBROV M��,KHODACHENKO G V �,et al. Technological features of the thick tin film deposition by with magnetron sputtering form liquid-phase target[J]. Key Engineering Materials,2018��,781:8-13.

[23] DANILIN B S�����,KAKURIN M V���,MINAYCHEV V E��,et al.Deposition of metal coatings by magnetron sputtering from liquid target[J]. Elektron Tekhnol����,1978��,2(72):84?87.

[24] TUMARKIN A V��,KAZIEV A V,KOLODKO D V��,et al. De-position of copper coatings in a magnetron with liquid target [J]. Physics of Atomic Nuclei��,2015�����,78(14):1674?1676.

[25] SHAPOVALOV V I���,AHMEDOV H����,KOZIN A A��,et al.Simulation of the effect of argon pressure on thermal pro-cesses in the sputtering unit of a magnetron with a hot tar-get[J]. Vacuum���,2021,192:110421.

[26] SHAPOVALOV V I���,ZAVYALOV A V���,MELESHKO A A.Current-voltage characteristics of a magnetron with a hot ti-tanium target in chemically active environments[J]. Surface and Coatings Technology,2021,417:127189.

[27] ZHUKOV V V���,KOSMIN D M����,KRIVOBOKOV V P���,et al.Magnetron discharge in the diode with a liquid-metal target [R]. Tomsk����, Russia: Nuclear Physics Institute at Tomsk Polytechnic University���,2004.

[28] KOLODKO D V�����,LISENKOV V Y����,et al. Cu metallization of Al 2 O 3 ceramic by coating deposition from cooled- and hot-target magnetrons[J]. Coatings�,2023,13(2):238.

[29]KAZIEV A V��,TUMARKINA A V,LEONOVA K A�����,et al.Discharge parameters and plasma characterization in a dc magnetron with liquid Cu target[J]. Vacuum�, 2018, 156:48?54.

[30] TUMARKIN A V�,KAZIEV A V,KHARKOV M M�����,et al.High-current impulse magnetron discharge with liquid tar-get[J]. Surface and Coatings Technology��,2016���,293:42?47.

[31] BLEYKHER G A��,KRIVOBOKOV V P����,YURJEVA A V���,et al. Energy and substance transfer in magnetron sputtering systems with liquid-phase target[J]. Vacuum, 2016, 124:11?17.

[32] MUSSCHOOT J�,HAEMERS J. Qualitative model of the magnetron discharge[J]. Vacuum,2009��,84(4):488?493.

[33] MUSIL J. Low-pressure magnetron sputtering[J]. Vacuum��,1998����,50(3/4):363?372.

[34] POSADOWSKI W M. Self-sustained magnetron co-sputter-ing of Cu and Ni[J]. Thin Solid Films,2004�,459(1/2):258?261.

[35] ANDERSSON J,ANDERS A. Gasless sputtering:opportu-nities for ultraclean metallization�, coatings in space, and propulsion[J]. Applied Physics Letters�,2008,92:221503.

[36] WIATROWSKI A��,POSADOWSKI W M��,JOZWIAK G����,et al.Standard and self-sustained magnetron sputtering deposited Cu films investigated by means of AFM and XRD[J]. Mi-croelectronics Reliability,2011�����,51(7):1203?1206.

[37] WIATROWSKI A,POSADOWSKI W M�,RADZIMSKI Z J.Pulsed dc self-sustained magnetron sputtering[J]. Journal of Vacuum Science & Technology A,2008�,26:1277-1281.

[38] BLEYKHER G A,YURYEVA A V�,SHABUNIN A S,et al.The properties of Cu films deposited by high rate magnetron sputtering from a liquid target[J]. Vacuum�����,2019���,169:108914.

[39] BLEYKHER G A���,BORDULEV A O,YURYEVA A V�����,et al.Features of copper coatings growth at high-rate deposition using magnetron sputtering systems with a liquid metal target[J]. Surface and Coatings Technology����,2017,324:111?120.

[40] SIDELEV D V����,BLEYKHER G A,KRIVOBOKOV V P�,et al.High-rate magnetron sputtering with hot target[J]. Surface and Coatings Technology,2016��,308:168?173.

相關(guān)鏈接