鎢銅復(fù)合材料由導(dǎo)電性高的銅和難熔金屬鎢組成���。金屬鎢和銅之間既不互相溶解也不形成金屬間化合物���。鎢和銅只能形成假合金(pseudoalloy)����。其中鎢銅兩相單體均勻混合����,因此鎢銅合金既呈現(xiàn)出鎢的耐高溫�����、高硬度�、低膨脹系數(shù)等優(yōu)點(diǎn)�����,又呈現(xiàn)出銅的高導(dǎo)熱�、導(dǎo)電性等綜合優(yōu)異性能�����,在電工�����、電子和軍事等領(lǐng)域得到了廣泛的應(yīng)用[1-3]��。制備鎢銅復(fù)合材料最常用的方法是熔滲法和活化燒結(jié)法�����。活化燒結(jié)法通常是在鎢粉中加入少量的活化劑Fe�����、Ni��、Co等���,經(jīng)過(guò)混粉壓制后����,即可在較低的燒結(jié)溫度下活化燒結(jié)出所需密度的鎢坯�����,再進(jìn)行滲銅[4]���。但對(duì)于靶材�����,活化劑會(huì)成為材料中的雜質(zhì)元素��,嚴(yán)重影響靶材的使用����。因此,主要研究在無(wú)活化劑添加的情況下�,燒結(jié)溫度對(duì)鎢骨架及鎢銅復(fù)合材料組織與性能的影響。

1�����、實(shí) 驗(yàn)

所用原料為:鎢粉(純度高于99.8%��,粒度為6~8μm���,氧含量為0.04%)和純銅塊(按GB523 1-85選用T2銅)。首先鎢粉壓制成形��,緊實(shí)率為60%�����;將壓坯置于管式爐中在100℃烘干2~3 h���,取出后置于石墨坩堝內(nèi)�����,在真空碳管燒結(jié)爐中進(jìn)行燒結(jié)�����。燒結(jié)溫度分別為1550�����,1650��,1750�,1850和1950℃,保溫時(shí)間為2 h�����,隨爐冷卻���。真空度保持在1×10之Pa以上�����;最后將熔滲金屬銅塊和燒結(jié)坯疊放在石墨坩堝內(nèi)�,置于溫度為1200~1400℃的H2氣氛燒結(jié)爐內(nèi)熔滲1~2 h����。用阿基米得原理測(cè)定樣品的密度��。氧和氮含量用EMGA.620W氧氮分析儀測(cè)試����。電導(dǎo)率用7501型渦流電導(dǎo)儀測(cè)試����。硬度用HB一3000型布氏硬度計(jì)測(cè)試。在JSM一6700F型掃描電子顯微鏡上對(duì)顯微組織和斷口形貌進(jìn)行觀察����。

2、結(jié)果與分析

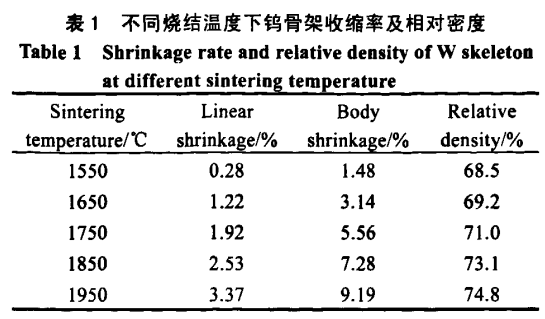

2.1 燒結(jié)溫度對(duì)鎢骨架收縮率及相對(duì)密度的影響

表1列出不同燒結(jié)溫度下鎢骨架收縮率及相對(duì)密度值���。由表l可以看出,在高溫?zé)Y(jié)過(guò)程中��,宏觀上發(fā)牛體積收縮與致密化��,線收縮率和體收縮率均隨著 溫度的升高而增加���,相比較線收縮率而言�����,體收縮率 增加得更為迅速����。1950℃高溫?zé)Y(jié)使試樣的密度顯著增加,鎢骨架的相對(duì)密度相應(yīng)由60%增加到74.8%����。

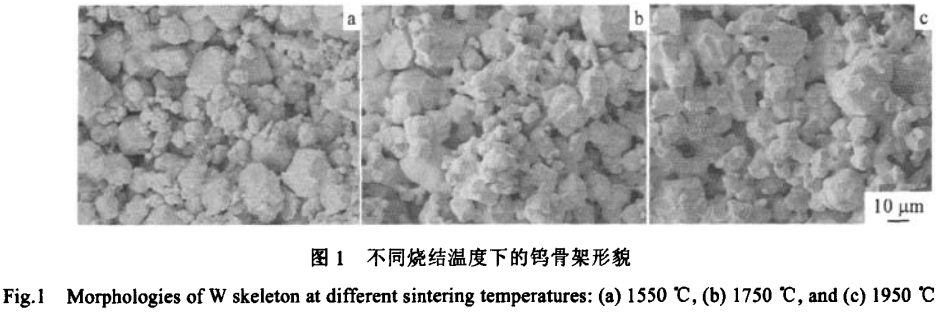

2.2燒結(jié)溫度對(duì)鎢骨架形貌的影響

圖1為不同燒結(jié)溫度下的鎢骨架形貌。由圖中可以看出�,當(dāng)燒結(jié)溫度為1550℃時(shí),鎢骨架已經(jīng)形成���,顆粒呈現(xiàn)不規(guī)則的形狀且顆粒之間由點(diǎn)接觸轉(zhuǎn)化成粘結(jié)面結(jié)合(圖1a)�。經(jīng)1750℃燒結(jié)后���,鎢顆粒邊緣逐漸球化����,粘結(jié)面不斷擴(kuò)大導(dǎo)致燒結(jié)頸逐漸變大且數(shù)量增加(圖1b)����。當(dāng)燒結(jié)溫度為1950℃時(shí)����,鎢骨架中的燒結(jié)頸長(zhǎng)大趨勢(shì)更加明顯�,顆粒之間由機(jī)械嚙合轉(zhuǎn)變?yōu)橐苯鸾Y(jié)合,從而進(jìn)一步增強(qiáng)了鎢顆粒間的粘結(jié)力��;部分鎢顆粒有不同程度的長(zhǎng)大���,其中骨架中的孔洞球 化現(xiàn)象更為明顯����,但是骨架中的大部分孔隙是連通的����,這樣的骨架結(jié)構(gòu)對(duì)后期的熔滲非常有利。

根據(jù)Coble[5]的定義�。固相燒結(jié)可分為3個(gè)階段:第l階段即燒結(jié)初期,該階段包括了一次顆粒間一定程度的界面即頸的形成f顆粒間的接觸面積從零起始�����,增加并達(dá)到一個(gè)平衡狀態(tài))�;第2階段即燒結(jié)中期始于晶粒生長(zhǎng)開(kāi)始之時(shí),并伴隨顆粒間界面的廣泛形成���,此時(shí)�,孔隙相互連通成連續(xù)網(wǎng)絡(luò)�����,而顆粒問(wèn)的晶界面仍是相互孤立而不形成連續(xù)網(wǎng)絡(luò)����,大部分的致密化過(guò)程和部分的顯微結(jié)構(gòu)變化產(chǎn)生于這一階段:第3階段即燒結(jié)后期,燒結(jié)過(guò)程中孔隙變得孤立而晶界開(kāi)始形 成連續(xù)網(wǎng)絡(luò)�����。在這一階段孤立的孔隙常位于兩晶粒界 面����、三晶粒

問(wèn)的界線或多晶粒的結(jié)合點(diǎn)處,也可能被包裹在晶粒中��。燒結(jié)熔滲法制備鎢銅復(fù)合材料時(shí)�,控制燒結(jié)在第2階段完成后就不再進(jìn)行,以保留孔隙的連通��,這點(diǎn)不同于粉末冶金的致密化燒結(jié)過(guò)程。

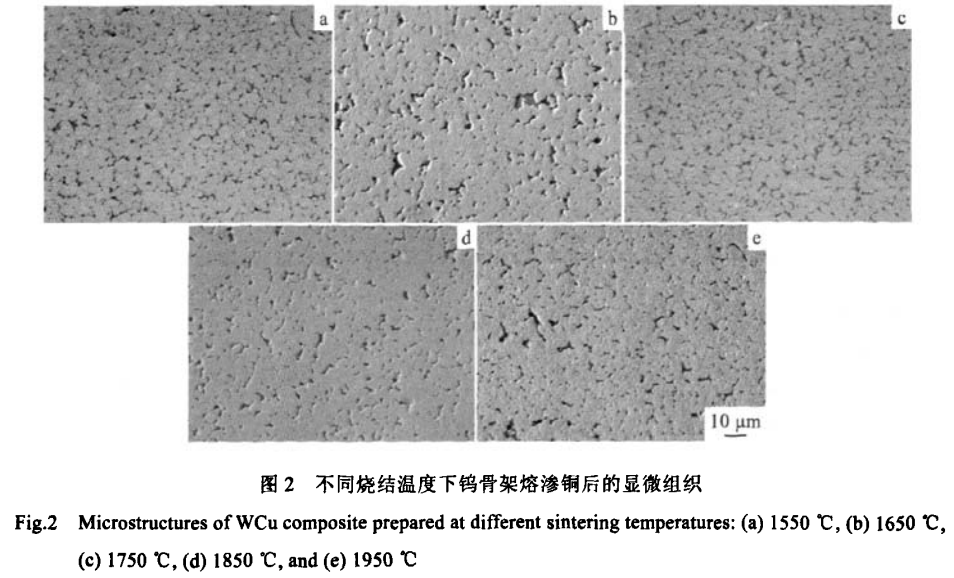

2.3 燒結(jié)溫度對(duì)鎢銅復(fù)合材料組織與物理性能的影響

圖2為不同燒結(jié)溫度的鎢骨架熔滲銅后的顯微組織��?��?梢钥闯?����,不同溫度燒結(jié)鎢坯滲銅后的金相組織中晶粒細(xì)小均勻��,不存在大于200 gtm的銅相或鎢相聚集區(qū)����,銅呈網(wǎng)狀分布���。隨著燒結(jié)溫度的升高�,鎢骨架連續(xù)性程度愈大��,孔隙越小�、越球化。性能良好的鎢滲銅復(fù)合材料的理想組織應(yīng)以鎢相形成連續(xù)的骨架����,液相銅填充在鎢骨架的孔隙內(nèi),凝 固后形成立體的網(wǎng)狀結(jié)構(gòu)���,銅相圍繞鎢顆粒間隙和鎢顆粒間的燒結(jié)頸處����,均勻連續(xù)地分布[6-7]��。

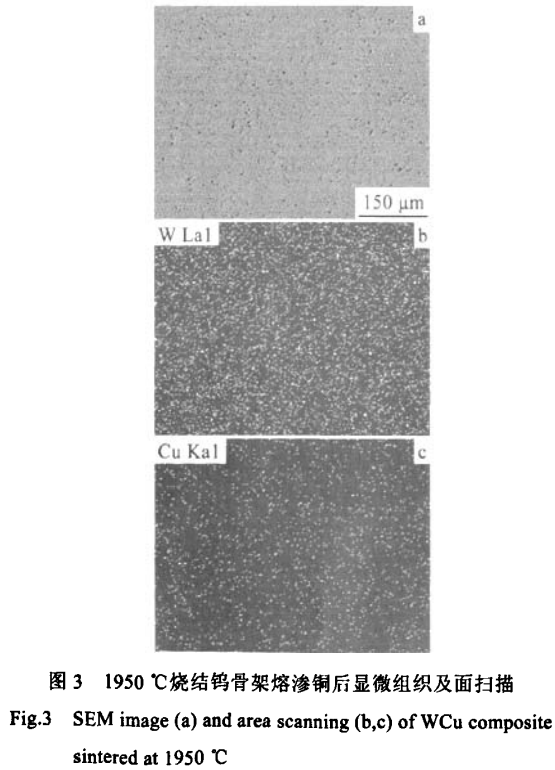

圖3是1950℃燒結(jié)鎢骨架滲銅后的鎢銅復(fù)合材料的SEM面掃描照片����。由圖中可以發(fā)現(xiàn),鎢和銅兩相均勻分布���,這種組織 均勻的鎢銅復(fù)合材料有利于發(fā)揮復(fù)合鎢�、銅兩相各自的優(yōu)異性能�����,可大大提高材料的導(dǎo)熱及導(dǎo)電性能[8]�����。

圖4為鎢銅復(fù)合材料硬度和電導(dǎo)率隨燒結(jié)溫度的變化曲線��。可見(jiàn)����,隨著鎢坯燒結(jié)溫度的升高,硬度不斷增加��,當(dāng)鎢坯的燒結(jié)溫度從1550升高到1750℃時(shí)��,鎢銅復(fù)合材料的硬度(HB)隨燒結(jié)溫度的升高變化明顯����,由2250提高到2450 MPa。當(dāng)燒結(jié)溫度超過(guò)1750℃時(shí)���,硬度變化曲線變得平緩����,當(dāng)燒結(jié)溫度達(dá)到1950℃時(shí)��,鎢銅復(fù)合材料的硬度(HB)為2520 MPa����。

對(duì)于鎢銅粉末冶金材料,影響其性能的主要因素是孔隙度和晶粒度���。隨燒結(jié)溫度的升高�����,鎢坯中鎢顆 粒粘結(jié)面增加�,鎢骨架強(qiáng)度提高���,故鎢銅復(fù)合材料的硬度不斷增加����。

由圖4還可看出����,鎢銅復(fù)合材料的電導(dǎo)率隨燒結(jié)溫度的升高而降低。這是因?yàn)殡S著燒結(jié)溫度的升高�����,材料的收縮暈增加��,導(dǎo)致鎢坯的密度增加��,孔隙減少�����。在隨后的熔滲過(guò)程中銅含量也相應(yīng)減少,導(dǎo)致電導(dǎo)率 呈現(xiàn)出與硬度相反的趨勢(shì)��。但因本研究中鎢銅復(fù)合材 料未添加其他活化元素���,所以在1950℃燒結(jié)后���,仍獲得了很高的電導(dǎo)率,達(dá)到了36.6 IACS%�。

2.4燒結(jié)溫度對(duì)鎢銅復(fù)合材料致密度及含氣量的影響

對(duì)于本研究中的燒結(jié)溫度,已遠(yuǎn)遠(yuǎn)超出鎢的再結(jié)晶溫度����,由于高溫?zé)Y(jié)引起的收縮,使燒結(jié)坯的孔隙率發(fā)生一定變化����,故滲銅后的鎢銅復(fù)合材料理論密度由下式計(jì)算:

式中,ρ理論為鎢銅復(fù)合材料的理論密度���,g/cm3���;ρ為純鎢的密度���,取19.32 g/cm3;ρcm為純銅的密度�,取8.96 g/cm3;V致為全致密鎢坯的體積��,cm3���;V燒為鎢坯燒結(jié)后的體積,cm3表2列出不同燒結(jié)溫度下鎢銅復(fù)合材料的收縮率和相對(duì)密度��。由表中可以看出���,隨著溫度的升高��,鎢銅復(fù)合材料的相對(duì)密度一直保持線性增加�。鎢坯經(jīng)1950℃����,2h燒結(jié)滲銅后,致密度達(dá)到96.9%�����。這說(shuō)明1950℃高溫?zé)Y(jié)鎢坯,鎢銅復(fù)合材料可以獲得較高的相對(duì)密度��。

在大多數(shù)情況下��,氣體對(duì)材料的使用性能有不良的影響�����。鎢銅薄膜在電子設(shè)備和表面裝飾方面有巨大的潛在應(yīng)用前景���,對(duì)于高質(zhì)最的薄膜主要是由磁控濺射靶材的方法獲得[9]�。而鎢銅靶材的鍍膜質(zhì)量與靶材的氣體含量密切相關(guān)����,所以對(duì)于鎢銅復(fù)合材料中氣體含量的控制就顯得尤為重要。

文獻(xiàn)[10]報(bào)道����,鎢中通常含有少量的氫,氧和氮的含量則要多一些�,而氧也易溶于電陰性最強(qiáng)的過(guò)渡金屬銅中。所以對(duì)于鎢銅復(fù)合材料���,氣體含量主要是氧和氮含量�,鎢和銅可以與氧形成氧化物,而氮?jiǎng)t一般不形成化合物容易除去[11]�。研究表明,低價(jià)氧化物 比高價(jià)氧化物難以被還原[3]�。經(jīng)檢測(cè)分析,鎢坯經(jīng)1950℃��,2 h燒結(jié)滲銅后����,其氧含量為僅為4×10-6,明顯低于文獻(xiàn)[11]中13×10-6的氧含量��,而氮含暈也只有3×10-6�����。在無(wú)活化劑添加的條件下�����,鎢坯經(jīng)過(guò)高溫?zé)Y(jié)后����,低熔點(diǎn)雜質(zhì)及難還原的低價(jià)氧化物通過(guò)揮發(fā)和分解被除去,從而提高了鎢坯的純度�,繼而提高了鎢銅復(fù)合材料的純度。

3�、結(jié)論

1)真空高溫?zé)Y(jié)鎢骨架時(shí),隨著燒結(jié)溫度的升高�,鎢骨架和鎢銅復(fù)合材料相對(duì)密度不斷增加。當(dāng)燒結(jié)溫度從1550升高到1950℃時(shí)�,鎢骨架的相對(duì)密度由68.5%增加到74.8%,鎢銅復(fù)合材料的相對(duì)密度由92.2%增加到96.9%�����。

2)隨燒結(jié)溫度的升高�,鎢銅復(fù)合材料的硬度不斷增加,電導(dǎo)率下降���。當(dāng)燒結(jié)溫度從1550提高到1950℃時(shí)�,硬度(HB)由2250增加到2520 MPa��,電導(dǎo)率由37.9IACS%降低到36.6IACS%���。

3)真空高溫?zé)Y(jié)鎢骨架熔滲銅制各的鎢銅復(fù)合材料���,燒結(jié)溫度升高到1950℃����,鎢銅復(fù)合材料的氧含量為4×10-6����,氮含量為3×10-6。

4)當(dāng)鎢生坯的緊實(shí)率為60%時(shí)��,采用1950℃真空燒結(jié)鎢骨架后滲銅的工藝��,可以獲得綜合性能良好的鎢銅靶材���。

參考文獻(xiàn) References

[1]GermanR Metal.Int.JPowderMetall[J]�����,1994,30(2):205

[2]Liang Qiong(梁瓊)et a1.Aerospace Materials&Technology(宇航材料工藝)[]���,2001����,5:36

[3]Fan Zhikang(范志康)et a1.High Voltage Electrical ContactMaterial(高壓電觸頭材料)[M].Beijing:China MachinePress���,2004:1

[4]Fan Zhikang(范志康)eta1.The Chinese Journal ofNonferrousMetals(國(guó)有色金屬學(xué)報(bào))[J]�,2001,11(S1):102

[5]CobleRL.JApp�,Phys[J],1961�����,32:787(793)

[6]Yang Xiaohong(楊曉紅)eta1.Rare Meml朋a把砌如and Engin—eering(稀有金屬材料與工程)[J]�,2007,36(5):817

[7]Li Dasheng(李大圣)et a1.Rare Metal Materials andEngineering(稀有金屬材料與工程)[J]��,2007��,36(6):1008

18]ZhuAihui(朱愛(ài)輝)et a1.China Tungsten Industry(中國(guó)鎢業(yè))[J]�����,2006����,2l(3):39

[9]Li Ying(李英).Journal ofDongguan University of Technology(東莞理工學(xué)院學(xué)報(bào))[J],2005�,12(1):20

[10]Zhang Qixiu(張啟修)et aL Tungsten MolybdenumMetallurgy(鎢鉬冶金)[M].Beijing:Metallurgical IndustryPress,2005:12

[11]Wang Xingang(王新剛)eta1.ChinaTungsten Industry(中國(guó)鎢業(yè))[J]����,2007�,22(3):28

相關(guān)鏈接