引言

鈦基材料因具有耐腐蝕性能好�、密度低���、比強(qiáng)度高等優(yōu)良的物理性質(zhì)�,在真空鍍膜領(lǐng)域中常被用做靶材來制備鈦基復(fù)合材料�,從而提高基材性能和使用壽命,不僅可以合理的利用資源��,降低生產(chǎn)成本�,也促進(jìn)了鈦材在工業(yè)領(lǐng)域的應(yīng)用[1-2]。在眾多的鍍膜技術(shù)中��,磁控濺射技術(shù)具有基片溫升慢�、沉積速率快等優(yōu)點(diǎn),能夠有效提高薄膜附著力和均勻性�,而且?guī)缀跛械慕饘俣伎梢宰鳛闉R射靶,因此廣泛應(yīng)用于各種工業(yè)薄膜制備領(lǐng)域中�。高純鈦材作為一種昂貴的金屬靶材����,其冶煉過程復(fù)雜,制造成本較高��,作為濺射鍍膜過程中的核心部件,其特性直接影響到膜層質(zhì)量以及鍍膜成本�,因此,提高鈦靶的利用率和穩(wěn)定性尤為重要[3-4]�����。

在磁控濺射鍍膜過程中�����,濺射靶的功率密度受到靶熱負(fù)荷的限制�����,其中80%的電能都會(huì)轉(zhuǎn)化為熱量����,導(dǎo)致鈦靶急劇升溫[5-6]。當(dāng)濺射電流較大時(shí)����,過多陽離子對(duì)靶進(jìn)行轟擊會(huì)使濺射靶過熱而燒毀,或因熱應(yīng)力過大使表面出現(xiàn)裂紋��,進(jìn)而導(dǎo)致薄膜出現(xiàn)大量斑點(diǎn)缺陷����,使用壽命遠(yuǎn)遠(yuǎn)達(dá)不到正常水平[7]�。

對(duì)于造價(jià)較高的靶材����,如氚鈦靶而言,靶溫過高還會(huì)造成氚氣釋放�,影響靶的熱穩(wěn)定性及使用壽命[8-9]。因此��,磁控濺射靶都會(huì)設(shè)置冷卻系統(tǒng)���,通過冷卻水帶走離子轟擊靶材產(chǎn)生能量的約70%[10]�,從而保證濺射過程的穩(wěn)定性�����。目前針對(duì)鈦靶制造工藝的研究很多����,但對(duì)鈦靶磁控濺射鍍膜過程中的冷卻研究卻很少,因?yàn)闇y(cè)量靶面溫度本身就存在難度[11-13]�。隨著計(jì)算機(jī)相關(guān)軟件的開發(fā)和應(yīng)用��,為鈦靶的冷卻模擬提供了平臺(tái)。本研究基于FLUENT軟件對(duì)磁控濺射過程中鈦靶的冷卻系統(tǒng)進(jìn)行模擬�����,通過改變水流入口速度和水流通道結(jié)構(gòu)��,對(duì)冷卻系統(tǒng)進(jìn)行優(yōu)化����,以達(dá)到控制鈦靶溫度、提高鈦靶壽命及磁控濺射穩(wěn)定性的目的���。

1��、鈦靶冷卻系統(tǒng)的建立與仿真

1.1物理模型的建立

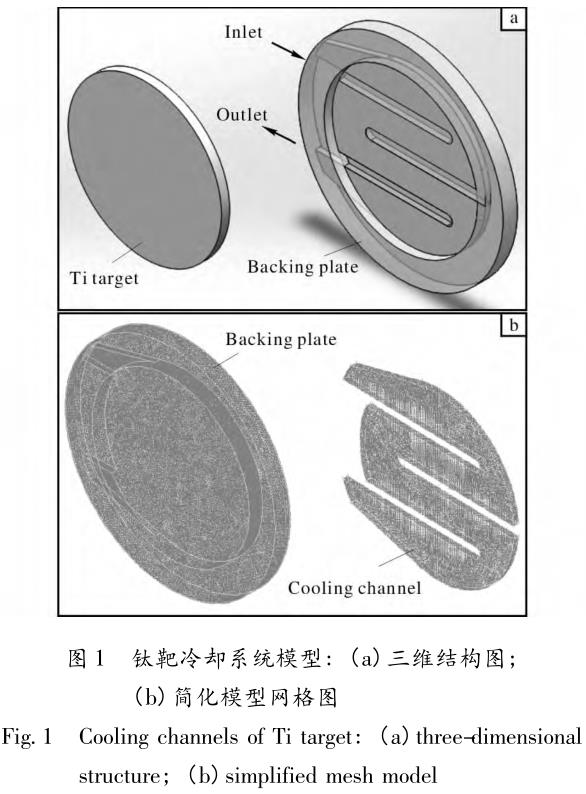

圖1為鈦靶冷卻系統(tǒng)的物理模型�,鈦靶(r=75mm��,t=8mm)和銅背板(r=100mm�,t=14mm)組成。其中銅背板內(nèi)部刻有蛇形冷卻通道結(jié)構(gòu)��,如圖1a所示���。冷卻水進(jìn)出口(截面尺寸為20mm×5mm)分布在同一側(cè)��,水流進(jìn)入背板后���,經(jīng)過三次轉(zhuǎn)折流出背板�����,設(shè)計(jì)該結(jié)構(gòu)的目的是為了增加水流的湍流效果����,增強(qiáng)換熱效率���。整個(gè)冷卻系統(tǒng)在LUENT的前處理器GAMBIT中進(jìn)行建模并劃分網(wǎng)格[14]����,圖1b為簡(jiǎn)化后的鈦靶磁控濺射冷卻系統(tǒng)計(jì)算模型����。

1.2邊界條件設(shè)置

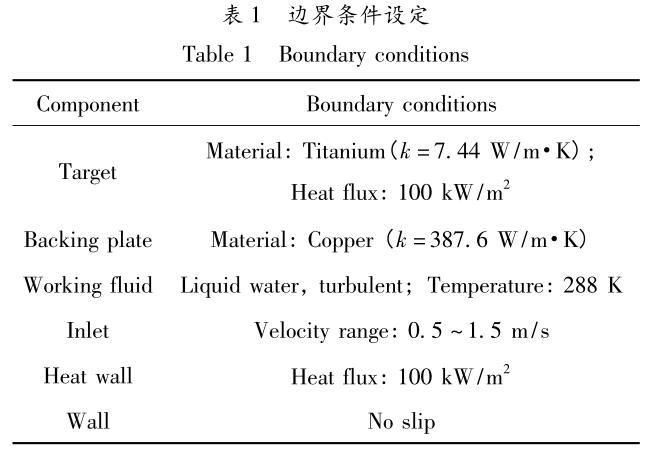

鈦靶冷卻系統(tǒng)的建模包括三部分:銅背板、鈦靶和冷卻水���,在FLUENT中進(jìn)行計(jì)算之前�,需要設(shè)置合適的邊界條件來保證計(jì)算結(jié)果的正確性。假設(shè)在冷卻過程中���,流體流動(dòng)為穩(wěn)態(tài)流動(dòng),流體設(shè)為湍流模型��,即雷若數(shù)介于2530~5050之間���,選擇標(biāo)準(zhǔn)的k-ε模型��。在流體換熱的過程中�����,由于鈦靶表面局部溫度會(huì)高達(dá)幾百攝氏度����,所以會(huì)有很少一部分液體形成蒸汽��,但在模擬過程中�,為了簡(jiǎn)化計(jì)算模型,這部分相變產(chǎn)生的蒸汽忽略不計(jì)[15]��。流體入口設(shè)為VELOCITY-INLET�����,溫度設(shè)為288K,速度為0.5��、1.0�、1.5m/s,出口設(shè)為OUTFLOW�����。在磁控濺射過程中����,大部分的電能都通過離子轟擊作用轉(zhuǎn)化為靶材的熱能,故將鈦靶表面設(shè)置為一個(gè)發(fā)熱壁面(HEATWALL)���,熱流密度為100kW/m2�����。

由于背板對(duì)鈦材換熱影響較小����,設(shè)置為WALL����,所有的壁面都為無滑移邊界條件[16]����,具體的設(shè)置如表1所示����。

1.3模擬結(jié)果分析

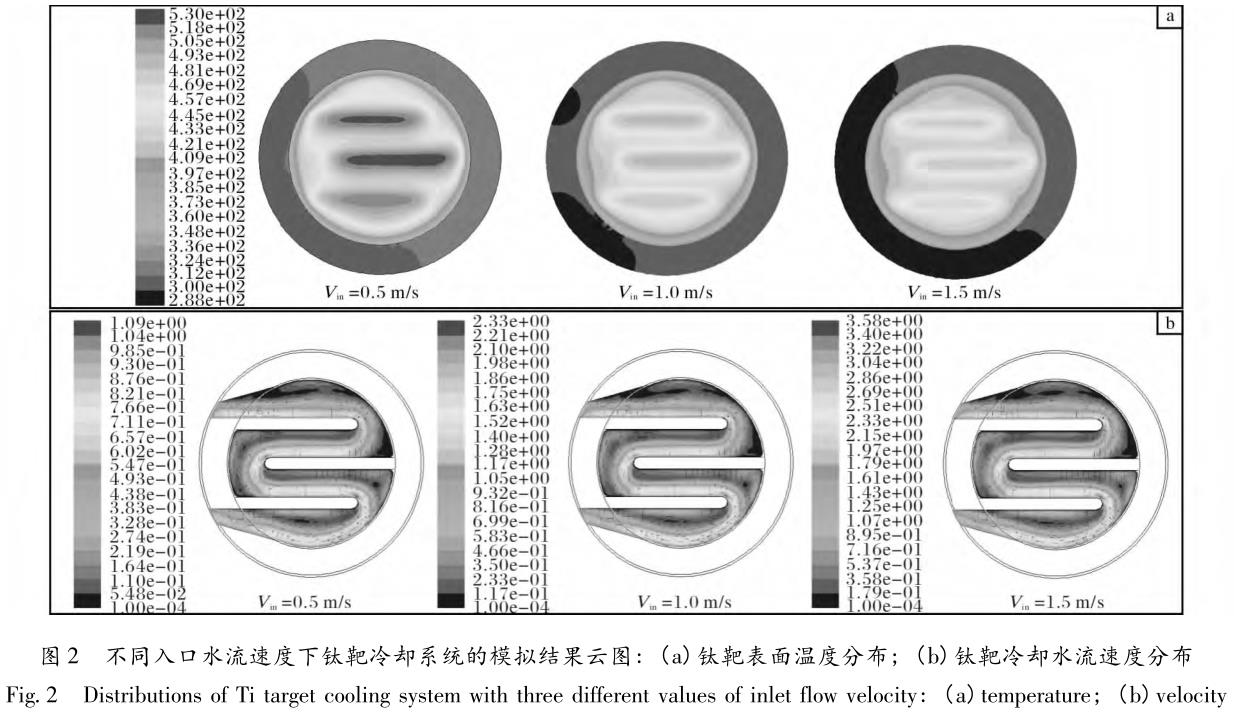

圖2為蛇形冷卻通道的鈦靶表面溫度分布云圖以及水流速度分布云圖��。由圖2a可知�,當(dāng)水流入口速度為0.5m/s時(shí),在冷卻通道的空白處對(duì)應(yīng)的鈦靶表面換熱效果比較差��,熱量聚集在此處無法被有效轉(zhuǎn)移��,靶面局部最高溫度可以達(dá)到530K;當(dāng)水流入口速度分別增加到1.0m/s和1.5m/s時(shí)�,鈦靶表面最高溫度分別為492K和477K。為了便于比較���,將三種水流入口速度對(duì)應(yīng)的溫度分布圖放在同一個(gè)溫度刻度表內(nèi)進(jìn)行比較�����。通過對(duì)比可知:隨著入口水流速度的增加����,鈦靶表面整體溫度有明顯的下降,說明水流入口流速在很大程度上影響著換熱效果[17]�����。

圖2b為蛇形冷卻通道的水流速度分布情況����。在結(jié)構(gòu)的限制下,水流發(fā)生強(qiáng)制轉(zhuǎn)折��,故湍流效果較明顯��,水流的流動(dòng)軌跡大致成“M”形狀�,但湍流效果隨著水流速度的增加效果沒有太大的變化。

2���、鈦靶冷卻系統(tǒng)優(yōu)化設(shè)計(jì)與分析

2.1鈦靶冷卻通道結(jié)構(gòu)的改進(jìn)

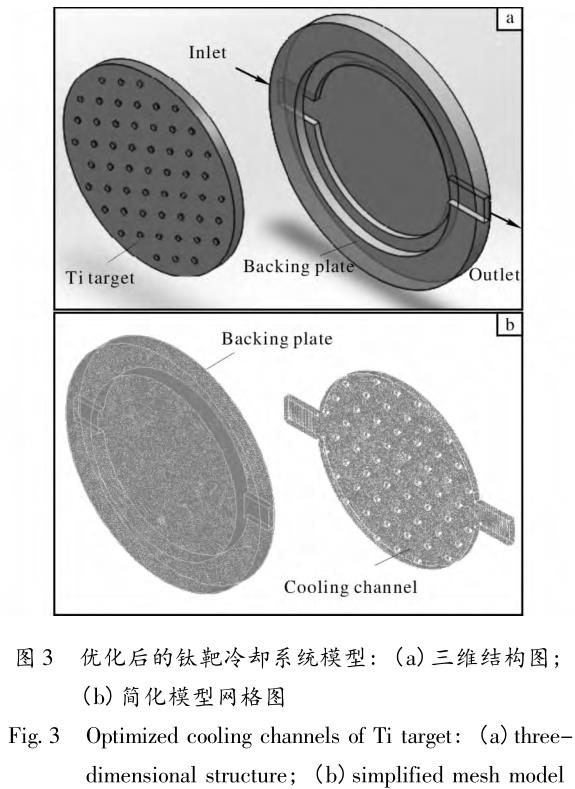

針對(duì)上述模擬結(jié)果提出的問題���,提出了如下優(yōu)化結(jié)構(gòu),如圖3所示�����。

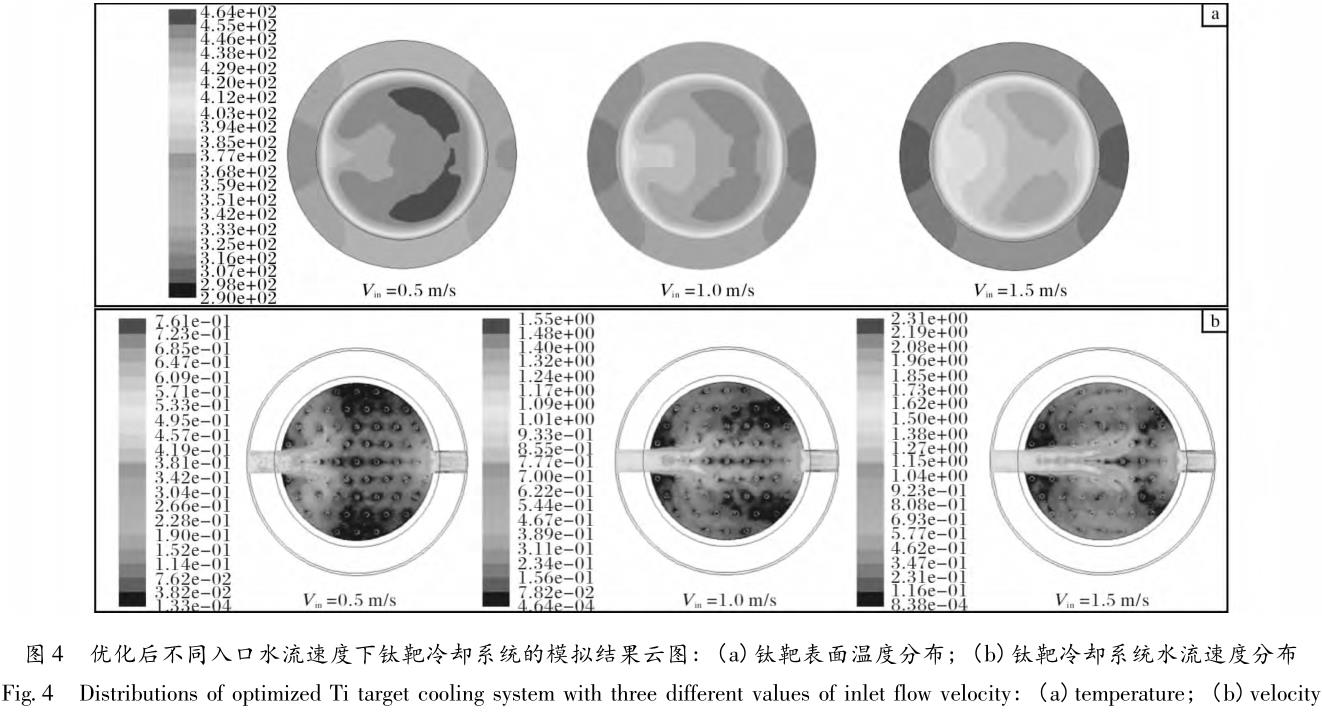

優(yōu)化結(jié)構(gòu)的冷卻通道為平面結(jié)構(gòu),該結(jié)構(gòu)較蛇形結(jié)構(gòu)簡(jiǎn)單�����,冷卻水的進(jìn)出口(截面尺寸為20mm×5mm)位于同一軸線上�。該結(jié)構(gòu)的設(shè)計(jì)目的是增大水流換熱面積,增強(qiáng)換熱效率���,同時(shí)通過在鈦靶表面上增加均勻分布的小圓柱體結(jié)構(gòu)(r=5mm����,H=2mm)來加強(qiáng)水流的湍流效果��。圖3b為簡(jiǎn)化后的計(jì)算模型���,分別為背板和水流通道模型。在冷卻模擬的過程中��,邊界條件的設(shè)置與上文相同���,分別取入口水流速度為0.5���、1.0�����、1.5m/s�,模擬結(jié)果如圖4所示�,其中圖4a為鈦靶冷卻系統(tǒng)的溫度分布云圖,圖4b為水流速度分布云圖��。由圖4a可以看出����,當(dāng)水流入口速度為0.5m/s時(shí),鈦靶表面最高溫度達(dá)到464K��,與優(yōu)化前相比降低63K�����,說明優(yōu)化后的結(jié)構(gòu)有利于提高冷卻系統(tǒng)的換熱效率�。隨著入口水流速度的增加,鈦靶表面溫度分布有所改善����,高溫區(qū)域逐漸減少,并在入口水流速度為1.5m/s時(shí)最好�����。

結(jié)合冷卻系統(tǒng)的水流速度分布云圖(圖4b)可知,隨著水流入口速度的增加����,湍流效果顯著增強(qiáng),水流的速度分布在進(jìn)出口軸線的兩側(cè)形成漩渦����,冷卻水與鈦靶表面之間的換熱增強(qiáng),因此鈦靶表面的平均溫度降低����。但該結(jié)構(gòu)仍然存在弊端,整個(gè)鈦靶表面的溫度分布并不均勻����,在水流出口處兩側(cè)形成了半圓環(huán)狀的高溫區(qū)域���。

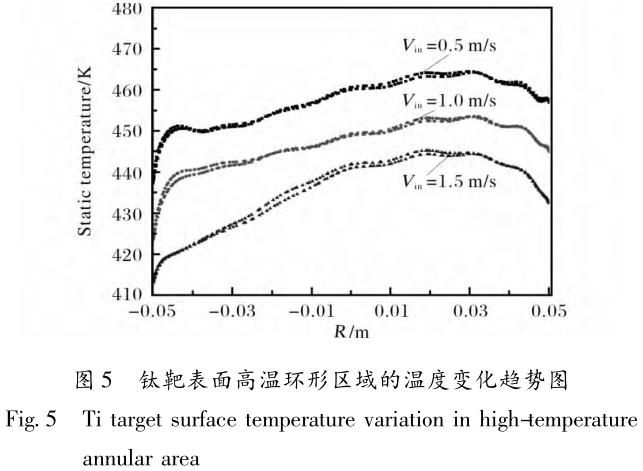

在鈦靶表面建立半徑為50mm的環(huán)形(鈦靶表面高溫環(huán)形區(qū)域)��,其溫度變化趨勢(shì)圖如圖5所示����。

從冷卻水的入口到出口方向看,鈦靶表面環(huán)形區(qū)域溫度整體呈現(xiàn)遞增的趨勢(shì)���,溫度值波動(dòng)較大造成鈦靶表面溫度分布不均���,所以有必要對(duì)冷卻系統(tǒng)結(jié)構(gòu)進(jìn)行進(jìn)一步的優(yōu)化。

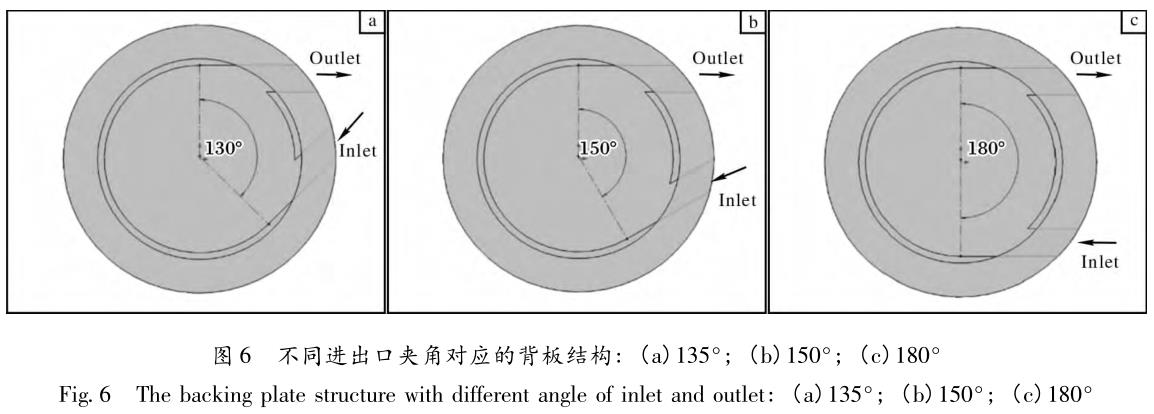

鑒于以上分析結(jié)果�����,結(jié)合冷卻通道本身是圓柱形內(nèi)腔��,如果水流沿著內(nèi)腔切向方向進(jìn)入���,水流流動(dòng)的阻力就會(huì)大大減小�,所以在上述平面冷卻通道結(jié)構(gòu)的基礎(chǔ)上�,將進(jìn)出口改為沿內(nèi)壁切向,并研究不同進(jìn)出口夾角對(duì)冷卻效果的影響�。

2.2水流進(jìn)出口方向?qū)︹伆袚Q熱效率的影響

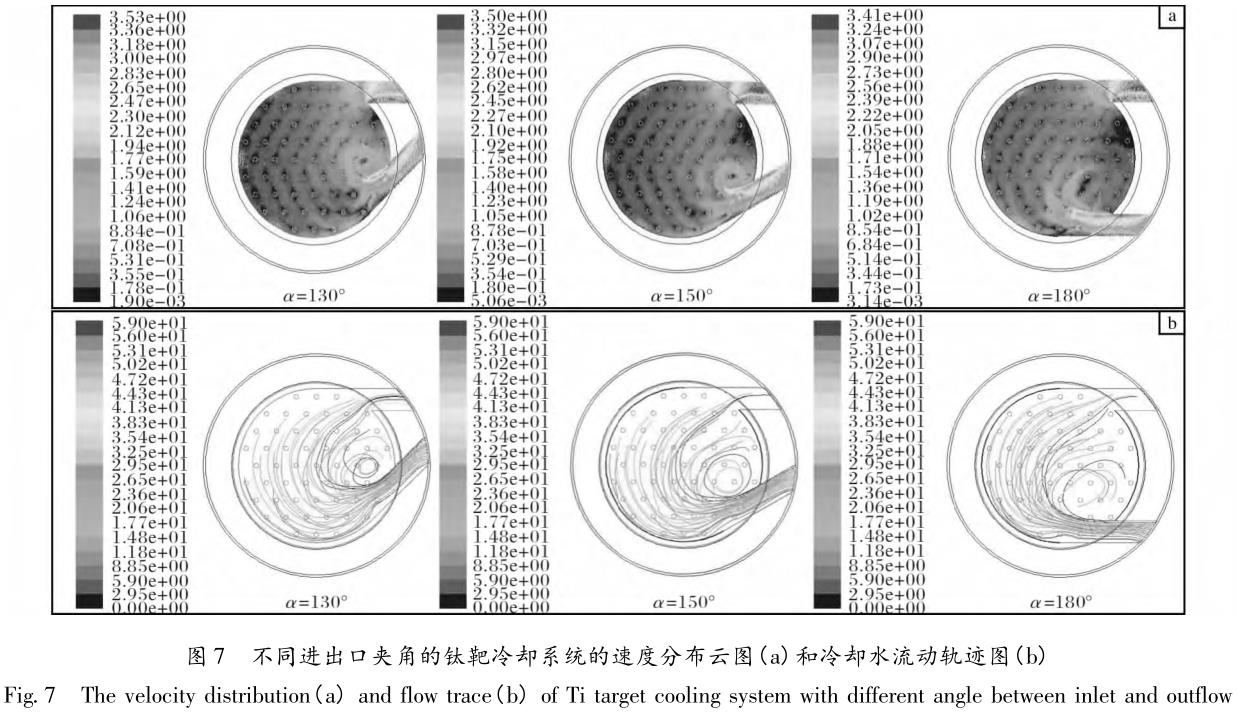

水流進(jìn)出口方向沿著冷卻內(nèi)墻壁切向的結(jié)構(gòu)如圖6所示,分別是夾角α為135°��、150°�����、180°時(shí)的三種背板結(jié)構(gòu)。在冷卻模擬的過程中��,邊界條件的設(shè)置與上文相同�,將三種不同的冷卻系統(tǒng)結(jié)構(gòu)分別導(dǎo)入FLUENT中進(jìn)行冷卻模擬,其中水流進(jìn)口速度均設(shè)置為1.5m/s����,經(jīng)過100次迭代后計(jì)算結(jié)果已經(jīng)收斂。模擬結(jié)果如圖7所示��,其中圖7a為進(jìn)出口水流速度矢量夾角α為135°��、150°���、180°時(shí)冷卻系統(tǒng)的水流速度分布云圖�,圖7b為冷卻水流動(dòng)軌跡圖��。

由圖7a可以看出����,冷卻水沿著內(nèi)腔切線的流入方式能有效改善速度分布情況�����,更符合內(nèi)腔本身的結(jié)構(gòu)特點(diǎn)。水流速度在進(jìn)出口附近比較大�����,這是由于在進(jìn)出口與內(nèi)腔的連接處水流截面面積發(fā)生突增�,導(dǎo)致速度突降,但水流速度的降低勢(shì)必會(huì)影響冷卻水與鈦靶的換熱效率�����,這也是在鈦靶表面均勻布置凸起小圓柱體的原因����。通過在鈦靶表面均勻布置凸起的小圓柱體,能有效增強(qiáng)水流湍流效果���,增加冷卻水與鈦靶表面的碰撞強(qiáng)度����,在流動(dòng)過程中將熱量進(jìn)行有效轉(zhuǎn)移�����,提高冷卻系統(tǒng)的換熱效率。由圖7a還可以看出�,隨著進(jìn)出口距離的增大,冷卻內(nèi)腔速度分布更加均勻���,并在進(jìn)出口呈相對(duì)平行布置時(shí)效果達(dá)到最佳�����,這對(duì)鈦靶表面的溫度分布有一定程度的改善����。

由圖7b可以明顯看出水流進(jìn)入冷卻系統(tǒng)后�����,入口附近的流線分布較密集���,而且在進(jìn)出口之間會(huì)形成完整的漩渦�����,尤其在α角比較小時(shí)更為明顯��。在冷卻系統(tǒng)內(nèi)腔結(jié)構(gòu)的限制下,水流軌跡從入口到出口形成了一定半徑的圓弧,且距離進(jìn)出口越遠(yuǎn)����,圓弧軌跡半徑越大,同時(shí)流線分布也越稀疏�。這是因?yàn)榫嚯x進(jìn)出口越遠(yuǎn)的區(qū)域水流速度越小,能量相對(duì)較弱��,因此會(huì)出現(xiàn)流線稀疏的現(xiàn)象�����,甚至在出口附近會(huì)形成空白��。但隨著α角的增大�����,流線的整體分布情況會(huì)有所改善�,在進(jìn)出口呈相對(duì)平行布置時(shí)的流線分布較為理想。

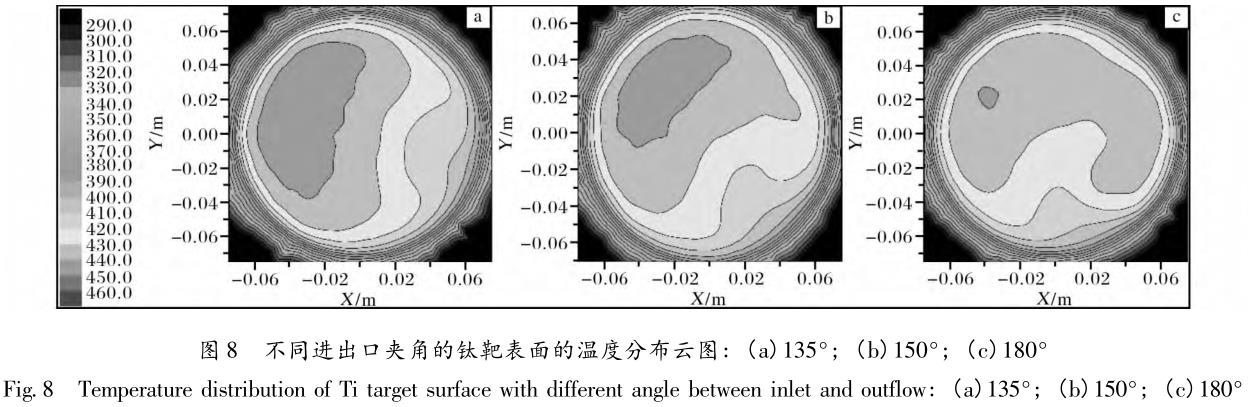

為了更加直觀地呈現(xiàn)不同進(jìn)出口布置下鈦靶表面的溫度分布情況�,在FLUENT后處理中,將鈦靶表面溫度數(shù)據(jù)導(dǎo)出并通過origin進(jìn)行數(shù)值分析���,得出如圖8所示的鈦靶表面溫度分布云圖�。

由圖8a可知,當(dāng)夾角α為135°時(shí)�,鈦靶表面的高溫區(qū)域集中在距離進(jìn)出口較遠(yuǎn)的區(qū)域,最高溫度值達(dá)到447K�。由圖8b、c可以看出�����,隨著α角的增大���,高溫區(qū)域逐漸減小�,并在進(jìn)出口呈平行布置時(shí)最小�,且鈦靶表面最高溫度為440K。數(shù)值分析結(jié)果與上述流場(chǎng)分析結(jié)果一致�,證明了當(dāng)冷卻水的入口速度保持不變時(shí),水流進(jìn)出口速度矢量夾角對(duì)鈦靶表面冷卻效果具有較大的影響���,當(dāng)夾角增加至180°����,即進(jìn)出口呈平行布置時(shí)�����,鈦靶表面冷卻效果最好。

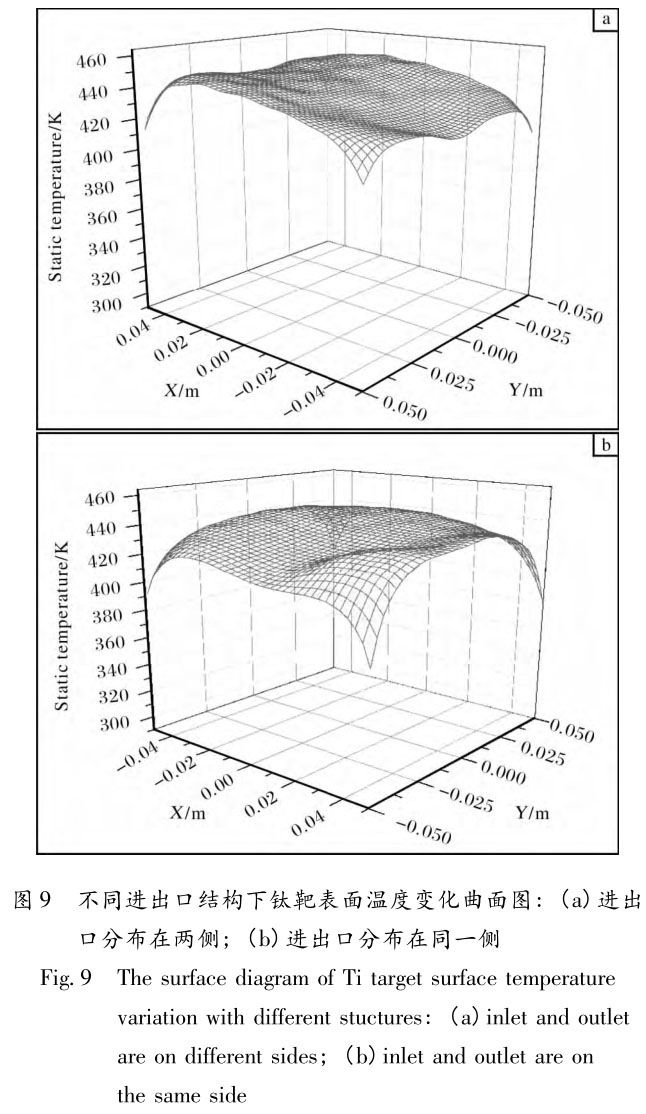

圖9為當(dāng)水流流速為1.5m/s且進(jìn)出口呈相對(duì)平行(α=180°)時(shí)水流分別沿著圖3和圖6c所示的進(jìn)出口方向流入冷卻系統(tǒng)時(shí)的鈦靶表面溫度分布情況�。從圖中可以明顯看出優(yōu)化后的鈦靶表面溫度分布更均勻,且平均溫度也有所降低��,也進(jìn)一步的說明優(yōu)化后的結(jié)構(gòu)是合理的���。

3、結(jié)論

基于FLUENT軟件對(duì)鈦靶的冷卻系統(tǒng)進(jìn)行仿真并做出合理優(yōu)化����,得到的主要結(jié)論如下:

(1)平面冷卻通道結(jié)構(gòu)的換熱效果優(yōu)于蛇形冷卻通道結(jié)構(gòu),同時(shí)水流入口速度對(duì)冷卻系統(tǒng)的換熱效率有較大的影響���,隨著水流入口速度的增加���,靶面整體溫度顯著降低。

(2)提高冷卻系統(tǒng)的換熱效率應(yīng)兼顧換熱面積最大化以及冷卻水的湍流效果��,針對(duì)平面冷卻通道而言�����,靶面均布凸起小圓柱體結(jié)構(gòu)能有效增加水的湍流效果�,提高冷卻水與靶材的換熱效率�。

(3)冷卻水沿著內(nèi)腔的切線進(jìn)出更符合冷卻系統(tǒng)結(jié)構(gòu)本身的特點(diǎn)�,流體軌跡在腔體內(nèi)呈旋轉(zhuǎn)狀,流體湍流效果較好�����,系統(tǒng)的冷卻效率明顯提高���。且當(dāng)水流進(jìn)出口呈相對(duì)平行時(shí)靶面最高溫度最小��,整個(gè)靶面溫度分布也更均勻����。

參考文獻(xiàn)

[1]楊江.采用磁控濺射法在鋼材表面鍍鈦膜研究[D].成都:西華大學(xué)�,2012.

[2]楊江,鄒敏�����,賴奇����,等.真空鍍膜技術(shù)制備鈦基復(fù)合材料研究現(xiàn)狀[J].攀枝花學(xué)院學(xué)報(bào):綜合版,2011,28(6):4-8.

[3]張以忱.真空鍍膜技術(shù)與設(shè)備[M].北京:冶金工業(yè)出版社���,2014:33-43.

[4]張以忱.真空鍍膜設(shè)備[M].北京:冶金工業(yè)出版社�,2015:157-160.

[5]BrauerG��,SzyszkaB��,VerghlM�,etal.Magnetronsputte-ring-Milestonesof30years[J].Vacuum���,2010�����,84(12):1354-1359.

[6]李希平.高功率復(fù)合脈沖磁控濺射等離子體特性及TiN薄膜制備[D].哈爾濱:哈爾濱工業(yè)大學(xué)���,2008.

[7]張之圣,白天��,王秀宇.薄膜電阻器用磁控濺射高阻靶材[J].壓電與聲光�����,2009�,31(4):525-527.

[8]曹文鋼��,展亮�,曹昌勝����,等.氚鈦靶系統(tǒng)靶溫升瞬態(tài)分析的方法研究[J].真空科學(xué)與技術(shù)學(xué)報(bào),2014���,34(6):575-578.

[9]姚澤恩�,陳尚文����,蘇桐齡,等.高速旋轉(zhuǎn)氚鈦靶系統(tǒng)設(shè)計(jì)和靶溫度的數(shù)值模擬[J].核技術(shù)���,2004��,27(10):787-791.

[10]余東海��,王成勇��,成曉玲�,等.磁控濺射鍍膜技術(shù)的發(fā)展[J].真空,2009�,46(2):19-25.

[11]吳全興.高純鈦靶表面處理技術(shù)開發(fā)[J].稀有金屬快報(bào),2004���,23(12):40-41.

[12]劉正紅���,陳志強(qiáng).高純鈦的應(yīng)用及其生產(chǎn)方法[J].稀有金屬快報(bào),2008�����,27(2):1-8.

[13]關(guān)亞蘭�,崔秀清���,刁訓(xùn)剛�,等.TX1800磁控濺射鍍膜機(jī)冷卻系統(tǒng)的改進(jìn)[J].真空�,2012,49(5):62-64.

[14]李鵬飛.精通CFD工程仿真與案例實(shí)戰(zhàn)[M].北京:人民郵電出版社�����,2011.

[15]BaikJS����,KimYJ.Astudyontheheattransferenhance-mentinmagnetronsputteringsystem[C]//ASME/JSME2007ThermalEngineeringHeatTransferSummerConfer-encecollocatedwiththeASME2007InterPACKConfer-ence.Vancouver:ASME����,2007:315-320.

[16]王德志.圓平面磁控濺射靶的優(yōu)化研究[D].沈陽:東北大學(xué)��,2011.

[17]王偉明�,王保華,李大永�,等.等離子槍體中冷卻水流動(dòng)與換熱的數(shù)值模擬[J].計(jì)算物理,2005����,22(1):83-87

相關(guān)鏈接