靶材是磁控濺射鍍膜的原材料����,通過帶正電的粒子轟擊陰極靶材,使靶原子獲得能量逸出���,從而沉積到基片表面���,形成薄膜[1]。經(jīng)靶材濺射的薄膜被廣泛應(yīng)用于裝飾���、工模具�����、節(jié)能玻璃��、集成電路�、半導(dǎo)體、磁記錄�����、平面顯示���、太陽能電池等領(lǐng)域[2-4]。隨著消費市場需求的增大及產(chǎn)業(yè)技術(shù)的升級���,靶材不僅在數(shù)量和品種上顯著增加����,而且對靶材的高利用率和大尺寸化提出了更高的要求���。

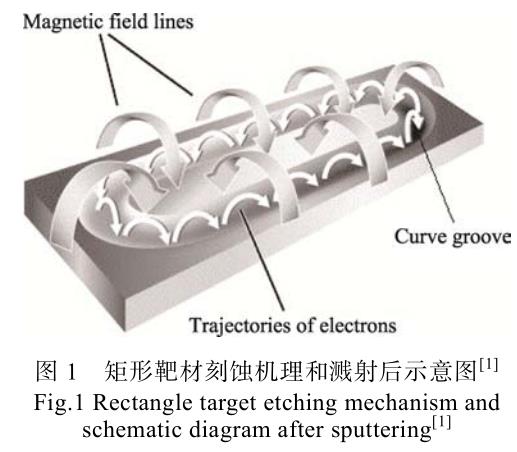

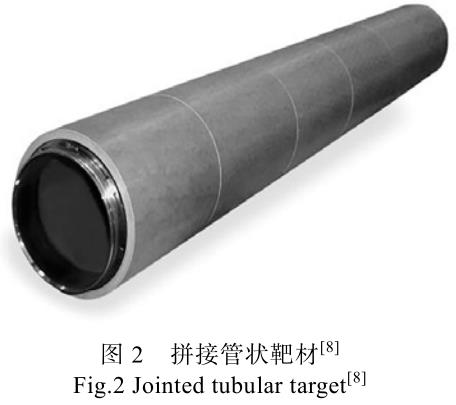

按照形狀大致將靶材分為板狀靶材和管狀靶材�����。由于磁控濺射施加的磁場為環(huán)形磁場�,在濺射時會產(chǎn)生沖蝕現(xiàn)象(圖1)�,導(dǎo)致板狀靶材的利用率不到30%�����,而管狀靶材的利用率能達(dá)到80%[1,5]�。此外��,靶材的尺寸越大����,可濺射面積越大,鍍膜效率越高���,因此大尺寸和管狀化是靶材生產(chǎn)發(fā)展的重要方向�����。目前��,國內(nèi)缺乏相關(guān)技術(shù)儲備��,難以生產(chǎn)一體化且組織均勻的大尺寸及管狀靶材[6]?����,F(xiàn)階段����,生產(chǎn)上使用的靶材均由多塊小尺寸拼接而成(圖2),拼接靶材因各塊微觀組織存在差異�����,導(dǎo)致鍍膜性能不一致[7-8]�����。

等離子噴涂作為一種表面技術(shù)��,不受尺寸和空間的限制�����,可在大型工件表面生產(chǎn)出具有一定厚度的涂層�,已逐漸應(yīng)用于靶材生產(chǎn)中���?;诘入x子噴涂的特點�,導(dǎo)致靶材的致密度難以達(dá)到95%以上,靶體中存在大量不連續(xù)的孔隙,限制了等離子噴涂在靶材生產(chǎn)中的應(yīng)用��。這里將目光聚焦于等離子噴涂近終成形法制備靶材��,在介紹靶材的制備方法和技術(shù)要求的基礎(chǔ)上��,結(jié)合等離子噴涂的原理和特點���,綜述了國內(nèi)外有關(guān)等離子噴涂制備靶材的研究現(xiàn)狀�,并針對等離子噴涂制備靶材的研究進(jìn)行展望���。

1�����、靶材的制備

1.1靶材的技術(shù)要求

按照成分可將靶材分為純金屬靶材�����、合金靶材和氧化物陶瓷靶材等�。雖然成分不同�����,但對靶材的性能要求趨于一致。性能優(yōu)異的靶材具有濺射壽命長�,所鍍膜更均勻、性能更優(yōu)越等優(yōu)點�����。

1.1.1靶材的純度

靶材的純度決定著薄膜的光學(xué)���、電學(xué)��、力學(xué)和耐腐蝕性能�����。不同行業(yè)對靶材純度的要求不同���,玻璃鍍膜對純度要求相對較低[9]。用于納米互連工藝中的導(dǎo)電薄膜��、阻擋層和金屬柵���,以及先進(jìn)封裝工藝中的重布線層和硅通孔等,均需采用不同種類的高純金屬靶材�����。在半導(dǎo)體行業(yè)中,堿金屬元素是危害最大的一類雜質(zhì)�,它在阻擋層中可以自由移動,會影響絕緣效果�,通電后釋放的高能射線會直接擊穿芯片,所以應(yīng)盡可能控制靶材中雜質(zhì)的含量�����,純度要求達(dá)到4N—6N(99.99%~99.9999%)[10]�。Glebovsky等[11]制備了高純鉬靶,并研究了其鍍膜性能�,結(jié)果表明,薄膜的導(dǎo)電能力與靶材的純度呈線性相關(guān)�����,純度越高����,電阻率越小�;靶材與薄膜導(dǎo)電性的差異僅取決于濺射條件。

1.1.2靶材的致密度

靶材的致密度影響著磁控濺射沉積速率和鍍膜質(zhì)量�����。對于致密度較低的靶材,在鍍膜時孔隙中的氣體會干擾二次電子和其他粒子的飛行路線���,被干擾的電子轟擊薄膜上的粒子�,造成微粒飛濺��,會破壞鍍膜�。

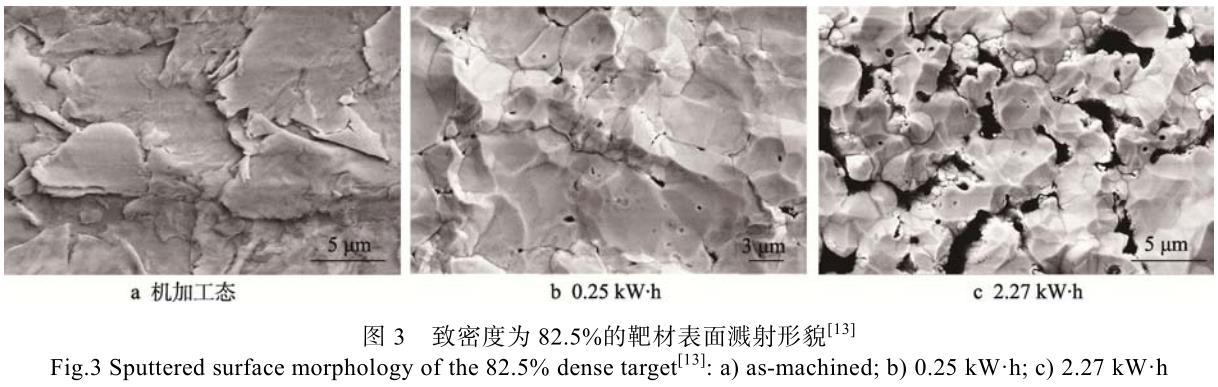

Gehman等[12]使用12組致密度和化學(xué)組分不同的靶材,在相同條件下進(jìn)行濺射鍍膜時發(fā)現(xiàn)�,濺射速率與靶材致密度存在相關(guān)性,致密度越高�����,靶材的濺射效率越高�。Lo等[13]制備了致密度分別為82.5%、89.8%�、99.5%的鎢靶,并測試了其鍍膜性能���。結(jié)果表明,在濺射過程中晶界處的原子優(yōu)先逸出�。致密度較低的靶材(如圖3所示)會隨著濺射時間的增大���,出現(xiàn)晶粒脫落現(xiàn)象,從而污染薄膜���。所制備的薄膜呈層狀結(jié)構(gòu)���,薄膜內(nèi)部應(yīng)力較大,隨著薄膜厚度的增加�����,薄膜易發(fā)生脫落現(xiàn)象��。由此可見��,提高靶材的致密度�����,可顯著提高鍍膜的效率和質(zhì)量�。

1.1.3靶材的晶粒尺寸及分布均勻性

晶粒尺寸及分布均勻性影響著靶材的濺射速率和鍍膜質(zhì)量。由于晶界處的能量比晶粒內(nèi)部的能量高���,在鍍膜時晶界處的原子優(yōu)先被濺射�����,因此晶粒尺寸越小���,晶界密度越高����,濺射速率越高�����,靶材中晶粒的大小和分布越均勻���,得到的薄膜厚度均勻性越好[14]���。

Chen等[15]研制了軋制態(tài)鉬靶和再結(jié)晶鉬靶濺射薄膜,軋制態(tài)鉬靶的濺射速率比再結(jié)晶鉬靶的濺射速率高11%����,結(jié)果表明,細(xì)小��、穩(wěn)定且均勻分布的晶粒結(jié)構(gòu)不僅提高了靶材的濺射速率����,同時使得薄膜更致密、性能更一致�。

1.1.4靶材的織構(gòu)

織構(gòu)影響著靶材的性能和鍍膜均勻性。靶材在濺射時����,原子優(yōu)先從最密排方向濺射出來,為了提高濺射速率��,需要獲得最優(yōu)織構(gòu)取向[16]���。此外���,選擇合適的織構(gòu)取向還可改善濺射靶的磁學(xué)性能,提高靶材的利用率[17]��。具有先進(jìn)制程的集成電路芯片對阻擋層的厚度均勻性要求很高�,通過控制靶材織構(gòu)分布的均勻性及優(yōu)勢織構(gòu)取向的占比可以縮小織構(gòu)分布梯度,提高鍍膜的均勻性[18]��。鄧超等[19]通過交叉軋制對Ta靶進(jìn)行加工�,研究了變形區(qū)形狀參數(shù)l/h(l為軋輥與試樣的接觸長度,h為軋制后樣品的厚度)對靶材中間層和表面層織構(gòu)取向的影響�����。當(dāng)變形區(qū)的形狀參數(shù)較大時,靶材產(chǎn)生了非常嚴(yán)重的織構(gòu)梯度����,發(fā)生了不均勻變形,再結(jié)晶異常長大���。當(dāng)變形區(qū)形狀參數(shù)變小時�����,可以減弱中間層的優(yōu)勢織構(gòu)�,并且使晶粒細(xì)化���,減弱了Ta靶垂直方向上的織構(gòu)梯度�。通過減弱織構(gòu)分布的梯度����,鍍膜的均勻性得到明顯提高��。

由此可見���,靶材的純度、致密性�、晶粒尺寸、晶粒均勻性及織構(gòu)會對薄膜的沉積效率和性能產(chǎn)生影響�����,因此靶材質(zhì)量的好壞常用這些指標(biāo)來衡量���。

1.2靶材的制備方法

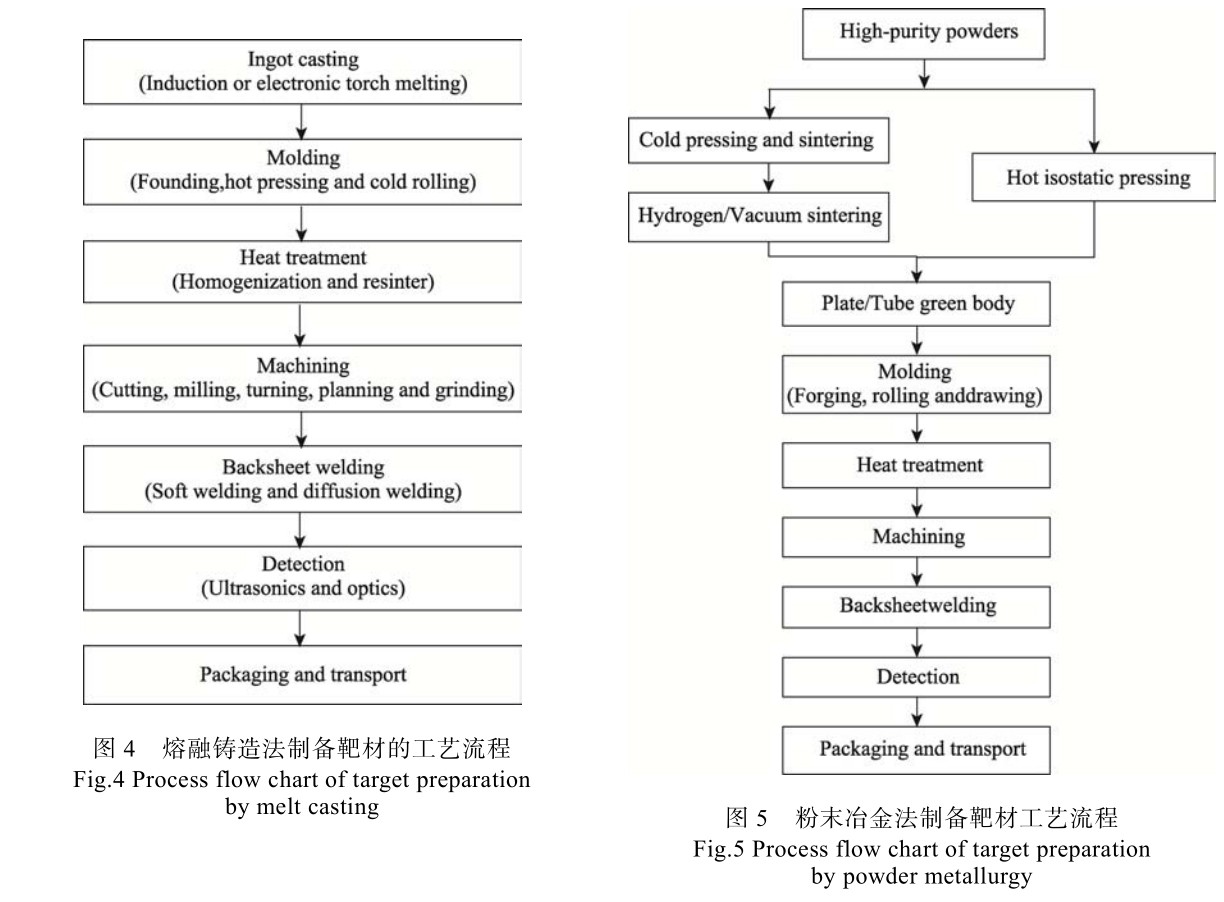

1.2.1熔融鑄造法

采用熔融鑄造法制備靶材的流程如圖4所示。采用熔融鑄造法制備靶材的優(yōu)點是雜質(zhì)含量少�、致密度高,還可制備高純金屬靶材[20-22]�����。缺點:制備難熔金屬靶材耗能較高�����;在制備熔點相差較大的合金靶材時�����,容易出現(xiàn)成分偏析[23];在制備大尺寸靶材時�����,軋制加工易導(dǎo)致不同區(qū)域的微觀組織變化不一致[24]�;在熱處理時,難以控制靶材的晶粒尺寸��。劉仁智[25]研究了變形量和熱處理溫度對鉬板的影響����,發(fā)現(xiàn)變形量大的鉬板的晶粒細(xì)小,且制備薄膜的晶化程度較好�;熱處理溫度過高,易導(dǎo)致薄膜顆粒粗大�,孔隙增加,堆垛嚴(yán)重���。吳孟海等[26]對純度為99.99%的鈮錠進(jìn)行了冷鍛���、交叉軋制,使其變形率分別達(dá)到89%和81%�����,然后在1100℃下保溫1h后真空退火,其平均晶粒尺寸為28.57μm�����。該研究通過冷變形加工使粗大的晶粒破碎��,降低了臨界形核能���,退火后發(fā)生再結(jié)晶�,減少了缺陷����,得到了晶粒尺寸細(xì)小且均勻的靶材����,但是其工藝流程繁瑣,熱處理工藝制度難以控制����。熔融鑄造法適合制備用于半導(dǎo)體和集成電路等行業(yè)的超高純金屬靶材,如Ta靶����、Ti靶和W靶等。

1.2.2粉末冶金法

采用粉末冶金法制備靶材的流程如圖5所示。采用粉末冶金法制備靶材的優(yōu)點:可制備組分不同的合金靶材�;燒結(jié)溫度遠(yuǎn)小于材料熔點,耗能低�,可制備難熔金屬和陶瓷靶材[27-28];制備的靶材晶粒細(xì)小且分布均勻��。缺點:粉末體積較小�����,表面能高���,容易與氧氣發(fā)生反應(yīng)�,引入雜質(zhì)�����,且難以去除�;在燒結(jié)過程中,顆粒間逐漸接觸����,形成燒結(jié)頸,之后形成相互獨立封閉的孔隙�����,孔隙不斷收縮直至消失,但不會全部消失�,致使靶材的致密度偏低。梁俊才等[29]分別采用粉末冶金法和熔融鑄造法制備了TiAl合金靶材����,并利用磁控濺射工藝鍍膜。結(jié)果表明��,通過粉末冶金法制備的靶材中��,元素以單質(zhì)形式存在�,濺射速率更高,鍍膜以Ti2AlN相為主�;通過熔融鑄造法制備的靶材中�����,合金元素以片層狀的TiAl和Ti3Al相出現(xiàn)��,濺射速率較低�����,鍍膜以Ti2AlN相和TiN相為主。該研究表明�,粉末靶單質(zhì)相的存在使晶粒更加細(xì)小、均勻����,鍍膜效率和質(zhì)量優(yōu)于熔煉靶。張明杰等[30]采用真空電阻燒結(jié)法制備了氧化銦錫(IndiumTinOxide,ITO)靶材���,研究了燒結(jié)階段溫度�、升溫速率和氣氛壓力對靶材致密度的影響�����。結(jié)果表明�,燒結(jié)溫度對致密度具有明顯影響,當(dāng)溫度達(dá)到1550℃時�����,致密度(99.44%)最大�����,電阻率為1.829×10?4?·cm�����,此時靶材的電子遷移能力增強(qiáng);當(dāng)溫度達(dá)到1600℃時���,致密度為98.30%��,電阻率為3.116×10?4?·cm�。這是由于隨著燒結(jié)溫度的升高�,部分銦錫氧化物分解,導(dǎo)致孔隙率增大��,電阻率升高�����。粉末冶金法是目前常見的陶瓷靶材及合金靶材的制備方法�����。常見的如ITO���、Mo-Ti和Mo-Nb靶,已經(jīng)廣泛應(yīng)用于工業(yè)生產(chǎn)中�。

1.2.3等離子噴涂法

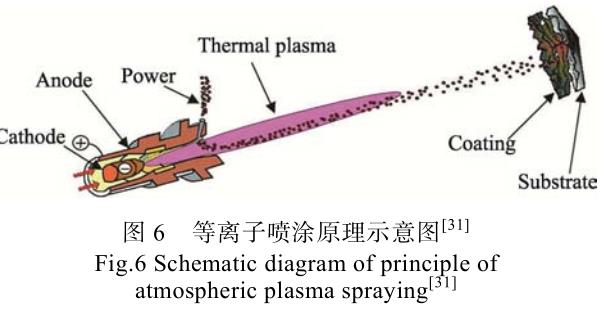

等離子噴涂的原理如圖6所示[31]����,將噴槍的電極和噴嘴分別接電源負(fù)極和正極����,通過高頻振蕩器激發(fā)引燃電弧,使供給噴槍的工作氣體在電弧的作用下電離成等離子體[32]�。在熱收縮效應(yīng)、自磁收縮效應(yīng)和機(jī)械收縮效應(yīng)的聯(lián)合作用下��,壓縮電弧形成了非轉(zhuǎn)移型等離子弧[33]�����。一般等離子火焰的中心溫度可達(dá)30000K���,粉末噴涂材料進(jìn)入等離子弧后會被迅速加熱至熔融的液滴狀態(tài)��,隨著等離子流高速撞擊經(jīng)預(yù)處理的基底表面�,并不斷累積�����,形成了致密的涂層�。

等離子噴涂分為大氣等離子噴涂(AtmosphericPlasmaSpraying,APS)����、低壓等離子噴涂(LowPressurePlasmaSpraying,LPPS)和超低壓等離子噴涂(Vary-Low-PressurePlasmaSpraying,VLPPS)�。超低壓等離子噴涂又稱等離子噴涂物理氣相沉積(PlasmaSpraying-PhysicalVaporDeposition,PS-PVD)[34]。APS在大氣氣氛中工作無需真空裝置�,是最早發(fā)展起來的等離子噴涂技術(shù),已經(jīng)在生產(chǎn)上廣泛使用���。由于在噴涂過程中原料會與氧氣反應(yīng)�����,會引入雜質(zhì)����,從而降低純度�,所以不適合制備純金屬靶材。LPPS在惰性氣氛或真空環(huán)境中進(jìn)行噴涂��,工作壓力為4~40kPa���,具有低壓密閉的工作環(huán)境�����,能保護(hù)粉料在噴涂過程中不被氧化�。此外�����,粉料在低壓環(huán)境中的動能增加���,提高了涂層的致密度�����,其結(jié)合強(qiáng)度更好����。VLPPS在1kPa下的超低壓環(huán)境下工作�����,通過調(diào)整噴涂參數(shù)���,粉末能夠以液態(tài)����、固液共存和氣態(tài)的方式在基板上沉積,得到不同結(jié)構(gòu)的涂層[34]�����。通過VLPPS沉積的涂層在基底上以柱狀晶的方式生長�,厚度可達(dá)數(shù)十微米[35]。

采用等離子噴涂法制備靶材具有如下特點:等離子射流的超高工作溫度可以快速熔化具有高熔點的陶瓷材料和各種難熔合金��;不受尺寸的限制�����,可以生產(chǎn)大尺寸板狀和管狀靶材[36]�;工藝步驟簡單,噴涂靶材接近最終產(chǎn)品�,節(jié)約原材料,避免浪費���;靶材組織均勻�,缺陷較少����,性能穩(wěn)定�����;通過改變工作環(huán)境���,避免噴涂過程中發(fā)生氧化���,減少了雜質(zhì)的產(chǎn)生����,得到了純度較高的靶材���;溫度可控��,可以熔融具有不同熔點的粉末���,易于制備合金靶材;廢靶材可通過噴涂修復(fù)進(jìn)行再利用�,在濺射過的殘靶上進(jìn)行表面處理,再進(jìn)行噴涂���,修復(fù)靶材�,達(dá)到重復(fù)使用的目的,提高了產(chǎn)品的利用率���。

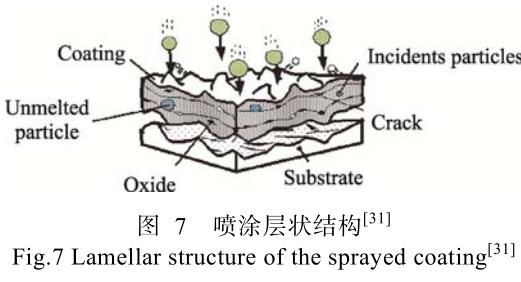

采用等離子噴涂法制備的靶材存在孔隙率高���、致密度低和組織不連續(xù)等問題。如圖7所示��,涂層內(nèi)部存在大量孔洞���,大致分為3類:顆粒之間未完全結(jié)合的層狀孔隙�����;高溫熔滴在飛行過程中吸收氣體冷卻后的球狀孔洞�;在冷卻過程中�,由應(yīng)力所致的豎直方向上的微裂紋[31]。在噴涂過程中����,熔融狀態(tài)的粉料液滴撞擊基底,最理想的狀態(tài)是熔滴迅速鋪展�����,呈圓形,在實際過程中熔滴基于自身的狀態(tài)���、大小和速度等因素�����,導(dǎo)致它在基底上發(fā)生濺射反彈�����,呈散射狀,沉積效率降低�,孔隙率增加[37]。另一方面���,熔化的粉料在到達(dá)基底之前可能發(fā)生部分凝固�,呈半熔融狀態(tài)��,或完全凝固(呈固態(tài))���,在基板上不能完全鋪展��,導(dǎo)致孔隙率升高[38]�。此外,熔滴在撞擊基底后幾毫秒內(nèi)就會發(fā)生凝固����,后續(xù)熔滴未完全潤濕并覆蓋已鋪展凝固的顆粒,導(dǎo)致顆粒之間存在一定縫隙���,使得涂層的平均結(jié)合率僅能達(dá)到1/3[39]�。由此可見����,解決等離子噴涂的孔隙率等問題的關(guān)鍵在于研究顆粒狀態(tài)和界面結(jié)合等,需通過合理控制工藝參數(shù)�,調(diào)整粉末的粒徑、速度和熔融狀態(tài)�����,以及基底的溫度�、材質(zhì)和粗糙度,達(dá)到改善涂層的微觀組織����、提高致密度、降低孔隙率的目的[40]�����。Yao等[41]通過調(diào)整沉積溫度(即在熔滴撞擊前,基底表面包括已經(jīng)凝固顆粒的表面溫度)可以有效地提高涂層的顆粒結(jié)合率��。臨界沉積溫度隨著材料的熔點呈線性增加趨勢��,當(dāng)沉積溫度超過臨界溫度時�����,顆粒之間的平均結(jié)合率大幅提高���。隨著現(xiàn)代電子工業(yè)的發(fā)展,等離子噴涂在靶材制造方面顯示出巨大潛力�,得到了越來越多國內(nèi)外學(xué)者的關(guān)注。

2�����、等離子噴涂制備靶材

2.1等離子噴涂制備難熔金屬靶材

2.1.1鉭靶

Ta是一類難熔金屬���,具有高導(dǎo)電性和高熱穩(wěn)定性等特點���,可用于集成電路和半導(dǎo)體等領(lǐng)域[42]�。制備Ta靶的主要方法為電子束熔煉和電弧熔煉等�,這些方法可以制備出純度較高、成分均勻和致密度較高的靶材���,同時也存在晶粒粗大���、尺寸分布不均勻、易產(chǎn)生帶狀織構(gòu)�����、耗能高等問題[24]�。Locker等[43]以低壓等離子噴涂的方式成功制備了面積為15cm2、厚度為0.5mm的Ta-Hf板狀合金靶材�����。原慷等[44]采用低壓等離子噴涂技術(shù)制備了鉭靶����,并探究了原料粉末的球化工藝、噴涂原料粒徑和基底預(yù)熱溫度對靶材的影響���,在合適的工藝參數(shù)下得到了厚度為2mm����、純度為99.999%、氧的質(zhì)量分?jǐn)?shù)為0.0095%�����、致密度為99.5%的Ta靶�。

2.1.2鉬靶

鉬具有熱膨脹系數(shù)高、導(dǎo)電導(dǎo)熱性能優(yōu)異���、耐腐蝕性好等特點�,并且鉬薄膜的比阻抗和膜應(yīng)力較低[45]�。

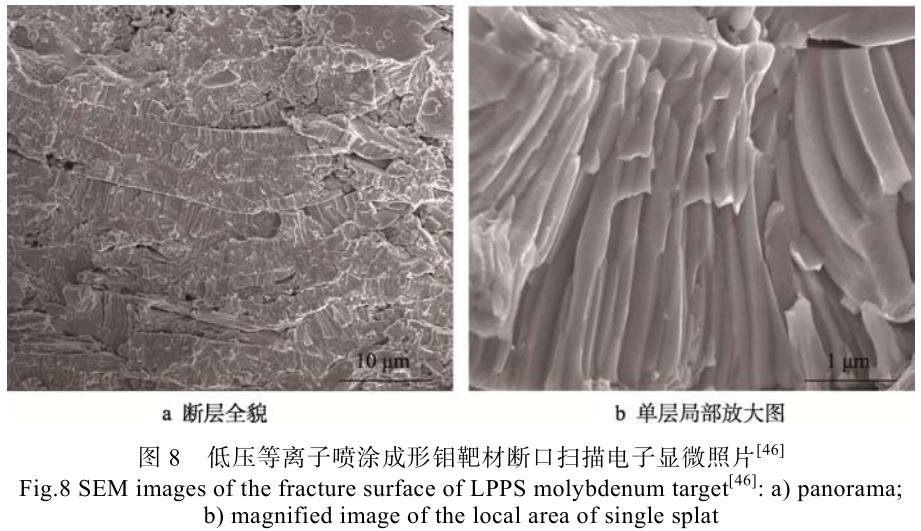

純鉬及鉬合金靶材通過磁控濺射的方式得到的薄膜通常用于顯示屏、觸摸屏和太陽能電池板等領(lǐng)域�。目前,板狀鉬靶的主要生產(chǎn)方法為粉末冶金法�,所制備靶材的晶粒細(xì)小均勻���,同時存在純度和致密度不高等缺陷��。在制備管狀鉬靶的工藝路線中��,需要用到價格高昂的擠壓設(shè)備����,且綁定工序的難度隨著靶材長度的增加而驟增。采用等離子噴涂方法制作大尺寸板狀和管狀鉬靶具有顯著優(yōu)勢��。王躍明等[46]通過低壓等離子噴涂法制備了尺寸為300mm×90mm×3.5mm的板狀鉬靶和?100mm×200mm×10mm的管狀鉬靶����,并將其與通過大氣等離子噴涂法制備的鉬靶進(jìn)行了對比。如圖8所示���,采用LPPS所制鉬靶為定向凝固柱狀晶結(jié)構(gòu)��,其組織中存在大量粒子層片界面��,氧的質(zhì)量分?jǐn)?shù)���、孔隙率分別為0.18%、1.1%�����,平均顯微硬度為361.8HV����,抗拉強(qiáng)度達(dá)到373.2MPa�����。采用APS制備的靶材的各項指標(biāo)均弱于LPPS�,其氧含量�、孔隙率分別為2.39%、9.5%�。說明采用等離子噴涂法制備純金屬靶材在制備過程中對環(huán)境氣氛較敏感,需要嚴(yán)格控制噴涂室的氧氣含量或保持高真空狀態(tài)���,避免氧氣和其他雜質(zhì)對靶材的污染���。通過LPPS制備的鉬靶可以得到平整、致密且均勻的鉬薄膜�。

2.1.3鎢靶

鎢具有熔點高、抗電子遷移性好和熱穩(wěn)定性好等優(yōu)點��,常用于半導(dǎo)體和平面顯示等行業(yè)[47]�����。隨著該行業(yè)的發(fā)展���,板狀靶材難以滿足大尺寸鍍膜的要求�����,且利用率不高�����。通過粉末冶金法制備管狀鎢靶的難度較高���,采用等離子噴涂技術(shù)制備大尺寸工件具有顯著優(yōu)勢,因此Wang等[48]通過低壓等離子噴涂制備了板狀和管狀鎢靶���,并研究了真空室壓力對鎢靶質(zhì)量的影響����。鎢靶的微觀結(jié)構(gòu)為定向凝固柱狀晶層片結(jié)構(gòu)���。當(dāng)真空室的壓力為13kPa時���,等離子射流的能量密度較低,無法完全熔化原料��,靶材存在部分未完全熔化的顆粒,相對密度為93.4%����;當(dāng)壓力增至39kPa時,鎢粉完全熔化�,靶材中僅有極少的未熔融顆粒,相對密度為97.2%���,氧的質(zhì)量分?jǐn)?shù)為0.18%���,晶粒的平均尺寸為1μm;當(dāng)壓力增至65kPa時����,靶材的氧化程度增加,表面有片狀WO3生成�,靶材的相對密度降至92.6%,其他指標(biāo)也不同程度地下降����。由此可見,當(dāng)真空室壓力為39kPa時�����,靶材的性能最好�,可以得到致密、平整和光滑的薄膜�����。

2.2等離子噴涂制備合金靶材

硅屬于半導(dǎo)體材料�����,具有獨特的光學(xué)和物理特性��,廣泛應(yīng)用于觸摸屏����、顯示器、低輻射(Low-Emissivity���,Low-E)玻璃和汽車鍍膜等領(lǐng)域���。然而,硅系薄膜的硬度較低���,需要與金屬材料復(fù)合���,以提高薄膜的耐磨性���。剛爽等[49]用大氣等離子噴涂制備了硅鋁管狀靶材,研究了粉末粒徑對靶材致密度的影響�。

結(jié)果表明,在粉末粒徑較小時���,熔化更充分�����,動能更大���,可以得到致密的涂層,但是熱應(yīng)力也隨之增加�����,涂層容易開裂���;在粉末粒徑較大時���,熔化不充分��,沉積速度降低��,涂層孔隙率較高��,但熱應(yīng)力可以充分釋放。通過調(diào)整粉末的粒徑���,將靶材的致密度由90%提高至93%左右���,檢測靶材未出現(xiàn)裂紋,電阻率為9m?·cm�����,鍍膜質(zhì)量和效率均有所提高���。陳欽忠等[50]通過等離子噴涂制備了硅鎂管狀靶材�,該靶材的純度為99.99%�����,相對密度為95%���,電阻率為0.05?·cm����,與硅鋁管狀靶材相比,其濺射速率提高了20%����。石煜等[51]通過低壓等離子噴涂制備了硅鉻管狀靶材,并采用激光熔覆處理�����,進(jìn)一步改善了靶材的性能��。由于硅���、鉻粉末的密度相差較大�����,導(dǎo)致在噴涂過程中出現(xiàn)了不同密度水平的微粒束�����,使得靶材組織不均勻����、孔隙率增高。在原料處理階段����,通過對硅、鉻粉末混合造粒���,并在制備造粒漿料時使用超聲輔助均質(zhì),有效解決了因硅�、鉻粉末密度相差較大引起靶材組織不均勻的問題。在噴涂后增加激光熔覆處理步驟���,使靶材的致密度從94.7%升至98.1%�,氧含量從0.88%降至0.19%��,效果顯著�����。

2.3等離子噴涂制備陶瓷靶材

2.3.1氧化物陶瓷靶材

二氧化鈦是一類具有半導(dǎo)體性質(zhì)的材料�����,具有高禁帶寬度、高折射率和高催化活性等特點��,對紫外線具有較強(qiáng)的阻隔作用���,被廣泛用作隔熱節(jié)能材料和光催化材料等[52]�。通過鈦靶在氧氣中反應(yīng)磁控濺射制備二氧化鈦薄膜的效率較低�����,反應(yīng)的穩(wěn)定性難以控制��。Tachibana等[53]以等離子噴涂制備的TiO2–x靶材為濺射源����,通過直流磁控濺射進(jìn)行鍍膜,其濺射效率較Ti靶在氧氣中反應(yīng)濺射提高了約8倍����,TiO2薄膜的性能與通過反應(yīng)濺射得到的薄膜一致。該研究說明以等離子噴涂制備半導(dǎo)體氧化物靶材��,相較于傳統(tǒng)的粉末冶金方式��,其生產(chǎn)效率更高,生產(chǎn)成本更低���,對工業(yè)生產(chǎn)具有重要意義��。

氧化鈮具有高禁帶寬度����、高折射率���、耐腐蝕性等特點�,可以作為介質(zhì)薄膜材料�����,并應(yīng)用于low-E玻璃�、平板顯示����、太陽能電池等領(lǐng)域。陳佳[54]通過低壓等離子噴涂制備了管狀氧化鈮靶材�����,并探究了噴涂參數(shù)對靶材質(zhì)量的影響。在噴涂距離為90mm時�����,靶材表面出現(xiàn)了許多未熔化的顆粒����,表明粉末加熱時間較短,且未完全熔化���;在噴涂距離為100mm時�����,原料完全熔化��,熔融液滴鋪展性較好����,提高了涂層的致密度�;在噴涂距離為110mm時,靶材的致密度下降��。

這是由于顆粒的飛行時間過長�����,部分粉末重新凝固,鋪展能力和結(jié)合能力變差��,因此最佳噴涂距離為100mm����。采用優(yōu)化后的噴涂參數(shù),得到的靶材尺寸為?229mm×1773mm×12mm��,致密度大于95%��,純度為99.95%�����。該研究成功制備出大尺寸的Nb2O5管狀靶材�����,符合靶材的技術(shù)要求�,可應(yīng)用于大型玻璃鍍膜�。Tului等[55]通過大氣等離子噴涂和低壓等離子噴涂制備了2組氧化鋅陶瓷靶材,并研究了噴涂工藝對靶材質(zhì)量的影響���。通過實驗發(fā)現(xiàn)����,LPPS的噴涂速率明顯高于APS的噴涂速率,薄膜的電阻率更低�。LPPS靶材出現(xiàn)了部分金屬鋅,說明在溫度超過1400K時��,部分ZnO被氣流中的H2還原�����,或發(fā)生了高溫?zé)岱纸?��。對于LPPS制備的氧化鋅靶材濺射鍍膜����,發(fā)現(xiàn)薄膜中含有質(zhì)量分?jǐn)?shù)為25%的ZnO1–x�,未發(fā)現(xiàn)單質(zhì)鋅。鈣鋁石電子化合物是一類透明的導(dǎo)電化合物��,其化學(xué)穩(wěn)定性較好����,在450℃下可穩(wěn)定存在��,具有較低的逸出功��、較好的耐離子轟擊能力和可控的電性能�����,可應(yīng)用于電子器件���、催化劑和超導(dǎo)等領(lǐng)域[56]。七鋁酸十二鈣陶瓷靶材存在制備周期長����、流程繁瑣等缺點,制約了它在磁控濺射領(lǐng)域的應(yīng)用���。楊永添等[57]通過APS方式制備了12CaO·7Al2O3陶瓷管狀靶材�����,并測試了不同的鈣化合物和鋁化合物原料對靶材性能的影響��。當(dāng)原料為碳酸鈣和α-氧化鋁時,靶材的性能最好�����;在噴涂過程中加入體積分?jǐn)?shù)為0.5%~2.6%的氫氣對粉體進(jìn)行輕度還原,提高了靶材的導(dǎo)電性�;在靶材背管中通入80℃的熱水,控制溫度梯度���,防止涂層開裂�����,制作出尺寸為?1220mm×88mm×3mm的靶材�,其表面光滑平整��、無裂紋�,相對密度為95%,電阻率為0.01~0.02?·cm����,粉體利用率達(dá)到70%。氧化鋅鎂(ZincMagnesiumOxide,ZMO)屬于寬帶隙半導(dǎo)體材料�����。ZnO和MgO均為滿價化合物��,其導(dǎo)電能力較差,可通過摻雜Al2O3控制其禁帶寬度和導(dǎo)電性���,并應(yīng)用于紫外光電器件等領(lǐng)域�。通過冷等靜壓燒結(jié)可以獲得高質(zhì)量的ZMO靶材����,但是存在設(shè)備昂貴、工藝復(fù)雜���、成本較高等缺點����,難以實現(xiàn)規(guī)?����;a(chǎn)��。張玉玲等[58]通過低壓等離子噴涂方法制備了ZMO靶材���,研究了不同方法制備的靶材在性能上的差異����,LPPS靶材的相對密度為92.6%,電阻率為2.7×10?3?·cm�����;APS靶材的相對密度為91.5%����,電阻率為6.8×10?3?·cm����;通過冷等靜壓燒結(jié)(Cold PressingandSintering,CPS)方法制備的靶材的相對密度為90.8%,電阻率為7.2×10?3?·cm�。由此可見,LPPS靶材的性能顯著優(yōu)于通過冷壓燒結(jié)法和大氣等離子噴涂法制備的靶材�。

氧化鋁具有高硬度的特點,可以用作手機(jī)后殼的保護(hù)層�。由于氧化鋁具有絕緣性,Al2O3靶材只適用于生產(chǎn)效率低的射頻磁控濺射����,通過反應(yīng)濺射純Al靶材時容易出現(xiàn)氧中毒現(xiàn)象,且薄膜的均勻性較差����。林志河等[59]在Al2O3粉末中摻雜了少量TiO2粉末���,通過等離子噴涂法制備了Al2O3-TiOx靶材,并研究了TiO2摻雜量對靶材導(dǎo)電性的影響�。當(dāng)TiO2摻雜量(質(zhì)量分?jǐn)?shù))達(dá)到70%時,靶材的表面電阻率為38?·cm�����。當(dāng)TiO2摻雜量達(dá)到50%時��,靶材的表面電阻率為10.8?·cm��。說明TiO2摻雜量越大�,靶材的導(dǎo)電性越好。

通過中頻磁控濺射制備的Al2O3-TiOx薄膜在保證薄膜硬度的同時��,不僅可提高其導(dǎo)電性�����,還能提高生產(chǎn)效率�。

2.3.2其他陶瓷靶材

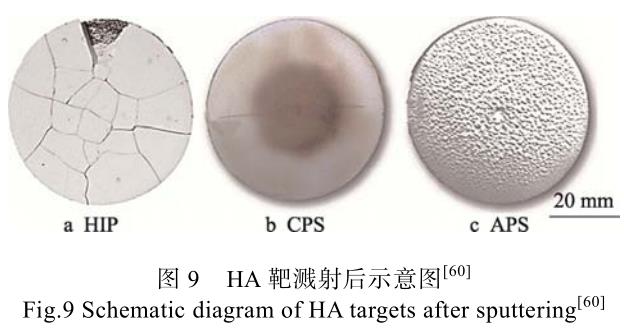

羥基磷灰石(Hydroxyapatite,HA)是人體骨骼的主要成分����,具有絕佳的生物相容性��,在醫(yī)學(xué)領(lǐng)域應(yīng)用廣泛�����。Hung等[60]通過等離子噴涂法制備了直徑為50.8mm、厚度為2mm��、密度為2.83g/cm3的HA靶材�,并與通過熱等靜壓(HotIsostaticPressing,HIP)和CPS制備的靶材進(jìn)行對比,濺射后靶材的形貌如圖9所示�����。HIP靶材的密度雖然達(dá)到了3.1g/cm3��,接近于理論密度(3.16g/cm3)�,但是在50W的濺射功率下,由于HA靶材在熱等靜壓階段(1100℃左右)會產(chǎn)生殘余應(yīng)力�,使得靶材在濺射時出現(xiàn)了裂紋。此外���,HA靶材與銅背板的熱膨脹系數(shù)不匹配���,也導(dǎo)致靶材出現(xiàn)了裂紋��。CPS靶只能承受70W的濺射功率��,但是因其密度相對較低(1.43g/cm3)���,在濺射時并未出現(xiàn)裂紋。APS靶可以承受300W的濺射功率��,濺射速率達(dá)到4.62nm/min���,遠(yuǎn)高于CPS靶的0.578nm/min���。這是由于噴涂靶材的組織分布均勻,使其在大功率射頻濺射下表現(xiàn)更優(yōu)異���。

YBa2Cu3O7-x(YBCO)是一類高溫超導(dǎo)材料��,在微電子封裝����、超導(dǎo)電線和磁屏蔽等領(lǐng)域具有重要應(yīng)用�。

管狀靶材可以提高生產(chǎn)效率���,但是YBCO是一類脆性陶瓷材料,難以通過塑性變形貼合到管狀背管上��,因此VanDriessche等[61]嘗試用超音速火焰噴涂法和大氣等離子噴涂法制備YBCO管狀靶材���,并對比了二者的性能�。采用超音速火焰噴涂法制備靶材的孔隙率高達(dá)26%��,與基底的臨界結(jié)合力為78N����;APS靶材的孔隙率僅為5%���,與基底的臨界結(jié)合力為151N�����。在靶材中摻雜少量Ag可以提高電導(dǎo)率和導(dǎo)熱系數(shù)���,使濺射速率提高到10nm/min。

2.4噴涂修復(fù)靶材

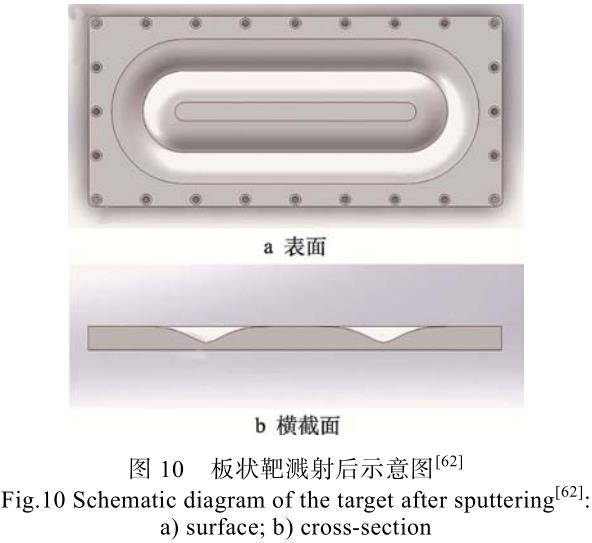

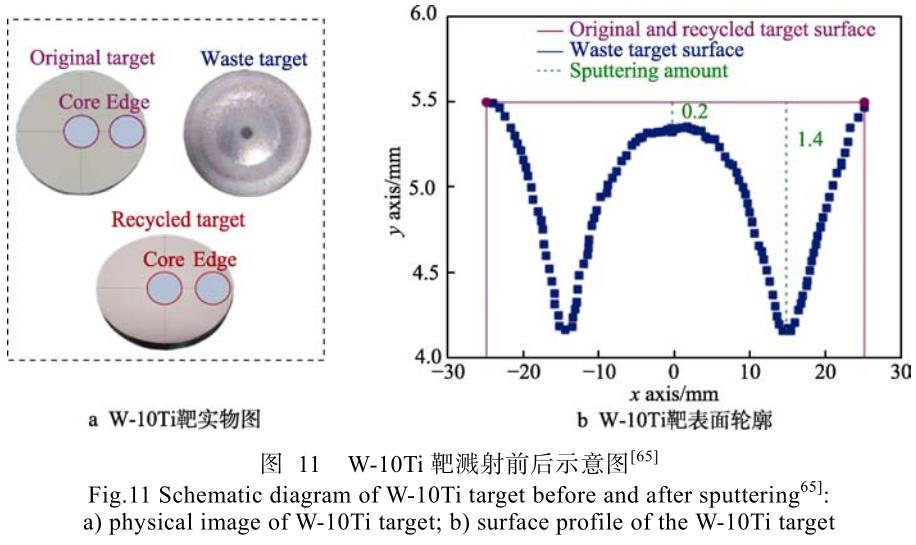

靶材在濺射后會產(chǎn)生環(huán)形跑道狀的蝕坑(如圖10所示)����,導(dǎo)致靶材的利用率較低[62]��。其中����,圓形板靶的利用率僅為10%�,矩形板靶的利用率為20%,均難以超過30%�����,而管狀靶材的利用率可達(dá)到80%���。目前�����,對廢靶的回收再利用需要經(jīng)過復(fù)雜的工藝步驟����,不僅經(jīng)濟(jì)效益低����,而且會使用強(qiáng)酸等危險化學(xué)藥品�����,對環(huán)境的污染較大�。直接對靶材進(jìn)行修復(fù)再利用��,可以簡化工藝流程�����,提高生產(chǎn)效益�,避免浪費,實現(xiàn)綠色制造�。王瑜等[63]采用真空燒結(jié)法,將鏑���、鋱合金粉末和兩性金屬粉末填充到待修復(fù)靶材的損耗區(qū)進(jìn)行燒結(jié),其中兩性金屬起到了釬焊作用�,提高了修復(fù)靶強(qiáng)度,降低了燒結(jié)溫度��。張久興等[64]采用放電等離子燒結(jié)的方法�����,在石墨模具內(nèi)將W粉放在待修復(fù)的W靶上進(jìn)行預(yù)壓后,再進(jìn)行燒結(jié)�����,得到了修復(fù)后的靶材���。Huang等[65]利用放電等離子燒結(jié)對W-10%Ti靶進(jìn)行了修復(fù)��,研究了原始靶和修復(fù)靶的中心���、邊緣的性能,靶材的表面輪廓及形貌如圖11所示�����。結(jié)果表明���,修復(fù)靶的βTi(W)相含量低于原始靶����,且再生靶的晶粒尺寸���、相對密度和維氏硬度均略高于原靶���。這些方法雖然成功修復(fù)了靶材����,但是仍然存在組織不均勻�、修復(fù)部分與原始靶界面未完全結(jié)合等問題。

等離子噴涂技術(shù)可以為復(fù)雜幾何形狀的工件制備涂層���,并且得到的組織較均勻��,可以對破損涂層進(jìn)行二次修復(fù)��。劉志強(qiáng)[66]研究了等離子噴涂NiAl����、NiCrAl涂層的再涂覆性能�,對原涂層進(jìn)行了剝離,并檢測了背板元素成分�����,再對背板進(jìn)行了二次噴涂����,新涂層的致密度和結(jié)合強(qiáng)度等與原涂層一致,且外觀和成分無明顯變化���。采用等離子噴涂法制備靶材是材料不斷累積的過程����,對濺射后的殘靶通過等離子噴涂再修復(fù)具有技術(shù)上的延續(xù)性��,在對殘靶表面進(jìn)行預(yù)處理和合理選擇噴涂參數(shù)的前提下�,可以保證修復(fù)靶組織與原靶組織的一致性。林志河等[67]通過等離子噴涂技術(shù)對管狀鈮靶的殘靶進(jìn)行了修復(fù)�����,在修復(fù)前削去了濺射造成的凹凸層��,并對殘靶表面積累的非導(dǎo)電化合物和導(dǎo)電性較差的化合物進(jìn)行了清洗活化����,提高了殘靶的表面自由能,增強(qiáng)了新涂層與殘廢靶的結(jié)合力�����。

采用等離子噴涂法將純度為99.9%的鈮粉進(jìn)行再加工,可以得到修復(fù)完整的管狀鈮靶材�。在硅鋁靶材濺射至4mm左右時,其表面會被污染�����,生成導(dǎo)電性較差的化合物�,影響了薄膜的質(zhì)量,通過殘靶修復(fù)可以提高靶材的利用率��。為了解決新噴涂粉末與殘靶的結(jié)合力低問題�,葛源等[68]在殘靶表面進(jìn)行了激光表面處理,使電阻率較高的化合物熔化���,并快速冷卻���,發(fā)生再結(jié)晶,在殘靶表面生成了球狀顆粒��,增強(qiáng)了噴涂硅鋁粉末的結(jié)合力��,形成結(jié)構(gòu)趨于一致的硅鋁靶材���。

3����、結(jié)語

目前����,采用等離子噴涂法可以制備金屬靶材和陶瓷靶材等,但是仍處于研究階段��,且制備靶材的性能難以滿足生產(chǎn)需求�。針對鍍膜對靶材性能的要求,等離子噴涂制備靶材在以下方面還有待進(jìn)一步研究���。

1)等離子噴涂氣氛對靶材成分和性能的影響�,如在惰性氣體和稀薄氣體中噴涂可以減少靶材的污染��,提高靶材的純度和致密度�����,這對制備高純靶材具有重要意義��。此外��,利用噴涂氣氛��,使粉體在飛行過程中與氣氛發(fā)生反應(yīng),可得到所需的化合物靶材���。由此可見�����,研究噴涂氣氛對涂層成分和性能的影響��,可以節(jié)省前端原料��,也可滿足制備不同靶材的需求�����。

2)等離子噴涂原料對靶材性能具有較大的影響�,如原料粒徑���、分布和形態(tài)對涂層致密度的影響�����。合金粉末密度相差較大��,會導(dǎo)致噴涂過程中粉末的飛行狀態(tài)不一致����,使實際成分偏離靶材成分。粉末的粒徑分布直接影響靶材的致密化�,可以通過大����、小顆粒粉末的混合,提高靶材的致密度�。原料粉體的形態(tài)也會影響靶材的質(zhì)量,應(yīng)著力研究粉體的制備方法�,改善粉體的表面形態(tài),進(jìn)一步研究它對涂層性能的影響�����,提高噴涂靶材的致密度���。

3)噴涂參數(shù)(如噴槍距離和設(shè)備功率等)直接影響靶材的性能���。目前,噴涂參數(shù)與靶材質(zhì)量的關(guān)系大都局限于簡單分析�����,缺乏系統(tǒng)性的研究。通過優(yōu)化噴涂參數(shù)可以得到質(zhì)量優(yōu)異的靶材���,如通過調(diào)控噴涂參數(shù)研究粉末的運動規(guī)律�����、粉末在涂層中的沉積機(jī)制���、涂層的致密度和結(jié)合力等問題,得到靶材涂層的形成機(jī)制和質(zhì)量差異原因��,從噴涂沉積涂層的原理方面入手選擇噴涂參數(shù)��。

4)修復(fù)靶材是等離子噴涂制備靶材的重要優(yōu)勢�,但是相關(guān)的工作仍較少。如殘靶表面活性化處理���,新粉體與殘靶的結(jié)合力等問題�,仍然缺乏全面而深入的研究���,下一步需對殘靶修復(fù)前的處理機(jī)制及后期新粉補(bǔ)充工作機(jī)制進(jìn)行更深入的研究�。

參考文獻(xiàn):

[1]陳海峰, 薛瑩潔. 國內(nèi)外磁控濺射靶材的研究進(jìn)展[J].表面技術(shù), 2016, 45(10): 56-63.

CHEN Hai-feng, XUE Ying-jie. Research Progress of Magnetron Sputtering Target at Home and Abroad[J].Surface Technology, 2016, 45(10): 56-63.

[2]遲迅, 宋長虹, 鮑君峰, 等. 磁控濺射制備鈦基薄膜研究進(jìn)展[J]. 熱噴涂技術(shù), 2020, 12(2): 17-21.

CHI Xun, SONG Chang-hong, BAO Jun-feng, et al.Research Progress of Titanium-Based Thin Films Pre-pared by Magnetron Sputtering[J]. Thermal Spray Tech-nology, 2020, 12(2): 17-21.

[3]遲偉光, 張鳳戈, 王鐵軍, 等. 濺射靶材的應(yīng)用及發(fā)展前景[J]. 新材料產(chǎn)業(yè), 2010(11): 6-11.

CHI Wei-guang, ZHANG Feng-ge, WANG Tie-jun, et al.Application and Development Prospect of Sputtering Target[J]. Advanced Materials Industry, 2010(11): 6-11.

[4]鐘毅, 王達(dá)健, 劉榮佩. 銦錫氧化物靶材的應(yīng)用及管狀靶材的爆炸成形[J]. 稀有金屬材料與工程, 1997, 26(4):60-63.

ZHONG Yi, WANG Da-jian, LIU Rong-pei. Application of ITO Target and the Explosive Forming Technology of ITO Tubular Target[J]. Rare Metal Materials and Engi-

neering, 1997, 26(4): 60-63.

[5]ISEKI T. Flat Erosion Magnetron Sputtering with a Moving Unbalanced Magnet[J]. Vacuum, 2006, 80(7):662-666.

[6]陳艷芳, 謝敬佩, 王愛琴, 等. 鉬及鉬合金濺射靶材的研究現(xiàn)狀與發(fā)展趨勢[J]. 粉末冶金技術(shù), 2018, 36(5):393-398.

CHEN Yan-fang, XIE Jing-pei, WANG Ai-qin, et al.Research Status and Development Trend of Molybdenum and Molybdenum Alloy Sputtering Targets[J]. Powder

Metallurgy Technology, 2018, 36(5): 393-398.

[7]崔詣. 淺議 ITO 靶材的制備方法及發(fā)展趨勢[J]. 有色礦冶, 2013, 29(4): 36-39.

CUI Yi. Discussion on Preparation Method and Develop-ment Trend of ITO Target[J]. Non-Ferrous Mining and Metallurgy, 2013, 29(4): 36-39.

[8]SIMONS C, KASTNER A, KIRIAKIDIS G. Ceramic Target Materials for Sputtering Applications[J]. Materials Science Forum, 2010, 638: 805-811.

[9]何金江, 賀昕, 熊曉東, 等. 集成電路用高純金屬材料及高性能濺射靶材制備研究進(jìn)展[J]. 新材料產(chǎn)業(yè),2015(9): 47-52.

HE Jin-jiang, HE Xin, XIONG Xiao-dong, et al. Research Progress in Preparation of High Purity Metal Materials and High Performance Sputtering Targets for Integrated Circuits[J]. Advanced Materials Industry, 2015(9): 47-52.

[10]安耿, 李晶, 劉仁智, 等. 鉬濺射靶材的應(yīng)用��、制備及發(fā)展[J]. 中國鉬業(yè), 2011, 35(2): 45-48.

AN Geng, LI Jing, LIU Ren-zhi, et al. The Application,Manufacture and Developing Trend of Molybdenum Sputtering Target[J]. China Molybdenum Industry, 2011,

35(2): 45-48.

[11]GLEBOVSKY V G, MARKARYANS E A. Thin Film Metallization by Magnetron Sputtering from Highly Pure Molybdenum Targets[J]. Journal of Alloys and Com-

pounds, 1993, 190(2): 157-160.

[12]GEHMAN B L, JONSSON S, RUDOLPH T, et al.Influence of Manufacturing Process of Indium Tin Oxide Sputtering Targets on Sputtering Behavior[J]. Thin Solid

Films, 1992, 220(1/2): 333-336.

[13]LO C F, MCDONALD P, DRAPER D, et al. Influence of Tungsten Sputtering Target Density on Physical Vapor Deposition Thin Film Properties[J]. Journal of Electronic Materials, 2005, 34(12): 1468-1473.

[14]DUNLOP J A, POULIQUEN B Y, DRINNON T J, et al.Effects of Aluminum Silicon Copper Sputtering Target Processing Methods on Thin Film Uniformity and Process Control during very Large Scale Integrated Device Fabrication[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1993, 11(4): 1558-1565.

[15]CHEN J K, TSAI B H, HUANG H S. Effects of Moly-bdenum Microstructures on Sputtered Films[J]. Materials Transactions, 2015, 56(5): 665-670.

[16]王暉, 夏明星, 李延超, 等. 難熔金屬濺射靶材的應(yīng)用及制備技術(shù)[J]. 中國鎢業(yè), 2019, 34(1): 64-69.

WANG Hui, XIA Ming-xing, LI Yan-chao, et al.Application and Preparation Technology of Refractory Metal Sputtering Target[J]. China Tungsten Industry,2019, 34(1): 64-69.

[17]WEIGERT M, SCHITTNY St U, GEHMAN B L.Improved Magnetic Behaviour of Cobalt-Based-Alloy Sputter-Target Material[J]. Materials Science and Engi-neering: A, 1991, 139: 359-363.

[18]鐘景明, 何季麟, 汪凱, 等. 芯片用鉭阻擋層材料織構(gòu)控制技術(shù)研究[J]. 稀有金屬, 2018, 42(12): 1273-1280.

ZHONG Jing-ming, HE Ji-lin, WANG Kai, et al. Texture Control of Tantalum Barrier Layer Used for Chips[J].Chinese Journal of Rare Metals, 2018, 42(12): 1273-1280.

[19]鄧超, 劉施峰, 姬靜利, 等. 變形區(qū)形狀參數(shù)對鉭板組織均勻性的影響[J]. 稀有金屬材料與工程, 2014, 43(8):2017-2022.

DENG Chao, LIU Shi-feng, JI Jing-li, et al. Influence of Roll Gap Geometry on Through-Thickness Uniformity of Texture and Microstructure in Clock-Rolled Tantalum[J].Rare Metal Materials and Engineering, 2014, 43(8):2017-2022.

[20]梁靜, 林小輝. 等離子噴涂技術(shù)在濺射靶材制備中的應(yīng)用[J]. 中國鉬業(yè), 2014, 38(2): 43-46.

LIANG Jing, LIN Xiao-hui. Application of Plasma Spra-ying Technology in Preparation of Sputtering Targets[J].China Molybdenum Industry, 2014, 38(2): 43-46.

[21]鄧自南, 劉競艷. LCD 濺射靶材用大尺寸鉬板工藝、組織���、織構(gòu)與性能研究[J]. 中國鉬業(yè), 2013, 37(3): 36-42.

DENG Zi-nan, LIU Jing-yan. Research on Technology,Microstructure, Texture and Properties of Large-sizedMolybdenum Plate to Produce Lcd Sputtering Target[J].

China Molybdenum Industry, 2013, 37(3): 36-42.

[22]張冷, 張維佳, 宋登元, 等. 銅銦鎵硒薄膜的真空制備工藝及靶材研究現(xiàn)狀[J]. 功能材料, 2013, 44(14):1990-1994.

ZHANG Leng, ZHANG Wei-jia, SONG Deng-yuan, et al.State-of-Arts of Vacuum Fabrication Technology of CIGSThin Film and Its Sputtering Target[J]. Journal of Func-tional Materials, 2013, 44(14): 1990-1994.

[23]賈國斌, 馮寅楠, 賈英. 磁控濺射用難熔金屬靶材制作����、應(yīng)用與發(fā)展[J]. 金屬功能材料, 2016, 23(6): 48-52.

JIA Guo-bin, FENG Yin-nan, JIA Ying. Manufacture,Application and Development of Refractorymetal TargetUsed on Magnetron Sputtering[J]. Metallic Functional

Materials, 2016, 23(6): 48-52.

[24]劉寧, 楊輝, 姚力軍, 等. 集成電路用大尺寸高純鉭靶材的制備工藝進(jìn)展[J]. 集成電路應(yīng)用, 2018, 35(2):24-28.

LIU Ning, YANG Hui, YAO Li-jun, et al. The Progresses on Fabrication of Large Size High-Purity Tantalum Targets for Integrated Circuits[J]. Application of IC, 2018,

35(2): 24-28.

[25]劉仁智. 鉬板軋制及熱處理工藝對濺射薄膜微觀組織及性能的影響[J]. 材料導(dǎo)報, 2014, 28(22): 102-105.

LIU Ren-zhi. Effect of Molybdenum Plate Rolling Process and Heat Treatment on Sputtering Films Microstructure and Property[J]. Materials Review, 2014,

28(22): 102-105.

[26]吳孟海, 聶騰飛, 唐建成, 等. 細(xì)晶粒高純鈮靶材的研制[J]. 稀有金屬與硬質(zhì)合金, 2021, 49(4): 62-66.

WU Meng-hai, NIE Teng-fei, TANG Jian-cheng, et al.Development of Niobium Target with Fine Grain and High Purity[J]. Rare Metals and Cemented Carbides,

2021, 49(4): 62-66.

[27]羅俊鋒. 粉末冶金靶材的制備與應(yīng)用[J]. 中國金屬通報, 2011(31): 40-41.

LUO Jun-feng. Preparation and Application of Powder Metallurgy Target[J]. China Metal Bulletin, 2011(31):40-41.

[28]許彥亭, 郭俊梅, 王傳軍, 等. 貴金屬濺射靶材的研究進(jìn)展[J]. 機(jī)械工程材料, 2021, 45(8): 8-14.

XU Yan-ting, GUO Jun-mei, WANG Chuan-jun, et al.Research Progress on Precious Metal Sputtering Target[J].Materials for Mechanical Engineering, 2021, 45(8): 8-14.

[29]梁俊才, 周武平, 張鳳戈, 等. 濺射靶材對 TiAlN 涂層形貌�����、結(jié)構(gòu)和力學(xué)性能的影響[J]. 真空科學(xué)與技術(shù)學(xué)報, 2014, 34(7): 714-719.

LIANG Jun-cai, ZHOU Wu-ping, ZHANG Feng-ge, et al.Influenceof Target on Microstructures and Mechanical Behavior of TiAlN Coatings[J]. Chinese Journal of

Vacuum Science and Technology, 2014, 34(7): 714-719.

[30]張明杰, 陳敬超, 彭平, 等. 燒結(jié)工藝對 ITO 靶材致密度與電阻率的影響[J]. 粉末冶金材料科學(xué)與工程,2015, 20(4): 623-630.

ZHANG Ming-jie, CHEN Jing-chao, PENG Ping, et al.Effect of Sintering Process on the Density and Resistivity of ITO Target Materials[J]. Materials Science and Engi-

neering of Powder Metallurgy, 2015, 20(4): 623-630.

[31]TOMA L, KELLER N, BERTRAND G, et al. Elaboration and Characterization of Environmental Properties of TiO2 Plasma Sprayed Coatings[J]. International Journal ofPhotoenergy, 2003, 5(3): 141-151.

[32]鄒莉. 等離子噴涂技術(shù)及其應(yīng)用[J]. 昆明冶金高等?��?茖W(xué)校學(xué)報, 2005, 21(5): 52-55.

ZOU Li. Plasma Spraying Technology and Its Appli-cation[J]. Journal of Kunming Metallurgy College, 2005,21(5): 52-55.

[33]蔡宏圖, 江濤, 周勇. 熱噴涂技術(shù)的研究現(xiàn)狀與發(fā)展趨勢[J]. 裝備制造技術(shù), 2014(6): 28-32.

CAI Hong-tu, JIANG Tao, ZHOU Yong. Research Status and Development of the Thermal Spray Technology[J].Equipment Manufacturing Technology, 2014(6): 28-32.

[34]DARUT G, NIEDERHAUSER A, JACCOUD B, et al.VLPPS: An Emerging Process to Create Well-Defined Components by Additive Manufacturing[J]. Journal of

Thermal Spray Technology, 2019, 28(1): 255-264.

[35]李長久. 熱噴涂技術(shù)應(yīng)用及研究進(jìn)展與挑戰(zhàn)[J]. 熱噴涂技術(shù), 2018, 10(4): 1-22.

LI Chang-jiu. Applications, Research Progresses and Future Challenges of Thermal Spray Technology[J]. Ther-mal Spray Technology, 2018, 10(4): 1-22.

[36]遲偉光. 一種以噴霧干燥工藝制備 AZO 粉末及平面和旋轉(zhuǎn)靶材的方法: 中國, 102134702A[P]. 2011-07-27.

CHI Wei-guang. Method for Preparing AZO Powder and Flat and Rotary Targets by Spray Drying Process: China,102134702A[P]. 2011-07-27.

[37]王海斗, 陳書贏, 馬國政, 等. 等離子射流與噴涂粒子微觀交互作用研究現(xiàn)狀[J]. 機(jī)械工程學(xué)報, 2017,53(24): 1-11.

WANG Hai-dou, CHEN Shu-ying, MA Guo-zheng, et al.Research on the Micro Interaction of Plasma Jet and Spraying Particles: A Review[J]. Journal of Mechanical

Engineering, 2017, 53(24): 1-11.

[38]LI Chang-jiu, YANG Guan-jun, LI Cheng-xin. Develop-ment of Particle Interface Bonding in Thermal Spray Coa-tings: A Review[J]. Journal of Thermal Spray Technology,2013, 22(2): 192-206.

[39]OHMORI A, LI Chang-jiu. Quantitative Characterization of the Structure of Plasma-Sprayed Al2O3 Coating by Using Copper Electroplating[J]. Thin Solid Films, 1991,201(2): 241-252.

[40]徐濱士, 李長久, 劉世參, 等. 表面工程與熱噴涂技術(shù)及其發(fā)展[J]. 中國表面工程, 1998, 11(1): 3-9.

XU Bin-shi, LI Chang-jiu, LIU Shi-can, et al. Surface Engineering and Thermal Spraying Technology and Their Developments[J]. China Surface Engineerign, 1998,

11(1): 3-9.

[41]YAO Shu-wei, LI Chang-jiu, TIAN Jia-jia, et al. Condi-tions and Mechanisms for the Bonding of a Molten Ceramic Droplet to a Substrate after High-Speed Im-

pact[J]. Acta Materialia, 2016, 119: 9-25.

[42]AL-KUHAILI M F. Co-Sputtered Tantalum-Doped TinOxide Thin Films for Transparent Conducting Applica-tions[J]. Materials Chemistry and Physics, 2021, 257:

123749.

[43]LOCKER L D, MALM D L. Fabrication of Sputtering Sources by Plasma Spraying: Tantalum-Hafnium Mix-tures[J]. Review of Scientific Instruments, 1971, 42(11):

1696-1698.

[44]原慷, 彭浩然, 張鑫, 等. 一種高純鉭旋轉(zhuǎn)靶材及其制備方法: 中國, 113308671A[P]. 2021-08-27.

YUAN Kang, PENG Hao-ran, ZHANG Xin, et al. High-Purity Tantalum Rotating Target Material and Preparation Method Thereof: China, 113308671A[P]. 2021-08-27.

[45]RANE G K, REN Wen-jing, SEIFERT M, et al. Studies on the Electrical Resistivity of Bilayer and Multilayer Thin Films of Sputtered Tungsten and Molybdenum[J].

Materials Science and Engineering: B, 2019, 243: 96-107.

[46]王躍明, 閔小兵, 熊翔, 等. 高品質(zhì)鉬靶材低壓等離子噴涂成形技術(shù)研究[J]. 粉末冶金技術(shù), 2017, 35(4):284-292.

WANG Yue-ming, MIN Xiao-bing, XIONG Xiang, et al.Study on the High-Quality Molybdenum Target Fabri-cated by Low Pressure Plasma Spraying[J]. Powder

Metallurgy Technology, 2017, 35(4): 284-292.

[47]謝康德. 難熔金屬鎢、鉬管材的應(yīng)用及其制備技術(shù)研究進(jìn)展[J]. 硬質(zhì)合金, 2018, 35(3): 219-225.

XIE Kang-de. Research Progress in Application and Preparation Technology of Refractory Metal Tungsten and Molybdenum Tubes[J]. Cemented Carbide, 2018, 35(3):219-225.

[48]WANG Yue-ming, TANG Qiu-hao, CHEN De-qiang,et al. Microstructure and Magnetron Sputtering Properties of Tungsten Target Fabricated by Low Pressure PlasmaSpraying[J]. International Journal of Refractory Metals and Hard Materials, 2020, 87: 105116.

[49]剛爽, 楊曄, 朱永明. 高致密度的硅鋁旋轉(zhuǎn)靶材的制備方法: 中國, 108707870A[P]. 2018-10-26.

GANG Shuang, YANG Ye, ZHU Yong-ming. Preparation Method of High-Compactness Aluminum-Silicon Rotary Target Material: China, 108707870A[P]. 2018-10-26.

[50]陳欽忠, 張科, 林志河. 一種旋轉(zhuǎn)硅鎂合金靶材及其制備方法: 中國, 105506564A[P]. 2018-08-17.

CHEN Qin-zhong, ZHANG Ke, LIN Zhi-he. Rotating Silicon-Magnesium Alloy Target and Preparation Method Thereof: China, 105506564A[P]. 2018-08-17.

[51]石煜, 曾墩風(fēng), 王志強(qiáng), 等. 一種硅鉻旋轉(zhuǎn)濺射靶材及其制備方法: 中國, 113897585B[P]. 2022-06-17.

SHI Yu, ZENG Dun-feng, WANG Zhi-qiang, et al. Silicon-Chromium Rotary Sputtering Target Material and Prepa-ration Method Thereof: China, 113897585B[P]. 2022-06-17.

[52]DAUGHTRY J, ALOTABI A S, HOWARD-FABRETTO L, et al. Composition and Properties of RF-Sputter Deposited Titanium Dioxide Thin Films[J]. Nanoscale

Advances, 2021, 3(4): 1077-1086.

[53]TACHIBANA Y, OHSAKI H, HAYASHI A, et al. TiO2–xSputter for High Rate Deposition of TiO2[J]. Vacuum,2000, 59(2/3): 836-843.

[54]陳佳. 等離子噴涂 Nb2O5 濺射靶材的研究[D]. 天津:河北工業(yè)大學(xué), 2016: 25-52.

CHEN Jia. Study on Plasma Spraying Nb2O5 Sputtering Target[D].Tianjin: Hebei University of Technology, 2016:25-52.

[55]TULUI M, BELLUCCI A, ALBOLINO A, et al. Zinc Oxide Targets for Magnetron Sputtering PVD Prepared by Plasma Spray[J]. Surface and Coatings Technology, 2010,205(4): 1070-1073.

[56]陳潔, 張忻, 劉洪亮, 等. 七鋁酸十二鈣電子化合物研究進(jìn)展[J]. 材料導(dǎo)報, 2020, 34(13): 13076-13083.

CHEN Jie, ZHANG Xin, LIU Hong-liang, et al. Advances in the Study of C12A7: E- Electride[J]. Materials Reports,2020, 34(13): 13076-13083.

[57]楊永添, 張揚, 吳健, 等. 一種致密七鋁酸十二鈣陶瓷旋轉(zhuǎn)靶材的制備方法: 中國, 112941477A[P]. 2021-06-11.

YANG Yong-tian, ZHANG Yang, WU Jian, et al. Pre-paration Method of Compact Dodecacalcium Heptaalu-minate Ceramic Rotating Target Material: China,

112941477A[P]. 2021-06-11.

[58]張玉玲, 甘志儉. ZMO 靶材及其制備方法: 中國,113073302A[P]. 2023-02-14.

ZHANG Yu-ling, GAN Zhi-jian. ZMO Target Materialand Preparation Method Thereof: China, 113073302A[P].2023-02-14.

[59]林志河, 陳欽忠, 汪家兵, 等. 一種三氧化二鋁-TiOx 靶材及其制備方法和應(yīng)用: 中國, 110257790B[P]. 2020-07-03.

LIN Zhi-he, CHEN Qin-zhong, WANG Jia-bing, et al.Preparation Method and Application of an Al2O3-TiOxTarget: China, 110257790B[P]. 2020-07-03.

[60]HUNG K Y, LAI Hong-chen, YANG Y C, et al. Chara-cterization of Hydroxyapatite (HA) Sputtering Targets by APS Methods[J]. Coatings, 2017, 7(11): 197.

[61]VAN DRIESSCHE I, GEORGIOPOULOS E, DENUL J,et al. Comparison of Plasma Sprayed and Flame Sprayed YBa2Cu3O7–x Targets for Rotatable Magnetron Sput-

tering[J]. Physica C: Superconductivity, 2002, 376: 1221-1224.

[62]YANG Wen-hao, TANG Bin, BAO Ming-dong, et al. Sur-face Morphology and Sputtering Mechanism of Etched Areas of a Metallic Target by Magnetron Sputtering[J].Journal of Electronic Materials, 2021, 50(4): 2409-2416.

[63]王瑜, 李艷麗, 夏峰, 等. 一種重稀土金屬靶材修復(fù)方法: 中國, 110373642B[P]. 2021-08-10.

WANG Yu, LI Yan-li, XIA Feng, et al. Heavy Rare Earth Metal Target Material Repairing Method: China,110373642B[P]. 2021-08-10.

[64]張久興, 高思遠(yuǎn), 趙晶晶, 等. 一種 W 靶材的修復(fù)方法: 中國, 108817405B[P]. 2020-12-29.

ZHANG Jiu-xing, GAO Si-yuan, ZHAO Jing-jing, et al.Repairing Method of W Target Material: China,108817405B[P]. 2020-12-29.

[65]HUANG Lei, PAN Ya-fei, ZHANG Jiu-xing, et al. Fast In-Situ Repair Technology-a Novel SPS Process for the Waste Refractory W-10Ti Targets[J]. Vacuum, 2021, 192:110406.

[66]劉志強(qiáng). 等離子噴涂 NiAl����、NiCrAl 涂層去除工藝及再涂覆性能[D]. 哈爾濱: 哈爾濱工業(yè)大學(xué), 2018: 42-52.

LIU Zhi-qiang. Removal Process and Recoating Perfor-mance of Plasma Sprayed NiAl and NiCrAl Coatings[D].Harbin: Harbin Institute of Technology, 2018: 42-52.

[67]林志河, 陳欽忠, 葉開滿. 一種旋轉(zhuǎn)鈮殘靶的修復(fù)方法: 中國, 110777320A[P]. 2020-02-11.

LIN Zhi-he, CHEN Qin-zhong, YE Kai-man. Repairing Method of Rotary Niobium Residual Target: China,110777320A[P]. 2020-02-11.

[68]葛源, 鄭春園, 戴凌杰, 等. 旋轉(zhuǎn)硅鋁靶材再制造的裝置及其制備方法: 中國, 113073297B[P]. 2023-05-02.

GE Yuan, ZHENG Chun-yuan, DAI Ling-jie, et al. Rotary Silicon-Aluminum Target Remanufacturing Device and Preparation Method Thereof: China, 113073297B[P].

2023-05-02.

相關(guān)鏈接