磁控濺射鍍膜儀器已經(jīng)廣泛應用于工業(yè)級鍍膜生產(chǎn)和材料的表面改性[1�����,2],在現(xiàn)代鍍膜工業(yè)生產(chǎn)中����,影響鍍膜生產(chǎn)效率主要有兩個方面原因 :鍍膜時候的沉積效率和磁控濺射靶材的利用率[3-5]。特別是貴金屬的鍍膜使用過程中����,靶材的費用昂貴,靶材的利用率至關(guān)重要�����。

工業(yè)生產(chǎn)中�,通常對貴金屬靶材使用以下方式降低成本 :①貴金屬靶材與銅背板綁定,減少貴金屬的厚度,降低成本 ����;②對于刻蝕后的靶材進行回收利用[6-8]。本文應用 ANSYS 有限元方法模擬分析直徑為 72mm 圓形平面濺射靶槍靶材的表面磁場����,分析圓形平面濺射靶的靶材利用率較低的主要原因,針對原有靶材的設(shè)計進行優(yōu)化��,從而降低貴金 屬靶材的成本�����。

1����、 圓形平面陰極結(jié)構(gòu)

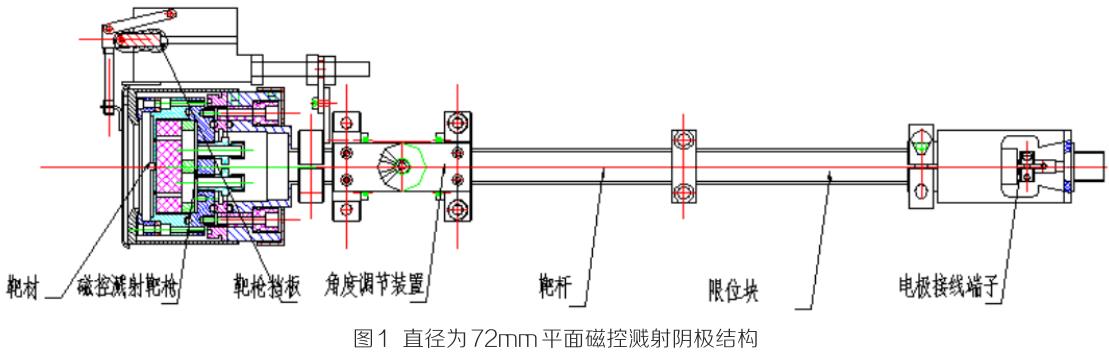

本文涉及的直徑為 72mm 圓形平面磁控濺射靶應用于哈爾濱商業(yè)大學實驗室磁控濺射系統(tǒng),采用單靶位置向上濺射排布���,靶槍角度可以調(diào)節(jié)�����,基片位于靶槍上方靶基距120mm 位置[9]��。

該靶槍采用高磁場強度的釹鐵硼磁鐵�����,靶槍內(nèi)部采用間接水冷并與磁鐵分離的設(shè)計����,克服直接水冷結(jié)構(gòu)中靶槍磁鐵與靶材等發(fā)生電化學反應的缺點,有效延長靶槍的使用壽命����。

圓形平面磁控濺射陰極結(jié)構(gòu)圖 1 所示����,主要有靶材、磁控濺射靶槍�����、靶槍擋板�、靶桿、限位塊��、電極接線端子六大部分組成��。

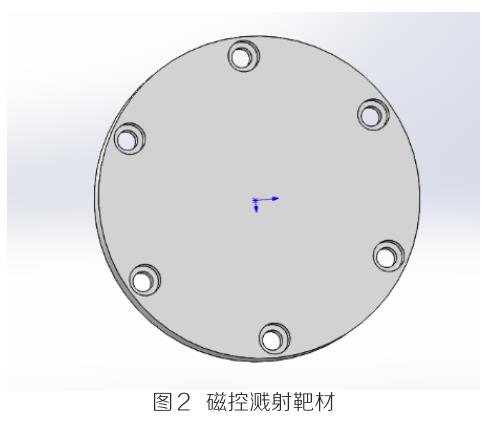

靶材的基本參數(shù)如下 :工業(yè)用靶材 72mm×8mm,

靶材四周通過 8-φ4.5mm 孔均布固定在靶槍上��,防止靶材在工藝過程中受熱變形脫落����,如圖 2 磁控濺射靶材所示。

2 ���、圓形平面磁控濺射陰極磁場模擬計算

2.1 圓形平面磁控濺射陰極物理建模

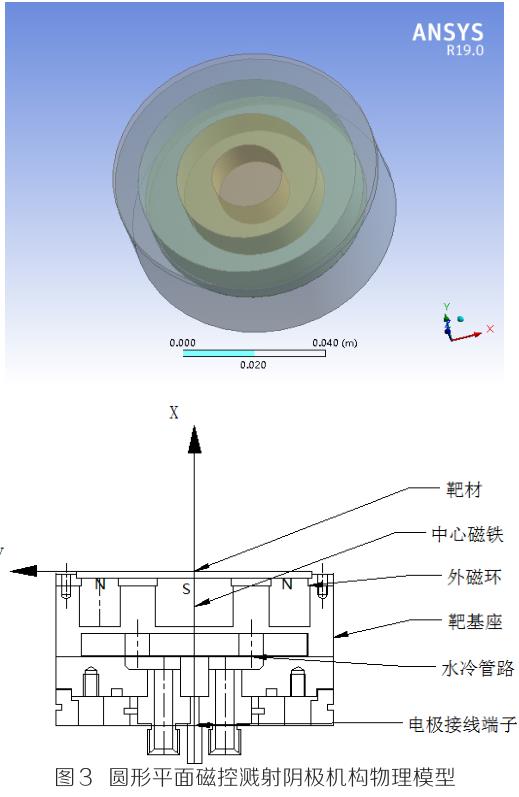

圖 3 為圓形平面磁控濺射靶槍的物理建模��。直徑 72mm圓形磁控濺射陰極主要有以下六大部分組成 :靶材���、靶基座、外磁環(huán)�、中心磁鐵、水冷管路����、電極接線端子。整個圓 形靶槍沿靶槍徑向軸中心對稱����,建立在 XY 平面坐標系中,圖 3 中坐標原點在靶材上表面圓心位置����,X 軸在靶槍的徑向方向���,Y 方向水平靶材表面方向[10]。靶槍內(nèi)部磁鐵排布為 N-S-N��,因此���,磁力線由中間磁鐵 S 極出發(fā)���,穿過靶材在回歸到外環(huán)磁鐵 N 極,形成完整的磁力線回路���。

2.2 ANSYS 物理建模的網(wǎng)格劃分

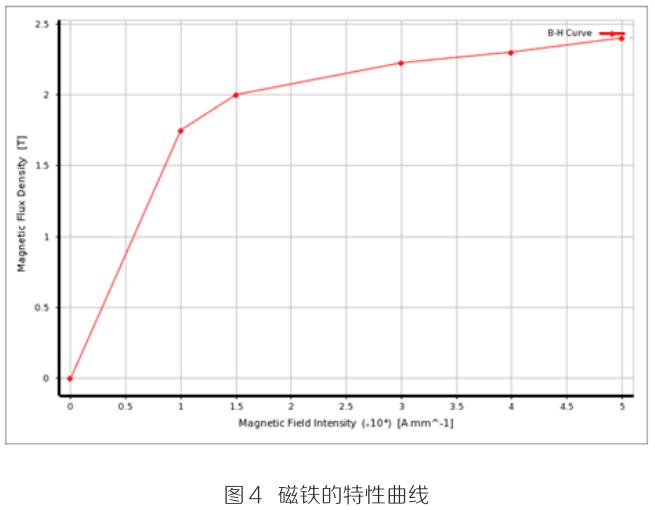

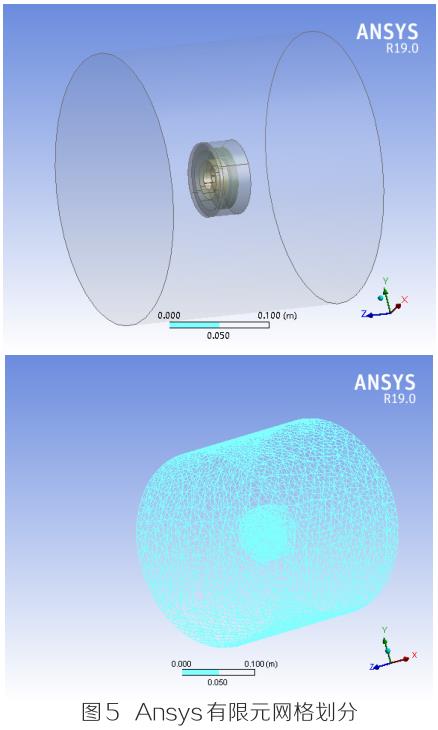

本文采用的圓形磁控濺射陰極由兩個磁鐵塊組成 :中心磁鐵和外磁環(huán)���,并且兩個磁鐵磁性相反��。中心磁鐵的半徑 為 10.5mm��,高度 12mm�,外磁環(huán)外徑為60mm,內(nèi)徑為 25mm����,高度為 12mm����。磁鐵材質(zhì)選用汝鐵硼����,矯頑力為 10 0000erteds,其 退 磁 曲 線 如 圖 4 所 示��,在 Ansys-workbench 有限元分析軟件的前處理器中建立網(wǎng)格模型�, 將靶槍內(nèi)部各部分零件賦予材料屬性,選擇智能網(wǎng)格劃分�����,網(wǎng)格精度劃分為中級網(wǎng)格���,見圖 5����。

2.3 磁場模擬分析靶材利用率范圍

磁控濺射的基本原理是腔體中通入氬氣在高電壓陰極的作用下電離����,電離后氬離子在靶槍正交的電場和磁場作用下����,沿著靶槍表面環(huán)形運動軌跡束縛并且延長氬離子和靶材的碰撞幾率[11�,12],有效的利用電子的能量�,其中磁場的主要作用是改變氬氣離子的運行軌跡,因此���,靶材表面的磁場強度 B 值大小和分布直接影響磁控濺射靶刻蝕軌道形狀和刻蝕深度�����。

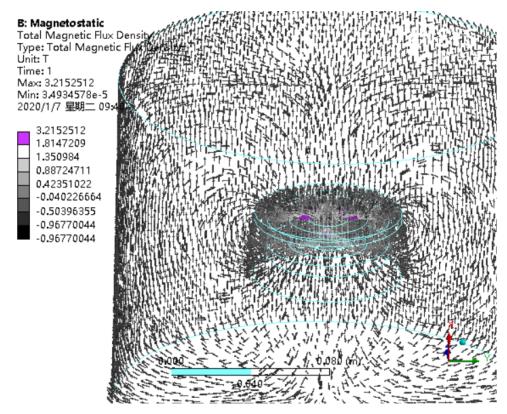

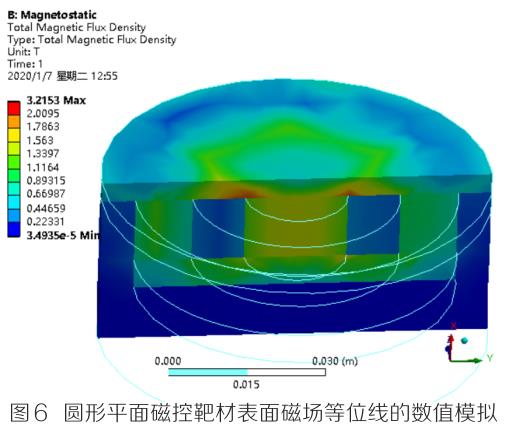

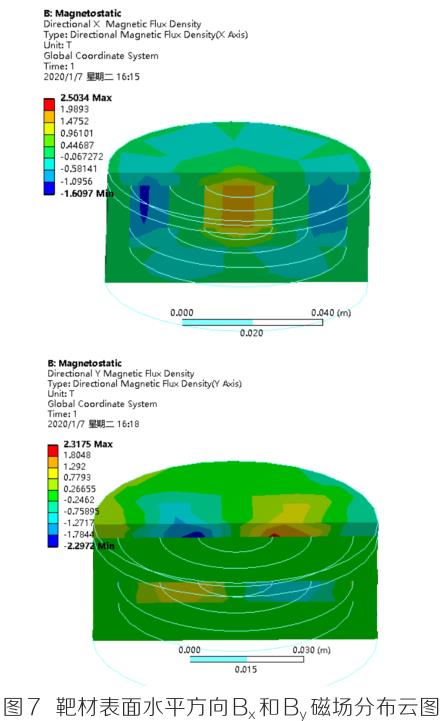

從模擬數(shù)據(jù)圖 6 圓形平面磁控濺射靶材表面磁場等位線結(jié)果表明 :在水平磁場方向上���,主要集中在圓形靶材表面的中心圓環(huán)內(nèi),并且中心磁鐵和外環(huán)線磁鐵的之間的中心位置有一個最大值 By 為 0.5T�����。外環(huán)磁鐵和中心磁鐵正上方的水平磁場強度 By 為 0�����。豎直磁場強度分布 Bx :磁場強度主要集中在中心磁鐵正上方的靶材表面位置和邊緣環(huán)形磁鐵正上方的靶材表面位置�����,因此����,中心磁鐵和外磁環(huán)正上方的磁場強度 Bx 數(shù)值最大。由于磁控濺射工作原理主要是正交的磁場和電場作用靶材表面的分布��,所以主要考慮的是水平磁 場強度 By 會直接影響到磁控濺射靶槍工作過程中氬氣離子在靶材表面的運動軌跡��。

模擬計算靶材表面水平方向 Bx 和 By 磁場分布云圖 7�����,數(shù)據(jù)表明 :沿著靶材表面 Y 軸位置 -3.6mm 到 3.6mm 之間靶材表面磁鐵強度為 0����,X 軸 -36mm 到 -19.8mm 靶材磁場 強度為 0,Y 軸 18mm 到 36mm 之間靶材磁場強度為 0. 這些數(shù)據(jù)為我們設(shè)計靶材提供了非常重要的依據(jù)����。

3、 新型圓形平面貴金屬靶材的設(shè)計

3.1 新型圓形平面貴金屬靶材結(jié)構(gòu)

依據(jù)靶材表面水平方向 Bx 和 By 磁場分布云圖���,和已經(jīng)過刻蝕的靶表面軌道圖 8 做對比���,發(fā)現(xiàn)磁場模擬和實際情況相符 :因為靶槍中心磁鐵和外磁環(huán)磁鐵上方部位水平磁場 強度 Bx 數(shù)值為零�����。所以�,在整個濺射刻蝕過程中該部位沒有發(fā)生濺射刻蝕損耗��。因此���,考慮該部分貴金屬可以省略�,使用無氧銅背板部分替代���,采用綁定的方法將貴金屬靶材和特殊形狀無氧銅背板固定��,達到與原靶材同樣的使用效果�,考慮到整個靶材在濺射過程中����,刻蝕軌跡是從寬到窄,整個刻蝕過程也是由慢到快�����。因此�,貴金屬靶材在厚度方向上的利用率隨著刻蝕深度越來越低。

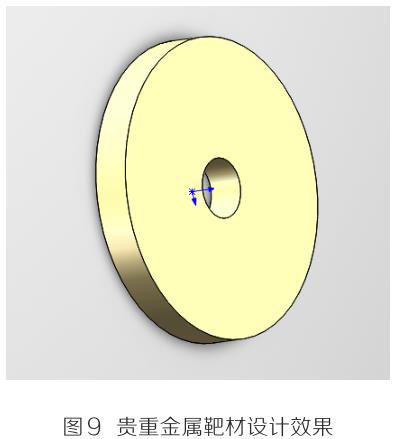

依據(jù)靶材表面水平方向 Bx 和 By 磁場分布云圖 7����,可以得出整個濺射工藝過程中消耗貴金屬靶材的部分范圍尺寸為 X 軸 3.6mm 到 18mm 和 -3.6mm 到 -18mm 軸對稱,因 此��,考慮貴金屬靶材部分采用環(huán)裝設(shè)計結(jié)構(gòu)���,外徑為 40mm內(nèi)徑為 8mm 厚度為 5mm��,貴金屬靶材部分設(shè)計示意圖 9 所示�����。

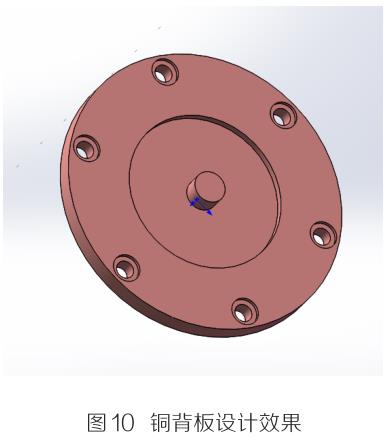

無氧銅背板部分����,需要考慮兩個方面��,其一 :背板部分需要和靶基座固定�,最大面積的接觸靶基座保證水冷效果 ;其二,新設(shè)計的貴金屬部分需要和銅背板粘合在一起�����,必 須考慮粘合公差方面的參數(shù)���,要求貴金屬部分和銅背板部分采用間隙配合��,銅背板內(nèi)徑和貴金屬部分外徑間隙大于0.05mm��,銅背板設(shè)計效果圖 10 所示���。

3.2 新型圓形平面濺射靶材和背板的固定方式

貴金屬材料部分和銅背板部分采用綁定工藝,將兩個部件粘合一起���,這種新設(shè)計的靶材嘗試以下三種綁定方式�����,通過試驗測試發(fā)現(xiàn)它們的優(yōu)缺點 :

(1)銦綁定��,測試后發(fā)現(xiàn)其主要優(yōu)點有成本低�,工藝成熟���,缺點是銦熔點溫度為 150℃���,工藝過程中功率增加斜率過大或者靶槍長時間持續(xù)工作���,靶材和背板之間的熱膨脹系 數(shù)不一樣��,銦受熱融化���,經(jīng)常有脫靶材現(xiàn)場[13]���。

(2)塑料綁定,這種綁定方式為采用新型有機低飽和蒸汽壓材料�,選用 Kurt Lesker 公司銀環(huán)氧樹脂膠水型號 KL-325K 對靶材和背板進行粘合,價格成本和銦綁定相當��,這種 環(huán)氧膠水熱傳導為 25x10-4 W/mK���,室溫為 25℃時電阻率為0.001 ohm-cm�����,測試發(fā)現(xiàn)這種方式的主要優(yōu)點有材料熔點溫度高于銦綁定��,最大溫度可以達到 240℃�����,可以在 175℃以為長時間持續(xù)工作��。貴金屬靶材��、有機粘合材料層�����、銅背板三種材料在一起����,在鍍膜工藝過程中,隨著溫度的升高��,貴金屬靶材和背板之間有較大的變形量��,而有機黏合層���,起到變形緩沖作用���,可以有效防止陶瓷材料�、硅材料等易碎材料在工藝過程中在應力作用下變形破裂和脫靶現(xiàn)象[14����,15] ;

(3)擴散綁定����,主要優(yōu)點靶材和背板之間通過物理擴散方式粘合����,在鍍膜工藝過程不會發(fā)生靶材脫落現(xiàn)象,研究發(fā)現(xiàn)國內(nèi)使用這種工藝不成熟���,加工成本高�,靶材和背板在刻 蝕后很難再次脫離����,增加了靶材回收再利用的難度,不適合貴金屬靶材[16]��。

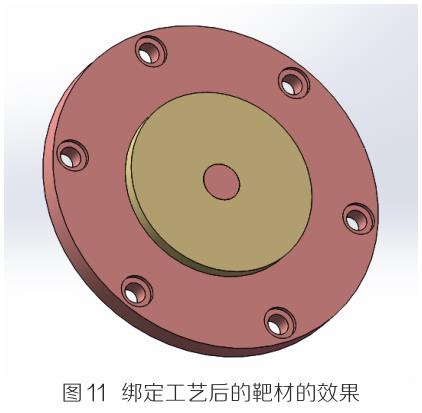

通過對比試驗后發(fā)現(xiàn)��,新型的靶材更適合于塑料綁定工藝��。綁定工藝后靶材的如效果圖 11 所示。假如�����,該貴金屬為常規(guī)工藝用的 99.999% 純度的金�����,金靶材部分重量為 115g�。 而無氧銅背板部分重量為 144g。之前老式的靶材設(shè)計金的重量為 575g�。這會將整個金靶材部分的成本減低 13 萬人民幣,提高了貴金屬的利用率����。

4、 結(jié)論

通過 ANSYSY 模擬��,對直徑 72mm 圓形平面濺射陰極的靶材表面的磁場強度進行了分析����,結(jié)果表明 :圓形平面濺射陰極靶材表面的沿 X 軸水平磁場分布中靶材軸心位置到靶材邊緣位置之間有一個最大值磁場強度 By 為 0.5T ;而靶材表面最中心位置和靶材表面外磁環(huán)所在的正上方位置處����,水平方向磁場強度為 0mT���,模擬數(shù)據(jù)與靶槍實際刻蝕跑道軌跡相符。

根據(jù)這個模擬計算結(jié)果���,提出一種新的靶材的設(shè)計方案����,將靶材表面磁場 Bx 為 0 的部分用無氧銅背板替代��,采用新型設(shè)計的無氧銅背板與貴金屬靶材采用塑料綁定的工藝固定粘合���,降低了工業(yè)生產(chǎn)中貴金屬靶材的成本。模擬計算結(jié)果表明 :原靶材貴金屬部分體積為 31.266cm3��,新型的靶材貴金屬部分的體積為 :6.03cm3�����。由此可見通過圓形平面 濺射陰極的靶材設(shè)計的優(yōu)化���,減少了貴金屬靶材部分 80%的浪費����,為解決工業(yè)生產(chǎn)過程中貴金屬靶材成本高的缺陷,提高貴金屬材料的利用率提供了新思路��。

參考文獻:

[1]Qiu Qingquan,Li Qingfu,Su Jingjing,et al.Simulation to Improve the Magnetic Field in the Straight Section of the Rectangular Planar DC Magnetron[J].Vacuum,2008,82:657-663.

[2]楊文茂�,劉艷文,徐祿祥���,等 . 濺射沉積技術(shù)的發(fā)展及其現(xiàn)狀 [J] 真空科技與技術(shù)學報�, 2005(25):204-210.

[3]Johnson M�����,Cole P.Modeling magnetron sputter deposition[J].Materials and Manufacturing Processes����,2006,5(6) :255-271.

[4]Window B.Rcent advances in sputter deposition[J].Surface and coating Technology����,1995,(71)93-97.

[5]劉齊榮�,董國波,高方圓��,等 . 平面磁控濺射靶磁場的模擬優(yōu)化設(shè)計 [J].真空科學與技術(shù)學報,2013����,33(12):1223-1228.

[6]Method of Bonding Supttering Target Materials[P].United States Patent No US6848608B2,2005-01-01.

[7]一 種 大 面 積 靶 材 壓 力 焊 接 的 方 法 [P]. 中 國 發(fā) 明 專 利�����,101279401A.2008-10.

[8]靶材和背板的焊接方法 [P]. 中國發(fā)明專利�����,101648320.2010-02-17.

[9]一種靶材與背板的焊接方法 [P]. 中國發(fā)明專利����,200910127247.2012-07-01.

[10] 王曉明,高健波��,武俊生�,等 . 磁控濺射中等離子體電離機制的數(shù)值解析[J].真空科學與技術(shù)學報���,2017,37(8):796-802.

[11] 趙嘉學 , 童洪輝 . 磁控濺射原理的深入探討 [J]. 真空 ,2004,41(4):74-79.

[12] 邱清泉���,勵慶孚 , 蘇靜靜 , 等 . 矩形平面磁控濺射裝置薄膜沉積仿真 [J].真空科學與技術(shù)學報 ,2008,28(3):218-244.

[13] 趙華玉 , 牟宗信 , 賈莉 , 等 . 平面磁控濺射靶磁場的計算 [J]. 真空科學與技術(shù)學報 ,2008,28(3):271-274.

[14] 陳長琦,穆懷普,劉騰飛�����,等.旋轉(zhuǎn)圓柱靶磁控濺射陰極的磁場模擬及結(jié)構(gòu)設(shè)計[J].真空科學與技術(shù)學報�,2012,32(10):62-67.

[15] Ohtsu Y���,Shigyo M�,Akiyama M���,et al.Production of Radio Frequency Magnetron Plasma by Monopole Arrangement of Magnets for Target Uniform Utilization[J].Vacuum����,2014���,101(3):403-407.

[16] 陳正偉 , 劉舒 , 步懷立 , 等 . 直熱式 ITO 靶材熱壓設(shè)備的設(shè)計[J].真空科學與技術(shù)學報���,2019,39(1):78-81.

相關(guān)鏈接