鈦合金及其復(fù)合材料是我國航空航天領(lǐng)域結(jié)構(gòu)材料中的關(guān)鍵材料����,被稱為航空工業(yè)的脊柱���。高溫鈦合金是在傳統(tǒng)鈦合金的基礎(chǔ)上針對特定高溫環(huán)境所開發(fā)的鈦合金體系��,具有比強(qiáng)度高����、比剛度高�、耐腐蝕、耐高溫等優(yōu)異性能����,因此被用作現(xiàn)代航空航天發(fā)動機(jī)或高溫段部件用關(guān)鍵結(jié)構(gòu)材料[1–3]。高溫鈦合金可用于工作溫度 600 ℃ 以下的航空發(fā)動機(jī)高壓壓氣機(jī)葉片�、飛機(jī)機(jī)身構(gòu)件及蒙皮等[4–6]。

TiAl 合金在耐高溫的基礎(chǔ)上��,具有更優(yōu)異的抗蠕變和抗氧化特性�,適用于先進(jìn)軍用飛機(jī)發(fā)動機(jī)高壓壓氣機(jī)及低壓渦輪葉片等[7,8],是目前替代鎳基高溫合金的理想材料����;Ti?V?Cr 系阻燃鈦合金應(yīng)用于航空發(fā)動機(jī)的尾噴管和加力燃燒室[9]�����,可有效避免航空發(fā)動機(jī)鈦火風(fēng)險(xiǎn)。

隨著近幾年航空航天領(lǐng)域的高速發(fā)展�����,對結(jié)構(gòu)材料性能�����、材料輕量化和一體化戰(zhàn)略應(yīng)用的需求不斷提高����,為了滿足相關(guān)特定領(lǐng)域的特定技術(shù)需求,在高溫鈦合金不斷發(fā)展的同時�����,鈦基復(fù)合材料(titanium matrix composites�����,TMCs)也受到了廣泛關(guān)注[10,11]�。TiB、TiC�����、B4C[12]、氮化物�、SiC、石墨烯����、碳納米管、TiB2�����、LaB6 等[12–14] 多種陶瓷顆

?����;蛳⊥灵g化合物被用于增強(qiáng)鈦基體��,其中細(xì) TiB晶須和超細(xì) TiC 顆粒因其與鈦具有優(yōu)異的化學(xué)相容性而被廣泛應(yīng)用?,F(xiàn)階段,基于粉末冶金法�����、熔鑄法����、自蔓延高溫合成法等

[15–17] 制造技術(shù)已經(jīng)被用于制造顆粒增強(qiáng)鈦基復(fù)合材料。

增材制造(additive manufacturing���,AM)[18–20]技術(shù)憑借著特有的無需開模全數(shù)字化�����、快速凝固速度和近凈成形復(fù)雜零部件的獨(dú)特優(yōu)勢����,使其在航空航天領(lǐng)域結(jié)構(gòu)件和功能件的示范應(yīng)用越來越廣泛��,為金屬基復(fù)合材料的制備提供一種極具潛力的新方法�����。本文圍繞高溫鈦合金及增材制造制備鈦基復(fù)合材料���,從微觀組織特性�、增強(qiáng)相選擇��、力學(xué)性能等

方面系統(tǒng)梳理了現(xiàn)階段國內(nèi)外高溫鈦合金及其復(fù)合材料研究進(jìn)展����,并對該領(lǐng)域的發(fā)展趨勢進(jìn)行了展望��,探討鈦基功能梯度材料在航空制造方面的應(yīng)用����。

1�、高溫鈦合金的發(fā)展及其微觀組織

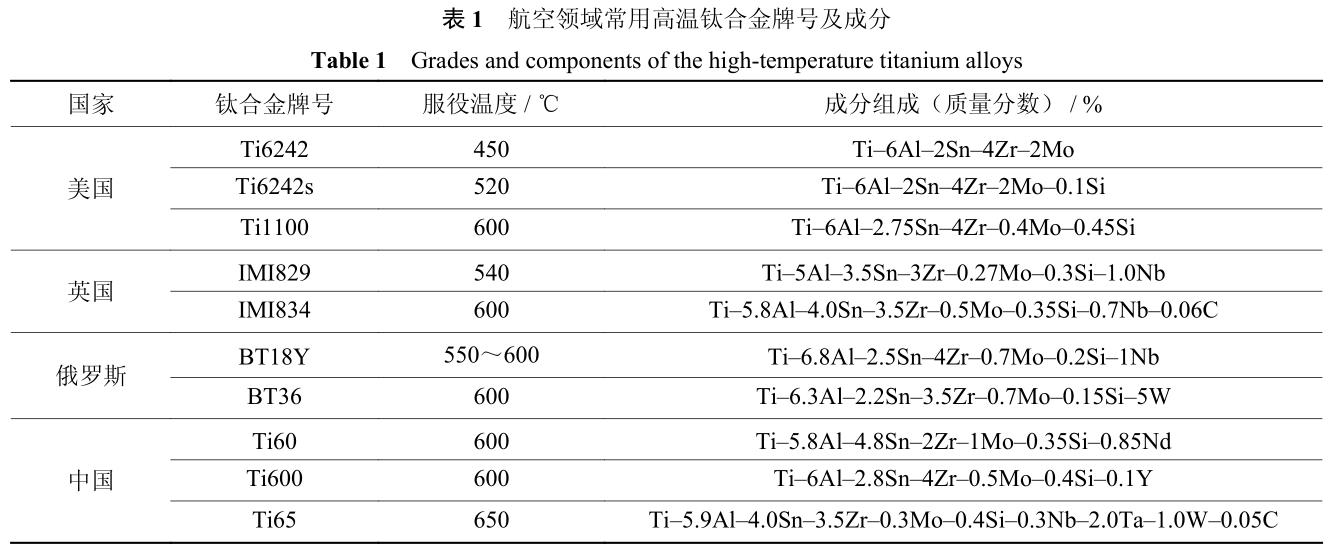

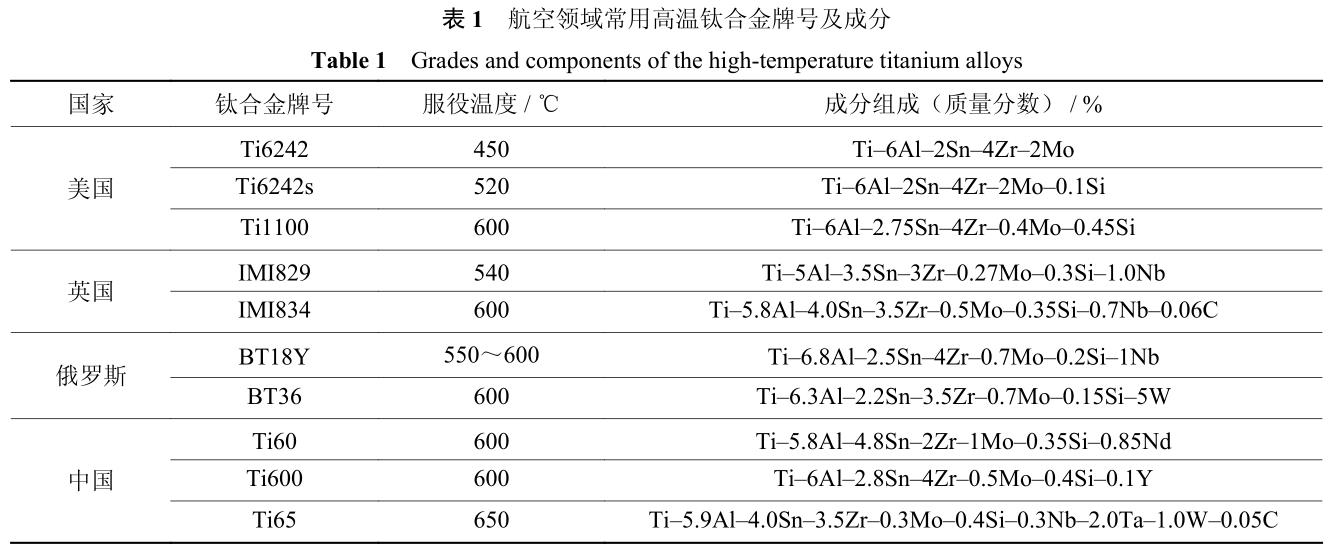

高溫鈦合金也稱耐熱鈦合金(使用溫度在 400 ℃以上),被廣泛應(yīng)用于航空工業(yè)領(lǐng)域并對高溫鈦合金的需求呈高速增長趨勢��,代表合金有美國的Ti?1100���、英國的 IMI834

[21]����、俄羅斯的 BT18Y���、中國的 Ti60�����、Ti600 和 Ti65 等�����,成分均為 Ti?Al?Sn?Zr?Mo?Si 系�,并且屬于近 α 型鈦合金[22](如表 1所示)。近 α 型鈦合金兼顧了 α 型鈦合金的高溫蠕變強(qiáng)度和 α+β 型鈦合金的高靜強(qiáng)度�,穩(wěn)態(tài)下以 α 相為基體,含有不超過 2%(質(zhì)量分?jǐn)?shù))的 β 相穩(wěn)定元素��,具有較好的結(jié)構(gòu)和組織穩(wěn)定性�,是航空航天用高溫鈦合金的主要合金體系�����。Zr 和 Ti 在周期表中屬于同族(IVB)元素��,性質(zhì)相似�����,并且原子尺寸接近����,不論在高溫 β 相區(qū)還是在低溫 α 相區(qū),Zr 和 Ti 都會無限固溶���,形成無限固溶體��,對鈦合金產(chǎn)生固溶強(qiáng)化�。

在 IMI829 鈦合金基礎(chǔ)上開發(fā)的英國 IMI834 合金,短時服役溫度可達(dá) 650 ℃[23]�����,其特點(diǎn)是添加質(zhì)量分?jǐn)?shù) 0.06% 的 C�,在 α+β 兩相區(qū)經(jīng)熱處理后得到雙態(tài)組織。經(jīng)固溶和時效熱處理后��,白色初生 α 相含量隨著固溶溫度的增大而減少���,經(jīng)時效處理合金中除初生 α 相外的 β 轉(zhuǎn)變組織全部由次生 α 相組成��,且次生 α 相形貌變化不大�����。IMI834 鈦合金棒材的最 佳 熱 處 理 工 藝 為 (1005~ 1025 ℃)×2 h+水 淬 +(750~800 ℃)×2 h+空冷���,合金的高溫蠕變伸長率和持久值分別提高到 0.147% 和 127 MPa,這主要與空冷過程中形成的細(xì)長次生 α 相有關(guān)[24]����。由于組織中還存在少量等軸初生 α 相���,對合金有強(qiáng)化作用,與同類鈦合金相比具有明顯優(yōu)勢����。目前已用于空客 A330 遄達(dá) 700 發(fā)動機(jī)的所有輪盤、鼓筒及后軸����,采用一體式焊接��,能使發(fā)動機(jī)重量減輕����。

美國 Ti?1100[25] 合金作為防熱瓦應(yīng)用于超高速載人飛行器的熱防護(hù)系統(tǒng),是在原 Ti?6242S 鈦合金的基礎(chǔ)上通過調(diào)控 Al�、Sn、Si 和 Mo 元素研發(fā)出來的一種近 α 型高溫鈦合金�����,其使用溫度提高至 600 ℃����。Ti?1100 合金的特點(diǎn)是具備較低的韌性和較大的疲勞裂紋擴(kuò)展速率[26]�����,該合金對雜質(zhì)元素氧和鐵的含量(質(zhì)量分?jǐn)?shù))控制在 0.07% 和 0.02%

以下���,低含氧量有助于提高高溫鈦合金的蠕變性能和熱穩(wěn)定性,低含鐵量可避免蠕變抗力下降[27]�。付彬國[28] 通過調(diào)控 Ti?1100 中 Zr 元素考察 Zr 對合金的顯微組織和力學(xué)性能的影響,研究表明合金的鑄態(tài)組織仍為魏氏組織�,原始 β 晶界明顯,主要由 α片層以及片層之間殘留 β 相構(gòu)成�����。Zr 含量的增加對合金的組織具有細(xì)化作用���,并能提高合金的力學(xué)性能�����,顯微硬度隨 Zr 含量的增加而增加����。

在我國的高溫鈦合金發(fā)展中,稀土元素在合金體系中的應(yīng)用一直被探討和研究����。Ti60 是 Ti?Al?Sn?Zr?Mo?Nb?Ta?Si 系多元復(fù)合強(qiáng)化的近 α 型高溫鈦合金,應(yīng)用于航空航天發(fā)動機(jī)渦輪葉盤葉片���,合金中添加少量高熔點(diǎn) β 型穩(wěn)定元素 Ta�、Mo��,稀土元素 Nd[29–31]��,α 型穩(wěn)定元素 Al�����、Sn�、Zr 和少量Si 元素的協(xié)同作用���,硅化物����、α2 相在 α 片層間析

出����,起到有效釘扎作用���,阻礙 α 片層內(nèi)的位錯滑移和攀移,合金強(qiáng)化機(jī)制為細(xì)晶強(qiáng)化�,固溶強(qiáng)化和金屬間化合物(α2 相)、硅化物彌散強(qiáng)化 [32]�����,組織以針狀 α 相和 β 相組成的魏氏組織為主[33]��,伴有少量的網(wǎng)籃組織�����。添加稀土元素反應(yīng)生成稀土氧化物可以凈化基體����、提高熱穩(wěn)定性,稀土化合物的第二相也可作為異質(zhì)形核點(diǎn)阻礙晶粒長大�,起到了細(xì)晶強(qiáng)化的作用,使 Ti60 具有較高的高溫強(qiáng)度和高溫抗氧化性等綜合力學(xué)性能�����,服役環(huán)境可達(dá) 600 ℃以上。Ti65 合金是由 Ti60 合金優(yōu)化而成的高溫鈦合金��,其長時使用溫度為 650 ℃����,短時使用溫度可達(dá) 750 ℃,在 Ti60 合金基礎(chǔ)上減少元素 Sn���、Zr��,同時添加弱 β 穩(wěn)定元素 Ta 以及高熔點(diǎn)元素 W��,彌補(bǔ)了合金強(qiáng)度的損失����,也改善了蠕變抗性和強(qiáng)度持

久性能���。原始 Ti65 板材為等軸組織��,由等軸或拉長的 α 相和少量的晶間 β 相構(gòu)成[34],隨著熱處理溫度的提高和固溶時效�����,組織轉(zhuǎn)變?yōu)榈湫偷碾p態(tài)組織,片層厚度增加[35]�,實(shí)現(xiàn)了塑性的提高,是航空發(fā)動機(jī)高溫部件的備選材料或作為復(fù)合材料基體���。

2���、顆粒增強(qiáng)鈦基復(fù)合材料的發(fā)展

目前鈦合金的使用溫度普遍局限于 600 ℃ 左右,主要原因是當(dāng)溫度超過 600 ℃ 時����,合金耐熱性降低,熱強(qiáng)性與熱穩(wěn)定性難以匹配協(xié)調(diào)����,導(dǎo)致合金抗氧化性和疲勞性能急劇下降,對航空發(fā)動機(jī)零部件存在有鈦火風(fēng)險(xiǎn)[36]�����。為突破 600 ℃ 這一使用瓶頸�����,研究者發(fā)現(xiàn)在高溫鈦合金中添加顆粒增強(qiáng)劑能有效提高鈦合金高溫性能����,同時具有各向同性����、制備工藝簡單��、二次加工性好和低成本等特點(diǎn)���。常用的增強(qiáng)材料有 La2O3��、SiC��、TiC�、TiB2����、TiB 等。

在這些增強(qiáng)材料中�����,TiC 和 TiB 的熱膨脹系數(shù)與鈦基體的熱膨脹系數(shù)((9.41~10.03)×10?6 K?1)相似[36?38]����,可以有效降低復(fù)合材料制備時產(chǎn)生的熱殘余應(yīng)力,制備出具有良好耐磨性(硬度增強(qiáng))�����、高抗壓強(qiáng)度和優(yōu)異的高溫穩(wěn)定性(即抗蠕變性能)的輕質(zhì)鈦基復(fù)合材料��。

高溫鈦合金與其原位自生后的復(fù)合材料相比����,硬度、屈服強(qiáng)度和抗拉強(qiáng)度都有顯著提升���,但塑性會降低����。與 IMI834 相比����,鄭博文等[39] 制備的 TiC、TiB 和 La2O3 三元增強(qiáng) IMI834 基復(fù)合材料洛氏硬度增加到 HRC 55.1��。Qin 等[40] 原位合成 (TiB+TiC)/Ti6242 復(fù)合材料��,其氧化速率低于 Ti6242。神祥博[41] 使用放電等離子燒結(jié)法分別制備不同體積分?jǐn)?shù)的 TiB/Ti 復(fù)合材料����,TiB 組織的長徑比較高,互相交叉呈立體網(wǎng)狀分布���;隨著 TiB 含量的增加��,晶須團(tuán)聚增多����,在 Ti 與 TiB2 界面處生成的 TiB 密度最高�,使內(nèi)部 TiB2 不能直接與 Ti 顆粒反應(yīng),只能與少量通過擴(kuò)散進(jìn)入的 Ti 原子發(fā)生反應(yīng)�,團(tuán)聚趨勢越來越明顯。在力學(xué)性能方面���,隨著 TiB 含量的提高�����,TiB/Ti 復(fù)合材料的相對密度呈下降的趨勢����,

但硬度不斷增大,抗拉強(qiáng)度呈現(xiàn)出先增大后減小的趨勢�����,在燒結(jié)溫度為 950 ℃ 時制得的體積分?jǐn)?shù) 3%的 TiB/Ti 復(fù)合材料抗拉強(qiáng)度最高�����,同時延伸率隨燒結(jié)溫度和 TiB 含量的提高呈下降趨勢����,壓縮屈服強(qiáng)度和抗壓強(qiáng)度增大���,與塑性成反比�����。

與基體合金相比����,復(fù)合材料具有更高的顯微硬度��、更低的磨損率����,表現(xiàn)出更優(yōu)的耐磨性���,在航空航天用金屬材料中有著重要的意義。Attar 等[42] 使用鑄造技術(shù)制備 Ti?5%TiB2(質(zhì)量分?jǐn)?shù))���,得到的鑄態(tài)復(fù)合材料中 TiB 顆粒偏粗�����,只觀察到較厚和較長的硼化物顆粒���,并沒有出現(xiàn)大量平行針狀 TiB,顯微硬度高于工業(yè)純鈦��,楊氏模量和強(qiáng)度的數(shù)值均優(yōu)于粉末冶金制備的復(fù)合材料���,但孔隙的存在導(dǎo)致復(fù)合材料彈性模量和強(qiáng)度的降低��。Yamamoto 等[16]制備了 B/Ti 原子比為 0.3~0.6 的鈦基復(fù)合材料�,由 Ti 基體和分散的片狀 TiB 反應(yīng)產(chǎn)物組成�����,硬度隨 B 原子數(shù)分?jǐn)?shù)單調(diào)增加,復(fù)合材料的維氏硬度為 5.6~7.1 GPa��,屈服應(yīng)力隨 B 原子數(shù)分?jǐn)?shù)的增加而增大��;隨著 B/Ti 原子比的增加��,磨損量減小���,對磨損率的改善在 B/Ti 原子比為 0.3 左右達(dá)到飽和。Li 等[43] 以 Ti?4.5Fe?6.8Mo?1.5Al 為基體�����,分別添加體積分?jǐn)?shù) 5%��、10%����、15% 的 TiB2,通過機(jī)械合金化法得到復(fù)合材料����。隨著燒結(jié)材料從高溫冷卻,母相晶粒尺寸越小�����,晶內(nèi)缺陷越多,過渡時析出相的形核速率越大�,得到的組織越細(xì)小,Ti 的晶粒細(xì)化和晶格畸變在晶粒內(nèi)部積累了大量的微缺陷(位錯�、空位),進(jìn)一步細(xì)化晶粒�����。隨著 TiB 含量的增加�,鈦基復(fù)合材料的密度和硬度也隨之增加,當(dāng) TiB2 體積分?jǐn)?shù)為 15% 時��,鈦基復(fù)合材料的最高密度達(dá)到 4.713 g·cm?3����,顯微硬度達(dá)到 HV 851.58。

3�����、增材制造技術(shù)制備鈦基復(fù)合材料研究進(jìn)展

相對于傳統(tǒng)制造技術(shù)�,增材制造作為一種高速發(fā)展的近凈成形精細(xì)加工技術(shù),采用“離散+堆積”原理����,這是一種自下而上的方法����,由零件三維數(shù)據(jù)驅(qū)動直接制造零件���,實(shí)現(xiàn)了復(fù)雜幾何形狀構(gòu)件的一體化近凈成形�����,減少時間和成本的同時���,增材制造工藝的高冷卻速率導(dǎo)致了微觀結(jié)構(gòu)的大幅細(xì)化�,提高了硬度和強(qiáng)度[18, 44]。目前���,增材制造技術(shù)已運(yùn)用

于制備各種不同類型及成分組成的鈦基復(fù)合材料中�����,如 TiC/Ti[45]�����、TiB/CP?Ti[46, 47]����、TiB/Ti?6Al?4V[48, 49]、TiC/Ti?6Al?4V 等�,為多種鈦合金與鈦基復(fù)合材料復(fù)雜零部件的研制打開了一扇新的窗戶。但由于零件尺寸受限制���,多用于復(fù)雜精密中小零件的加工����。

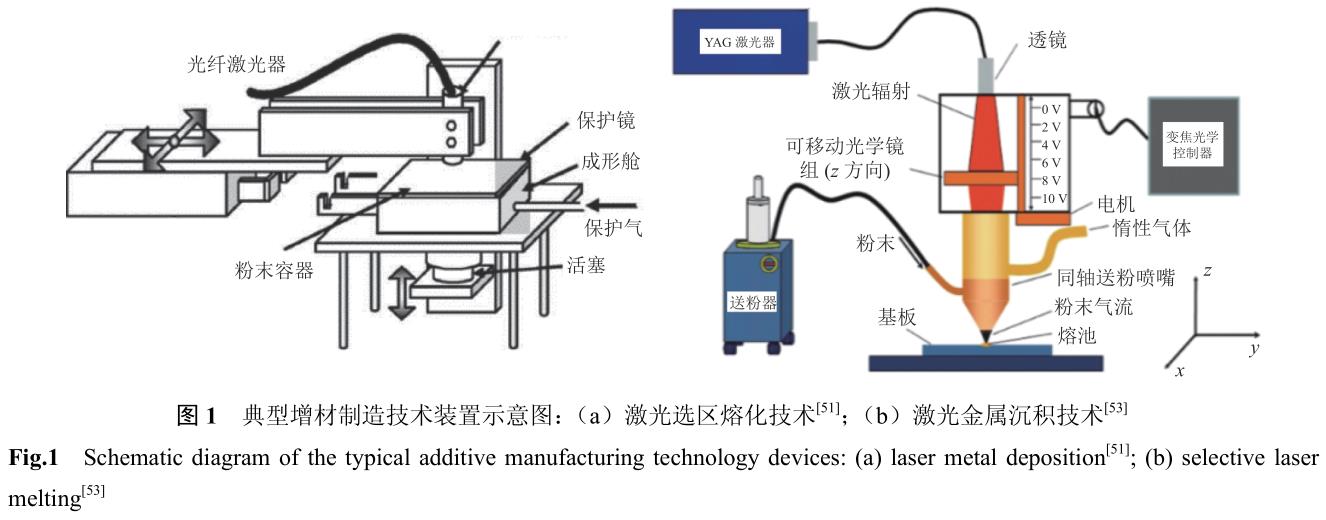

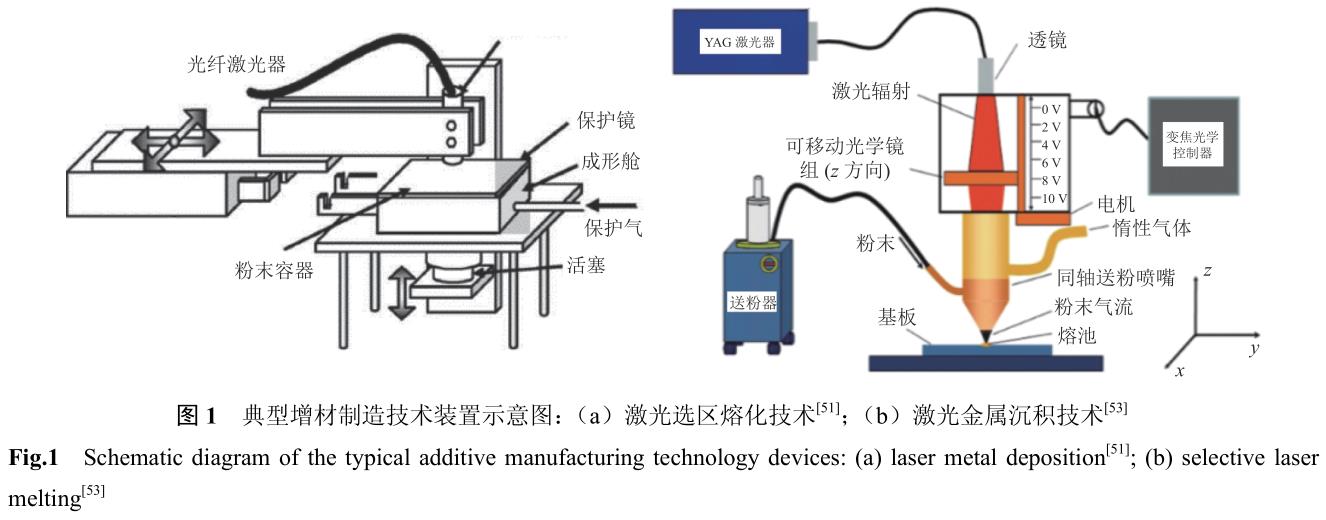

運(yùn)用于鈦合金及其復(fù)合材料方面的增材制造技術(shù)主要有兩種:一種是預(yù)置鋪粉的選區(qū)激光熔化技術(shù)[50, 51](selective laser melting���,SLM)����,如圖 1(a)所示���;另一種是噴嘴同步送粉的激光直接沉積技術(shù)[52, 53](direct laser deposition�,DLD)���,用自動噴粉(同軸或非同軸)的方式將原始粉末引入由高功率激光產(chǎn)生的熔池中焊接成形���,如圖1(b)所示����。

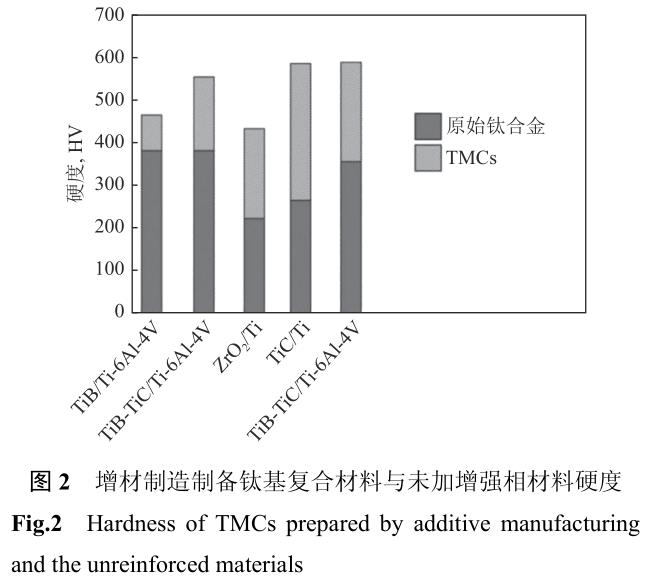

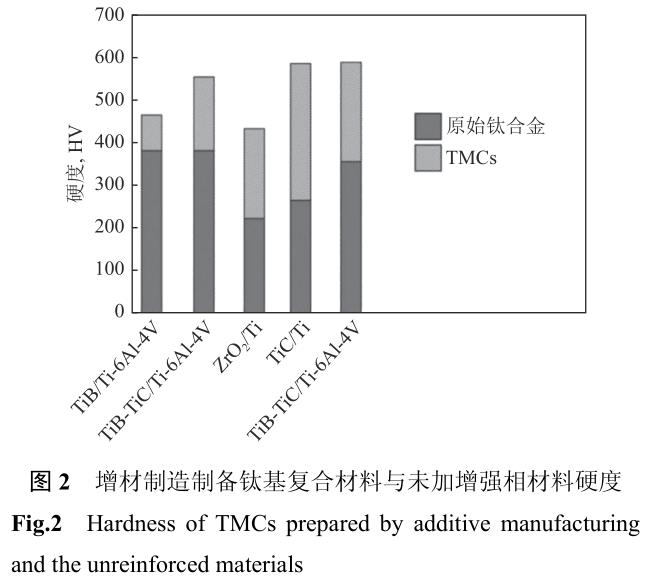

B 單質(zhì)和 TiB2 可與 Ti 基體原位自生晶須狀 TiB第二相�,這是一種硬度很高的陶瓷增強(qiáng)相,與未增強(qiáng)復(fù)合材料相比��,TiB2 陶瓷的添加顯著改善了復(fù)合材料的硬度����、強(qiáng)度和耐腐蝕性能[54],具有較好的彈性模量以及高溫蠕變性能��,但材料塑性有所降低�,這是由于原位合成 TiB 相的強(qiáng)化作用和基體晶粒細(xì)化的結(jié)果[46, 47, 55, 56]。通過激光的高能量密度�����,粗大的共晶塊狀 TiB 可以細(xì)化至亞微米級或納米級的晶須狀和等軸狀�。激光加工過程中分散到熔體中的固體增強(qiáng)粒子在基體凝固過程中作為異相形核位點(diǎn)��,導(dǎo)致基體晶粒細(xì)化�,從而提高了硬度和強(qiáng)度����,如圖 2 所示�����,通過增材制造技術(shù)制備的鈦基復(fù)合材料與原基體合金相比硬度均提高����。這種晶粒細(xì)化程度主要受增強(qiáng)顆粒尺寸、體積分?jǐn)?shù)和分布模式的影響��。

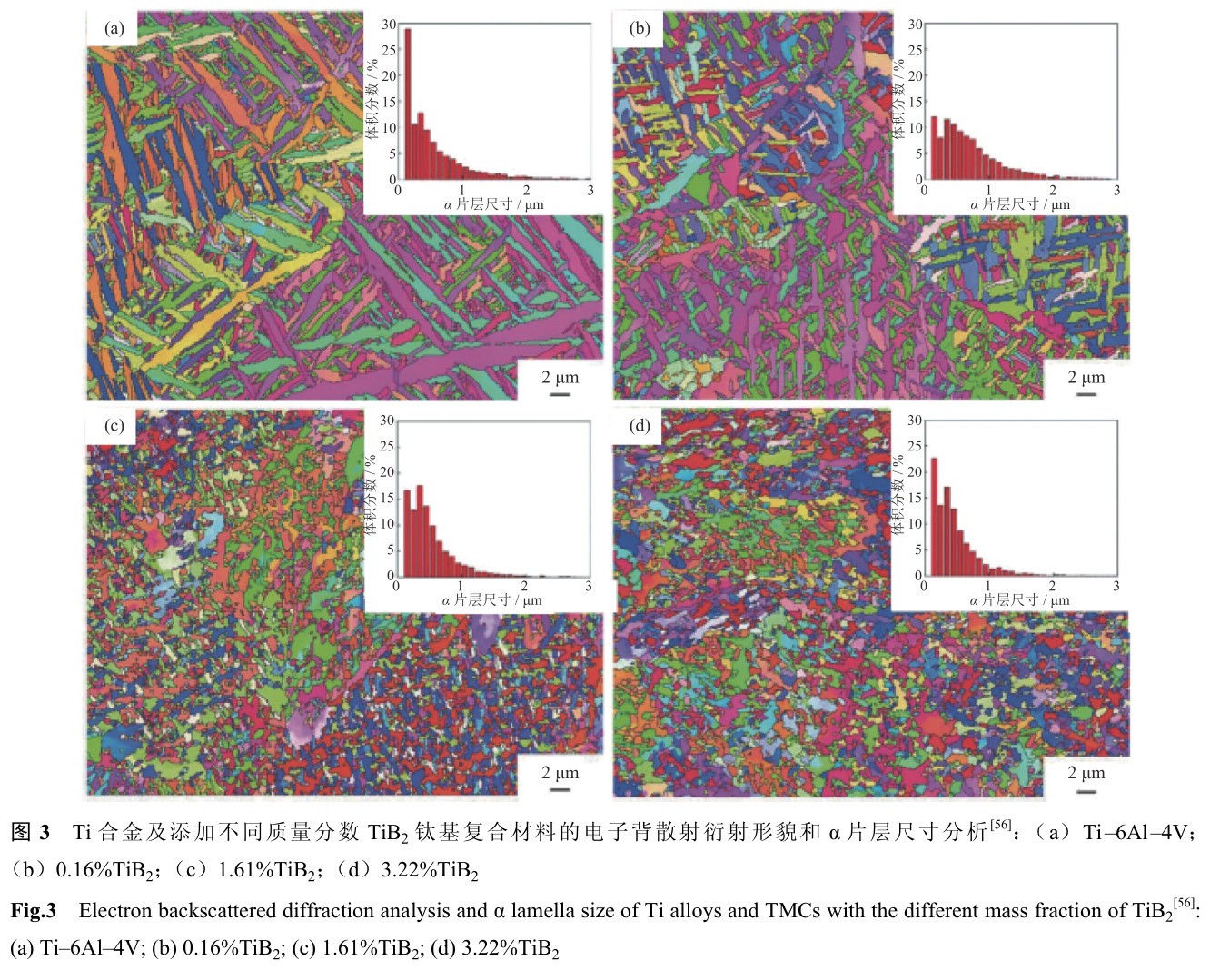

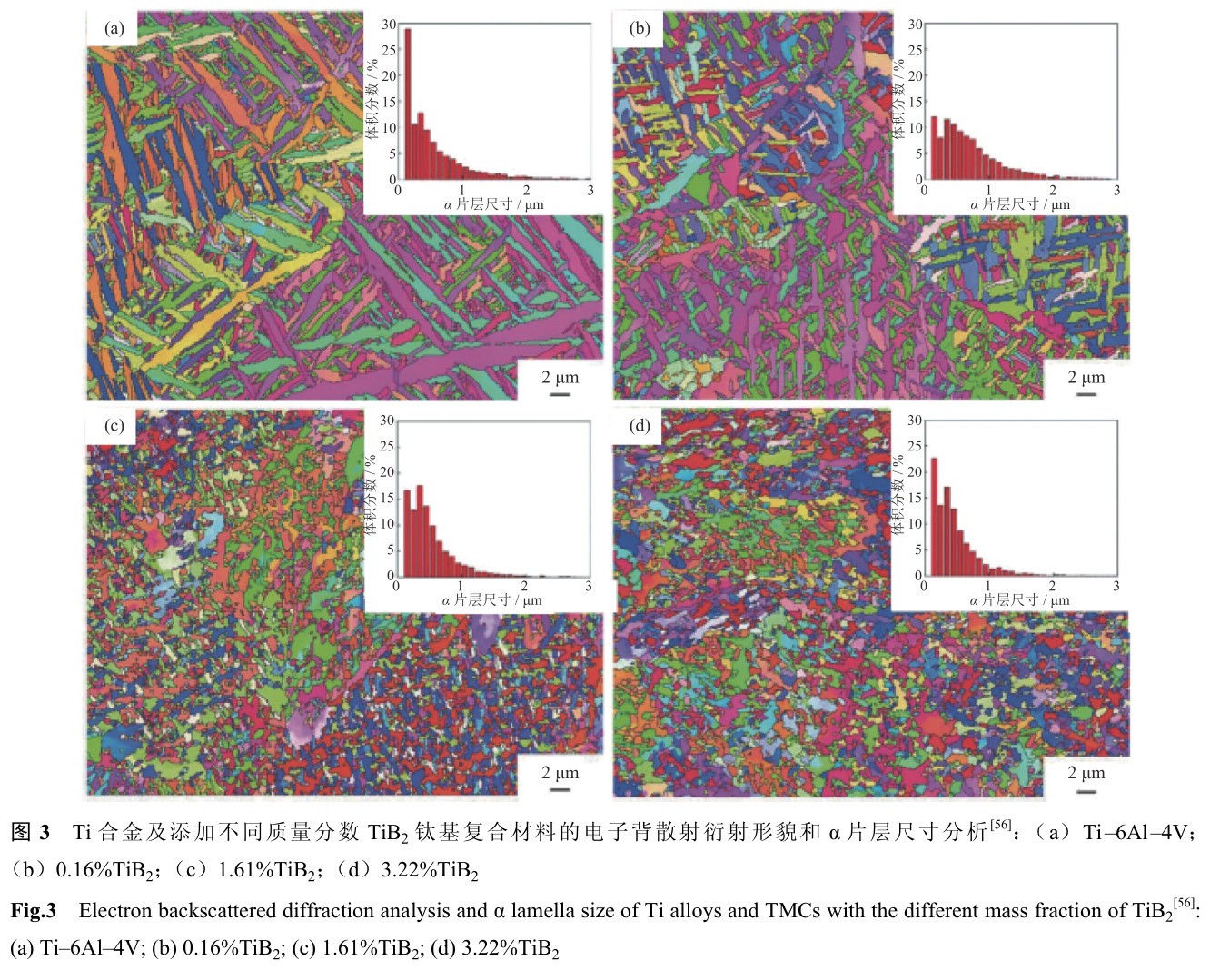

增強(qiáng)顆粒體積分?jǐn)?shù)的增加和尺寸的減小被認(rèn)為有利于基體晶粒細(xì)化�。如圖 3 所示,欽蘭云等 [56] 在TC4 粉末中分別添加質(zhì)量分?jǐn)?shù)為 0.16%�、1.61% 和3.22% 的 TiB2 粉末,生成了針狀 TiB���,并且隨著 B含量的增加����,TiB/Ti?6Al?4V 復(fù)合材料的 α 片層尺寸明顯減小�、晶粒細(xì)化。在 TiB2 添加量較大的試樣中,針狀 TiB 增強(qiáng)相聚集在一起成簇生長��,更有

部分出現(xiàn)聯(lián)結(jié)生長的現(xiàn)象�,顯微硬度、抗拉強(qiáng)度和屈服強(qiáng)度顯著提高����。

在增材制造加工中最常見的缺陷之一是孔隙,主要分布在未熔合�����、未熔化/部分熔化粉末顆粒����、軌道間/層間分層中。這些氣孔作為應(yīng)力集中部位��,會減少有效承載面積�����,對力學(xué)性能產(chǎn)生不利影響���,包括強(qiáng)度、蠕變性能和疲勞壽命等[57, 58]。通過調(diào)整工藝參數(shù)使 TiC����、TiB 變?yōu)榧{米級并組成三維(3D)原位超細(xì)網(wǎng)絡(luò)結(jié)構(gòu)可有效提高相對密度 [59, 60]。Li等[58] 以 Ti?6Al?4V 和 B4C 粉末為原料����,通過優(yōu)化的選區(qū)激光熔化工藝,原位合成了無裂紋��、相對密度幾乎為 99% 的大塊型鈦基納米復(fù)合材料�,當(dāng)體積能量密度在 120 J·mm?3 時,TiB 沿 [010]B27 方向的晶粒生長速度較快��,組織為超細(xì) TiB 短纖維��,形成全連續(xù)的“壁狀”結(jié)構(gòu)�,使相對密度提高,少量的納米級 TiC 呈現(xiàn)相當(dāng)小的球狀形狀���,也能起到復(fù)合材料第二相強(qiáng)化作用���。

熱穩(wěn)定性是高溫鈦合金的重要力學(xué)指標(biāo)之一,國內(nèi)主要是在原有高溫鈦合金成分的基礎(chǔ)上通過添加稀土元素來達(dá)到提升熱穩(wěn)定的效果��。稀土元素可與合金中的硫等雜質(zhì)元素反應(yīng),在晶界析出�����,凈化基體�����,并作為脫氧劑與合金中的氧元素反應(yīng)生成稀土氧化物����,細(xì)化鑄態(tài)晶粒,凈化基體并阻礙位錯運(yùn)動����,同時提高熱穩(wěn)定性[30]。丁超[61] 通過添加稀土元素釔使 Ti600 合金和鈦基復(fù)合材料產(chǎn)生細(xì)晶強(qiáng)化����,提高合金和復(fù)合材料的熱穩(wěn)定性。Bermingham 等[62]在電弧增材制造過程中向 Ti?6Al?4V 中加入微量LaB6 和硼�����,研究其對合金組織和拉伸性能的影響�,發(fā)現(xiàn)鑭的合金化極大地改變了熔池的形狀和熔珠形狀�����。Feng 等[63, 64] 通過激光熔覆設(shè)備制備 LaB6+AlB2增強(qiáng) Ti?6Al?4V 鈦基復(fù)合材料,其化學(xué)反應(yīng)為2LaB6+12Ti+3O→12TiB+La2O3��。研究發(fā)現(xiàn)����,添加適量的 LaB6 可以生成 La2O3 增強(qiáng)相,并在基體中均勻分布�,同時 La2O3 促進(jìn)了 TiB 的非均勻形核,使 TiB 晶粒細(xì)化���,提高顯微硬度�����、耐磨性和抗高溫氧化性���,擴(kuò)大其在高溫航空航天領(lǐng)域的應(yīng)用。

為了滿足航空航天等領(lǐng)域?qū)Y(jié)構(gòu)件功能多樣化的要求�,二維鈦基功能梯度材料具有重要的應(yīng)用前景。激光直接沉積技術(shù)具有獨(dú)特的逐層增材制造特性����,是制備功能梯度材料的重要工藝���,可以打印不同預(yù)混合比例的 Ti/TiC 或 TiB+TiC+α-Ti 周期性層狀結(jié)構(gòu),并且無離散界面�����。此外��,增材制造中的成分梯度對于建立鈦–硼二元體系渦輪葉片微觀結(jié)構(gòu)和性能的影響具有重要意義�,通過改變粉末成分和使用適當(dāng)?shù)?CAD 建模來控制多層結(jié)構(gòu)硬度,以此來擴(kuò)大材料在航空航天和汽車行業(yè)的可能性[65]����。但是,目前在直接激光沉積陶瓷顆粒增強(qiáng)的鈦基功能梯度材料微觀組織中仍存在未熔陶瓷顆粒分布不均勻�����、初生增強(qiáng)相中樹枝狀粗大�、鈦基體組織較粗大等問題,這些問題限制了鈦基功能梯度材料的綜合力學(xué)性能���,進(jìn)一步地限制了其工程應(yīng)用�。Zhang 等[66] 采用不同比例的 Ti 和 TiC 預(yù)混合粉體制備薄壁,得到了 TiC 體積分?jǐn)?shù)最高達(dá) 40%的 Ti?TiC 復(fù)合材料�����,所有激光沉積材料都是完全

致密的���,沒有任何氣孔或裂紋等缺陷。Nartu 等[65]用激光工程化凈成形(laser engineered net shaping���,LENS)工藝制備原位 Ti?35%B4C(質(zhì)量分?jǐn)?shù))復(fù)合材料�����,其中一層主要由 TiB2 和枝晶間 TiC 相組成���,而另一層的微觀結(jié)構(gòu)較為復(fù)雜,由 TiB�����、TiC����、部分熔融 B4C 和 α-Ti 相組成�。增加激光功率可使這些層的高度/厚度增加����,在激光功率 700 W 條件下表現(xiàn)出最好的綜合磨損和硬度,由于 TiB +TiC+α-Ti層沉淀數(shù)密度的增加�����,使硬度的分層區(qū)域增加����。這種同步送粉激光直接沉積技術(shù)誘導(dǎo)的自然分層復(fù)合材料為未來工程應(yīng)用復(fù)合材料的設(shè)計(jì)和開發(fā)開辟了一條新的途徑。

4�����、總結(jié)與展望

隨著我國科技創(chuàng)新“三步走”戰(zhàn)略布局和航空航天工業(yè)的發(fā)展�,高溫鈦合金領(lǐng)域被高度重視。高性能鈦基復(fù)合材料是高溫鈦合金的進(jìn)一步發(fā)展方向���,其理論使用溫度可突破 600 ℃����,可以顯著擴(kuò)大鈦合金的應(yīng)用范圍�,傳統(tǒng)制造方法在材料顯微組織�、制備技術(shù)及后處理等方面已經(jīng)取得較多研究成果�����。隨著增材制造技術(shù)在航空航天核心功能部件中的應(yīng)用���,將原位生成顆粒增強(qiáng)鈦基復(fù)合材料與增材制造技術(shù)相結(jié)合�,制備致密化水平高�、耐高溫���、高強(qiáng)度的復(fù)合材料���,研究增強(qiáng)體的種類、形狀尺寸��、體積分?jǐn)?shù)對粉體熔化凝固特性影響規(guī)律���,使鈦基中 TiB�、TiC 增強(qiáng)相達(dá)到納米級����,不僅可以提高復(fù)合材料的硬度和強(qiáng)度�,而且可以提高復(fù)合材料的延展性�。

為進(jìn)一步提高增材制造技術(shù)在顆粒增強(qiáng)鈦基復(fù)合材料中的應(yīng)用,可以從以下方面入手:研究在增材制造過程中增強(qiáng)劑的溶解和反應(yīng)�、增強(qiáng)相析出反應(yīng)及原位合成機(jī)理,并不斷迭代和優(yōu)化復(fù)合粉末的制備工藝�,完成打印適配性驗(yàn)證及力學(xué)性能測試,以實(shí)現(xiàn)增強(qiáng)體與基體界面的結(jié)合調(diào)控��;可通過正交試驗(yàn)和數(shù)值模擬研究調(diào)控增強(qiáng)相含量����,形成顆粒增強(qiáng)劑–基體成分配比–工藝參數(shù)–微觀組織–力學(xué)性能的關(guān)聯(lián)規(guī)律以便應(yīng)用于不同性能要求的場合,同時獲得最佳的綜合性能����。

參考文獻(xiàn)

[1]Liu Z Y, He B, Lyu T Y, et al. A review on additive manufacturing oftitanium alloys for aerospace applications: directed energy depositionand beyond Ti?6Al?4V. JOM, 2021, 73(6): 1804

[2]Blakey-Milner B, Gradl P, Snedden G, et al. Metal additivemanufacturing in aerospace: a review. Mater Des, 2021, 209: 110008

[3]Huang Z H, Qu H L, Deng C, et al. Development and application ofaerial titanium and its alloys. Mater Rev, 2011, 25(1): 102

(黃張洪, 曲恒磊, 鄧超, 等. 航空用鈦及鈦合金的發(fā)展及應(yīng)用. 材料導(dǎo)報(bào), 2011, 25(1): 102)

[4]Liu Y Y, Chen Z Y, Jin T N, et al. Present situation and prospect of600 ℃ high-temperature titanium alloys. Mater Rev, 2018, 32(6):1863

(劉瑩瑩, 陳子勇, 金頭男, 等. 600 ℃高溫鈦合金發(fā)展現(xiàn)狀與展望.材料導(dǎo)報(bào), 2018, 32(6): 1863)

[5]Li S, Deng T S, Zhang Y H, et al. Review on the creep resistance ofhigh-temperature titanium alloy. Trans Indian Inst Met, 2021, 74: 215

[6]Cai J M, Mi G B, Gao F, et al. Research and development of someadvanced high temperature titanium alloys for aero-engine. J MaterEng, 2016, 44(8): 1

(蔡建明, 弭光寶, 高帆, 等. 航空發(fā)動機(jī)用先進(jìn)高溫鈦合金材料技術(shù)研究與發(fā)展. 材料工程, 2016, 44(8): 1)

[7]Khataee A, Flower H M, West D R F. New titanium?aluminum?Xalloys for aerospace applications. J Mater Eng, 1988, 10(1): 37

[8]Wang H, Zhao L, Peng Y, et al. Research progress of TiAl-basedalloys fabricated by additive manufacturing. Powder Metall Technol,2022, 40(2): 110

(王虎, 趙琳, 彭云, 等. 增材制造TiAl基合金的研究進(jìn)展. 粉末冶金技術(shù), 2022, 40(2): 110)

[9]Cao J X, Huang X, Mi G B, et al. Research progress on applicationtechnique of Ti?V?Cr burn resistant titanium alloys. J Aeron Mater,2014, 34(4): 92

(曹京霞, 黃旭, 弭光寶, 等. Ti?V?Cr系阻燃鈦合金應(yīng)用研究進(jìn)展.航空材料學(xué)報(bào), 2014, 34(4): 92)

[10]Falodun O E, Obadele B A, Oke S R, et al. Titanium-based matrixcompositesreinforcedwithparticulate,microstructure,andmechanical properties using spark plasma sintering technique: areview. Int J Adv Manuf Technol, 2019, 102(5): 1689

[11]Saheb N, Iqbal Z, Khalil A, et al. Spark plasma sintering of metals andmetal matrix manocomposites: a review. J Nanomater, 2012, 2012:983470

[12]Patil C S, Ansari M I, Selvan R, et al. Influence of micro B4C ceramicparticles addition on mechanical and wear behavior of aerospacegrade Al?Li alloy composites. Sādhanā, 2021, 46(1): 11

[13]Kuang W, Wang M M, Li J X, et al. Microstructure and mechanicalproperties of In-situ synthesized (TiB+La2O3)/TC4 titanium matrixcomposite. Mater Mech Eng, 2015, 39(2): 67

(鄺瑋, 王敏敏, 李九霄, 等. 原位自生(TiB+La2O3)/TC4鈦基復(fù)合材料的顯微組織和力學(xué)性能. 機(jī)械工程材料, 2015, 39(2): 67)

[14]Dadkhah M, Mosallanejad M H, Iuliano L, et al. A comprehensiveoverview on the latest progress in the additive manufacturing of metalmatrix composites: potential, challenges, and feasible solutions. ActaMetall Sinica, 2021, 34(9): 1173

[15]Qi J Q. Microstructure and High-Temperature Deformation Behaviorof TiC Reinforced High-Temperature Titanium Alloy MatrixComposites Produced by Melting-Casting Process [Dissertation].Harbin: Harbin Institute of Technology, 2013

(戚繼球. 熔鑄法制備TiC增強(qiáng)高溫鈦合金基復(fù)合材料組織與高溫變形行為[學(xué)位論文]. 哈爾濱: 哈爾濱工業(yè)大學(xué), 2013)

[16]Yamamoto T, Otsuki A, Ishihara K, et al. Synthesis of near net shapehigh density TiB/Ti composite. Mater Sci Eng A, 1997, A239-240:647

[17]Liu B, Liu Y, He X Y, et al. Preparation and mechanical properties ofparticulate-reinforced powder metallurgy titanium matrix composites.Metall Mater Trans A, 2007, 38(11): 2825

[18]Durai Murugan P, Vijayananth S, Natarajan M P, et al. A current stateof metal additive manufacturing methods: A review. Mater Today,2022, 59: 1277

[19]Shakil S I, Smith N R, Yoder S P, et al. Post fabricationthermomechanical processing of additive manufactured metals: Areview. J Manuf Process, 2022, 73: 757

[20]Ahn D G. Direct metal additive manufacturing processes and theirsustainable applications for green technology: A review. Int J PrecisEng Manuf, 2016, 3(4): 381

[21]Pototzky P, Maier H J, Christ H J. Thermomechanical fatiguebehavior of the high-temperature titanium alloy IMI 834. MetallMater Trans A, 1998, 29(12): 2995

[22]Wang Q J, Liu J R, Yang R. High temperature titanium alloys: statusand perspective. J Aeron Mater, 2014, 34(4): 1

(王清江, 劉建榮, 楊銳. 高溫鈦合金的現(xiàn)狀與前景. 航空材料學(xué)報(bào),2014, 34(4): 1)

[23]Wang R Q, Ge P, Hou P, et al. Effects of solution treatment and agingtemperature on microstructure and mechanical properties of IMI834titanium alloy plate. Heat Treat Met, 2021, 46(3): 96

(王瑞琴, 葛鵬, 侯鵬, 等. 固溶和時效溫度對IMI834鈦合金板材組織和性能的影響. 金屬熱處理, 2021, 46(3): 96)

[24]Shi P Y, Zhang Y Q, Sun F, et al. Influences of solution and agingtemperature on microstructure and mechanical properties of theIM1834 alloy. Spec Cast Nonferrous Alloys, 2017, 37(9): 936

(史蒲英, 張永強(qiáng), 孫峰, 等. 固溶時效溫度對IMI834鈦合金組織和性能的影響. 特種鑄造及有色合金, 2017, 37(9): 936)

[25]Che J D, Jiang B B, Wang Q, et al. Effects of minor additions ofelements into Ti1100 on elevated temperature oxidation- andcorrosion-resistance. Rare Met Mater Eng, 2018, 47(5): 1471

(車晉達(dá), 姜貝貝, 王清, 等. 微量元素添加對Ti1100合金的高溫抗氧化及耐蝕性能影響. 稀有金屬材料與工程, 2018, 47(5): 1471)

[26]Fu Y Y, Song Y Q, Hui S X, et al. Research and application of typicalaerospace titanium alloys. Chin J Rare Met, 2006, 30(6): 850

(付艷艷, 宋月清, 惠松驍, 等. 航空用鈦合金的研究與應(yīng)用進(jìn)展. 稀有金屬, 2006, 30(6): 850)

[27]He C Y, Zhang L J. The development and application of hightemperature titanium alloy at domestic and abroad. World NonferrousMet, 2016(1): 21

(何春艷, 張利軍. 國內(nèi)外高溫鈦合金的發(fā)展與應(yīng)用. 世界有色金屬,2016(1): 21)

[28]Fu B G. Effects of Alloying Elements on Microstructures andProperties of Cast Ti-1100 Alloys [Dissertation]. Harbin: HarbinInstitute of Technology, 2015

(付彬國. 合金元素對鑄造Ti-1100合金組織及性能影響[學(xué)位論文].哈爾濱: 哈爾濱工業(yè)大學(xué), 2015)

[29]Guo J, Yue K, Hu Z H, et al. Preparation of Ti60 high temperaturetitanium alloy ingot for aerospace. Iron Steel Vanadium Titanium,2021, 42(6): 138

(郭杰, 岳顆, 胡釗華, 等. 航空航天用Ti60高溫鈦合金鑄錠制備工藝. 鋼鐵釩鈦, 2021, 42(6): 138)

[30]Tang H F, Zhao Y Q, Hong Q, et al. Effects of rare earth elements onthe structure and properties of high-temperature titanium alloy.Titanium Ind Prog, 2010, 27(1): 16

(湯海芳, 趙永慶, 洪權(quán), 等. 稀土元素對高溫鈦合金組織和性能的影響. 鈦工業(yè)進(jìn)展, 2010, 27(1): 16)

[31]Zhao Z B, Wang Q J, Liu J R, et al. Texture of Ti60 alloy precisionbars and its effect of tensile properties. Acta Met Sin, 2015, 51(5): 561

(趙子博, 王清江, 劉建榮, 等. Ti60合金棒材中的織構(gòu)及其對拉伸性能的影響. 金屬學(xué)報(bào), 2015, 51(5): 561)

[32]Zhao L, Liu J R, Wang Q J, et al. Effect of precipitates on the hightemperature creep and creep rupture properties of Ti60 alloy. Chin JMater Res, 2009, 23(1): 1

(趙亮, 劉建榮, 王清江, 等. 析出相對Ti60鈦合金蠕變和持久性能的影響. 材料研究學(xué)報(bào), 2009, 23(1): 1)

[33]Zhao H Y, Zhang M, Yu J S, et al. Research on microstructure andmechanical properties of graphene/Ti60 composites. Titanium IndProg, 2022, 39(2): 29

(趙會宇, 張媚, 于佳石, 等. 石墨烯/Ti60復(fù)合材料組織與力學(xué)性能研究. 鈦工業(yè)進(jìn)展, 2022, 39(2): 29)

[34]Xie H Z, Liu G X, Peng H Y, et al. High temperature mechanicalproperties and influencing factors of Ti65 titanium alloy sheet. OrdnMater Sci Eng, 2022, 45(2): 26

(謝洪志, 劉廣鑫, 彭皓云, 等. Ti65鈦合金板材高溫力學(xué)性能及影響因素. 兵器材料科學(xué)與工程, 2022, 45(2): 26)

[35]Zhao D, Fan J K, Zhang Z X, et al. Microstructure and texturevariations in high temperature titanium alloy Ti65 sheets withdifferent rolling modes and heat treatments. Materials, 2020, 13(11):2466

[36]Liu S F, Song X, Xue T, et al. Application and development oftitanium alloy and titanium matrix composites in aerospace field. JAeron Mater, 2020, 40(3): 77

(劉世鋒, 宋璽, 薛彤, 等. 鈦合金及鈦基復(fù)合材料在航空航天的應(yīng)用和發(fā)展. 航空材料學(xué)報(bào), 2020, 40(3): 77)

[37]Nyanor P, El-Kady O, Yehia H M, et al. Effect of bimodal-sizedhybrid TiC-CNT reinforcement on the mechanical properties andcoefficient of thermal expansion of aluminium matrix composites. MetMater Int, 2021, 27(4): 753

[38]Hu Y B, Cong W L, Wang X L, et al. Laser deposition-additivemanufacturing of TiB?Ti composites with novel three-dimensionalquasi-continuous network microstructure: effects on strengthening andtoughening. Composites Part B, 2018, 133: 91

[39]Zheng B W, Yuan X G, Dong F Y, et al. Effect of La2O3 content onmicrostructures and wear resistance of IM834 matrix composites.Foundry, 2021, 70(8): 933

(鄭博文, 袁曉光, 董福宇, 等. La2O3含量對(TiC+TiB)/IMI834復(fù)合材料組織及耐磨性的影響. 鑄造, 2021, 70(8): 933)

[40]Qin Y X, Zhang D, Lu W J, et al. Oxidation behavior of in situ-synthesized (TiB+TiC)/Ti6242 composites. Oxid Met, 2006, 66(5):253

[41]Shen X B. Microstructure and Mechanical Properties of in situ TiBReinforcedTitaniumMatrixCompositrePrepared bySPS[Dissertation]. Beijing: Beijing Institute of Technology, 2014

(神祥博. SPS制備TiB增強(qiáng)Ti基復(fù)合材料的組織結(jié)構(gòu)和力學(xué)性能研究[學(xué)位論文]. 北京: 北京理工大學(xué), 2014)

[42]Attar H, B?nisch M, Calin M, et al. Comparative study ofmicrostructures and mechanical properties of in situ Ti–TiBcomposites produced by selective laser melting, powder metallurgy,and casting technologies. J Mater Res, 2014, 29(17): 1941

[43]Li Y Y, Zhu F W, Qiao Z L. Study on mechanical alloying of TiB2particulate reinforced titanium matrix composites. Appl Mech Mater,2018, 875: 41

[44]Zhang L L, Zhou Y, Liu S F, et al. Research progress in additivemanufacturing and properties of die steel. China Metall, 2022, 32(3): 1

(張亮亮, 周陽, 劉世鋒, 等. 模具鋼增材制造及其性能的研究進(jìn)展.中國冶金, 2022, 32(3): 1)

[45]Radhakrishnan M, Hassan M M, Long B E, et al. Microstructures and properties of Ti/TiC composites fabricated by laser-directed energy deposition. Addit Manuf, 2021, 46: 102198

[46]Attar H, L?ber L, Funk A, et al. Mechanical behavior of porous commercially pure Ti and Ti–TiB composite materials manufactured by selective laser melting. Mater Sci Eng A, 2015, 625: 350

[47]Attar H, Prashanth K G, Zhang L C, et al. Effect of powder particle shape on the properties of in situ Ti–TiB composite materials produced by selective laser melting. J Mater Sci Technol, 2015,31(10): 1001

[48]Li H L, Jia D C, Yang Z H, et al. Effect of heat treatment on microstructure evolution and mechanical properties of selective laser melted Ti–6Al–4V and TiB/Ti–6Al–4V composite: a comparativestudy. Mater Sci Eng A, 2021, 801: 140415

[49]Cai C, Radoslaw C, Zhang J L, et al. In-situ preparation and formation of TiB/Ti?6Al?4V nanocomposite via laser additive manufacturing:microstructure evolution and tribological behavior. Powder Technol,2019, 342: 73

[50]Sato Y, Tsukamoto M, Masuno S, et al. Investigation of the microstructure and surface morphology of a Ti6Al4V plate fabricated by vacuum selective laser melting. Appl Phys A, 2016, 122: 439

[51]Santos E C, Shiomi M, Osakada K, et al. Rapid manufacturing of metal components by laser forming. Int J Mach Tools Manuf, 2006,46(12): 1459

[52]Yan L, Li W, Chen X Y, et al. Simulation of cooling rate effects on Ti–48Al–2Cr–2Nb crack formation in direct laser deposition. JOM,2017, 69(3): 586

[53]Hong C, Gu D D, Dai D H, et al. Laser metal deposition of TiC/Inconel 718 composites with tailored interfacial microstructures.Opt Laser Technol, 2013, 54: 98

[54]Wang L, Cheng J, Qiao Z H, et al. Tribological behaviors of in situ TiB2 ceramic reinforced TiAl-based composites under sea water environment. Ceram Int, 2017, 43(5): 4314

[55]Ding H Y, Zhou C P, Zhang Y, et al. Corrosion resistance of Ti/TiB2 multilayers in Hank's solution. Chin J Vacuum Sci Technol, 2014,34(6): 611

(丁紅燕, 周長培, 章躍, 等. Ti/TiB2多層膜在Hank's模擬體液中耐蝕性研究. 真空科學(xué)與技術(shù)學(xué)報(bào), 2014, 34(6): 611)

[56]Qin L Y, Men J H, Zhao S, et al. Effect of TiB content on microstructure and mechanical properties of TiB/Ti?6Al?4V composites formed by selective laser melting. Chin J Lasers, 2021,48(6): 0602102

(欽 蘭 云 , 門 繼 華 , 趙 朔 , 等 . TiB2含 量 對 選 區(qū) 激 光 熔 化TiB/Ti?6Al?4V復(fù)合材料組織及力學(xué)性能的影響. 中國激光, 2021,48(6): 0602102)

[57]Kasperovich G, Haubrich J, Gussone J, et al. Correlation between porosity and processing parameters in TiAl6V4 produced by selective laser melting. Mater Des, 2016, 105: 160

[58]Li H L, Yang Z H, Cai D L, et al. Microstructure evolution and mechanical properties of selective laser melted bulk-form titanium matrix nanocomposites with minor B4C additions. Mater Des, 2020,185: 108245

[59]Fang M H, Han Y F, Shi Z S, et al. Embedding boron into Ti powder for direct laser deposited titanium matrix composite: Microstructure evolution and the role of nano-TiB network structure. Composites Part B, 2021, 211: 108683

[60]Xiao L H, Huang S Q, Wang Y, et al. Preparation and characterization of the anti-high temperature oxidation borosilicate glass coating on TC4 titanium alloy. J Mater Eng Perform, 2022, 31(1): 534

[61]Ding C. Microstructures and Properties of Powder Metallurgy Ti600 Alloy [Dissertation]. Shenyang: Shenyang University of Technology,2019

(丁超. 粉末冶金Ti600合金組織和性能的研究[學(xué)位論文]. 遼寧: 沈陽工業(yè)大學(xué), 2019)

[62]Bermingham M J, Mcdonald S D, Dargusch M S. Effect of trace lanthanum hexaboride and boron additions on microstructure, tensile properties and anisotropy of Ti?6Al?4V produced by additive manufacturing. Mater Sci Eng A, 2018, 719: 1

[63]Feng Y Q, Feng K, Yao C W, et al. Microstructure and properties of in-situ synthesized (Ti3Al + TiB)/Ti composites by laser cladding.Mater Des, 2018, 157: 258

[64]Feng Y Q, Feng K, Yao C W, et al. Effect of LaB6 addition on the microstructure and properties of (Ti3Al + TiB)/Ti composites by laser cladding. Mater Des, 2019, 181: 107959

[65]Nartu M S K K Y, Pole M, Mantri S A, et al. Process induced multi-layered titanium-boron carbide composites via additive manufacturing. Add Manuf, 2021, 46: 102156

[66]Zhang Y Z, Wei Z M, Shi L K, et al. Characterization of laser powder deposited Ti–TiC composites and functional gradient materials. J Mater Process Technol, 2008, 206(1): 438

相關(guān)鏈接