科學(xué)和生產(chǎn)發(fā)展的事實(shí)說明,電子學(xué)的發(fā)展深刻地影響著當(dāng)今社會(huì)的各個(gè)領(lǐng)域�。在電子學(xué)的發(fā)展中,起重要作用的是在理論研究的指導(dǎo)下,關(guān)鍵性新器件和新材料的制造�����。薄膜科學(xué)是開發(fā)新材料和新器件非常重要的領(lǐng)域�����。材料的結(jié)構(gòu)向二維(薄膜)化發(fā)展是充分發(fā)揮材料潛能的重要途徑�����。作為二維材料的功能薄膜,是在21世紀(jì)前夕為開拓高技術(shù)而日益受到重視并發(fā)展起來的���。高技術(shù)材料由體材向薄膜轉(zhuǎn)移,從而使鍍膜器件迅速發(fā)展起來����。

濺射是制備薄膜材料的主要技術(shù)之一。用加速的離子轟擊固體表面,離子和固體表面原子交換動(dòng)量,使固體表面的原子離開固體并沉積在基底表面,這一過程稱為濺射���。被轟擊的固體是用濺射法沉積薄膜的源(source)材料,通常稱為靶材��。用靶材濺射沉積的薄膜致密度高,與基材之間的附著性好����。

1�、靶材的發(fā)展概況

進(jìn)入20世紀(jì)90年代以來,隨著新技術(shù)和新材料,特別是微電子行業(yè)的新器件和新材料的飛速發(fā)展,濺射靶材的市場規(guī)模日益擴(kuò)大。1990年世界靶材市場銷售額為336~397億日元,年增長率達(dá)到20%;1991年約為377~432億日元,年增長率為10%[1]�����。1995年僅日本的靶材市場就已達(dá)到500億日元[2]��。據(jù)不完全統(tǒng)計(jì),1999年世界靶材市場的年銷售額近10億美元,其中日本的市場份額超過世界市場的一半,美國的市場份額約占世界的三分之一,中國大陸的年銷售額約300~500萬美元,臺(tái)灣地區(qū)的年銷售額約2500萬美元���。由于電子薄膜��、光學(xué)薄膜��、光電薄膜����、磁性薄膜和超導(dǎo)薄膜等在高新技術(shù)和工業(yè)上的大規(guī)模開發(fā)應(yīng)用,靶材已逐漸發(fā)展成為一個(gè)專業(yè)化產(chǎn)業(yè)。隨著高新技術(shù)的不斷發(fā)展,世界的靶材市場還將進(jìn)一步擴(kuò)大��。

2���、靶材的種類

靶材的分類方法很多��。根據(jù)材料的種類,靶材包括金屬及合金靶材����、無機(jī)非金屬靶材和復(fù)合靶材等�����。無機(jī)非金屬靶材又分為氧化物���、硅化物、氮化物和氟化物等不同種類�。根據(jù)不同的幾何形狀,靶材分為長(正)方體形靶材、圓柱體形靶材和不規(guī)則形狀靶材�。此外,靶材還可分為實(shí)心和空心2種類型。

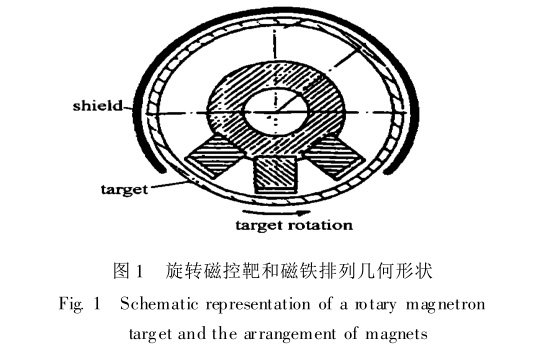

常規(guī)的長(正)方體形和圓柱體形磁控濺射靶為實(shí)心的,是以圓環(huán)形永磁體在靶材表面建立環(huán)形磁場,在軸間等距離的環(huán)形表面形成刻蝕區(qū),因而影響沉積薄膜厚度的均勻性,而且靶材的利用率僅為20%~30%����。目前國內(nèi)外都在推廣應(yīng)用的旋轉(zhuǎn)圓柱磁控濺射靶是空心的圓管,它可圍繞固定的條狀磁鐵組件旋轉(zhuǎn),其磁鐵排列的幾何形狀見圖1所示�����。這樣靶面360°都可被均勻刻蝕,靶材利用率高達(dá)80%[3]��。

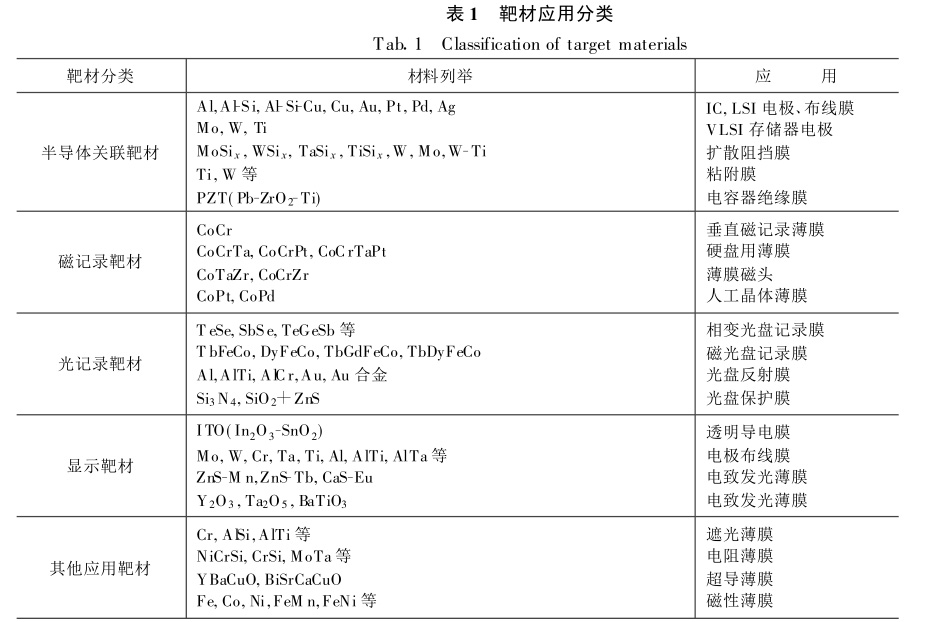

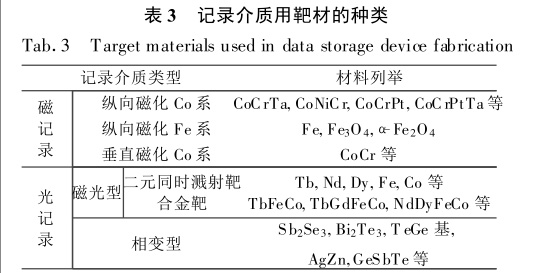

目前最常用的分類方法則根據(jù)靶材的應(yīng)用進(jìn)行劃分,主要包括半導(dǎo)體領(lǐng)域應(yīng)用靶材�����、記錄介質(zhì)用靶材����、顯示薄膜用靶材����、光學(xué)靶材、超導(dǎo)靶材等,主要靶材的組成和具體用途列于表1[4~6]����。其中半導(dǎo)體領(lǐng)域應(yīng)用靶材、記錄介質(zhì)用靶材和顯示靶材是市場規(guī)模最大的3類靶材����。

2.1 半導(dǎo)體領(lǐng)域應(yīng)用靶材

半導(dǎo)體領(lǐng)域應(yīng)用鈦靶材是世界靶材市場的主要組成之一���。在1991年的世界靶材市場銷售額中,有約60%為半導(dǎo)體領(lǐng)域應(yīng)用靶材,35%用于記錄介質(zhì)領(lǐng)域,5%為顯示領(lǐng)域用靶材及其他。近年來,半導(dǎo)體領(lǐng)域應(yīng)用靶材以近10%的年增長率增長[7]��。

在Si片上制成各種晶體管�、二極管等元器件后,根據(jù)電路設(shè)計(jì)要求,將這些元器件用金屬薄膜線條連接起來,形成具有各種功能的集成電路的工藝稱為金屬化。金屬化工藝是硅集成電路制造工藝中非常重要的環(huán)節(jié)���。金屬化系統(tǒng)和金屬化工藝的優(yōu)劣會(huì)影響電路的電性能和可靠性�����。

目前用作集成電路金屬化的材料很多,具體選用哪種材料要根據(jù)電路制造工藝的相容性和電路性能的具體要求而定��。但無論哪種材料,都應(yīng)滿足如下要求:(1)為保證電極上電壓降小,要求金屬的電阻率低;(2)與襯底(如Si,SiO2等)能形成低阻歐姆接觸;(3)與Si和SiO2的粘附性強(qiáng),而且不發(fā)生有害反應(yīng);(4)薄膜沉積和光刻成形簡單;(5)便于超聲或熱壓鍵合;(6)高溫大電流下抗電遷移性能好;(7)抗電化學(xué)腐蝕性能好;(8)在多元金屬布線中,各層金屬膜之間能互相粘附而不產(chǎn)生有害的金屬間化合物;(9)沉積過程中不引起半導(dǎo)體表面的不穩(wěn)定性。

Al是能同時(shí)滿足要求(1)(2)(3)(4)的金屬,加之制造Al電極布線的工藝簡單��、成本低,在集成電路和功耗較小的分立器件中普遍使用Al作電極布線材料[8]

�����。但Al在高溫大電流下抗電遷移和抗電化學(xué)腐蝕性能較差,即使在Al中添加一定量的Si或Cu也對(duì)上述性能改善不大����。在功率晶體管和微波器件中往往選用抗電遷移和抗電化學(xué)腐蝕性能好的金屬作電極布線材料���。Au的抗電遷移和抗電化學(xué)腐蝕性能很好,但由于它與Si的共晶點(diǎn)低(363℃),很容易與Si發(fā)生反應(yīng)。通常在Au與Si之間

加一層不易與Au,Si合金化而同時(shí)又能與Si形成歐姆接觸的阻擋層�����。用作阻擋膜的材料一般為W,Mo等難熔金屬����。此外,用與SiO2有良好粘附性的Ti等金屬膜作粘附層;用PtSi等硅化物作歐姆接觸層。這樣就形成了由PtSi-Ti-W-Au或PtSi-Mo-Au組成的多層結(jié)構(gòu)電極布線�。為了防止Al與Si直接接合發(fā)生合金化反應(yīng),一般在Al與Si之間也加一層難熔金屬或難熔金屬硅化物薄膜作阻擋層。另外,還用電阻值較高的材料作電阻膜層��。

半導(dǎo)體器件的電極布線導(dǎo)電膜�����、阻擋膜�、粘附膜、歐姆接觸膜和電阻膜都是采用相應(yīng)靶材通過濺射法沉積制備的���。半導(dǎo)體領(lǐng)域應(yīng)用靶材主要包括電極布線膜用靶材����、阻擋膜用靶材、粘附膜用靶材�����、歐姆接觸膜用靶材和電阻膜用靶材�����。通常,純Al和Al合金靶材用于集成電路和功耗較小的分立器件中,Au靶材則主要用于功率晶體管和微波器件等���。

阻擋膜用靶材主要是W,Mo等難熔金屬和難熔金屬硅化物���。粘附膜用靶材主要有Ti,W等,電阻膜用靶材有NiCr,MoSi2,WSi等。

2.2 記錄介質(zhì)用靶材

隨著信息及計(jì)算機(jī)技術(shù)的不斷發(fā)展,世界對(duì)記錄介質(zhì)的需求量越來越大���。與之相應(yīng),記錄介質(zhì)用靶材市場也不斷擴(kuò)大[9]���。

2.2.1 磁記錄介質(zhì)用靶材

按機(jī)械形狀和驅(qū)動(dòng)方式的不同,磁記錄介質(zhì)可分為磁鼓�����、磁帶(用于錄音機(jī)、錄像機(jī)�����、數(shù)據(jù)記錄等)���、磁盤(包括硬盤�、軟盤)�、磁卡等。高密度硬盤領(lǐng)域的磁性薄膜大多數(shù)都是采用濺射法沉積制備的���。磁記錄介質(zhì)包括縱向磁化Co系���、縱向磁化Fe系和垂直磁化Co系3種?���?v向磁化Co系是用濺射法鍍Cr膜,再在其上濺射Co膜。在柱狀結(jié)晶體心立方結(jié)構(gòu)的Cr(110)面上,異質(zhì)襯底外延生長晶格間隙較近的六方晶系Co(1010)面,并c軸配向面內(nèi)�。因此,CoCr雙層膜在面方向發(fā)生高矯頑力。用作縱

向磁化Co系記錄介質(zhì)的Co合金很多,最常用的是CoCrTa���?���?v向磁化Fe系最常用的是濺射法沉積的γ-Fe2O3薄膜。與Co系相比,Fe系具有雜音小���、硬度高�����、耐蝕性好等優(yōu)點(diǎn)�。靶材有Fe,Fe2O3,α-Fe2O43種����。先反應(yīng)濺射,然后在大氣中熱處理而形成Fe2O3。垂直磁化Co系最常用的是80%Co,20%Cr,它的Co飽和磁感應(yīng)強(qiáng)度高,其六方晶系的c軸方向有很強(qiáng)的結(jié)晶磁各向異性��。將其濺射在Ti膜上,可以明顯地改善垂直配向性,有時(shí)做成CoCrTiNiFe,CoCrTi等結(jié)構(gòu)[10]�����。

2.2.2 光記錄介質(zhì)用靶材

與磁記錄介質(zhì)相比,光記錄介質(zhì)具有信息存儲(chǔ)密度高����、載噪比(載波電平與噪聲電平之比)高、信息可非接觸讀寫���、存儲(chǔ)壽命長�����、信息位價(jià)格低等優(yōu)點(diǎn)�����。

因此,具有更大存儲(chǔ)潛力的光記錄介質(zhì)的應(yīng)用近年來不斷擴(kuò)大[11,12]�。

光信息存儲(chǔ)是用調(diào)制激光將要存儲(chǔ)的信息模擬或數(shù)字記錄在非晶材料制成的記錄介質(zhì)上,這是“寫入”過程�����。取出信息時(shí),用低功率密度的激光掃描信息軌道,其反射光通過光電探測器檢測��、解調(diào)以取出信息,這是“讀出”過程�����。這種在襯盤上沉積記錄光學(xué)信號(hào)薄膜的盤片叫作光盤��。它比磁盤存儲(chǔ)密度高1~2個(gè)數(shù)量級(jí)���。

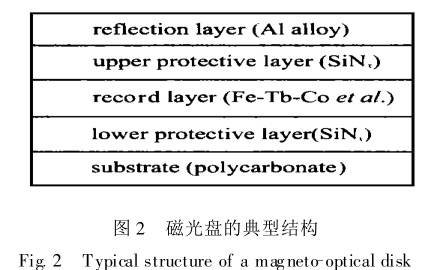

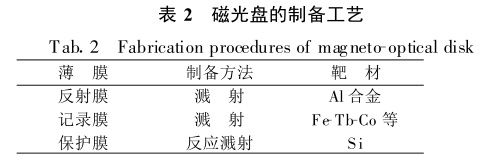

光記錄主要有2種類型的光盤:磁光盤和相變光盤�����。光盤的典型結(jié)構(gòu)包括基片����、下保護(hù)層、記錄層�、上保護(hù)層和反射層,各層薄膜的厚度為數(shù)十納米至0.1μm,都精密地復(fù)合于基板上。在磁光盤的典型結(jié)構(gòu)中,基片材料一般為聚碳酸酯;保護(hù)層為SiNx;記錄層多使用稀土-過渡金屬非晶膜,如FeTbCo合金;反射層則為純Al或Al合金����。相變光盤的基片材料一般也是聚碳酸酯,保護(hù)層為電介質(zhì)ZnS(80%)+SiO2(20%),記錄薄膜為GeSbTe或InSe,Sb2Se等多元材料,反射膜為純Al或Al合金

[13]。磁光盤的典型結(jié)構(gòu)見圖2[14],表2為其制備方法��。

反射膜用純Al或Al合金靶材濺射沉積制成;記錄膜用稀土-過渡金屬靶材濺射沉積制成;保護(hù)膜則用Si靶在N2氣氛中反應(yīng)濺射沉積獲得���。稀土-過渡金屬靶材包括GdCo,GdFe,DyFe,GdTbFe,FeTbCo等,其中使用最多是FeTbCo�。FeTbCo主要包括3種:(1)Fe(29%)Tb(7%)Co(原子比,下同),其組織結(jié)構(gòu)僅為FeTbCo金屬間化合物相;(2)Fe(24%)Tb(8%)Co,其組織結(jié)構(gòu)為FeTbCo金屬間化合物相和Tb相的混合組織;(3)Fe(24%)Tb(8%)Co,其組織結(jié)構(gòu)為FeTbCo金屬間化合物相和

FeTb相的混合組織���。為了克服FeTbCo合金膜易氧化的問題,目前已開發(fā)了稀土或稀土-過渡金屬組成的超晶格靶材�。

FeTbCo靶材的制取方法有鑄造法���、燒結(jié)法�、半熔融燒結(jié)法以及近年來新開發(fā)的還原擴(kuò)散法[15]等。

鑄造法是將按金屬間化合物組成(Fe60Tb20Co20,Fe50Nd8Dy30Co12)的溶液澆鑄成錠,然后再加工成所需的靶材形狀���。燒結(jié)靶材的制取是將鑄造法制得的

錠破碎,用熱壓或熱等靜壓方法使粉末成形。燒結(jié)法制得的靶材質(zhì)量比鑄造法制得的好,但成本較高,O含量也較高���。半熔融燒結(jié)法是用稀土金屬粉末和FeCo粉末混合,用熱壓加工成形,熔融擴(kuò)散形成一部分金屬間化合物��。

記錄介質(zhì)用靶材的詳細(xì)分類見表3�。

2.3 顯示器件用靶材

據(jù)StanfordResources市場調(diào)研公司發(fā)表的數(shù)字,世界平板顯示器市場將從1998年的140億美元增長到2004年的260億美元,年均增長率10.9%�。

其中液晶顯示器件(LCD)獨(dú)占80%以上[16]。LCD被認(rèn)為是目前最有應(yīng)用前景的平板顯示器件����。它的出現(xiàn)大大擴(kuò)展了顯示器的應(yīng)用范圍,從筆記本電腦顯示器、臺(tái)式電腦監(jiān)視器到高清晰電視��、移動(dòng)通信,各種新型LCD產(chǎn)品正在沖擊著人們的生活習(xí)慣,并推動(dòng)著世界信息產(chǎn)業(yè)的飛速發(fā)展[17~19]�。當(dāng)前,LCD的開發(fā)以彩色顯示為主,畫面向高清晰化和大型化發(fā)展。

LCD的工作原理是:有一定排列的液晶被夾在含有透明電極的2層玻璃基板之間,首先靠外加電壓改變液晶的排列,然后通過偏光板利用光學(xué)原理將排列的變化取出并顯示��。其中,用外加電壓控制液晶運(yùn)動(dòng)是通過透明電極實(shí)現(xiàn)的�。透明電極在LCD中起著關(guān)鍵的作用,它是用濺射方法沉積在玻璃基板上的一層透明導(dǎo)電膜。

透明導(dǎo)電膜包括以金屬基��、氧化物半導(dǎo)體基為主的各種材料。目前,ITO(indiumtinoxide)是所有透明導(dǎo)電材料中性能最好的,它具有對(duì)可見光透射比高��、電阻低��、微細(xì)加工性能好等優(yōu)點(diǎn)���。制備ITO膜多采用濺射法,具體又包括2種方法���。一種是利用In-Sn合金靶在O2氣氛中反應(yīng)濺射。在用合金靶反應(yīng)濺射時(shí),必須將大量O2導(dǎo)入到濺射臺(tái)中促使反應(yīng)進(jìn)行,但是如果控制不好O2氣的導(dǎo)入量,會(huì)出現(xiàn)基板內(nèi)的電阻率分布惡化和連續(xù)運(yùn)轉(zhuǎn)時(shí)欠缺穩(wěn)定性等問題,而實(shí)際操作中要精確控制O2氣導(dǎo)入量十分困難,用反應(yīng)濺射法很難獲得性能好的ITO膜����。但由于In-Sn合金靶的價(jià)格低且容易回收,用反應(yīng)濺射方法的成本低,因此在對(duì)透明導(dǎo)電膜性能要求不高的情況下多采用這種方法。另一種方法是目前普遍采用的ITO靶濺射沉積ITO膜,它是制備高性能透明導(dǎo)電ITO膜的最好方法��。用這種方法沉積的ITO膜的性能很大程度上取決于ITO靶的密度���。在其他工藝相同的情況下,ITO靶的密度越高,ITO膜的電阻率越低,對(duì)可見光的透射比越高����。

此外,沉積速率隨ITO靶的密度提高而提高,而濺射時(shí)的放電現(xiàn)象也隨之減弱[20]�����。在實(shí)際操作中如果長期使用低密度ITO靶濺射,在靶材的表面會(huì)產(chǎn)生突起并出現(xiàn)黑化層,導(dǎo)致薄膜的質(zhì)量下降。

目前,ITO靶作為制備高性能透明導(dǎo)電膜的最好材料,還沒有其他材料可代替�����。近年來,ITO靶的應(yīng)用得到了迅猛的發(fā)展[21~23]����。ITO靶的化學(xué)成分是In2O3-SnO2,加入Sn的作用是降低In的電阻,使之具有較好的導(dǎo)電性���。按分子比,In2O3-SnO2的組成為93:7或91:9;In2O3-SnO2中In的質(zhì)量分?jǐn)?shù)一般超過70%��。密度超過7.0gcm3的叫超高密度靶材�。超高密度靶材在1993年已實(shí)現(xiàn)商品化[24]�����。

除ITO靶外,用于制備顯示器件薄膜的靶材還包括:制備電極布線膜用的難熔金屬�、制備電極布線膜和遮光薄膜的Al及Al合金靶材、制備電致發(fā)光薄膜發(fā)光層的ZnS-Mn靶材以及制備電致發(fā)光薄膜絕緣層的Y2O3和BaTiO3等靶材�����。

3�����、靶材的制備工藝

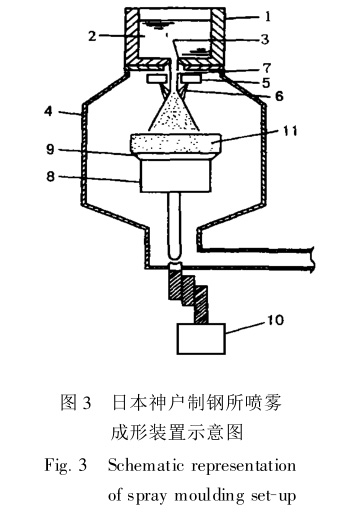

濺射靶材的制備工藝包括熔煉鑄造法和粉末燒結(jié)法。熔煉法在真空中熔煉���、鑄造����。與粉末法制備的合金相比,熔煉合金靶材的雜質(zhì)含量(特別是氣體雜質(zhì)含量)低,且能高密度化�����、大型化����。常用的熔煉方法有真空感應(yīng)熔煉、真空電弧熔煉和真空電子轟擊熔煉等����。對(duì)于熔點(diǎn)和密度相差都很大的2種或2種以上金屬,采用普通的熔煉法一般難以獲得成分均勻的合金靶材。粉末燒結(jié)合金則成分均勻,但又存在密度低����、雜質(zhì)含量高等問題。常用的粉末冶金工藝包括熱壓、真空熱壓和熱等靜壓等�����。要開發(fā)新型合金靶材,往往需要研制一些特殊工藝,如2.2.2節(jié)中提到的半熔融燒結(jié)法和還原擴(kuò)散法以及噴霧成形法等�。

圖3所示為日本神戶制鋼所設(shè)計(jì)的噴霧成形裝置示意圖[25]。該裝置主要用于制備成分均勻���、氧含量低的Al合金靶材��。圖中1為中間罐;2為合金溶液;3為中間罐鑄口;4

為腔壁;5為噴霧器;6為噴氣流;7為合金液流;8為集電極;9為極板;10為步進(jìn)電動(dòng)機(jī);11為合金鑄錠�。

4�、靶材的技術(shù)要求

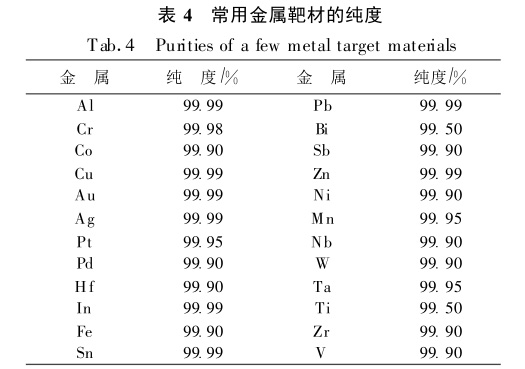

4.1 純度

靶材的純度對(duì)濺射薄膜的性能影響很大����。靶材的純度越高,濺射薄膜的性能越好。以純Al靶為例,純度越高,濺射Al膜的耐蝕性及電學(xué)�、光學(xué)性能越好。不過在實(shí)際應(yīng)用中,不同用途的靶材對(duì)純度要求不同���。例如,一般工業(yè)用靶材對(duì)純度并不苛求,而半導(dǎo)體�、顯示器件等領(lǐng)域用靶材對(duì)純度的要求十分嚴(yán)格;磁性薄膜用靶材的純度要求一般為99.9%以上,ITO靶中In2O3和SnO2的純度則要求不低于99.99%�。表4列出了常用金屬靶材的純度[4]。

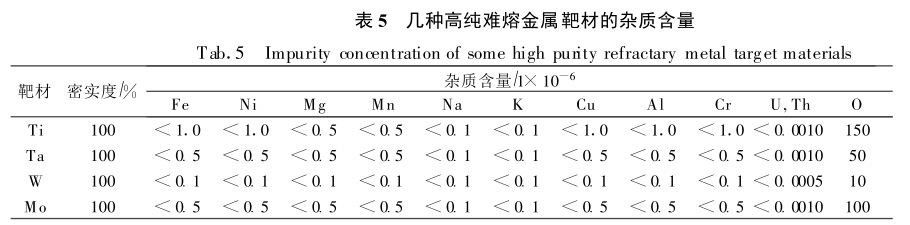

4.2 雜質(zhì)含量

靶材作為濺射中的陰極源,固體中的雜質(zhì)和氣孔中的O2和H2O是沉積薄膜的主要污染源。靶材對(duì)純度的要求也就是對(duì)雜質(zhì)總含量的要求����。雜質(zhì)總含量越低,純度就越高。此外,不同用途靶材對(duì)單個(gè)雜質(zhì)含量也有不同的要求���。例如,半導(dǎo)體電極布線用的W,Mo,Ti等靶材對(duì)U,Th等放射性元素的含量要求低于3×10-9;光盤反射膜用的Al合金靶材則要求O2含量低于2×10-4�。表5列出了幾種高純難熔金屬靶材的雜質(zhì)含量[7]����。

4.3 密實(shí)度

為了減少靶材固體中的氣孔,提高薄膜的性能,一般要求濺射靶材具有較高的密實(shí)度。通常,靶材的密實(shí)度不僅影響濺射時(shí)的沉積速率����、濺射膜粒子的密度和放電現(xiàn)象等,還影響著濺射薄膜的電學(xué)和光學(xué)性能。靶材越密實(shí),濺射膜粒子的密度越低,放電現(xiàn)象越弱,而薄膜的性能也越好����。靶材的密實(shí)度主要取決于制備工藝。一般而言,鑄造靶材的密實(shí)度高,而燒結(jié)靶材的密實(shí)度則相對(duì)較低����。因此,提高靶材的密實(shí)度是燒結(jié)法制備靶材的技術(shù)關(guān)鍵之一。

4.4 成分與結(jié)構(gòu)均勻性

成分與結(jié)構(gòu)均勻性是考察靶材質(zhì)量的重要指標(biāo)之一����。對(duì)于復(fù)相結(jié)構(gòu)的合金靶材和混合靶材,不僅要求成分的均勻性,還要求組織結(jié)構(gòu)的均勻性��。例如,ITO靶為In2O3-SnO2的混合燒結(jié)物,為了保證ITO膜質(zhì)量,要求ITO靶中In2O3-SnO2組成均勻,都為93∶7或91∶9(分子比)���。

4.5 幾何形狀與尺寸

主要體現(xiàn)在加工精度和質(zhì)量方面,如表面平整度、粗糙度等�����。

4.6 靶材與底盤的連接

多數(shù)靶材在濺射前必須與無氧銅(或Al等其他材料)底盤連接到一起,使濺射過程中靶材與底盤的導(dǎo)熱導(dǎo)電狀況良好����。焊接后必須經(jīng)過超聲波檢驗(yàn),保證兩者的不結(jié)合區(qū)域小于2%,這樣才能滿足大功率濺射要求而不致脫落。

5��、中國靶材產(chǎn)業(yè)的發(fā)展展望

靶材作為一種具有特殊用途的材料,具有很強(qiáng)的應(yīng)用目的和明確的應(yīng)用背景����。脫離開濺射工藝和薄膜性能來單純地研究靶材本身的性能沒有意義�����。

而根據(jù)薄膜的性能要求,研究靶材的組成���、結(jié)構(gòu)���、制備工藝���、性能,以及靶材的組成、結(jié)構(gòu)���、性能與濺射薄膜性能之間的關(guān)系,既有利于獲得滿足應(yīng)用需要的薄膜性能,又有利于更好地使用靶材,充分發(fā)揮其作用,促進(jìn)靶材產(chǎn)業(yè)發(fā)展�����。國際上從事靶材的專業(yè)大公司正是沿著這個(gè)方向發(fā)展起來的��。它們根據(jù)微電子�����、信息等行業(yè)的最新發(fā)展動(dòng)態(tài),不斷研制開發(fā)滿足薄膜性能要求的新型靶材,使公司的產(chǎn)品在市場競爭中始終立于不敗之地�。例如美國的TOSOHSMD公司,擁有一批研究靶材性能及其與濺射薄膜性能

間的關(guān)系的專業(yè)人員���。毫無疑問,正是他們作為公司的強(qiáng)大技術(shù)力量,不斷地研制開發(fā)各種新產(chǎn)品,才使公司的國際市場占有率不斷擴(kuò)大,并逐漸發(fā)展成為一個(gè)跨國大公司����。

目前,日本和美國是靶材的主要生產(chǎn)國。歐洲也有一些生產(chǎn)靶材的專業(yè)公司����。迄今為止,中國(包括臺(tái)灣)還沒有生產(chǎn)靶材的專業(yè)大公司,大量靶材還需從國外進(jìn)口,特別是技術(shù)含量高的靶材。由于國內(nèi)靶材產(chǎn)業(yè)的滯后發(fā)展,目前中國大陸和臺(tái)灣的靶材市場中有很大一部分份額被國外公司占領(lǐng)��。與此同時(shí),隨著微電子等高科技產(chǎn)業(yè)的高速發(fā)展,中國大陸和臺(tái)灣的靶材市場仍將日益擴(kuò)大���。當(dāng)前,科技的發(fā)展和經(jīng)濟(jì)效益的需要以及與國外廠商的競爭都為中國靶材產(chǎn)業(yè)的發(fā)展提供了機(jī)遇和挑戰(zhàn)��。機(jī)遇和挑戰(zhàn)并存,如果不能抓住機(jī)遇發(fā)展自己的靶材產(chǎn)業(yè),我們與國際水平的差距必將越來越大,不僅不能奪回由外商占領(lǐng)的國內(nèi)市場,更無法參與國際市場競爭�。

相關(guān)鏈接