引 言

磁控濺射是一種先進(jìn)的薄膜制備方法,具有濺射速率高�����、成膜均勻性好���、薄膜厚度可控、與基片結(jié)合力較強(qiáng)����、無(wú)污染等優(yōu)點(diǎn) [1-5 ] 。濺射靶材是磁控濺射制備薄膜的關(guān)鍵原材料,其質(zhì)量是決定薄膜性能的主要因素之一��。近年來(lái),隨著鍍膜技術(shù)突飛猛進(jìn)的發(fā)展,濺射靶材市場(chǎng)規(guī)模急劇擴(kuò)張�����。根據(jù)恒州博智電子及半導(dǎo)體研究中心公布的《 2021-2027 全球與中國(guó)濺射靶材市場(chǎng)現(xiàn)狀及未來(lái)發(fā)展趨勢(shì)》統(tǒng)計(jì)數(shù)據(jù),2020 年全球?yàn)R射靶材市場(chǎng)規(guī)模達(dá)到了 248 億元,預(yù)計(jì) 2027 年將達(dá)到 416 億元,年復(fù)合增長(zhǎng)率為 7.7% ���。

濺射靶材的主要應(yīng)用領(lǐng)域?yàn)榘雽?dǎo)體����、平面顯示���、記錄媒體和太陽(yáng)能薄膜電池,其中半導(dǎo)體領(lǐng)域的芯片產(chǎn)業(yè)是對(duì)靶材技術(shù)要求最高的產(chǎn)業(yè)之一,該領(lǐng)域靶材制造技術(shù)主要由日本�、美國(guó)和德國(guó) 3 國(guó)控制�。日本的日礦金屬、東曹以及美國(guó)的霍尼韋爾����、普萊克斯是國(guó)際上制造靶材的 4 大巨頭,占據(jù)了全球半導(dǎo)體芯片用靶材約 90% 的市場(chǎng)份額�。我國(guó)靶材市場(chǎng)起步

較晚,但技術(shù)進(jìn)步較快,特別是近年來(lái)面對(duì)高端芯片需要全面進(jìn)口的現(xiàn)狀,在國(guó)家一系列政策支持下國(guó)內(nèi)龍頭企業(yè)開(kāi)發(fā)出了一批能適應(yīng)高端領(lǐng)域應(yīng)用的靶材�����。目前,我國(guó)與掌握靶材制備先進(jìn)技術(shù)國(guó)家的差距主要集中在靶材上游超高純?cè)牧现苽浜桶胁漠a(chǎn)品更新?lián)Q代 2 個(gè)方面�����。

貴金屬(金����、銀、鉑�����、鈀�����、銠����、銥����、釕��、鋨)具有優(yōu)異的物理和化學(xué)性能,用其制造的靶材廣泛應(yīng)用于半導(dǎo)體和信息記錄媒體領(lǐng)域的高性能薄膜制備中;貴金屬濺射靶材的特性直接關(guān)系到薄膜質(zhì)量以及濺射鍍膜的成本,是濺射薄膜生產(chǎn)廠商關(guān)注的重點(diǎn)�。但是,由于貴金屬資源有限��、價(jià)格昂貴����、回收難度大,其應(yīng)用受到很大局限。貴金屬靶材包括純金屬靶材和合金靶材 2 種,形狀有圓形���、矩形和異型(如三角形���、碗狀等),還有實(shí)心和空心(即旋轉(zhuǎn)靶材)等類(lèi)型。按結(jié)構(gòu)形式,貴金屬靶材可分為單體和復(fù)合靶材 2 種���。

復(fù)合型靶材通常使用機(jī)械連接�、釬焊����、膠黏接�����、擴(kuò)散焊����、電子束焊和爆炸焊等 [6 ] 方法將靶材與背板連接形成�。在實(shí)際應(yīng)用中,應(yīng)根據(jù)需求選擇不同形狀不同類(lèi)別的靶材、背板及連接方式�����。

隨著半導(dǎo)體及信息記錄媒體向高密度化���、小型化和低成本化發(fā)展,貴金屬靶材的需求量越來(lái)越大�����。為了給廣大研究人員��、生產(chǎn)廠商提供參考,作者從制備工藝��、技術(shù)要求���、應(yīng)用領(lǐng)域等方面對(duì)貴金屬靶材的研究進(jìn)展進(jìn)行綜述,并對(duì)未來(lái)研究方向進(jìn)行了展望���。

1、制備工藝

貴金屬靶材的制備工藝主要包括熔煉 + 熱機(jī)械處理法和粉末冶金法���。金���、銀���、鉑及其合金靶材主要采用熔煉 + 熱機(jī)械處理法制備,而難熔貴金屬釕及其合金或者熔點(diǎn)和密度相差很大的 2 種或 2 種以上貴金屬?gòu)?fù)合的靶材,由于采用普通熔煉法難以使成分均勻,一般采用粉末冶金方法制備 [7 ] ��。

1.1 熔煉 + 熱機(jī)械處理法

熔煉 + 熱機(jī)械處理法是常用的貴金屬靶材制備方法,其基本工藝流程為熔煉鑄造靶坯 → 熱機(jī)械處理 → 機(jī)加工 → 表面處理�����。熔煉主要包括電弧熔煉���、感應(yīng)熔煉等方法。用熔煉方法制備的靶材雜質(zhì)含量(特別是氣體雜質(zhì)含量)較低,致密化程度高,尺寸大��。為降低鑄錠中雜質(zhì)元素含量特別是氧含量,冶煉和澆鑄需在真空或保護(hù)性氣氛下進(jìn)行,并選用由還原性材料制造的坩堝��、內(nèi)澆道和鑄模 [8 ] 。但是,過(guò)高的真空度會(huì)導(dǎo)致熔融狀態(tài)的貴金屬過(guò)度揮發(fā),增加貴金屬的損耗;考慮到貴金屬的高成本,應(yīng)當(dāng)對(duì)熔煉時(shí)的真空度進(jìn)行適度控制,以減少熔煉損耗�。熱機(jī)械處理法通常指軋制、鍛造等塑性加工 + 熱處理的方法,其主要作用是調(diào)整靶材微觀結(jié)構(gòu),目的是獲得細(xì)小均勻的等軸晶組織���。

1.2 粉末冶金法

粉末冶金法制備靶材的基本工藝流程為混粉 →燒結(jié)成形 → 機(jī)加工,其中燒結(jié)成形方法包括熱壓燒結(jié)���、真空熱壓燒結(jié)、熱等靜壓燒結(jié)和放電等離子體燒結(jié)等;該方法無(wú)需將原料粉末加熱到完全熔化,所以燒結(jié)溫度遠(yuǎn)低于金屬熔點(diǎn)�����。在采用粉末冶金法制備貴金屬靶材時(shí),要求選用高純�����、超細(xì)的貴金屬粉末,并通過(guò)物理混合方法充分均勻混合,并選擇能實(shí)現(xiàn)快速致密化的燒結(jié)成形技術(shù),以保證靶材的低孔隙率并控制晶粒度,同時(shí)還需嚴(yán)格控制雜質(zhì)元素含量 [5 , 9-10 ] �。粉末冶金法的優(yōu)點(diǎn)是容易獲得均勻細(xì)晶結(jié)構(gòu)、節(jié)約原材料�����、生產(chǎn)效率高等,缺點(diǎn)是工藝不當(dāng)容易造成靶材孔隙率較高��。以粉末冶金制備釕靶材為例,當(dāng)原料釕粉的平均粒徑在 50μ m 以下,且為等軸晶粒時(shí),采用球磨混粉 + 真空熱壓燒結(jié)方法,可以獲得相對(duì)密度較高的釕靶材 [11 ] �����。

一些貴金屬靶材可采用以上 2 種制備工藝進(jìn)行生產(chǎn),在實(shí)際生產(chǎn)中應(yīng)根據(jù)靶材性能、制造成本等要求選擇合適的制備工藝��。

2�����、技術(shù)要求

濺射薄膜的質(zhì)量與靶材顯微組織及其均勻性����、缺陷率和純度等內(nèi)在品質(zhì)息息相關(guān)。通過(guò)控制靶材品質(zhì)以提高靶材質(zhì)量�、設(shè)計(jì)靶材的外形尺寸以與濺射機(jī)臺(tái)的規(guī)格相匹配���、改善濺射參數(shù)等方法即可獲得性能優(yōu)異的薄膜 [12-13 ] ����。貴金屬靶材的技術(shù)指標(biāo)主要包括純度����、晶粒尺寸及晶面取向、磁透率��、致密性能、焊接性能和表面質(zhì)量等�����。

2.1 純 度

不同領(lǐng)域?qū)Σ煌?lèi)型貴金屬靶材的純度要求各不相同�。總體而言,靶材純度越高(雜質(zhì)元素總含量越低),濺射薄膜性能越好 [14 ] �。雜質(zhì)的存在會(huì)造成金屬靶材在濺射過(guò)程中的異常放電,降低元器件性能。另外雜質(zhì)元素的存在容易使靶材內(nèi)部產(chǎn)生夾雜物,當(dāng)夾雜物數(shù)量較多時(shí),靶材在濺射過(guò)程中易在晶圓上形成微粒,導(dǎo)致互連線路異常,嚴(yán)重影響濺射薄膜的性能����。典型的危害主要包括:堿金屬元素如鋰、鈉�、鉀等易在絕緣層形成可移動(dòng)離子,降低元器件絕緣性能 [10 ] ;放射性元素如鈾、釷等因釋放射線會(huì)造成半導(dǎo)體器件軟擊穿 [10 ] ;過(guò)渡性金屬元素如鐵����、鎳、鉻等離子會(huì)導(dǎo)致界面漏電,增加氧元素含量 [10 ] ;氣體元素如氧�、氮等不利于薄膜的穩(wěn)定,會(huì)造成薄膜電阻增大 [15 ] 。因此,在靶材制備過(guò)程中應(yīng)控制雜質(zhì)元素的種類(lèi)和含量 [8 ] ��。貴金屬靶材的純度一般要求達(dá)到 4N ( 99.99% )以上���。

半導(dǎo)體行業(yè)的發(fā)展主要體現(xiàn)在兩個(gè)方面:一是芯片的特征尺寸不斷縮小,從微米級(jí)逐步縮減至納米級(jí),目前已達(dá)到 7nm ;二是晶圓直徑不斷增大,目前逐步向 450mm 發(fā)展[ 12 , 16 ] �����。不斷增大的晶圓面積和細(xì)小的芯片特征尺寸對(duì)濺射薄膜的均勻性提出了更高的要求,這就要求靶材具有更高的純度���。目前,半導(dǎo)體芯片行業(yè)用貴金屬靶材的純度要求在 5N( 99.999% )甚至 6N ( 99.9999% )以上 [14 ] ,并且氧元素質(zhì)量分?jǐn)?shù)通常要求小于 200×10-6 �。

2.2 晶粒尺寸及晶面取向

一般而言,靶材的晶粒尺寸在微米量級(jí)到毫米量級(jí)范圍內(nèi);貴金屬靶材的晶粒尺寸通常需要控制在 100μ m 以下��。細(xì)小晶粒靶材的濺射速率比粗晶粒靶材快,晶粒尺寸均勻的靶材沉積的薄膜厚度偏差較小,即晶粒越細(xì)小越均勻,其濺射薄膜質(zhì)量越好���。同一成分的靶材在不同晶面上的濺射速率會(huì)有所差異,通常原子會(huì)傾向于沿著最緊密排列方向優(yōu)先濺射 [

15 , 17 ] ����。在濺射過(guò)程中,不同晶面濺射速率的差異會(huì)導(dǎo)致靶材表面粗糙度增加,使得靶材的后續(xù)濺射過(guò)程不穩(wěn)定,最終影響薄膜的質(zhì)量��。因此,靶材表面的結(jié)晶取向應(yīng)保持一致���。釕靶材的最佳結(jié)晶面是( 112 )面、(002 )面和( 004 )面中的任意一面[ 18 ] ��。

熔煉鑄造的貴金屬靶材主要通過(guò)熱機(jī)械處理方法調(diào)整和控制其晶粒尺寸及晶面取向,通常采用的是施加變形量不小于 80% 的塑性加工 + 后續(xù)熱處理工藝���。而對(duì)于粉末冶金方法,則主要通過(guò)調(diào)整燒結(jié)工藝來(lái)實(shí)現(xiàn)對(duì)靶材顯微組織的控制 [7 ] ����。

2.3 磁透率

一些貴金屬靶材有磁性,在濺射時(shí)容易使磁場(chǎng)分流,導(dǎo)致靶材起輝或難以維持放電以及薄膜厚度不均等問(wèn)題,故要求靶材具有較高的磁透率。減小靶材厚度或在靶材上刻槽可以提高靶材磁透率,但會(huì)縮短其使用壽命并降低利用率��。磁透率與磁導(dǎo)率呈反比關(guān)系,可以通過(guò)調(diào)整其加工工藝降低靶材的磁導(dǎo)率,從而提高靶材的磁透率 [19 ] ���。鎳含量較高的鎳鉑合金磁性較強(qiáng),可通過(guò)調(diào)整軋制��、鍛造等塑性加工工藝,添加無(wú)磁性的金屬元素,改變靶材外形設(shè)計(jì)(刻槽等)或在濺射時(shí)使工作溫度高于其居里溫度等 [20 ] 方法來(lái)提高其磁透率���。此外,在靶材的使用過(guò)程中還可以通過(guò)采用強(qiáng)磁體使靶材表面獲得需要濺射的磁場(chǎng)強(qiáng)度,從而達(dá)到提高磁透率的目的;但強(qiáng)磁體比較昂貴,并且需要對(duì)設(shè)備進(jìn)行改動(dòng),成本較高。

綜上可知,提高磁透率的方法很多,在應(yīng)用時(shí)需要根據(jù)實(shí)際條件選擇合適的方法�����。

2.4 致密性能

若貴金屬靶材孔隙率較高�、致密性較差,在濺射過(guò)程中會(huì)出現(xiàn)微粒飛濺和放電現(xiàn)象,影響濺射速率和濺射薄膜的性能。對(duì)于脆性合金靶材,當(dāng)靶材內(nèi)部氣孔較多時(shí),在搬運(yùn)���、擺放和使用過(guò)程中還容易發(fā)生碎裂����。通??赏ㄟ^(guò)改進(jìn)制備工藝來(lái)提高靶材的致密性能:對(duì)于粉末冶金法,一般通過(guò)提高原料粉末純度,并采用等離子燒結(jié)����、微波燒結(jié)等快速致密化技術(shù)來(lái)降低靶材孔隙率 [21 ] ;對(duì)于熔煉 + 熱機(jī)械處理法,可通過(guò)改進(jìn)鑄造工藝以減少冒口等缺陷來(lái)提高其致密性能���。

2.5 焊接性能

當(dāng)靶材的形狀復(fù)雜��、尺寸大或強(qiáng)度低��、導(dǎo)電導(dǎo)熱性差���、難加工、原料成本昂貴時(shí),可通過(guò)將靶材與背板進(jìn)行連接以達(dá)到固定裝夾�����、提高強(qiáng)度����、提升導(dǎo)電導(dǎo)熱性和節(jié)約成本的目的 [

3 ] 。貴金屬中常用的背板材料為銅材料,常用的連接方法是釬焊�。在實(shí)際應(yīng)用時(shí),需要考慮貴金屬的性能及實(shí)際應(yīng)用條件選取合適的背板材料及可靠的連接方法�。脆性金屬及合金

靶材需考慮其與背板間因物理性能差異大而產(chǎn)生變形甚至開(kāi)裂的風(fēng)險(xiǎn),因此應(yīng)選擇與靶材物理性能差異較小的背板材料進(jìn)行焊接 [22 ] 。

為確認(rèn)焊接的可靠性和有效性,防止在預(yù)濺射過(guò)程中脫靶帶來(lái)的風(fēng)險(xiǎn),釬焊連接后必須采用超聲檢驗(yàn)釬焊面積�����。作者在實(shí)際操作中發(fā)現(xiàn),當(dāng)靶材焊合率不低于 90% ,單個(gè)最大未焊合面積占比不超過(guò)5% 時(shí),焊接質(zhì)量合格。目前靶材廠家通常采用超聲C 掃探傷系統(tǒng)進(jìn)行疏松�、分層、空洞�����、夾雜等缺陷和焊合效果的測(cè)試 [23 ] �。

2.6 表面質(zhì)量

貴金屬靶材對(duì)表面質(zhì)量如表面平整度、加工精度�、表面粗糙度等有較高要求。表面平整度及加工精度直接影響靶材的裝配性能和濺射設(shè)備抽真空的效果,進(jìn)而影響整個(gè)鍍膜的濺射效率�。靶材表面粗糙度較大時(shí)表面的尖端或凸起會(huì)發(fā)生尖端效應(yīng),導(dǎo)致電勢(shì)大幅提高并擊穿介質(zhì)放電,表面粗糙度過(guò)大會(huì)造成濺射過(guò)程的不穩(wěn)定。通常要求貴金屬平面靶材的平整度小于 0.3mm ,表面粗糙度小于 2μ m ;半導(dǎo)體行業(yè)的要求更高,靶材的表面粗糙度需小于 0.5μ m �。

3、應(yīng)用情況

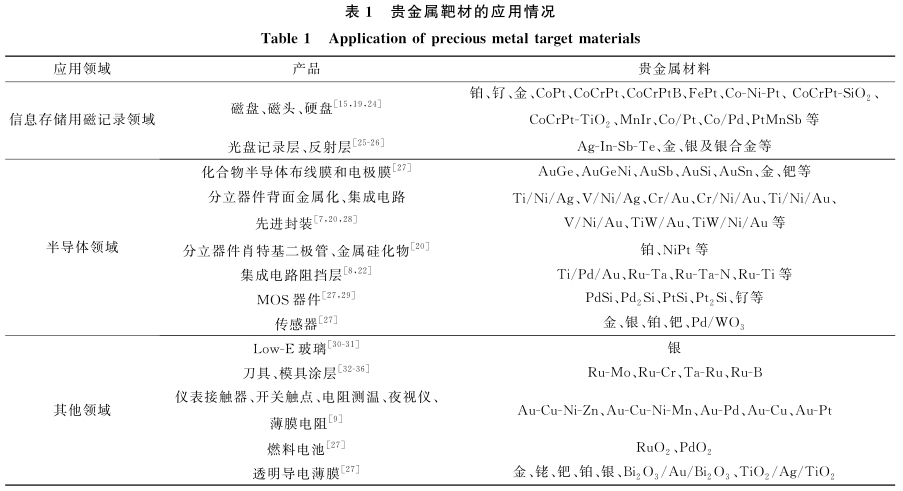

對(duì)靶材需求量較大的領(lǐng)域包括半導(dǎo)體領(lǐng)域�����、信息儲(chǔ)存領(lǐng)域和顯示領(lǐng)域 [7 ] ����。貴金屬靶材主要應(yīng)用在磁記錄領(lǐng)域和半導(dǎo)體領(lǐng)域。表 1 列出了貴金屬靶材的應(yīng)用情況��。

3.1 信息存儲(chǔ)領(lǐng)域

隨著電子信息技術(shù)的發(fā)展,信息存儲(chǔ)和讀取量與日俱增。以光盤(pán)為代表的光記錄領(lǐng)域媒介的市場(chǎng)份額逐漸萎縮,以硬盤(pán)為代表的磁記錄設(shè)備因具有高密度�、高穩(wěn)定性、低價(jià)格等優(yōu)點(diǎn)而得到了廣泛的應(yīng)用����。硬盤(pán)片為多層膜結(jié)構(gòu),從基底向上依次為籽晶層、底層�、中間介質(zhì)層、磁性層��、中間層����、磁性層、頂層和表層����。其中,籽晶層、底層和磁性層都需要通過(guò)磁控濺射貴金屬靶材制備得到���。釕及鉑合金�����、鈀合金在硬盤(pán)中應(yīng)用較多��。 CoCrPt 合金具有良好的磁性和熱穩(wěn)定性,是磁記錄層(其核心層為磁性層)常用的材料,其晶粒之間的磁交換耦合作用可降低磁記錄介質(zhì)的信噪比�。在 CoCrPt 合金中添加 SiO 2 可以起到包覆或隔開(kāi) CoCrPt 鐵磁顆粒的作用,獲得細(xì)晶粒結(jié)構(gòu),該結(jié)構(gòu)與垂直磁各向異性耦合的絕緣良好,可滿(mǎn)足垂直磁記錄磁介質(zhì)疊層所需的低介質(zhì)噪聲和高熱穩(wěn)定性要求���。 FePt 系合金��、 CoPd ( Pt )系合金靶材也常用于濺射多層膜介質(zhì)硬盤(pán)中的磁性層�。釕在垂直磁記錄鍍層膜結(jié)構(gòu)中也是不可或缺的材料,可作為底層用來(lái)控制晶粒尺寸,使沉積于其上的膜層獲得高質(zhì)量的織構(gòu)��。在中間介質(zhì)層與單層CoCrPt 記錄層之間加入釕底層,通過(guò)改變其層厚可調(diào)節(jié) CoCrPt 記錄層的矯頑力���。此外釕層還可以減小上下層之間晶格失配應(yīng)力,提高熱穩(wěn)定性,降低復(fù)式結(jié)構(gòu)的剩磁面密度 [15 , 19 , 25-26 ] �。

3.2 半導(dǎo)體領(lǐng)域

靶材在半導(dǎo)體材料市場(chǎng)中占比僅約為 3% ,但是其質(zhì)量的好壞直接影響整個(gè)半導(dǎo)體行業(yè)的進(jìn)步�。半導(dǎo)體可以分為集成電路、光電子器件�����、分立器件和傳感器等 4 類(lèi)產(chǎn)品,其中集成電路規(guī)模最大�����。金和銀系靶材常用于制備集成電路先進(jìn)封裝中的凸點(diǎn)下金屬化層,對(duì)于封裝密度及效率有極大的提升作用,常 見(jiàn) 的 體 系 包 括 Ti / Ni /Ag、 Cr / Au ���、 Cr / Ni / Au �����、TiW / Au ���、 TiW / Ni/ Au 等。由于性能穩(wěn)定���、導(dǎo)電導(dǎo)熱性能好��、電阻低以及焊接性能好,金和銀材料也常用于分立器件背面金屬化系統(tǒng)中的導(dǎo)電層�����。鎳鉑合金具有良好的高溫穩(wěn)定性,可作為勢(shì)壘金屬,通過(guò)調(diào)整鉑含量可調(diào)整勢(shì)壘的高低���。鉑含量的增加還可以改善界面形貌,減少侵占缺陷。鎳鉑硅化物常用于制備肖特基二極管勢(shì)壘層以及超大規(guī)模集成電路微

電子器件中源�����、漏、柵極與金屬電極間的接觸����。 NiPt合金是制備 65nm 節(jié)點(diǎn)以下低電阻和高熱穩(wěn)定性接觸薄膜的最優(yōu)選擇。高熔點(diǎn)鉑族金屬及其合金能夠與硅反應(yīng)形成性能優(yōu)異的硅化物,逐漸替代金����、銀等成為半導(dǎo)體常用的材料 [7 , 20 , 27-28 ] ���。超大規(guī)模集成電路是集成電路發(fā)展的方向,其關(guān)鍵在于特征尺寸的減小和芯片面積的增大;銅憑借較低的電阻率和自擴(kuò)散率以及較高的可靠性,成為了超大規(guī)模集成電路互連線產(chǎn)品的關(guān)鍵材料���。目前,世界上幾乎所有公司都在使用銅工藝(半導(dǎo)體行業(yè)中,銅用作互連材料的工藝)生產(chǎn) 130

nm 線寬邏輯器件。隨著銅工藝中通孔橫向尺寸和界面面積的縮小,銅互連采用的擴(kuò)散阻擋層變得極薄,傳統(tǒng)的鉭擴(kuò)散阻擋層的性能已不能滿(mǎn)足要求;目前銅互連采用的阻擋層金屬材

料主要為 Ru-Ta ��、 Ru-Ta-N 和 Ru-Ti 等合金 [8 , 22 ] �。釕主要用作 PMOS 器件(指 n 型襯底、p 溝道,靠空穴的流動(dòng)運(yùn)送電流的 MOS 管)的柵電極材料 [29 ] ����。

3.3 其他領(lǐng)域

3.3.1 低輻射玻璃行業(yè)

低輻射玻璃是指表面鍍有多層金屬或其他化合物的玻璃,具有高透光性和隔熱性。銀具有反射率高���、消光系數(shù)低��、熱導(dǎo)率高���、電阻率低��、表面平滑作用好等優(yōu)良性能,常用于低輻射玻璃的生產(chǎn) [30-31 ] �。隨著低輻射玻璃單片尺寸的增大,銀靶材尺寸也越來(lái)越大,總長(zhǎng)度可達(dá) 3000mm 以上,厚度也由原來(lái)的18mm 向 22mm 以上發(fā)展��。隨著靶材尺寸的增大,其組織均勻性難以保,制備難度變大�。此外,靶材的長(zhǎng)度或直徑也會(huì)超過(guò)機(jī)加工設(shè)備可加工的最大量程。為解決此問(wèn)題,可將靶材分解成 2 塊或 2塊以上進(jìn)行加工,使用時(shí)再拼接成需要的大尺寸形狀;單塊靶材的長(zhǎng)度可達(dá) 600mm 以上����。

3.3.2 刀具模具行業(yè)

部分發(fā)達(dá)國(guó)家的不重磨刀具有 30%~50% 涂覆了耐磨涂層 [32-36 ] ,部分耐磨涂層采用TiC 、 TiN 靶材濺射制備���。 Ru-Mo ��、 Ru-Cr �����、 Ta-Ru 等合金具有高硬度和良好的熱穩(wěn)定性,可用作硬質(zhì)和超硬涂層材料應(yīng)用在刀具�、模具等表面防護(hù)領(lǐng)域�����。采用磁控濺射制備此類(lèi)薄膜時(shí)可使用與合金相對(duì)應(yīng)的單金屬靶材進(jìn)行雙靶濺射,并通過(guò)熱處理來(lái)提高薄膜的耐磨

性和硬度。此外,這類(lèi)薄膜還可應(yīng)用于玻璃成型模具(模具材料一般為 SiC 和 WC )上層,以提高模具力學(xué)性能�����、延長(zhǎng)使用壽命���。采用釕和硼金屬靶進(jìn)行雙靶濺射制備的 Ru-B 合金涂層,也可用作刀具的超硬涂層。

3.3.3 其他行業(yè)

貴金屬靶材在其他行業(yè)也有廣泛的應(yīng)用���。 Ag-B 合金薄膜可以?xún)?yōu)化激光輻射場(chǎng)特性,降低激光輻射場(chǎng)中的拉曼散射和布里淵散射,在激光慣性約束可控核聚變中起著關(guān)鍵作用�����??焖夙憫?yīng) Pt-Rh 薄膜熱電偶能快速響應(yīng)并在高溫下進(jìn)行高精度測(cè)試,解決了武器裝備壁面高溫快速測(cè)量的問(wèn)題�。金基合金薄膜在保持純金原有的抗氧化、耐腐蝕等優(yōu)異性能的同時(shí)還大幅提高了再結(jié)晶溫度,在燃料電池�、透明導(dǎo)電薄膜、儀表接觸器���、開(kāi)關(guān)觸點(diǎn)�����、測(cè)溫電阻�����、夜視儀���、薄膜電阻等方面得到應(yīng)用�。含金納米粒子梯度涂層可以提高材料的耐磨性和耐腐蝕性,延長(zhǎng)材料的服役壽命 [9 , 27 , 37-39 ] ���。

4���、結(jié)束語(yǔ)

近年來(lái),我國(guó)貴金屬靶材制備技術(shù)發(fā)展迅速,生產(chǎn)的貴金屬靶材已成功應(yīng)用于各行業(yè)領(lǐng)域。但是,我國(guó)靶材企業(yè)起步較晚,特別是由于貴金屬成本較高,普通的微小企業(yè)難以承擔(dān)其巨大的流動(dòng)資金成本,因此國(guó)內(nèi)從事貴金屬靶材生產(chǎn)的廠家一般是規(guī)模較大的企業(yè)或享受?chē)?guó)家扶持的高新技術(shù)企業(yè),全面��、專(zhuān)業(yè)生產(chǎn)貴金屬靶材的廠家較少����。與國(guó)際先進(jìn)靶材企業(yè)相比,靶材制造技術(shù)與產(chǎn)業(yè)化水平還存在較大差距,高端市場(chǎng)仍然被國(guó)外靶材生產(chǎn)商所壟斷。

由于高價(jià)值的原因,貴金屬濺射靶材比其他靶材在利用率方面要求更高�。通常采用將貴金屬靶材與銅背板連接以減小靶材厚度、對(duì)濺射后的靶材進(jìn)行貴金屬回收等方法來(lái)降低貴金屬靶材的制備成本 [40 ] ���。

靶材的使用壽命主要由兩方面決定:一是靶材濺射消耗后的厚度不能小于自身的安全剩余厚度;二是靶材濺射制備的薄膜性能應(yīng)滿(mǎn)足指標(biāo)要求����。一般靶材的安全剩余厚度都控制在 2

mm 以上,但考慮到貴金屬靶材成本,在保證濺射薄膜滿(mǎn)足要求的條件下可以使用到不被擊穿為止。國(guó)內(nèi)貴金屬靶材生產(chǎn)商需要考慮市場(chǎng)需求及自身發(fā)展,開(kāi)展技術(shù)垂直整合,實(shí)現(xiàn)貴金屬提純���、靶材生產(chǎn)及濺射鍍膜一體化的發(fā)展����。未來(lái),貴金屬靶材的研究重點(diǎn)集中在以下幾個(gè)方面���。

( 1 )在半導(dǎo)體芯片行業(yè)等尖端領(lǐng)域,隨著半導(dǎo)體芯片的小型化發(fā)展,貴金屬靶材的純度要求會(huì)越來(lái)越高。未來(lái)應(yīng)從貴金屬原料著手研究原料的提純方法,并且采用合適的制備加工方法保證靶材的超高純度要求�。

( 2 )除了低輻射玻璃,其他各個(gè)領(lǐng)域如半導(dǎo)體芯片、信息存儲(chǔ)�����、平面顯示等都要求貴金屬靶材朝著大型化方向發(fā)展,這對(duì)靶材成分及顯微組織的均勻性提出了更高要求��。未來(lái)應(yīng)加強(qiáng)對(duì)貴金屬靶材制備及塑性加工工藝的研究,保證靶材成分及微觀結(jié)構(gòu)的均勻性���。同時(shí)還要嚴(yán)格控制不同批次靶材制造過(guò)程及加工參數(shù)的一致性,保證多批次靶材組織和性能的一致性,進(jìn)而保證濺射鍍膜的一致性���、均勻性��。

( 3 )貴金屬價(jià)格昂貴,因此提高靶材利用率是生產(chǎn)廠家密切關(guān)注的問(wèn)題����。未來(lái)應(yīng)從改善磁控濺射工藝��、改進(jìn)磁控濺射設(shè)備���、優(yōu)化靶材結(jié)構(gòu)形式等方面提升靶材利用率��。例如當(dāng)將實(shí)心靶材設(shè)計(jì)成旋轉(zhuǎn)空心管型靶材后,靶材的利用率可從 20%~30% 提升到 80% ���。這需要靶材制造廠與濺射鍍膜設(shè)備生產(chǎn)廠的共同合作。

( 4 )獲得高品質(zhì)薄膜是改善靶材質(zhì)量的根本目的,脫離開(kāi)濺射工藝和薄膜性能,單純地研究靶材是沒(méi)有意義的�。因此,應(yīng)根據(jù)薄膜的性能要求,加強(qiáng)靶材制備工藝、微觀結(jié)構(gòu)�����、性能以及濺射工藝等與濺射薄膜性能之間關(guān)系的研究����。

相關(guān)鏈接