鋯及其合金因具有較低的熱中子吸收截面、優(yōu)異的耐腐蝕性能�����、良好的力學(xué)性能和加工性能等優(yōu)點(diǎn),在能源動力����、化工裝備及核能領(lǐng)域應(yīng)用較為廣泛,被認(rèn)為是核反應(yīng)堆包殼管和冷卻通道的理想材料[1-3]�。但是由于鋯合金表面硬度低和耐磨性能差,其在服役環(huán)境受摩擦��、沖刷作用嚴(yán)重��,易發(fā)生磨損失效[4-6]�。鋯合金作為包殼管一般外壁磨損較為嚴(yán)重,外壁失效破裂后易造成核燃料泄漏����,引發(fā)核燃料災(zāi)難事故。因此���,對鋯合金表面進(jìn)行改性強(qiáng)化����,提高表面硬度�����、耐磨和耐蝕性能是提升鋯合金構(gòu)件使用壽命的關(guān)鍵[7-8]。

針對鋯合金的表面改性強(qiáng)化����,近年來研究學(xué)者進(jìn)行了多種技術(shù)的探索和研究�����,如氣相沉積[9]�、電化學(xué)沉積[10]、表面氮化處理[6]����、噴丸處理[5]、激光表面處理[3�,11-12]等,但現(xiàn)有研究表明上述技術(shù)存在工藝穩(wěn)定性差�����、沉積效率低�����、涂層與基體的結(jié)合強(qiáng)度低等局限性。激光表面處理技術(shù)可大幅度提高鋯合金表面的硬度��、耐磨���、耐腐蝕性能�����,目前主要有激光重熔�����、激光合金化和激光熔覆等激光表面處理技術(shù)[13]�。激光熔覆以高能量密度激光束為熱源���,可高效制備與鋯合金基體形成冶金結(jié)合的表面涂層����。Kim等[14]通過激光熔覆技術(shù)在鋯合金表面制備了厚度約為100μm的Cr涂層��,有效提高了鋯合金表面耐蝕性能���,也有學(xué)者通過激光熔覆技術(shù)在鋯合金表面制備了鎳基復(fù)合涂層[3��,11]�����,但鋯合金表面鎳基復(fù)合涂層中組織演變機(jī)理及激光功率的影響機(jī)制仍缺少深入研究��。

在激光熔覆過程中���,高溫熔池中多組元相互作用機(jī)理較為復(fù)雜,不僅有合金粉末的熔化����,還涉及母材熔化及其與合金粉末的相互作用,原位增強(qiáng)相的形成熱力學(xué)機(jī)制也并不清晰�����。針對上述問題���,采用激光熔覆技術(shù)在鋯合金表面制備了原位增強(qiáng)復(fù)合涂層��,分析了激光功率對熔覆層成形�����、微觀組織���、增強(qiáng)相特征及顯微硬度的影響規(guī)律�����,為鋯合金表面激光熔覆改性研究提供了試驗(yàn)和理論基礎(chǔ)����。

1�、試驗(yàn)材料及方法

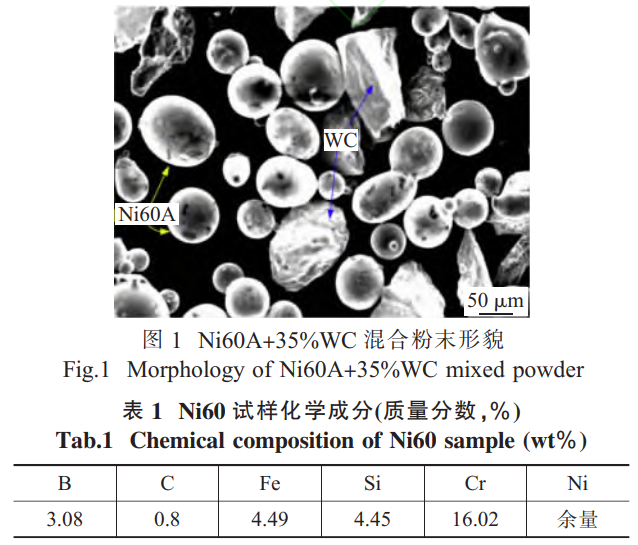

試驗(yàn)選用鋯合金(R60702)為激光熔覆母材,尺寸為79mm×45mm×9mm���,合金粉末為Ni60A+35%WC的混合粉末�,粉末微觀形貌如圖1所示���,Ni60A合金粉末的成分見表1���,粉末粒徑為50~150μm。

試驗(yàn)前將一定配比的合金粉末裝進(jìn)球磨罐內(nèi)攪拌150~200min���,得到均勻的混合粉末����,并將混合好的合金粉末放入真空干燥箱烘干20h備用。

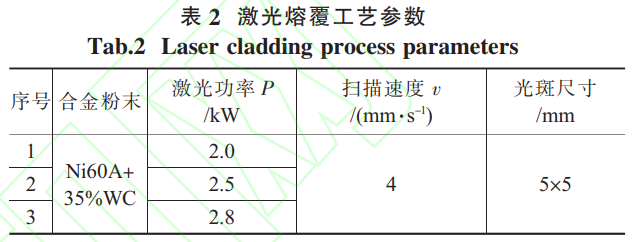

試驗(yàn)選用的激光熔覆試驗(yàn)儀器為IPGYLS-6000-S2T����,最大輸出功率為6kW,加工路線軌跡由機(jī)器人(ABBIRB2600-20/1.62)控制�。激光熔覆試驗(yàn)采用了同軸送粉模式,光斑選用矩形光斑�����,尺寸為5mm×5mm��,選用純氬氣保護(hù)����,氬氣純度大于99.99%����,氣體流量為15L/min。同步送粉過程中送粉速率為20g/min�����。設(shè)置不同的激光功率對鋯合金試板進(jìn)行單道熔覆,工藝參數(shù)見表2����。

采用線切割將熔覆試樣沿垂直于熔覆方向切取,經(jīng)打磨����、拋光后,用混合腐蝕溶液(HF∶HCl∶HNO3=1∶3∶6)進(jìn)行腐蝕���,采用帶有能譜儀(EDS)的JSM-6480掃描電鏡分析熔覆層微觀組織和元素分布��;采用全自動顯微硬度計(jì)測定顯微硬度分布��,載荷為5N�����,加載時(shí)間10s��,步長100μm���。

2、試驗(yàn)結(jié)果及討論

2.1激光功率對熔覆層形貌的影響

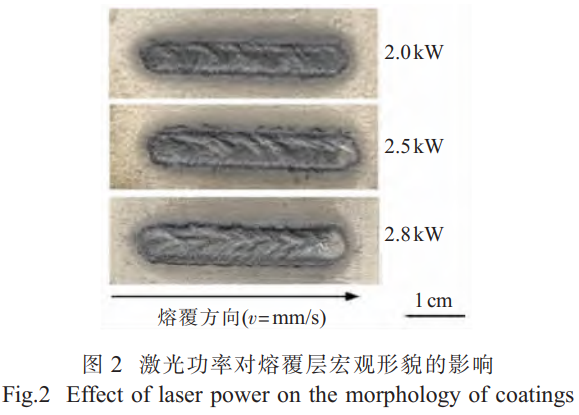

熔覆層表面質(zhì)量和形貌受激光功率影響較大���,如圖2所示�,激光功率為2.0kW時(shí),激光功率較低����,較低的熱輸入未能使合金粉末充分熔化,在熔覆層周圍存在未完全熔化的合金粉末���,熔覆層成形較差��。

隨著激光功率的升高�����,較大的熱輸入充分熔化合金粉末�,也加速了熔池流動�,熔覆層成形較好��。

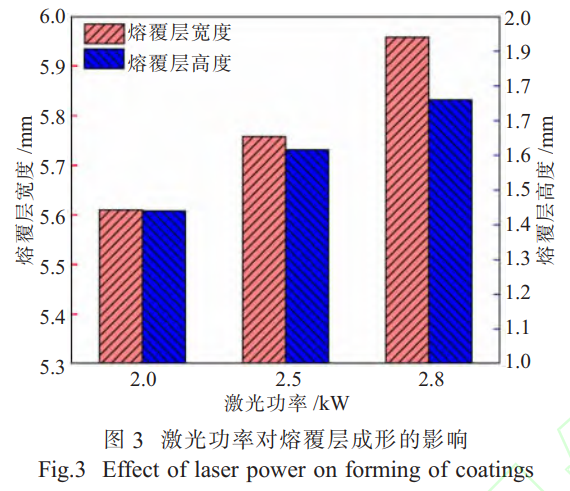

通過對熔覆層橫截面成形特征參數(shù)的測量�,激光功率對熔覆層寬度及高度的影響如圖3所示。在激光功率為2.0kW時(shí)���,熔覆層寬度約為5.6mm�����,而熔覆層高度約為1.44mm����。隨著激光功率的增加,熔覆層寬度和高度都顯著增加�����,在激光功率為2.8kW時(shí)���,熔覆層寬度為5.95mm�,熔覆層高度增加到1.76mm�����。熔覆層寬度和高度的增加主要是由于較大的激光功率對于鋯合金母材的熔化量增大����,大量的母材參與熔池反應(yīng),形成較寬和較高的熔覆層�。

2.2激光功率對熔覆層微觀組織的影響

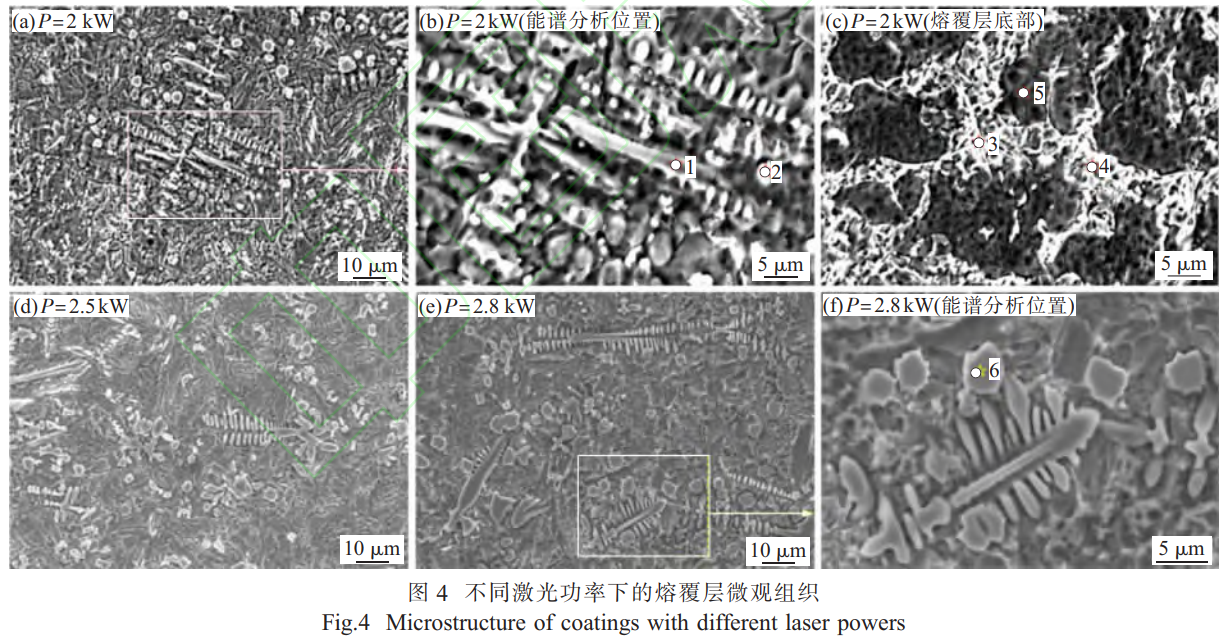

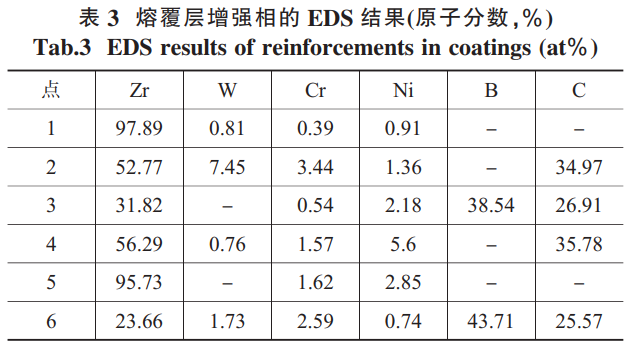

鋯合金母材熔化進(jìn)入熔池,與粉末合金元素相互作用形成多種形態(tài)的原位增強(qiáng)相,不同激光功率的熔覆層微觀組織特征如圖4所示�����。熔覆層中分布有較多細(xì)小枝晶����,主要分布在熔覆層的上部和下部。

在激光熔覆過程中���,基體傳熱較快����,激光束離開熔池時(shí)�����,底部的合金會快速凝固����,生成枝晶。在熔覆層的上部��,保護(hù)氣體的流動性引起對流散熱的作用較為顯著����,因此熔池在對流散熱及基材熱傳導(dǎo)的雙重作用下凝固為無明顯方向的細(xì)小枝晶。在枝晶周圍也分布有細(xì)小的顆粒狀增強(qiáng)相����,尺寸小于5%μm,如圖4(a)所示�����,對枝晶和顆粒狀增強(qiáng)相進(jìn)行能譜分析��,結(jié)果見表3���,枝晶主要成分為Zr���,推測其物相為α-Zr,而周圍的顆粒狀增強(qiáng)相主要為原位形成的ZrC�����,主要是由于WC在高溫熔池中分解��,C與Zr結(jié)合形成ZrC��。熔覆層底部共晶組織較多,如圖4(c)所示���,共晶組織主要分布在晶界處���,根據(jù)能譜分析結(jié)果可知,共晶組織主要由ZrC與ZrB2組成�。當(dāng)激光功率增加到2.5kW時(shí),α-Zr樹枝晶數(shù)量及尺寸并沒有增加���,二次枝晶的生長受到抑制�����,而顆粒狀ZrC數(shù)量明顯增加��,并逐步由顆粒狀向塊狀增強(qiáng)相轉(zhuǎn)變��,ZrC增強(qiáng)相尺寸及數(shù)量的增加消耗了大量的Zr原子��,使得熔池凝固過程中α-Zr枝晶的生長受到抑制��。隨著激光功率繼續(xù)增加到2.8kW時(shí)�����,塊狀和顆粒狀增強(qiáng)相數(shù)量增多�����,二次枝晶變得細(xì)小且數(shù)量增多�����,如圖4(e)所示�,對增強(qiáng)相進(jìn)行能譜分析��,根據(jù)原子百分比推測塊狀增強(qiáng)相為Zr(B�,C)2,主要是由于在大熱輸入下��,熔池中Zr與B原子的親和性較大[11�����,15]�����,在高溫下生成大量的ZrB2����,C原子半徑尺寸與B原子相近�����,C高溫下可與ZrB2團(tuán)簇中的B置換�,形成Zr(B��,C)2�����。

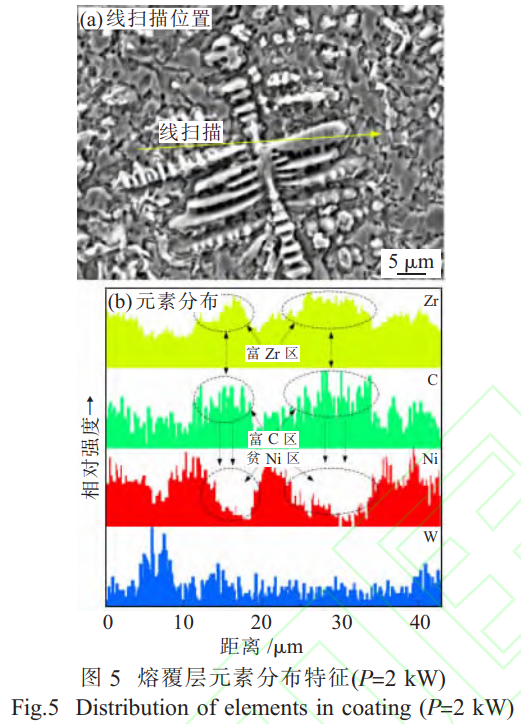

激光功率的改變并沒有消除熔覆層中α-Zr樹枝晶����,為研究枝晶周圍元素分布特征,對樹枝晶進(jìn)行了線掃描分析�,結(jié)果如圖5所示。在二次枝晶處Zr含量較高��,出現(xiàn)Zr元素的富集�,Zr元素與C元素的分布特征類似,在樹枝晶主干處含量較低��,在二次枝晶處出現(xiàn)富集�。而Ni元素的分布與Zr����、Cr相反�,Ni元素主要分布在熔覆層基體中,形成γ-Ni基體與原位增強(qiáng)相的復(fù)合熔覆層�����。W元素主要來源于WC顆粒的分解�����,其分布特征與C并沒有形成一定的對應(yīng)關(guān)系��,也證明了在2.0kW的激光功率下���,熔覆層中部和上部的WC分解較為完全,可為原位合成ZrC提供足夠的C原子����。

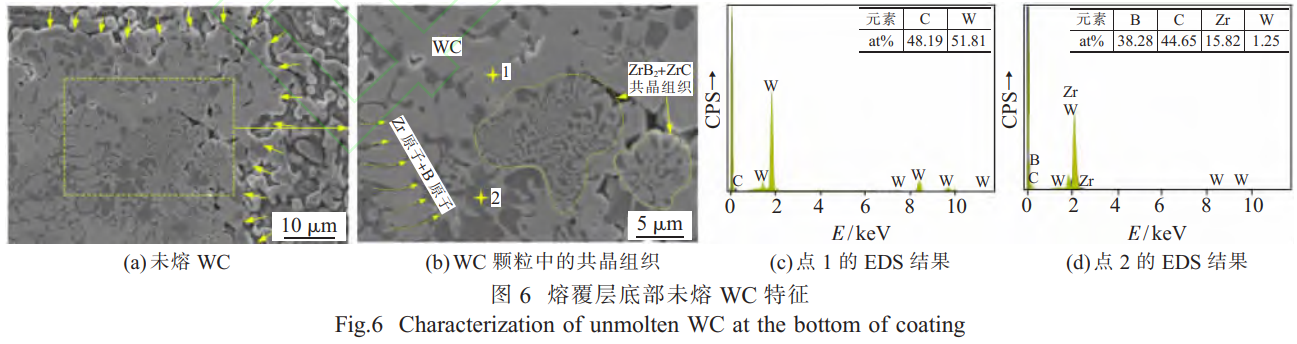

由于WC顆粒密度較大,在激光熔覆高溫熔池的對流作用下����,WC顆粒位于熔池底部�,在熔覆層底部發(fā)現(xiàn)未完全分解的WC顆粒�,呈現(xiàn)出無規(guī)則形態(tài),如圖6所示���。WC顆粒周圍密集分布有塊狀增強(qiáng)相�����,主要是由WC分解形成的C與Zr原位形成ZrC塊狀增強(qiáng)相��。需要注意的是未熔WC顆粒內(nèi)部存在層狀共晶組織�,如圖6(b)所示�,通過EDS成分分析,推測共晶組織為ZrB2+ZrC���。WC熔點(diǎn)約為2750℃[16]���,尺寸小于100%μm的WC顆粒一般會在高溫熔池甚至送粉過程中受熱熔化分解,并隨著液相對流相對均勻的分布在熔覆層中���,而較大的WC顆粒會在底部沉積并發(fā)生不同程度的分解�。WC顆粒在高溫熔池中受液相對流作用����,邊緣首先熔化�����,分解為W原子和C原子并發(fā)生擴(kuò)散��,熔池中高溫液相也會沿著首先熔化分解的晶界向內(nèi)部擴(kuò)散Zr原子和B原子�,原子擴(kuò)散通道如圖6(b)中箭頭所示�����。

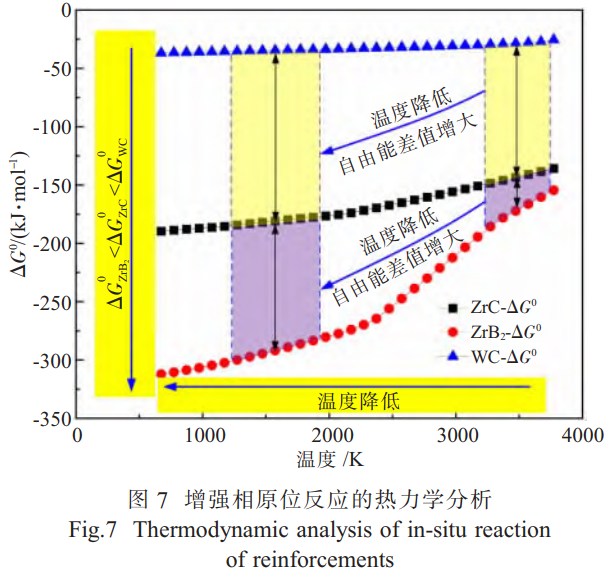

為分析WC在激光熔覆過程中的熱力學(xué)穩(wěn)定性及增強(qiáng)相ZrC�、ZrB2的原位生成熱力學(xué)機(jī)制���,對下述反應(yīng)進(jìn)行了熱力學(xué)計(jì)算���,W+C=WC,Zr+C=ZrC��,Zr+2B=ZrB2��,WC�、ZrC���、ZrB2三種物相的反應(yīng)吉布斯自由能變化如圖7所示。ZrC和ZrB2的凝固點(diǎn)分別為3445和3245℃[17]��,雖然都高于WC的熔點(diǎn)����,但從圖7可知,ΔG0(ZrB2)<ΔG0(ZrC)<ΔG0(WC)�����,在高溫下ZrB2和ZrC兩者的生成吉布斯自由能接近�����,容易形成兩者的層狀共晶組織�。隨著溫度的降低,三者之間的吉布斯自由能差異更加明顯��,說明了在熔池凝固過程中���,ZrB2和ZrC較容易生成�����,在Zr原子及B原子的擴(kuò)散動力學(xué)作用下�,WC向ZrB2+ZrC層狀共晶組織轉(zhuǎn)變在熱力學(xué)上是可行的。

2.3激光功率對熔覆層顯微硬度的影響

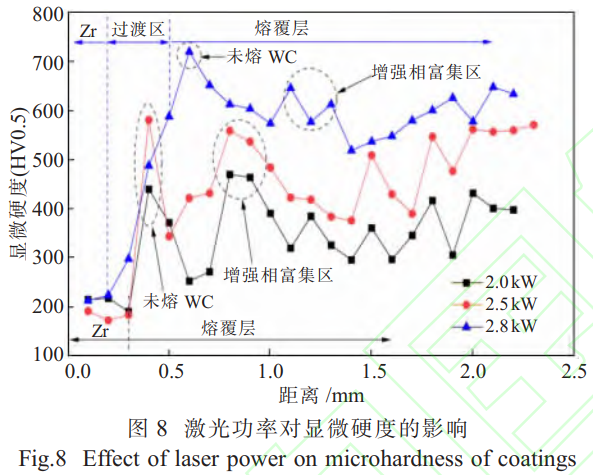

熔覆層的顯微硬度分布規(guī)律如圖8所示����。從鋯合金基體到過渡區(qū)再到熔覆層,顯微硬度呈現(xiàn)逐漸升高的趨勢�����,鋯合金基體的顯微硬度約為200HV0.5�����,在過渡區(qū)附近存在未熔的WC及原位生成的ZrB2+ZrC共晶組織����,導(dǎo)致顯微硬度明顯升高��。熔覆層顯微硬度明顯高于鋯合金基體����,也說明在鋯合金基體表面進(jìn)行激光熔覆原位制備增強(qiáng)涂層,有利于提高鋯合金表面的硬度。熔覆層的顯微硬度變化較大�,主要是與增強(qiáng)相的形態(tài)尺寸及分布有關(guān),顯微硬度峰值點(diǎn)多為增強(qiáng)相聚集區(qū)�����。

通過3條顯微硬度分布曲線可知����,隨著激光功率的增大,熔覆層顯微硬度顯著升高��。激光功率為2.0kW時(shí)�,熔覆層顯微硬度約為350HV0.5,且顯微硬度波動較大�,主要是由于增強(qiáng)相尺寸及分布不均勻。隨著激光功率增大到2.8kW時(shí)���,熔覆層的顯微硬度最高���,最高值約為720HV0.5,且熔覆層顯微硬度較為均勻��。無WC添加時(shí)�����,熔覆層生成較多的Zr-Ni脆性相(NiZr,NiZr2等)����,導(dǎo)致顯微硬度值過高容易引起開裂[3,11]���,WC的添加抑制了Zr與Ni反應(yīng)生成脆性的Zr-Ni金屬間化合物��,熔覆層顯微硬度控制在了合理范圍內(nèi)���,有效抑制了熔覆層的開裂。

3����、結(jié)論

(1)在鋯合金表面激光熔覆Ni60A+WC制備了ZrB2+ZrC原位增強(qiáng)復(fù)合涂層,熔覆層外觀成形較好��,熔覆層組織較為致密��,未發(fā)現(xiàn)氣孔和裂紋等缺陷����,熔覆層與鋯合金基體形成良好的冶金結(jié)合。隨著激光功率的增大����,粉末熔化更加充分徹底,熔覆層寬度和高度都顯著增加���。

(2)熔覆層增強(qiáng)相主要為細(xì)小的α-Zr枝晶����、顆粒狀及塊狀的ZrC以及Zr(B�,C)2。Zr元素與C元素親和力較強(qiáng)���,兩元素的分布特征相似����,在未熔的WC顆粒內(nèi)部生成了ZrB2+ZrC的層狀共晶組織����。隨

激光功率增大,熔覆層中二次枝晶的生長受到抑制�����,顆粒狀增強(qiáng)相逐漸向塊狀增強(qiáng)相轉(zhuǎn)變。

(3)熔覆層顯微硬度明顯高于鋯合金基體���,隨著激光功率的增大����,熔覆層顯微硬度顯著升高����,激光功率為2.8kW時(shí),熔覆層的顯微硬度值最高(約720HV0.5)����。WC的添加抑制了Zr與Ni反應(yīng)生成脆性的Zr-Ni金屬間化合物,熔覆層顯微硬度控制在了合理范圍內(nèi)���,有效抑制了熔覆層的開裂��。

參考文獻(xiàn):

[1] Li Z Y��, Cai Z B�, Ding Y�, et al.Characterization of graphene oxide/ZrO2 composite coatings deposited on zirconium alloy by micro-arc oxidation [J].Applied Surface Science�����,2020,506:144928.

[2] Wei K�����, Chen L�����, Qu Y�, et al.Zeta potential of microarc oxidation film on zirlo alloy in different aqueous solutions [J]. Corrosion Science,2018����,143:129-135.

[3] 劉坤,李亞江���,王娟���,等.鋯合金激光熔覆鎳基復(fù)合層微觀組 織及界面特征[J].焊接學(xué)報(bào),2016���,37(11):39-42.

[4] Alam T��, Khan M K�����, Pathak M�, et al.A review on the clad failure studies [J].Nuclear Engineering and Design,2011��,241 (9):3658-3677.

[5] 胡英俊�,黃小波,高玉魁.噴丸處理對鋯合金微動磨損及抗腐 蝕性能的影響[J].表面技術(shù)���,2020��,49(7):238-244.

[6] Song T����, Xia C��, Ding Y����, et al.Improvement of corrosion and wear resistance of novel Zr-Ti-Al-V alloy with high strength and toughness by thermal nitridation treatment [J].Corrosion Science,2022����,208:110685.

[7] Pushilina N S, Lider A M����, Kudiiarov V N, et al.Hydrogen effect on zirconium alloy surface treated by pulsed electron beam[J].Journal of Nuclear Materials��,2015�,456:311-315.

[8] Slobodyan M.High-energy surface processing of zirconium alloys for fuel claddings of water-cooled nuclear reactors[J].Nuclear Engineering and Design,2021�,382:111364.

[9] Yeom H, Hauch B��, Cao G�, et al.Laser surface annealing and characterization of Ti2AlC plasma vapor deposition coating on zirconium-alloy substrate [J].Thin Solid Films,2016����,615:202-209.

[10] Zheng M J, Zhang L D���, Li G H�����, et al.Fabrication and optical properties of large-scale uniform zinc oxide nanowire arrays by one-step electrochemical deposition technique [J].Chemical Physics Letters��,2002���,363(1):123-128.

[11] Liu K�����, Li Y�, Wang J�, et al.In-situ synthesized Ni-Zr intermetallic/ceramic reinforced composite coatings on zirconium substrate by high power diode laser [J].Journal of Alloys and Compounds,2015�,624:234-240.

[12] Guan H, Chai L�����, Wang Y����, et al.Microstructure and hardness of NbTiZr and NbTaTiZr refractory medium-entropy alloy coatings on Zr alloy by laser cladding[J].Applied Surface Science,2021����,549:149338.

[13] 王月圓�,柴林江�,吳璐,等.鋯合金激光表面改性研究現(xiàn)狀及展望[J].重慶理工大學(xué)學(xué)報(bào)(自然科學(xué))��,2020���,34(9):159-166.

[14] Kim H G, Kim I H����, Jung Y I, et al.Adhesion property and high-temperature oxidation behavior of Cr-coated Zircaloy-4 cladding tube prepared by 3D laser coating [J].Journal of Nuclear Materials����,2015,465:531-539.

[15] Liu K��, Li Y����, Wang J, et al.Effect of high dilution on the in situ synthesis of Ni-Zr/Zr-Si(B��,C) reinforced composite coating on zirconium alloy substrate by laser cladding [J].Materials & Design,2015�����,87:66-74.

[16] Dash T���, Nayak B B.Preparation of WC-W2C composites by arc plasma melting and their characterisations[J].Ceramics International����,2013��,39(3):3279-3292.

[17] Cheng E J�����, Li Y��, Sakamoto J�����, et al.Mechanical properties of individual phases of ZrB2-ZrC eutectic composite measured by nanoindentation [J].Journal of the European Ceramic Society�����,2017,37(13):4223-4227.

無相關(guān)信息