鈷基合金具有優(yōu)異的耐磨性����、耐蝕性����、耐高溫、生物相容性��,被廣泛應用在航空航天��、軍民工業(yè)等領域[1-4]�。目前國際上對于鈷基合金的研究主要集中在成分組成、制備工藝及其顯微缺陷組織等方面[5-9]�����。鈷基合金中通常添加鉻����、鉬�、鎳、鎢或鈦等合金元素來獲得高性能或特殊性能[10-12]�。鉻和鉬能穩(wěn)定hcp相、降低基體的堆垛層錯能[13-15]��,且鉻和鉬使鈷基合金表面形成表面氧化膜可極大提高合金的耐蝕性能[16]��。而鎳則可以穩(wěn)定fcc相��,使鈷基合金的硬度降低[13-16]。鈷鉻鎳體系合金作為鈷基合金的重要體系分支��,即司太立21����,由于具有較高的耐高溫腐蝕、耐熱沖擊��、高溫強度和較好的延展性能����,常用于燃氣渦輪葉片等重要工程領域。傳統(tǒng)鈷基合金的制備方法采用鑄造工藝�����,鑄態(tài)鈷基合金中存在組織粗大��、疏松縮孔等鑄造缺陷��,這些缺陷顯著降低了合金的塑性和疲勞特性���。鑄造合金植入材料的過早破壞和失效通常是由這些鑄造缺陷引起的[17]��。鑄造過程中冷卻速率對鈷基合金的組織結構有明顯影響����,在低冷卻速率下鑄造組織形成粗大樹枝晶,枝晶間通常分布有碳化物�����;冷卻速率提高則形成等軸晶結構�,雜質和缺陷分散分布,大部分碳化物在等軸晶晶界沉淀析出����,形成連續(xù)的晶界碳化物沉淀[18-21],然而快速冷卻工藝對設備條件要求苛刻����。如何在現(xiàn)有的基礎上提高冷卻速率、避免連續(xù)的晶界碳化物對組織的割裂作用���,是提高鑄造鈷鉻鎳合金性能的重要途經。亞快速凝固是一種介于近平衡低速生長和遠離平衡快速生長的非平衡凝固過程��,又被稱為準快速凝固或近快速凝固�,凝固冷卻速率在102~103K/s之間[22]。亞快速冷卻過程中元素的微偏析時間短�����,有利于產生細小均勻的微觀組織[23],且對設備的要求低�。因此,進一步詳細研究鈷鉻鎳合金的亞快速凝固工藝具有較大的理論意義���。

采用粉末冶金工藝制備的燒結合金通常具有均勻的組織結構和穩(wěn)定的性能�����。且燒結合金不具有類似鑄造合金的疏松疏孔���、夾雜、偏析��、組織粗大等缺陷�����,因而相對于鑄造合金具有較高的性能優(yōu)勢[6]����。

Rodrigues等[24]采用粉末冶金方法制備了鈷鉻鉬合金,其組織內也存在較高比例的不連續(xù)碳化物和較高的孔隙率����。本課題組的前期研究曾采用粉末冶金工藝制備了鈷鉻鎳合金�,表明Cr���,Ni含量對燒結合金的組織組成��、孔隙缺陷及其力學性能具有顯著的影響[25]�����。因此���,本工作進一步采用亞快速凝固和真空燒結兩種工藝方法制備鈷鉻鎳合金,對兩種工藝過程中合金的組織演變����、組織缺陷及Cr,Ni含量的影響規(guī)律進行對比研究��,為鈷鉻鎳合金材料制備方法的優(yōu)化����、缺陷和性能控制提供理論指導�。

1����、實驗材料與方法

1.1混合料方法

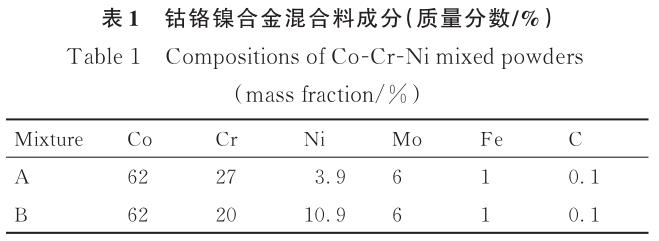

實驗用粉末均為市售粉末原料�����,改變鉻�����、鎳成分含量分別配置兩組混合料A和B�,混合料原始配比如表1所示。按配比稱取粉末進行混料�,采用XQM-4L型行星式球磨機均勻混合原始料,轉速200r/min���,磨球采用?10mm的不銹鋼球���,球磨介質為無水乙醇,球磨混料時間為60h�����。混合漿料于80℃干燥箱干燥�����、過100目篩得到混合料����。混合料粉末采用模具成型方法獲得壓坯�,壓坯尺寸為39.2mm×6.6mm×6mm,雙向壓制�����,壓制力600MPa���、保壓1min���,壓坯試樣分別采用真空燒結和亞快速凝固方法制備獲得。

1.2鑄造合金工藝方法

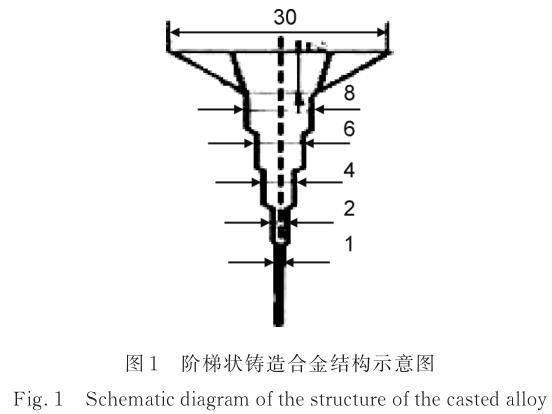

利用DHL-300型非自耗真空鎢極電弧熔煉爐進行電弧熔煉鑄造工藝研究�。在熔煉室真空度為10-3Pa后通入高純氬氣,爐內氬氣壓力保持在0.05MPa��,引燃電弧熔煉試樣����,翻轉試樣熔煉3次獲得合金錠。采用200A電流熔融后將電流提高至500A繼續(xù)熔煉30s�,打開吸鑄閥,合金液在自身重力和上下壓力差的耦合作用下被吸入紫銅模具進行冷卻��,得到階梯狀鈷鉻鎳鑄造合金��,階梯狀鑄造合金的結構如圖1所示����。

1,2����,4mm階梯合金的冷卻速率分別為120,84��,64K/s����。同時,制備尺寸為?4mm×40mm的圓柱力學拉伸合金試樣�����,冷卻速率64K/s。鑄造合金的冷卻速率為亞快速冷卻速率范圍���,冷卻速率的獲得方法在本課題組的前期研究中有明確的分析[26]����。

1.3粉末冶金真空燒結工藝方法

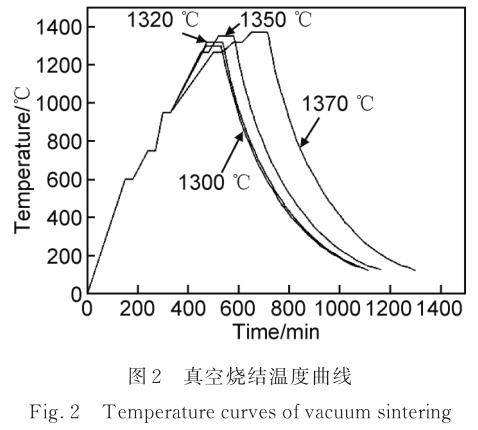

利用DN900壓力燒結爐�,壓坯試樣在1300,1320����,1350,1370℃4個溫度下真空燒結成型��,真空度保持在10-2~102Pa����,燒結溫度保溫時間為1h。升溫過程采用步進式方法以保證壓坯溫度的均勻性�,采用充氣冷卻方法獲得燒結合金,冷卻載氣為高純氬氣�,真空燒結工藝曲線如圖2所示。

1.4測試分析方法

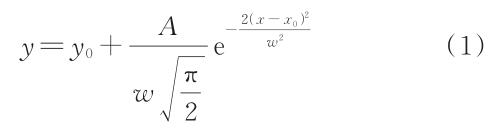

混合料的粒度分布采用JL-1177型激光粒度儀進行測試�。鑄造合金沿澆注軸向中間剖開取樣,分別觀察其縱向及橫斷面組織��。燒結合金切取截面試樣觀察組織形貌。顯微組織觀察分別采用光學顯微鏡(OM��,LEICADM2700M)���、掃描電子顯微鏡(SEM,Quanta250FEG)進行測試��,利用掃描電鏡自帶的能譜儀(EDS�,Quanta250FEG)測定組織微區(qū)成分。合金物相利用XRD分析方法����,采用PHILIPSAPD-10X射線衍射儀,Cu靶��,管流40mA�,管電壓40kV,掃描角度為30°~100°����,掃描速率2(°)/min。燒結合金的顯微缺陷組織采用透射電子顯微鏡(TEM��,TecnaiG2F30)進行觀察�����,制備?3mm的薄膜試樣機械拋光后,進行-20℃雙噴減薄�,雙噴液為體積分數6.0%的高氯酸酒精溶液,電壓45V�����,電流30mA���。對X射線衍射峰進行高斯單峰擬合�,采用的公式為[27]:

式中:y為衍射峰峰值�����;y0為衍射峰基線�;A為衍射峰的積分強度;w為峰寬��;x為衍射峰對應的掃描角度��;x0為最高峰對應的掃描角度����。高斯單峰擬合后得到衍射峰半峰寬(fullwidthathalfmaximum���,F(xiàn)WHM)數值,F(xiàn)WHM主要反映了位錯密度的變化����,位錯密度越大,F(xiàn)WHM越大�����。

鑄造合金力學拉伸試樣采用?4mm×40mm圓柱試樣�����。燒結合金力學性能試樣采用非標準拉伸試樣�,試樣沿燒結樣品的長軸取樣�����,標距長度10mm���,截面尺寸為2mm×2mm�,采用自制的鋼制夾具��,在室溫下進行等軸拉伸實驗。拉伸實驗標準依據GB/T228—2002���,應變速率0.01mm/min�����。取拉斷后的試樣截面��,利用維氏硬度計(MicroMet2104)測量試樣的硬度����。采用二值分割法對金相和掃描圖片進行處理��,計算兩相體積分數�����。

2����、實驗結果與分析

2.1混合料的混合粉體形貌

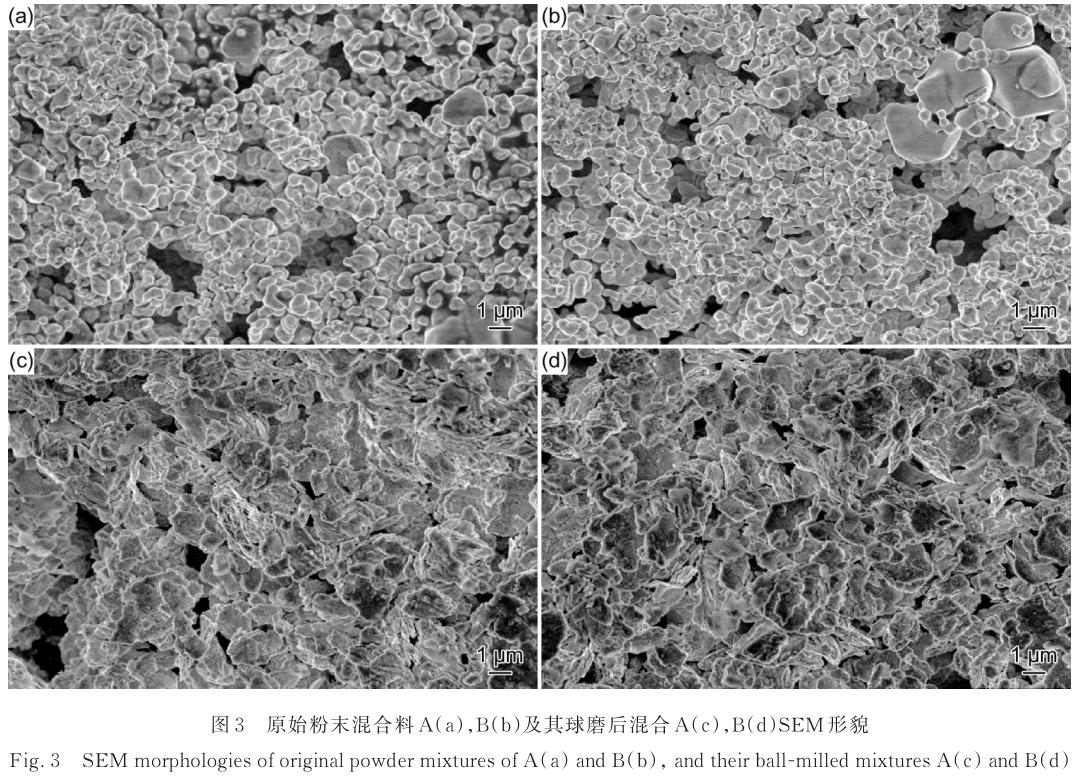

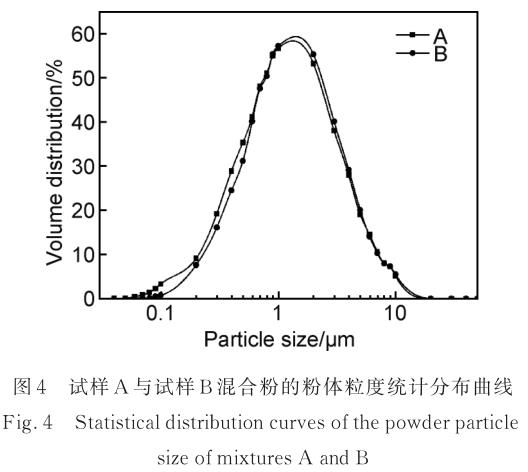

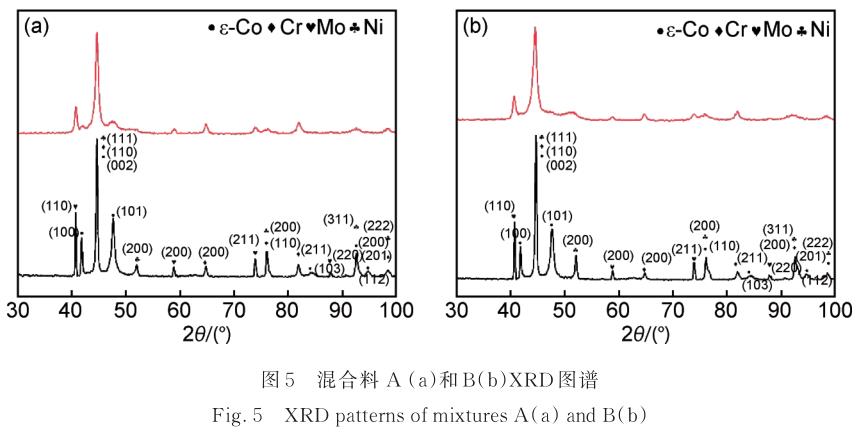

圖3給出了兩成分試樣的原始混合粉(混合時間10min)與球磨混合60h后的混合料的粉末形貌。由圖3可見��,混合粉的起始形態(tài)為球形粉末形貌,混合料A���,B的原始混合粒度分別為11.03μm和10.10μm���;經過60h的球磨混合后,混合料形貌皆轉變?yōu)閷悠瑺罱Y構形貌��,可以斷定金屬粉末在球磨過程中發(fā)生了明顯的塑性變形��、加工硬化���、焊合和斷裂的行為����。圖4給出了混合料A和B的粉體粒度統(tǒng)計分布曲線���。由圖4可見,混合料A和B的粉末平均粒度分別為1.77μm和1.80μm����,粉末粒度分布呈現(xiàn)單峰分布規(guī)律。圖5給出了混合料A和B的起始混合料和球磨后混合料的XRD圖譜����。由圖5可以看出���,球磨后主要合金元素Co,Cr���,Ni���,Mo的衍射峰都呈現(xiàn)不同程度的降幅和寬化,其中Co的主峰(100)和(101)衍射峰���、Ni的主峰(200)衍射峰呈現(xiàn)出顯著的降幅和寬化��,Mo和Cr的主峰也可以直觀地分辨峰形的降幅和寬化���。與混合料A相比,混合料B中(100)Co和(101)Co衍射峰的降幅更加顯著�����,2個衍射峰趨于消失���。2θ位于44.8°的最強衍射峰為(002)Co�,(110)Cr和(111)Ni衍射峰的疊加峰,A�,B混合料中此峰的降幅接近但混合料B中峰形寬化明顯。A����,B混合料中Co為溶劑元素,質量分數占比高達62%����,由此判定2θ位于44.8°的最強衍射峰的降幅和寬化主要是(002)Co衍射峰的降幅和寬化所引起,同時推斷A����,B混合料中并未發(fā)生明顯固溶。粉末的X射線衍射峰FWHM值主要反映了合金粉末的畸變程度��,即其加工硬化程度����,可見球磨混料行為使得混合料產生了明顯的加工硬化��?����;旌狭现懈鞒煞值乃苄宰冃闻c加工硬化則加劇了其晶體彈性的各向異性,引起衍射譜的各向異性應變寬化��,而衍射譜的各向異性應變寬化與衍射面指數相關[28]���。采用混合料XRD圖譜中的2個最強峰�����,即2θ位于44.8°的(002)Co衍射峰和2θ位于40.5°的(110)Mo衍射峰來表征混合料的加工硬化狀態(tài)����。經計算可知��,混合料A的(002)Co衍射峰的FWHM值較原始粉末增加120%�,混合料B的(002)Co衍射峰的FWHM值較原始粉末增加了203%;混合料A和B的(110)Mo衍射峰的半峰寬FWHM值較原始粉末分別增加了196%和261%�����。Ni為fcc結構����,Co為hcp結構,而Cr和Mo為bcc結構����,與Co���,Mo和Cr相

比,Ni具有較高的塑性��?�?梢?��,合金混合粉末成分中Cr含量的降低和Ni含量的增加可以降低粉末的塑性抗力[29]�,因此明顯增大混合料的儲能和加工硬化程度����,特別是對于溶劑Co的影響顯著。

2.2鑄造合金的組織演變規(guī)律

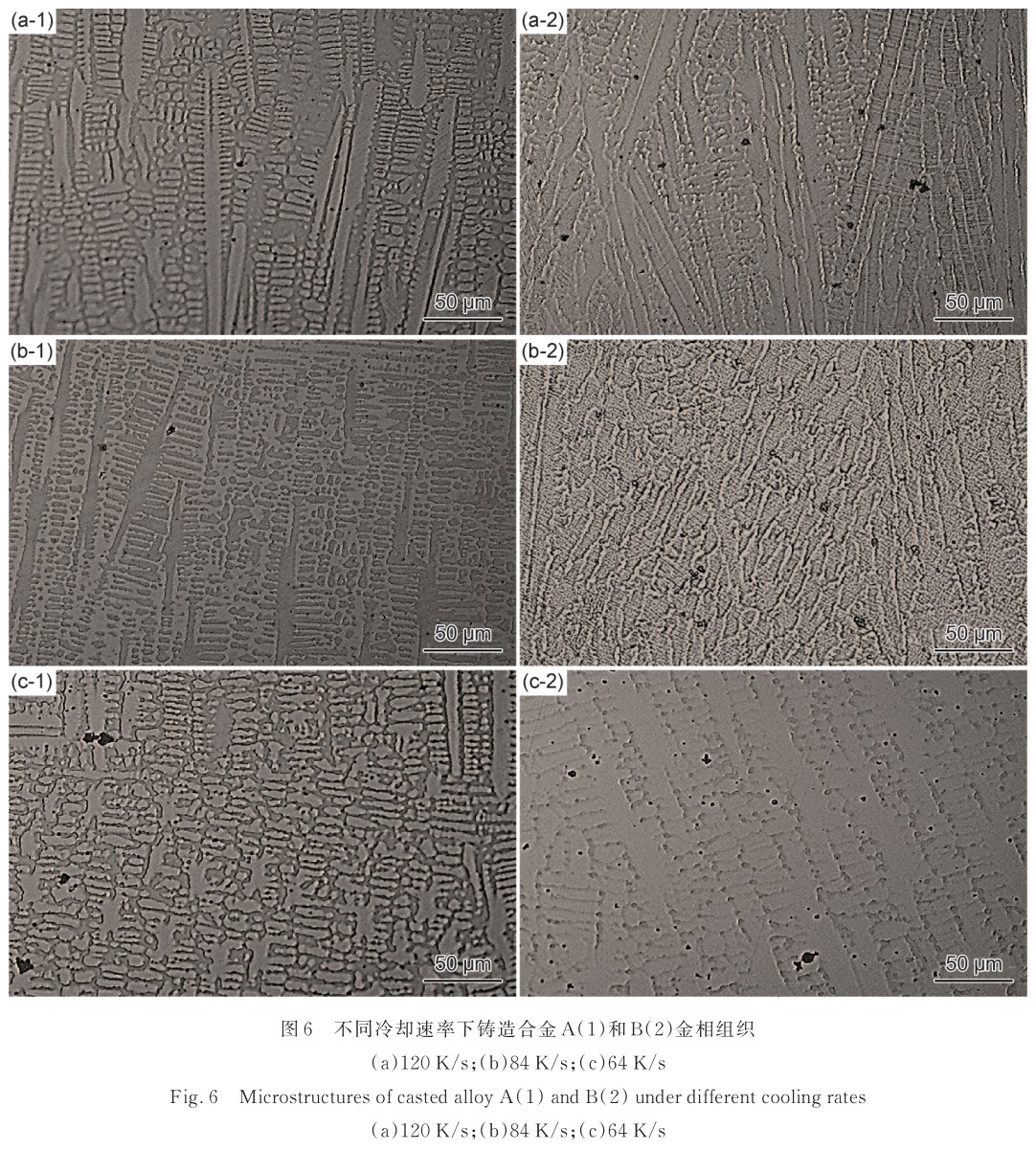

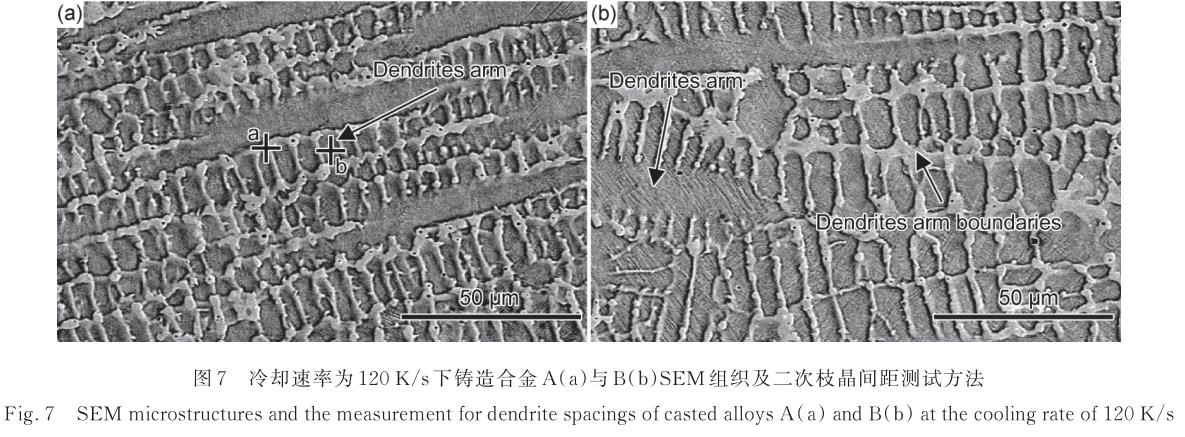

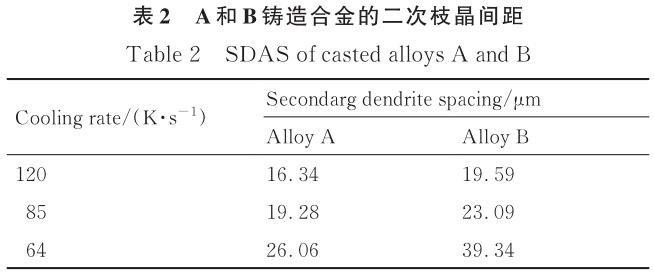

圖6給出了鑄造冷卻速率分別為120�,84,64K/s時兩種成分的鈷鉻鎳鑄造合金的金相組織形貌�����。從金相組織可以看出�,合金A和B的鑄造組織皆呈現(xiàn)胞狀樹枝晶結構����,枝晶隨冷卻速率的降低而粗化�。利用鑄造合金的SEM組織��,采用三角法測量二次枝晶間距�,將3個相鄰枝晶晶體中心連線,每一條邊長均作為間距數據����,在鑄造合金試樣的橫截面中心區(qū)域選取100組數據,通過ImageProPlus軟件測量獲得二次枝晶的平均間距數據���。圖7給出了鑄造合金A�,B的SEM組織(冷卻速率為120K/s)及二次枝晶間距(sec-ondarydendritearmspacings����,SDAS)測量示意圖。A�����,B合金的二次枝晶間距測試結果見表2�����,數據結果進一步表明隨鑄造冷卻速率的降低,二次枝晶間距增大�。另外,合金B(yǎng)的二次枝晶間距明顯大于合金A的二次枝晶間距���。由此表明�,Cr含量降低���、Ni含量的增加��,促進了鑄造合金枝晶的粗化�����。

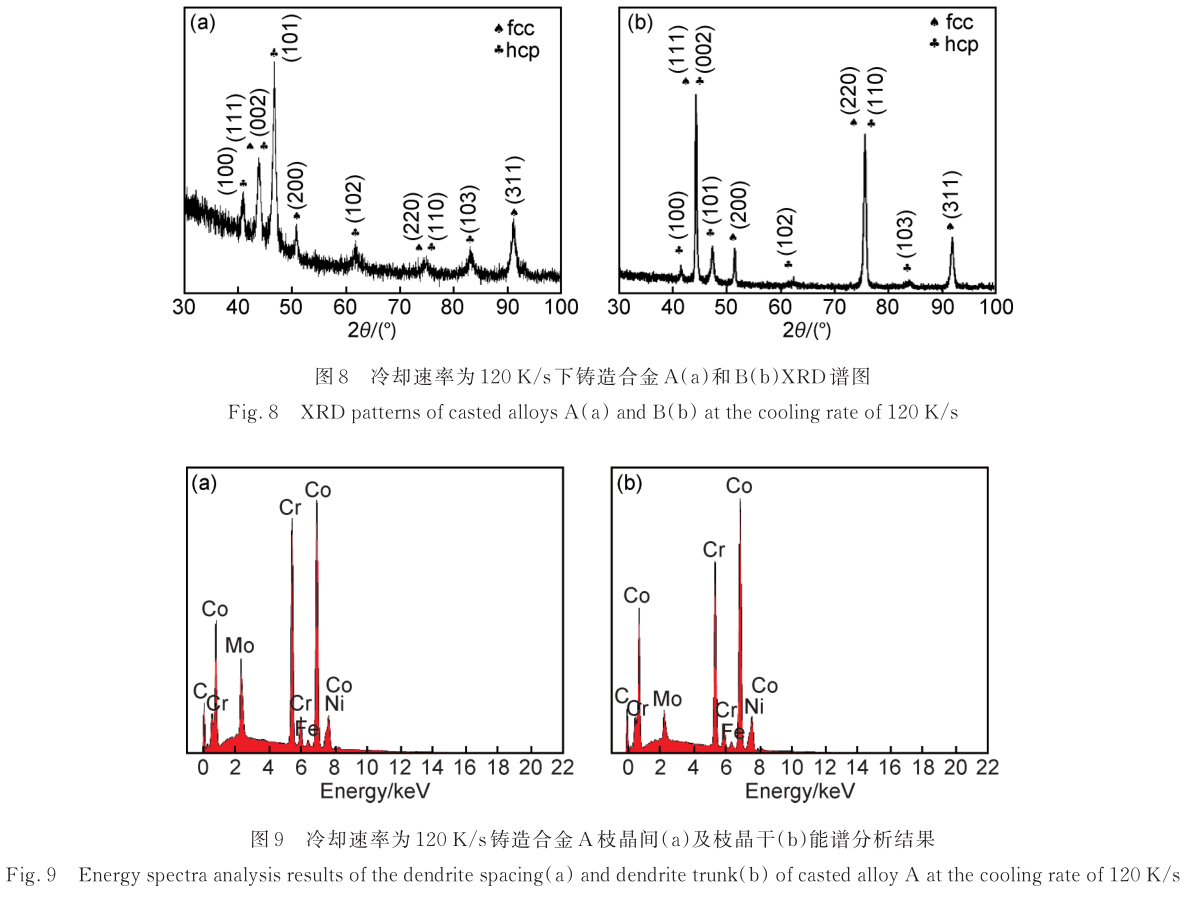

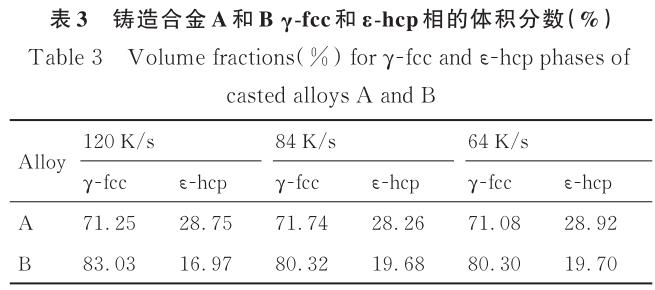

由圖7可見�,鈷鉻鎳鑄造合金的枝晶干為淺灰色組織結構�����,枝晶間區(qū)域為亮白色組織結構�,組織內并沒有發(fā)現(xiàn)碳化物。圖8給出鑄造合金A����,B的物相XRD分析圖譜�����,結果表明合金A和B的鑄造組織皆為面心立方(γ-fcc)和密排六方(ε-hcp)鈷的兩相組織,未發(fā)現(xiàn)其他析出相的存在���。對SEM組織的枝晶間和枝晶干區(qū)域進行EDS分析(以合金A為例��,如圖9所示)�,結果表明枝晶間富Cr而枝晶干區(qū)域富Ni���,由此判斷鈷鉻鎳合金鑄造成形過程中存在合金元素的枝晶偏析�,枝晶間硬度384.5HV高于枝晶干的硬度347.2HV�,由于Cr為ε-hcp相元素,Ni為γ-fcc相元素�,ε-hcp相的硬度通常高于γ-fcc相,由此斷定枝晶間為ε-hcp相��,枝晶干為γ-fcc相���。

鈷鉻鎳合金鑄造凝固過程中����,溶劑為Co,其他合金元素為溶質�,隨液態(tài)合金凝固過程的進行,溶質元素在溶劑內發(fā)生擴散和偏析����。在本工作所研究的合金A和B中,主要考慮Ni和Cr的偏析����,采用EDS能譜分析結果計算元素的偏析系數(=枝晶間元素平均成分/枝晶干元素平均成分),取5個分析數值結果的平均值���。經計算���,Ni=0.88<1,Cr=1.06>1����,這說明Ni元素為負偏析元素,Cr元素為正偏析元素���,Ni元素易偏聚于枝晶干而Cr元素偏聚于枝晶間����。表3給出了鑄造合金兩相的體積分數,結果表明Ni含量增加�����,γ-fcc相的體積分數增大�,即枝晶干的體積分數增加�。

由此斷定Ni含量的增加促進γ-fcc相的形成,對ε-hcp相有一定的抑制作用�����。

2.3鈷鉻鎳燒結合金的組織演變

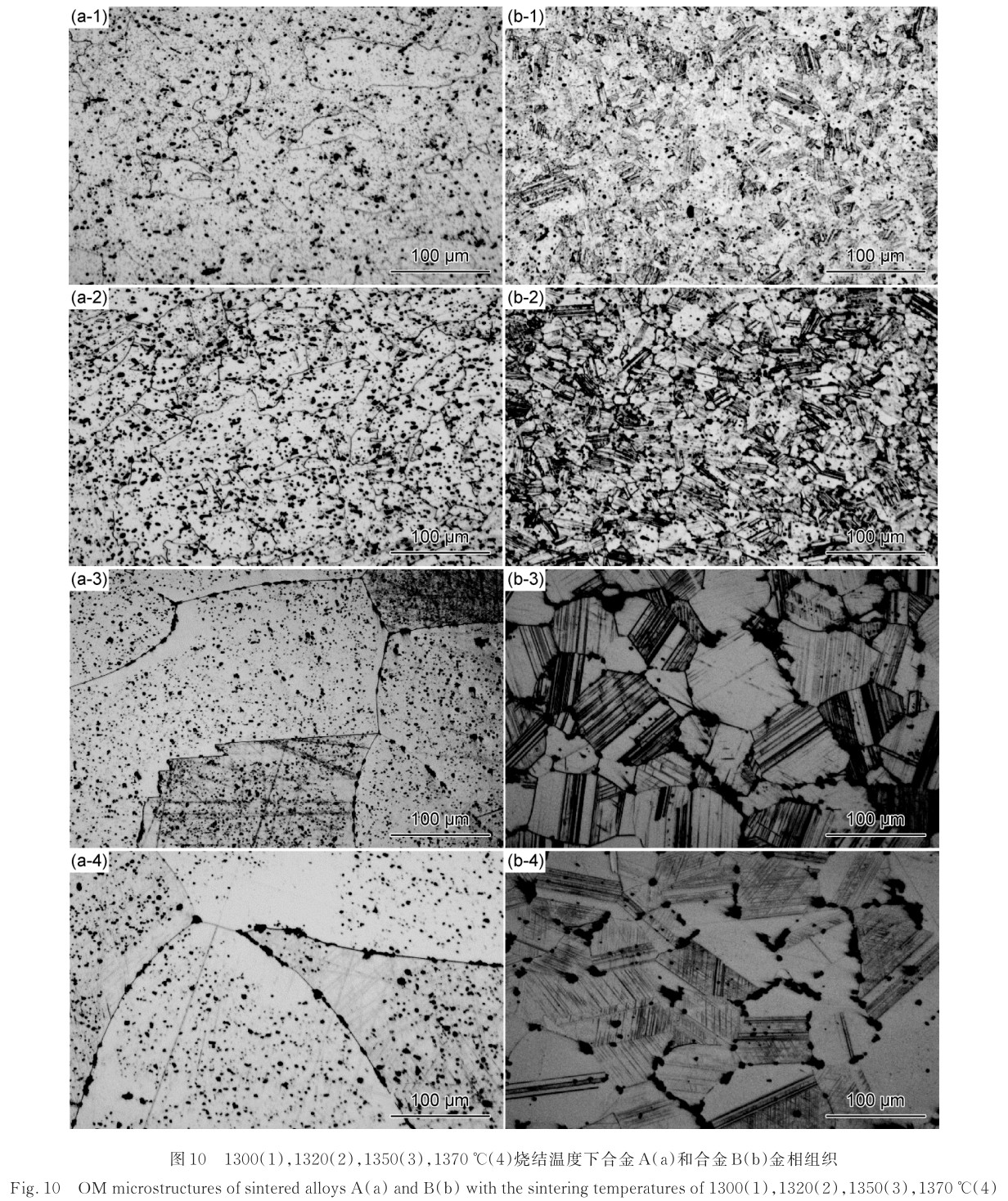

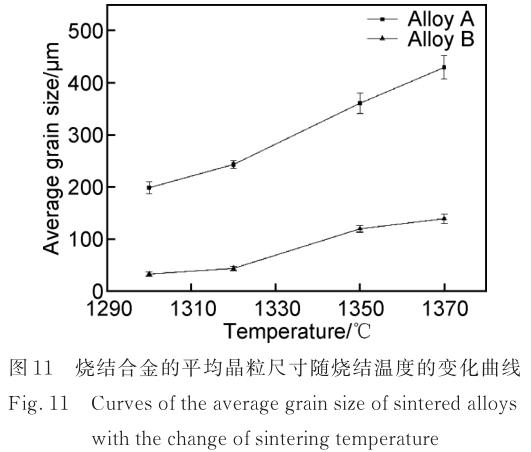

圖10給出了合金A和B經過不同燒結溫度真空燒結后的金相組織�,可以看出,燒結合金A和B顯示出不同的組織形貌特征���。合金A燒結試樣的晶粒粗大不規(guī)則����,隨燒結溫度的升高急劇長大���;合金B(yǎng)燒結試樣的晶粒為細小�、規(guī)則的等軸晶,隨燒結溫度的升高只是略有粗化����。分別測量燒結合金A,B的200個晶粒尺寸���,計算得到平均晶粒尺寸���。合金粒徑隨燒結溫度的變化關系如圖11所示,可以看出����,燒結合金A的晶粒尺寸大約是燒結合金B(yǎng)的晶粒尺寸的4倍,且隨燒結溫度升高呈現(xiàn)顯著粗化趨勢���?����?梢?����,兩成分由于Ni含量的不同�����,導致混合料的儲能變化及加工硬化不同���,對于燒結合金的晶粒度產生了較為顯著的影響��?����;诒菊n題組的前期研究,燒結合金A為ε-hcp單相組織�����,燒結合金B(yǎng)為γ-fcc+ε-hcp雙相組織[25]��。隨著燒結溫度的升高���,ε-hcp單相合金的晶粒具有較高的合并與長大趨勢��,而γ-fcc+ε-hcp雙相組織中由于γ-fcc相的出現(xiàn)�����,阻止了ε-hcp相晶粒的合并與長大��,因此燒結合金B(yǎng)具有較小的晶粒尺寸�����。

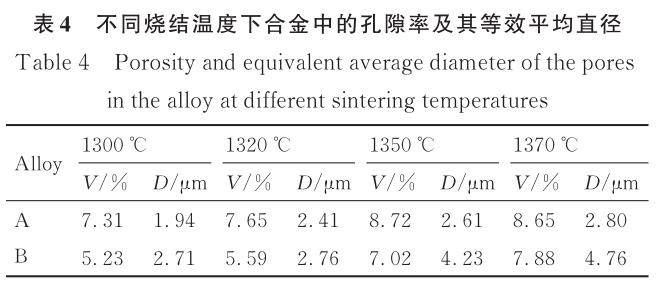

如圖10所示���,合金A和B燒結試樣的組織內都不可避免地形成了孔隙缺陷��,燒結合金A內的孔隙缺陷同時分布在晶內和晶界��,1320℃以下溫度燒結的合金B(yǎng)的孔隙缺陷亦同時分布在晶內和晶界���,1350℃以上溫度燒結的合金B(yǎng)的孔隙缺陷則主要出現(xiàn)在晶界。采用圖像法獲得的燒結合金A和B的孔隙缺陷的體積分數(V)及其等效直徑(D)列于表4����。燒結合金A內的孔隙分布特征不隨燒結溫度和晶粒大小變化,孔隙率和孔隙直徑隨燒結溫度的升高逐漸增大����。而燒結合金B(yǎng)隨燒結溫度升高和晶粒的粗化,孔隙趨于晶界分布�����,且孔隙尺寸隨之明顯增大。

在4個燒結溫度下隨燒結溫度的升高�����,燒結合金A和B的致密度分別從93.08%��,92.96%�,92.84%降低到92.49%和從94.95%,94.60%����,93.90%降低到93.78%。燒結體內的孔隙及其所導致的致密度隨燒結溫度的變化規(guī)律�����,與合金成分�、相組成及其顯微結構�����、燒結溫度下的表面能變化有關��。一般情況下,隨著燒結溫度的升高����,燒結體的致密度升高。而本工作中出現(xiàn)的現(xiàn)象��,推斷是隨著燒結溫度的升高����,碳與氧的還原反應加劇,未反應的氧對粉末顆?����;蚓Я5谋砻鎻埩τ绊懡档?��,造成顆粒和晶界間的表面張力升高����,碳與氧還原反應形成的一氧化碳氣體難以排出而引起����。另外,粉末成型時采用了600MPa的壓力��,粉末顆粒間過早緊密咬合,封閉了部分氣體流動排出通道��;燒結過程中隨燒結溫度的升高�,封閉在坯體內的氣體急劇膨脹,從而導致了隨燒結溫度升高燒結體致密度下降的結果���。然而�,詳細的機制仍不清晰�。

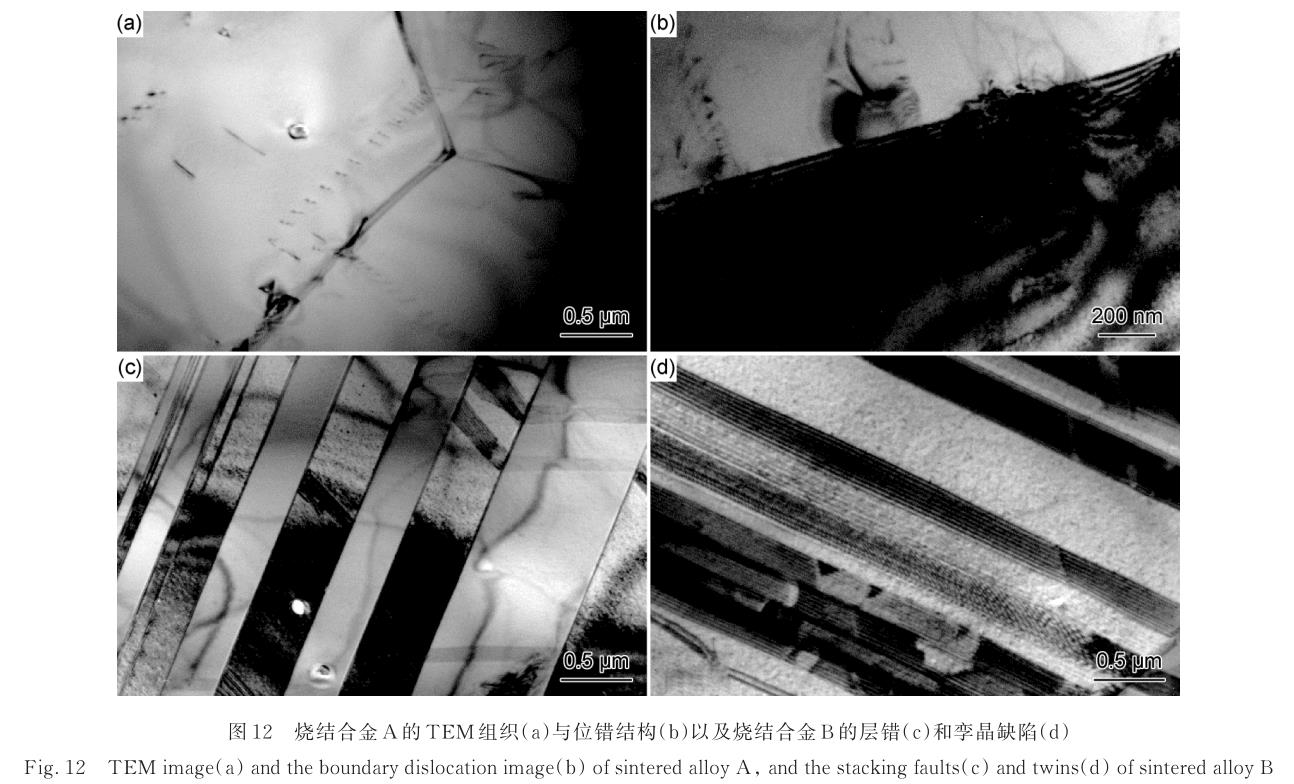

從圖10還可以看出,燒結合金B(yǎng)的組織內分布有明顯的條紋結構�����,由前期研究可知��,這些條紋線為fcc-Co相中的孿晶和層錯[25]��。圖12給出了燒結溫度為1300℃合金燒結試樣A�,B的TEM組織��,可以看出����,燒結合金A中主要的亞結構為位錯���,位錯在晶界上聚集和纏結;燒結合金B(yǎng)中的亞結構則是層錯和孿晶����。鈷有兩種同素異構體,γ-Co層錯能為18.5×10-7J·cm-2�,ε-Co層錯能為20.5×10-7J·cm-2[30]。鎳含量的增加促進了γ-fcc相的形成[23]�,γ-fcc相的層錯能低,燒結過程中γ-fcc相的形成過程伴隨著大量的層錯和孿晶的形成���。由此可以推斷�����,γ-fcc相組織的強化方式為層錯和孿晶�,ε-hcp相組織的強化方式則主要是位錯�。與熔煉合金相比,燒結合金內出現(xiàn)了大量的組織缺陷��,位錯���、層錯與孿晶的出現(xiàn)與固相燒結機制有關��,其形成機制需要進行更深入的分析和另文報道�。

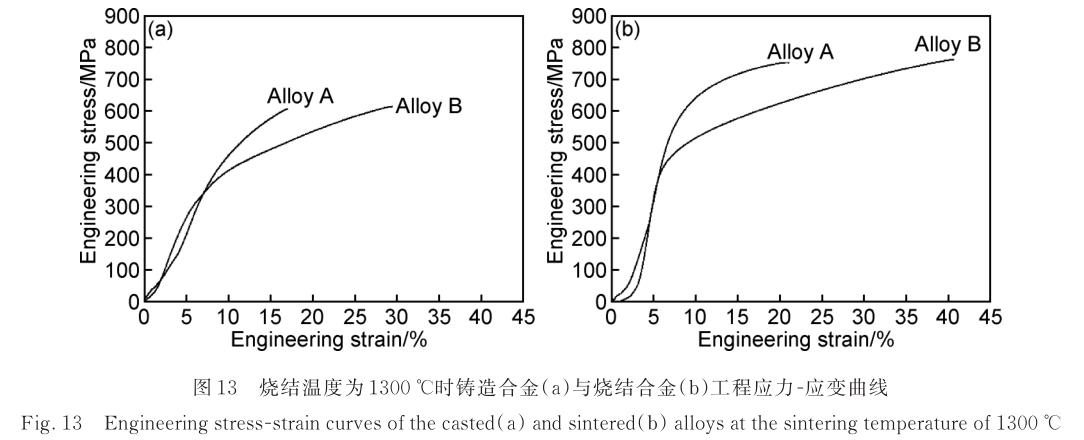

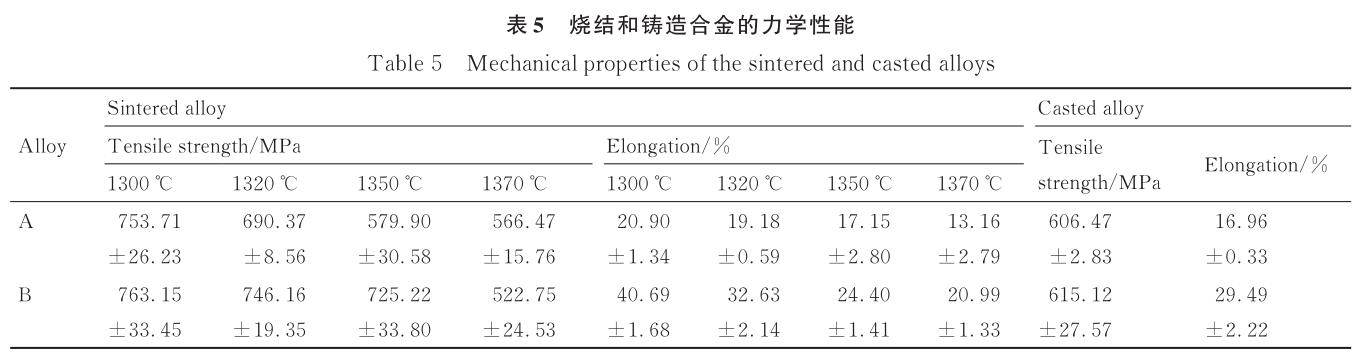

2.4鑄造/燒結鈷鉻鎳合金的力學性能

圖13為鑄造及燒結合金A,B(燒結溫度1300℃)的工程應力-應變曲線示例�����。如圖13所示����,鑄造合金A,B的工程應力-應變曲線呈現(xiàn)脆性特征���,而燒結合金的工程應力-應變曲線呈現(xiàn)塑性特征��,具有明顯屈服現(xiàn)象���;燒結合金相對于鑄造合金呈現(xiàn)出更高的性能,尤其是更高的塑性��。以燒結溫度為1300℃的燒結合金為例:燒結合金A���,B的抗拉強度較鑄造合金A����,B分別提高147.24MPa和148.03MPa����,斷后伸長率分別提高3.74%和11.2%;相對于合金A�,合金B(yǎng)的鑄造和燒結試樣皆表現(xiàn)出更為明顯的塑性變形過程,鑄造和燒結合金B(yǎng)較鑄造和燒結合金A的斷后伸長率分別增加12.53%和19.99%�����。然而���,合金A����,B的鑄造及燒結試樣斷口均沒有出現(xiàn)明顯的頸縮����,類似情況在哈德菲爾德(Hadfield)鋼中同樣存在[31-32]。這表明���,合金相組成及其顯微組織缺陷是決定合金塑性變形行為的主要因素����。ε-hcp相為硬相,具有較高的強度和硬度����,γ-fcc相為塑性相,可以提高組織塑性�����。兩相組織內γ-fcc相體積分數的升高會明顯提高組織的塑性��,但由于γ-fcc相在拉伸過程中的加工硬化特征及其向ε-hcp相的誘發(fā)相變過程���,造成組織強化進一步提升了抗拉強度[22]���。ε-hcp相的(0001)〈11-20〉基面滑移系的臨界分切應力值為204MPa,{1-100}〈11-20〉柱面滑移系臨界分切應力值為272MPa��,都遠高于γ-fcc相{111}〈11-2〉滑移系的臨界分切應力值54MPa[33]����,因此,組織中γ-fcc相體積分數的提高會降低組織的屈服強度����。由此��,合金B(yǎng)的屈服強度總是低于合金A����。由此斷定�,燒結合金A中ε-hcp相的位錯是造成其具有較高性能的主要因素�����,燒結合金B(yǎng)中γ-fcc相的孿晶和層錯則是γ-fcc+ε-hcp雙相組織性能提升的主要因素�����,尤其是塑性提升的決定性因素��。表5給出了鑄造合金和各燒結溫度下燒結合金的力學性能���??梢?�,隨著燒結溫度的升高����,晶粒尺寸的粗化和晶界上較高的孔隙率缺陷�,降低了燒結合金的強度和塑性���。

3�����、結論

(1)鈷鉻鎳合金鑄造冷卻過程中存在Cr�����,Ni元素的偏析�,Ni元素為正偏析元素在枝晶干富集����,Cr元素為負偏析元素在枝晶間富集。由此可知�,Ni含量增加會促進γ-fcc相的形成和鑄造枝晶粗化。鑄造冷卻速率的降低會加大二次枝晶間距��。

(2)混合料的儲能與加工硬化及Cr��,Ni含量會顯著影響固相燒結合金的顯微缺陷組織�����。隨Cr含量的降低、Ni含量的增加����,合金由ε-hcp單相組織轉變?yōu)棣?fcc+ε-hcp雙相組織,且Ni含量增加會顯著降低燒結合金的晶粒度及其隨燒結溫度的粗化趨勢���。燒結合金γ-fcc相中形成層錯和孿晶缺陷。

(3)燒結合金的力學性能����,尤其是塑性,較鑄造合金有明顯的升高��。隨合金原始成分中Cr含量降低���、Ni含量升高��,塑性γ-fcc相體積分數增加���,鑄造和燒結后合金均呈現(xiàn)塑性增長趨勢。位錯是燒結ε-hcp單相合金性能提升的主要因素�����,孿晶和層錯則是燒結γ-fcc+ε-hcp兩相合金性能提升的主要因素。

參考文獻

[1]PATTNAIK S�, KARUNAKAR D B, JHA P K.Developments in investment casting process-a review[J].Journal of Materials Porcessing Technology���, 2012��, 212(11): 2332-2348.

[2]PONCIN P�����, MILLET C����, CHEVY C�����, et al.Comparing and opti-mizing Co-Cr tubing for stent applications[C]∥ Proceedings of the Materials and Processes for Medical Devices Conference.Califor-nia: Metallurgical Solutions���,2004: 279-283.

[3]HIROMOTO S����, ONODERA E, CHIBA A�����, et al.Microstruc-ture and corrosion behaviour in biological environments of the new forged low-Ni Co-Cr-Mo alloys [J].Biomaterials���, 2005�����,26(24): 4912-4923.

[4]LASHGARI H R��, KONG C, ASNAVANDI M���, et al.The ef-fect of friction stir processing (FSP) on the microstructure���, nano-mechanical and corrosion properties of low carbon CoCr28Mo5 al-loy[J].Surface and Coatings Technology, 2018���, 354: 390-404.

[5]CAI S�, DAYMOND M R�, REN Y.Stress induced martensite transformation in Co-28Cr-6Mo alloy during room temperature de-formation[J].Materials Science and Engineering: A����, 2013���, 580:209-216.

[6]NOVA K����, NOVAK P�, DVORSKY D.Influence of alloying ele-ments on the mechanical properties of a cobalt-based alloy pro-duced with powder metallurgy[J].Materiali in Tehnologije, 2017�����,51(3): 443-447.

[7]喬鎮(zhèn)��, 賀娟�����, 黃永玲���, 等 .鈷鉻鉬多孔關節(jié)燒結工藝的研究[J].材料工程�, 2011(6):48-51.

QIAO Z, HE J���, HUANG L Y�, et al.Study on sintering process of porous Co-Cr-Mo alloy for artificial joint [J].Journal of Materi-als Engineering���, 2011(6):48-51.

[8]DONG X����, LI N���, ZHOU Y N���, et al.Grain boundary character and stress corrosion cracking behavior of Co-Cr alloy fabricated by selective laser melting[J].Journal of Materials Science & Tech-nology, 2021�����, 93: 244-253.

[9]苗文卷����, 曹睿�, 車洪艷, 等 .Stellite12 鈷基合金的疲勞性能及其斷裂機理研究[J].材料工程����, 2021��,49(1):153-159.

MIAO W J��, CAO R���, CHE H Y, et al.Fatigue properties and fe-acture mechanism of Stellite12 cobalt-based alloy [J].Journal of Materials Engineering�, 2021, 49(1): 153-159.

[10]WANG W L�, YIN F C, ZHANG M H����, et al.Experimental in-vestigation and thermodynamic calculation of the Co-Cr-Mo sys-tem[J].Journal of Phase Equilibria and Diffusion, 2014����, 35(5):544-554.

[11]MORAVCIK I, CIZEK J�����, KOVACOVA Z, et al.Mechanical and microstructural characterization of powder metallurgy CoCrNi medium entropy alloy[J].Materials Science and Engineering:A�, 2017, 701: 370-380.

[12]ZHUANG X L�����, ANTONOV S�����, LI L F���, et al.Effect of alloy-ing elements on the coarsening rate of γ? precipitates in multi-component CoNi-based superalloys with high Cr content[J].Scripta Materialia���, 2021, 202:114004.

[13]MORI M����, YAMANAKA K, SATO S����, et al.Tuning strain-induced γ -to- ε martensitic transformation of biomedical Co-Cr-Mo alloys by introducing parent phase lattice defects[J].Journal of the Mechanical Behavior of Biomedical Materials���, 2019�����, 90:523-529.

[14]TAYLOR R N J����, WATERHOUSE R B.A study of the ageing behaviour of a cobalt based implant alloy[J].Journal of Materials Science, 1983�, 18(11): 3265-3280.

[15]MAREK I, NOVáK P�, MLYNáR J, et al.Powder metallurgy preparation of Co-based alloys for biomedical applications[J].Acta Physica Polonica A���, 2015�����, 128(4): 597-602.

[16]MATKOVI? T����, MATKOVI? P�, MALINA J.Effects of Ni and Mo on the microstructure and some other properties of Co-Cr dental alloys[J].Journal of Alloys and Compounds, 2004�, 366(1/2): 293-297.

[17]JOHN K R S.Particulate debris from medical implants: mecha-nisms of formation and biological consequences[C]∥ASTM.Pennsylvania:ASTM committee F-4 on Medical and Surgical Materials and Devices���, 1992.

[18]GIACCHI J V, MORANDO C N�����, FORNARO O���, et al.Micro-structural characterization of as-cast biocompatible Co-Cr-Mo al-loys[J].Materials Characterization����, 2011����, 62(1): 53-61.

[19]GIACCHI J V, FORNARO O���, PALACIO H.Microstructural evolution during solution treatment of Co-Cr-Mo-C biocompat-ible alloys[J].Materials Characterization��, 2012�����, 68: 49-57.

[20]ZHUANG L Z��, LANGER E W.Effects of cooling rate control during the solidification process on the microstructure and me-chanical properties of cast Co-Cr-Mo alloy used for surgical im-plants[J].Journal of Materials Science��, 1989�, 24(2):381-388.

[21]JOIAS R M�����, TANGO R N��, DE ARAUJO J E J���, et al.Shear bond strength of a ceramic to Co-Cr alloys[J].The Journal of Prosthetic Dentistry�, 2008���, 99(1): 54-59.

[22]LIU Z T���, WANG B Y, WANG C���, et al.Microstructure and mechanical properties of Al-Mg-Si alloy fabricated by a short pro-cess based on sub-rapid solidification[J].Journal of Materials Sci-ence &Technology���, 2020�����, 41:178-186.

[23]YAMANAKA K�����, MORI M���, CHIBA A.Influence of carbon ad-dition on mechanical properties and microstructures of Ni-free Co-Cr-W alloys subjected to thermomechanical processing[J].Jour-nal of the Mechanical Behavior of Biomedical Materials, 2014���,37: 274-285.

[24]RODRIGUES W C�, BROILO L R�, SCHAEFFER L, et al.Powder metallurgical processing of Co-28% Cr-6% Mo for den-tal implants: physical�, mechanical and electrochemical properties [J].Powder Technology, 2011�����, 206(3): 233-238.

[25]SHI Z M��, YU Y Y��, WANG Y Y, et al.Effect of nickel content on the processing and microstructure evolution of Co-Cr-Mo-Ni alloys[J].Materials Science and Engineering:A���, 2019����, 759:195-202.

[26]王楊洋��, 石增敏�, 李光宇��, 等 .鈷鉻鎳合金鑄造過程的邊界條件及胞晶生長[J].熱加工工藝���, 2021��, 51(1): 50-55.

WANG Y Y����, SHI Z M���, LI G Y�����, et al.Boundary conditions and cellular crystal growth in casting process of cobalt-chromium-nickel alloy[J].Hot Working Technology��, 2021��, 51(1): 50-55.

[27]周玉 .材料分析方法[M].北京:機械工業(yè)出版社�, 2006.

ZHOU Y.Analysis techniques in materials science[M].Beijing:China Machine Press, 2006.

[28]UNGáR T��, DRAGOMIR I����, RéVéSZ á, et al.The contrast factors of dislocations in cubic crystals: the dislocation model of strain anisotropy in practice [J].Journal of Applied Crystallogra-phy����, 1999, 32(5): 992-1002.

[29]AGUILAR C�����, ORDONEZB S��, GUZMANC D�����, et al.Mechani-cal alloying of Cu-xCr (x=3, 5 and 8wt.%) alloys[J].Journal of Alloys and Compounds���, 2010��,504(1): 102-109.

[30]TISONE T C.The concentration and temperature dependence of the stacking fault energy in face-centered cubic Co-Fe alloys[J].Acta Metall��, 1973���, 21: 229-236.

[31]RITTEL D�����, ROMAN I.Tensile fracture of coarse-grained cast austenitic manganese steels[J].Metallurgical Transactions A����,1988,19(9): 2269-2277.

[32]RITTEL D�, ROMAN I.Tensile deformation of coarse-grained cast austenitic manganese steels[J].Materials Science and Engi-neering: A, 1989��, 110: 77-87.

[33]KAITA W�����, HAGIHARA K, ROCHA L A���, et al.Plastic defor-mation mechanisms of biomedical Co-Cr-Mo alloy single crystals with hexagonal close-packed structure[J].Scripta Materialia��,2018���, 142: 111-115.

基 金 項 目 :水 電 機 械 設 備 設 計 與 維 護 湖 北 省 重 點 實 驗 室 開 放 基 金(2020KJX01)

收稿日期:2022-04-19;修訂日期:2022-06-17

通訊作者:石增敏(1973—)�,女,教授�����,博士�,研究方向:超高強度鋼的成形制造及高性能金屬陶瓷材料的應用研究,聯(lián)系地址:湖北省宜昌市大學路

8號三峽大學機械與動力學院(443002)�, E-mail:shzm@ctgu.edu.cn

無相關信息