航空發(fā)動機(jī)作為飛機(jī)的核心動力裝置�,為飛機(jī)提供源源不斷的動力���,需要在高溫��、高壓�����、高轉(zhuǎn)速惡劣環(huán)

境條件下長期反復(fù)服役����,對飛機(jī)的性能���、安全性和可靠性具有決定性的作用����,其發(fā)展水平已經(jīng)成為衡量一個

國家軍事裝備水平、科技工業(yè)實(shí)力和綜合國力的重要標(biāo)志��。航空發(fā)達(dá)國家實(shí)施的綜合化高性能渦輪發(fā)動機(jī)技

術(shù)計(jì)劃(IHPTET )和先進(jìn)核心軍用發(fā)動機(jī)(ACME)計(jì)劃�����,在高推重比��,低耗油率����,低成本航空發(fā)動機(jī)上

取得了很大進(jìn)展[1-2] 。

材料是航空發(fā)動機(jī)發(fā)展的物質(zhì)基礎(chǔ)����,是決定航空發(fā)動機(jī)現(xiàn)代化水平的關(guān)鍵因素之一?��!耙淮牧稀⒁淮?

發(fā)動機(jī)”����,材料是航空發(fā)動機(jī)性能�����、耐久性�����、維修性和成本的決定性因素[3] ���。近年來,新一代航空發(fā)動機(jī)

提出了更高的增壓比�����、推重比和渦輪前進(jìn)口溫度�,航空發(fā)動機(jī)性能指標(biāo)的大幅提高,使得材料的服役條件越

加惡劣����,因此對材料性能有著更加苛刻的要求,目前推重比為10的發(fā)動機(jī)渦輪進(jìn)口溫度已達(dá)1850K~1900K

��,推重比12~15發(fā)動機(jī)渦輪進(jìn)口溫度超過2000K[4-5] �。為了滿足先進(jìn)航空發(fā)動機(jī)對材料越來越苛刻的要求

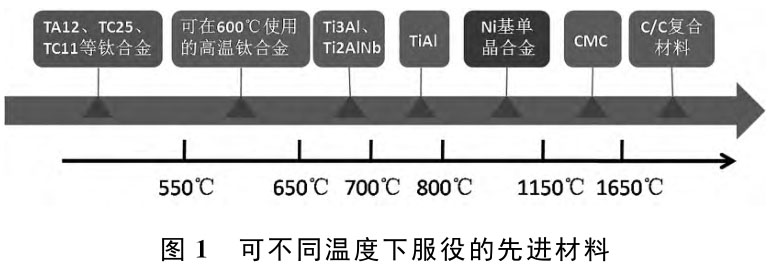

,高溫、高強(qiáng)����、低密度材料的研究不斷加快,圖 1 列出了部分不同溫度下服役的先進(jìn)材料����。

而航空發(fā)動機(jī)先進(jìn)新材料要達(dá)到成熟應(yīng)用必須走完材料研制和應(yīng)用研究兩個全過程。通過實(shí)際使用環(huán)境

下的考核驗(yàn)證���,且性能穩(wěn)定���、可靠,即技術(shù)成熟度必須達(dá)到7~8級���,才能在型號上應(yīng)用[6] ��。因此���,能應(yīng)

用在航空發(fā)動機(jī)上先進(jìn)材料的研制周期非常長,為了確保型號的研制進(jìn)度����,往往需要提前開展關(guān)鍵技術(shù)的攻

關(guān)。所以有必要對可應(yīng)用于航空發(fā)動機(jī)先進(jìn)材料的發(fā)展情況進(jìn)行研究分析,掌握國內(nèi)外先進(jìn)材料的研究和應(yīng)

用情況���,為發(fā)動機(jī)主機(jī)設(shè)計(jì)單位技術(shù)規(guī)劃提供支撐,同時為材料研制單位進(jìn)一步發(fā)展指明方向���。

因此���,本文對近年來航空發(fā)動機(jī)先進(jìn)材料的國內(nèi)外研究進(jìn)展和應(yīng)用情況進(jìn)行分析總結(jié),并結(jié)合航空發(fā)動

機(jī)型號和未來新一代先進(jìn)航空發(fā)動機(jī)材料的需求�����,提出發(fā)展建議�����。

1���、國內(nèi)外研究進(jìn)展

1.1 高溫材料

為了進(jìn)一步提升材料的性能��,滿足航空發(fā)動機(jī)零部件愈加苛刻的性能要求����,于是材料科學(xué)家們開始通過

深入研究傳統(tǒng)高溫合金制造工藝來進(jìn)一步挖掘材料的性能,如渦輪葉片采用單晶鑄造工藝���,渦輪盤采用粉末

冶金工藝等�����,應(yīng)用這些工藝后傳統(tǒng)高溫合金性能得到了極大的提升����,為三代航空發(fā)動機(jī)的研制提供了基礎(chǔ)�,

而材料性能已趨近極限,要滿足新一代先進(jìn)航空發(fā)動機(jī)對材料的要求��,傳統(tǒng)高溫合金不再能滿足于先進(jìn)發(fā)動

機(jī)的發(fā)展��,急需開展新材料及工藝研究��,向著高比強(qiáng)度���、高比剛度�����、抗氧化�����、耐腐蝕等新型材料發(fā)展[5] �����。

1.1.1 陶瓷基復(fù)合材料

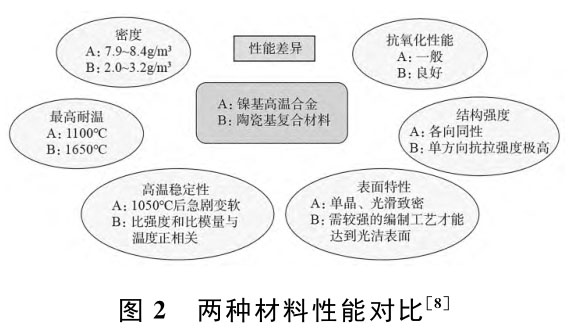

陶瓷基復(fù)合材料工作溫度可達(dá) 1650℃ �,與鎳基高溫合金的性能比較如圖2所示��,與高溫合金相比具有

更低的密度���、更好的抗氧化性和更高的承溫能力等優(yōu)勢��。作為發(fā)動機(jī)熱端部件材料不僅能實(shí)現(xiàn)減重����、降低油

耗���、提高渦輪前溫度��,而且能夠承受極端高溫環(huán)境下的應(yīng)力要求�,延長部件服役壽命[7] ����。

當(dāng)前陶瓷基復(fù)合材料主要應(yīng)用于發(fā)動機(jī)低壓渦輪靜子葉片���、噴管等熱端部件非轉(zhuǎn)子組件,向著高壓渦輪

葉片等服役環(huán)境更加惡劣的高溫部件��。國外經(jīng)過四十年的發(fā)展�, GE 、羅羅和 HyperTherm

HTC等公司針對陶瓷基復(fù)合材料在航空發(fā)動機(jī)熱端部的應(yīng)用開展了大量的研究工作�,已成功應(yīng)用于多款型航

空發(fā)動機(jī)并實(shí)現(xiàn)了工程化生產(chǎn),并逐漸從低承力部件(尾噴管����,火焰筒)發(fā)展到高承力部件(渦輪導(dǎo)向器葉

片和渦輪轉(zhuǎn)子葉片)。國內(nèi)陶瓷基復(fù)合材料的在材料研制和構(gòu)件制備上開展了一系列的研究工作���,具備了構(gòu)

件研制和小批量生產(chǎn)能力��,但是在航空發(fā)動機(jī)熱端部件的應(yīng)用研究尚屬于起步階段�,僅部分靜子件上開展了

試驗(yàn)考核[8-12] �。

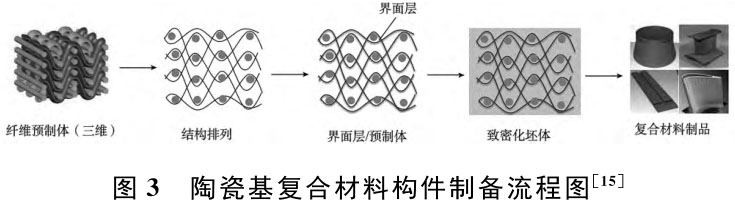

陶瓷基復(fù)合材料由陶瓷基體、增強(qiáng)纖維和界面層構(gòu)成���,在陶瓷基體中通過引入纖維作為增強(qiáng)材料��,即保

留了陶瓷材料的耐高溫�、抗氧化、耐磨耗�、耐腐蝕等優(yōu)點(diǎn),同時纖維增強(qiáng)相的增韌機(jī)制使得材料對裂紋不敏

感����,克服了陶瓷材料脆性大、可靠性低等缺點(diǎn)[13-14] �。陶瓷基復(fù)合材料構(gòu)件制備流程可分為 4 個階段�,

如圖 3 所示[15-16] 。

目前��,應(yīng)用最多的是碳纖維增強(qiáng)碳化硅陶瓷基復(fù)合材料���,其綜合性能優(yōu)越�����,但是在燃?xì)猸h(huán)境中長時間服

役需要借助環(huán)境熱障涂層技術(shù)�。環(huán)境障涂層結(jié)構(gòu)致密����,具有高的熔點(diǎn)�����、良好的表面穩(wěn)定性��、低的氧滲透能力

低等特點(diǎn)����,除了能夠抵抗環(huán)境腐蝕�,同時還兼具阻礙及愈合裂紋和空隙的作用[17-18] 。相比美國等少數(shù)

國家掌握的連續(xù)纖維碳化硅陶瓷基復(fù)合材料產(chǎn)業(yè)化技術(shù)�,中國陶瓷基復(fù)合材料的成形工藝和高性能纖維制備

技術(shù)與國外相比還有差距,局限了陶瓷基復(fù)合材料的批量生產(chǎn)�����。

1.1.2 碳/碳復(fù)合材料

碳/碳復(fù)合材料是一種新型的高溫材料��,具有低的密度(理論密度為 2.2g / cm2 )��、低的熱膨脹系

數(shù)��、高的強(qiáng)度和良好的耐高溫性能����,同時還具有力學(xué)性能隨溫度的升高而升高的特點(diǎn)�。將其應(yīng)用于航空發(fā)動

機(jī)具有提高發(fā)動機(jī)推重比/功重比和熱端部件工作溫度等優(yōu)點(diǎn)[19] �。

然而,碳在370℃空氣中�����、在650℃水蒸氣中�����、在750℃的CO2 中就會發(fā)生氧化[20] �,氧化使得碳/碳

復(fù)合材料結(jié)構(gòu)疏松和不連續(xù),從而使得力學(xué)性能大幅度的下降[21] ���。較差抗氧化性能限制其應(yīng)用,因此涂

層和基體改性等抗氧化技術(shù)被應(yīng)用到了碳/碳復(fù)合材料中���。目前國外在一定溫度范圍內(nèi)的抗氧化技術(shù)已經(jīng)較

為成熟��,特別是多層涂覆技術(shù)已滿足了 1700℃ 以上的抗氧化要求��。

F100 航空發(fā)動機(jī)的噴嘴和加力燃燒室噴管均采用碳/碳復(fù)合材料進(jìn)行制備����。近年來,隨著碳/碳復(fù)合

材料技術(shù)的發(fā)展�,美國 LTV公司已生產(chǎn)出了碳/碳復(fù)合材料整體渦輪葉盤,并已完成地面超轉(zhuǎn)試驗(yàn)����。此外,

俄羅斯��、德國��、法國也已經(jīng)生產(chǎn)出碳碳復(fù)合材料的渦輪轉(zhuǎn)子外環(huán)�����、噴油桿等部件[19] �。

1.1.3 金屬間化合物

金屬間化合物是金屬元素之間或金屬元素與類金屬元素之間通過共價(jià)鍵連接,具有良好的耐高溫�����、耐磨

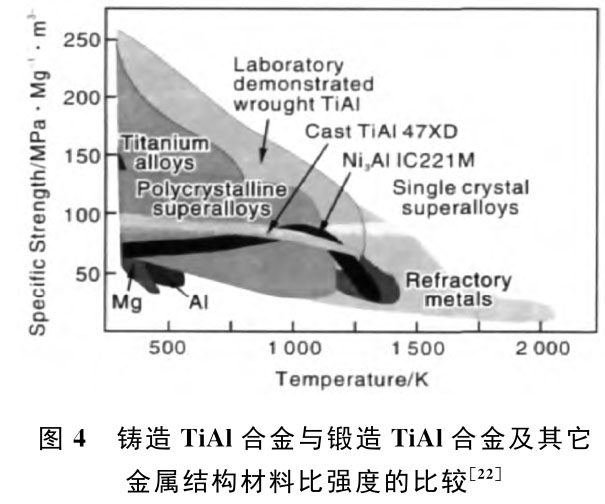

損和抗氧化性能的新型耐高溫材料[22] �����。目前在航空發(fā)動機(jī)上應(yīng)用趨勢較為明顯的有 Ti-Al 系金屬間化合

物。在 Ti-Al 系金屬間化合物中�����,主要研究的是 Ti3 Al 合金�、TiAl 合金以及 Ti2AlNb合金,其中 Ti3

Al 和 Ti2AlNb合金長期工作溫度可達(dá) 650℃~700℃��,而TiAl 合金工作溫度則可達(dá) 760℃~800℃ �。采

用 TiAl 合金制造葉片可降低葉片零件

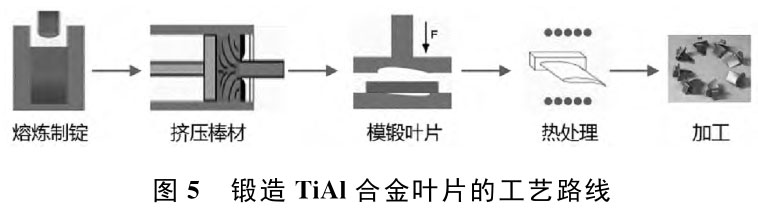

質(zhì)量,實(shí)現(xiàn)系統(tǒng)的減重�����,同時顯著降低輪盤載荷����。目前 TiAl合金葉片主要采用精密鍛造工藝制備,圖4

為鑄造TiAl合金與鍛造 TiAl 合金及其它金屬結(jié)構(gòu)材料比強(qiáng)度的比較��,通過鍛造變形���,可以大幅度提高

TiAl合金的塑性、強(qiáng)度和疲勞性能[23] �����。圖5為鍛造TiAl合金葉片的工藝路線圖。

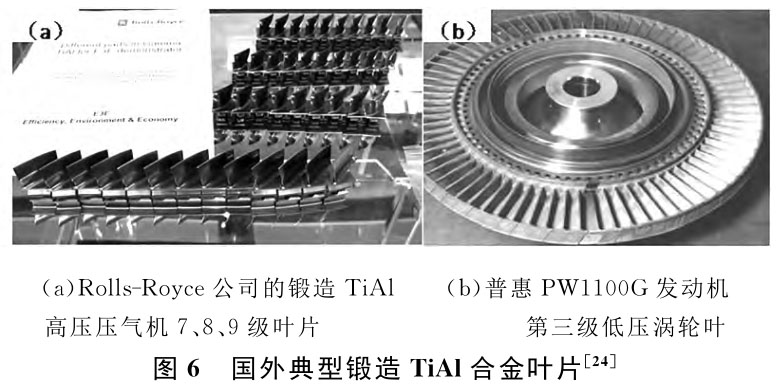

從 2000 年開始���,國外開始采用鍛造工藝制造 TiAl 合金葉片�����, ROlls- ROyce 公司研制了

鍛造 TiAl 高壓壓氣機(jī) 7 ����、8 ���、 9級葉片����,并通過了發(fā)動機(jī)試車考核�;普惠 PW1100G發(fā)動機(jī)第三級低

壓渦輪葉片裝備空客 A320NeO飛機(jī),并于2014年9月首飛����,如圖6所示[24] 。國內(nèi)����,北京航空材料研究院

��、西北工業(yè)大學(xué)���、北京航空航天大學(xué)、南京理工大學(xué)�、北京科技大學(xué)等在鍛造 TiAl合金做了大量的研究工

作,尤其突破了大規(guī)格高純凈工業(yè)化鑄錠制備�、包套擠壓開坯、矩形截面細(xì)晶擠壓棒材制備��、葉片等溫模鍛

�����、薄板包覆軋制���、復(fù)雜構(gòu)件超塑成形��、葉片零件加工等一系列關(guān)鍵技術(shù)�����,逐步縮短與國外的差距。

1.2 耐高溫涂層材料

1.2.1 高溫防護(hù)涂層材料

高溫材料的應(yīng)用可大大提高熱端部件的高溫強(qiáng)度,但新一代航空發(fā)動機(jī)渦輪進(jìn)口溫度進(jìn)一步提高���,已超

過了鎳基單晶高溫合金的熔點(diǎn)����,高溫合金的承溫能力逐漸不能滿足其需求���,而采用高溫涂層加冷卻結(jié)構(gòu)結(jié)合

�,其使用溫度可達(dá)到 1650℃以上�,保證了發(fā)動機(jī)的可靠服役。因此�,在材料表面涂覆抗高溫性能優(yōu)異的防

護(hù)涂層是提高熱端部件的性能和延長壽命的有效措施之一。

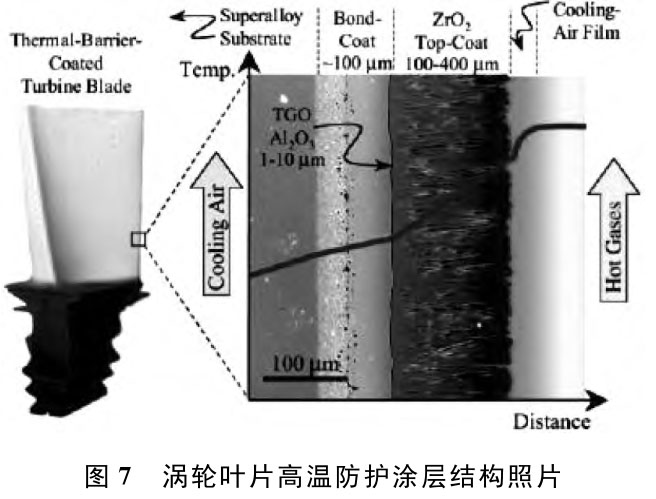

目前���,航空發(fā)動機(jī)高溫防護(hù)涂層包括熱障涂層�、抗氧化涂層�����、內(nèi)腔涂層等�����,對渦輪葉片內(nèi)外表面進(jìn)行防

護(hù),涂層結(jié)構(gòu)如圖 7所示���。熱障涂層主要應(yīng)用于渦輪葉片外表面�,提高葉片材料的高溫抗氧化腐蝕及隔熱

����;抗氧化涂層主要應(yīng)用于渦輪葉片的外表面,提高葉片材料的高溫抗氧化性能����,同時還可以作為熱障涂層的

金屬粘接層,以改善熱障涂層間的界面匹配性���;內(nèi)腔涂層主要應(yīng)用于渦輪葉片的內(nèi)腔�����,以提高內(nèi)腔的高溫抗

氧化性能[25] ��。

1.2.1.1 熱障涂層

熱障涂層的陶瓷層材料需要具有難熔��、相穩(wěn)定����、化學(xué)惰性和低熱導(dǎo)、高熱反射率等重要物理化學(xué)特征��,

同時要考慮其熱膨脹系數(shù)與基體材料之間的匹配��。 ZrO2 是目前應(yīng)用廣泛�����,綜合性能較好的熱障涂層材料

���,它具有高熔點(diǎn)、化學(xué)穩(wěn)定性耐和高溫氧化等特點(diǎn)��,但純 ZrO 2 具有同素異晶轉(zhuǎn)變��,溫度升高后由單斜

結(jié)構(gòu)轉(zhuǎn)變?yōu)榱⒎浇Y(jié)構(gòu)����,伴隨著4%~6% 體積分?jǐn)?shù)的變化而產(chǎn)生內(nèi)部熱應(yīng)力,目前廣泛使用 Y 2 O 3 作為

穩(wěn)定劑�,通過自由膨脹和收縮來釋放中間粘結(jié)層與陶瓷層因熱膨脹系數(shù)不匹配而產(chǎn)生的內(nèi)部熱應(yīng)力,達(dá)到增

韌的效果���,從而提高材料的抗熱震性與壽命��。20世紀(jì)80年代初�����,普惠公司成功地開發(fā)了PWA264第2代 熱

障 涂 層�,成 功 應(yīng) 用 在 了JT9D 、 PW2000 ����、 PW4000 和V2500等發(fā) 動 機(jī) 渦 輪 葉 片 上,

截 至1992年�,該 涂 層 用 于JT9D 、 PW2000 等發(fā)動機(jī)渦輪葉片上已經(jīng)累計(jì)飛行了 400 萬小時以上

[26-27] �。為了適應(yīng)更高的溫度要求,普惠公司又成功地開發(fā)了 PWA266第3代渦輪葉片熱障涂層�,涂層

制備工藝采用 EB-PVD ,應(yīng) 用 至 JT9D-7R4�、 V2500 、 F100-PW-229 和F119等發(fā)動機(jī)渦

輪葉片上����,應(yīng)用該涂層后, F119發(fā)動機(jī)高壓渦輪工作葉片工作溫度可提高150K左右[28-30] ����。截至目前

國外應(yīng)用于熱障涂層的陶瓷層粉末和靶材技術(shù)已十分成熟����,正在開展更低熱導(dǎo)率的新型陶瓷材料���、或者對現(xiàn)

役傳統(tǒng)材料進(jìn)行改進(jìn)研究��,以提高涂層的使用溫度和隔熱性能。

國內(nèi)近十年來也開始自主研制噴涂用YSZ粉末���,尤其是納米YSZ粉末取得了一定的進(jìn)展��,然而國內(nèi)自主研

制的噴涂用YSZ粉末還存在 Cl- 1含量偏高���、雜質(zhì)元素含量超標(biāo)、造粒度均勻性差等問題�����,此外納米YSZ

粉末還存在團(tuán)聚前的原始晶粒度偏大�����、粉末的流動性���、噴涂工藝性較差等問題�,且批次一致性有待提高。

1.2.1.2 抗氧化涂層

目前報(bào)道獲得應(yīng)用的高溫抗氧化涂層主要是 MCrA -lY (M 是 過 渡 族 金 屬Ni ���、 CO ���、或

NiCO )和 PtAl 兩 種。

MCrAlY涂層的抗氧化機(jī)理一般是通過高溫氧化環(huán)境中��,在表面首先形成 Al2O3 保護(hù)性氧化層以阻

止涂層的進(jìn)一步氧化����,達(dá)到保護(hù)基體的目的。國外對 MCrAlY 涂層的研究主要集中在改變成分含量以及

添加一些元素(Si ����、 Ti、Ta ����、 W 、 CO �����、 Mo 、 Hf �����、 Re )或氧化物以提高粘結(jié)層的抗氧化和耐熱腐蝕

性能方面�����。 PtAl 涂層由于貴金屬 Pt 的加入使得涂層在高溫下保護(hù)膜的成膜性能更好���,氧化膜自修復(fù)

性能更加突出。國外對PtAl粘結(jié)層材料的研究集中在Pt含量對其抗氧化性能的影響方面[31-34] ���。

國內(nèi)高溫抗氧化涂層的承溫能力�����、抗氧化性能與國外還存在差距�。目前實(shí)際應(yīng)用較多抗氧化涂層的是

MCrA -lY �,北京航空材料研究院、金屬所�、中國農(nóng)業(yè)機(jī)械化科學(xué)研究院等單位先后研制了 MCr

AlX系涂層(NiCrAlY 、 NiCrAl-YSi 、 NiCOCrAlYTa和 NiCOCrAlY等)高溫防護(hù)

涂層���,用于發(fā)動機(jī)渦輪葉片的防護(hù)�����,并進(jìn)入小批量生產(chǎn)階段����。國內(nèi)在PtAl 涂層方面��,還未開展 Pt �����、

Al 的相對含量對抗氧化性能的影響研究�,制備的 PtAl 粘結(jié)層抗氧化性能還有待提高。

1.2.1.3 內(nèi)腔防護(hù)涂層

內(nèi)腔防護(hù)涂層主要包括簡單型鋁化物涂層和改進(jìn)型鋁化物涂層兩種���。簡單型鋁化物涂層是在高溫合金基

體上簡單滲鋁�����,具有良好的抗氧化性能����,但其抗熱腐蝕能力不足。近二十年來國外研究人員在簡單型鋁化物

涂層中加入少量 Cr �、 Si 、 Pt等元素��,包括 Cr改性的鋁化物涂層(Al- Cr涂層)�����、 Si改性的鋁

化物涂層(Al-Si涂層)�����、 Pt改性的鋁化物涂層(Pt- Al涂層)和稀土元素改性鋁化物涂層(RE-Al涂層)

等改進(jìn)型鋁化物涂層�����,其具有比簡單型鋁化物涂層抗熱腐蝕性能[35-37] ����。

根據(jù)資料顯示�,美國 P&W 公司和 CFM 國際發(fā)動機(jī)公司生產(chǎn)的民用航空發(fā)動機(jī)渦輪葉片內(nèi)腔均有

鋁化物防護(hù) 涂 層,并 已 在 PW2000 ���、 PW4000-94 ��、 PW4000-100 ���、PW4000-112 ����、 PW4500

���、 PW6000 �、 PW8000 ��、 CFM56-3 ���、CFM56-5 ����、 CFM56-7等發(fā)動機(jī)型號上應(yīng)用�����。

鋁化物內(nèi)腔涂層主要通過固體粉末滲��、料漿滲、氣相滲和化學(xué)氣相沉積等工藝制備�。化學(xué)氣相沉積被認(rèn)

為是制備內(nèi)腔防護(hù)涂層最為理想的方法�,美國完成了化學(xué)氣相沉積工藝鋁化物沉積過程反應(yīng)中間體生成控制

等關(guān)鍵技術(shù)突破,有效地實(shí)現(xiàn)了葉片內(nèi)腔的防護(hù)���, GE 公司和英國 R-R23公司采用化學(xué)氣相沉積工藝制

備渦輪葉片內(nèi)腔鋁化物涂層用于裝備 GE90 ���、 GE90-115B 、 RB211-535 ����、BR700發(fā)動機(jī)。

與國外相比較�,國內(nèi)在葉片復(fù)雜內(nèi)腔防護(hù)涂層技術(shù)成熟度仍需進(jìn)一步提高,內(nèi)腔涂層的均勻性���、防護(hù)性

能等存在較大差距�。采用的涂層工藝技術(shù)以傳統(tǒng)的包埋滲�����、料漿滲和氣相滲為主���,化學(xué)氣相沉積技術(shù)應(yīng)用于

葉片內(nèi)腔涂層制備的研究工作處于研制階段�。

1.2.2 耐高溫隱身涂層材料

航空發(fā)動機(jī)作為作戰(zhàn)飛機(jī)重要的雷達(dá)散射源和紅外輻射源���,其后腔體及其內(nèi)部件��、邊緣等的雷達(dá)散射信

號和后腔體及其熱端部件��、尾噴流等的紅外輻射信號占整個飛機(jī)尾部特征信號的 95% 以上�,因此發(fā)動機(jī)隱

身性能嚴(yán)重影響著飛機(jī)的作戰(zhàn)能力和生存率�。耐高溫隱身涂層作為飛行器高溫隱身工程化應(yīng)用的主要技術(shù)途

徑,具有對飛行器外形影響小�����、工藝簡單�����、成本較低與可靠性高等優(yōu)點(diǎn)�。

耐高溫隱身涂層包括耐高溫紅外、雷達(dá)及兼容涂層等��,用于低壓渦輪葉片��、整流支板、混合器���、內(nèi)錐體

�、噴管唇口等部位�,通過降低目標(biāo)的紅外輻射和縮減目標(biāo)的雷達(dá)散射截面達(dá)到隱身的效果。

傳統(tǒng)的紅外低發(fā)射率涂層不能滿足發(fā)動機(jī)苛刻的使用環(huán)境�����,新型材料如金屬粉體涂層����、金屬薄膜以及無

機(jī)涂層逐漸成為國外開展耐高溫紅外隱身涂層的研究方向,其中金屬微粉(主要包括鋅�、鋁、鐵��、鎳���、銅以

及銀��、金��、鉑等金屬材料)來源廣��,效果好�����,是低發(fā)射率涂層中最常用的功能填料之一����,可以實(shí)現(xiàn) 3μ m~

5 μ m 和 8 μ m~14 μ m 波段的全波段紅外低發(fā)射率效果[38-40] �����。

耐高溫雷達(dá)吸波材料是由基體材料和耐高溫吸收劑所組成�����,通常將耐高溫吸收劑分散在基體材料中�,承

擔(dān)吸波功能。國外研究及應(yīng)用較多的是耐高溫介電損耗吸波材料��,基體主要 分 為 陶 瓷 基 體(Si3 N 4

��、 Al 2 O 3 �、 AlN 、莫 來石、 ZrO2 等)和玻璃基體(磷酸鹽���、 Li 2 O-Al 2 O 3-SiO 2 �、 Li

2 O -B 2 O 3-SiO 2 ��、 MgO-Al2O 3-SiO 2 )兩大類�����;而耐高溫吸收劑主要有 SiC ���、 Si3 N 4 ��、

鈦酸鋇���、硼硅酸鋁、乙炔炭黑�、碳納米管、納米 Si-C-N ���、 Si-C-O �����、 Si-C-Fe 等[41-42] ���。

目前實(shí)現(xiàn)材料雷達(dá)/紅外兼容隱身主要有兩種技術(shù)途徑:一是材料本身具有雷達(dá)波高吸收��、紅外低輻射

特性(單一型雷達(dá)/紅外兼容隱身材料);二是利用結(jié)構(gòu)設(shè)計(jì)將雷達(dá)隱身材料和紅外隱身材料復(fù)合�����,復(fù)合后

可維持材料的雷達(dá)與紅外隱身性能保持不變或變化不大(復(fù)合型雷達(dá)/紅外兼容隱身材料)�。但由于雷達(dá)隱

身與紅外隱身的機(jī)理有所不同,材料紅外發(fā)射率的降低與雷達(dá)波吸收能力的提高存在著一定矛盾�,使得它們

性能相互制約,因此單一型雷達(dá)/紅外兼容隱身材料的雷達(dá)����、紅外隱身性能相對有限,目前發(fā)展最 多 的

復(fù) 合 型 雷 達(dá)/紅 外 兼 容 隱 身 材 料�����,如 英 國BTRRLC 公司�、澳大利亞國防科技組織的材料

研究室、德國 PUSH?��。牵眨危裕牛乙约叭鸬浒屠舆_(dá)公司均研制在新一代雷達(dá)/紅外兼容隱身涂層技

術(shù)取得了很大進(jìn)展����。

國外新一代先進(jìn)戰(zhàn)機(jī)用發(fā)動機(jī)均采用了隱身涂層技術(shù),如美國 F-22 ��、 F-35 �����、 F-117A �����、 B-2

以及法國幻影-2000戰(zhàn)機(jī)�����。國外耐高溫隱身涂層技術(shù)發(fā)展較早���,多種涂層均實(shí)現(xiàn)了工程化應(yīng)用���,涂層及制備

技術(shù)都較為成熟。相比國外�����,中國的耐高溫涂層技術(shù)發(fā)展較晚,在現(xiàn)實(shí)應(yīng)用中還存在較多問題��,如雷達(dá)吸波

涂層的低頻隱身性能較差����,涂層厚度過厚,耐腐蝕性能不足等問題突出�。

1.3 中低溫材料

1.3.1 鈦合金

先進(jìn)航空發(fā)動機(jī)鈦合金用量約 30%~40% ��,鈦合金主要用于制造航空發(fā)動機(jī)壓氣機(jī)葉片���、盤和機(jī)匣等

零部件���,代替鋼和鎳基合金減重效果可達(dá)到40%左右,顯著提高推重比和工作效率�。

目前在中國航空發(fā)動機(jī)上獲得應(yīng)用的主要是 α+ β 型鈦合金,具有良好的熱加工性能���,同時在中溫

環(huán)境下又有良好的綜 合 性 能����,工 作 溫 度 大 多 在 500℃ 以 下,其 中 在400℃ 以下的鈦合金主要

有 TC4 ��、 TC6 �����、 TC17 ����,應(yīng)用于發(fā)動機(jī)工作溫度較低的風(fēng)扇葉片和低壓壓氣機(jī)葉片,500℃ 左右工作的

鈦合金有 TC11 ����、 TC25 、 TA15和 TA7合金�����,其中TC11 是中國目前航空發(fā)動機(jī)上用量最大的鈦合金

[43-44] ���。

隨著發(fā)動機(jī)零部件溫度的要求越來越高����,發(fā)展了能在600℃使 用 的 鈦 合 金����,如 Ti60 以 及 國 外

的 IMI834 ��、 Ti-1100 �、 BT36 ��、 BT41等�����,國外600℃鈦合金獲得了廣泛的應(yīng)用�����,例如IMI834

廣泛應(yīng)用于 EJ200發(fā)動機(jī)高壓壓氣機(jī)第3級整體葉盤和隔圈���、 F119發(fā)動機(jī)高壓壓氣機(jī)后機(jī)匣等。

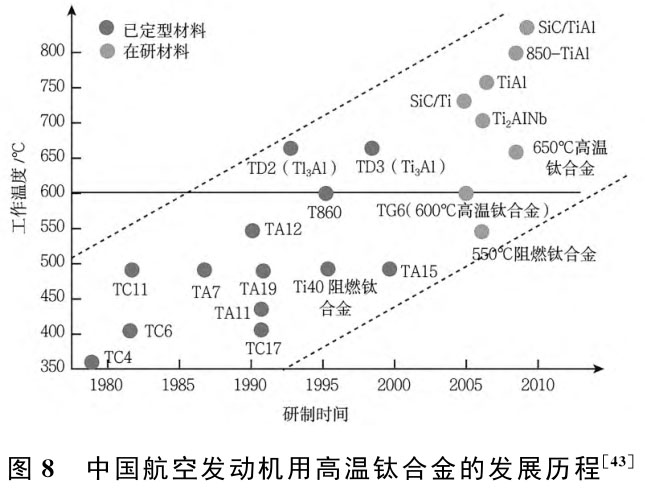

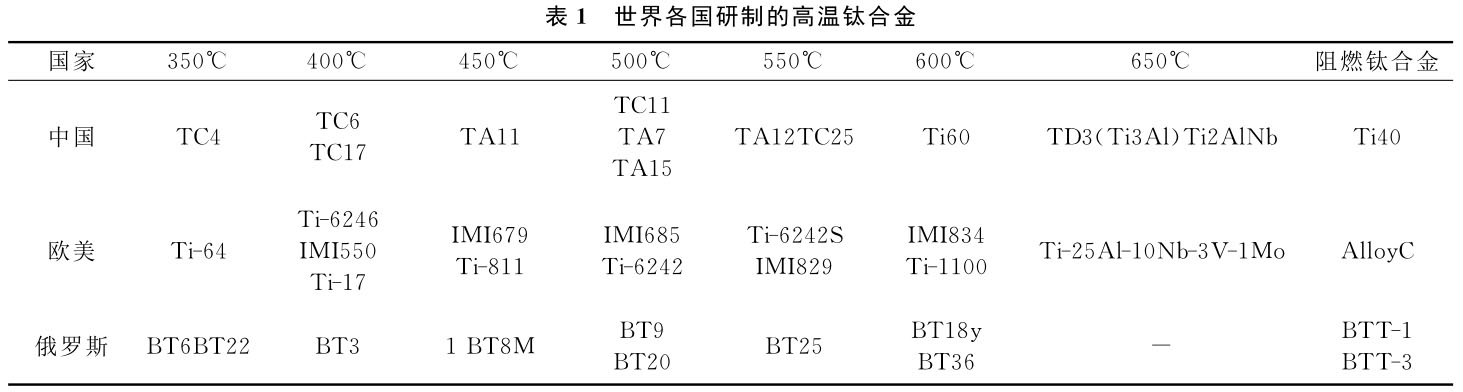

鈦合金的發(fā)展趨勢如圖 8 所示����,使用溫度越來越高,鈦合金強(qiáng)化技術(shù)從固溶強(qiáng)化向有序強(qiáng)化發(fā)展��,并

進(jìn)一步向SiC纖維復(fù)合強(qiáng)化發(fā)展����,國內(nèi)�、歐美和俄羅斯在不同溫度段對應(yīng)的牌號如表 1 所示[44] ����。

1.4 樹脂基復(fù)合材料

樹脂基復(fù)合材料具有高的比強(qiáng)度和比模量、疲勞性能和耐腐蝕性能好等特點(diǎn)���,已在多型航空發(fā)動機(jī)的風(fēng)

扇葉片�����、風(fēng)扇機(jī)匣���、外涵機(jī)匣等部件上得到成熟應(yīng)用,并朝著結(jié)構(gòu)形式更優(yōu)���、材料性能更高�、制造成本更低

���、自動化程度更高的方向發(fā)展�����,相比于鈦合金材料�����,采用樹脂基復(fù)合材料減重效率提高了 25% 以上[45-

46] ��。樹脂基復(fù)合材料包括增強(qiáng)材料和樹脂基體�,其中增強(qiáng)材料有碳纖維、玻璃纖維���、 Kevlar纖維

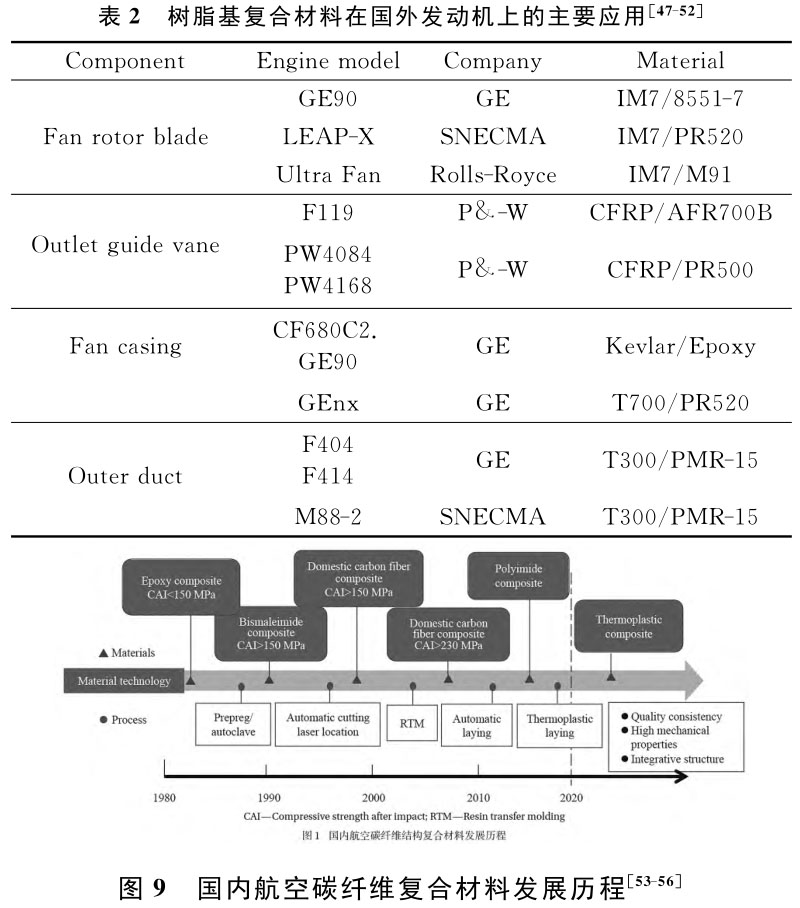

等�����,樹脂基體有環(huán)氧�、聚酰亞胺��、雙馬等�。表2為樹脂基復(fù)合材料在國外航空發(fā)動機(jī)上的主要應(yīng)用情況�����,主

要用于發(fā)動機(jī)風(fēng)扇葉片�����、機(jī)匣、出口導(dǎo)流葉片等部件[47-52] �����。當(dāng)前航空發(fā)動機(jī)用樹脂基復(fù)合材料主要為

碳纖維增強(qiáng)樹脂基復(fù)合材料�����。經(jīng)過幾十年的技術(shù)攻關(guān)和發(fā)展�,國內(nèi)也形成了高韌性、耐高溫復(fù)合材料體系及

熱壓罐和樹脂傳遞模塑(RTM )制造技術(shù)體系���,圖9為國內(nèi)航空碳纖維復(fù)合材料發(fā)展歷程[53-56] ����。

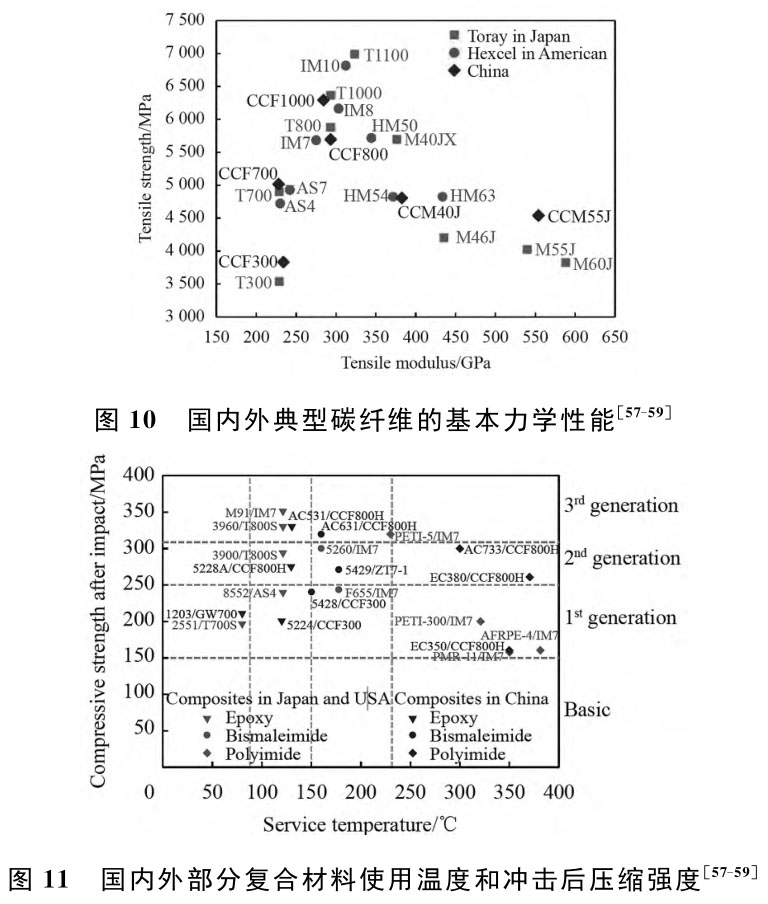

在先進(jìn)碳纖維和樹脂的研制上��,國內(nèi)已經(jīng)初步建立了國產(chǎn)碳纖維技術(shù)與評價(jià)體系�,并成功研制了達(dá)到

T300 /T700 / T800 級碳纖維,國產(chǎn) T300/T800 級碳纖維實(shí)現(xiàn)了在航空發(fā)動機(jī)上的考核和應(yīng)用�����,

圖10為國內(nèi)外部分碳纖維的基本 力 學(xué) 性 能,國 內(nèi) 先 進(jìn) 樹 脂 長 期 使 用 溫 度 突 破350℃ ����,韌

性 CAI 達(dá)到 300MPa 以上,其中耐高溫聚酰亞胺基體在航空發(fā)動機(jī)上得到了大量的應(yīng)用[57-59] �����。

國內(nèi)外部分樹脂基復(fù)合材料的使用溫度和沖擊后壓縮強(qiáng)度(CAI )如圖11所示��,向著高溫性能和高的沖擊

后壓縮強(qiáng)度(CAI )發(fā)展��,高的 CAI值可獲得更高的減重效率和損傷 安 全 性 能[58-60] ���。 發(fā) 展 能 夠

長 期 使 用 溫 度 達(dá) 到350℃以上�,同時要求具有良好的熱氧化����、穩(wěn)定性和成型工藝性能的樹脂基復(fù)合材

料是滿足新一代高推重比航空發(fā)動機(jī)服役溫度和整體結(jié)構(gòu)成型必要要求。

2�����、發(fā)展趨勢與展望

一代新材料的出現(xiàn)支撐了一代新裝備的研發(fā)��,一代新裝備的研制牽引一代新材料的應(yīng)用����。經(jīng)過數(shù)十年的

發(fā)展,中國航空發(fā)動機(jī)材料技術(shù)取得了快速的進(jìn)步��,逐漸從引進(jìn)���、仿制走向自主研制��,從上文對航空發(fā)動機(jī)

新材料國內(nèi)外研究進(jìn)展的分析看�����,中國在先進(jìn)復(fù)合材料�����、金屬間化合物��、高溫鈦合金���、涂層等先進(jìn)高、中、

低溫材料的研究上取得了一系列的研究進(jìn)展����,逐漸縮短了和歐美發(fā)達(dá)國家的差距,但材料的成熟度還不高����,

很多關(guān)鍵技術(shù)成熟度亟待優(yōu)化,導(dǎo)致產(chǎn)品合格率較低�����,且型號應(yīng)用研究和考核不充分�。

此外,隨著中國軍用航空發(fā)動機(jī)向著更加復(fù)雜嚴(yán)苛服役環(huán)境的轉(zhuǎn)變�,以及未來先進(jìn)航空發(fā)動機(jī)的研制需

求,目前航空發(fā)動機(jī)材料技術(shù)儲備尚不能滿足高推重比高可靠發(fā)動機(jī)發(fā)展的迫切需要��,特提出如下展望:

(1 )隨著中國軍事實(shí)力的增強(qiáng)�����,航空發(fā)動機(jī)的服役環(huán)境開始由原本單一的內(nèi)陸環(huán)境向復(fù)合極端環(huán)境轉(zhuǎn)

變�����,其中,“高溫�����、高濕����、高鹽霧”的海洋環(huán)境帶來的航空發(fā)動機(jī)腐蝕問題已經(jīng)嚴(yán)重制約發(fā)動機(jī)性能的充分

有效發(fā)揮���,而中國航空發(fā)動機(jī)的腐蝕防護(hù)技術(shù)����,尤其是中低溫防護(hù)技術(shù)(包括不銹鋼及焊接部位�、壓氣機(jī)鋼

葉片、可磨耗封嚴(yán)涂層等)亟待提升���,所采用的工藝無法滿足長期使用要求��,急需開展先進(jìn)的腐蝕防護(hù)涂層

和表面處理工藝研究��;同時國內(nèi)發(fā)動機(jī)主干材料和涂層在典型服役環(huán)境下的腐蝕性能數(shù)據(jù)匱乏�����,造成在惡劣

環(huán)境下發(fā)動機(jī)零部件的壽命預(yù)測存在瓶頸���,急需開展主干材料及表面防護(hù)在典型服役環(huán)境下的耐腐蝕能力及

性能衰減研究��,搭建材料-連接件/模擬件-零件/組件-整機(jī)的積木式腐蝕試驗(yàn)驗(yàn)證體系����。此外�����,為了保證

發(fā)動機(jī)在真實(shí)環(huán)境下的長期穩(wěn)定可靠服役�,持續(xù)開展外場服役腐蝕數(shù)據(jù)收集,不斷迭代腐蝕防護(hù)與控制設(shè)計(jì)

�。

(2 )目前四代戰(zhàn)斗機(jī)及未來的先進(jìn)戰(zhàn)機(jī)對發(fā)動機(jī)提出了較高的隱身性能指標(biāo),發(fā)動機(jī)是飛機(jī)主要的紅

外輻射源����,也是后向主要雷達(dá)散射源,其隱身隱身性能嚴(yán)重影響飛機(jī)的作戰(zhàn)能力和生存率����。隨著國內(nèi)耐高溫

紅外、雷達(dá)及兼容涂層等耐高溫隱身涂層材料的不斷工程化應(yīng)用及驗(yàn)證��,涂層脫落、維護(hù)困難����、成本高昂等

問題不斷凸現(xiàn),以及飛機(jī)方對紅外雷達(dá)技術(shù)指標(biāo)要求的不斷提高�,更耐溫�����、更薄�、更輕、寬頻譜����、可維修性

等更高要求的隱身涂層和針對不同服役環(huán)境、不同結(jié)構(gòu)的隱身構(gòu)件材料及制備工藝的需求更加迫切�����。此外���,

隱身涂層的維修/維護(hù)和性能檢測技術(shù)也需同步開展研究�����,為型號全壽命周期的隱身能力提供保障��。

(3 )隨著中國航空發(fā)動機(jī)材料技術(shù)的不斷發(fā)展����,材料品類日趨齊全,建立了符合中國國情的材料體系

�����,但與歐美等發(fā)達(dá)國家相比����,中國發(fā)動機(jī)材料技術(shù)基礎(chǔ)不夠雄厚,材料全面性能數(shù)據(jù)匱乏�,尚不能滿足在役

、在研先進(jìn)航空

發(fā)動機(jī)研制生產(chǎn)的迫切需求��,主要存在以下問題:

1 )部分關(guān)鍵工藝成熟度有待提高����,比如金屬材料返回料回收利用技術(shù)、合金純凈度控制技術(shù)��、組織均

勻性及批次穩(wěn)定性控制����、大型復(fù)雜構(gòu)件精密制造技術(shù)等��;

2 )部分關(guān)鍵和重要件材料級����、毛料級及零部件級材料性能數(shù)據(jù)缺乏��,在支撐強(qiáng)度壽命仿真計(jì)算中凸顯

不足��,直接影響關(guān)重件強(qiáng)度及壽命可靠性的評估���,有必要對關(guān)重鍵材料進(jìn)行全面性能數(shù)據(jù)補(bǔ)充測試,建立起

可實(shí)現(xiàn)數(shù)據(jù)對比����、數(shù)據(jù)推送、數(shù)據(jù)交互等功能的現(xiàn)代化全面性能數(shù)據(jù)庫�;

3 )加強(qiáng)材料-結(jié)構(gòu)一體化設(shè)計(jì)研究,如按照復(fù)合材料各向異性的設(shè)計(jì)思想去開展零件結(jié)構(gòu)設(shè)計(jì)�;根據(jù)承

載和隱身指標(biāo)開展結(jié)構(gòu)隱身一體化構(gòu)件的設(shè)計(jì)等,建立起一體化結(jié)構(gòu)件設(shè)計(jì)準(zhǔn)則��;

4 )先進(jìn)材料的應(yīng)用成熟度不高����,為滿足新一代航空發(fā)動機(jī)對先進(jìn)材料的需求�,需開展先進(jìn)復(fù)合材料����、

金屬間化合物、高溫/耐蝕防護(hù)涂層����、高溫鈦合金等新材料的工程化應(yīng)用研究,提高材料和制造技術(shù)的成熟

度�����,為先進(jìn)航空發(fā)動機(jī)的研制提供技術(shù)儲備���。

參考文獻(xiàn):

[1]焦華賓�����,莫松 . 航空渦輪發(fā)動機(jī)現(xiàn)狀及未來發(fā)展綜述[J] .航空制造技術(shù)���, 2015 (12 ): 62-

65.

[2]傅恒志.未來航空發(fā)動機(jī)材料面臨的挑戰(zhàn)與發(fā)展趨向[J] .航空材料學(xué)報(bào), 1998 , 18 (4 ):

52-61.

[3]劉大響.一代新材料���,一代新型發(fā)動機(jī):航空發(fā)動機(jī)的發(fā)展趨勢及其對材料的需求[J] .材料工程

����, 2017 ����, 45(10 ): 1-5.

[4]袁睿豪,廖瑋杰���,唐斌��,等.數(shù)據(jù)驅(qū)動的航空發(fā)動機(jī)材料設(shè)計(jì)研究進(jìn)展[J] .航空制造技術(shù),

2021 �, 64 (18 ): 22-30.

[5]付青峰,楊細(xì)蓮����,劉克明.航空發(fā)動機(jī)高溫材料的研究現(xiàn)狀及展望[J] .熱處理技術(shù)與裝備,

2018 �, 39 (12 ): 69-73.

[6]益小蘇,李興無��,蘇彬,等 . 航空發(fā)動機(jī)材料技術(shù)學(xué)科發(fā)展研究[C] .2014- 2015航空科學(xué)技術(shù)

學(xué)科發(fā)展報(bào)告�����, 2016.

[7]張小鋒 .PS-PVD 制備 Yb2SiO5 環(huán)境障涂層及水蒸氣腐蝕性能研究[C]第九屆國際稀土開

發(fā)與應(yīng)用研討會暨2019 中國稀土學(xué)會學(xué)術(shù)年會 .北京�����,2019.

[8] ROBINSON?�。摇�����。?�, HATTO(shè)N K?����。?SiC / SiC?�。欤澹幔洌椋睿纭?edge

turbine?���。幔椋颍鍻il?��。簦澹螅簦澹洹。酰睿洌澹颉imulated?。纾幔蟆。簦酰颍猓?

ne COndiTiOns :NASA / CR-1999-209314 [M] .Cleveland : NaTiOnA(yù)l

AerO -nauTics?。幔睿洹。樱穑幔悖濉�。粒?ministraTiOn , Glenn?�。遥澹螅?

arch?�。茫澹睿簦澹?�,1999.

[7]楊金華 ,董禹飛 �����,楊瑞 �,等 .航空發(fā)動機(jī)用陶瓷基復(fù)合材料研究進(jìn)展 [J] .航空動力 �����,

2021 (5 ): 56-59.

[8]王恒 ����,張帆 �����,傅正義 . 先進(jìn)陶瓷及陶瓷基復(fù)合材料 :從基礎(chǔ)研究到工程應(yīng)用 一 先進(jìn)陶瓷及陶

瓷基復(fù)合材料分論壇側(cè)記 [J] . 中國材料進(jìn)展 ���, 2019 , 38 (10 ): 940-941.

[9]劉巧沐���,許建鋒���,劉佳.碳化硅陶瓷基復(fù)合材料基體和涂層改性研究進(jìn)展 [J] . 硅酸鹽學(xué)報(bào),

2018 ��, 46 (12 ): 1700-1706.

[10]陳智勇���,劉建壽���,徐穎強(qiáng),等 .碳纖維增韌碳化硅陶瓷基復(fù) 合 材 料 界 面 相 的 研 究 進(jìn) 展

[J] . 陶 瓷 學(xué) 報(bào) ���,2019 �����, 40 (6 ): 701-709.

[11]左平��,何愛杰���,李萬福���,等 . 連續(xù)纖維增韌陶瓷基復(fù)合材料的發(fā)展及在航空發(fā)動機(jī)上的應(yīng)用[J

] . 燃?xì)鉁u輪試驗(yàn)與研究,2019 �����, 32 (5 ): 47-52.

[12]劉巧沐��,黃順洲�,何愛杰 .碳化硅陶瓷基復(fù)合材料在航空發(fā)動機(jī)上的應(yīng)用需求及挑戰(zhàn) [J] .材料

工程 ,2019 ��, 47 (2 ): 1-10.

[13]劉鑫��,喬逸飛����,董少靜,等 .SiC / SiC 陶瓷基復(fù)合材料渦輪導(dǎo)葉熱疲勞試驗(yàn)研究與損傷分析

[J] . 燃?xì)鉁u輪試驗(yàn)與研究����,2020 , 33 (4 ): 26-30.

[14]陳志英��,汪宇峰���,劉勇�,等 . 基于封嚴(yán)間隙的渦輪盤篦齒綜合優(yōu)化設(shè)計(jì)[J] .航空發(fā)動機(jī)�����,

2019 ����, 45 (5 ): 19-25.

[15]江舟,倪建洋�,張小鋒,等.陶瓷基復(fù)合材料及其環(huán)境障涂層 發(fā) 展 現(xiàn) 狀 研 究[J] .航 空 制

造 技 術(shù)�,2020 , 63(14 ): 48-64.

[16]陳明偉����,謝巍杰����,邱海鵬.連續(xù)碳化硅纖維增強(qiáng)碳化硅陶瓷基復(fù)合材料研究進(jìn)展[J] . 現(xiàn)代技術(shù)

陶瓷�, 2016 ,37 (6 ): 393-402.

[17]鄒豪���,王宇�����,劉剛�����,等.碳化硅纖維增韌碳化硅陶瓷基復(fù)合材料的發(fā)展現(xiàn)狀及其在航空發(fā)動機(jī)上

的應(yīng)用[J] . 航空制造技術(shù)���, 2017 , 60 (15 ): 76-84 �, 91.

[18]黃璇璇,郭雙全�����,姚改成,等.航空發(fā)動機(jī) SiC /SiC復(fù)合材料環(huán)境障礙涂層研究進(jìn)展[J] .

航空維修與工程����,2017 (2 ): 28-31.

[19]李賀軍�����,羅瑞盈��,楊崢 . 碳/碳復(fù)合材料在航空領(lǐng)域的應(yīng)用研究現(xiàn)狀[J] . 材料工程���, 1997

(8 ): 8-10.

[20] Sheehan?���。省����。?, Buesking K?��。?����, Sullivan?����。隆。?Ca

rbOn -carbOn COmpOSites [J] .AnnuAl?���。遥澹觯椋澹鳌fMateriAlsSc

ience , 1994 �����, 24 (1 ): 19-44.

[21]付前剛��,李賀軍�����,史小紅����,等.沉積位置對化學(xué)氣相沉積 SiC 涂層微觀組織的影響[J] .西安

交通大學(xué)學(xué)報(bào), 2005 ��, 39 (1 ): 49-52.

[22]吳建鵬���,朱振峰����,曹玉泉 . 金屬間化合物的研究現(xiàn)狀與發(fā)展[J] .熱加工工藝, 2004 (5 ):

41-43.

[23] China?����。粒澹騉nauTicAl?����。停幔簦澹颍锳ls?�。龋幔睿洌釵Ok?。牛洌椋鬙riAlBO

ard (中國航空材料手冊編委會) .China?���。粒澹騉nauTi-cAl MateriAls?���。龋幔?

dbOOk (中國 航 空 材 料 手 冊)[M] .Beijing : AviaTiOn Industry

Press ���, 2006.

[24] Alan?���。牵椋欤悖瑁颍椋螅?, Tresa?��。汀����。蠴llOck.Cast?����。牵幔恚恚帷i

tani -um AluminidesFOr?�。蘋w?�。校颍澹螅螅酰颍濉��。裕酰颍猓椋睿濉��。拢欤幔洌?

: ADeSign?��。茫幔螅濉����。樱簦酰洌?FOr ntermetAllics [C] .2001.War -

rardAle : TMS ����, 2001 : 1-11.

[25]李鐵藩.材料的高溫氧化與防護(hù)[J]材料保護(hù), 1990 ��,23 (1-2 ): 19-22.

[26]文生瓊�����,何愛杰��,王皓.熱障涂層在航空發(fā)動機(jī)渦輪葉片上的應(yīng)用[J] .燃?xì)鉁u輪試驗(yàn)與研究��,

2009 (22 ): 59-62.

[27]牟仁德��,陸峰����,何利民����,等.熱障涂層技術(shù)在航空發(fā)動機(jī)上的應(yīng)用與發(fā)展[J] . 熱噴涂技術(shù)��,

2009 (1 ): 53-8.

[28]周宏明�,易丹青�����,余志明����,等.熱障涂層的研究現(xiàn)狀與發(fā)展方向[J] . 材料導(dǎo)報(bào), 2006 ����, 20

(3 ): 4-8.

[29]付超,孔維凱�,廖文俊,等 . 應(yīng)用于燃?xì)廨啓C(jī)的熱障涂層技術(shù)的研究現(xiàn)狀[J] . 裝備機(jī)械���,

2014 (3 ): 16-22.

[30] Vaen?���。?��, JarligO?�。汀 , Steinke?。?, et Al.Overvi

ewOn?���。幔洌觯幔睿悖澹洹。簦瑁澹颍鞟l?����。猓幔颍颍椋澹颉OaTings [J] .Surface?����。?

COaTings?����。裕澹悖瑁頞lOgy ����, 2010 ��, 205 (4 ): 938-42.

[31] LOnga?。?���, TakemOtO M.IR-laser?��。簦颍澹幔簦恚澹睿簟f?��。簦瑁?

rmAlsprayed MCrAlY COaTings?���。幔睿洹。簦瑁澹椋颉���。瑁椋纾琛��。簦澹恚穑澹颍幔?

ureCOrrOSiOn?���。猓澹瑁幔觯镺r [J] .MateriAls?��。幔睿洹�。停幔睿酰妫幔悖簦酰颍椋睿?

PrOcesses �, 1995 ����, 10 (2 ): 217-227.

[32] Liang Y?��。?���, ZhOu Z?�。?���, Cheng J?���。?���, et Al.Laser

?�。颍澹恚澹霻ingOf NiCOCrAlY?���。悖欤幔洹OaTing On?�。螅酰穑澹駻lIOy [J] .S

urface?���。幔睿銫OaTings?��。裕澹悖瑁頞lOgy ����, 1996 �����, 79 (1-3 ): 131-134.

[33] DragOs?。?, Gabriela?��。?���, WAltraut B �����, et Al.ImprO

ve -ment Of the OxidaTiOn?����。猓澹瑁幔觯镺ur Of?���。澹欤澹悖簦騉n bea

mremelted?����。停茫駻lY COaTings [J] .SOlid?����。樱簦幔簦濉���。樱悖椋澹睿悖澹?�����,

2005 ��, 7 (4 ): 459-464.

[34] Utu?���。?����, Brandi W ���, Marginean?。?�, et Al.MOphOlOgy

and phase?�。鞳dificaTiOn Of?����。龋諳F?�。螅穑颍幔澹洹���。停茫駻lY -COaTin

gs?����。颍澹恚澹欤簦澹洹�。猓?electrOn beam?����。椋颍颍幔洌椋酺iOn [J] .Vacu

um ��, 2005 �����, 77 (4 ): 451-455.

[35]潘剛.熔燒型料漿法制備 Al-Si涂層的應(yīng)用研究[J] .熱加工工藝����,2006 , 10 (1 ): 28-30.

[36] H?�。龋?MicrOstmcture?��。幔睿洹���。鐿t COrrSiOn?����。猓澹瑁觯镺r Of

CO -Si?��。鞳difed Aluminide COaTings On?。睿椋悖耄澹臁。猓幔螅澹洹��。螅酰?

erAl -lOys [J] .COrrOSiOn?��。螅悖椋澹睿悖?��, 2015 ��, 100 : 466-473.

[37] COsta?��。住。模?�����, GleesOn?���。?����, et Al.COdepOSited?����。悖瑁騉mi

-um-Aluminide COaTings?�。桑?KineTics?����。幔睿洹�����。鞳rphOlOgy OfCO

aTing?����。纾騉wth [J] .JOumAl Of?��。簦瑁濉���。牛欤澹悖簦騉chemicAlSOciet

y.1994 (10 ): 2690-2698.

[38]翁小龍�,張捷�,劉孝會.熱紅外低輻射率涂料的研制[J] .表面技術(shù), 2001 ���, 30 (4 ): 36-

38.

[39]李新華�����,陳雷,孟曉雄�,等.國外涂料型紅外隱身材料研究現(xiàn)狀和發(fā)展方向分析[J] .紅外技術(shù),

1994 �����, 16(1 ): 5-11.

[40] FULGHUM?�。摹��。?��, WAlL?����。?New steAlth COaTingsbOOst

B-2perfOrmance [J] .AviaTiOn?。祝澹澹搿。幔睿洹���。樱穑幔悖澹裕澹悖瑁頞lOgy

���, 2000 , 153 (21 ): 53-54.

[41]劉毅���,魏世丞����,童輝�,等.熱噴涂制備吸波涂層的研究進(jìn)展[J] .材料工程, 2014 (9 ): 106

-112.

[42]李斌玲�,謝國治,宋曉龍����,等.多層雷達(dá)波段吸波涂層的研究現(xiàn)狀及展望[J] .河海大學(xué), 2011

�, 39 (4 ): 464-469.

[43] VAlenTin?��。巍。蚈iseyev.Titanium AllOys : RusSian?��。粒椋?

-craft?�。幔睿洹���。粒澹騉space ApplicaTiOns [M]����, New?�。貽rk :Tay

lOr?����。?Francis?����。牵騉up �����, 2006.

[44]黃旭,李臻熙��,高帆����,等.航空發(fā)動機(jī)用新型高溫鈦合金研究進(jìn)展[J] . 航空制造技術(shù), 2014

�����, 7 : 70-75.

[45] PATERRH �, CURTO(shè)PA.Advanced materiAls?。鍻rspace

applicaTiOns [J] .Acta AstrOnauTiOn ����, 2007 , 61(11 / 12 ): 1121-

1129.

[46]焦?jié)奢x�,于慧臣,吳學(xué)仁�,許瑞達(dá),武亮亮 . 激光選區(qū)熔化 TC4鈦合金的室溫及高溫拉伸各向異

性與斷裂機(jī)制研究?[J] . 材料導(dǎo)報(bào) .2023 (S2 ) .

[47]趙云峰���,孫宏杰���,李仲平 . 航天先進(jìn)樹脂基復(fù)合材料制造技術(shù)及其應(yīng)用[J] . 宇航材料工藝

, 2016 �, 46 (4 ): 1-7.

[48]梁春華,李曉欣.先進(jìn)材料在戰(zhàn)斗機(jī)發(fā)動機(jī)上的應(yīng)用與研究趨勢[J] . 航空材料學(xué)報(bào)�, 2012 ,

32 (6 ): 32-36.

[49]陳巍 . 先進(jìn)航空發(fā)動機(jī)樹脂基復(fù)合材料技術(shù)現(xiàn)狀與發(fā)展趨勢[J] . 航空制造技術(shù)��, 2016 (5 )

: 68-72.

[50]沈爾明�����,王志宏���,滕佰秋,等.先進(jìn)樹脂基復(fù)合材料在大涵道比發(fā)動機(jī)上的應(yīng)用[J] .航空制造

技術(shù)��, 2011 (17 ): 56-61.

[51]陳亞莉 . 復(fù)合材料在民用航空發(fā)動機(jī)上的應(yīng)用[J] . 國際航空����,2012 (10 ): 54-55.

[52]李軍,劉燕峰,倪洪江���,等 . 航空發(fā)動機(jī)用樹脂基復(fù)合材料應(yīng)用進(jìn)展與發(fā)展趨勢[J] .材料工

程����, 2022 (6 ): 49-60.

[53]陳祥寶 . 先進(jìn)復(fù)合材料技術(shù)導(dǎo)論[M] . 北京:航空工業(yè)出版社���,2017.

[54]馬金瑞���,黃峰,趙龍�,等.樹脂傳遞模塑技術(shù)研究進(jìn)展及在航空領(lǐng)域的應(yīng)用[J] .航空制造技術(shù)

, 2015 (14 ): 56-59.

[55]唐見茂.航空航天復(fù)合材料非熱壓罐成型研究進(jìn)展[J] .航天器環(huán)境工程���, 2014 ���, 31 (6 ):

577-583.

[56]邢麗英,李亞鋒�,陳祥寶.先進(jìn)復(fù)合材料在航空裝備發(fā)展中的地位與作用[J] .復(fù)合材料學(xué)報(bào),

2022 ���, 39 (9 ): 4179-4186.

[57]包建文���,鐘翔嶼�����,張代軍���,等.國產(chǎn)高強(qiáng)中模碳纖維及其增強(qiáng)高韌性樹脂基復(fù)合材料研究進(jìn)展[

J] .材料工程, 2020 �����,48 (8 ): 33-48.

[58]包建文��,蔣詩才����,張代軍.航空碳纖維樹脂基復(fù)合材料的發(fā)展現(xiàn)狀和趨勢[J] .科技導(dǎo)報(bào), 2018

����, 36 (19 ): 52-63.

[59]邢麗英,蔣詩才�,周正剛.先進(jìn)樹脂基復(fù)合材料制造技術(shù)進(jìn)展[J] .復(fù)合材料學(xué)報(bào)���, 2013 �, 30

(2 ): 7-15.

[60]邢麗英,馮志海����,包建文,等.碳纖維及樹脂基復(fù)合材料產(chǎn)業(yè)發(fā)展面臨的機(jī)遇與挑戰(zhàn)[J] .復(fù)合

材料學(xué)報(bào)���,2020 ����, 37 (11 ): 2700-2706.

無相關(guān)信息