引言

多孔鈦結(jié)合了鈦與多孔金屬的優(yōu)良特性�,既保持了鈦的優(yōu)良物理化學(xué)特性����,如比剛度高�����、耐磨性好��、優(yōu)異的耐腐蝕性能和生物相容性�����,又因材料中存在大量孔隙產(chǎn)生了如超低密度��、大的比表面積��、優(yōu)良的吸附性能和流體滲透性等特性�。因此���,多孔鈦廣泛應(yīng)用在催化劑載體�����、電極材料和生物醫(yī)用[1-2]等領(lǐng)域�。目前,研究者們對多孔鈦制備方法進行了大量研究����,如造孔劑法、冷凍鑄造[3]�����、聚合物海綿模板浸漬燒結(jié)和快速成型[4]等�。其中,造孔劑法燒結(jié)能制備出較高孔隙率的多孔金屬��,并且其孔形狀����、孔徑分布及孔隙率可通過控制造孔劑材料的形狀、尺寸和含量進行控制�。造孔劑法制備的具有雙峰孔結(jié)構(gòu)多孔鈦因具有骨組織生長誘導(dǎo)性[5],受到研究者廣泛關(guān)注���。常見造孔劑有碳酸氫銨[6]���、糖球[7]�、氯化鈉(NaCl)和尿素[8-9]等����。

傳統(tǒng)造孔劑法需高溫和長時間保溫燒結(jié)實現(xiàn)鈦粉結(jié)合,熱量輸入成本高��,還會導(dǎo)致晶粒粗化����。如楊亮等[10]以NaCl為造孔劑,在1000~1200℃燒結(jié)2h制備多孔鈦�����,發(fā)現(xiàn)隨燒結(jié)溫度升高����,孔隙率變化不明顯,而晶粒變大造成壓縮強度先增加后降低����。放電等離子燒結(jié)(sparkplasmasintering��,SPS)技術(shù)是一種基于顆粒間隙瞬間產(chǎn)生火花放電的壓力輔助燒結(jié)方法,顆粒表面被火花放電激活�,形成頸狀結(jié)構(gòu),并對材料表面有凈化作用�����。Makena等[11]以NaCl為造孔劑�����,用SPS技術(shù)在500~650℃下保溫10min��,除去NaCl后再真空燒結(jié)(1200℃保溫60min)�����。真空燒結(jié)后鈦粉間微孔減少���,會導(dǎo)致開孔率和孔隙率下降����。

高開孔率是多孔鈦作為優(yōu)良替代骨材料條件之一�。低溫燒結(jié)可以避免鈦粉在燒結(jié)中過度熔合�,有利于制備出高開孔率多孔鈦�,但鮮有文獻報道。因此�����,本研究采用SPS技術(shù)�,以NaCl為造孔劑在600℃及以下制備具有高開孔率多孔鈦,并對其相關(guān)性能進行測試分析���。

1����、材料與方法

1.1儀器

AL104型電子天平(梅特勒—托利多集團)�����,LABOX?350型放電等離子燒結(jié)爐(思立株式會社)����,SB?5200DTDN型超聲波清洗器(寧波新芝生物科技股份有限公司),MP?1B型金相拋磨機(安徽旭泰儀器科技有限公司)��,DX?2700B型X射線衍射儀(XRD)(丹東浩元儀器有限公司),EM?6900型掃描電子顯微鏡(SEM)(北京中科科儀股份有限公司)�,KLG?9025A型精密電熱鼓風干燥箱(上海齊欣科學(xué)儀器有限公司)。

1.2材料

鈦粉(粒度<50μm��,純度>99.5%)���,購自長沙天久金屬材料有限公司;NaCl(粒度300目�,純度99.9%),購自上海水田材料科技有限公司�。

1.3樣品的制備

將不同含量NaCl(20%~80%)與鈦粉混合,混合后的粉體置于石墨模具(Φ15mm×30mm)后�,將模具放入放電等離子燒結(jié)爐中,燒結(jié)壓力30MPa�,升溫速率100℃/min,升溫到設(shè)定溫度(200~700℃)后保溫10min�����,再隨爐溫冷卻后得到樣品�����。將樣品表面碳紙打磨后放入70℃水中1h除去NaCl���,再將樣品放入100℃烘箱中保溫2h烘干����,稱其質(zhì)量,并多次重復(fù)該過程�����。

1.4樣品的表征與測試

采用SEM觀察多孔鈦的孔形貌結(jié)構(gòu)��,采用XRD分析材料物相�����,并用SEM上配備的能譜儀(EDS)測試樣品表面成分����。多孔鈦孔隙率(P)的計算公式為,式中�,m和v分別為多孔鈦的質(zhì)量和體積,ρ為鈦的理論密度(4.51g/cm3)���。采用力學(xué)性能測試儀以1mm/min應(yīng)變速率進行壓縮力學(xué)性能測試����,通過計算壓縮應(yīng)力—應(yīng)變曲線的斜率得到彈性模量[12]。

2���、結(jié)果與分析

2.1多孔鈦材料物相分析

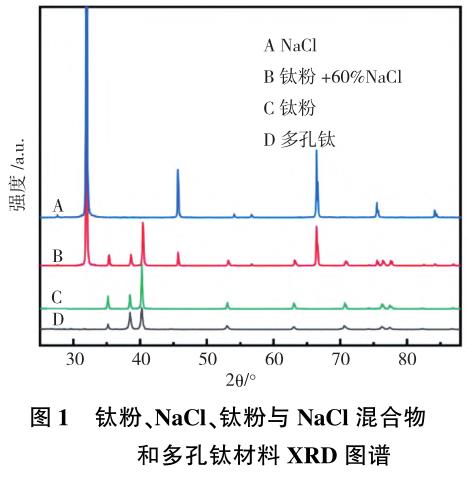

圖1為鈦粉����、NaCl��、鈦粉與NaCl混合物和600℃燒結(jié)溶解NaCl后制備的多孔鈦材料XRD圖譜����。如圖所示���,燒結(jié)前的鈦粉與NaCl混合物XRD衍射峰包含有鈦粉的XRD衍射峰和NaCl的XRD衍射峰�����;600℃燒結(jié)溶解NaCl后制備的多孔鈦材料的XRD衍射峰與鈦粉的XRD衍射峰完全吻合�,除了鈦衍射峰以外沒有發(fā)現(xiàn)其他任何物相的存在��;鈦粉相成分單一���,峰形良好��,未出現(xiàn)其他異常峰�。燒結(jié)后多孔鈦材料樣品的XRD衍射峰的強度比鈦粉XRD衍射峰的強度要低一些,燒結(jié)后物相本質(zhì)上并未發(fā)生變化����,燒結(jié)后多孔鈦支架物相存在的衍射峰強度差異是由于表面平整度不同而造成的,這是因為多孔鈦材料樣品表面存在很多的孔隙相對鈦粉更加粗糙��,讓一部分X射線衍射偏離感應(yīng)器[13]��。

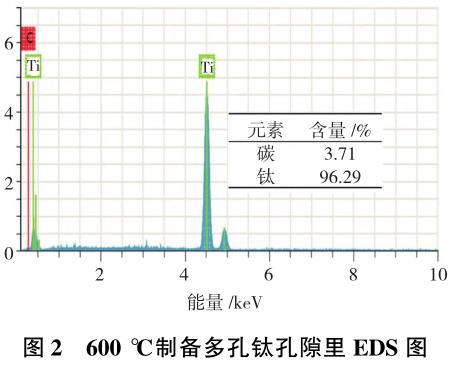

圖2為多孔鈦孔隙里EDS圖�,由圖可知,材料主要成分是鈦元素��,碳元素含量極少���,在實驗過程中可能是燒結(jié)過程中石墨模具與樣品間加入的碳紙帶入的污染或者測試過程中底部的導(dǎo)電膠使得結(jié)果偏高�����。同時沒有發(fā)現(xiàn)造孔劑NaCl組成成分���,表明樣品中造孔劑NaCl被完全溶解,多孔鈦材料清潔度良好����。

2.2燒結(jié)溫度對多孔鈦材料的影響

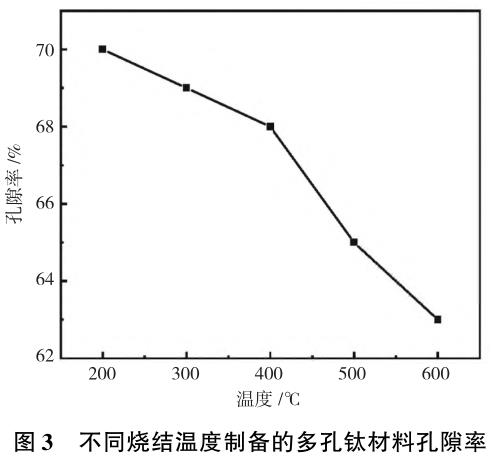

圖3為不同燒結(jié)溫度制備的多孔鈦材料孔隙率�。如圖所示�,多孔鈦材料孔隙率隨燒結(jié)溫度升高而下降,燒結(jié)溫度越高�����,多孔鈦材料孔隙率越小�����。當燒結(jié)溫度從200℃上升到600℃時�,多孔鈦材料孔隙率從68.8%減小到62.8%。

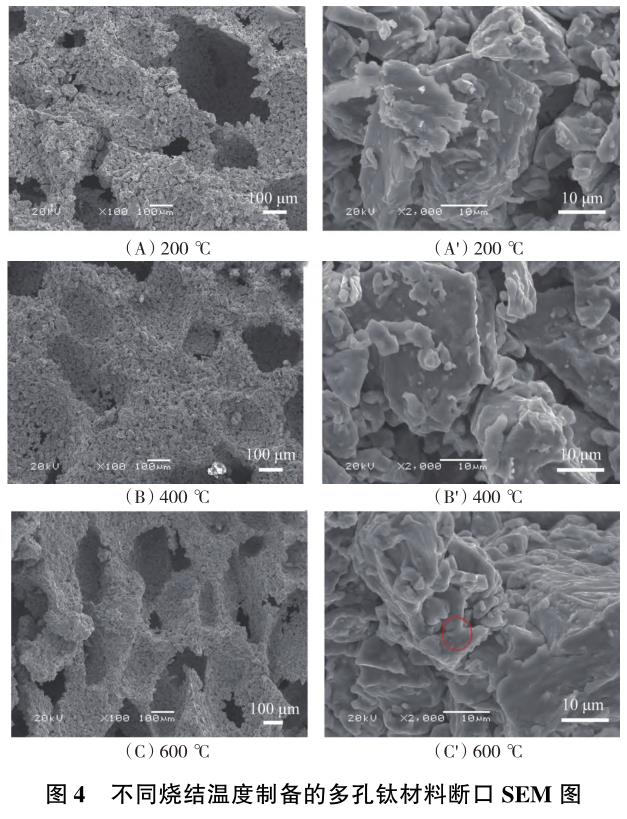

圖4為不同燒結(jié)溫度(200��、400和600℃)制備的多孔鈦材料斷口SEM圖�����。由圖可知�,隨著燒結(jié)溫度升高��,多孔鈦材料中鈦粉顆粒的邊緣由尖銳逐漸變圓滑�����,鈦粉顆粒表面由粗糙變光滑,附著在其上的粉狀顆粒逐漸消失�����。宏觀大孔的尖角部位逐漸變得圓滑����,孔壁由疏松多孔向致密化轉(zhuǎn)變,宏觀孔隙上的微觀小孔逐漸變小變少��,并且鈦粉顆粒間有明顯的燒結(jié)頸形成����。當燒結(jié)溫度為200℃時,多孔鈦材料的宏觀大孔隙邊緣較尖銳���、不圓滑�,孔壁上鈦粉與鈦粉間孔隙明顯����,并以微裂紋形式存在(見圖4(A)),鈦粉顆粒的邊緣尖銳且表面存在微小的鈦粉(見圖4(A′))�����;當燒結(jié)溫度為400℃時,多孔鈦材料孔壁上鈦粉與鈦粉間孔隙變?���。ㄒ妶D4(B)),孔隙邊緣和鈦粉顆粒開始鈍化圓滑(見圖4B′))�����;當燒結(jié)溫度為600℃時�����,多孔鈦材料的微觀小孔相對變小變少(見圖4(C))�,鈦粉顆粒和宏觀大孔隙邊緣變得光滑圓潤,并且鈦粉顆粒間有燒結(jié)頸形成(見圖4(C′))�。這是因為原料鈦粉顆粒的形狀是不規(guī)則的,表面有棱角存在���,由于棱角處的表面能量較高,高溫下鈦粉顆粒表面的棱角逐漸熔化��,孔隙邊緣由尖銳變圓滑��。同時看到多孔鈦材料中孔隙可分為2類,一類是通過添加造孔劑NaCl����,然后造孔劑NaCl被去除留下的較大的孔隙,稱為大孔����;另一類則是在大孔的孔壁上還分布著很多微米級小孔,這是由于鈦粉間存在間隙�����。

保持完整的形狀�����;當燒結(jié)溫度上升到400℃時��,材料表面能明顯看到金屬光澤且形狀完整��;當燒結(jié)溫度為500℃時��,材料表面金屬光澤更明顯����,表面還能看到打磨過后的劃痕��。這是因為低溫時鈦粉間結(jié)合力較弱或沒有����,打磨時表面鈦粉易以鈦粉顆粒形式脫落��,這樣會將因除去造孔劑形成的孔隙以原本形貌保存下來��,就能觀察到多孔鈦材料真正孔隙形貌及大?。粶囟容^高時鈦粉間結(jié)合力更強��,打磨時表面鈦粉顆粒會發(fā)生塑性變形就會遮擋一部分原本的孔隙��,改變孔隙形貌�����,孔隙變小變少��,同時材料表面更加平整���,從而表現(xiàn)出更好光澤性。

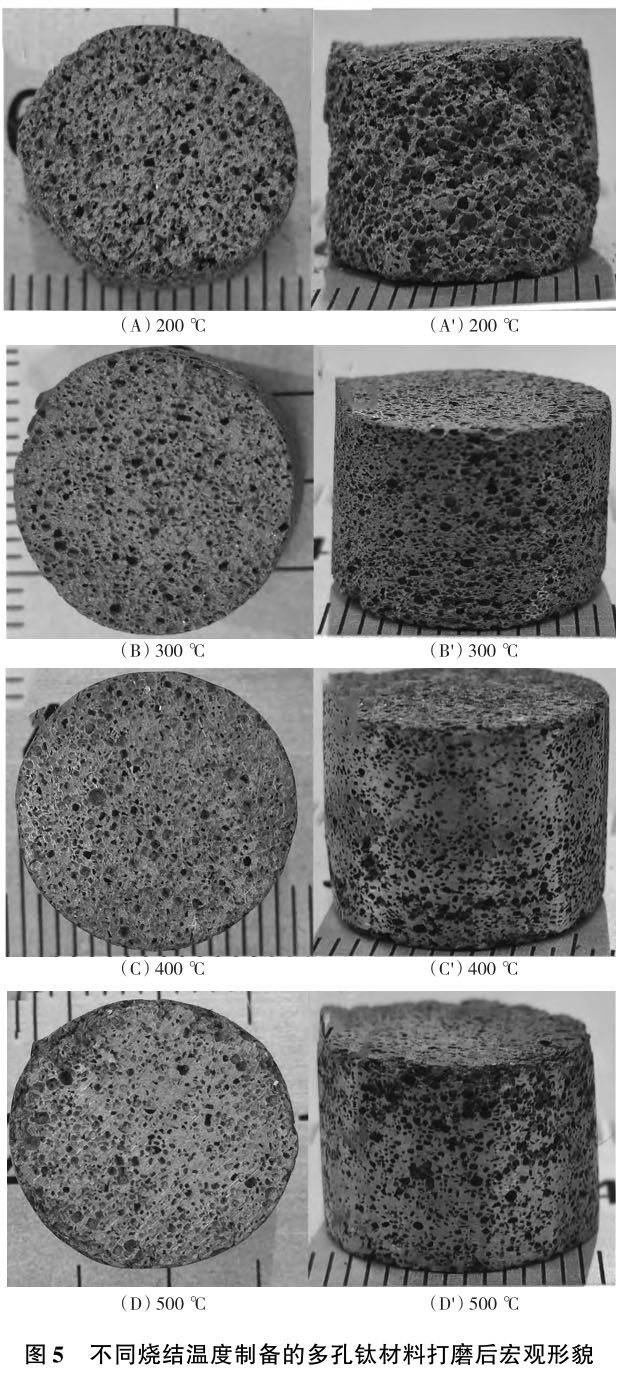

圖6為不同燒結(jié)溫度制備的多孔鈦材料打磨后SEM圖��。對比圖6(A)、圖6(B)��、圖6(C)和圖6(D)可知����,當燒結(jié)溫度較低時(200、300和400℃)���,多孔鈦材料打磨后SEM中孔隙輪廓明晰��、孔隙以圓形或方形為主且孔隙數(shù)量相對較多�,而溫度為500℃制備的多孔鈦材料打磨后SEM中孔隙相對較少���,孔隙圖5為不同燒結(jié)溫度制備的多孔鈦材料使用砂紙打磨后的宏觀圖����。如圖所示���,隨著燒結(jié)溫度上升����,材料表面打磨過后金屬光澤更好、外形更圓滑���。當燒結(jié)溫度為200℃時�,材料表面看不到金屬光澤性����,樣品完整度相對較差,但孔隙更加清晰明顯���;當燒結(jié)溫度為300℃時�����,材料表面能看到微弱金屬光澤�,樣品保持完整的形狀����;當燒結(jié)溫度上升到400℃時,材料表面能明顯看到金屬光澤且形狀完整����;當燒結(jié)溫度為500℃時,材料表面金屬光澤更明顯���,表面還能看到打磨過后的劃痕����。這是因為低溫時鈦粉間結(jié)合力較弱或沒有�����,打磨時表面鈦粉易以鈦粉顆粒形式脫落�,這樣會將因除去造孔劑形成的孔隙以原本形貌保存下來,就能觀察到多孔鈦材料真正孔隙形貌及大?。粶囟容^高時鈦粉間結(jié)合力更強��,打磨時表面鈦粉顆粒會發(fā)生塑性變形就會遮擋一部分原本的孔隙�����,改變孔隙形貌�,孔隙變小變少,同時材料表面更加平整����,從而表現(xiàn)出更好光澤性。

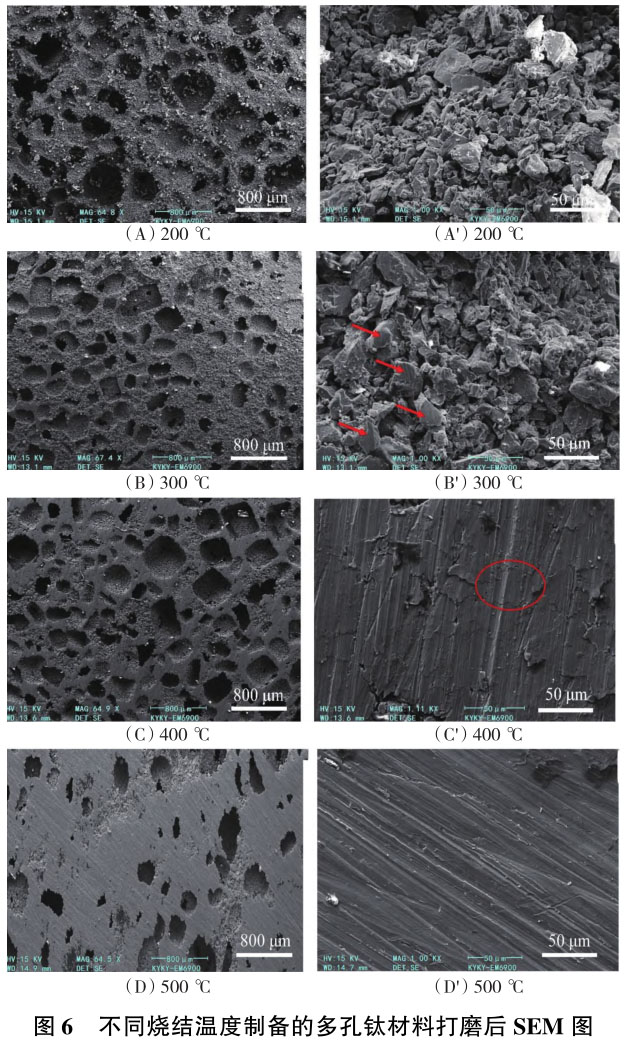

圖6為不同燒結(jié)溫度制備的多孔鈦材料打磨后SEM圖��。對比圖6(A)、圖6(B)���、圖6(C)和圖6(D)可知�,當燒結(jié)溫度較低時(200����、300和400℃),多孔鈦材料打磨后SEM中孔隙輪廓明晰�、孔隙以圓形或方形為主且孔隙數(shù)量相對較多,而溫度為500℃制備的多孔鈦材料打磨后SEM中孔隙相對較少�����,孔隙形狀也發(fā)生了改變����,出現(xiàn)很多長條狀孔隙。當溫度為200℃時��,多孔鈦材料孔棱處鈦粉是以粉末狀的形態(tài)存在�����,保持鈦粉原始形狀(見圖6(A′))�;當燒結(jié)溫度為300℃時��,多孔鈦材料孔棱處的鈦粉大部分仍然以粉末狀原始形狀存在���,但出現(xiàn)一部分鈦粉被打磨后留下來的平面(見圖6(B′));當燒結(jié)溫度上升到400℃時���,多孔鈦材料孔棱被打磨后已經(jīng)看不到鈦粉顆粒,只能觀察到打磨后平面��,但仍能觀察到一些鈦粉間孔隙和鈦粉顆粒輪廓(見圖6(C′))�;當燒結(jié)溫度為500℃時,多孔鈦材料孔棱被打磨后平面只有單一方向劃痕�,孔隙和鈦粉顆粒輪廓消失(見圖6(D′))。表明隨著溫度上升多孔鈦材料中鈦粉結(jié)合更加良好���。隨著燒結(jié)溫度的逐漸升高��,由造孔劑NaCl除去形成的大孔隙尺寸變化不大�����,燒結(jié)中樣品產(chǎn)生的收縮是因為鈦粉間小孔隙尺寸逐漸減小并消失�����。

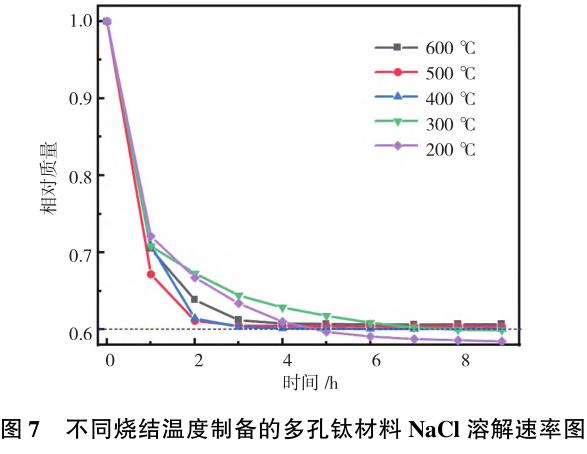

圖7為不同燒結(jié)溫度制備的多孔鈦樣品造孔劑NaCl溶解速率圖�。NaCl溶解速率曲線是由每次溶解干燥后樣品質(zhì)量與開始溶解前樣品質(zhì)量的比值為縱軸,以溶解時間為橫軸繪制而成�。由圖可知,達到一定溶解次數(shù)后溶解曲線會達到穩(wěn)定���,并且NaCl溶解出來的質(zhì)量和最開始樣品中加入的NaCl的質(zhì)量基本吻合����,說明樣品中絕大多數(shù)NaCl被溶解出����,另外由圖2多孔鈦孔隙里EDS圖可知,多孔鈦材料中沒有發(fā)現(xiàn)NaCl�����。既然樣品中NaCl被完全溶解��,說明不同溫度制備多孔鈦材料開孔率接近100%��,因此多孔鈦材料具有良好的連通性�,作為替代骨材料時連通的開孔結(jié)構(gòu)孔隙可以讓體液和營養(yǎng)液在其中傳輸,新骨組織向多孔鈦材料孔隙內(nèi)生長��,這樣骨和替代骨材料的界面面積將大大增加,加上骨和多孔鈦材料表面之間的機械嵌鎖作用��,可以顯著增加多孔鈦材料與骨界面的結(jié)合強度���,使多孔鈦材料作為植入替代材料時���,可以與骨組織更加牢固地結(jié)合在一起。

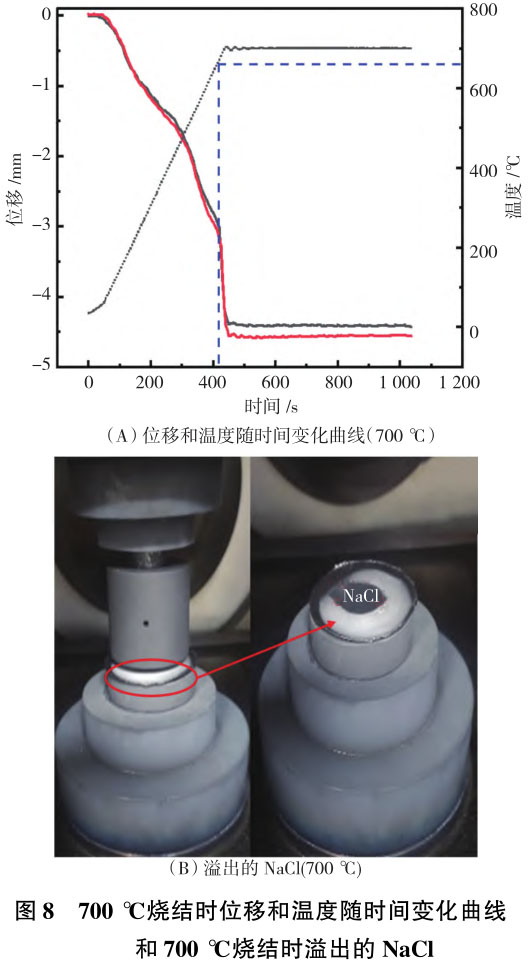

圖8(A)為2個樣品設(shè)置的燒結(jié)溫度為700℃時位移和溫度隨時間變化的曲線���。由圖可知,當燒結(jié)溫度上升到660℃左右時��,壓頭位移曲線會急劇下降����,這是因為當溫度上升到660℃左右時,樣品中部分NaCl會變成液體并在壓力作用下快速從樣品中溢出���,如圖8(B)所示為碳紙上白色的NaCl����。因此���,最終選擇600℃研究燒結(jié)過程中施加不同壓力和不同造孔劑含量對多孔鈦材料的影響���。

2.3造孔劑含量對多孔鈦材料影響

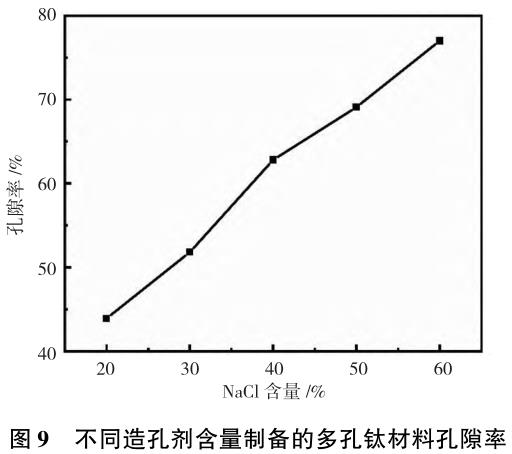

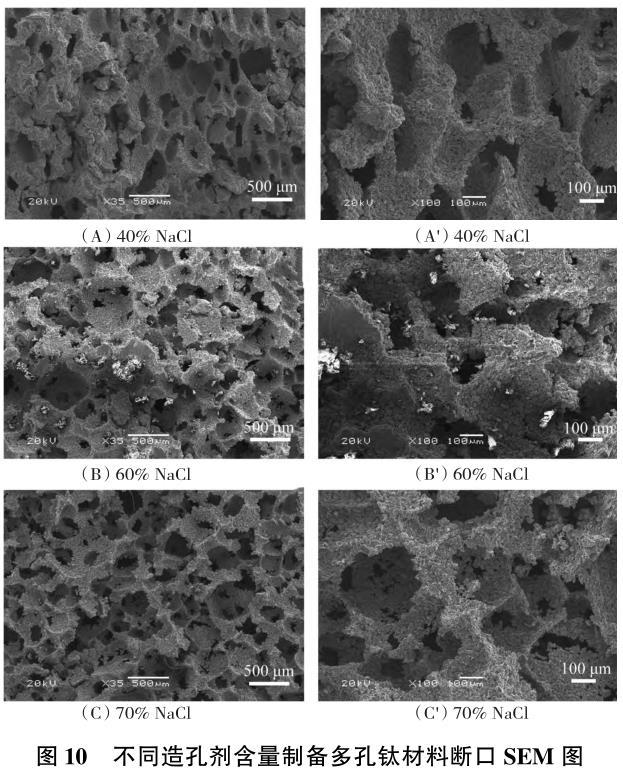

圖9為不同造孔劑含量制備的多孔鈦材料孔隙率�。隨著造孔劑NaCl的增加����,多孔鈦材料孔隙率逐漸增大。當造孔劑NaCl質(zhì)量分數(shù)從20%增加到60%時�,多孔鈦材料孔隙率從43.91%增大到77.04%。圖10為不同造孔劑含量制備多孔鈦材料斷口SEM圖��。由圖可知��,多孔鈦材料中孔隙隨著造孔劑含量增加而增多���,而孔壁厚度則隨著孔隙率增加而減小����,連通大孔逐漸增加����,封閉大孔逐漸減少。

當造孔劑質(zhì)量分數(shù)為40%時�����,多孔鈦材料中存在封閉大孔也有連通大孔,大孔呈現(xiàn)所用NaCl的形狀�;當造孔劑質(zhì)量分數(shù)達到60%時,出現(xiàn)一些大于造孔劑粒徑孔洞�����,其孔型不再是所用NaCl的形狀����;當造孔劑質(zhì)量分數(shù)為70%時,孔徑遠遠大于造孔劑的大小����,且已經(jīng)無法辨別孔洞邊界���,大孔間幾乎達到了完全連通��。同時造孔劑含量增多����,多孔鈦材料孔隙分布變得越來越均勻����。因為隨著造孔劑含量增加�����,在制備中造孔劑與造孔劑相互接觸的幾率增大�����,在混料中會出現(xiàn)團聚現(xiàn)象���,尤其是NaCl含量特別大時,團聚現(xiàn)象更加明顯�,從而在除去造孔劑后會留下一些大于單個造孔劑粒徑的孔隙。另外鈦粉與NaCl存在大的密度差���,在混料中會存在同類物料聚集�����,尤其是隨著造孔劑增加����,聚集現(xiàn)象越發(fā)嚴重,導(dǎo)致大孔連接可能性增大���,從而使得大孔從閉大孔向開大孔轉(zhuǎn)變�,孔與孔之間的連通結(jié)構(gòu)變多����,材料開孔率變高。

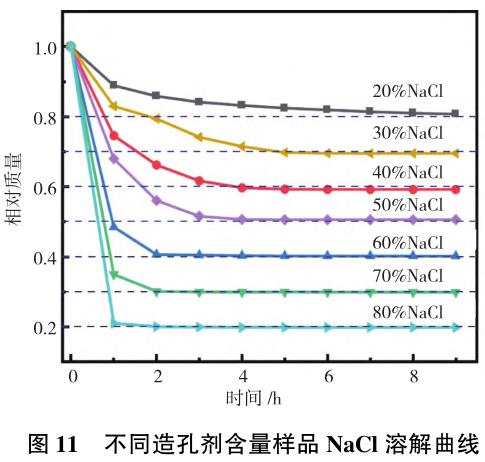

圖11為不同造孔劑含量制備多孔鈦材料造孔劑NaCl溶解曲線�。如圖所示,相對而言造孔劑NaCl含量較高時(80%)�����,制備的多孔鈦材料可以在短時間就能完全溶解NaCl�����,在1h時曲線就會達到穩(wěn)定�����;而當造孔劑含量減少到60%和70%時�����,需要2h才能完全溶解NaCl���;當造孔劑含量減少到40%和50%時��,需要4h才能完全溶解NaCl�����;當造孔劑含量只有20%時���,可以看到,到達9h時才能完全溶解NaCl���。這是由于更高的造孔劑含量制備的多孔鈦材料孔隙率更高�����,孔隙率高���,NaCl溶解就會更快。同時發(fā)現(xiàn)�,達到一定溶解次數(shù)后溶解曲線會達到穩(wěn)定,并且NaCl溶解出來的質(zhì)量和最開始樣品中加入的NaCl的質(zhì)量基本吻合���,說明樣品中NaCl已被完全溶解��,既然樣品中NaCl被完全溶解��,說明不同造孔劑含量制備的多孔鈦材料開孔率接近100%����。

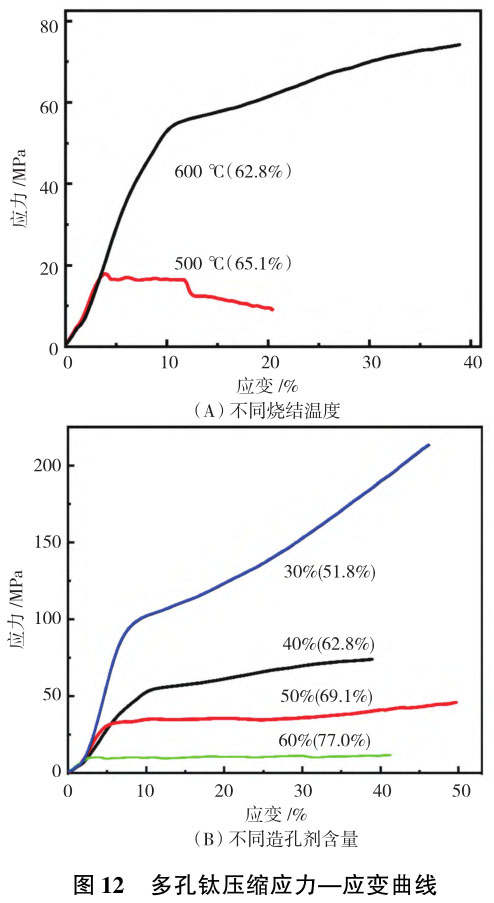

2.4多孔鈦材料壓縮力學(xué)性能

圖12為多孔鈦壓縮應(yīng)力—應(yīng)變曲線。由圖可知�����,開始為彈性階段線彈性行為主要與多孔金屬孔壁的彈性變形有關(guān)���,應(yīng)力隨著應(yīng)變變大快速增大�����;而當局部應(yīng)力達到孔壁屈服強度時����,孔壁塑性坍塌或脆性斷裂����。在應(yīng)力平臺階段主要發(fā)生的是大孔孔洞的塑性坍塌。隨著孔隙率的增加���,應(yīng)力平臺逐漸降低�,并且逐漸趨近平緩����。因為孔隙率的增加,材料開孔率變高���,封閉孔洞減少��,孔與孔間的連通結(jié)構(gòu)變多����;同時�,造孔劑數(shù)量增多,孔隙分布開始變得越來越均勻����,孔棱厚度也逐漸地趨于一致,多孔鈦越來越傾向于同時形變�����,同時屈服,從而使得應(yīng)力平臺越來越趨向于平緩[14]���。

骨組織可分為皮質(zhì)骨(在骨外圍�����,密實)和松質(zhì)骨(在骨內(nèi)部���,孔隙率高)。皮質(zhì)骨抗壓強度和彈性模量分別為130~180MPa和3~30GPa��,松質(zhì)骨分別為4~12MPa和0.02~0.5GPa���。制備的孔隙率為77.0%的多孔鈦的彈性模量和抗壓強度分別為0.41GPa和9.07MPa�,滿足松質(zhì)骨的強度和與骨模量相匹配的楊氏模量�����。因此���,制備的多孔鈦可作為潛在的骨替代材料����。

3、結(jié)論

1)采用SPS技術(shù)�����,以NaCl作為造孔劑制備出多孔鈦�����,其中孔隙率為77.0%的多孔鈦的楊氏彈性和抗壓強度分別為0.41GPa和9.07MPa�,滿足松質(zhì)骨的強度和與骨模量相匹配的楊氏模量�,理論上可作為骨替代材料。

2)造孔劑含量越高�,多孔鈦孔隙率越高,NaCl溶解越快�����;而溫度對孔隙率影響較小���,對NaCl溶解速率影響不明顯��。

3)鈦粉間存在很多微孔��,造孔劑增多���,大孔連通性增加���,溶解曲線達到穩(wěn)定后發(fā)現(xiàn)NaCl溶出量和樣品中加入量基本吻合,EDS圖也沒發(fā)現(xiàn)NaCl�����,樣品中NaCl被完全溶解�����,表明多孔鈦具有高開孔率���。

4)隨著孔隙率的增加��,應(yīng)力平臺逐漸降低���,并且逐漸趨近平緩。

參考文獻:

[1]KulikouskayaV���,KraskouskiA�,HileuskayaK����,etal.Fabrica?tionandcharacterizationofpectinbasedthreedimensionalpor?ousscaffoldssuitablefortreatmentofperitonealadhesions[J].JBiomedMaterResA�,2019�����,107(8):1814-1823.

[2]ManmeetK�����,SinghK.Reviewontitaniumandtitaniumbasedalloysasbiomaterialsfororthopaedicapplications[J].MaterSciEngC���,2019,102:844-862.

[3]MaoM���,TangY���,ZhaoK,etal.Fabricationofporoustitanium scaffoldswithcentrosym?metricporechannelsandimprovedradialfractureloading[J].JMaterSci���,2019����,54(4):3527-3535.

[4]ChenSY,HuangJC���,PanCT��,etal.Microstructureandme?chanicalpropertiesofopen?cellporousTi?6Al?4Vfabricatedbyselectivelasermelting[J].JAlloysComp�����,2017�,713:248-254.

[5]湯慧萍��,王建.多孔鈦的研究進展[J].中國材料進展�����,2014����,33(9/10):576-585.

[6]Cabezas?VillaJL,OlmosL���,BouvardD�����,etal.ProcessingandpropertiesofhighlyporousTi6Al4Vmimickinghumanbones[J].JMaterRes�,2018,33(6):650-661.

[7]ChenY�����,FrithJE���,Dehghan?ManshadiA���,etal.BiocoMPati?bleporoustitaniumscaffoldsproducedusinganovelspaceholdertechnique[J].JBiomedMaterResBApplBiomater�,2018,106(8):2796-2806.

[8]QiuG���,WangJ���,CuiH,etal.Mechanicalbehaviorsandpo?rosityofporousTipreparedwithlarge?sizeacicularureaasspacer[J].SNApplSci��,2019���,1(1):1-9.

[9]王耀奇�,王曉華,王哲磊��,等.泡沫鈦制備及力學(xué)性能評價研究[J].稀有金屬材料與工程��,2020����,49(3):1051-1057.

[10]楊亮,陳寧��,宋西平��,等.多孔鈦的制備及力學(xué)性能研究[J].熱加工工藝�����,2020��,49(18):60-64.

[11]MakenaIM��,ShongweMB����,MachakaR��,etal.Effectofsparkplasmasinteringtemperatureontheporecharacteris?tics����,porosityandcompressionstrengthofporoustitaniumfoams[J].SNApplSci����,2020,2(6):1709-1800.

[12]麥萍��,崔旭梅�����,趙朝勇�,等.燒結(jié)工藝對多孔Ti?5Cu合金微觀結(jié)構(gòu)和力學(xué)性能的影響[J].鋼鐵釩鈦,2019�,40(3):46-53.

[13]JamaludinMI.DevelopmentofporousTi?6Al?4Vmixwithpalmstearinbinderbymetalinjectionmoldingtechnique/mohamadikhwanjamaludin[J].AmJApplSci��,2015�,12(10):742-751.

[14]肖健,邱貴寶��,廖益龍�,等.尿素作為造孔劑制備泡沫鈦的結(jié)構(gòu)和力學(xué)性能[J].稀有金屬材料與工程,2015,44(7):1724-1729.

無相關(guān)信息