1、前言

化工生產(chǎn)中��,設(shè)備腐蝕是重大難題�����。由于腐蝕��,每年浪費的鋼材數(shù)量巨大����。在我國,化工行業(yè)設(shè)備損壞的主要原因也是由于腐蝕�����。因此����,使不少設(shè)備使用壽命僅1~2年,最短的只有1~2個月����。鈦材在耐腐蝕、耐磨損�、耐沖刷方面,有著極其優(yōu)異的性能��。鈦制設(shè)備雖然一次性投資高�����,但使用壽命是碳鋼�����、不銹鋼和鑄鐵設(shè)備的幾倍、幾十倍��。由于鈦材具有密度小����、強度高,耐腐蝕性能好等突出優(yōu)點�����,成功地解決了化工生產(chǎn)中設(shè)備存在的嚴重腐蝕問題而備受青睞�,給化工工業(yè)防腐技術(shù)帶來了一次飛躍。

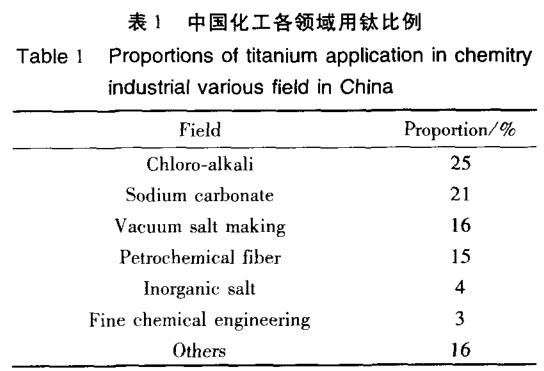

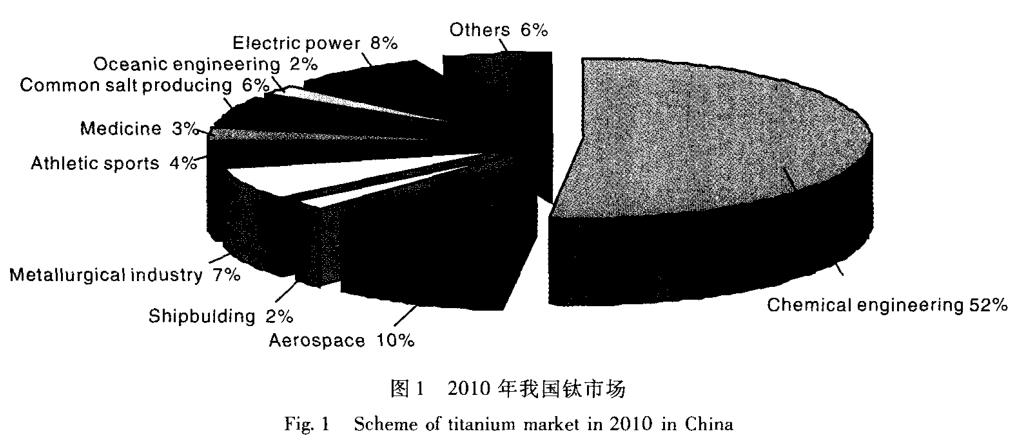

化工系統(tǒng)是中國民用工業(yè)最早使用鈦��、且用量最大的工業(yè)部門���。近10年��,我國工行業(yè)用鈦量約為7萬t,相當于2009年和2010年兩年鈦材生產(chǎn)量之和���。表1列出了我國化工各領(lǐng)域用鈦的比例���。圖1是我國各行業(yè)用鈦比例的圖示�。

2�����、鈦應(yīng)用行業(yè)

2.1氯堿行業(yè)

氯堿工業(yè)是以工業(yè)食鹽為主要原料��,通過電解的方法制備燒堿和氯氣等產(chǎn)品的基礎(chǔ)工業(yè)����,是中國化學(xué)工業(yè)的基礎(chǔ)和支柱產(chǎn)業(yè)之一,在國民經(jīng)濟中占有十分重要的地位��。其主要產(chǎn)品燒堿���、氯氣和氫氣均為基本化工材料�,被廣泛應(yīng)用于輕工�、化工、紡織�、建材、國防�、冶金等各個領(lǐng)域。

我國氯堿工業(yè)發(fā)展起步于20世紀3O年代��,迄今已有70余年的發(fā)展歷史。從上世紀末開始到本世紀初的近10年間����,是國內(nèi)氯堿工業(yè)規(guī)模和實力成長最為迅速的時期。尤其是氯堿行業(yè)兩大主營產(chǎn)品聚氯乙烯和燒堿的產(chǎn)能和產(chǎn)量增長迅速�,并雙雙在2005年躋身世界首位,成為了當今全球最重要的氯堿行業(yè)產(chǎn)品生產(chǎn)國和消費國之一�����。

鈦在化工中的最早�、最大用戶是氯堿工業(yè),其中包括氯氣�、氯氧化物、農(nóng)藥�����、漂泊粉等的生產(chǎn)�,在氯的生產(chǎn)中,鈦設(shè)備和管道幾乎占其總質(zhì)量量的四分之一�����。如

用于金屬陽極電解槽���、離子膜電解槽與陽極液泵�、列管式濕氯冷卻器�、氯廢水脫氯塔、氯氣冷卻洗滌塔���、精制鹽水預(yù)熱器���、真空脫氯用泵和閥門等。

目前�����,在中國主要有兩種方法生產(chǎn)燒堿�,一種是隔膜法,一種是離子膜法���。

2.1.1隔膜法生產(chǎn)燒堿中鈦的應(yīng)用

隔膜法生產(chǎn)燒堿中�,鈦材料主要應(yīng)用在鈦金屬陽極����、鈦制濕氯冷卻器、鈦貯槽���、鈦二次反應(yīng)器���、噴淋管��、攪拌器等�。

2.1.2離子膜法生產(chǎn)燒堿中鈦的應(yīng)用

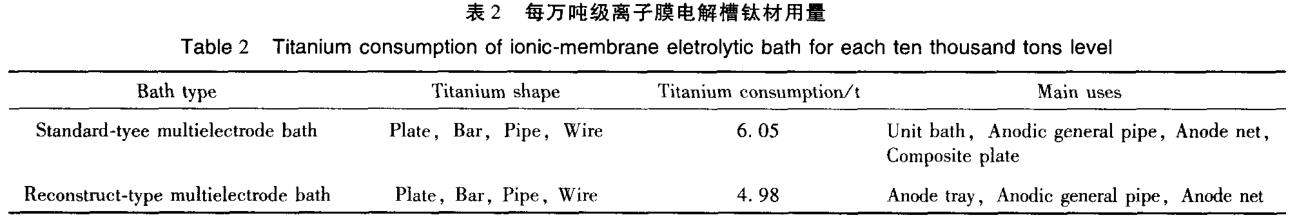

在離子膜電解槽中陰���、陽極室溫度為90~C左右����,陽極室有氯氣和食鹽溶液�����,陰極室有30%~35%濃度的燒堿溶液�����,離子膜電解槽一般運行電流密度為30~40A/dm�����。如此苛刻的工況條件����,在電解槽設(shè)計時����,必須充分考慮電解槽的材料使用及防腐結(jié)構(gòu)��。離子膜電解槽的陽極部分(指陽極及與陽極液接觸部分)����,世界各國都毫無例外地選擇了在陽極液中耐腐蝕性能好的金屬——鈦(或鈦合金)����。表2列出了每萬噸級離子膜電解槽鈦材的用量。

離子膜燒堿裝置除主體設(shè)備電解槽外��,鈦制設(shè)備應(yīng)用的部位主要還有:①鹽水系統(tǒng)的液面計��;②陽極液系統(tǒng)的陽極液槽及氯氣洗滌塔��;③淡鹽水系統(tǒng)的脫氯塔����,淡鹽水分配器,儀表冷卻器����;④次氯酸鈉系統(tǒng)的冷卻����、吸收塔���、分配器�����;⑤氯氣系統(tǒng)的濕氯氣冷卻器�����;⑥除害系統(tǒng)的換熱器����、除害風機��。

2.1.3離子膜電解槽用鈦技術(shù)進步

離子膜電解槽中用鈦量最大的是作為陽極的TA1(或Gr.1/TP270C)鈦板����,因中國最大的鈦材料制造商——寶雞鈦業(yè)股份有限公司的板材生產(chǎn)線中的冷軋設(shè)備是1200mm四輥可逆式軋機,故1.0mm的薄板常用寬度是1000mm左右,而采用日本旭化成最新技術(shù)的離子膜電解槽單元槽外形尺寸是1200mm×2400mm�,需要鈦板的尺寸是1.0mm×1336mm×2418mm;或者采用焊接的方法拼接成1.0mm×1336mm×2418mm����,離子膜電解槽制造商為了解決因焊縫而引起的不利影響,而從日本引進1.0mm×1336mm×2418mm的純鈦板TP270C��,按照中國最大的離子膜電解槽制造商北京化工機械廠提供的數(shù)據(jù)���,10000t的離子膜電解槽需要這樣的鈦板約2t,北京化工機械廠2010年新建離子膜燒堿200萬t���,大約需要進口1.0mm×1336mm×2418i/ira的純鈦板400t�。

經(jīng)過寶雞鈦業(yè)股份有限公司的努力�����,在2010年已經(jīng)開始向設(shè)備制造商提供由寶鈦生產(chǎn)的1.0mm×1336mm×2418mm純鈦板(TA1)��。

2.1.4燒堿用鈦市場前景

隨著我國國民經(jīng)濟的飛速發(fā)展�����,氯堿行業(yè)也得到迅猛發(fā)展�����,而且近幾年來新建和改擴建的大都是先進的離子膜法燒堿。

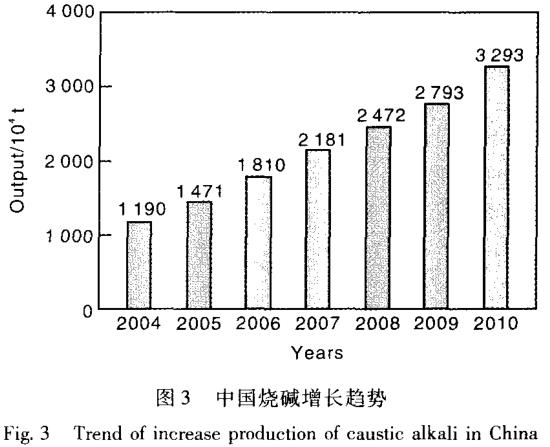

2009年全國燒堿生產(chǎn)產(chǎn)能為2793萬t���,實際產(chǎn)量為1891萬t����。2010年建成投產(chǎn)的離子膜燒堿廠30余家����,產(chǎn)能接近500萬t。到十一五末(2010年)����,中國燒堿總產(chǎn)能達到3300萬t左右。

根據(jù)北京藍星的預(yù)測�����,2010年新建離子膜燒堿項目的產(chǎn)能約500萬t�����,2011年約為600萬t,2012年約為200萬t����,預(yù)計到2012年,全國產(chǎn)能將達到4200萬t�。

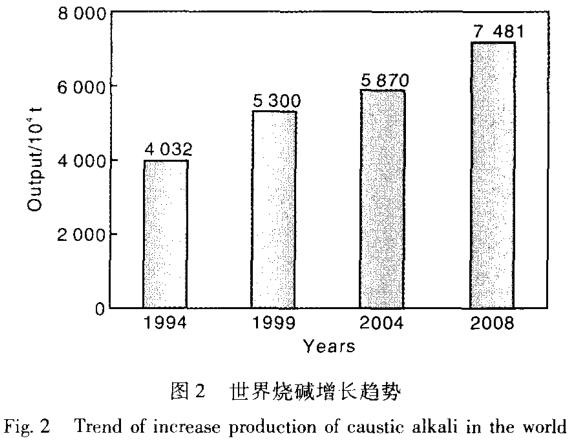

根據(jù)一套萬t級裝置的用鈦量約6t來計算,在離子膜燒堿新建項目上���,2010年新建項目用鈦約3000t�,2011年約為360()t��,2012年約為1200t�����。圖2和圖3分別給出了世界燒堿和我國燒堿增長趨勢����。

2.2純堿行業(yè)

在純堿生產(chǎn)中����,鈦材主要用于結(jié)晶外冷器、蒸餾塔頂氨冷凝器����、氯化銨母液加熱器�、平板換熱器��、傘板換熱器��、碳化塔冷卻管�、CO透平壓縮機轉(zhuǎn)子葉輪、堿液泵等���。

2.2.1純堿用鈦現(xiàn)狀

2.2.1.1采用鈦材外冷器代替碳鋼外冷器

外冷器是聯(lián)堿生產(chǎn)中氯化銨結(jié)晶工序的設(shè)備�,用于冷卻結(jié)晶器內(nèi)的母液��,管內(nèi)介質(zhì)是氯化銨母液����,管外介質(zhì)是冷卻鹽水。我國的幾個大聯(lián)堿廠�����,如天津堿廠����、大連化學(xué)工業(yè)公司堿廠(以下簡稱大化公司堿廠)�、湖北化工廠等原來都使用全碳鋼的列管式冷卻器�����,直徑為2ITI��,質(zhì)量達32t多�。投產(chǎn)前,精心地對碳鋼冷卻管作了各種防腐處理�����,因氯化銨母液中含有結(jié)晶顆粒���,沖刷腐蝕嚴重���,冷卻器投產(chǎn)1年就陸續(xù)出現(xiàn)管子漏液現(xiàn)象��。

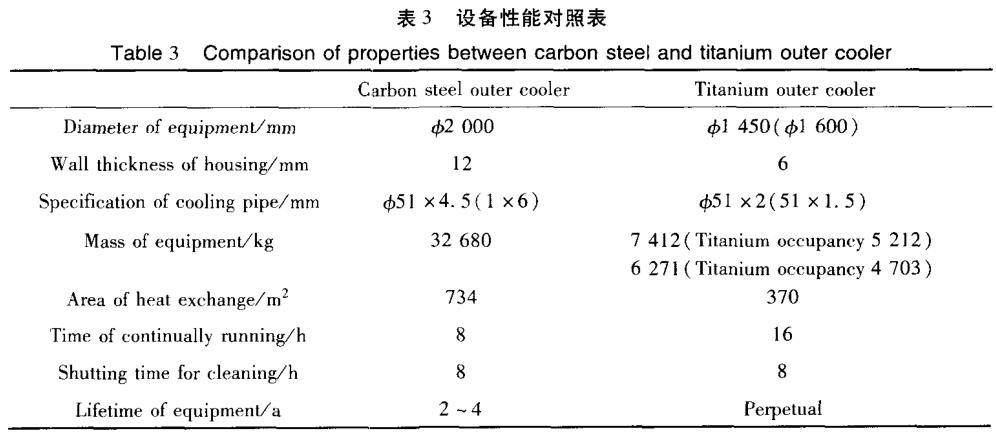

維持生產(chǎn)2年���,就必須更新設(shè)備����。各大聯(lián)堿廠先后采用全鈦材外冷器,使設(shè)備性能大大改善���。把設(shè)備能力相同的鈦材與碳鋼外冷器作比較如表3所示����。

從表3可見����,鈦外冷器的換熱能力遠遠超過碳鋼外冷器,總傳熱系數(shù)幾乎是碳鋼外冷器的2倍���。同等能力的鈦材外冷器是碳鋼外冷器價格的2~3倍����,而設(shè)備壽命卻是碳鋼外冷器的幾十倍�。

2.2.1.2蒸餾塔頂部氨冷凝器應(yīng)用純鈦管替代鑄鐵管

氨冷凝器是純堿生產(chǎn)過程中,將蒸餾出的氨氣進行冷凝的設(shè)備����。管內(nèi)介質(zhì)NHCL母液,與管外介質(zhì)進行換熱��。在此條件下����,鑄鐵管腐蝕嚴重�,使用1年即有部分管子腐蝕穿孔�,不到2年已腐蝕損壞嚴重,停止使用�。蒸餾塔3年一次大修時,鑄鐵管全部換新�����。

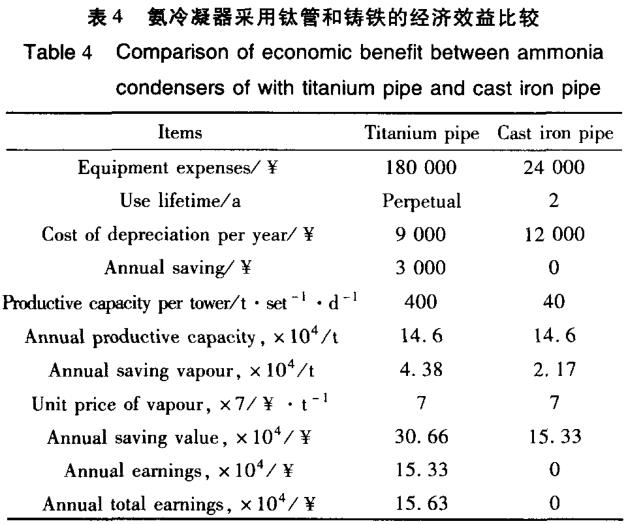

由于鈦管的耐腐蝕����,傳熱效率保持良好(鑄鐵管在使用3年一個大修期間,其傳熱前期好���,中期差�,后期就失效)��,管內(nèi)NHCL母液預(yù)熱回收熱量�,提高母液進入蒸餾塔的溫度����,可節(jié)約大量蒸汽�,經(jīng)濟效益明顯��,見表4����。

由表4可見,該設(shè)備采用鈦管代替鑄鐵管��,運轉(zhuǎn)1年多即可收回鈦管的全部投資�����,并節(jié)約大量檢修工時�����。

2.2.1.3采用鈦平板式換熱器代替淋灑式鑄鐵排管

純堿吸氨系統(tǒng)液體冷卻一般都采用淋灑式鑄鐵排管(以下簡稱淋灑排管)�����。這種結(jié)構(gòu)(氨鹽水走管內(nèi)�����,冷卻水在管外均勻地自上而下淋灑)缺點很多���。純堿廠采用了進口和國產(chǎn)的鈦平扳式換熱器或其他板式換熱器��,代替吸氨系統(tǒng)淋灑排管效果良好�,節(jié)能顯著,具有高效�����、緊湊���、耐腐蝕的特點�。

2.2.1.4采用鈦平板式冷凝器代替水箱式蒸氨冷凝器

傳統(tǒng)的蒸氨冷凝器由多個鑄鐵冷卻水箱組成�����,傳熱性能差�����。采用鈦平板式冷凝器與吸氨系統(tǒng)采用鈦平板式換熱器一樣�,節(jié)約效果顯著。按年產(chǎn)40萬t純堿計算����,具有如下經(jīng)濟效益:①一次性投資節(jié)約32萬元;②每年節(jié)約維修費14.4萬元�����;③節(jié)約冷卻水��。每年節(jié)約水量為500萬t�����;④廠房比原來降低3層�����,設(shè)備重量為原來的1/32�����。

2.2.1.5碳化塔內(nèi)冷卻水管用鈦管代替鑄鐵管

碳化塔是純堿生產(chǎn)中的關(guān)鍵設(shè)備����,塔內(nèi)氨鹽水與CO:反應(yīng)進行碳酸化,生成碳酸氫鈉����。碳化塔中下部是冷卻水箱�,里面的冷卻水管腐蝕沖刷嚴重����。各種防腐涂料均經(jīng)不住沖刷,碳鋼管壽命極短���,所以一直采用鑄鐵管���。用鈦管代替鑄鐵管,使用多年后����,未發(fā)現(xiàn)腐蝕,經(jīng)濟效益明顯����。

2.2.1.6采用鈦泵代替鑄鐵泵

純堿生產(chǎn)過程中的氨鹽水、碳化鹵����、熱母液和聯(lián)堿生產(chǎn)中的各種母液中都含有大量的NaC1,NHCL����,(NH)CO���,和NHHCO,�����,腐蝕性很強�,一般都用鑄鐵泵輸送�����,葉輪3—4個月更換一次�,泵體一年多更新一次。大量采用鈦泵后�,實踐表明,鈦泵耐腐蝕�、耐磨損、長期以70%~80%高效率運轉(zhuǎn)���,省電��、無泄漏����,節(jié)約了物料、清潔了環(huán)境�����,壽命達20—30年�����。

2.2.2純堿近年與未來幾年產(chǎn)能���、產(chǎn)量情況與鈦應(yīng)用的市場前景

2.2.2.1近年及未來幾年純堿產(chǎn)能�����、產(chǎn)量增長情況

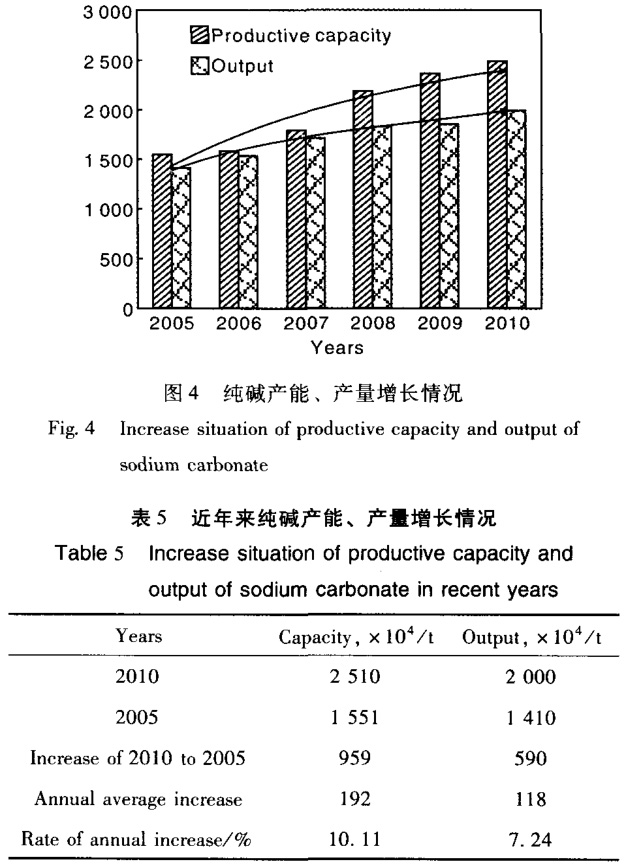

圖4示出了近年來純堿產(chǎn)能���、產(chǎn)量的增長情況。表5給出了2005和2010兩年純堿的產(chǎn)能和產(chǎn)量及在2005~2010年間的年均增加量和年遞增的比率����。

未來幾年,純堿產(chǎn)能����、產(chǎn)量的增長情況為:純堿行業(yè)在十二五期間新建能力1100萬t��,其中聯(lián)堿655萬t����,氨堿545萬t�����。純堿行業(yè)在十二五期間擴建能力260萬t��,其中聯(lián)堿160萬t��,氨堿100萬t���。

2.2.2.2純堿行業(yè)歷年用鈦情況

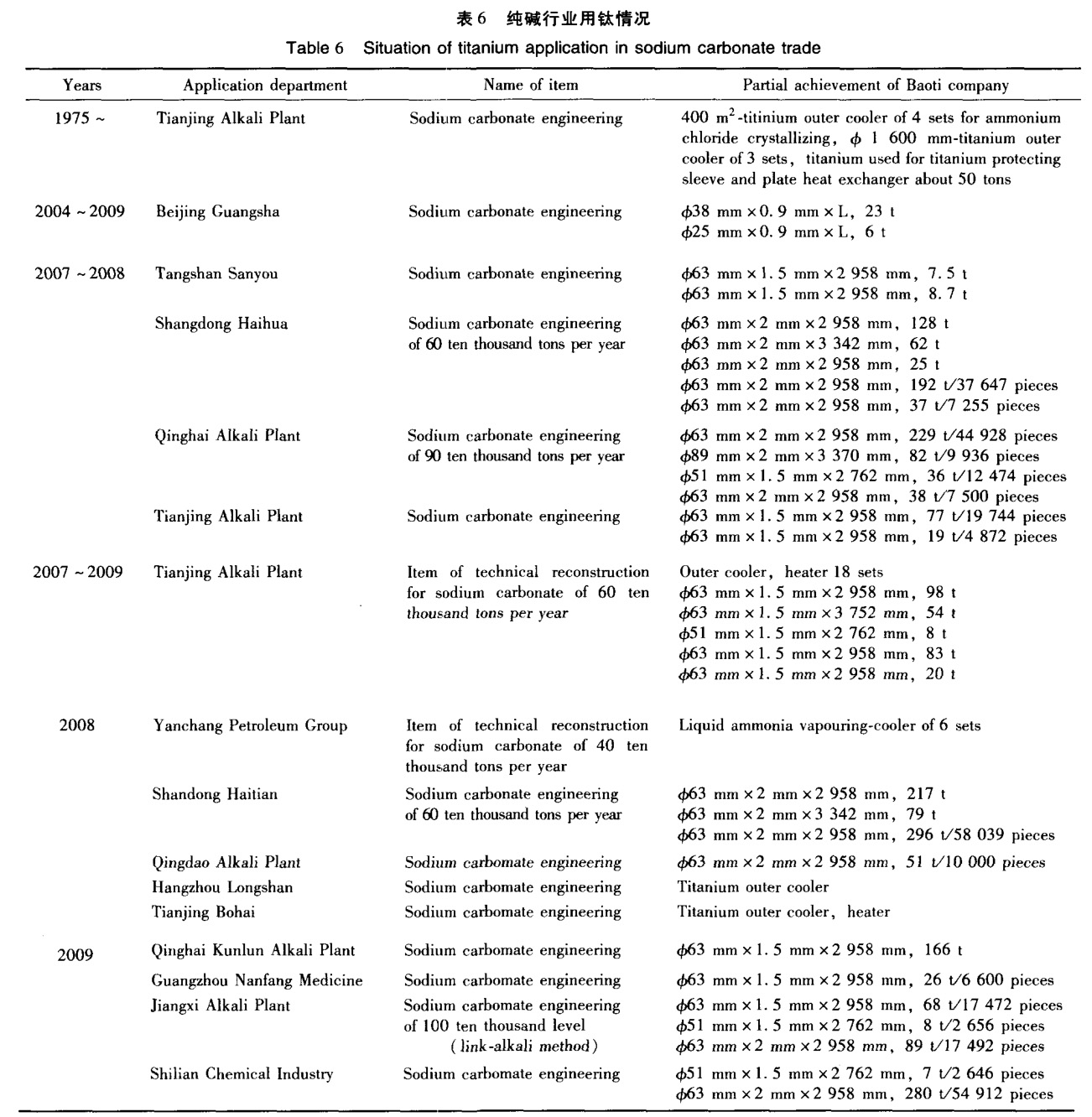

表6列出了歷年來我國純堿行業(yè)用鈦情況。從表6可以看出�,氨堿法每1萬t需用鈦4~5t,氨堿法新增545萬t���,共需用鈦2180~2725t�����;聯(lián)堿法每10萬t需用鈦16~17t�,未來3年聯(lián)堿法新增655萬t,共需用鈦1048~1113t���。

2.2.3純堿行業(yè)用鈦技術(shù)進步

近年來���,出于降低成本的需要,純堿用鈦主要規(guī)格鈦管的管壁����,從以前的2mm減少到1.5mm,根據(jù)近幾年的實際使用情況看��,壁厚降低1/4�����,成本也隨之減少了1/4���,鈦管僅僅有些彎曲變形����,但不影響使用�。

2.3真空制鹽行業(yè)

近年來�,隨著我國制鹽工業(yè)的不斷發(fā)展和科學(xué)技術(shù)的突飛猛進��,對鹽堿的需求明顯增長���。由于廣闊的市場前景和我國豐富的鹽鹵資源��,給鹽化工業(yè)帶來了勃勃生機�。鹽化工設(shè)備遇到的主要問題是:①腐蝕�,在制鹽方面,建國以來�,鹽廠的生產(chǎn)設(shè)備、器材大多是普通碳鋼�、不銹鋼等���。耐氯根離子腐蝕性差�����,造成設(shè)備嚴重腐蝕�,需定期更新���,每年因鹽腐蝕造成的設(shè)備折舊率約在10%����,使制鹽成本大幅度增加,并因腐蝕嚴重���,鐵及其它金屬化合物滲入鹵料�����,使鹽質(zhì)受到嚴重影響����;②結(jié)垢��,在制鹽生產(chǎn)中����,結(jié)垢的出現(xiàn)對鹽業(yè)的產(chǎn)量有直接影響。而且因碳鋼等罐壁粗糙�,使結(jié)垢更加嚴重,并隨著時間的延長���,垢層不斷加厚����,逐漸形成大塊鹽。進而減少循環(huán)通道�����,使鹵液換熱受到影響���,甚至堵塞加熱室進口���,造成停產(chǎn)、停機���,嚴重時燒壞電機����。如何克服鹽化工業(yè)中碳鋼�、石墨等難以克服的設(shè)備腐蝕���、結(jié)垢等問題�,引起了人們的高度重視����,認為鈦是較好的鹽化工設(shè)備材料���。

2.3.1鈦材在真空制鹽中的應(yīng)用

為了在真空制鹽中選擇鈦材取得更實際、更可靠的科學(xué)依據(jù)�����,湖南省湘里鹽礦����、四川省貢井鹽廠等單位都在制鹽場作了鈦材的掛片試驗。從實驗數(shù)據(jù)中���,可看出鈦材在氯化物及真空制鹽現(xiàn)場實際條件下的耐腐蝕性能是非常明顯的���,而其它材料的腐蝕情況則是嚴重的。因此����,湖南省湘里鹽礦、四川省自貢大安鹽廠�����、貢井鹽廠、湖北省應(yīng)城鹽礦�����、云南省一平浪鹽礦等單位都相繼選擇了鈦制設(shè)備用于生產(chǎn)���。從此����,鈦材在我國真空制鹽領(lǐng)域開始了應(yīng)用���,使真空制鹽的選材工作出現(xiàn)了一次新的革命���。

真空制鹽工業(yè)自從選用了鈦材以后,經(jīng)多年的實踐受到人們高度評價�,湖南省湘里鹽礦僅在4年中便相繼制造了鈦氨蒸發(fā)器5臺、鈦預(yù)熱器7臺�����、鈦預(yù)冷器3臺�����、加工出各種鈦法蘭����,鈦管板,鈦泵的殼體及鈦彎頭等部件�����,共用鈦材60余噸���,這些設(shè)備與部件的應(yīng)用效果是相當令人滿意的���。

在制鹽生產(chǎn)過程中,鹽漿管道的腐蝕最為嚴重�����,由于鹽漿管道中流動的是飽和NaC1溶液伴有NaC囊粒���,固液比1:1.5����,用碳鋼管時�,只要半個月,管的下部即被腐蝕,呈蜂窩孔狀�����,一出現(xiàn)這種情況就要進行補漏.每年要更換鹽漿管道6次���。用不銹鋼管使用4個月也就腐蝕穿孔���,從1975年6月開始,湘里鹽礦逐步把所有的鹽漿管道換成鈦管��,使用4年從未出現(xiàn)腐蝕與穿孔現(xiàn)象,也未出現(xiàn)過堵管與結(jié)垢現(xiàn)象。

據(jù)資料報道����,在制鹽生產(chǎn)中����,使用鋼材����,會產(chǎn)生不潛性的氧化鐵。使用銅材則產(chǎn)生銅綠(CuO)微粒��。這都導(dǎo)致鹽的質(zhì)量難以提高;而使用鈦材以后�,由于不產(chǎn)生雜質(zhì).從而徹底解決了鹽的質(zhì)量難以提高的技術(shù)問題�。

1978年以前,湘里鹽礦的三級鹽較多�,而使用鈦材后徹底結(jié)束了不產(chǎn)一級鹽的歷史。

1977年在自貢鹽礦院中間試驗廠小型蒸發(fā)罐I效內(nèi)壁液面波動處���,嵌上高1100Him厚0.7mm的TA2板進行了罐壁防鹽垢探索試驗��。經(jīng)運轉(zhuǎn)證明��,由于鈦表面光滑����,耐腐蝕���,對于防止蒸發(fā)罐壁結(jié)鹽垢���,延長洗罐周期有良好效果。

1981年針對自貢鄧關(guān)鹽廠黑鹵成分復(fù)雜�、腐蝕嚴重等情況,對黑鹵加熱室管材進行了室內(nèi)評選試驗����,證明鈦及其合金在黑鹵真空制鹽介質(zhì)中具有很好的耐蝕性�。

1982年自貢鹽礦院針對自貢大安鹽廠采用TA2管用于該廠鹽巖鹵年產(chǎn)5萬t真空制鹽工程I效加熱室�����,僅一年多即發(fā)生腐蝕損壞的問題和l986年針對自貢鄧關(guān)鹽廠年產(chǎn)9萬t真空制鹽工程I效加熱室����,采用B30銅鎳合金管在黑鹵中投產(chǎn)半年即遭到嚴重腐蝕穿孔的問題,寶鈦分別同大安鹽廠��、鄧關(guān)鹽廠及西北有色金屬研究院合作����,開展了“Ti-0.3Mo_0.8Ni材料用于鹽巖鹵真空制鹽首效加熱管的工業(yè)模擬試驗以及Ti-0.3Mo-0.8Ni材料用于黑鹵制鹽首效加熱管的擴大工業(yè)性實驗研究,均取得了滿意的效果��,為真空制鹽I效換熱管采用Ti一0.3Mo-0.8Ni管提供了可靠的依據(jù)��。1982年在該院設(shè)計的鄧關(guān)鹽廠年產(chǎn)9萬t真空制鹽工程(黑鹵)的Ⅱ�、Ⅲ效加熱室采用TA2換熱管及鈦鋼復(fù)合花板結(jié)構(gòu),經(jīng)1984年投產(chǎn)運行以來����,換熱管一直使用良好����,管內(nèi)結(jié)垢現(xiàn)象也明顯減少�。

1983年在內(nèi)蒙古吉蘭泰鹽廠年產(chǎn)5萬t真空制鹽工程設(shè)計中,對蒸發(fā)罐Ⅱ�����、Ⅲ���、Ⅳ效蒸發(fā)室首次采用了鈦鋼復(fù)合板結(jié)構(gòu),經(jīng)多年運行證明����,鈦鋼復(fù)合板制造的蒸發(fā)室,對減緩腐蝕及結(jié)鹽垢�����、延長生產(chǎn)周期���、提高鹽質(zhì)均有良好效果���。

1987年四川大安鹽廠�、五通橋鹽廠的兩套年產(chǎn)30萬t真空制鹽工程主體設(shè)備蒸發(fā)罐中采用了全鈦結(jié)構(gòu)����,把鈦的應(yīng)用推進一大步。蒸發(fā)罐凡是和料液接觸部分����,I效均采用Ti-0.3Mo-0.8Ni換熱管及Ti-0.3Mo-0.8Ni鋼復(fù)合板,Ⅱ��、Ⅲ����、Ⅳ效均采用TA2換熱管及TA2鋼復(fù)合板。僅此兩套制鹽裝置��,蒸發(fā)罐便使用Ti-0.3Mo一0.8Ni及TA2管約44t�����,Ti-0.3Mo-0.8Ni及TA2板約10t�����,Yi-0.3Mo-0.8Ni及TA2同鋼的復(fù)合板達360t�����,使真空制鹽工業(yè)一躍成為使用鈦及鈦鋼復(fù)合板的大戶之一。

2.3.2真空制鹽歷年用鈦情況

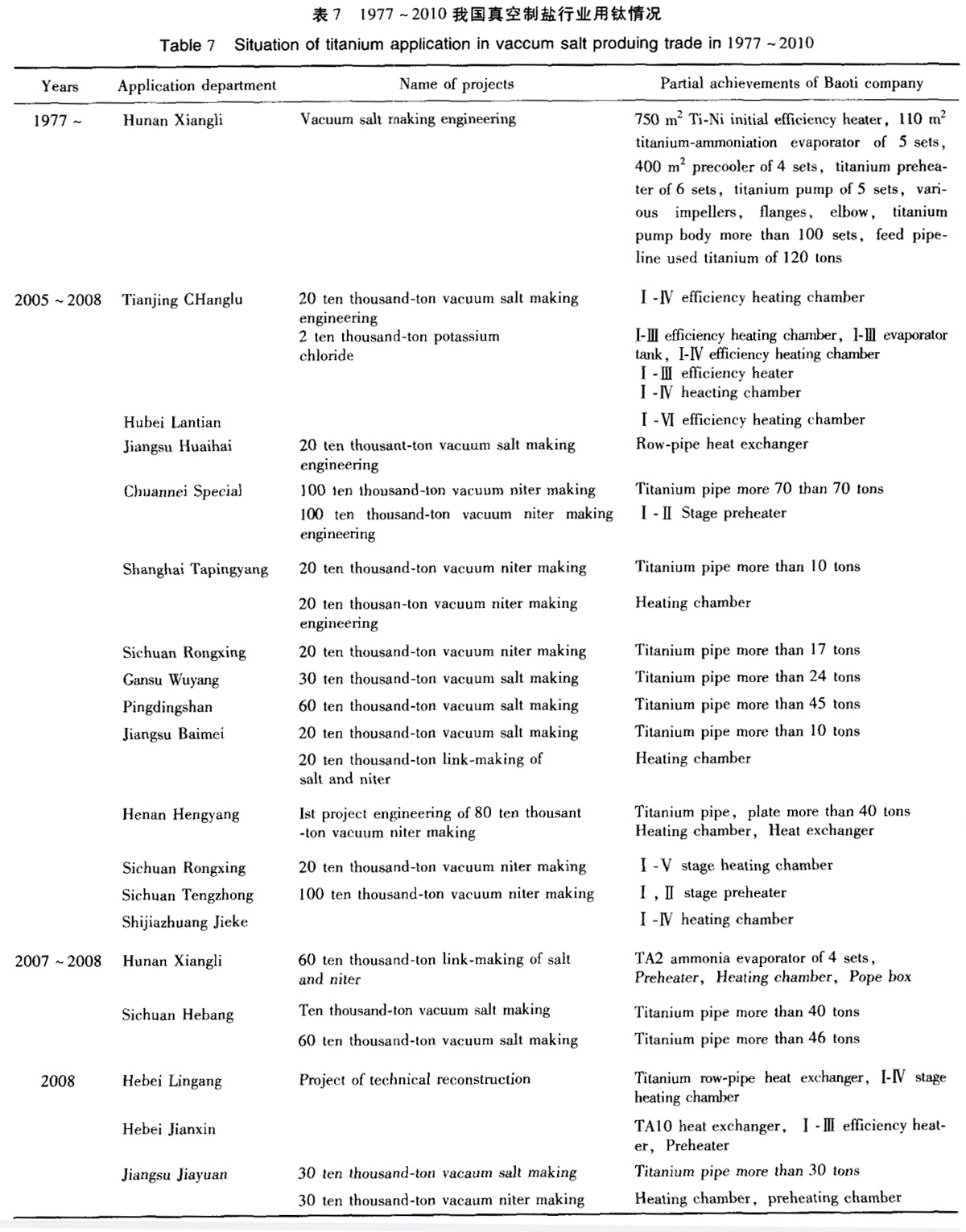

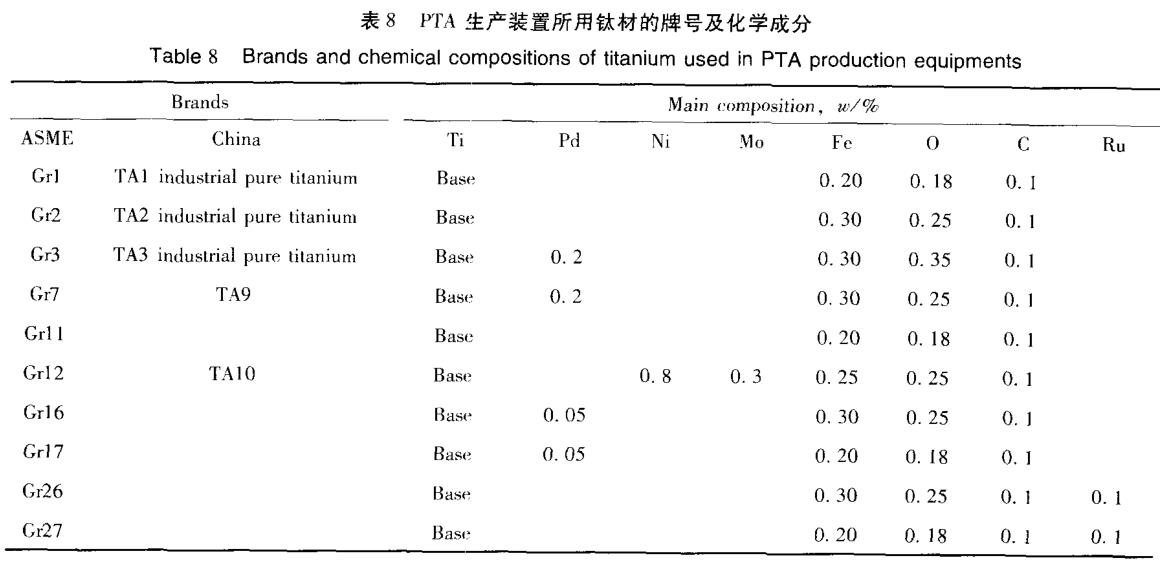

表7列出了自1977年至2010年間真空制鹽行業(yè)用鈦的情況���。從表7可以看出我國制鹽行業(yè)用鈦量巨大���,且發(fā)揮著積極的經(jīng)濟和社會效益。

2.3.3真空制鹽用鈦市場前景

在2010年我國原鹽產(chǎn)量的基礎(chǔ)上�,預(yù)計2011年及十二五期間原鹽產(chǎn)量為:①2010年�����,共生產(chǎn)原鹽7524萬t��,同比增長3.4%�����。其中���,井礦鹽3225萬t���,占43%����;②預(yù)計2011年��,原鹽產(chǎn)能新增365萬t��,全部是井礦鹽�����;③十二五期間���,原鹽產(chǎn)量控制在9000萬t左右����,年均增長4.3%左右�。

根據(jù)各個項目的不同情況,10萬t真空制鹽用鈦約為6~25t�,按照2011年新增真空制鹽產(chǎn)能365萬t計算,2011年真空制鹽用鈦量約為219~912t�。

2.4石油化纖

目前,不論從國外引進的����,還是國內(nèi)自行設(shè)計制造的滌綸�����、錦綸��、維綸等石油化纖企業(yè)已用了一些鈦設(shè)備����。鈦設(shè)備應(yīng)用對我國化纖生產(chǎn)發(fā)展發(fā)揮了積極作用���,尤其對安全穩(wěn)定持續(xù)生產(chǎn)����,對提高產(chǎn)品質(zhì)量���,對防止不銹鋼過早腐蝕失效,提高設(shè)備使用壽命��,減少停車與檢修����,提高綜合經(jīng)濟效益,做出了重大的貢獻。

2.4.1PTA(精對苯二甲酸)

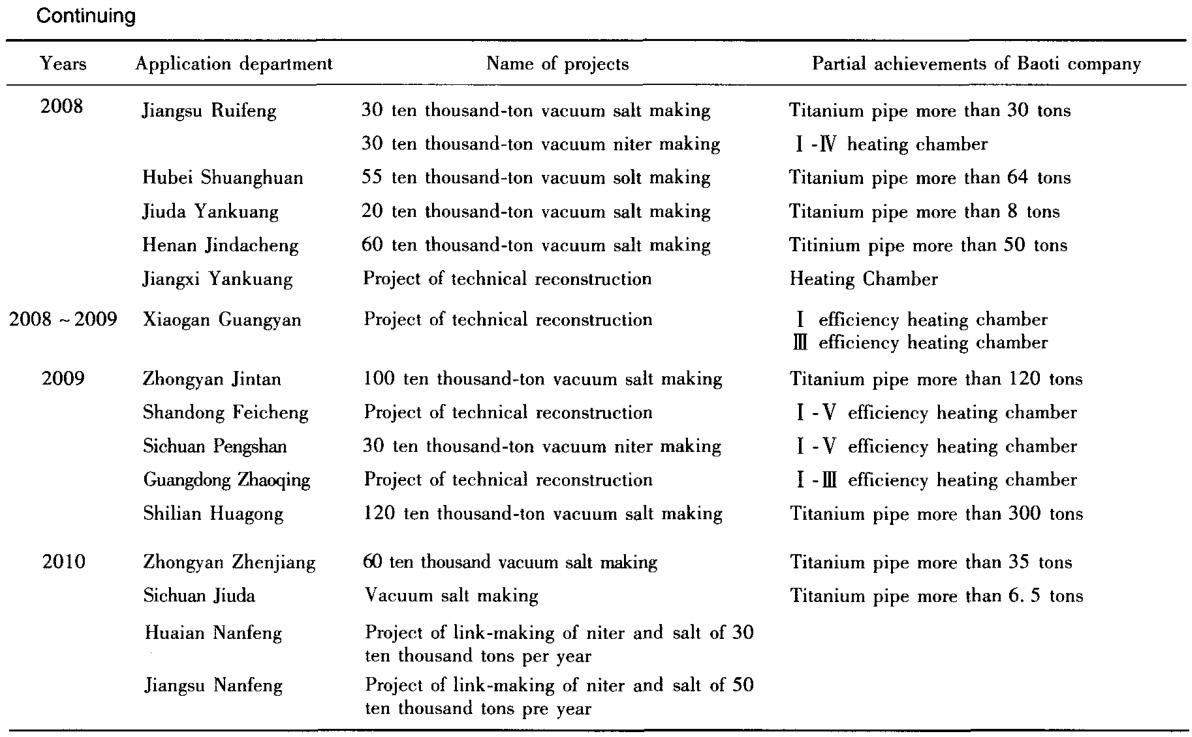

PTA主要用于生產(chǎn)聚脂纖維�����,部分用于生產(chǎn)聚脂樹脂��,是生產(chǎn)聚脂(PET)的主要原料����。隨著中國經(jīng)濟快速發(fā)展,對PTA的需求不斷增長���,國內(nèi)每年缺口600—700萬t��。20世紀70年代中期以來��,我國PTA工業(yè)從無到有�,得到了飛速發(fā)展�。尤其是近幾年來,由于需求的急劇增加���,我國PTA產(chǎn)能迅速增長��,新建裝置不斷投產(chǎn)�,單套裝置產(chǎn)能亦不斷擴大,我國成為世界最大PTA生產(chǎn)國和消費國���。中國目前有PTA生產(chǎn)企業(yè)17家�;產(chǎn)能1600萬t/a�,約占全球產(chǎn)能的31%;2009年產(chǎn)量為1195.84萬t���;2009年進口量625.68萬t���;2009年P(guān)TA消費量約1821.39萬t;2009年P(guān)TA國產(chǎn)化自給率65.66%���。為了適應(yīng)不同的介質(zhì)條件���,PTA生產(chǎn)裝置所使用的鈦材已由原來的Gr.1,Gr-2����,Gr.3�����,Gr.11增加到了目前的10種。表8給出了PTA生產(chǎn)裝置所用鈦材的牌號及化學(xué)成分��。Gr.1�,G2,Gr.3是工業(yè)純鈦�����,可通過氧含量的少許變化而改變其塑性和機械強度���。Gr.11是在工業(yè)純鈦的基礎(chǔ)上添加Pd�����,Gr.12是在工業(yè)純鈦的基礎(chǔ)上添加Mo和Ni��,改善抗局部腐蝕性能��。

鈦制PTA生產(chǎn)裝置包括開車加熱器����、結(jié)晶器凝液罐����、結(jié)晶放空冷凝器�、汽提塔再沸器����、蒸發(fā)器、預(yù)熱器等��,其制造關(guān)鍵技術(shù)�����,主要有異型平蓋管的加工����、換熱管與管板的脹接和焊接、復(fù)合材設(shè)備的熱處理以及焊接接頭和設(shè)備的射線探傷等�����。

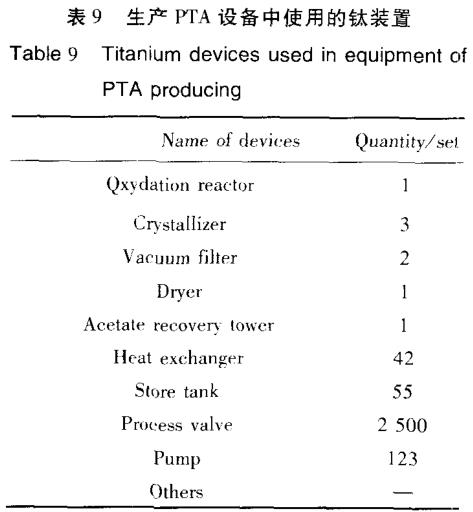

以50萬t/a生產(chǎn)能力的PTA設(shè)備為例�����,使用鈦材料的裝置列于表9���。

以容積為400m的PTA氧化反應(yīng)器為例����,該反應(yīng)器大約需要純鈦材料10t左右�。PTA項目近年來呈現(xiàn)出規(guī)模越來越大的趨勢,除已建成投產(chǎn)若干個100萬t��,120萬t級項目���,正在建設(shè)和擬建項目還有:福建漳州年產(chǎn)150萬t精對苯二甲酸項目�����、浙江逸盛石化有限公司150萬t精對苯二甲酸改擴建項目�、海南逸盛石化有限公司年產(chǎn)210萬t精對苯二甲酸項目�����。中國PTA裝置目前規(guī)模達1600萬t/a��;正在建設(shè)的PTA裝置規(guī)模690萬t/a����;正在籌劃建設(shè)的裝置規(guī)模550萬t/a。由此可見���,鈦制PTA裝置所需用各種牌號鈦材數(shù)量是極為巨大的�。

2.4.2乙醛裝置

乙醛是制造醋酸的重要原料,目前通用工藝是根據(jù)德國專利���,通過氯化鈀���、氯化銅作催化劑,在0.34MPa�����,125下���,一步法直接氧化生成乙醛��,由于催化劑的強腐蝕性��,特別是在氧存在條件下更為劇烈���,一般常規(guī)材料難以勝任。我國目前已使用鈦乙醛裝置�����,可以抵御乙醛生產(chǎn)中的強腐蝕一上二海石化乙醛裝置(3萬t/a)共有8臺鈦設(shè)備,第1�����、第2冷凝器�,尾氣冷凝器�,收集器,旋風分離器����,過濾器等,還有6臺鈦泵及大量鈦閥門與管道��,多年來使用情況良好:大慶石化乙醛裝置(6萬t/a)��,約有6臺鈦設(shè)備��,3臺鈦泵�����、大量鈦閥與管道�����。

2.4.3醋酸裝置

醋酸是化纖、化1二����、醫(yī)藥、食品等工業(yè)的重要原料���,如生產(chǎn)醋酸乙烯的原料����,生產(chǎn)對苯二甲酸的溶劑��。

月前主要工藝為乙醛直接氧化生產(chǎn)醋酸�。醋酸生產(chǎn)裝置巾由于高溫醋酸中昕含的甲酸、氧離子����、高氧酸棍離子等會引起不銹鋼的嚴重腐蝕,而且為_r避免成品醋酸中溶人金屬離子而影響產(chǎn)品色度���,醋酸裝置中一些設(shè)備只能使用鈦與鈦合金才能滿足使用要求�����。

上海石化醋酸裝置(3.5萬a)的脫高沸塔塔頂冷凝器原用0Crl7Nil3M02Ti�����,因腐蝕嚴重�,成品醋酸色澤變成深咖啡色;調(diào)換成鈦材���,使用后上部管板管15焊縫曾發(fā)現(xiàn)微裂紋以及發(fā)黑吸氫腐蝕.其它改用鈦材的還有脫低沸物塔第1冷凝器,高沸物回收醋酸塔冷凝器��,脫水塔抽甲酸冷凝器�。大慶石化醋酸裝置(7萬t/a)中有2臺成品醋酸冷凝器,l臺高沸塔冷凝器���,均采用鈦制造�,耐蝕性良好�����。

2.4.4醋酸乙烯與已內(nèi)酰胺裝置

維綸生產(chǎn)中聚乙烯醇(PVA)是重要單體��,而生產(chǎn)PVA時首先要用醋酸與乙烯反應(yīng)牛成醋酸乙烯�,其中要對醋酸蒸餾。由于醋酸的強腐蝕,某些塔內(nèi)件采用純鈦制造�����、己內(nèi)酰胺是牛產(chǎn)錦綸的重要單體��。已內(nèi)酰胺生產(chǎn)中的二鹽反應(yīng)器��、水解器����、二鹽水解中間加熱器、羥胺冷卻器���、羥胺換熱器�����、羥胺-磺酸鹽加熱器�����、尾氣羅茨鼓風機��、光亞硝化反應(yīng)器等均可用鈦材制作���。

2.5精細化工行業(yè)

環(huán)氧丙烷(PropyleneOxide���,P())裝置工業(yè)原料是強腐蝕介質(zhì)。P0牛產(chǎn)中所用的兩大主要原料是液氯和丙烯���,這些強腐蝕介質(zhì)奠定了P0生產(chǎn)裝置設(shè)備管道的腐蝕基礎(chǔ)����,在這種工藝條件下生產(chǎn)�����,如用碳鋼�,Al����,cu.Ni,不銹鋼等金屬均都無法抗拒腐蝕����,唯有鈦材是比較理想的抗腐蝕金屬材料。

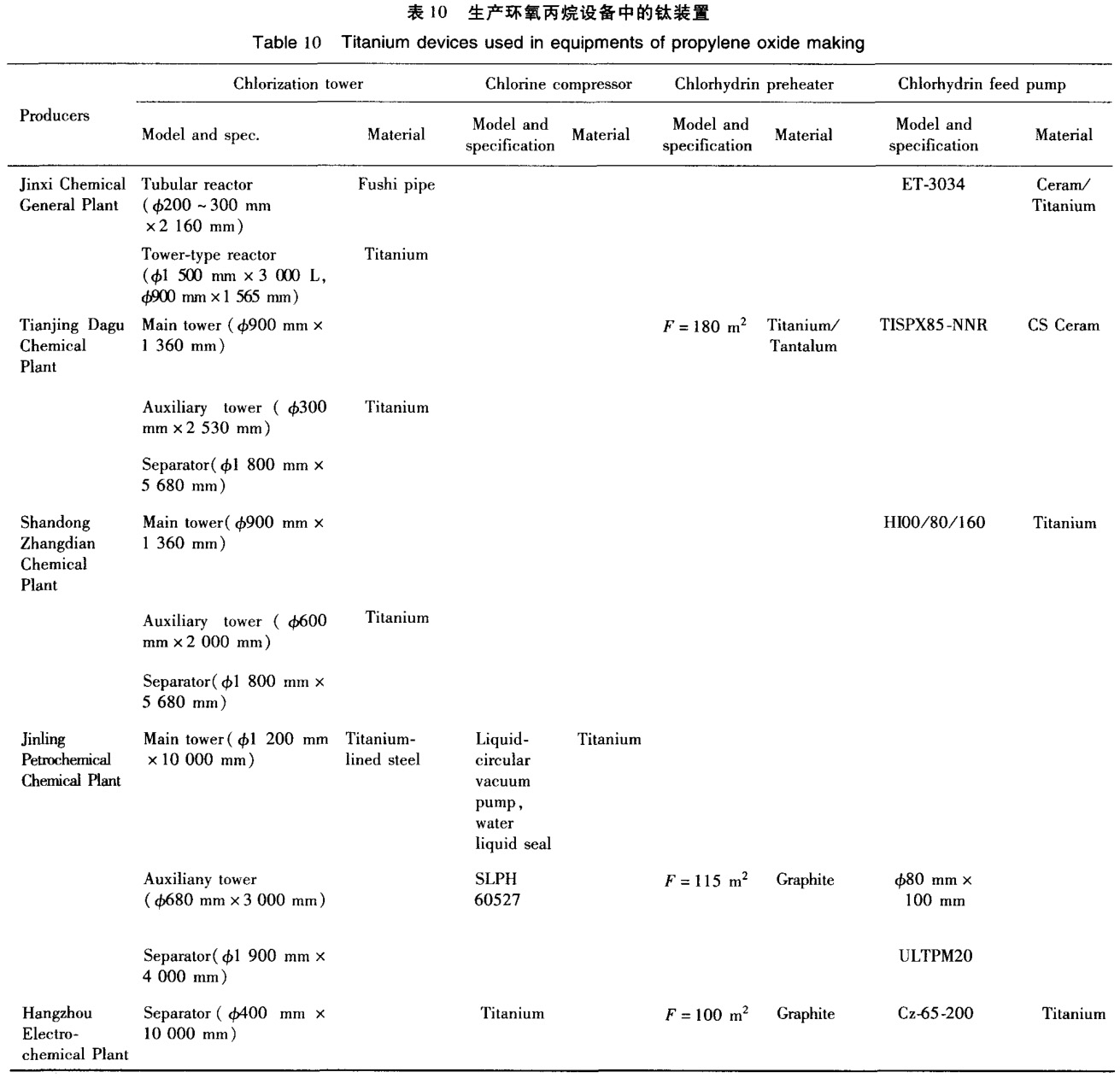

屬于精細化工行業(yè)的環(huán)氧丙烷裝置�,對氯醇塔�、氯醇換熱器及氯醇給料泵等主要設(shè)備�����,錦西���、天津大沽���、山東張店、金陵等石化廠及杭州電化廠已先后開始使用鈦材或鈦合金�,取得了明顯防腐效果,獲得顯著的經(jīng)濟效益��。各廠主要用鈦設(shè)備情況見表10��。

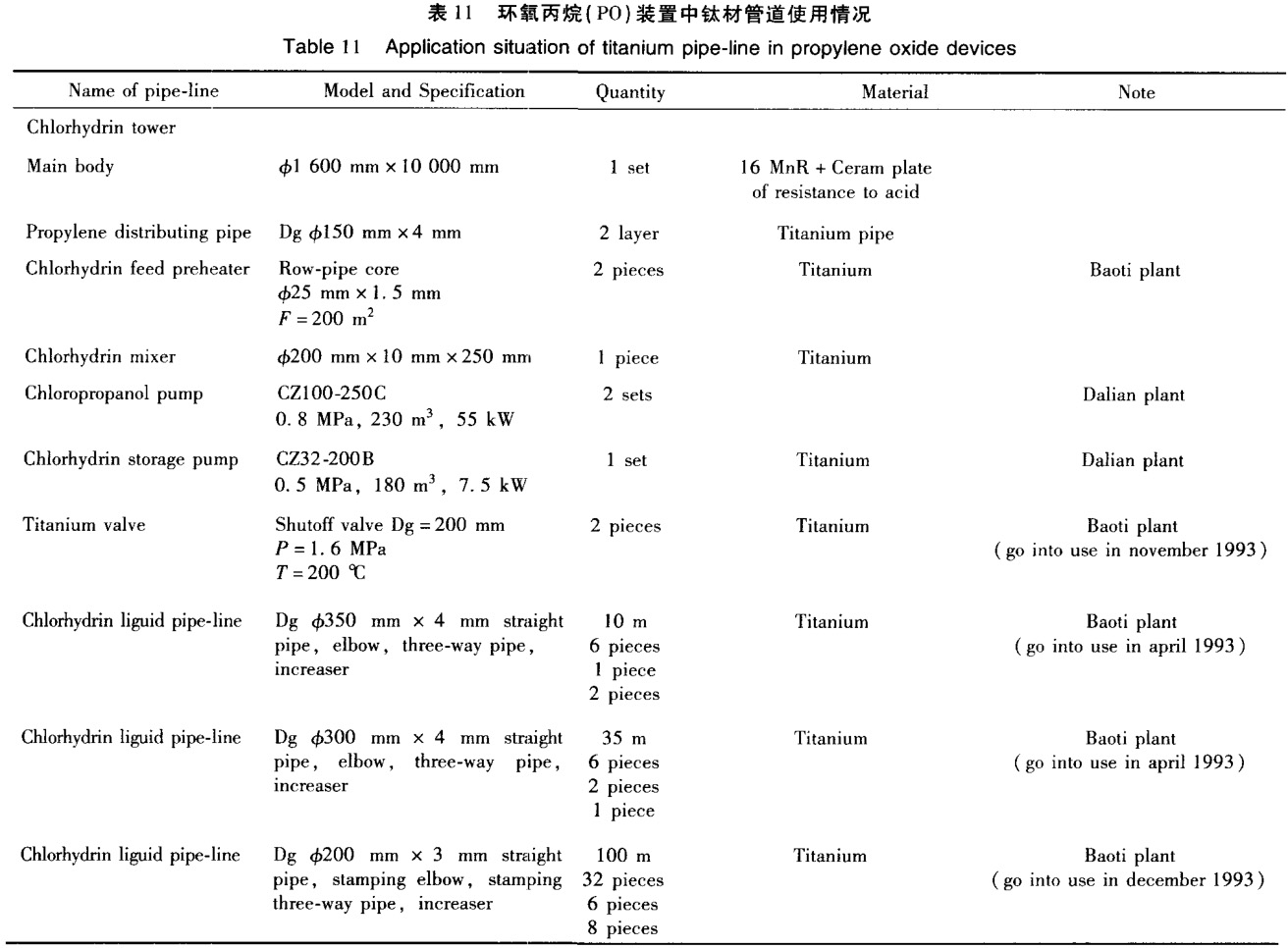

上海高橋石化公司化工三廠環(huán)氧丙烷裝置中使用鈦材情況見表11�����。

2.6無機鹽行業(yè)

無機鹽主要包括氯酸鹽和鉀鹽��。氯酸鹽主要以氯酸鉀����、氯酸鈉產(chǎn)品為主���。氯酸鈉廣泛應(yīng)用于紙漿、高氯酸鹽��、亞氯酸鹽�����、水處理���、消毒���、石油開采、氧化劑���、除草劑、印染��、炸藥�、印刷、油墨��、冶金��、海水提溴等領(lǐng)域。隨著科技的進步和經(jīng)濟的發(fā)展�,其使用領(lǐng)域不斷的拓展。氯酸鈉全球生產(chǎn)能力近350萬t����,其中北美、歐洲占90%����,其他地區(qū)約占10%。實際產(chǎn)量近300萬t���。

每年消費量以3%一4%的速度遞增����。國內(nèi)氯酸鈉生產(chǎn)近兩年來發(fā)展很快��,總生產(chǎn)能力突破100萬t����,另有大約5O萬t在擴建或前期工作中。氯酸鹽鈦制設(shè)備主要有電解槽��、鈦陽極����、反應(yīng)發(fā)生器���、蒸發(fā)器等,每一萬t氯酸鈉大概需要使用鈦材15t�����。

鉀鹽產(chǎn)品包括氯化鉀���、硫酸鉀����、硝酸鉀����、碳酸鉀等,目前��,中國硝酸鉀和碳酸鉀的總產(chǎn)能約為60萬t����。在硝酸鉀和碳酸鉀生產(chǎn)中的蒸發(fā)器�、預(yù)熱罐和冷卻器需要使用鈦制設(shè)備��。

2.7其他行業(yè)

鈦白粉

鈦材用于薄膜濃縮器����、煅燒窯進料管��、離心器分布盤等�。

尿素

鈦材用于尿素合成塔襯里、氨汽提塔���、一般分解塔加熱器��、甲胺泵的進��、排液閥與彈簧��、高壓混合器等���。

染料

鈦材用于蛇管換熱器、吸收塔����、凈化塔噴頭、風機、水環(huán)式真空泵���、過濾器等����。

硝酸

鈦材用于硝酸蒸發(fā)器����、氧化氮尾氣預(yù)熱器、硝酸蒸汽預(yù)熱器����、氣體洗滌器、快速冷卻器�����、冷凝器���、渦輪鼓風機����、泵�����、閥門�、管道等。

3���、中國化工用鈦市場展望

(1)中國豐富的鈦資源���,為中國的鈦工業(yè)發(fā)展提供了強有力的保障。

中國是一個鈦礦資源十分豐富的國家��,目前已探明的鈦礦儲量為8.7億t左右���,占全世界已探明鈦礦總量的60%�。中國目前海綿鈦產(chǎn)能是10.35萬t����,2010年14家主要海綿鈦生產(chǎn)商的產(chǎn)量是5.77萬t。中國目前鈦鑄錠產(chǎn)能是9萬t�,2010年23家主要鈦鑄錠生產(chǎn)商的產(chǎn)量是4.6萬t。鈦加工材產(chǎn)量是3.8萬t�����,其中化工用鈦約為1.9萬t。

(2)中國鈦市場����,尤其是化工用鈦市場,前景十分廣闊�����。

中國政府十二五規(guī)劃明確指出:“我國化工行業(yè)將大力發(fā)展以化工新材料��、高端專用化學(xué)品����、新能源、生物化工�、節(jié)能環(huán)保為重點的戰(zhàn)略性新興產(chǎn)業(yè),努力開發(fā)一批具有自主知識產(chǎn)權(quán)的關(guān)鍵技術(shù)和領(lǐng)先技術(shù)��,搶占國際制高點�,提高資源能源利用率,減少“三廢”和二氧化碳排放����,初步形成資源節(jié)約型、環(huán)境友好型���、本質(zhì)安全型的發(fā)展模式�����,推進石油和化學(xué)工業(yè)由大國向強國轉(zhuǎn)變”���,這項國策有利于鈦在化工市場的深入推廣使用。

化工用鈦新興市場近年來不斷涌現(xiàn)�。氯堿、純堿�、PTA等行業(yè)規(guī)模,近年來增長十分迅猛�,在各自行業(yè)內(nèi)均已占據(jù)世界第1的位置。各行業(yè)單個項目規(guī)模����,也由前些年的幾十萬t增長到百萬t級,很多項目在100~200萬t之間��,甚至還出現(xiàn)200萬t以上的項目����。如海南逸盛石化有限公司年產(chǎn)210萬t精對苯二甲酸項目。

(3)中國鈦加工技術(shù)的進步��,也推動著中國化工用鈦市場更深、更廣的發(fā)展��。

大型熔煉����、鍛造、軋制等先進加工設(shè)備的使用����,提高了鈦加工材的成品率提高了鈦材的內(nèi)部質(zhì)量、表面質(zhì)量��,降低了最終使用者的成本�,更有利于鈦材在化工領(lǐng)域的推廣使用。

鈦帶生產(chǎn)線的投產(chǎn)��,使國外鈦帶產(chǎn)品在中國一家獨大的局面一去不返��。同時�,降低了裝備制造商的制造成本,也更有利于在化工各領(lǐng)域的鈦材的推廣使用�。

中國鈦產(chǎn)品標準與國際標準的等效化工作,也推動了鈦材在化工各領(lǐng)域的應(yīng)用���。最新版(2007)的中國鈦產(chǎn)品(化學(xué)成分�、板、棒���、絲)系列標準與美國ASTM已完全等效���,化工行業(yè)用量最大的純鈦成分、性能與ASTM完全一致�。

綜上所述,中國化工用鈦市場前景非常廣闊�����,在未來若干年�,中國化工用鈦市場仍將占據(jù)著中國鈦市場的主導(dǎo)地位�。

相關(guān)鏈接