引言

鈦及鈦合金具有比強(qiáng)度高��、耐腐蝕性好�����、耐熱性能好�����、無磁性等特點,用其生產(chǎn)的緊固件在飛機(jī)上使用不僅可以達(dá)到減重�、耐腐蝕的目的,而且是鈦合金、碳纖維復(fù)合材料等結(jié)構(gòu)件必須的連接件,因此成為現(xiàn)代航空航天工業(yè)中非常有前途的金屬結(jié)構(gòu)材料����。TC16鈦合金屬于TiGAlGMoGV系α+β型高強(qiáng)鈦合金,該合金主要在熱處理強(qiáng)化狀態(tài)下使用,本文將分析研究其在鈦棒材生產(chǎn)過程中熱處理強(qiáng)化工藝參數(shù)的確定。

1��、熱處理試驗

1.1材料

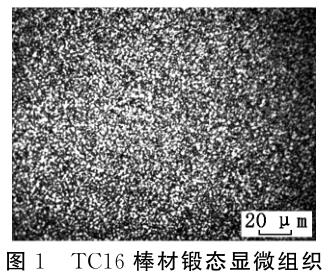

試驗材料選用Φ6mm棒材,通過金相分析法測得試驗鑄錠的相變點為860℃~865℃,棒材鍛態(tài)組織如圖1所示�����。

1.2熱處理工藝及結(jié)果

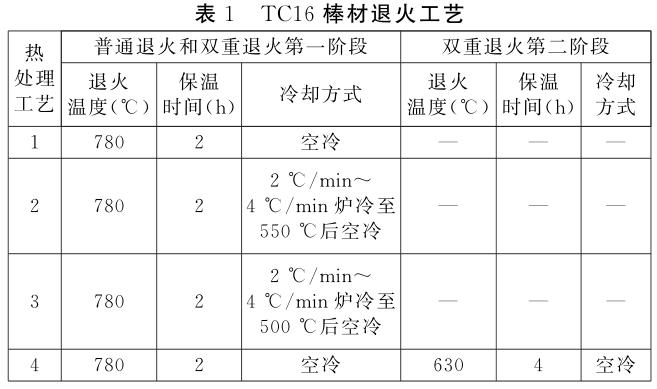

本試驗依據(jù)標(biāo)準(zhǔn)GJB3763A—2004《鈦及鈦合金熱處理》制定了TC16成品棒材相應(yīng)的熱處理試驗工藝,見表1����。

從表1中可以看出:本試驗制定了4份退火工藝,共2類(普通退火、雙重退火),根據(jù)鈦及鈦合金緊固件力學(xué)性能測試取樣要求,每份工藝試樣為5組���。

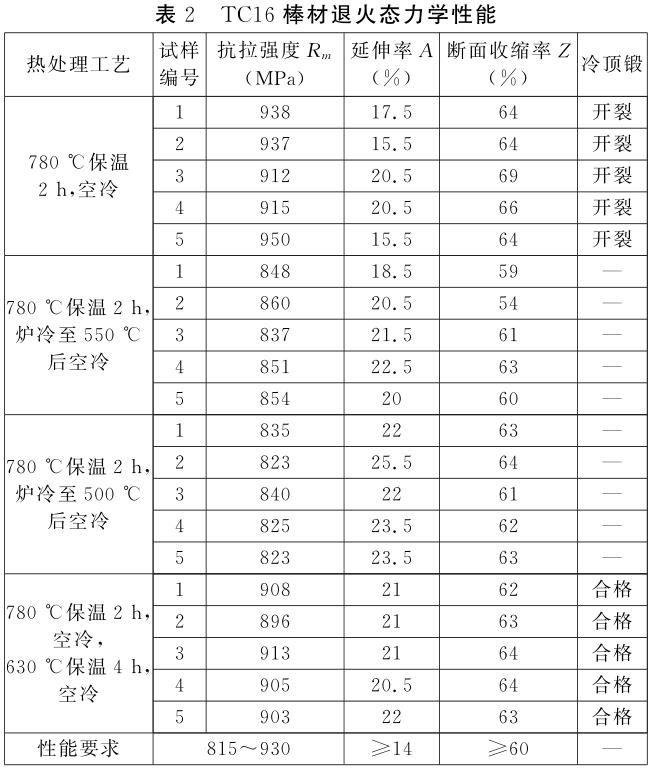

對根據(jù)表1熱處理工藝熱處理后的試樣進(jìn)行了力學(xué)性能及工藝性能的測試,其結(jié)果如表2所示��。

由表2可知:780℃保溫2h后空冷的熱處理工藝中,所測試的5組力學(xué)性能中有3組抗拉強(qiáng)度Rm不能滿足產(chǎn)品性能要求,且在測試?yán)漤斿懝に囆阅軙r,均產(chǎn)生開裂;780℃保溫2h隨爐冷至550℃后空冷的熱處理工藝中有3組斷面收縮率Z低于產(chǎn)品性能要求;另外的兩份退火工藝中,其力學(xué)性能均滿足要求����。

對比滿足要求的兩份退火工藝,雙重退火的Rm值平均高76MPa,Z值較穩(wěn)定且略高1%,冷頂鍛工藝性能均合格。因此,從力學(xué)性能是否能夠滿足要求的角度來看:我們可以選擇出780℃保溫2h,爐冷至500℃后空冷熱處理工藝及780℃保溫2h,空冷,再在630℃保溫4h,空冷的熱處理工藝較適合產(chǎn)品要求���。

2�����、試驗結(jié)果分析

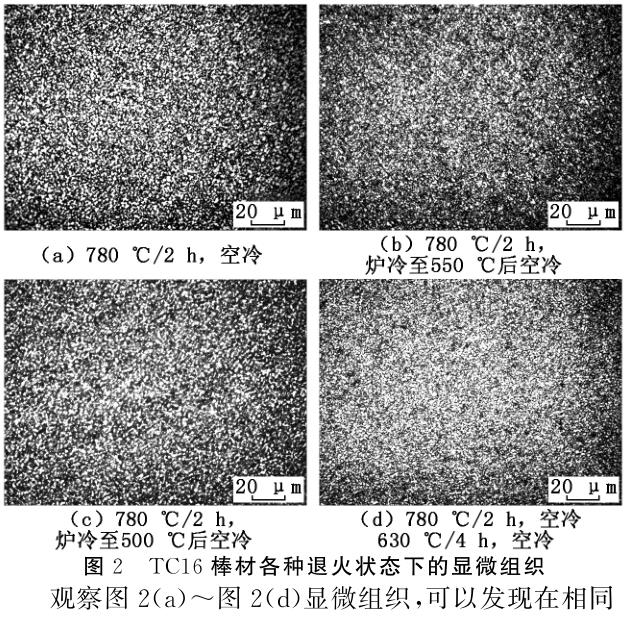

TC16棒材各種退火狀態(tài)下的顯微組織如圖2所示。

眾所周知,α+β兩相合金和亞穩(wěn)定β型鈦合金退火時除再結(jié)晶過程外還可能發(fā)生與相變有關(guān)的組織性能的變化,TC16這種β穩(wěn)定元素含量較高的鈦合金的顯微組織一般都呈多邊形化��。另外,經(jīng)過熱變形后的兩相鈦合金,不僅發(fā)生回復(fù)和再結(jié)晶,還存在亞穩(wěn)定β相的分解�。退火鈦合金的綜合機(jī)械性能的好壞很大程度上取決于多邊形和亞穩(wěn)定β相的分解哪一個先發(fā)生,多邊形化先發(fā)生是所希望的。在圖2中,我們可以發(fā)現(xiàn)α相完全多邊形化了,這樣可以推斷TC16鈦合金在780℃退火時首先發(fā)生的是多邊形化�����。

觀察圖2(a)~圖2(d)顯微組織,可以發(fā)現(xiàn)在相同的退火溫度下保溫相同的時間后,僅僅是由于熱處理工藝中的冷卻方式發(fā)生變化,而導(dǎo)致4種熱處理工藝下的顯微組織產(chǎn)生了不同之處;比較4種金相圖發(fā)現(xiàn),圖2(c)�、圖2(d)的α相含量較圖2(a)、圖2(b)的金相組織中α相含量多,同時可以注意到,圖2(d)中的α相和β相分布更加彌散�。結(jié)合表2可知:采用隨爐冷卻到一定溫度后再空冷的冷卻方式,材料力學(xué)性能的穩(wěn)定性較好。這一現(xiàn)象與相關(guān)資料研究得到的結(jié)論相吻合,以2℃/min~4℃/min的速度爐冷時,可以得到相當(dāng)穩(wěn)定的α+β組織��。至于各工藝之間機(jī)械性能存在高低不等的差異,這與其他的兩相合金一樣,在冷卻方式發(fā)生變化后,TC16鈦合金中α相和β相的分布比例會產(chǎn)生變化,從而引起材料機(jī)械性能的變化���。

TC16鈦合金棒在靠近“臨界溫度”780℃的溫度下即780℃退火后空冷時,強(qiáng)度特性較高(見表2),且塑性特性仍然能夠保持很高,這主要是空冷并不能使亞穩(wěn)定β相固定下來,這些亞穩(wěn)定β相發(fā)生了部分的分解�����。對比圖2中的4種顯微組織,還可以發(fā)現(xiàn)TC16鈦合金的退火組織是α相和β相的混合組織,在兩相區(qū)靠近Ac3點時(Ac3點為α相轉(zhuǎn)變?yōu)棣孪嗟拈_始溫度,TC16鈦合金的Ac3點是800℃)晶粒實際上是不長大的����。

雙重退火的第一階段中組織及相組成的特點如上所述,在空冷過程中沒有分解的亞穩(wěn)定β相在第二階段繼續(xù)并完全分解,亞穩(wěn)定β相的分解方式可以簡單地表示為:

β亞穩(wěn)定→β亞穩(wěn)定+α→β+α。這個過程在電子金相研究中可以被觀察到,最終的顯微組織如圖2(d)

所示,具有更加彌散的α相組織且其含量遠(yuǎn)遠(yuǎn)高于β相的含量���。在表2中,雙重退火狀態(tài)下的強(qiáng)度較之其他幾種退火狀態(tài)下的要高些,這是與亞穩(wěn)定β相的分解彌散強(qiáng)化相關(guān)的;雙重退火狀態(tài)下的塑性也比較高,這與α相含量有相當(dāng)?shù)年P(guān)系,因此可以解釋在兩種退火狀態(tài)下的冷頂鍛試驗中,空冷方式全部開裂而雙重退火狀態(tài)下全部合格的測試結(jié)果�����。

3��、結(jié)論

(1)780℃保溫2h后以2℃/min~4℃/min的速度爐冷至400℃~500℃,然后在空氣中冷卻,可保證最大的塑性和最小的強(qiáng)度��。

(2)780℃保溫2h后在空氣中冷卻,再在630℃保溫4h,空冷,即可保證最大的塑性和也可具有相當(dāng)高的強(qiáng)度����。

(3)雙重退火可使亞穩(wěn)定β相的分解產(chǎn)生彌散強(qiáng),冷頂鍛測試性能全部合格�。

參考文獻(xiàn):

[1]王金友,葛志明,周彥邦.航空用鈦合金[M].上海:上海科學(xué)出版社,1885.

相關(guān)鏈接