鉬屬于難熔金屬,體心立方結(jié)構(gòu),具有導(dǎo)電導(dǎo)熱性好����、熱膨脹系數(shù)低�、耐腐蝕性好及環(huán)境友好等優(yōu)點(diǎn),鉬薄膜的比阻抗和膜應(yīng)力僅為鉻的一半����,因此�����,由鉬及鉬合金制備的濺射靶材已廣泛應(yīng)用于電子部件和電子產(chǎn)品中�����,如薄膜半導(dǎo)體管–液晶顯示器(TFT–LCD)、等離子顯示器�、場發(fā)射顯示器、觸摸屏���,還可用于太陽能電池的背電極��、玻璃鍍膜等領(lǐng)域[1–7]�����。近年來���,隨著電子行業(yè)及太陽能電池的發(fā)展,鉬及鉬合金靶材作為高附加值電子材料的用量在逐年增加����。

作為鉬行業(yè)新興的高端產(chǎn)品,鉬及鉬合金濺射靶材的技術(shù)含量高�,純度高、相對密度高�、晶粒細(xì)小均勻,該靶材產(chǎn)品的生產(chǎn)制造一直被日本日立金

屬(HitachMtetal)��、奧地利普蘭西(Plansee)、德國斯達(dá)克(HCStarck)和賀力氏(Heraeus)等國際巨頭壟斷[8]�����。2012年金堆城鉬業(yè)股份有限公司成功交付了太陽能用成套高純鉬濺射靶材�����,2014年洛陽科威鎢鉬有限公司成功生產(chǎn)出長度達(dá)2700mm的旋轉(zhuǎn)濺射鉬管靶�,打破了國外巨頭在該領(lǐng)域的壟斷地位。

1��、鉬濺射靶材的質(zhì)量要求

鉬靶材主要是通過磁控濺射的方法在各類基材上形成薄膜���。靶材的質(zhì)量決定了濺射的效率和薄膜的性能�����。為了達(dá)到高的濺射效率��,確保得到性能優(yōu)

異的濺射薄膜�,要求靶材必須滿足以下要求:(1)純度高���。在濺射過程中鉬及鉬合金靶材作為陰極源,固體中的雜質(zhì)和氣孔中的O2和H2O會(huì)造成薄膜的污染,影響薄膜的使用性能�����。在電子行業(yè)中��,堿金屬離子(Na+����、K+)在高溫、高壓下容易被擊穿而成為壞點(diǎn)�,影響使用效果。因此��,純度高是鉬靶材最基本的要求����,一般其純度要求≥99.95%[9–10]。TFT–LCD用鉬靶材與薄膜太陽能電池相比���,其純度要求更高�。(2)相對密度高���。鉬及鉬合金靶材的相對密度不但會(huì)影響磁控濺射時(shí)薄膜的沉積速率�����,還會(huì)影響濺射薄膜的電學(xué)和光學(xué)性能[11]�����。相對密度小的靶材內(nèi)部孔隙多�,磁控濺射時(shí),孔隙內(nèi)部氣體的突然釋放會(huì)造成靶材顆?��;蛭⒘5娘w濺���,降低薄膜的性能。因此����,要求鉬及鉬合金濺射靶材具有較高的相對密度。薄膜太陽能電池一般要求鉬靶材的相對密度在98%以上�����,TFT–LCD領(lǐng)域?qū)ζ湎鄬γ芏纫蟾?�,要達(dá)到99%甚至99.5%以上�����。(3)晶粒細(xì)小��、尺寸相差小���。晶粒細(xì)小的靶材濺射速率比粗晶快�,分布均勻����、尺寸相差小的靶材,沉積薄膜的厚度分布也較均勻��。一般要求鉬濺射靶材晶粒在100μm以下����,有些甚至要求其晶粒需控制在50μm以下。劉仁智等[12]研究了Mo靶材組織對濺射薄膜形貌及性能的影響�����,發(fā)現(xiàn)靶材組織中80%晶粒尺寸<50μm時(shí)���,濺射過程中薄膜的沉積速率較快�����,得到的薄膜其方阻變化也較小���,并且靶材的組織越均勻細(xì)小���,靶材的利用率也越高。(4)結(jié)晶取向�。靶材的結(jié)晶結(jié)構(gòu)不僅會(huì)影響靶材的濺射速率,還會(huì)影響薄膜厚的均勻性��。鉬靶材以{100}<011>為優(yōu)先織構(gòu)取向���,在靶材進(jìn)行磁控濺射時(shí)�,原子容易沿原子六方最緊密排列方向擇優(yōu)濺射出來��。為獲得結(jié)晶取向一致的鉬靶材���,可通過成型方法�����、熱處理工藝進(jìn)行控制[9,11]��。

2��、鉬靶材的制備方法

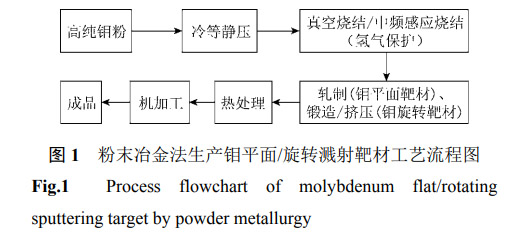

鉬屬于難熔金屬���,其制備工藝多采用粉末冶金的方法。選取高純鉬粉作為原料[13–14]��,經(jīng)過冷等靜壓成型后在中頻感應(yīng)爐或真空燒結(jié)爐中進(jìn)行燒結(jié)����。鉬靶材按形狀可分為鉬平面靶材和鉬旋轉(zhuǎn)靶材,其生產(chǎn)工藝流程見圖1��。

鉬濺射靶材的另一種制備方法是高溫熔煉法[9]���。該方法是在電子束或者電弧熔煉爐中將鉬板坯或鉬棒坯進(jìn)行高溫熔煉后形成鉬錠���,再經(jīng)過鍛造、擠壓或拉拔的成型工藝進(jìn)行加工����,熱處理后得到鉬濺射靶材。該方法制備的靶材純度高�、致密性好�,但與粉末冶金法相比�����,該法設(shè)備要求高��,工藝復(fù)雜�����,晶粒也比較粗大���。

低壓等離子噴涂(lowpressureplasmaspraying����,LPPS)技術(shù)[15]是在低壓保護(hù)氣氛中操作��,該方法可制備出成分不受污染�����、結(jié)合強(qiáng)度高�、結(jié)構(gòu)致密的高品質(zhì)鉬靶材。王躍明等[15]采用該方法制備出的鉬靶材為定向凝固柱狀晶層片結(jié)構(gòu)��,孔隙率為1.1%。用該靶材濺射制備出的薄膜平整����、致密、連續(xù)�,性能較好。但目前關(guān)于該方法制備鉬及鉬合金靶材的研究報(bào)道較少�����。

3����、鉬靶材的研究現(xiàn)狀

為保證靶材的高純度����,可以選擇高純鉬粉作為原材料。日立金屬采用等離子液滴精煉(plasmadropletrefining����,PDR)技術(shù)對所選鉬粉進(jìn)行提純

然后再用熱等靜壓技術(shù)進(jìn)行燒結(jié),獲得了高純度和高密度的鉬靶材����。奧地利Plansee采用一體式燒結(jié)/軋制制備工藝(fullyintegratedin-houseproduction�����,F(xiàn)IIP)獲得了具有高純度�����、高度均勻一致微結(jié)構(gòu)和高密實(shí)度的鉬靶材[9]�����。Lee等[16]使用純度為99.95%的鉬粉�����,用電子束滴熔煉的方法制備出超高純的圓柱形鉬錠���,其純度達(dá)到99.9998%。圓柱形鉬錠是通過兩步法制備出來的:第一步��,在1800℃����、1.5×103Pa下真空燒結(jié)得到圓柱形的燒結(jié)鉬;第二步,用電子束熔煉的方法得到超高純的圓柱形鉬錠�����,可用于生產(chǎn)純鉬靶材�����。Park等[17]通過放電等離子體燒結(jié)工藝制備了純鉬靶材���,其相對密度達(dá)到了99%�,晶粒細(xì)小���。Lee等[18]用兩步還原的方法制備出鉬粉��,先用氫氣還原MoO3生產(chǎn)出MoO2,再用氫氣還原MoO2得到鉬粉�。鉬粉經(jīng)過壓實(shí),在1500℃�����、保溫1h燒結(jié)得到燒結(jié)坯�。燒結(jié)坯經(jīng)過真空電弧熔煉得到低氧鉬錠,氧質(zhì)量分?jǐn)?shù)低于100×10-6。該低氧鉬錠

可用于制備磁控濺射所用的鉬靶材�。

朱琦等[19]通過熱擠壓工藝提高粉末冶金鉬靶材的密度、細(xì)化其晶粒����,擠壓后管坯密度從燒結(jié)坯的9.8g?cm3增加到10.15g?cm3,相對密度明顯提高�����,

擠壓后組織更加細(xì)小均勻且有明顯的擇優(yōu)取向織構(gòu)�,對于降低濺射后形成的鉬薄膜表面粗糙度和提高薄膜的晶體質(zhì)量非常有益。李晶等[20]研究了不同鍛造變形量對管狀濺射靶材晶粒組織的影響�,發(fā)現(xiàn)靶材的變形量為80%,且熱處理退火溫度為1100℃條件下加工出的靶材具有大小均勻的等軸晶晶粒組織�����,晶粒尺寸50~80μm����,見圖2所示。劉仁智[21]研究了不同軋制變形量及熱處理工藝對濺射薄膜的微觀組織�����、表面粗糙度及晶形的影響。結(jié)果表明�����,變形量為80%���、退火溫度為1373K的鉬靶材濺射制備的薄膜優(yōu)于變形量小的靶材濺射的薄膜��。

4�、鉬合金靶材的研究現(xiàn)狀

由純鉬靶材濺射出的薄膜在耐腐蝕性(變色)和密著性(膜的剝離)等方面存在一些問題�����,在鉬中加入一些合金元素可使其比阻抗�����、應(yīng)力�����、耐腐蝕性等各種性能達(dá)到均衡��。因此�����,鉬合金靶材的研究也成為熱點(diǎn)���。下面主要介紹三種鉬合金靶材的研究現(xiàn)狀�����。

4.1鉬鈦合金靶材

在集成電路制造工藝中�,為防止銅向硅中擴(kuò)散�����,可采用純鎢靶材或鎢鈦靶材等材料形成反擴(kuò)散阻擋層��。但鎢比重大��,無法滿足TFT–LCD有源矩陣液

晶顯示器尺寸大型化�、輕量化的要求。鈦可以提供優(yōu)異的密著性�,鉬有利于提高致密阻擋層的穩(wěn)定性。

因此鉬鈦薄膜具有優(yōu)良的防擴(kuò)散阻擋能力�,在TET–LCD中得到了廣泛的應(yīng)用[22–23]。席莎等[24]研究了真空燒結(jié)和氫氣保護(hù)這兩種方法對鉬鈦合金性能的影響����,結(jié)果表明:在氫氣氣氛下燒結(jié)時(shí)容易引入氧元素�����,氧會(huì)與鈦發(fā)生反應(yīng)���,生成類球形的(Mo,Ti)xOy(見圖3(a)),影響合金的組織�����,進(jìn)而影響其加工性能�;在真空下燒結(jié)的鉬鈦合金幾乎不存在類球形顆粒,且晶粒更加細(xì)小均勻(見圖3(b))����。

鉬鈦合金加工難度較大,成品率低�����,國內(nèi)外多采用熱壓成型的方法生產(chǎn)鉬鈦合金���,但成本較高�����,也不能生產(chǎn)大尺寸的鉬鈦合金��。

4.2鉬鈉合金靶材

薄膜太陽能電池因運(yùn)輸成本低���、材料利用率高等優(yōu)點(diǎn),近年來成為光伏行業(yè)的一種發(fā)展趨勢��。在薄膜太陽能電池中���,銅銦鎵硒(CIGS)作為吸收層����,

是一種性能優(yōu)良�、光電轉(zhuǎn)化率高的多元半導(dǎo)體材料,其光電轉(zhuǎn)化率已達(dá)到20.4%[25–26]���。研究表明�����,在CIGS中摻雜少量Na(0.1%�,原子分?jǐn)?shù)),可使其光電轉(zhuǎn)化效率顯著提高����。在電池板基板和Mo背極層間添加Mo–Na層即可有效地將Na均勻的摻雜到CIGS吸收層中[27]。Mo–Na層與制備Mo背電極層的工藝相同�,用Mo–Na靶材代替Mo靶材即可。鉬的熔點(diǎn)2620℃�,Na的熔點(diǎn)98℃,相差較大���,使得Mo–Na合金塊體材料的制備非常困難�。目前����,制備Mo–Na合金濺射靶材的最有效的方法是粉末冶金技術(shù)。目前只有Plansee公司出售產(chǎn)品�,國內(nèi)對Mo–Na合金靶材的研究尚處在起步階段。

王娜等[28]分別用Na2MoO4·2H2O�、Na2CO3、Na2O2三種物質(zhì)作為Na的添加形式����,研究了Mo–Na合金燒結(jié)過程中的物相轉(zhuǎn)變。研究表明,選用

Na2MoO4·2H2O時(shí)�,需嚴(yán)格控制燒結(jié)溫度及升溫速率,因?yàn)镹a2MoO4·2H2O的熔點(diǎn)為687℃�����,在500~700℃燒結(jié)時(shí)��,Na2MoO4·2H2O快速揮發(fā)會(huì)導(dǎo)致坯料內(nèi)部出現(xiàn)孔洞�、表面鼓泡等����。選用Na2CO3時(shí),在300℃燒結(jié)�,Na2CO3與Mo發(fā)生反應(yīng)生成Na2MoO4,反應(yīng)如下:Na2CO3+Mo=Na2MoO4+CO2���;當(dāng)溫度達(dá)到900℃時(shí)����,出現(xiàn)了Mo2C相�����,可能是Mo與C的化合物發(fā)生了反應(yīng)��。選用Na2O2,當(dāng)溫度達(dá)到300℃時(shí)�,Na2O2與Mo發(fā)生反應(yīng)生成Na2MoO4·2H2O。此外�,研究還得出,當(dāng)使用Na2O2作為Na的添加形式時(shí)�����,可以使得Na2MoO4·2H2O的揮發(fā)溫度提高到700~900℃�。朱琦等[29]將鉬粉與鈉的化合物(Na2MoO4·2H2O)混合,采用真空熱壓燒結(jié)的方法分別在1200�、1500、1600℃的溫度下制備了Mo–Na

合金���,結(jié)果發(fā)現(xiàn)�,燒結(jié)溫度為1200℃時(shí)��,Na含量最高�����,但粉末的界面結(jié)合強(qiáng)度較低�����。燒結(jié)溫度為1500℃和1600℃時(shí),Mo–Na合金的密度和硬度均有所增加����,但Na含量降低。因此�,要保證靶材中合適的Na含量和靶材的質(zhì)量��,還需進(jìn)行深入研究�����。

4.3鉬鈮合金靶材

在鉬中加入鎢��、釩�����、鈮���、鉭等金屬可改善鉬靶材的比阻抗����、膜應(yīng)力和耐腐蝕性等性能。鉬鈮合金靶材的制備方法同樣也是采用粉末冶金法�����,原料為

高純鉬粉和鈮粉��。鉬鈮合金很難進(jìn)行軋制變形���,一般燒結(jié)態(tài)的合金板坯直接進(jìn)行機(jī)械加工后使用�,要求其燒結(jié)組織密度要高�����。此外���,鈮很容易吸氧�����,要嚴(yán)格控制氧含量����。黨曉明等[30]采用真空燒結(jié)和中頻爐燒結(jié)兩種方法制備了鉬鈮合金靶材����,結(jié)果發(fā)現(xiàn)�,同樣的燒結(jié)工藝下��,鉬鈮合金在真空爐中燒結(jié)的氧含量明顯低于在中頻爐中燒結(jié)的氧含量�����。

5����、鉬及鉬合金靶材的發(fā)展趨勢

5.1尺寸規(guī)格大型化

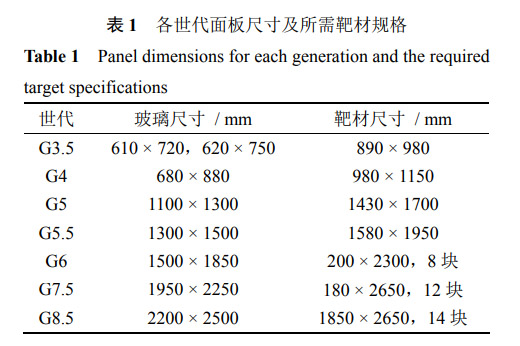

隨著LCD用玻璃基板尺寸的增加�����,一直到G5.5代都要求鉬及鉬合金濺射靶材的規(guī)格增大�����,而在G6代之后����,隨著拼接技術(shù)的成熟,對裸靶尺寸的要求下降了��。國內(nèi)外濺射用大尺寸鉬靶材的制備方法均為粉末冶金–熱軋的成型工藝,國外熱軋機(jī)的軋輥寬度多在1000mm以上����,最大可以生產(chǎn)2000mm以上寬幅的濺射靶材,而國內(nèi)熱軋機(jī)的輥寬多在850mm以下���。所以�����,國內(nèi)廠家無法制備寬幅非拼接的大規(guī)格鉬靶材�,G5.5以下世代的鉬靶材主要依靠進(jìn)口���。各世代面板尺寸及所需靶材規(guī)格如表1所示�����,從表1中可以看出����,G6�、G7.5、G8.5世代面板所用鉬靶材需拼接完成�����。由于拼接型鉬靶材在組織結(jié)構(gòu)方面有一定差異,會(huì)直接影響濺射鍍膜的效果��,而采用整體型寬幅靶材有利于解決膜層的均勻性問題��。近兩年��,我國連續(xù)投資兩條10代以上液晶面板生產(chǎn)線項(xiàng)目�,目前,我國8.5代及以上高世代液晶面板生產(chǎn)線多達(dá)14條��,勢必會(huì)大幅增加對大尺寸鉬濺射靶材的需求量����。大尺寸靶材的制備難度大,相對密度及微觀組織均勻性難以控制�����,靶材成形過程中易出現(xiàn)微裂紋�、分層等缺陷��,解決大尺寸問題的關(guān)鍵是成型和燒結(jié)工藝水平�。新型鉬燒結(jié)技術(shù)有微波燒結(jié)技術(shù)����、放電等離子體燒結(jié)技術(shù)和熱等靜壓技術(shù)[31]��。

微波燒結(jié)技術(shù)和放電等離子燒結(jié)技術(shù)其燒結(jié)穿透深度有限�,且二者燒結(jié)時(shí)間過短,雜質(zhì)排除不充分��,不適用于大型鉬靶材的制備��。高端鉬燒結(jié)產(chǎn)品(如TFT-LCD用鉬濺射靶材)對燒結(jié)密度���、組織均勻性和孔隙率等燒結(jié)指標(biāo)要求比較高�,國外大多采用熱等靜壓燒結(jié)成型技術(shù)�,其產(chǎn)品質(zhì)量遠(yuǎn)高于國內(nèi)常用的傳統(tǒng)冷等靜壓–無壓燒結(jié)工藝。奧地利Plansee采用擠壓的成型工藝來制備大尺寸的鉬旋轉(zhuǎn)濺射靶材���,但擠壓設(shè)備成本比較高���。我國洛陽科威鎢鉬有限公司采用空心鍛造的方法來制備大尺寸的鉬旋轉(zhuǎn)濺射靶材,降低了成本��。

5.2對鉬靶材純度要求越來越高

隨著液晶顯示器行業(yè)玻璃基板尺寸的大型化����,其配線長度增加����、線寬變細(xì)��,必須保證薄膜的均勻性及布線質(zhì)量���,因此���,必須提高鉬濺射靶材的純度。

鉬濺射靶材的純度要求達(dá)到99.99%~99.999%���,甚至達(dá)到99.9999%�����。這就對制備鉬濺射靶材所使用的鉬粉純度提出了更高的要求�。近年來����,低鉀鉬粉逐漸成為市場新寵��,特別是在超大型集成電路、高清晰度電視����、LCD液晶顯示器、靶材等方面的需求量不斷擴(kuò)大��。研究低鉀鉬粉的制備�����、高純鉬粉提純技術(shù)并產(chǎn)業(yè)化是未來的發(fā)展方向之一���。

5.3提高鉬濺射靶材利用率

要提高鉬濺射靶材的利用率和濺射效率�,一種是通過更新?lián)Q代濺射設(shè)備和增加靶材規(guī)格���,另一種是改平面靶材為管狀旋轉(zhuǎn)靶材�����。平面靶材利用率低�,僅為30%~50%�。目前國內(nèi)外都在推廣應(yīng)用旋轉(zhuǎn)空心圓管磁控濺射靶,其優(yōu)點(diǎn)是靶材可繞固定的條狀磁鐵組件旋轉(zhuǎn),靶面360°可被均勻刻蝕�����,其利用率可從平面靶材的30%~50%增加到80%以上�。此外,旋轉(zhuǎn)靶的壽命要比平面靶材高5倍�����。由于旋轉(zhuǎn)靶材在濺射過程中不停的旋轉(zhuǎn)��,在它的表面不會(huì)產(chǎn)生重沉積現(xiàn)象[9]��。德國HCStarck公司還開發(fā)生產(chǎn)出了針對LCD8代線的φ163mm×2700mm和10代線的φ143mm×4191mm的管狀旋轉(zhuǎn)鉬濺射靶材���。奧地利Plansee公司也已經(jīng)開發(fā)處理長度可達(dá)4000mm的一體式鉬旋轉(zhuǎn)靶���,我國在該方面與國外還存在一定的差距。

6�����、結(jié)語與展望

鉬及鉬合金靶材因其自身優(yōu)點(diǎn)���,已經(jīng)在電子行業(yè)��、太陽能電池���、玻璃鍍膜等方面得到了廣泛的應(yīng)用。

隨著現(xiàn)代科技微型化�、集成化、數(shù)字化�����、智能化的快速發(fā)展��,鉬及鉬合金靶材的用量將持續(xù)增長�����,對其質(zhì)量要求也必將越來越高�����。我國在靶材的純度�����、制備工藝、尺寸大型化等方面的水平與國外還存在一定的差距����,這是我國鉬基合金靶材進(jìn)一步研究的方向。

參考文獻(xiàn):

[1]ChenC,WangS,JiaYL,etal.Theeffectoftextureand

microstructureonthepropertiesofMobars.MaterSciEng

A,2014,601:131

[2]MengB,WanM,WuXD,etal.Constitutivemodelingfor

high-temperaturetensiledeformationbehaviorofpure

molybdenumconsideringstraineffects.IntJRefractMet

HardMater,2014,45:41

[3]ChenC,WangS,JiaYL,etal.Themicrostructureand

textureofMo–La2O3alloyswithhightransverseductility.

JAlloysCompd,2014,589:531

[4]SongR,WangKS,HuP,etal.Presentsituationof

anti-oxidationcoatingspreparationonmolybdenumandits

alloys.MaterRev,2016,30(3):69

(宋瑞,王快社,胡平,等.鉬及鉬合金表面高溫抗氧化

涂層研究現(xiàn)狀.材料導(dǎo)報(bào),2016,30(3):69)

[5]ZhengX,BaiR,WangDH,etal.Researchdevelopment

ofrefractorymetalmaterialsusedinthefieldofaerospace.

RareMetMaterEng,2011,40(10):1871

(鄭欣,白潤,王東輝,等.航天航空用難熔金屬材料的

研究進(jìn)展.稀有金屬材料與工程,2011,40(10):1871)

[6]ZhaoZM,DingY,CaoZR,etal.Studyofstructureand

propertiesofMothinfilmspreparedbymagnetron

sputtering.MaterRev,2011,25(6):74

(趙志明,丁宇,曹智睿,等.CIGS薄膜太陽能電池用

Mo背電極的制備與結(jié)構(gòu)性能研究.材料導(dǎo)報(bào),2011,

25(6):74)

[7]WangB,LiuP,LiW,etal.ProgressinresearchofCIGS

thinfilmsolarcells.MaterRev,2011,25(10):54

(王波,劉平,李偉,等.銅銦鎵硒(CIGS)薄膜太陽能

電池的研究進(jìn)展.材料導(dǎo)報(bào),2011,25(10):54)

[8]YangF,WangKS,HuP,etal.Researchstatusand

developmenttrendofhighpuritymolybdenumsputtering

targetmaterial.HotWorkingTechnol,2013,42(24):10

(楊帆,王快社,胡平,等.高純鉬濺射靶材的研究現(xiàn)狀

及發(fā)展趨勢.熱加工工藝,2013,42(24):10)

[9]AnG,LiJ,LiuRZ,etal.Theapplication,manufacture

anddevelopingtrendofmolybdenumsputteringtarget.

ChinaMolybdInd,2011,35(2):45

(安耿,李晶,劉仁智,等.鉬濺射靶材的應(yīng)用�、制備及

發(fā)展.中國鉬業(yè),2011,35(2):45)

[10]ZhaoBH,FanHB,SunYJ.Molybdenumsputteringfilm

andtargetforTFT–LCDmanufacture.ChinaMolybdInd,

2011,35(1):7

(趙寶華,范海波,孫院軍.TFT–LCD制造用鉬薄膜濺射

及其靶材.中國鉬業(yè),2011,35(1):7)

[11]ChuZQ.Thepresentstatusanddevelopmenttrendof

magnetronsputteringtargetathomeandabroad.Met

MaterMetallEng,2011,39(4):44

(儲(chǔ)志強(qiáng).國內(nèi)外磁控濺射靶材的現(xiàn)狀及發(fā)展趨勢.金

屬材料與冶金工程,2011,39(4):44)

[12]LiuRZ,SunYJ,WangKS,etal.InfluenceofMotarget

microstructureonthemorphologyandpropertiesof

sputteredfilms.RareMetMaterEng,2012,41(9):1559

(劉仁智,孫院軍,王快社,等.Mo靶材組織對濺射薄膜

形貌及性能的影響.稀有金屬材料與工程,2012,41(9):

1559)

[13]JinYZ,LiuDL,ChenJ.Studyingonmanufactureand

applicationofsputteringtargetmaterials.JSichuanUniv

SciEngNatSic,2005,18(3):23

(金永中,劉東亮,陳建.濺射靶材的制備及應(yīng)用研究.

四川理工學(xué)院學(xué)報(bào)(自然科學(xué)版),2005,18(3):23)

[14]ChenJJ,YangQS,HeFS.Thekinds,application,

manufactureanddevelopingtrendofsputteringtarget

materials.HunanNonferrousMet,2006,22(4):38

(陳建軍,楊慶山,賀豐收.濺射靶材的種類、應(yīng)用����、制

備及發(fā)展趨勢.湖南有色金屬,2006,22(4):38)

[15]WangYM,MinXB,XiongX,etal.Studyonthe

high-qualitymolybdenumtargetfabricatedbylow

pressureplasmaspraying.PowderMetallTechnol,2017,

35(4):284

(王躍明,閔小兵,熊翔,等.高品質(zhì)鉬靶材低壓等離子

噴涂成形技術(shù)研究.粉末冶金技術(shù),2017,35(4):284)

[16]LeeBK,OhJM,ChoiGS,etal.Preparationofultra-high

puritycylindricalMoingotbyelectronbeamdripmelting.

MaterTrans,2012,53(2):425

[17]ParkHK,RyuJH,YounHJ,etal.Fabricationand

propertyevaluationofMocompactsforsputteringtarget

applicationbysparkplasmasinteringprocess.Mater

Trans,2012,53(6):1056

[18]LeeBK,OhJM,SuhCY,etal.Preparationof

low-oxygenMoingotbyoptimizinghydrogenreduction

andsubsequentmeltingfromMoO3.MaterTrans,2013,

54(2):238

[19]ZhuQ,WangL,YangQL,etal.Extrusiontheoryand

analysisonmicrostructureandpropertiesofmolybdenum

tubetarget.ChinaMolybdInd,2014,38(4):50

(朱琦,王林,楊秦莉,等.鉬管靶材的擠壓理論與組織

性能分析.中國鉬業(yè),2014,38(4):50)

[20]LiJ,WangJ,AnG,etal.Theeffectofthegrainstructure

onforgingdeformationofthetubularsputteringtarget.

ChinaMolybdInd,2012,36(4):48

(李晶,王錦,安耿,等.不同鍛造變形量對管狀濺射靶

材晶粒組織的影響.中國鉬業(yè),2012,36(4):48)

[21]LiuRZ.Effectofmolybdenumplaterollingprocessand

heattreatmentonsputteringfilm’smicrostructureand

property.MaterRev,2014,28(11):102

(劉仁智.鉬板軋制及熱處理對濺射薄膜微觀組織及性能的影響.材料導(dǎo)報(bào),2014,28(11):102)

[22]BaiF,YuY,LaiYZ,etal.PreparationMethodofa

MolybdenumTitaniumAlloyTarget:ChinaPatent,

103060760.2013–04–24

(白峰,于洋,賴亞洲,等.一種鉬鈦合金靶材的制備方

法:中國專利,103060760.2013–04–24)

[23]SongAM,ZhongXL.MolybdenumTitaniumAlloyTarget

anditsProductionMethods:ChinaPatent,104480446.

2015–04–01

(宋愛謀,鐘小亮.鉬鈦合金靶材及其生產(chǎn)方法:中國專

利,104480446.2015–04–01)

[24]XiS,AnG,LiJ,etal.Theeffectofsinteringatmosphere

onthepropertiesofMo–Tialloy.ChinaMolybdInd,2016,

40(2):55

(席莎,安耿,李晶,等.燒結(jié)氣氛對鉬鈦合金性能的影

響.中國鉬業(yè),2016,40(2):55)

[25]ChenW.StudyonthePreparationofCIGSThinFilm

SolarCellAbsorptionLayerandMoElectrode

[Dissertation].Xiamen:XiamenUniversity,2015

(陳偉.CIGS薄膜太陽電池吸收層及Mo電極的制備工

藝研究[學(xué)位論文].廈門:廈門大學(xué),2015)

[26]ZhangL,ZhangWJ,SongDY,etal.State-of-artsof

vacuumfabricationtechnologyofCIGSthinfilmandits

sputteringtarget.JFunctMater,2013,14(44):1990

(張冷,張維佳,宋登元,等.銅銦鎵硒薄膜的真空制備

工藝及靶材研究現(xiàn)狀.功能材料,2013,44(14):1990)

[27]Bl?schP,NishiwakiS,KranzL,etal.Sodium-doped

molybdenumbackcontactdesignsforCu(In,Ga)Se2solar

cells.SolEnergyMaterSolCells,2014,124:10

[28]WangN,ZhuQ,ZengY,etal.Studyonthephase

transitionofMo–Naalloyduringsinteringprocess.China

MolybdInd,2016,40(3):53

(王娜,朱琦,曾毅,等.Mo–Na合金燒結(jié)過程中的物相

演變.中國鉬業(yè),2016,40(3):53)

[29]ZhuQ,ChenLB,WangN,etal.PreparationofMo–Na

targetsbyvacuumhotpressingtechnology.ChinaMolybd

Ind,2015,39(6):56

(朱琦,陳良斌,王娜,等.真空熱壓燒結(jié)制備Mo–Na合

金靶材的研究.中國鉬業(yè),2015,39(6):56)

[30]DangXM,AnG,LiJ,etal.Effectofniobiumpowder

granularityandsinteringmethodonMo–Nballoy.Powder

MetallTechnol,2016,34(4):272

(黨曉明,安耿,李晶,等.鈮粉粒度和燒結(jié)方法對鉬鈮

合金的影響.粉末冶金技術(shù),2016,34(4):272)

[31]YangZW.ResearchedandapplicationofMoalloysand

theirpowdermetallurgytechnology.NonferrousMet

Process,2013,42(4):4

(楊政偉.鉬合金及其粉末冶金技術(shù)研究現(xiàn)狀與發(fā)展趨

勢.有色金屬加工,2013,42(4):4)

相關(guān)鏈接