一、鉬鈮合金靶材的研究進(jìn)展

在電子行業(yè)中�����,為了提高濺射效率和確保濺射薄膜的質(zhì)量�,要求 Mo-Nb濺射靶材有高純度�����、高致密度�����、晶粒細(xì)小及尺寸分布均勻�����、結(jié)晶取向一致等特性�。劉等 [58-59] 報(bào)道�����,Mo-Nb 合金靶材的純度越高���,濺射薄膜的性能越好�����。一般鉬濺射靶材的純度至少需要達(dá)到 99.95%(質(zhì)量分?jǐn)?shù))�����,而且隨著 LCD 行業(yè)玻璃基板尺寸的不斷提高���,要求配線的長(zhǎng)度延長(zhǎng)��、線寬變細(xì)���,為了保證薄膜的均勻性以及薄膜的質(zhì)量,要求的鉬濺射靶材的純度也相應(yīng)提高��。

肖等 [60] 研究表明濺射靶材作為濺射中的陰極源�����,固體中的雜質(zhì)和氣孔中的氧氣和水氣是沉積薄膜的主要污染源�。此外,在電子行業(yè)中�����,由于堿金屬離子(Na + �����,K + )易在絕緣層中成為可移動(dòng)性離子���,降低元器件性能��;夏等 [61] 的研究表明在磁控濺射過程中鈾和鈦等元素會(huì)釋放α射線����,

造成器件產(chǎn)生軟擊穿�,鐵、鎳離子會(huì)產(chǎn)生界面漏電及氧元素增加等���。因此���,在 Mo-Nb 合金靶材的制備過程中,需要嚴(yán)格控制這些雜質(zhì)元素�����,最大限度地降低其在靶材中的含量����。

鐘等 [62] 研究表明在濺射鍍膜的過程中,致密度較小的濺射靶材受轟擊時(shí)�,由于靶材內(nèi)部存在孔隙,突然釋放的氣體會(huì)對(duì)沉積顆粒造成影響,或?qū)Τ练e薄膜造成二次電子轟擊�����。這種情況大大影響了薄膜的品質(zhì)���。為了減少靶材固體中的孔隙以提高薄膜性能���,所以要求提高濺射靶材的致密度。李等 [63-64] 報(bào)道���,對(duì) Mo-Nb 合金濺射靶材而言�,其相對(duì)致密度應(yīng)該在 98%以上���。

王等 [65-66] 報(bào)道�,通常 Mo-Nb 合金濺射靶材的晶粒大小一般為微米到毫米量級(jí)�。劉等 [67] 試驗(yàn)研究表明,靶材晶粒越細(xì)小其濺射的速率越大����,這是由于晶界處的原子激活能低��,受到轟擊時(shí)優(yōu)先濺射沉積��,而且尺寸分布均一的濺射靶材,其濺射薄膜的厚度分布也比較均勻�。

侯等 [68] 在研究中表明由于濺射時(shí)靶材原子容易從原子密排面濺射出來,因此為提高濺射速率�,通常把靶材結(jié)構(gòu)改變?yōu)檠孛芘啪鎿駜?yōu)取向。俞等 [69] 研究結(jié)果表明 Mo-Nb 合金靶材一般沿(110)晶面擇優(yōu)取向����。此外,靶材的結(jié)晶方向?qū)R射膜層的厚度均勻性影響也較大����,所以為了提高薄膜的濺射速率需要取得一定結(jié)晶取向的靶材結(jié)構(gòu)。

二�����、鉬鈮的制備方法

關(guān)于Mo-Nb合金靶材的制備方法�,目前主要是采用熔煉鑄造法、濕氫燒結(jié)法和熱等靜壓(HIP)����,在 Mo-Nb 合金靶材的制備過程中,不僅要嚴(yán)格控制 Mo-Nb 合金靶材的純度�、致密度以及結(jié)晶取向,還需保證熱處理工藝條件、后續(xù)成型加工過程來控制靶材的質(zhì)量���。

(1)熔煉鑄造法

熔煉鑄造法是通過將一定比例的 Mo-Nb 合金熔融之后在模具中形成鑄錠���,再將鑄錠機(jī)械加工和軋制處理,用來改善 Mo-Nb 合金靶材的致密度和晶粒尺寸����。其在制備過程中,為了保證鑄錠中雜質(zhì)元素含量低���,需要整個(gè)過程在真空或保護(hù)性氣氛下進(jìn)行��。相比于粉末冶金法生產(chǎn)的Mo-Nb 合金靶材�����,其靶材雜質(zhì)含量低���、致密度高。但實(shí)際鑄造制備的 Mo-Nb 合金靶材中難以避免材料內(nèi)部的孔隙��,這些孔隙容易造成濺射中微粒的飛濺���,其對(duì)濺射薄膜質(zhì)量有一定的影響 [70] ��。

(2)濕氫燒結(jié)法

濕氫燒結(jié)法是將一定比例的 Mo-Nb 混合粉末成型壓坯��,再將壓坯放入燒結(jié)爐中燒結(jié)致密化的一種方法 [71] �。燒結(jié)過程中通入氫氣進(jìn)行保護(hù)��,其燒結(jié)溫度為 2000~2200℃�,約為其熔點(diǎn)的 70%。

通過該方法制備的 Mo-Nb 合金靶材雜質(zhì)含量低�����、晶粒分布均勻�����,但面臨致密度低的問題�。

(3)熱等靜壓法

熱等靜壓法是把混合均勻的 Mo 粉和 Nb 粉裝入特制的鉬包套內(nèi)置于熱等靜壓機(jī)的高壓容器中,在高溫和高壓環(huán)境下使得 Mo-Nb 合金燒結(jié)致密化的過程���。該方法獲得的 Mo-Nb 合金靶材晶粒均勻細(xì)小�,消除了靶材內(nèi)部顆粒間的缺陷和孔隙��,提高了其致密度,而且降低了燒結(jié)溫度 [72] ����。

但是其對(duì)設(shè)備要求高,而且其生產(chǎn)成本也高�。

三、鉬鈮合金靶材的應(yīng)用

通過粉末冶金的方法制備的 Mo-Nb 合金靶材后期需要經(jīng)過不同的處理(鍛造�、軋制和擠壓)來獲得不同性能的 Mo-Nb 合金靶材。

鍛造Mo-Nb合金靶材主要用于CT靶的制造����。碟形Mo-Nb合金靶主要作為X射線管的旋轉(zhuǎn)陽(yáng)極。

因?yàn)樗氖褂铆h(huán)境在是高真空�、高速度旋轉(zhuǎn)和高溫的條件下,需要經(jīng)受高壓電子的轟擊��,所以對(duì)靶面不僅要求有良好電特性����,而且得具備良好的高溫強(qiáng)度、抗沖擊性能和耐熱性能[73]�����,并要求無氣孔存在�����,以免射線發(fā)生折射和散射,影響CT機(jī)成像的清晰度和準(zhǔn)確度��。為此�,在制造Mo-Nb合金靶材時(shí)����,對(duì)其致密度要求較高。

軋制Mo-Nb合金靶材材主要用于平面顯示器行業(yè)中的TFT-LCD(Thin film transistor- Liquidcrystal display)領(lǐng)域 [74] �。由于Mo具有優(yōu)良的電導(dǎo)性和熱穩(wěn)定性,使得其被用作TFT制造中的電極�、布線材料和阻擋層材料。

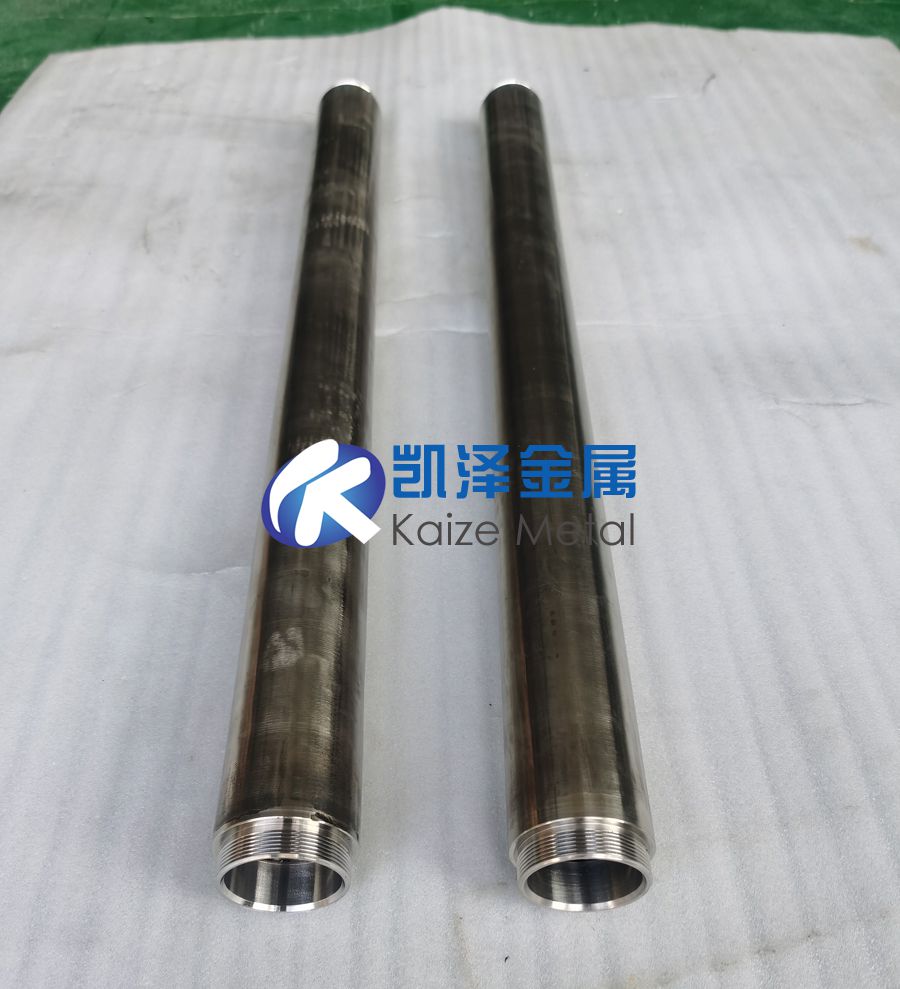

與平面 Mo-Nb 合金靶材相比����,旋轉(zhuǎn) Mo-Nb 合金靶結(jié)構(gòu)具有其實(shí)質(zhì)性優(yōu)點(diǎn),旋轉(zhuǎn)靶的利用率遠(yuǎn)高于平面靶����,旋轉(zhuǎn)靶如圖 1-4 所示 [75] 。 靶的壽命即為濺射功率乘以濺射時(shí)間�����。 從平面靶材到旋轉(zhuǎn)靶材幾何結(jié)構(gòu)和設(shè)計(jì)的改變使得靶材的利用率從 20%到 30%增加到 80%。此外���,旋轉(zhuǎn)靶材的壽命一般是平面靶材的 5 倍����。 而且由于旋轉(zhuǎn)靶在濺射過程中會(huì)不停地旋轉(zhuǎn)���,因此其表面不產(chǎn)生重沉積現(xiàn)象 [76] ��。

參考文獻(xiàn):

[58] 何斌衡,楊海林,阮建明. Y2O3 含量對(duì)鉬合金組織和性能的影響[J]. 粉末冶金材料科學(xué)與工程,2012,(02):234-239.

[59] 劉 強(qiáng) , 魏 世 忠 , 徐 流 杰 . 鉬 合 金 的 發(fā) 展 概 況 及 研 究 現(xiàn) 狀 [J]. 稀 有 金 屬 與 硬 質(zhì) 合金,2011,(04):50-52+69.

[60] 楊松濤,李繼文,魏世忠. 純鉬及鉬合金板材軋制加工工藝探討[J]. 材料研究與應(yīng)用,2010,(01):60-64.

[61] 肖志瑜,張菊紅,吳苑標(biāo). 燒結(jié)參數(shù)對(duì)溫壓 Fe-2Ni-2Cu-1Mo-1C 材料抗拉強(qiáng)度的影響[J]. 中國(guó)有色金屬學(xué)報(bào),2006,(08):1326-1330.

[62] 夏耀勤,王鼎春,王敬生. 摻雜稀土元素的高溫鉬合金的研究[J]. 中國(guó)鉬業(yè), 2001,(04):77-79.

[63] 鐘培全. 鉬與鉬合金的應(yīng)用及其加工方法[J]. 中國(guó)鉬業(yè),2000,(05):17-18.

[64] 李彥哲. 大型真空磁控濺射鍍膜裝備控制穩(wěn)定性及電工薄膜特性研究[D]. 蘭州交通大學(xué),2015.

[65] 王國(guó)軒,郭興峰. 預(yù)處理工藝對(duì)磁控濺射鍍膜織物膜基結(jié)合力的影響[J]. 天津工業(yè)大學(xué)學(xué)報(bào),2010,(04):57-60.

[66] 馬宏超. 磁控濺射鍍膜機(jī)基片膜厚的均勻性分析[D].東北大學(xué),2010.

[67] 余東海,王成勇,成曉玲. 磁控濺射鍍膜技術(shù)的發(fā)展[J]. 真空, 2009,(02):19-25.

[68] 俞曉正. 微顆粒表面磁控濺射鍍膜研究[D].北京航空航天大學(xué),2008.

[69] 劉翔宇. 磁控濺射鍍膜中靶的優(yōu)化設(shè)計(jì)[D].清華大學(xué),2004.

[70] 侯鶴嵐. 直流磁控濺射鍍膜在玻璃涂層技術(shù)中的應(yīng)用[J]. 真空,2001,(01):18-22.

[71] Fangfang Ge,Chunli Chen,Rui Shu, et al. Hard and wear resistant VB2 coatings deposited bypulsed DC magnetron sputtering[J]. Vacuum,2016,621(1):1988-2065.

[72] Jansen J A,Wolke J G,Swann S, et al. Application of magnetron sputtering for producing ceramiccoatings on implant materials.[J]. Clinical oral implants research,1993,4(1):1578-1603.

[73] N F Abramov,O D Volpyan,Yu A Obod, et al. Fabrication of nanogradient coatings for laserdevices using the method of magnetron sputtering[J]. Quantum Electronics, 2013, 43(9):678-710.

[74] 朱曉崗,王波,張麗霞. 沉積時(shí)間對(duì)鉬薄膜結(jié)構(gòu)和熱疲勞性能的影響[J]. 中國(guó)表面工程,2014,(03):10-14.

[75] 邵 紅 紅 , 徐 濤 , 王 曉 靜 . 磁 控 濺 射 硅 鉬 薄 膜 的 抗 氧 化 性 能 研 究 [J]. 功 能 材料,2012,(15):2095-2097.

[76] 范 海 波 , 孫 院 軍 , 趙 寶 華 . 濺 射 電流 和 時(shí) 間 對(duì) 鉬 薄 膜 電 學(xué) 性 能 的 影 響 [J]. 中 國(guó) 鉬業(yè),2012,(01):15-17.

無相關(guān)信息