引言

鈦合金因具有高比強(qiáng)�、耐高溫、耐腐蝕等優(yōu)異的機(jī)械性能及物化性能而迅速發(fā)展成為具有強(qiáng)大生命力的

新型關(guān)鍵結(jié)構(gòu)材料��,被廣泛應(yīng)用于航空���、航天�����、武器��、醫(yī)療等領(lǐng)域[1-3]���。國(guó)內(nèi)外為滿足高質(zhì)量、低重量飛

行器及發(fā)動(dòng)機(jī)的需求��,長(zhǎng)期對(duì)鑄造鈦合金進(jìn)行研究[4-6]���,現(xiàn)已研制出了一系列性能穩(wěn)定優(yōu)異的航天飛行器

以及火箭發(fā)動(dòng)機(jī)用鑄造鈦合金�,如高溫鈦合金��、高強(qiáng)鈦合金����、阻燃鈦合金等[7-9]����。

但由于鈦合金具有生產(chǎn)工藝復(fù)雜����、加工流程長(zhǎng)、成品率低的特點(diǎn)��,所以導(dǎo)致鈦合金產(chǎn)品無(wú)法大規(guī)模工業(yè)

化應(yīng)用�����。鍛造��、精密鑄造�����、粉末冶金等鈦合金近凈成形技術(shù)可以有效地提高鈦合金產(chǎn)品的質(zhì)量���。對(duì)于形狀

復(fù)雜的結(jié)構(gòu)件,采用成本較低的精密鑄造技術(shù)�����,其產(chǎn)品品質(zhì)較好且生產(chǎn)效率高[10,11]。

目前高性能的鈦合金整體精密鑄件多采用石墨硬模精密鑄造技術(shù)�,但由于鑄造鈦合金的生產(chǎn)工藝特點(diǎn),

導(dǎo)致鑄件在生產(chǎn)�����、加工過(guò)程中會(huì)產(chǎn)生大量的鈦合金回收廢料[12,13]����。據(jù)估計(jì),通過(guò)石墨硬模精密鑄造工

藝后的鈦合金回收廢料約占金屬料的50%�,屑狀廢鈦料的回收難度更是遠(yuǎn)超棒狀和塊狀廢鈦料,其中���,限制鑄造廢鈦料回收的最主要因素之一就是其表面存在較為嚴(yán)重的污染層����。在石墨硬模精密鑄造過(guò)程中��,污

染層的產(chǎn)生是由于鈦合金具有極高的高溫化學(xué)活性���,高溫鈦液會(huì)與各種氣體���、石墨以及石墨表面涂層發(fā)生界

面化學(xué)反應(yīng)�,O����、N、C等元素會(huì)滲透擴(kuò)散至鑄件表面��,從而形成一層富氧和雜質(zhì)的污染層[14-17]�����。污染層的

塑性低���、硬度高��,在鈦合金后續(xù)回收使用中易因脆化而出現(xiàn)斷裂失效的現(xiàn)象����,繼而對(duì)材料的疲勞性能�����、塑

性韌性以及沖擊性能產(chǎn)生嚴(yán)重影響[18-20]���。

目前�,國(guó)內(nèi)外對(duì)鑄造鈦合金廢料的表面污染層的研究主要集中在其生成機(jī)理及檢測(cè)方法等方面�����,而對(duì)表

面污染層的處理去除工藝的研究并不多�,所以本論文對(duì)鈦合金石墨硬模鑄造所產(chǎn)生的回收料進(jìn)行了表面酸

洗去除污染層的研究,以期開(kāi)發(fā)一種合理有效的鈦合金回收料表面酸洗工藝��。

1���、實(shí)驗(yàn)

1.1實(shí)驗(yàn)原料

以通過(guò)真空自耗熔煉+石墨硬模精密鑄造后的TC4合金回收料作為原材料�����,經(jīng)過(guò)切割可得到成分相同的

多個(gè)合金錠�����,每個(gè)合金錠的尺寸為直徑10mm�����,高度15mm�,實(shí)物形態(tài)如圖1所示。在本試驗(yàn)中�����,根據(jù)中

華人民共和國(guó)航空行業(yè)標(biāo)準(zhǔn)HB/Z344-2001中的兩種酸洗液配比分別設(shè)計(jì)了相對(duì)應(yīng)的兩種含HF���、

HNO3以及H2O的酸洗液配方����,成分配比均在航空行業(yè)標(biāo)準(zhǔn)合理范圍內(nèi)��,分別命

名為1號(hào)酸洗液和2號(hào)酸洗液���,其中���,1號(hào)酸洗液的主要成分為300ml/LHNO3+360ml/L

HF+640ml/LH2O,2號(hào)酸洗液的主要成分為530ml/LHNO3+250ml/LHF+220

ml/LH2O�����。

1.2實(shí)驗(yàn)方法

試驗(yàn)過(guò)程中����,首先將配置好的腐蝕酸液放入聚四氟乙烯的容器中��,之后將聚四氟乙烯容器放入到恒溫水

浴鍋中進(jìn)行受熱��,調(diào)節(jié)恒溫水浴鍋的水溫使容器內(nèi)的酸液達(dá)到預(yù)定的酸洗溫度后進(jìn)行保溫,將TC4回收料

放入容器內(nèi)進(jìn)行一定時(shí)間的表面酸洗���,制備出酸洗試樣����,試驗(yàn)中通過(guò)改變酸洗配方�、酸洗溫度及酸洗時(shí)間

來(lái)制備出不同的酸洗試樣,之后通過(guò)表面粗糙度檢測(cè)�����、表面硬度檢測(cè)���、SEM-EDS分析以及表面成分分析等

探究表面酸洗工藝對(duì)TC4回收料表面污染層的影響��。

2��、結(jié)果與討論

2.1酸洗溫度對(duì)TC4回收料的酸洗效果影響

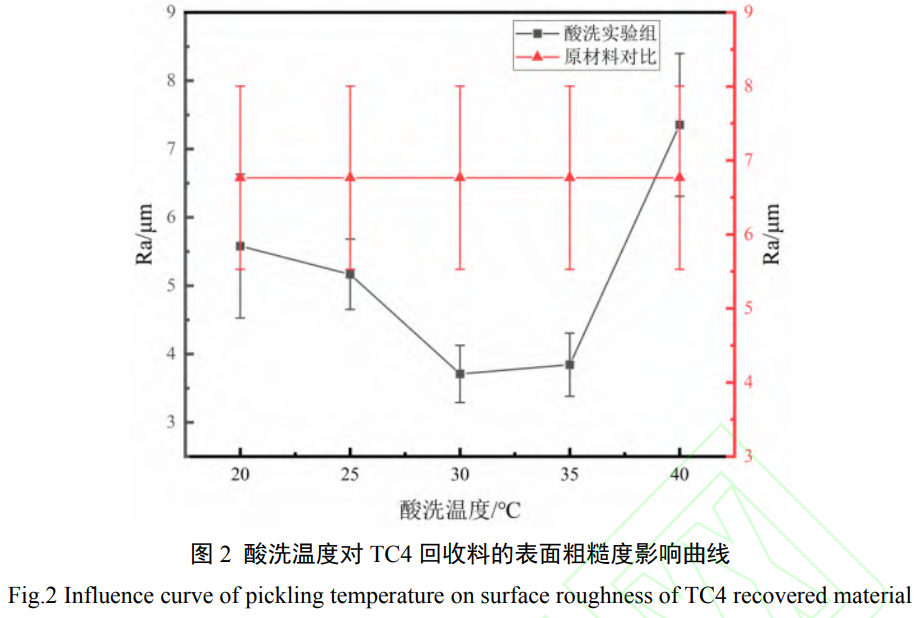

酸洗溫度對(duì)酸洗效果的影響一般來(lái)說(shuō)很大�����,酸洗溫度的提升會(huì)導(dǎo)致酸洗反應(yīng)活化能的降低��,進(jìn)而加快腐蝕速度����。在1號(hào)酸洗液、酸洗時(shí)間為3min條件下�,酸洗溫度對(duì)TC4回收料的表面粗糙度影響結(jié)果如圖

2所示。

由圖2可知��,初始試樣的表面粗糙度為6.7663μm�����,隨著酸洗溫度的提升���,TC4回收料的表面粗糙度

越來(lái)越低�����,且在酸洗溫度為30℃時(shí)�����,表面粗糙度可達(dá)3.7083μm�����,但是當(dāng)酸洗溫度超過(guò)30℃時(shí)�,表面

粗糙度開(kāi)始增大。這是因?yàn)殡S著酸洗溫度的升高�,反應(yīng)活化能降低,酸洗反應(yīng)進(jìn)程加快�,TC4回收料凹凸

不平的表面污染層被清除的越多�,TC4回收料表面越光滑,表面粗糙度越低�����。當(dāng)酸洗溫度超過(guò)30℃后���,

TC4回收料的表面污染層基本被清除��,TC4基體開(kāi)始被腐蝕�,光滑的表面又被腐蝕出凹坑���,導(dǎo)致表面粗糙

度出現(xiàn)增長(zhǎng)趨勢(shì)�。

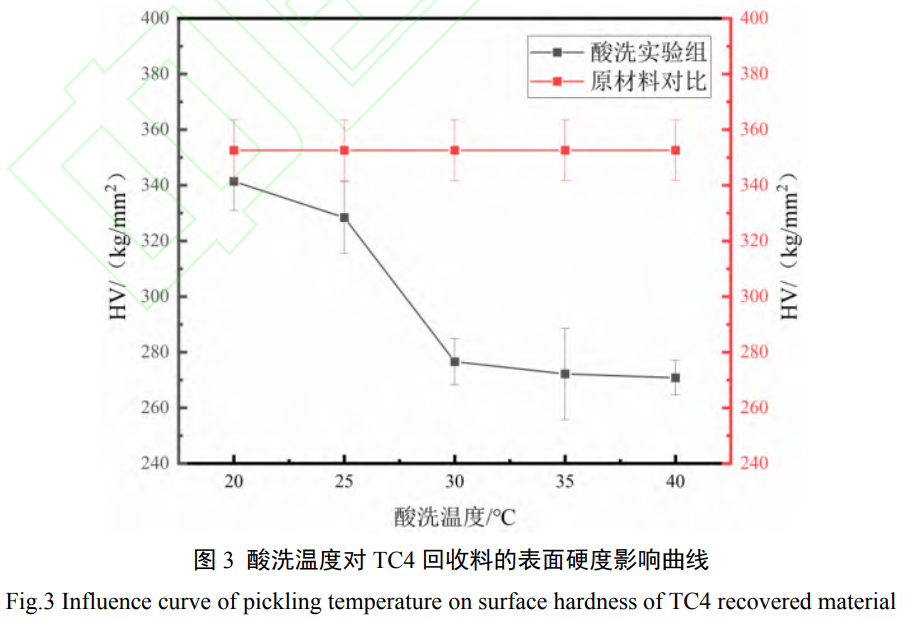

在1號(hào)酸洗液�����、酸洗時(shí)間為3min的條件下,酸洗溫度對(duì)TC4回收料的表面硬度影響如圖3所示��。

由圖3可知���,TC4回收料表面污染層的硬度為352.6kg/mm2�,隨著酸洗溫度的提升��,TC4回收料的表

面硬度越來(lái)越低�����,說(shuō)明表面的污染層正在被逐步去除����,當(dāng)酸洗溫度達(dá)到30℃時(shí),表面硬度達(dá)到了276.6

kg/mm2��,當(dāng)酸洗溫度超過(guò)30℃后��,表面硬度的變化趨勢(shì)減緩�����,說(shuō)明表面污染層已基本被腐蝕去除,同時(shí)

可能已經(jīng)腐蝕到了基體�����。

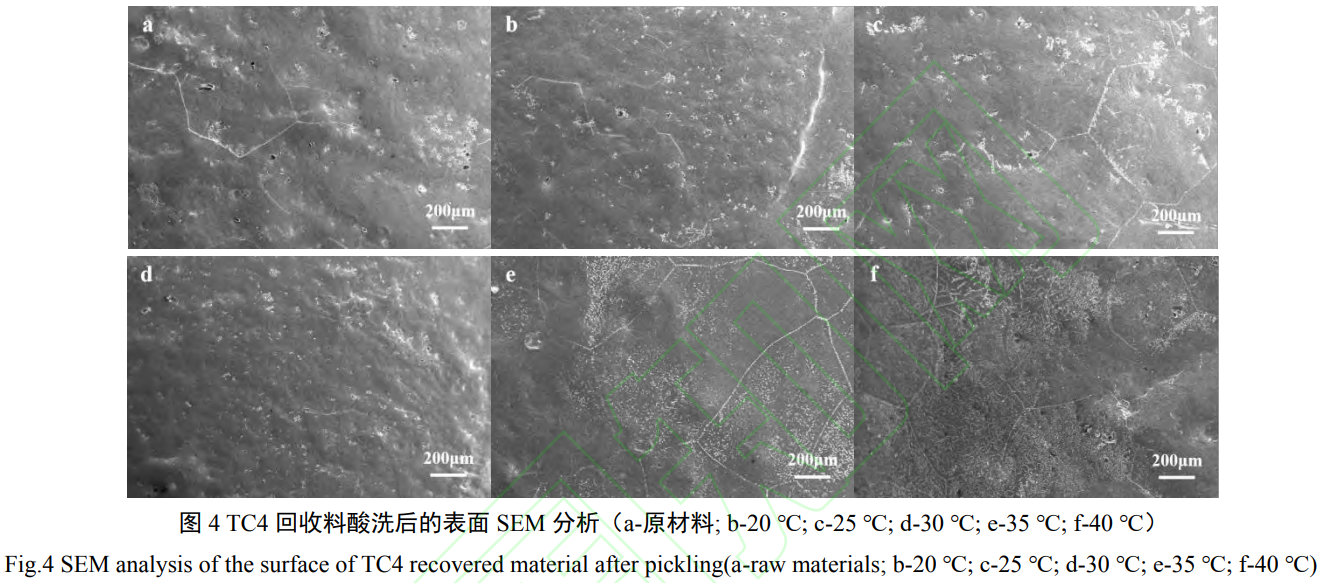

在1號(hào)酸洗液�、酸洗時(shí)間為3min的條件下,酸洗溫度對(duì)TC4回收料的SEM影響結(jié)果如圖4所示

���。由圖4可知���,隨著酸洗溫度的增加���,TC4表面的污染層逐漸被去除��,表面越來(lái)越平整�����,當(dāng)溫度達(dá)到30℃

以上時(shí)����,TC4表面形貌逐漸變差�����,表面開(kāi)始凹凸不平。在40℃以后可以明顯觀察到酸液已經(jīng)腐蝕到了TC4

基體��,TC4晶粒被腐蝕出了明顯的晶界����,表面整體出現(xiàn)過(guò)腐蝕凹坑現(xiàn)象,表面整體平整度出現(xiàn)下降趨勢(shì)����。

2.2酸洗時(shí)間對(duì)TC4回收料的酸洗效果影響

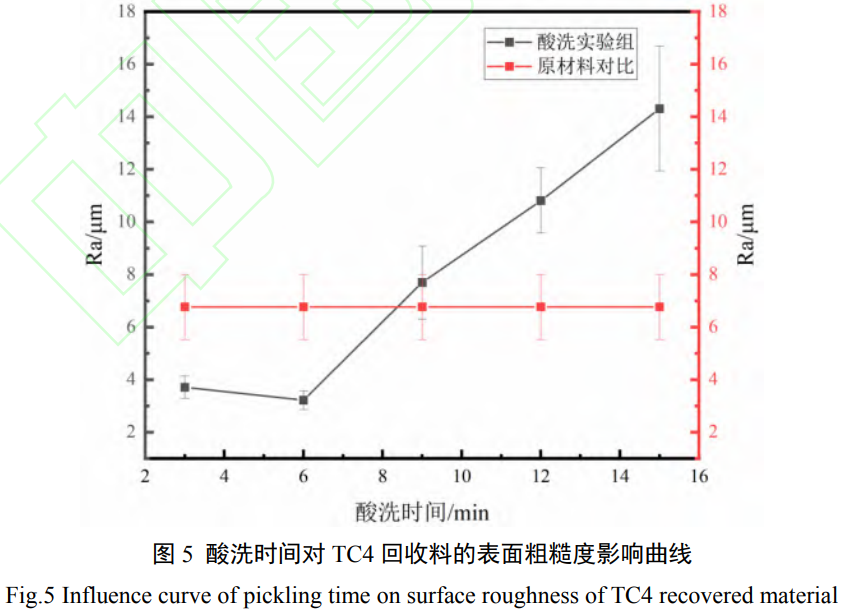

在1號(hào)酸洗液、酸洗溫度為30℃的條件下��,酸洗時(shí)間對(duì)TC4回收料的表面粗糙度影響結(jié)果如圖5

所示�����。

由圖5所示����,隨著TC4回收料的酸洗時(shí)間延長(zhǎng),TC4回收料的表面粗糙度呈現(xiàn)出下降趨勢(shì)�����,在6min

時(shí),表面粗糙度達(dá)到最低的3.2145μm�����,但當(dāng)TC4回收料的酸洗時(shí)間超過(guò)6min后����,表面粗糙度表現(xiàn)出

快速上升的現(xiàn)象,說(shuō)明TC4回收料的表面污染層已被腐蝕消耗完全�����,此時(shí)酸洗液開(kāi)始腐蝕TC4基體�����,逐

漸出現(xiàn)過(guò)腐蝕凹坑��,從而導(dǎo)致表面粗糙度上升����。

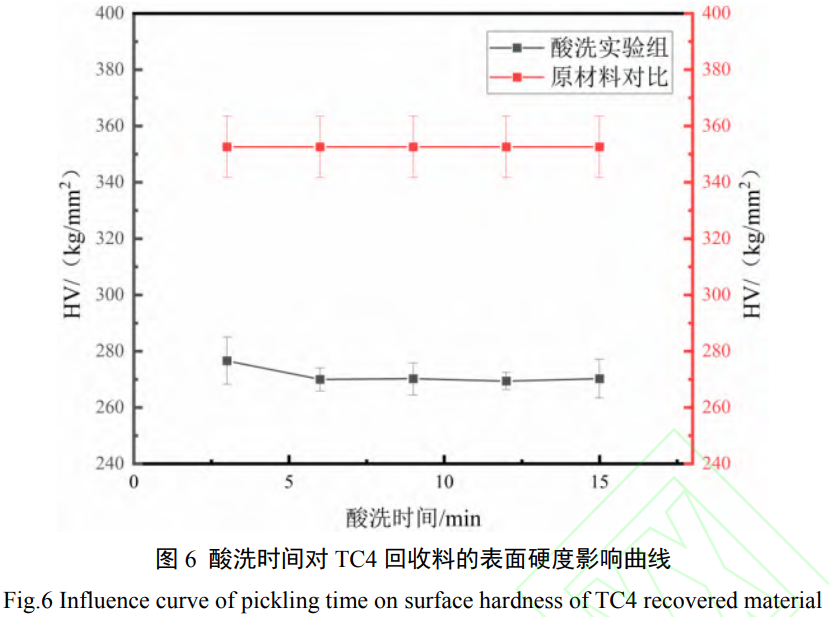

在1號(hào)酸洗液�、酸洗溫度為30℃的條件下,酸洗時(shí)間對(duì)TC4回收料的表面硬度影響如圖6所示。

由圖6所示�����,隨著酸洗時(shí)間的延長(zhǎng)�,試樣表面硬度下降緩慢,當(dāng)酸洗時(shí)間達(dá)到6min時(shí)�����,表面硬度為

270kg/mm2��,當(dāng)酸洗時(shí)間進(jìn)一步延長(zhǎng)�,表面硬度都得變化并不明顯,說(shuō)明表面污染層已基本被

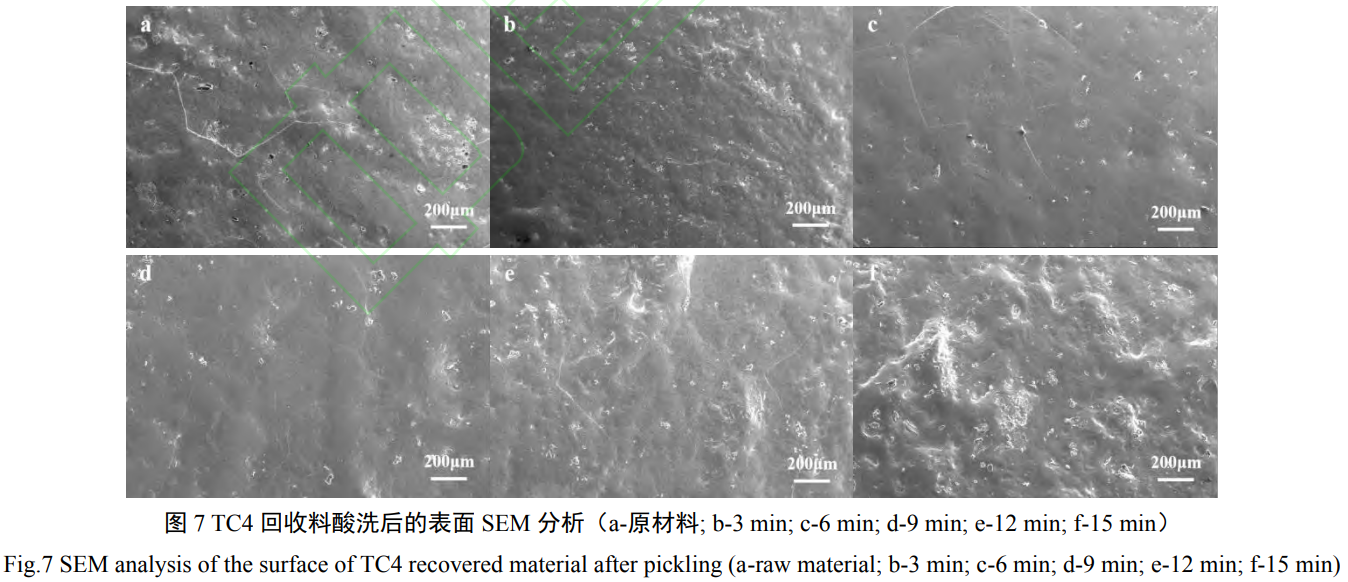

酸洗完全�����。在1號(hào)酸洗液�����、酸洗溫度為30℃條件下���,酸洗時(shí)間對(duì)TC4回收料的SEM影響結(jié)果如圖7所示����。

由圖7所示,隨著酸洗時(shí)間的延長(zhǎng)�����,TC4回收料的微觀表面是逐漸變得光滑平整的�,但當(dāng)酸洗時(shí)間超

過(guò)6min后,TC4的基體開(kāi)始被腐蝕�����,TC4回收料的微觀表面逐漸出現(xiàn)凹痕等過(guò)腐蝕痕跡���,當(dāng)酸洗時(shí)間達(dá)到

15min時(shí)�����,可以看到TC4回收料的微觀表面變得凹凸不平��,腐蝕形貌較差����,后續(xù)難以再使用�。

2.3酸洗配方對(duì)TC4回收料的酸洗效果影響

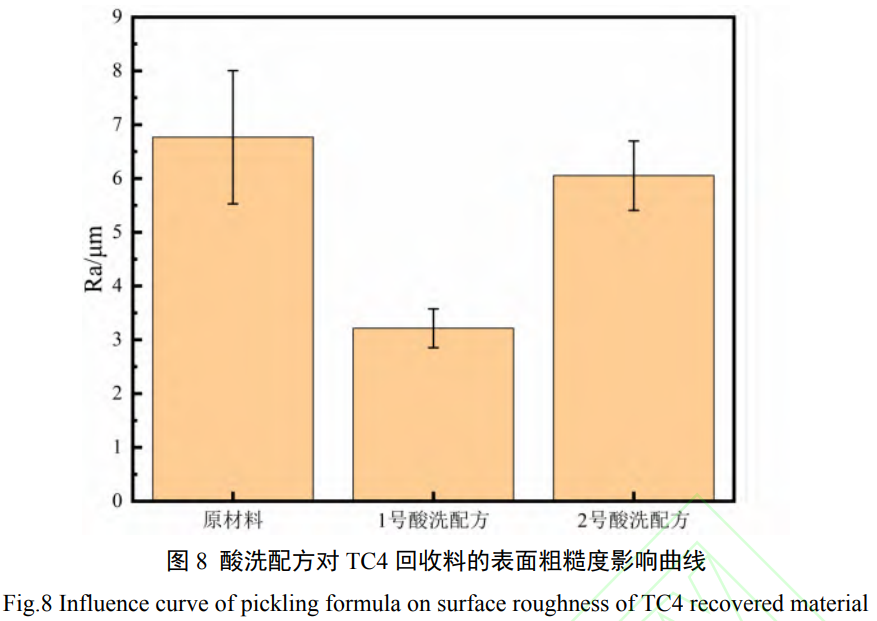

在酸洗溫度為30℃、酸洗時(shí)間為6min下�,酸洗配方對(duì)TC4回收料的表面粗糙度影響結(jié)果如圖8

所示。

由圖8可知�,1號(hào)酸洗配方下TC4回收料的表面粗糙度要遠(yuǎn)小于同等條件下的2號(hào)酸洗配方,這是

由于2號(hào)酸洗液中的硝酸和氫氟酸濃度過(guò)大��,在相同酸洗溫度��、酸洗時(shí)間的條件下�����,酸洗反應(yīng)更加迅速和劇

烈��,導(dǎo)致表面污染層被腐蝕完全后���,酸根離子進(jìn)一步腐蝕基體����,表面變得凹凸不平��,從而導(dǎo)致表面粗糙度

增大����。

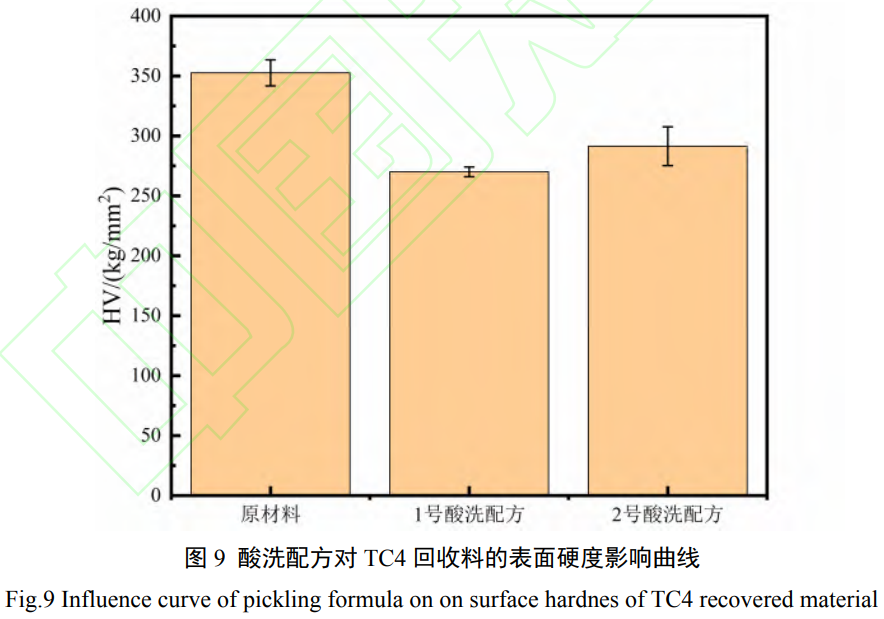

在酸洗溫度為30℃�����、酸洗時(shí)間為6min下����,酸洗配方對(duì)TC4回收料的表面硬度影響結(jié)果如圖9所示���。

由圖9可知�,2號(hào)酸洗配方下TC4回收料的表面硬度為291.4kg/mm2�����,硬度超過(guò)1號(hào)酸洗配方��,這

是因?yàn)?號(hào)酸洗液在腐蝕過(guò)程中��,不僅腐蝕完全了表面污染層�,同時(shí)也腐蝕到了基體,導(dǎo)致部分氫離子滲透

進(jìn)入到了基體表面���,改變了表面的物化性質(zhì)��,從而增加了基體表面的硬度���。

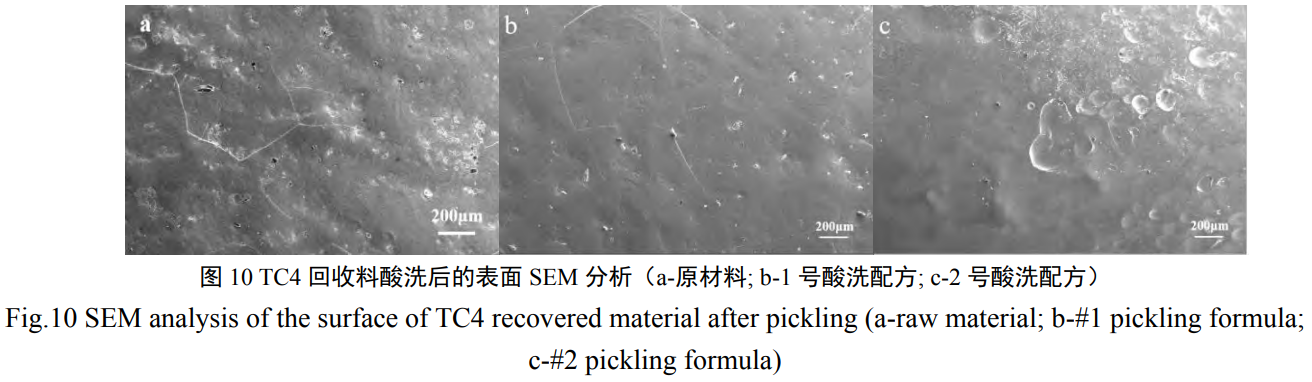

在酸洗溫度為30℃、酸洗時(shí)間為6min下���,酸洗配方對(duì)TC4回收料的SEM影響結(jié)果如圖10所示

�����。

由圖10可知,2號(hào)酸洗配方下��,TC4回收料的表面出現(xiàn)大小不一的凹坑�,表面形貌遠(yuǎn)差于同等條件下

的1號(hào)酸洗配方���,這是由于2號(hào)酸洗液過(guò)度腐蝕從而導(dǎo)致TC4基體表面形貌變差�。

綜上結(jié)果分析���,TC4回收料的最優(yōu)酸洗工藝為1號(hào)酸洗液��、酸洗溫度30℃����、酸洗時(shí)間6min���。

2.4表面污染層的酸洗去除表征

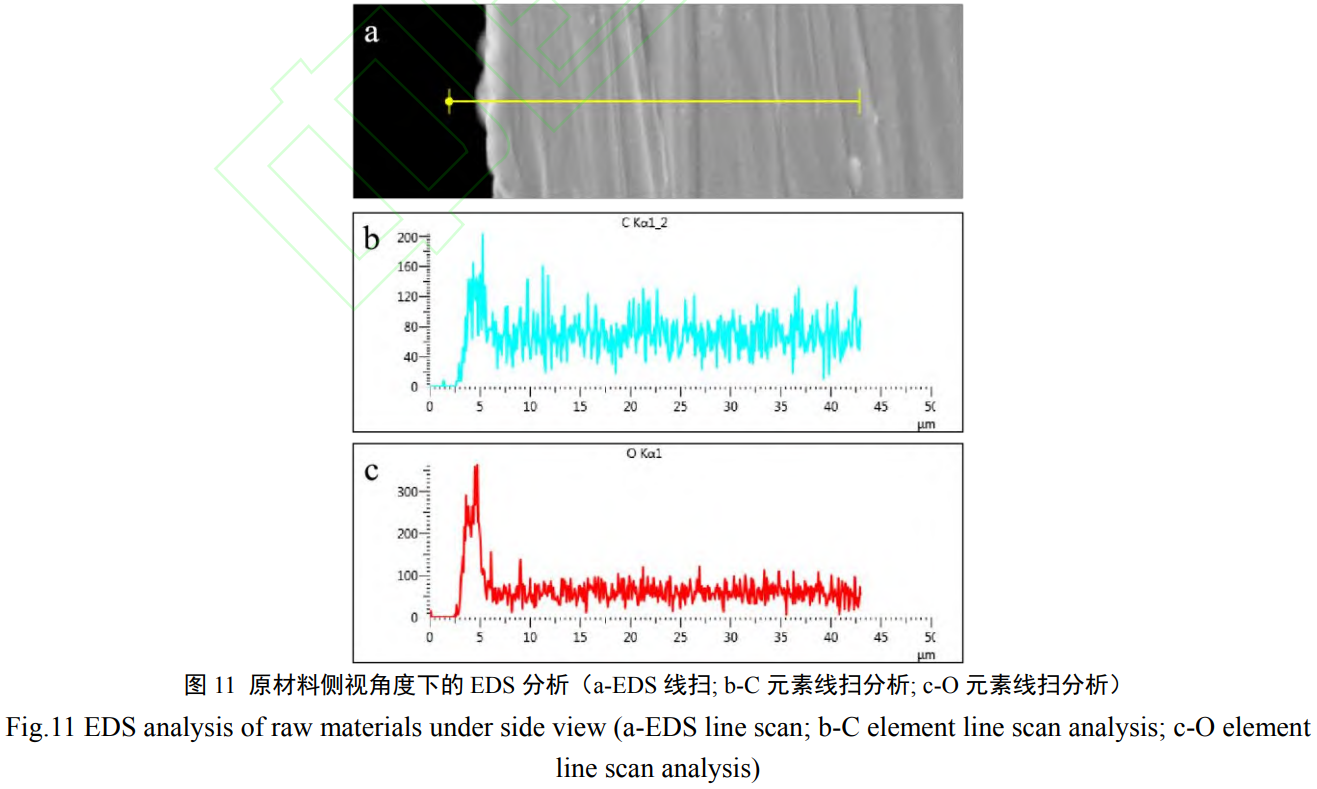

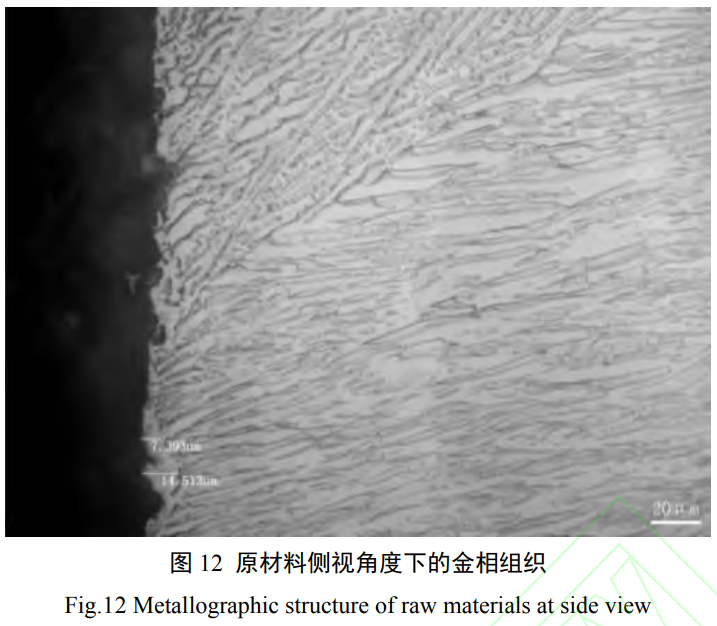

對(duì)TC4回收料原材料進(jìn)行了剖面?zhèn)纫暯嵌认碌腅DS分析����,其結(jié)果如圖11所示,側(cè)視角度下的金相組

織如圖12所示��。

由圖11的EDS線掃分析可知����,TC4回收料的表面污染層中O、C元素的峰強(qiáng)較高����,說(shuō)明表面污染層

中含有較多的O、C雜質(zhì)元素���,以TiO2和TiC的方式沉積在表面污染層中�,而基體中的O���、C峰強(qiáng)較弱

�,說(shuō)明在TC4鈦合金石墨硬模鑄造過(guò)程中O�、C雜質(zhì)侵入到內(nèi)部基體的數(shù)量較少。

通過(guò)圖12的金相組織表征分析可以觀察到,試樣的基體總體呈現(xiàn)為魏氏組織形貌����,而污染層呈現(xiàn)出具

有清晰輪廓的白色厚層組織形貌,其最大厚度約為14μm����。

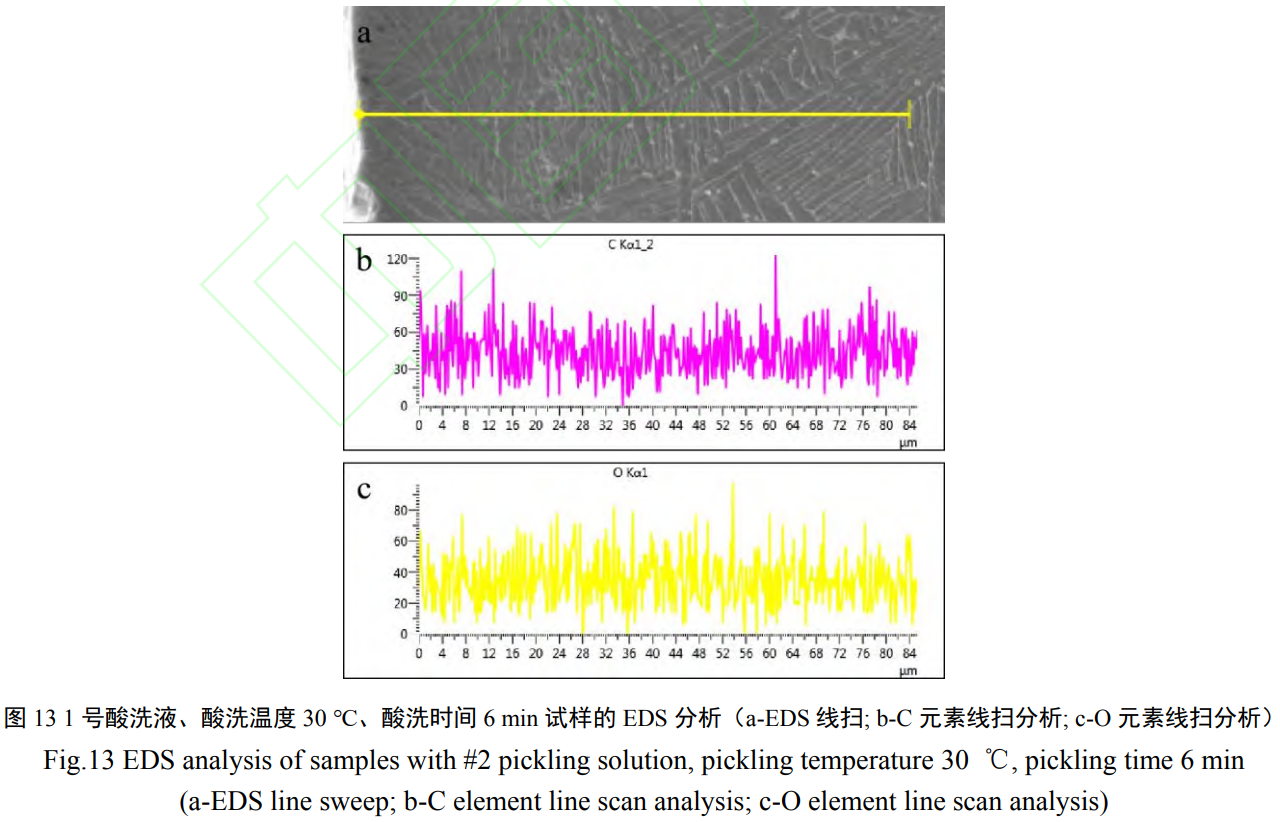

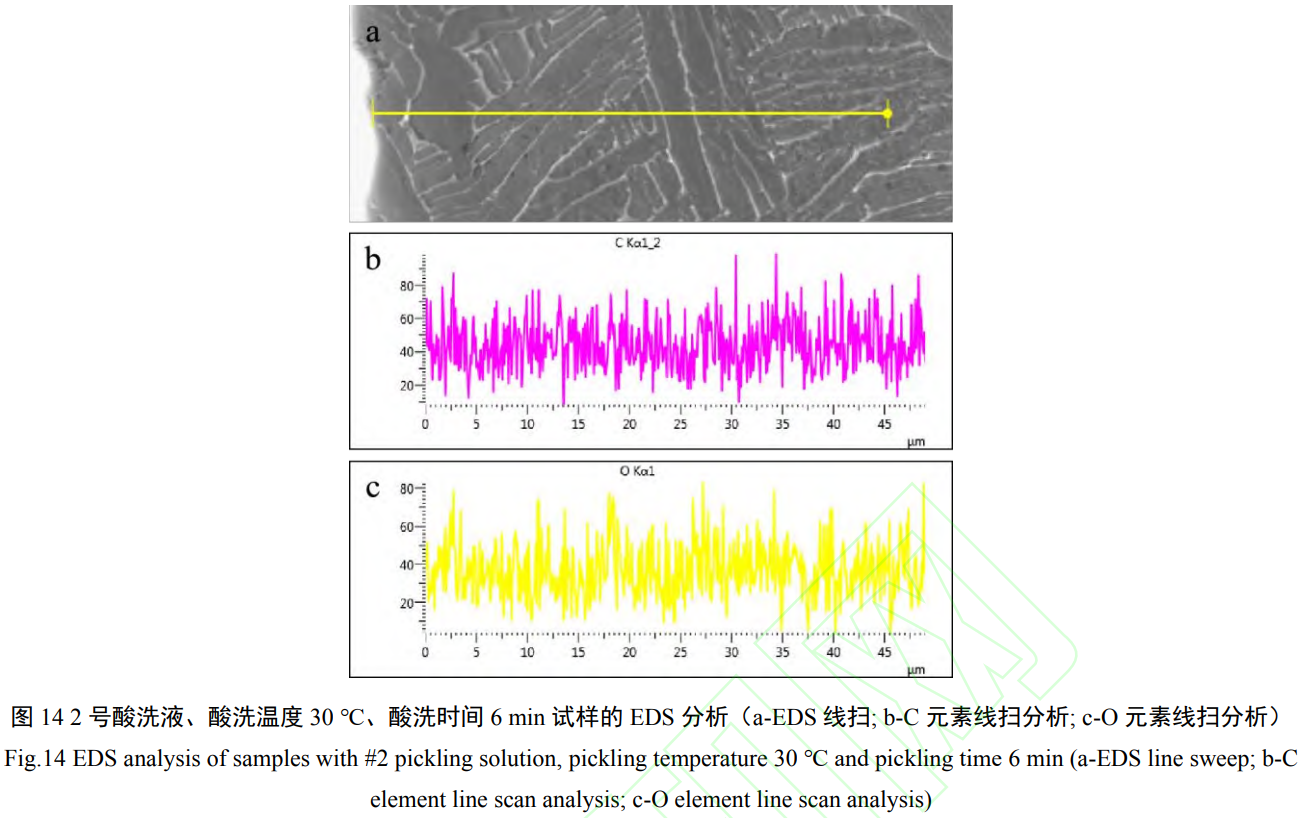

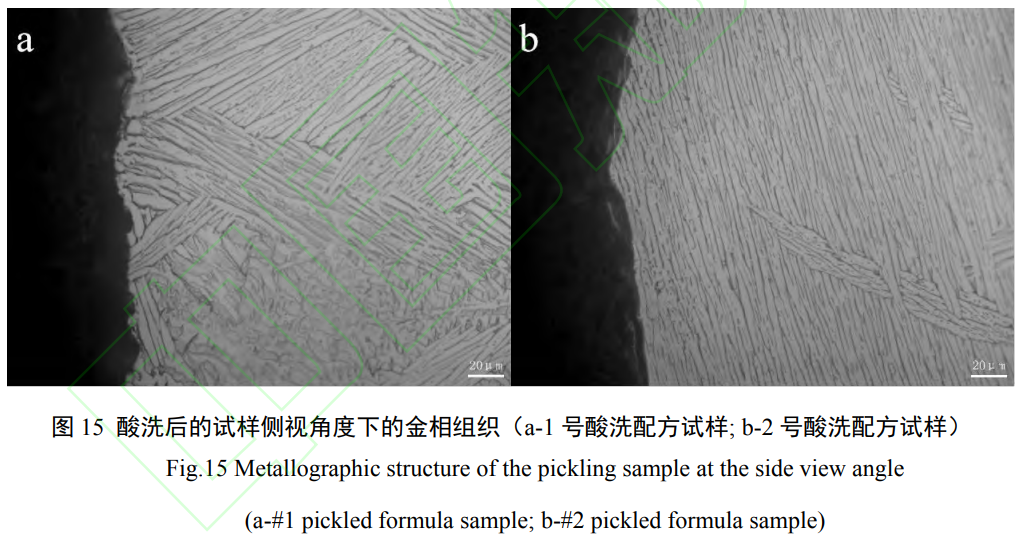

對(duì)酸洗后的1����、2號(hào)酸洗配方試樣進(jìn)行了側(cè)視角度下的SEM-EDS分析,其結(jié)果如圖13����、14所示,側(cè)

視角度的金相組織如圖15所示�。

由圖13、14的EDS線掃分析可知����,經(jīng)過(guò)酸洗后,TC4回收料的表面C�、O元素峰值出現(xiàn)了下降,表

明其表面污染層已經(jīng)被去除干凈����,從圖15的金相組織表征結(jié)果上來(lái)看�,試樣表面的白色硬質(zhì)層已經(jīng)消失

���,整體表現(xiàn)為魏氏組織形貌�。

2.5表面化學(xué)成分表征

鈦及鈦合金對(duì)H元素具有較強(qiáng)的親合力H元素主要溶解進(jìn)鈦晶粒的間隙中�����,主要在裂紋尖端處富集�����,

而H����、O、C等雜質(zhì)元素會(huì)影響鈦合金的組織和性能���,引起材料脆性��、變形甚至破裂����,所以雜質(zhì)元素需要被合

理控制。鈦及鈦合金在HNO3+HF復(fù)合酸中的主要酸洗腐蝕反應(yīng)如式(1)所示:

3Ti+4HNO3+12HF=3TiF4+8H2O+4NO(1)

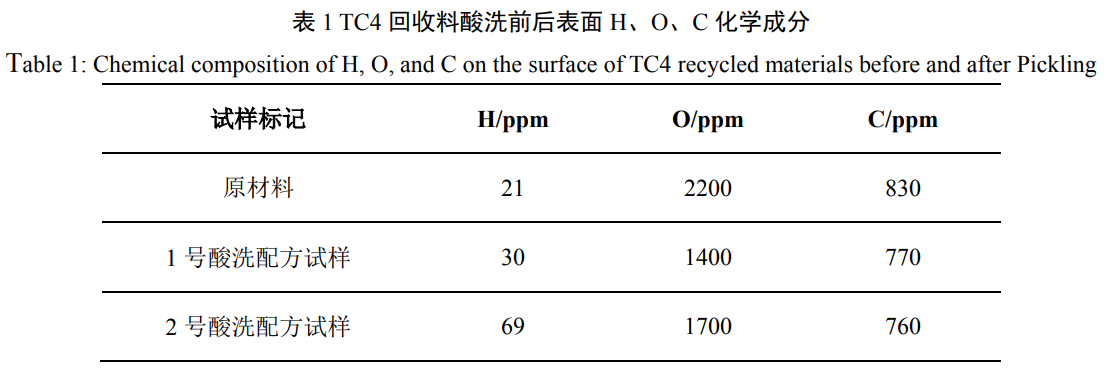

對(duì)在酸洗溫度為30℃��、酸洗時(shí)間為6min下����、1、2號(hào)酸洗配方條件下制備的TC4回收料酸洗試樣

以及原材料進(jìn)行表面H�����、O�、C化學(xué)成分試驗(yàn)����,結(jié)果如表1所示。

酸洗前的原材料中O含量要超過(guò)GJB2896A-2007中TC4的規(guī)定含量��,相比酸洗前��,酸洗后的1�、2

號(hào)酸洗配方試樣中的表面H、O�����、C都處于GJB2896A-2007中TC4的規(guī)定范圍內(nèi),O元素都呈現(xiàn)出大幅

下降趨勢(shì)��,C元素出現(xiàn)了略微下降�����,這是由于表面污染層中的雜質(zhì)O���、C元素都被有效進(jìn)行了酸洗脫除�,說(shuō)

明酸洗對(duì)鈦合金表面O�����、C含量有明顯影響��。酸洗后的兩種試樣中表面H含量呈增加趨勢(shì)�����,但增幅不大���,

2號(hào)比1號(hào)試樣要高�,說(shuō)明TC4回收料在酸洗過(guò)程中存在較弱吸氫行為��,且高濃度HNO3+HF復(fù)合酸的表

面吸氫要更為嚴(yán)重,但都均未超過(guò)標(biāo)準(zhǔn)規(guī)定的150ppm上限值��。

3�、結(jié)論

(1)在酸洗過(guò)程中,隨著酸洗溫度的升高�,整體的反應(yīng)速率升高,表面污染層去除加快����,但是過(guò)高的

酸洗溫度會(huì)使得酸洗過(guò)程難以控制,易腐蝕到TC4基體����,出現(xiàn)過(guò)腐蝕凹坑等不利現(xiàn)象,從而影響TC4回

收料的使用性能����。隨著酸洗時(shí)間的延長(zhǎng)��,表面污染層的去除量也會(huì)逐漸增加��,但是過(guò)長(zhǎng)的酸洗時(shí)間則會(huì)出

現(xiàn)腐蝕過(guò)量的現(xiàn)象�,從而不利于TC4的酸洗回收。

(2)TC4回收料的最優(yōu)酸洗工藝條件為300ml/L的HNO3����、60ml/L的HF以及640ml/L的

H2O酸洗配方�、30℃酸洗溫度以及6min酸洗時(shí)間��,其表面粗糙度為3.2145μm���,表面硬度

達(dá)到270kg/mm2����,表面形貌和質(zhì)量較為優(yōu)異�����,整體達(dá)到了較好的酸洗效果�����。

(3)TC4回收料的表面污染層呈現(xiàn)出具有清晰輪廓的白色厚層組織形貌�,其最大厚度約為14μm,在

酸洗后�,表面污染層可被有效脫除。

(4)酸洗對(duì)TC4回收料表面O�����、C有明顯脫除效果,并且TC4回收料在酸洗過(guò)程中存在較弱吸氫行

為�����,且高濃度HNO3+HF復(fù)合酸的表面吸氫要更為嚴(yán)重�,但都均未超過(guò)GJB2896A-2007標(biāo)準(zhǔn)規(guī)定的

150ppm上限值。

參考文獻(xiàn):

[1] 王桂生. 鈦的應(yīng)用技術(shù)[M]. 長(zhǎng)沙:

中南大學(xué)出版社, 2007.

[2] 張喜燕, 趙永慶, 白晨光. 鈦合金及

應(yīng)用[M]. 北京: 化學(xué)工業(yè)出版社, 2005.

[3] 周彥邦. 鈦及鈦合金鑄造概論[M].

北京: 航空工業(yè)出版社, 2000.

[4] 樊振中, 徐秀利, 王玉靈,等. 熔模

精密鑄造技術(shù)在航空工業(yè)的應(yīng)用與發(fā)展[J]. 特種鑄造及有色合金, 2014, 34 (3): 285-289.

[5] 金和喜, 魏克湘, 李建明,等. 航空

用鈦合金研究進(jìn)展[J]. 中國(guó)有色金屬學(xué)報(bào), 2015, 25(2): 280-292.

[6] 李毅. 大型復(fù)雜薄壁 Ti-6AL-4V 合

金熔模精密鑄造工藝研究[J]. 鈦工業(yè)進(jìn)展, 2012, 29(3): 22-25.

[7] 南海, 謝成木. 國(guó)外鑄造鈦合金及其

鑄件的應(yīng)用與發(fā)展[J]. 中國(guó)鑄造裝備與技術(shù), 2003(6): 1-3.

[8] 謝成木. 鈦及鈦合金鑄造[M]. 北京:

機(jī)械工業(yè)出版社, 2004.

[9] 高婷, 趙亮, 馬保飛, 等. 鈦合金鑄

造技術(shù)現(xiàn)狀和發(fā)展趨勢(shì)[J]. 熱加工工藝, 2014, 43(21): 5-7, 11.

10] 劉志堅(jiān), 曲選輝, 黃伯云. 粉

末冶金法制備 TiAl 合金的進(jìn)展[J]. 材料導(dǎo)報(bào), 1995, 9(2): 23-28.

[11] 朱廣. 低成本鈦及鈦合金鑄件生產(chǎn)

方法的研究[J]. 中國(guó)材料科技與設(shè)備, 2012(6): 71-75.

[12] 閻峰云, 陳基東, 馬孝斌. 鈦合金

熔模鑄造技術(shù)[J]. 中國(guó)鑄造裝備與技術(shù), 2009(2): 1-5.

[13] GLOANEC A L, HENAFF G, BERTHEAU

D, et al. Fatigue crack growth behaviour of a gamma-titanium-aluminide alloy prepared by

casting and powder metallurgy[J]. Scripta Materialia, 2003, 49(9): 825-830.

[14] SUNG S Y,

CHOI B J, HAN B S, et al. Evaluation of alpha-case in titanium castings[J]. Journal of

Materials Science & Technology, 2008(1): 70-74.

[15] 馬麗, 上官曉峰, 要玉宏, 等. 鑄

造 Ti-6Al-4V 鈦合金疲勞裂紋擴(kuò)展特性的研究[J]. 鑄造技術(shù), 2010, 31(3): 296-297.

[16] 蒲正利, 朱志慶, 葉紅川, 等. TC

鈦合金表面 α 污染層及金相檢測(cè)方法[J]. 鈦工業(yè)進(jìn)展, 2002(1): 38-41.

[17] 喬永蓮, 劉會(huì)軍, 許茜, 等. TC4

鈦合金表面氧化皮去除[J]. 沈陽(yáng)工業(yè)大學(xué)學(xué)報(bào), 2014, 36(2): 165-169.

[18] 陶春虎, 劉慶, 曹春曉. 航空用鈦

合金的失效及其預(yù)防[M]. 北京: 國(guó)防工業(yè)出版社, 2002.

[19] 趙嘉琪, 吳國(guó)清, 程祥軍, 等. α

污染層對(duì) ZTC4 鈦合金鑄態(tài)試樣沖擊性能的影響[J]. 材料工程, 2013, (6): 59?62.

[20] Gaddam R, Antti M L, Pederson

R. Influence of alpha-case layer on the low cycle fatigue properties of Ti-6Al-2Sn-4Zr-2Mo

alloy[J]. Materials Science and Engineering A, 2014, 599: 51?56.

邱煒宸��,2019 年 7 月�����、2022 年 7 月于

東北大學(xué)分別獲得學(xué)士學(xué)位和碩士學(xué)位?���,F(xiàn)為中國(guó)機(jī)械總院集團(tuán)沈 陽(yáng)鑄造研究所有限公司助理工程師,目

前主要研究鈦合金懸浮熔煉高純凈����、高均質(zhì)成形工藝�。

無(wú)相關(guān)信息