引言

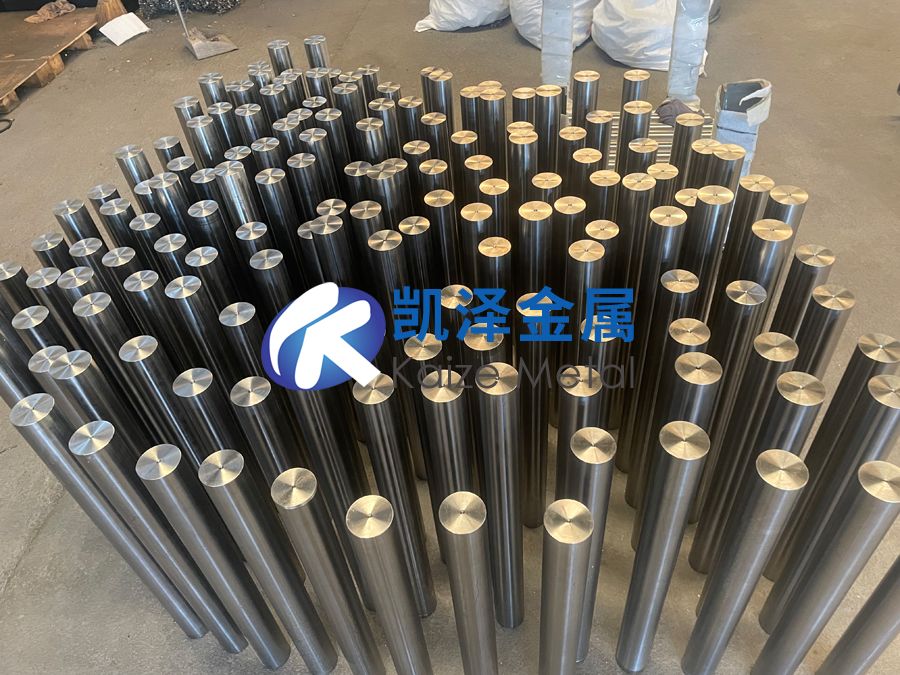

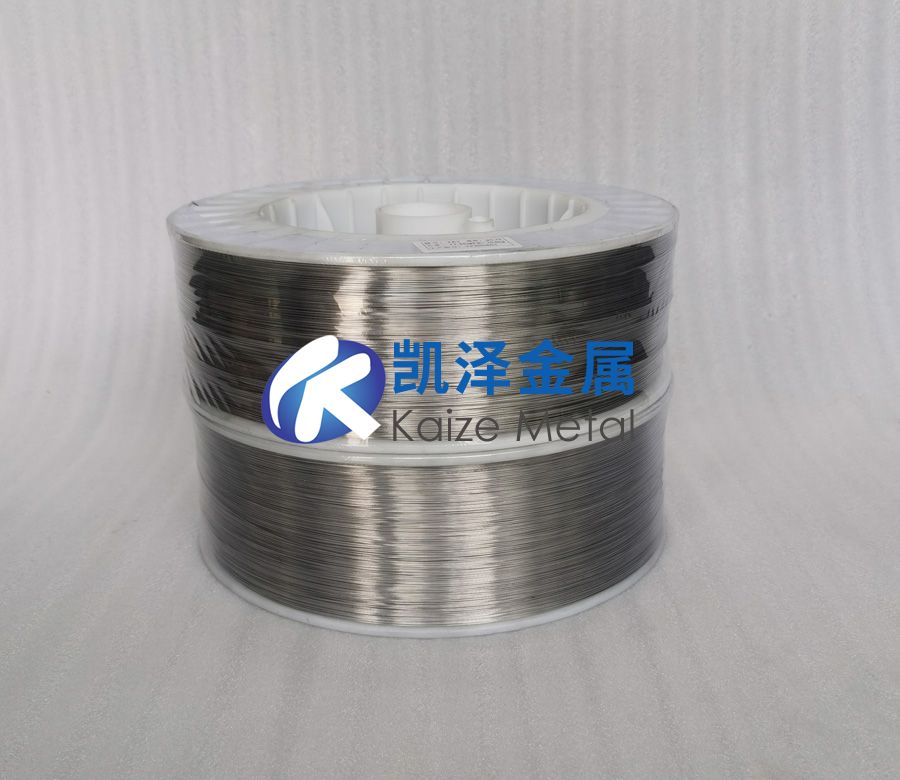

作為一種重要的結(jié)構(gòu)金屬,鈦合金材料在20世紀(jì)50-60年代得到了世界各國(guó)的廣泛應(yīng)用,并在多個(gè)重要領(lǐng)域發(fā)揮著至關(guān)重要的作用����。正因鈦合金材料具有一定的特殊性質(zhì)�,因此,對(duì)鈦絲、鈦棒����、鈦板等鈦合金材料的機(jī)械加工工藝的分析研究需要嚴(yán)格遵循鈦合金材料的機(jī)械加工原則。為了保證經(jīng)過(guò)機(jī)械加工后的鈦合金材料可以滿足實(shí)際使用需求�����,在實(shí)際加工過(guò)程中應(yīng)合理選擇切割刀具的材料,并設(shè)置合理的加工幾何參數(shù)����,最后選擇合適的機(jī)械加工工藝。

1���、鈦合金材料的特性及應(yīng)用

1.1鈦合金材料特性

作為一種新型的����、性能良好的金屬材料,鈦合金一經(jīng)問(wèn)世��,便憑借其良好的材料特性在汽車��、醫(yī)療設(shè)施���、航空航天��、體育用品等各個(gè)領(lǐng)域中得到了廣泛的應(yīng)用,這與鈦合金材料中本身所含有的氫�、碳、氮��、氧等元素含量有著宜接的關(guān)系�����。本文簡(jiǎn)要總結(jié)了鈦合金材料所具有的特殊性質(zhì)����,具體如下。

1.1.1鈦合金材料具有低密度的特性

鈦合金材料的密度僅僅是鋼材料密度的60%,并且鈦合金材料的強(qiáng)度要遠(yuǎn)遠(yuǎn)高于大部分的合金結(jié)構(gòu)鋼���,因此����,鈦合金材料可以完美地替代合金鋼材料,并具有比合金鋼材料更輕的質(zhì)量����,從而符合一些大型結(jié)構(gòu)件減輕重量的需求。

1.1.2鈦合金材料低溫性能較好

經(jīng)實(shí)踐證明,在零下253攝氏度的超低溫環(huán)境下,鈦合金材料仍能保持良好的力學(xué)性能���,并具有一定的可塑性�,因此���,鈦合金材料是一種非常重要的����、適用于低溫或超低溫環(huán)境的結(jié)構(gòu)材料��。

1.1.3鈦合金材料熱溫度較高

鈦絲���、鈦棒�����、鈦板等鈦合金材料不僅具有良好的低溫性能�����,同時(shí)也具有較高的熱強(qiáng)度���。實(shí)踐證明,鈦合金材料在超過(guò)500攝氏度的高溫環(huán)境下仍可以保持較長(zhǎng)時(shí)間的工作����,因此鈦合金材料可以被廣泛地應(yīng)用于高溫環(huán)境作業(yè)�����。

1.1.4鈦合金材料具有抗腐蝕性

在潮濕���、腐蝕元素角度的環(huán)境下,鈦合金材料所表現(xiàn)出來(lái)的抗腐蝕性遠(yuǎn)遠(yuǎn)高于不銹鋼金屬材料���,因此鈦合金被廣泛地應(yīng)用于海水���、硝酸、硫酸等氧化物含量豐富的環(huán)境中�,最常見(jiàn)的應(yīng)用即船只。

1.2鈦合金材料的應(yīng)用

(1) 航空航天領(lǐng)域:美國(guó)在航空鈦合金應(yīng)用方面起步較早且較為成熟����,其在80年代后設(shè)計(jì)的各種先進(jìn)戰(zhàn)機(jī)中運(yùn)用了 20%以上的鈦合金材料。如第三代戰(zhàn)機(jī)F15中鈦合金材料占總材料的27%,而第四代戰(zhàn)機(jī)F22的鈦合金材料占總量比例已經(jīng)高達(dá)41%���。

(2) 化工裝備領(lǐng)域:鈦合金耐腐蝕的特性使其已成為化工裝備中主要的防腐蝕材料之一����。鈦制化工設(shè)備最早應(yīng)用在純堿與燒堿工業(yè)����,但目前已經(jīng)擴(kuò)展到氯酸鹽、氯化錢��、尿素����、有機(jī)合成及精細(xì)化工等行業(yè)。目前,鈦制換熱器占國(guó)產(chǎn)鈦制化工設(shè)備總量的絕大部分,其次是鈦陽(yáng)極和鈦制容器���,比例分別為56.66%���、20.41%、

16.28%,剩余為其他鈦制設(shè)備約占6.65%���。

(3) 生物醫(yī)療領(lǐng)域:鈦合金材料在生物醫(yī)學(xué)領(lǐng)域的運(yùn)用最早可追溯到20世紀(jì)40年代初,Bothe等人首先發(fā)現(xiàn)純鈦與老鼠股骨之間具有良好的生物相容性 ��,Leventhal 10年后又進(jìn)一步證實(shí)了純鈦具有良好的生物相容特性��。Branemark于1969年成功地將純鈦用于口腔種植體��,隨后a型鈦合金在臨床上也成功運(yùn)用于股骨和脛骨替換材料�,促進(jìn)了鈦合金作為醫(yī)療植入件在生物醫(yī)學(xué)領(lǐng)域的快速發(fā)展及廣泛應(yīng)用����。

2����、鈦合金材料機(jī)械加工技術(shù)

2.1鈦合金材料機(jī)械加工難點(diǎn)

作為典型的難加工材料���,具有較為活潑化學(xué)性質(zhì)的鈦合金在高溫狀態(tài)下易與氧氣��、二氧化碳���、氮?dú)獾劝l(fā)生反應(yīng)并形成脆硬層,從而降低鈦合金的塑性,增大刀具對(duì)鈦合金基體材料的切削難度。此外�,鈦合金導(dǎo)熱系數(shù)小,其熱導(dǎo)率不到碳鋼的五分之一,使用傳統(tǒng)機(jī)械加工方法切削時(shí)熱量不易散發(fā),工件局部溫度快速上升,導(dǎo)致刀尖急劇磨損,刀具使用壽命大大降低��。切屑流經(jīng)前刀面時(shí)摩擦力很大����,且切屑與刀具容易發(fā)生粘接,進(jìn)而加劇了刀具的磨損�。常見(jiàn)的刀具磨損形式有月牙洼形前刀面磨損、邊界磨損��、微崩刃、后刀面磨損以及刀

具破損等�。

因此,鈦合金材料在切削加工過(guò)程中,選用的刀具材料��、切削條件等都會(huì)對(duì)鈦合金的切削加工效率和經(jīng)濟(jì)性產(chǎn)生很大影響�����。刀具應(yīng)具有耐磨性好�����、熱硬性高�,韌性高等特點(diǎn)����。同時(shí),改善切削條件也十分重要�����,刀具切削部分要盡量短�,在保證足夠容屑的情況下盡量加大切削刃的厚度,提高刀具的強(qiáng)度和剛性,從而在一定程度上增加了傳統(tǒng)機(jī)械加工方法加工鈦合金材料的難度和成本��。

2.2鈦合金材料機(jī)械加工技術(shù)研究現(xiàn)狀

李亮等人研究了鈦合金銃削過(guò)程中切削溫度峰值與切削力之間的關(guān)系,結(jié)果表明切削溫度分支滯后于切削力峰值���。Narutaki全面研究了鈦合金TC4銃削和車削過(guò)程中切削力和切削溫度的變化�,并證明在小于200m/min的切削速度下�����,鈦合金切削力低于同等條件下切削碳鋼的切削力�,但切削溫度遠(yuǎn)高于切削碳鋼時(shí)的溫度,這表明導(dǎo)致鈦合金切削加工過(guò)程中刀具磨損的主要原因是切削溫度�����。

Jawaid等人研究發(fā)現(xiàn)高速車削鈦合金時(shí),WC硬質(zhì)合金刀具主要以后刀面的擴(kuò)散磨損為主��。而使用PCBN刀具加工鈦合金時(shí),刀具的主要磨損形式為塑性變形��,而使用含鈦化物的硬質(zhì)合金刀具加工鈦合金時(shí)�,刀具主要發(fā)生后刀面磨損及粘結(jié)磨損,嚴(yán)重時(shí)甚至出現(xiàn)崩刃等情況���。張琳等人針對(duì)鈦合金切削特性從刀具選用�����、切削參數(shù)��、冷卻液等多方面對(duì)鈦合金材料車削及銃削工藝進(jìn)行分析����,總結(jié)出了十分寶貴的經(jīng)驗(yàn)。

2.3鈦合金材料的機(jī)械加工原則

科學(xué)合理的機(jī)械加工原則是保證鈦合金材料機(jī)械加工水平的基本要求����。若鈦合金材料在機(jī)械加工的過(guò)程中沒(méi)有嚴(yán)格遵循加工原則,那么也就無(wú)法保障機(jī)械加工出的鈦合金產(chǎn)品質(zhì)量��。因此在進(jìn)行鈦合金材料機(jī)械加工原則的分析前���,對(duì)鈦合金材料的機(jī)械加工原則進(jìn)行明確是十分有必要的。

2.3.1合理選擇刀具材料

作為鈦合金材料機(jī)械加工過(guò)程中的核心工具,刀具的選擇是十分重要的�����,因此應(yīng)充分結(jié)合鈦合金材料的特性���,選擇合適的刀具材料����。在刀具材料的選擇上,不僅需要綜合考慮所采用的切割方法��、所涉及到加工技術(shù)�,同時(shí)還需要充分考慮刀具材料的經(jīng)濟(jì)性,這樣才能真正保證刀具材料選擇的合理性,在切實(shí)保障鈦合金材料機(jī)械加工的質(zhì)量的同時(shí)���,保證加工企業(yè)的經(jīng)濟(jì)效益�����。

2.3.2優(yōu)化切削條件

在對(duì)鈦合金材料進(jìn)行機(jī)械加工時(shí)�,為了充分滿足機(jī)械加工系統(tǒng)的實(shí)際需求��,就需要最大限度地提高機(jī)械加工切削條件的質(zhì)量�。優(yōu)化切削條件中最重要的一個(gè)步驟即工作人員合理調(diào)整機(jī)械加工機(jī)床結(jié)構(gòu)之間的間隙,從而減少在機(jī)械加工過(guò)程中所產(chǎn)生的機(jī)床主軸部件震動(dòng)���,進(jìn)而提高鈦合金材料的機(jī)械加工質(zhì)量����。另外�����,為了提高刀具的硬度以及強(qiáng)度,還需要適當(dāng)?shù)貙?duì)刀具進(jìn)行調(diào)整,如減少刀具切削長(zhǎng)度,增加刀具厚度等,這樣不僅可以提高切削效率,同時(shí)還可以降低刀具損耗���,延長(zhǎng)刀具的使用時(shí)間���。

2.3.3在合理范圍內(nèi)控制切削量

由于鈦合金材料相比于其他金屬材料來(lái)說(shuō)具有較多的特殊性,因此鈦合金材料的機(jī)械加工也不同于其他材料的加工叫如���,鈦合金材料的機(jī)械加工應(yīng)合理控制鈦合金材料的切削量����,并且切削量的控制無(wú)法按照其他金屬材料的標(biāo)準(zhǔn)��。

鈦合金材料機(jī)械加工中切削量的控制可以從以下幾個(gè)方面入手:首先�,合理控制切削速度����。過(guò)快的切削速度必然伴隨著大量的熱量產(chǎn)生,使刀具的溫度增加。

當(dāng)?shù)毒叩臏囟瘸^(guò)合理范圍時(shí)�,刀具的硬度與強(qiáng)度都會(huì)受到影響,從而對(duì)刀具造成不可逆的損傷,增加加工成本,以此應(yīng)適當(dāng)降低切削速度���。其次,合理控制切削深度��。在對(duì)鈦合金材料的機(jī)械加工過(guò)程中��,切削深度的變化不會(huì)造成切削溫度的變化��,因此�����,當(dāng)切削速度降低后��,可以適當(dāng)增加切削深度�����,從而保證鈦合金材料的機(jī)械加工效率�。其中需要著重注意的一點(diǎn)是,在進(jìn)行粗車操作時(shí)��,應(yīng)保證刀具的刀刃完全進(jìn)入被加工材料的表面,從而避免對(duì)刀刃造成損傷����。最后,切忌在切削過(guò)程中停止走刀,一旦在切削過(guò)程中停止走刀�����,就可能會(huì)導(dǎo)致刀刃與鈦合金材料之間的摩擦力,使鈦合金材料出現(xiàn)表面硬化的現(xiàn)象���,最終導(dǎo)致機(jī)械加工后的鈦合金材料無(wú)法使用�。

3�、鈦合金材料機(jī)械加工工藝分析

目前來(lái)說(shuō),常用的鈦合金材料機(jī)械加工方法為車削����、鉆削、攻絲�、電火花等。而不同情況下的鈦合金材料機(jī)械加工,需要采用不同的加工工藝���。機(jī)械加工工藝選擇的合理與否��,將直接決定著鈦合金材料的機(jī)械加工效果與效率���,同時(shí)也可以為加工企業(yè)節(jié)約成本��,接下來(lái)����,從切削液��、刀具材料�、工藝參數(shù)三個(gè)方面對(duì)鈦合金材料機(jī)械加工工藝進(jìn)行分析�。

3.1切削液

切削液在鈦合金材料機(jī)械加工的過(guò)程中發(fā)揮著至關(guān)重要的作用。由于鈦合金材料在切削過(guò)程中會(huì)伴隨著大量的切屑與熱量產(chǎn)生��,需要切削液來(lái)對(duì)其進(jìn)行合理的處理��,因此����,切削液的選擇是鈦合金材料機(jī)械加工過(guò)程中的重要工藝之一。有大量實(shí)踐研究表明,科學(xué)合理地選擇切削液可以有效提高鈦合金材料機(jī)械加工的效率���,并減少機(jī)械加工過(guò)程中設(shè)備的損耗,提高鈦合金材料的機(jī)械加工質(zhì)量���。一般來(lái)說(shuō),國(guó)內(nèi)鈦合金材料機(jī)械加工通常使用水溶性、堿性�、油性的切削液,也有一些國(guó)內(nèi)外企業(yè)采用鹵素潤(rùn)滑冷卻液作為鈦合金材料機(jī)械加工的切削液,這種切削液雖然具有較好的冷卻性,但其長(zhǎng)期使用的話會(huì)在鈦合金材料表面形成一層鹽層����,并具有一定的腐蝕性,因此使用這種切削液時(shí)應(yīng)注意定期清理鹽層���。還有部分企業(yè)在進(jìn)行鈦合金材料的機(jī)械加工時(shí)采用新型固體潤(rùn)滑劑代替切削液�,但這種方式同樣會(huì)對(duì)設(shè)備造成損害,因此�����,應(yīng)綜合權(quán)衡利弊,并結(jié)合實(shí)際情況合理選擇切削液氏���。

3.2刀具材料

在鈦合金材料機(jī)械加工工藝中�����,刀具的性能宜接決定著機(jī)械加工的效率與質(zhì)量���。由于鈦合金材料具有導(dǎo)熱性差、可塑性不高����、硬度較高等特點(diǎn),并且鈦合金材料的機(jī)械加工環(huán)境具有高溫����、高壓等特點(diǎn)��,因此刀具材料的選擇非常重要。一般情況下�����,加工企業(yè)為了控制成本,減少刀具的磨損程度�,往往會(huì)選擇一些具有高耐磨性、高硬度的刀具���,如表1所示��。

3.3刀具的幾何參數(shù)

鈦合金材料機(jī)械加工中所使用的刀具一般有車刀�、鉆頭�����、銃刀��、絲錐����、餃刀等。進(jìn)行鈦合金材料的粗加工時(shí)應(yīng)保證刀具的幾何參數(shù)���,如前后角尺寸等�����。在對(duì)鈦合金材料進(jìn)行精加工時(shí),應(yīng)保證刀刃沒(méi)有倒棱,從而保證加工出的鈦合金材料尺寸精準(zhǔn)���、表面光滑����。在使用鉆頭進(jìn)行鈦合金材料的加工時(shí)�����,應(yīng)保證螺旋角度設(shè)計(jì)的合理性�,從而滿足加工時(shí)的冷卻和排屑,同時(shí)還需要保證鉆頭的強(qiáng)度和穩(wěn)定性�����。由于銃刀會(huì)與鈦合金材料的表面進(jìn)行宜接接觸��,因此應(yīng)謹(jǐn)慎選擇銃刀的設(shè)計(jì)�。在使用絲錐進(jìn)行鈦合金材料的加工時(shí),應(yīng)當(dāng)將前角控制在6度至9度的范圍內(nèi)�����,后角控制在5度至11度的范圍內(nèi),錐角控制在5度至7度的范圍內(nèi)�����,從而防止在加工過(guò)程中出現(xiàn)齒崩與扭斷的現(xiàn)象���。

4、結(jié)語(yǔ)

綜上所述�����,鈦合金已經(jīng)成為當(dāng)今應(yīng)用廣泛的金屬材料之一��,并且在各個(gè)領(lǐng)域發(fā)揮著重要的作用���,因此,加強(qiáng)對(duì)鈦合金材料機(jī)械加工工藝的分析研究具有重要的現(xiàn)實(shí)意義�。

參考文獻(xiàn):

[1] 杜紅春�����,張祺.鈦合金切削加工參數(shù)優(yōu)化數(shù)學(xué)模型 及工藝參數(shù)分析研究[J].機(jī)電工程,2020,37(11):1280-1287.

[2] 徐九華.鈦合金切削磨削加工技術(shù)研究進(jìn)展 [J].金剛石與磨料磨具工程,2020,40(05) :1-4,

[3] 張宇辰.航空TC21鈦合金的機(jī)械加工[J].經(jīng)濟(jì)技術(shù)協(xié)作信息,2019(22):137.

[4] 吳進(jìn)進(jìn).鈦合金材料的機(jī)械加工工藝分析口南方農(nóng)機(jī),2019,50(10):256.

[5] 王旭.關(guān)于鈦合金整體結(jié)構(gòu)件加工關(guān)鍵技術(shù)研究 Q]沖國(guó)機(jī)械,2019(15):57-58.

相關(guān)鏈接