鈦比一般金屬輕�����,具有強(qiáng)度高�、韌性強(qiáng)�、耐酸堿性、抗腐蝕性�����、穩(wěn)定性高等優(yōu)點(diǎn)����,是現(xiàn)代宇宙航空科學(xué)、海洋科學(xué)和核能發(fā)電等尖端科學(xué)工業(yè)所不可缺少的材料���。軋環(huán)機(jī)具有成型過程短�、幾何精度高�����、內(nèi)部組織均勻、金屬流線分布完整等優(yōu)點(diǎn)����。環(huán)軋是生產(chǎn)大型薄壁件的首選加工方法�����。

本文中大型薄壁鈦環(huán)的成型方法主要采用鍛造制坯和軋環(huán)機(jī)軋制配合的方法生產(chǎn)��。鍛造及軋制工藝參數(shù)對(duì)鈦的組織和性能有明顯的影響��。

1�����、鍛件規(guī)格

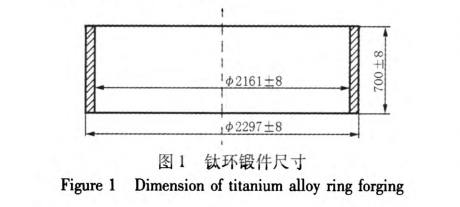

鈦環(huán)鍛件尺寸見圖1���。

2��、制造難點(diǎn)

該鈦鍛件的鍛造生產(chǎn)流程為:下料->鐓粗��、沖孔->擴(kuò)孔��、平整高度->粗車->軋環(huán)出成品->鍛后熱處理���。在生產(chǎn)中的主要難點(diǎn)如下:

(1)在鍛造時(shí)表面易產(chǎn)生裂紋�����。鈦的導(dǎo)熱性能差����,高溫下易惡化其變形性能���,鈦在高溫下與氧親和力極強(qiáng)��,氧通過不斷向鈦基體擴(kuò)散在基體內(nèi)部形成一硬脆層���,易在鍛造時(shí)產(chǎn)生裂紋。

(2)成型需要多火次加熱����,晶粒易粗大。由鈦錠開坯到軋制出成品���,需要多次的變形����,難以控制鍛件晶粒度及性能要求。

(3)大型薄壁鈦環(huán)易產(chǎn)生軋制缺陷�����。該鍛件壁厚較薄����,高度較大���,已達(dá)到我公司軋環(huán)機(jī)軋制極限���,易造成軋環(huán)件尺寸的不穩(wěn)定性。

3�、制坯工藝參數(shù)確定及分析

(1)制坯加熱工藝

由于鈦加熱時(shí)容易吸收氧、氫和氮�,使其塑性降低、性能變壞�,所以,在加熱前將鈦圓坯表層涂加防氧化涂料���。鈦的導(dǎo)熱性差��,需進(jìn)行分段加熱�����,從室溫以40℃/h緩慢升至750℃并根據(jù)導(dǎo)熱系數(shù)計(jì)算保溫時(shí)間����。為防止在高溫下鈦相變的脆性轉(zhuǎn)變需快速升溫,加熱以70℃/h速度進(jìn)行升溫至變形溫度����。工業(yè)純鈦的相轉(zhuǎn)變溫度為900~995℃,在β相區(qū)變形應(yīng)變速率高時(shí)����,發(fā)生不連續(xù)屈服,應(yīng)變速率低時(shí)會(huì)產(chǎn)生大晶粒超塑性變形現(xiàn)象����,在α+β相區(qū)變形會(huì)使得兩相晶粒相互制約,利于鍛件成形�����。變形溫度低于850℃時(shí)容易產(chǎn)生裂紋,故選擇在兩相區(qū)進(jìn)行加熱��,加熱溫度控制在995℃以下�,選擇溫度為980℃,終鍛溫度控制在850℃以上�。

(2)水壓機(jī)制坯

制坯前要對(duì)所有冶金輔具進(jìn)行預(yù)熱,以防坯料降溫太快影響制坯效果��。水壓機(jī)制坯時(shí)坯料尺寸的確定主要依據(jù)后期的軋制成形的可行性�����。根據(jù)德國(guó)THYSSEN-WAGNER公司的軋制公式�、體積不變?cè)硪约伴L(zhǎng)期積累的設(shè)計(jì)經(jīng)驗(yàn)來設(shè)計(jì)鈦環(huán)的最佳環(huán)坯幾何尺寸。其中WAGNER軋制公式為:

△h=f(△s�,h�����,s�����,c) (1)

式中��,h為環(huán)高�;s為環(huán)壁厚�����;△h為高度壓下量�����;△s為壁厚壓下量�;c為修正系數(shù)��。

在制坯時(shí)為充分打碎鑄態(tài)組織���,需對(duì)鈦圓坯料進(jìn)行充分變形����,純鈦在高溫下的軟化性較強(qiáng)�,為防止沖孔過程中內(nèi)孔出現(xiàn)折疊,鈦環(huán)制坯時(shí)采用鐓低拔高的方法進(jìn)行成形�����。鐓粗沖孔250mm����,預(yù)擴(kuò)內(nèi)孔至φ450mm����、外圓φ945mm���,將坯料精擴(kuò)內(nèi)圓至φ800mm���、平整高度730mm。制坯完成后冷卻至室溫����。

4、軋制工藝參數(shù)確定及分析

工業(yè)純鈦屬于難鍛材料�,在鍛造過程中極易產(chǎn)生裂紋,并且氧化性強(qiáng)�����,一旦產(chǎn)生裂紋只能冷卻至室溫后磨削去除裂紋�。為了鈦環(huán)成品幾何尺寸及表面質(zhì)量一次符合要求����,對(duì)環(huán)坯進(jìn)行粗加工,清理表面缺陷,特殊情況下進(jìn)行倒角和切坡口�����。

(1)軋制加熱參數(shù)

將粗車完成后的鈦環(huán)坯料表層涂加防氧化涂料并進(jìn)行加熱����。軋制過程是一個(gè)連續(xù)的線接觸過程,成形速度快��,變形能會(huì)使得鈦環(huán)鍛件溫度升高���。鈦環(huán)的導(dǎo)熱性差�,溫度升高超過相變區(qū)域�����,結(jié)合純鈦的相變溫度以及在軋制時(shí)環(huán)件溫度較高會(huì)發(fā)生動(dòng)態(tài)再結(jié)晶行為����,因此為了確保鈦不在β相區(qū)進(jìn)行軋制,應(yīng)使加熱溫度低于相變溫度��,加熱均熱段溫度設(shè)定為880~900℃��,鍛造溫度控制在850~900℃。

(2)軋制成形

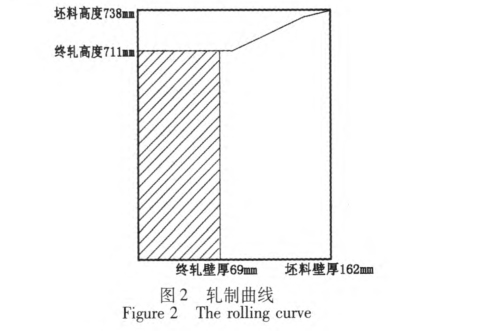

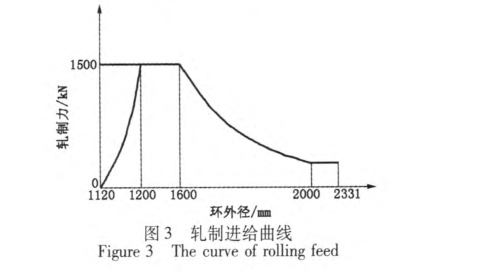

軋制過程中速度較大���,可以細(xì)化晶粒���,但也會(huì)產(chǎn)生大量的變形熱,使得坯料溫度升高����,增加動(dòng)態(tài)再結(jié)晶行為的可能性。環(huán)件溫度過高����,容易粗晶,過低則容易產(chǎn)生裂紋�。因此,需要合理制定軋制工藝參數(shù)�����。軋制工藝參數(shù)制定的重點(diǎn)是軋制曲線的設(shè)計(jì)��。該環(huán)件屬典型的簿壁筒形環(huán)�����,選用筒形環(huán)軋制曲線����,如圖2所示。

初軋階段進(jìn)給較慢�����,主要消除環(huán)坯橢圓和壁厚差����,軋制力和長(zhǎng)大速度緩慢上升。主軋階段實(shí)現(xiàn)快速穩(wěn)定軋制�����,軋制速度定為(5~7)mm/s及定心力10%~15%�,隨著環(huán)剛性的下降軋制力相應(yīng)下降。減速成圓階段定心力最終減小至5%以下�����,以保證消除橢圓�����、波浪等缺陷。軋制進(jìn)給曲線如圖3所示��。

軋制成品表面均勻光滑����,無肉眼可見缺陷,圓度較好��。軋制完成后鍛件收縮在預(yù)定的1.007之內(nèi)��,顯示橢圓5mm��,滿足要求�����。

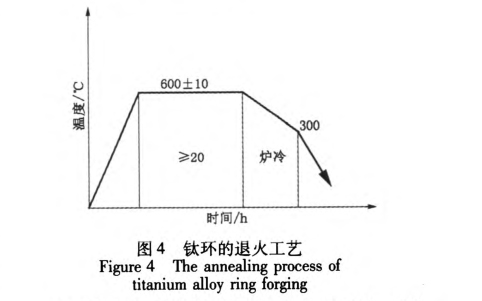

5�、鈦環(huán)的鍛后熱處理

軋制完成后需對(duì)環(huán)鍛件進(jìn)行消除應(yīng)力退火處理。退火工藝如圖4所示���。

經(jīng)過熱處理后的鈦環(huán)鍛件�����,經(jīng)本體取樣���,晶粒度符合要求。

6���、結(jié)論

(1)通過水壓機(jī)制坯-軋環(huán)機(jī)成型工序成功生產(chǎn)了外徑2297mm���、壁厚68mm的大型薄壁鈦環(huán)。

(2)通過對(duì)工業(yè)純鈦TA1的相變和鍛造過程進(jìn)行分析���,制定了合適的加熱溫度��、鍛造溫度以及鍛后熱處理工藝�,從而有效控制了成型后晶粒度���,其中制坯鍛造溫度控制在850~980℃����,軋環(huán)鍛造溫度控制在850~900℃����。

(3)根據(jù)薄壁環(huán)件易產(chǎn)生橢圓、波浪等特性���,初軋速度較慢���、主軋快速穩(wěn)定的軋制進(jìn)給曲線設(shè)計(jì)是鍛件合格的關(guān)鍵�。同時(shí)鍛件制坯尺寸的確定也至關(guān)重要�,該鍛件制坯參數(shù)的選擇符合軋環(huán)機(jī)軋制要求。

參考文獻(xiàn)

[1]糜丹青.鈦的鍛造[J].鈦工業(yè)進(jìn)展�����,1996(6):14—17.

[2]王震�,洪權(quán),趙永慶.鈦合金熱變形行為研究[J].鈦工業(yè)進(jìn)展��,2010���,27(3):12一17.

[3]李東�,趙永慶.鈦合金晶粒細(xì)化研制進(jìn)展[J].材料導(dǎo)報(bào)��,2005��,19(11):421—42.

[4] 陳洪��,王雷剛,錢喜根�����,吳君三����,范禹.大型環(huán)件軋制時(shí)偏心現(xiàn)象研究[J].大型鑄鍛件��,2012�,6(11):17—21.

相關(guān)鏈接