薄膜電阻應(yīng)變計(jì)利用薄膜材料在受到外界應(yīng)力時(shí)���,其電阻值會(huì)發(fā)生相應(yīng)變化的特征�,通過(guò)變換電路將電阻值變化轉(zhuǎn)換為電壓變化輸出����,以實(shí)現(xiàn)對(duì)被測(cè)壓力的準(zhǔn)確測(cè)量。鎳鉻合金電阻薄膜具有高電阻率��、低電阻溫度系數(shù)�、較高的靈敏系數(shù)且對(duì)溫度依賴(lài)小等特點(diǎn),一直受人們青睞.由于鎳鉻合金電阻薄膜制備容易�����、工藝成熟���、性能穩(wěn)定�����,因而得到廣泛應(yīng)用����,主要用于制備混合集成電路中的精密電阻薄膜���。其能滿(mǎn)足電阻應(yīng)變計(jì)敏感薄膜的性能要求����,因此常用于制備薄膜電阻應(yīng)變計(jì)����。

目前,市場(chǎng)上存在大量已經(jīng)濺射過(guò)的廢舊高純鎳鉻合金靶材�,為了變廢為寶,高效地利用現(xiàn)有資源���,將廢舊鎳鉻合金靶材作為原材料全返回真空冶煉��,可大大降低生產(chǎn)成本�,增強(qiáng)產(chǎn)品的競(jìng)爭(zhēng)力���。但這種全返回料真空冶煉工藝給生產(chǎn)帶來(lái)較大的難度����,部分鑄錠在鍛造時(shí)易出現(xiàn)裂紋甚至報(bào)廢情況���。通過(guò)金相顯微鏡�、電子掃描顯微鏡等儀器進(jìn)行觀(guān)察檢測(cè),查清裂紋產(chǎn)生的主要原因��,本文提出相應(yīng)解決措施�����,減少和避免廢品出現(xiàn)����,改善材料質(zhì)量,提高產(chǎn)品成材室�。

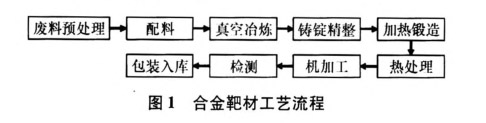

1、生產(chǎn)原理及工藝

將廢舊鎳鉻合金靶材經(jīng)過(guò)預(yù)處理后�,在200 kg真空感應(yīng)爐上全返回冶煉.按正常真空冶煉工藝操作,經(jīng)精煉后調(diào)整至澆注溫度��,將合金熔液全部澆注到錠模內(nèi)���。整個(gè)冶煉過(guò)程的真空度維持在1Pa以?xún)?nèi)����。將鑄錠表面精整至無(wú)缺陷�����,合金錠加熱至1 200℃�����,保溫后開(kāi)始鍛造���,去除切頭切尾后����,鑄錠鍛造成斷面為90 mm x 134 mm的長(zhǎng)坯�,最后將坯料再機(jī)加工,制作成厚度8~20 mm各種規(guī)格的靶材����,合金靶材工藝流程見(jiàn)圖1。

2�、檢測(cè)結(jié)果及討論

全返回真空冶煉后的鎳鉻合金鑄錠在鍛造時(shí),少量鑄錠出現(xiàn)裂紋甚至報(bào)廢���。采用金相顯微鏡(萊卡一DMIRM)��、掃描電子顯微鏡(蔡司一EV018)等儀器��,肉眼可見(jiàn)出現(xiàn)裂紋的鍛坯�,在裂紋部分取尺寸為10 mm×10 mm×10 rnm的試樣,在金相顯微鏡和電子掃描顯微鏡下進(jìn)行研究觀(guān)察���,并結(jié)合冶煉�、鍛造工藝過(guò)程��,查找產(chǎn)生裂紋的原因�。

2.1 鍛坯表面及內(nèi)部裂紋宏觀(guān)觀(guān)察

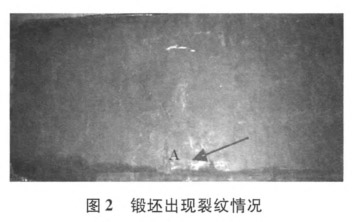

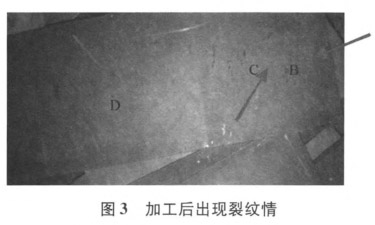

圖2為合金鑄錠經(jīng)過(guò)鍛造成坯后,在錠本體出現(xiàn)深度較淺的裂紋����,鍛坯邊上有少量較明顯的裂紋,其它部位表面光潔無(wú)裂紋�����。圖3為切頭尾后的鍛坯經(jīng)線(xiàn)切割的片料出現(xiàn)多處明顯可見(jiàn)的裂紋�,并且沿著中部零星分布,甚至有部分的裂紋完全貫穿片料厚度�����,而邊上沒(méi)有出現(xiàn)裂紋���。

2.2 金相檢測(cè)

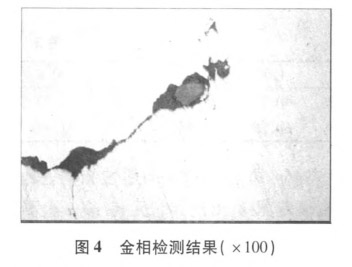

從圖4中金相顯微鏡觀(guān)察結(jié)果可以看出����,沿裂紋附近出現(xiàn)夾雜。

2.3 掃描電子顯微鏡檢測(cè)

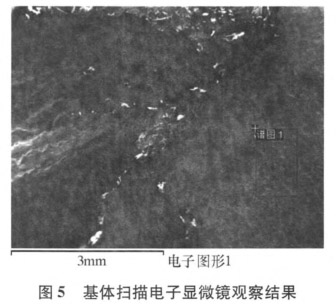

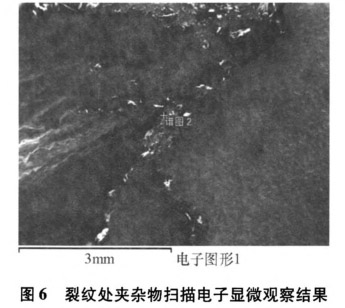

采用掃描電子顯微鏡在圖5位置處對(duì)基體形貌分析檢測(cè)�����,可以看出基體部位致密完整無(wú)缺陷��。圖6為產(chǎn)生裂紋位置處的形貌檢測(cè)結(jié)果���,可以看出,裂紋處出現(xiàn)不同的夾雜物�,視場(chǎng)中出現(xiàn)有白色夾雜物,呈分散分布��,形狀各異��。

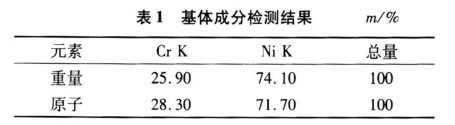

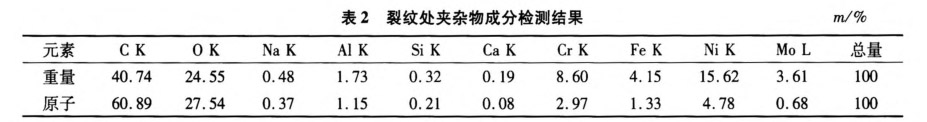

分別在圖5中的譜圖1位置和在圖6中的譜圖2位置處檢測(cè)成分��,其結(jié)果見(jiàn)表1和表2�����。

從表1可知����,基體部分只有鎳和鉻二種基體元素�,純度很高����,沒(méi)有出現(xiàn)其它元素。表2檢測(cè)結(jié)果中碳��、氧元素的比例較大����,鎳和鉻的比例很少,另外還存在一些含量不高的其它元素��。

2.4 分析與討論

從肉眼觀(guān)察和金相顯微鏡以及掃描電鏡的微觀(guān)檢測(cè)結(jié)果可知��,鎳鉻合金鍛坯邊上出現(xiàn)裂紋的主要原因是鑄錠未精整干凈��;合金坯內(nèi)部產(chǎn)生裂紋主要是由夾雜物引起的.坯料內(nèi)在裂紋處形成碳����、氧化合物而構(gòu)成了裂紋源.在爐中加熱時(shí),由于夾雜物的熔點(diǎn)低于鑄錠鍛造的溫度����,以熔融狀態(tài)存在晶粒之間���,導(dǎo)致在鍛造時(shí)鍛坯內(nèi)部產(chǎn)生裂紋。在合金中�,夾雜物通常與基體的彈性和塑性存在較大的差別,對(duì)合金塑性影響很大��,容易形成裂紋源.當(dāng)鎳鉻合金鑄錠在鍛造發(fā)生形變時(shí)��,內(nèi)部夾雜物與基體同樣發(fā)生變形���,并且隨著變形量的增大,在夾雜物周?chē)纬傻膽?yīng)力也逐步增大.當(dāng)應(yīng)力增加到某一臨界值時(shí)��,夾雜物或者自身破碎����,或者使自身與基體脫離而形成裂紋源.隨著變形的繼續(xù),裂紋源不斷產(chǎn)生和擴(kuò)展��,最終形成空洞或者裂紋��。

通過(guò)對(duì)原材料和生產(chǎn)操作等記錄資料進(jìn)行分析���,形成夾雜物的主要原因有如下幾個(gè)方面���。

1)廢舊的鎳鉻合金材料表面粘附有大量的油污�����,干燥后存在原材料表面�,經(jīng)過(guò)簡(jiǎn)單處理未能完全去除���,油污在真空冶煉時(shí)進(jìn)人合金熔液��,與鉻等元素形成碳化物夾雜��。

2)坩堝經(jīng)過(guò)多次冶煉廢舊鎳鉻合金材料后����,殘留在坩堝壁的雜物越來(lái)越多����,在合金液面上形成渣團(tuán),成為外來(lái)夾雜物的主要來(lái)源�。

3)在合金熔液溫度較低的情況下進(jìn)行鑄錠,澆注時(shí)����,液面上易結(jié)膜形成�����,夾雜物不能上浮而在鑄錠本體內(nèi)形成夾雜�。

3�、解決措施

1)加強(qiáng)廢舊鎳鉻合金的表面清理,避免帶入外來(lái)雜質(zhì)����,控制原材料純凈度。

2)真空冶煉精煉期要充分脫氧����,出爐后要及時(shí)清除坩堝壁上的雜物��。

3)出鋼前通過(guò)控制合金澆注溫度��,采取合適的電磁攪拌以及精準(zhǔn)澆注的操作�����,可避免鑄錠夾雜物��。

4、結(jié)論

1)夾雜物是全返回真空冶煉鎳鉻合金產(chǎn)生內(nèi)部裂紋的主要因素�。

2)通過(guò)改進(jìn)措施,采用廢舊鎳鉻合金全返回真空冶煉生產(chǎn)鎳鉻合金靶材����,可生產(chǎn)出優(yōu)質(zhì)靶材產(chǎn)品,并能降低生產(chǎn)成本�,增強(qiáng)產(chǎn)品市場(chǎng)競(jìng)爭(zhēng)力.

參考文獻(xiàn)

[1] 尹福炎.應(yīng)變電阻材料的最新進(jìn)展[J].金屬材料研究,1994(3):23.

[2] 尹福炎.電阻應(yīng)變計(jì)技術(shù)六十年(2)電阻應(yīng)變計(jì)敏感材料的發(fā)展(上)[J].傳感器世界����,1998(9):9.

[3] 尹福炎.電阻應(yīng)變計(jì)技術(shù)六十年(2)電阻應(yīng)變計(jì)敏感材料的發(fā)展(下)[J].傳感器世界,1998���,(1):1.

[4] 周繼承田莉.鎳鉻合金薄膜的研究進(jìn)展[J].材料導(dǎo)報(bào)�,2005�,19(7):5—7.

相關(guān)鏈接