鈦合金的加工處理將控制工藝分成兩個(gè)大板塊為鍛造工藝和熱處理工藝��。鈦合金鍛造工藝后的組織性能取決于熱加工量�����、變形溫度以及加工速率等���。

1、鍛造工藝

鈦合金鍛造的特點(diǎn)主要有:

黏性比較大�����、流動(dòng)性差�����,而且磨具與材料之間的摩擦力會(huì)隨擠壓力增大迅速增大����,因此在擠壓拔制時(shí)添加潤滑劑��,如TC4鈦合金熱加工用無鉛玻璃-陶瓷涂抹����;對(duì)溫度敏感���,變形抗力高,溫度降低流變應(yīng)力升高速度超過鋼��;鈦合金導(dǎo)熱性比鋼材差����,在擠壓拉拔時(shí)內(nèi)外變形程度不均勻容易導(dǎo)致裂紋萌生。

2��、熱處理工藝

除少數(shù)鈦合金系(如 Ti-Cu 系)�,可以通過時(shí)效析出金屬間化合物強(qiáng)化而影響組織性能。大多數(shù)鈦合金是通過熱處理控制 β 轉(zhuǎn)變 α��,合金成分尤其是 β 穩(wěn)定性元素含量和冷速�,對(duì) β 相變有重要影響。合金從高溫 β 相穩(wěn)定區(qū)冷卻下來�����,β 相發(fā)生 TTT 曲線的分解:當(dāng)轉(zhuǎn)變溫度最高時(shí)��,轉(zhuǎn)變后組織是(α+β)相�����;當(dāng)轉(zhuǎn)變溫度較高時(shí),β 相轉(zhuǎn)變?yōu)橹虚g介穩(wěn)定 ω 相����,ω 相和未轉(zhuǎn)變完的 β 相進(jìn)一步轉(zhuǎn)變?yōu)?α+β)相;當(dāng)溫度低時(shí)�����,β 相直接轉(zhuǎn)變?yōu)榫鶆蚣?xì)小的ω 相 ���。適當(dāng)?shù)臒崽幚砜煽刂茻崽幚砉に噮?shù)而獲得所期望的顯微組織����,從而改善合金的組織力學(xué)性能���。

α 相是不同冷卻速度熱處理工藝控制相變形成??炖鋾r(shí),β 相發(fā)生無形核長

大過程��,是發(fā)生無擴(kuò)散切變式馬氏體相變�,生成六方α ' 相(針狀及塊狀)及正交馬氏體相;慢冷時(shí)���,一般容易得到網(wǎng)籃組織��,是含較高 β 相穩(wěn)定元素的原因��;冷速最慢時(shí)����,α 相沿 β 相晶界析出,得到片層魏氏體組織���。人們常通過淬火時(shí)效處理����,得到細(xì)小的等軸 α 相和 β 轉(zhuǎn)變相�����,初生 α 相的比例相對(duì)較高�,這樣可以得到較好的塑性。為了改善組織得到優(yōu)異的性能��,得經(jīng)過適當(dāng)?shù)臒崽幚?��。鈦合金能進(jìn)行退火���、時(shí)效���、化學(xué)熱處理、形變熱處理等 ���。

a 退火

退火均能應(yīng)用在 α 型����、近 α 型�、α+β 型、近 β 型�����、亞穩(wěn)定 β 型和 β 型鈦合金�����。

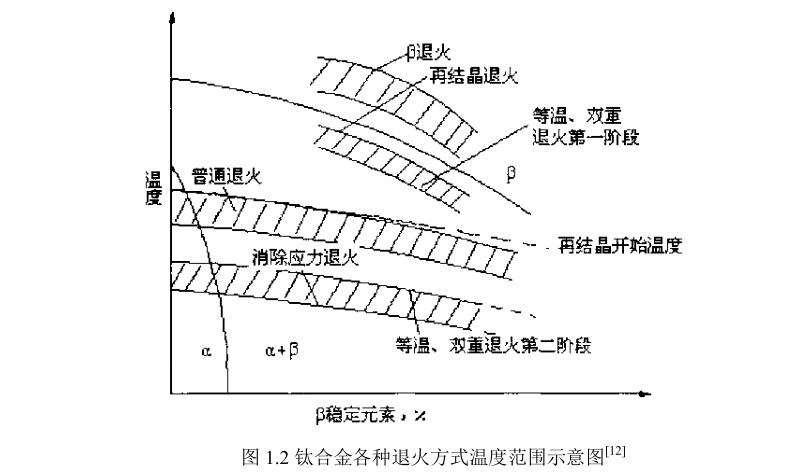

通過退火可以消除內(nèi)應(yīng)力�,提高合金的塑性和穩(wěn)定組織�。在確定退火溫度時(shí),應(yīng)考慮到合金的再結(jié)晶、相變�����、加熱����、氧化和產(chǎn)品類型等。常見的退火有雙重退火��、再結(jié)晶退火和去應(yīng)力退火等�。退火保溫的時(shí)間取決于工件的截面尺寸,退火的溫度范圍如圖 1.2 所示���。除退火溫度外冷卻速度是影響組織和性能的重要參數(shù)���,冷卻速度較慢時(shí),容易得到 α+晶間 β 組織�。退火速度對(duì) β 相穩(wěn)定元素很少的 α+β 相合金的組織性能影響很小。加熱溫度的高低直接對(duì)合金再結(jié)晶和相變程度產(chǎn)生影響���,因此選擇退火的方式就比較重要���。雙重退火:作用是改善塑性�、斷裂韌性和穩(wěn)定組織����。雙重退火是對(duì)合金進(jìn)行兩次加熱和空冷,退火后獲得比較均勻和接近平衡狀態(tài)����,有的根據(jù)實(shí)際的需要,對(duì)合金進(jìn)行三重退火����,工藝類似于雙重退火。

再結(jié)晶退火:為了消除加工硬化�、穩(wěn)定組織和提高塑性,這個(gè)過程中發(fā)生再結(jié)晶�����。α+β 相鈦合金經(jīng)過再結(jié)晶退火后�,之前的變形晶粒轉(zhuǎn)變?yōu)榈容S晶粒,同時(shí) α 相和 β相形態(tài)和數(shù)量組成上均發(fā)生變化�����;α+β 相退火的塑性明顯升高��,力學(xué)性能取決于晶粒尺寸、初生 α 相的數(shù)量以及再結(jié)晶程度�����。去應(yīng)力退火:消除工件因冷變形�、焊接和拔制等工藝工程中產(chǎn)生的內(nèi)應(yīng)力�����,避免應(yīng)力腐蝕開裂的發(fā)生�����。

b 淬火時(shí)效

通過熱處理方式�,利用相變產(chǎn)生強(qiáng)化效果稱為淬火時(shí)效。合金經(jīng)過時(shí)效(強(qiáng)化處理)后的強(qiáng)化效果取決于合金的成分����、熱處理工藝規(guī)范以及原始組織。成分對(duì)熱處理強(qiáng)化效果的影響:相同的淬火時(shí)效條件下�,同一合金系,強(qiáng)化效果隨合金濃度的增加而提高����。時(shí)效強(qiáng)化效果隨合金β元素含量越多以及淬火后亞穩(wěn) β 相的數(shù)量增多而越大��。不同元素對(duì)熱處理強(qiáng)化效果影響不同���,穩(wěn)定 β 相能力越強(qiáng)的元素臨界濃度越低,熱處理強(qiáng)化效果越大����。熱處理工藝對(duì)合金淬火時(shí)效強(qiáng)化效果的影響:淬火溫度越高,時(shí)效強(qiáng)化效果越顯著��,當(dāng)高于臨界點(diǎn)Tβ淬火時(shí)��,晶粒過分粗大導(dǎo)致脆性�,因此除 β 型合金外,工業(yè)鈦合金均采用兩相區(qū)加熱淬火�����。原始組織對(duì)熱處理強(qiáng)化效果的影響:晶粒細(xì)小工件淬火時(shí)效后�����,強(qiáng)度及塑性比粗晶粒工件淬火時(shí)效后高���;等軸 α 組織的合金熱處理后塑性較高����,針狀 α 組織的合金熱處理后塑性低。因此���,控制淬火時(shí)效前合金的組織對(duì)淬火時(shí)效強(qiáng)化有重要作用。

c 化學(xué)熱處理

鈦合金在氧化介質(zhì)中的耐腐蝕性較好����,而在還原性介質(zhì)中的耐蝕性很差。為了改善合金的耐蝕性�����,利用電鍍����、噴涂和化學(xué)處理等方法?����;瘜W(xué)處理包括滲碳�����、金、氧以及氮等元素�,提高合金表明硬度、耐磨性和耐腐蝕性��。滲氧的溫度一般為 700℃~850℃�����,保溫 2 到 10 小時(shí)��,滲氧層厚度為 0.06~0.08mm��。滲氮是在密封爐中進(jìn)行����,在溫度為 850℃~950℃條件下保溫 30~40h;或在氮?dú)怏w中進(jìn)行離子氮化����。合金滲氮后硬度提高 2~4 倍,在耐磨和抗腐蝕方面得到大大的改善���。

d 形變熱處理

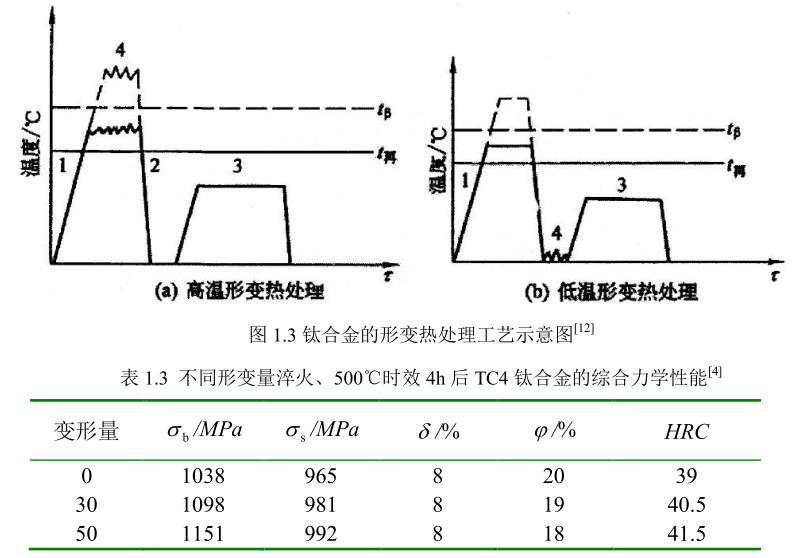

形變熱處理形是將變形和熱處理結(jié)合起來的一種處理方式���。形變熱處理這種處理方法可達(dá)到形變強(qiáng)化和熱處理強(qiáng)化的效果�,得到與單一強(qiáng)化方法所不能獲取的組織與綜合性能����。形變熱處理可以在再結(jié)晶溫度以上進(jìn)行或者再結(jié)晶溫度以下進(jìn)行,隨后進(jìn)行常規(guī)時(shí)效處理���。蔡建明等人采用一種新的熱機(jī)械處理工藝來細(xì)化 SP700 鈦合金的晶粒����,最后得到初生 α 相顆粒約 1~2μm���,顯著的提高了鈦合金的強(qiáng)度以及塑性。這是因?yàn)樵谧冃芜^程中���,晶粒內(nèi)部產(chǎn)生高密度位錯(cuò)和其他晶格缺陷得以保留到室溫���,并且使亞穩(wěn)相得以組織細(xì)化;在隨后處理中��,作為析出相的形核位置���,使析出相高度彌散�,并均勻分布,顯著提高塑性和強(qiáng)度��。影響形變熱處理效果的因素主要有:合金的成分����、變形量、變形速率�、保溫溫度、冷卻速度和隨后的處理規(guī)范等�����,形變熱處理的工藝路線如圖1����。TC4 鈦合金的等軸組織通常采用形變熱處理方法獲取,先對(duì)合金進(jìn)行變形處理后立即水淬�,然后進(jìn)行球化處理細(xì)化晶粒。由于變形后水淬保留大量的晶體缺陷���,結(jié)晶形核多���,破碎的條狀組織容易發(fā)生多邊化和結(jié)晶以及球化,從而得到細(xì)小均勻的等軸組織。變形熱處理之后的力學(xué)性能如表1列出�,以 TC4 合金經(jīng)形變熱處理為例,從表中看出�����,塑性并沒有隨變形量增加而有所改善��。

相關(guān)鏈接