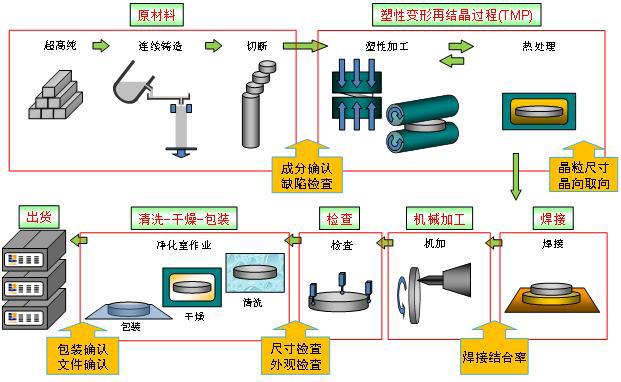

半導(dǎo)體磁控濺射用高純鉭靶材加工流程為通過(guò)鑄造制備成分合格的錠材���,形狀根據(jù)鑄造模具����,為不同直徑的圓柱形��,然后對(duì)錠材進(jìn)行切片�,對(duì)圓片進(jìn)行變形與熱處理,控制其晶粒度和晶粒取向�����,晶粒取向是影響濺射出的薄膜性能(電阻以及厚度均勻性)的關(guān)鍵參數(shù)��,因此變形與熱處理是靶材生產(chǎn)非常關(guān)鍵的工序。

對(duì)經(jīng)過(guò)了塑性變形和熱處理的 Ta 靶坯與背板進(jìn)行焊接��,之后進(jìn)行機(jī)械加工成匹配濺射機(jī)臺(tái)的尺寸形狀����,然后檢測(cè)、清洗包裝出貨�����,整個(gè) Ta 靶生產(chǎn)流程如圖1所示���。

目前主要用熔煉鑄造和粉末冶金的方法制備出高純鉭材料�����。熔煉鑄造法是用真空電弧熔煉��、等離子熔煉或者電子束熔煉來(lái)制備鉭鑄錠��。其優(yōu)點(diǎn)是靶材純度高����、氣體元素含量低��、致密度高且可大批量制造,其缺點(diǎn)是對(duì)密度與熔點(diǎn)差異較大的兩種或兩種以上金屬����,普通的熔煉法比較難以獲得成分均勻的材料。

相比于熔煉鑄造法����,粉末冶金的方法更容易制備出細(xì)小均勻的組織,粉末冶金制備的 Ta 產(chǎn)品有著微觀組織均勻��、織構(gòu)均勻性較好等優(yōu)點(diǎn)而廣泛使用�����,但是缺點(diǎn)是雜質(zhì)含量高���、致密度低,而集成電路用的靶材對(duì)于純度以及致密度有著極高的要求���,因此粉末冶金制備的 Ta 材料無(wú)法應(yīng)用于半導(dǎo)體集成電路產(chǎn)業(yè)����。

實(shí)際生產(chǎn)中通常采用電子束熔煉并輔以軋制與熱處理方式獲得不同生產(chǎn)要求的鉭產(chǎn)品���。電子束熔煉法具有良好的除雜凈化能力�����,可以使鉭材料中的雜質(zhì)含量如氧和氮降低到 150 wt-ppt 以下水平?���,F(xiàn)在通過(guò)電子束熔煉的方法可制備出 99.999%(5N)的高純度鉭。

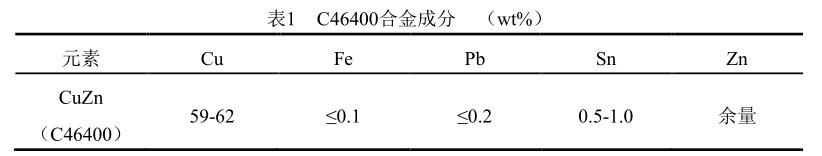

鉭靶材背板采用黃銅材料(CuZn標(biāo)準(zhǔn)牌號(hào)C46400)�����,成分表如表1�����。

靶坯焊接面進(jìn)行0.45×0.15mm毛化處理�,與背板用不銹鋼包套進(jìn)行真空密封,密封后放入熱等靜壓(HIP)腔體���,焊接溫度與時(shí)間分別為750℃����、5h�,焊接最大壓力為115MPa����。焊接結(jié)果評(píng)價(jià)方式為超聲波無(wú)損探傷檢測(cè)焊接結(jié)合率��,焊接結(jié)合率要求99%以上�����。

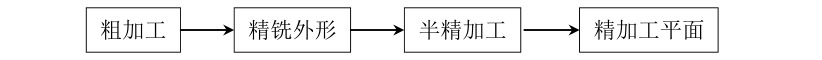

靶材在焊接后���,到成品之前�,需要經(jīng)過(guò)精密的外形尺寸機(jī)械加工�����,其加工精度需 0.1mm 以下����,使靶材的表面平面度以及表面質(zhì)量符合半導(dǎo)體磁控濺射的要求�����。

對(duì)尺寸較大的靶材進(jìn)行機(jī)械加工時(shí)容易出現(xiàn)變形等問(wèn)題�,從而引起靶材的表面平整度���、平面度以及表面粗糙度等較差,從而影響濺射性能�。尺寸較大的 Ta 靶材(300mm 晶圓用 Ta 靶最大外徑尺寸為 524mm),需要在大型的加工車床或者是加工中心設(shè)備上進(jìn)行精密的機(jī)加工����,具體工藝如下:

Ta 材料在高溫的狀態(tài)下容易發(fā)生表面氧化的問(wèn)題,因此在機(jī)械加工的過(guò)程中��,加工刀具與 Ta 材料接觸時(shí)的熱量盡可能的少���,在這個(gè)前提下����,要求加工時(shí)的進(jìn)刀量需要減少�,一般進(jìn)給量在 300mm 每分鐘以下,吃刀量在 0.03mm 以下�����,靶材濺射面的表面粗糙度 Ra 在 0.5μm 以下�,以保證靶材在濺射初期的濺射性能 。

無(wú)相關(guān)信息