對于需要制備不同尺寸的靶材所采用的制備方法也不一樣����,比如制備小尺寸的靶材,常用的是粉末熱等靜壓法以及粉末壓制燒結(jié)法�����。那么對于大尺寸的靶材制備各種表面強(qiáng)化和表面防護(hù)涂層�����,比較好的一種制備技術(shù)就是熱噴涂技術(shù)��,此技術(shù)可提高靶材的利用率����。但這種技術(shù)如今也存有一些缺點(diǎn),凱澤金屬結(jié)合相關(guān)資料�,將其整理如下:

一����、熱噴涂技術(shù)制備靶材的原理

熱噴涂技術(shù)制備靶材的原理是用氣體���、液體燃料或用電弧�、等離子弧作熱源���,將金屬��、合金���、陶瓷、金屬陶瓷�����、氧化物���、碳化物、硼化物�、氮化物、硅化物�、塑料等粉末或絲材�����、棒材加熱到熔化或半熔化狀態(tài)�����,借助于火焰推力或另用壓縮空氣噴灑于預(yù)處理過的工件表面上����,形成噴涂層的一種表面處理方法����。

二、熱噴涂技術(shù)制備靶材優(yōu)缺點(diǎn)

1����、熱噴涂技術(shù)制備靶材優(yōu)點(diǎn)

(1)噴涂材料范圍非常廣泛,幾乎包括所有的固體材料�,除了火焰中能揮發(fā)的物質(zhì)外;

(2)等離子噴涂的焰流溫度高�,熱量集中,幾乎能融化所有高熔點(diǎn)的粉末材料��,可以根據(jù)工件表面性能要求制備出各種性能的涂層�����;

(3)所選擇的合適工藝,幾乎能在任何固體材料表面上進(jìn)行噴涂��。

(4)噴涂層平整光滑����,厚度準(zhǔn)確可控,直接進(jìn)行精加工即可獲得產(chǎn)品�,是一種近凈成形制備方法,節(jié)省材料��,特別適合貴重金屬涂層及靶材的制備�;

(5)一般不受施工現(xiàn)場限制,也不受工件尺寸的限制��;

(6)涂層的厚度可以控制��,從幾十微米到幾個(gè)毫米���;工件受熱程度可以控制;

(7)等離子噴涂通過采用真空密閉�,通入還原性氣體、惰性氣體保護(hù)等方法����,可獲得氧含量低�、雜質(zhì)少的涂層���;

(8)采用高能等離子噴涂設(shè)備���,粉末沉積率高,沉積速度快�,可獲得較厚的涂層,這是制備濺射靶材的重要保證��。

(9)等離子焰流噴射速度高�,能使粉末獲得較大的動(dòng)能和較高的溫度,涂層與基體結(jié)合強(qiáng)度高���;

(10)可使材料具有耐磨��、耐蝕���、耐氧化、耐高溫����、隔熱�����、導(dǎo)電�����、絕緣�、密封�����、減磨���、防輻射等不同功能,使低級材料可代替材料使用;

(11)不僅能進(jìn)行材料表面防護(hù)和強(qiáng)化工作,而且還能修補(bǔ)廢舊件,且修復(fù)速度快,修復(fù)件性能高����;

(12)涂層沉積效率較高�����,特別適合沉積薄膜涂層�。涂層厚度可以控制,從幾十微米到幾毫米甚至可厚達(dá)20mm�;

(13)除噴焊外,熱噴涂施工對基體的熱影響很小����,基體受熱溫度不超過200℃,基體不會(huì)發(fā)生變形和性能變化���;

2��、熱噴涂技術(shù)制備靶材缺點(diǎn)

(1)熱噴涂層結(jié)合強(qiáng)度不太高����,會(huì)存在孔隙問題及工件變形問題���。

(2)熱噴涂在制備靶材方面也是有一點(diǎn)需要改善的��,那就是涂層組織的多孔性��。容易吸附雜質(zhì)�、濕氣�,使得濺射過程中高真空的迅速獲得及真空度的穩(wěn)定受到影響,并且導(dǎo)致在濺射過程中��,靶材濺射表面瞬間高溫使松散顆粒團(tuán)狀掉落,污染基片表面��,影響鍍膜質(zhì)量和鍍膜產(chǎn)品的合格率����。

(3)除噴焊外,熱噴涂涂層與基體的結(jié)合主要是物理機(jī)械結(jié)合����,結(jié)合強(qiáng)度不大高,涂層耐沖擊和重載性能較差��;

(4)噴涂涂層含有不同程度的孔隙��,對于耐腐蝕���、抗氧化����、絕緣等應(yīng)用�����,一般不如整體材料�。但可通過復(fù)合涂層系統(tǒng)設(shè)計(jì)等方法予以改進(jìn)提高����;

(5)噴涂小件時(shí)�����,涂層材料的收得率低��;

(6)熱噴涂手工操作時(shí)的勞動(dòng)條件較差�����,有噪音�����、粉塵�、熱和弧光輻射問題����,必須注意勞動(dòng)保護(hù)措施。

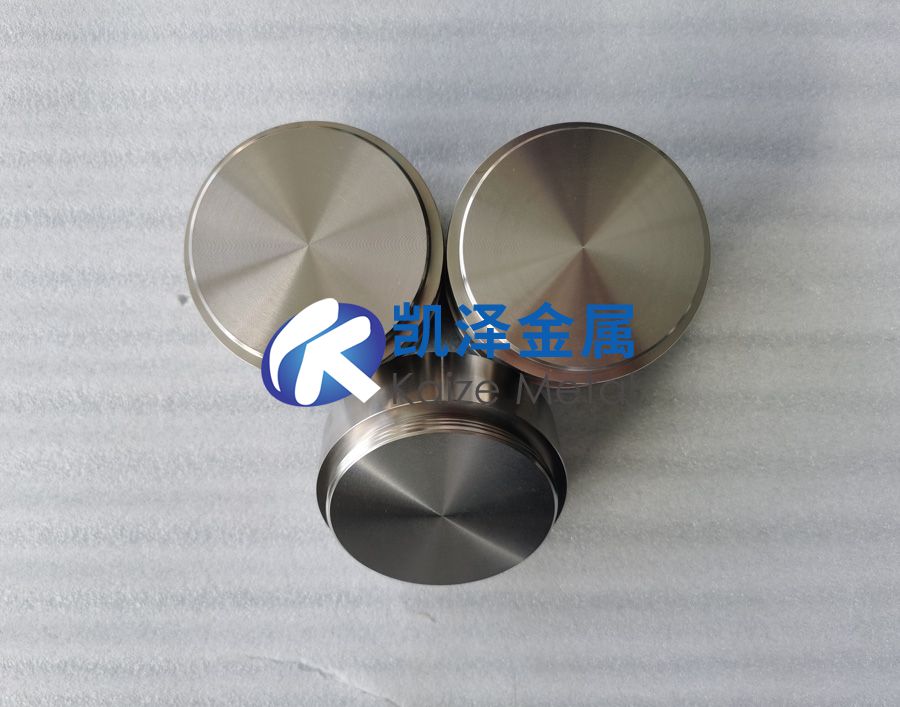

以上就是關(guān)于熱噴涂技術(shù)制備靶材優(yōu)缺點(diǎn)的介紹�,可以看出采用熱噴涂技術(shù)制備靶材,優(yōu)點(diǎn)還是有很多����,比如噴涂材料范圍非常廣泛����,噴涂層平整光滑�����,厚度準(zhǔn)確可控等����,但其中也不乏存在一切缺點(diǎn),如熱噴涂層結(jié)合強(qiáng)度不太高等�。凱澤金屬專注生產(chǎn)各種濺射靶材,鉻靶�����、鎳靶���、鋯靶���、鋁靶材等的深加工,產(chǎn)品純度高���,還可進(jìn)行有關(guān)使用方面的技術(shù)指導(dǎo)�����,如果您有需要��,歡迎聯(lián)系凱澤金屬詳詢��。

相關(guān)鏈接