由于磁控濺射鐵磁性靶材的難點是靶材表面的磁場達不到正常磁控濺射時要求的磁場強度����,因此解決的思路是增加鐵磁性靶材表面剩磁的強度,以達到正常濺射工作對靶材表面磁場大小的要求���。實現(xiàn)的途徑主要有以下幾種:

a���、靶材設(shè)計與改進

b�����、增強磁控濺射陰極的磁場

c�、降低靶材的導磁率

d���、設(shè)計新的磁控濺射系統(tǒng)

e��、設(shè)計新的濺射陰極裝置

f���、靶材與濺射陰極裝置的綜合設(shè)計

(1) 靶材的設(shè)計改進

將鐵磁性靶材的厚度減薄是解決磁控濺射鐵磁材料靶材的*常見方法。如果鐵磁性靶材足夠薄,則其不能完全屏蔽磁場�����,一部分磁通將靶材飽和����,其余的磁通將從靶材表面通過,達到磁控濺射的要求��。這種方法的最大缺點是靶材的使用壽命過短����,同時靶材的利用率很低。而且薄片靶材的另一個缺點是濺射工作時�,靶材的熱變形嚴重,往往造成濺射很不均勻�。

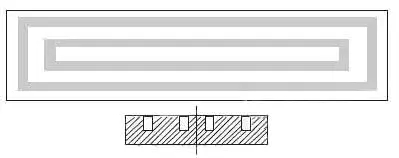

一種對鐵磁性靶材進行的改進設(shè)計是在靶材表面刻槽,槽的位置在濺射環(huán)兩側(cè) (見圖1) ��。這種設(shè)計的靶材適用于具有一般導磁率的鐵磁性靶材�����,例如鎳����。但對具有高導磁率的靶材料效果較差���。雖然靶材的這種改進增加了靶材的成本,但這種措施無需對濺射陰極進行改動��,能在一定程度上滿足濺射鐵磁性材料的需求��。

圖1 經(jīng)過刻槽改進的靶材

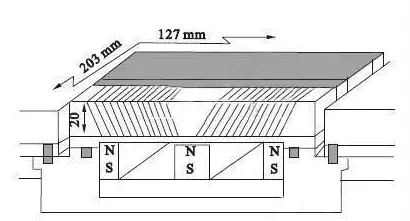

圖2給出了一種間隙型刻槽改進靶材����。該靶所用的陰極是平面磁控濺射型的����。靶磁場由置于靶的銅背板下方的水冷卻的永磁體產(chǎn)生。在兩個磁極之間的中心位置處和不帶靶材的陰極表面上�,其磁場強度為0.145 T。靶材可以為鐵�、鎳等導磁材料,將靶材粘在銅背板上以后�����,用專用刀具在靶材上沿其寬度方向切出所要求的間隙����。其原理是在靶材表面上切出許多截斷磁路的間隙����,使得在靶材尚未達到磁飽和的條件下�����,通過控制間隙寬度和間隙的間隔�,即可在磁性材料靶表面上產(chǎn)生均勻的,較大的漏泄磁場��。從而使靶材表面上能夠形成正交磁場�����,而達到磁性材料的高速磁控濺射成膜的目的����,這種磁系統(tǒng)可以允許磁性靶材的厚度超過20mm。

圖2 間隙型靶和陰極示意圖

(2) 增強磁控濺射陰極的磁場

增強濺射陰極磁場的另一種方法是采用高強磁體���,通過強磁場飽和更厚的鐵磁性靶材得到靶材表面需要的濺射磁場強度�����。但是高強磁鐵的價格昂貴�����,同時采用這種方法增加靶材厚度的效果有限��,而且由于強永磁體大小不能改變�,這種方**引起嚴重的等離子體磁聚現(xiàn)象。等離子體磁聚現(xiàn)象的產(chǎn)生使濺射區(qū)靶材很快消耗完而不能繼續(xù)濺射�����,從而造成靶材利用率很低����。

采用電磁線圈來產(chǎn)生高強磁場,通過調(diào)節(jié)電磁線圈的電流控制磁場大小來抑制等離子體磁聚���。但這種方法的磁場裝置復(fù)雜而且成本高,同時電磁線圈還受到濺射陰極尺寸的限制�����,從而使電磁場的強度受到限制����,導致鐵磁性靶材的厚度增加有限��。

還可以采用永磁體與電磁體復(fù)合的方法解決等離子體磁聚的問題��,在不同的濺射過程中調(diào)節(jié)電磁線圈���,以產(chǎn)生大小合適的電磁場。這種方法的缺點是電磁源裝置復(fù)雜���,電磁線圈的使用也增加了設(shè)備成本和使用成本�����。

(3) 降低靶材的導磁率

由于鐵磁材料均存在居里點�,如果把鐵磁材料加熱到其居里溫度之上���,鐵磁材料轉(zhuǎn)變?yōu)轫槾挪牧?���,其磁屏蔽效?yīng)將消失�����,從而磁控濺射鐵磁材料將得到解決。這種方法的缺點是需要一個加熱裝置來維持鐵磁靶材溫度在其居里點之上�,并要對鐵磁靶的溫度實時監(jiān)測。另外�,大多數(shù)鐵磁材料的居里溫度非常高,在400℃~1 100℃��,如果把靶材加熱至該溫區(qū)可能導致無法在基片上成膜�����,或損壞其他真空部件�����。另一個不利之處是大多數(shù)高性能永磁體一旦溫度超過150℃~200℃將產(chǎn)生退磁現(xiàn)象�����,而無法恢復(fù)原有磁性����。

(4) 磁控濺射系統(tǒng)的改進設(shè)計

a�����、對靶磁控濺射系統(tǒng)

采用對靶磁控濺射系統(tǒng),可以獲得高沉積速率的磁性膜�,且不必大幅度升高基片溫度。對靶磁控濺射系統(tǒng)可以用來制備磁性Fe��、Ni及其磁性合金膜�。

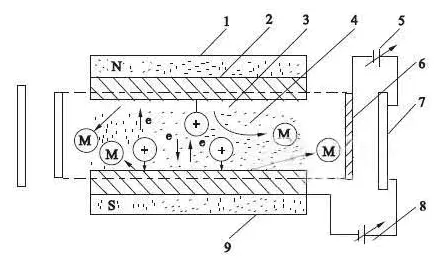

對靶磁控濺射系統(tǒng)其原理如圖3所示。兩只靶相對安置�,所加磁場和靶表面垂直,且磁場和電場平行�。陽極放置在與靶面垂直部位,和磁場一起�����,起到約束等離子體的作用����。二次電子飛出靶面后,被垂直靶的陰極位降區(qū)的電場加速�����。電子在向陽極運動過程中受磁場作用�����,作洛侖茲運動。但是由于兩靶上加有較高的負偏壓�����,部分電子幾乎沿直線運動����,到對面靶的陰極位降區(qū)被減速,然后又被向相反方向加速運動�。這樣二次電子除被磁場約束外,還受很強的靜電反射作用�����,二次電子被有效的約束封閉在兩個靶極之間��,形成柱狀等離子體����。避免了高能電子對基體的轟擊,使基體溫升很小��。電子被兩個電極來回反射�,大大加長了電子運動的路程���,增加了和氬氣的碰撞電離幾率�����,從而大大提高了兩靶間氣體的電離化程度���,增加了濺射所需氬離子的密度����,因而提高了沉積速率�。

圖3 對靶磁控濺射原理

1-N極;2-對靶陰極��;3-陰極暗區(qū)���;4-等離子體區(qū)�����;5-基體偏壓電源��;6-基體���;7-陽極 (真空室) ���;8-靶電源;9-S極

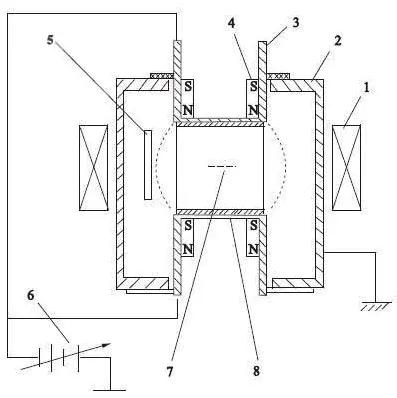

圖4為對靶磁控濺射裝置示意圖����。由圖可見,由靶兩側(cè)的磁鐵及輔助電磁線圈產(chǎn)生的通向磁場構(gòu)成對靶磁控濺射陰極的磁路��,兩塊靶材對向平行放置�����,靶材表面與磁力線垂直���。濺射時���,兩側(cè)靶材同時施加負電壓,產(chǎn)生的放電等離子體被局限在兩靶材之間��,兩側(cè)靶材被同時濺射���,基片被垂直放置于一對陰極靶的側(cè)面�。由于靶材與磁場垂直,靶材的厚度對靶材表面磁場的大小及分布影響較小����,因此對靶磁控濺射技術(shù)對靶材的厚度無特殊要求,可以超過10 mm����。除此之外���,對靶磁控濺射的靶材濺射溝道平坦����,靶材利用率高���,可大于70%�����。

圖4 對靶磁控濺射裝置示意圖

1-輔助電磁線圈��;2-陽極�����;3-對靶陰極���;4-靶兩側(cè)磁鐵�����;5-基片����;6-靶電源�;7-放電等離子體;8-靶材

對靶磁控濺射系統(tǒng)的缺點是:

1) 由于采用兩個對向靶材同時濺射��,陰極結(jié)構(gòu)復(fù)雜�、加工成本高、安裝難度大����。

2) 與平面磁控濺射不同,對靶磁控濺射系統(tǒng)因其磁路開放���,在周圍出現(xiàn)漏磁現(xiàn)象�����,對周圍設(shè)備產(chǎn)生磁干擾��。

3) 因采用旁軸濺射模式���,在濺射過程中���,等離子體對基片的轟擊較弱,影響薄膜的附著力��。

相關(guān)鏈接