硬質(zhì)涂層用濺射靶材對(duì)靶材的純度����、內(nèi)部組織結(jié)構(gòu)、力學(xué)強(qiáng)度����、外觀尺寸要求較高,同時(shí)靶材的成分和制備工藝對(duì)膜層的各項(xiàng)性能有著決定性影響�。

鈦鋁合金(Ti-Al)作為一種硬質(zhì)涂層用鍍膜靶材,其涂層具有硬�����、脆��、耐磨��、抗氧化等優(yōu)異性能,在刀具���、磨具等易損件方面應(yīng)用較為廣泛�。但是Ti-Al合金靶材的制備比較困難��,在合金化過程中極易產(chǎn)生氣泡�、縮孔、疏松現(xiàn)象�����,導(dǎo)致合金的孔隙率高���,無法滿足靶材致密性的要求���。Ti-Al合金靶材的制備工藝成為人們研究的熱點(diǎn),各種新的制備工藝不斷涌出����,目前常用的制備方法有熔煉法�、強(qiáng)電流加熱法和燒結(jié)法[7-9]。本文主要研究了燒結(jié)法中常壓燒結(jié)和熱壓燒結(jié)兩種靶材制備工藝對(duì)涂層性能的影響��。

1、實(shí)驗(yàn)

1.1主要原料及設(shè)備

采用Ti粉(粒徑不大于45gm���,純度不低于99.8%�,質(zhì)量分?jǐn)?shù))��、Al粉(粒徑不大于30μm�,純度不低于99.9%,質(zhì)量分?jǐn)?shù))�����、丙酮(分析純)�、無水乙醇(分析純)為實(shí)驗(yàn)原料。

主要設(shè)備包括:球磨機(jī)(米淇�,MITR-YXQM-1L)、馬弗爐(德國(guó)Nabertherm�,L5/13-LT15/13)、熱壓燒結(jié)爐(上海皓越����,VHSgr-20-1600)、磁控濺射鍍膜機(jī)(德國(guó)NSC-4000Suptter)��、金相電子顯微鏡(上海萬衡����,MM-7C)����、掃描電子顯微鏡(日本電子JEOL��,JSM-IT500HR)��、X射線衍射儀(荷蘭帕納科�,Aeris)、維氏硬度計(jì)(蘇州南光����,HV-l000)。

1.2常壓燒結(jié)制備TiAI合金靶材

將Ti粉和AI粉按照質(zhì)量比1:1的比例混合得到TiAl混合粉料���,然后將混合粉料和乙醇按照質(zhì)量比2:3的比例加入球磨混料機(jī)���,設(shè)定好球磨參數(shù)(球料質(zhì)量比為10:1~15:1、大小球比為2:1��、氬氣保護(hù)����、轉(zhuǎn)速360r/min),濕磨12h后�,在100℃烘干2h,過100μm篩�,取小于100μm的粉料壓制成形。最后�,將坯體置于箱式馬弗爐中于1200℃保溫5h進(jìn)行燒結(jié)(升溫速率:100℃/h),燒結(jié)完成后得到TiAI合金靶材����。

1.3熱壓燒結(jié)制備TiAI合金靶材

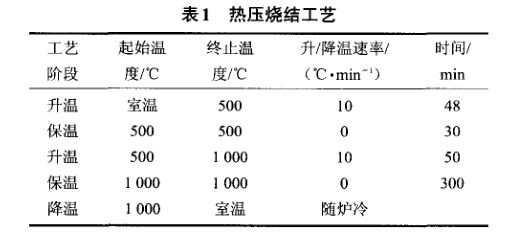

按照1.2中所述的粉料配比和球磨工藝對(duì)粉料進(jìn)行預(yù)處理,然后取小于100μm的粉料裝入表面涂有BN的石墨模具中��。將裝有粉料的石墨模具置于真空熱壓爐中���,抽真空至5×10-3Pa后���,按照表1中的熱壓燒結(jié)工藝制備得TiAI合金靶材。

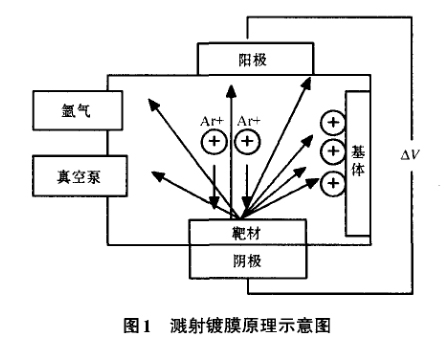

1.4濺射鍍膜法制備硬質(zhì)涂層

采用低碳鋼作為基體材料�,基體經(jīng)過拋光、丙酮清洗�����、乙醇清洗�、烘干處理后置于磁控濺射儀真空室內(nèi)�����,對(duì)系統(tǒng)進(jìn)行預(yù)抽真空至壓力為0.1Pa���,設(shè)置沉積溫度為500℃,濺射鍍膜功率為100W�,Ar氣流量為30mL/min。充入Ar作為氣體放電載體至氣體壓力為3.5Pa��,對(duì)基體進(jìn)行濺射沉積鍍膜15min����。圖1為濺射鍍膜示意圖。TiAI靶材經(jīng)過Ar離子轟擊����,靶材表面的TiAl離子與加速的Ar離子進(jìn)行動(dòng)能交換,并且離開靶材固體�����,進(jìn)而沉積在低碳鋼基體表面���。待真空室內(nèi)溫度降至70℃時(shí)��,取出試樣���,得到表面沉積有TiAI硬質(zhì)涂層的低碳鋼材����。

1.5硬質(zhì)涂層性能測(cè)試

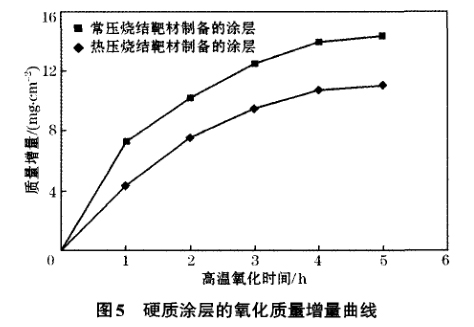

采用金相顯微鏡和掃描電子顯微鏡分別觀察涂層表面����;采用x射線衍射儀分析基體表面硬質(zhì)涂層的物相組成��;采用氧化增重法測(cè)試涂層的抗高溫氧化性能�����,方法為:試樣在1000℃的靜態(tài)空氣中氧化5h���,每隔1h取出一組試樣�����,冷卻至室溫后稱取試樣的質(zhì)量��,計(jì)算單位面積氧化增重��,繪制氧化動(dòng)力學(xué)曲線�����。采用顯微維氏硬度計(jì)���,在載荷為100g��,保壓15s的條件下對(duì)基體表面硬質(zhì)涂層相鄰0.5mm距離的兩點(diǎn)取樣測(cè)試�,每個(gè)試樣采用5點(diǎn)作平均值�����,測(cè)定涂層表面顯微硬度值�。

2、結(jié)果與討論

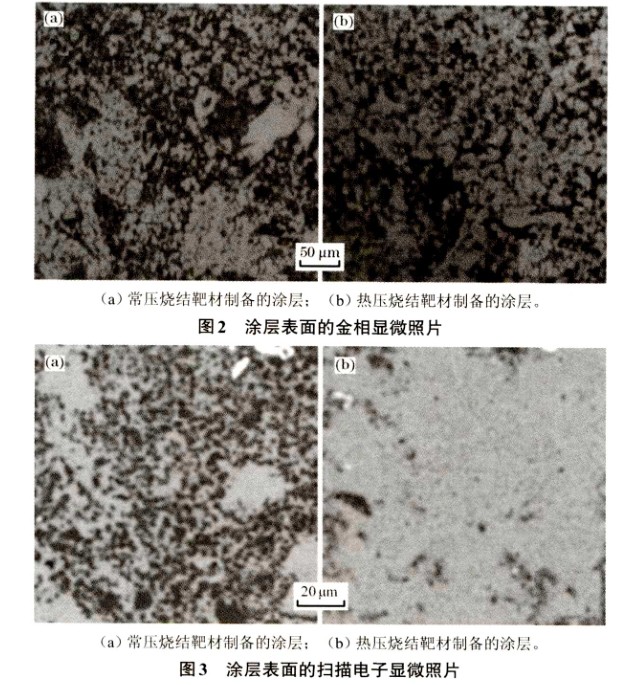

2.1金相電子顯微鏡分析

圖2為硬質(zhì)涂層表面的金相顯微照片����。其中灰色部分為TiAI硬質(zhì)涂層,黑色部分為低碳鋼基體��。

可以看出�����,常壓燒結(jié)靶材制備的涂層中出現(xiàn)了部分較密集的TiAI,分散不均勻����。這種團(tuán)聚容易造成應(yīng)力集中,導(dǎo)致硬質(zhì)涂層內(nèi)部出現(xiàn)裂紋�����,影響涂層的使用性能���。熱壓燒結(jié)靶材制備的涂層中,TiAI分布較為均勻�,而且涂層組織較為致密。

2.2掃描電子顯微鏡分析

圖3為硬質(zhì)涂層表面的掃描電子顯微鏡照片��?���?梢钥闯觯繉优c基體之間存在殘?jiān)蜌饪椎热毕?���,并未完全覆蓋基材的表面。這種殘?jiān)蜌饪卓赡苁前胁娘w濺到正在沉積生長(zhǎng)的涂層表面所造成的,也有可能是當(dāng)前處理不當(dāng)導(dǎo)致基體表面不平整造成的�。而這缺陷會(huì)成為涂裂紋的介質(zhì)通道,從而影響涂層的使用壽命��。熱壓燒結(jié)靶材制備的涂層中��,涂層覆蓋基體較為完全�,殘?jiān)蜌饪琢烤瘸簾Y(jié)靶材制備的涂層減少,且表面更為光滑�����,這說明熱壓燒結(jié)的靶材濺射效果好�����。

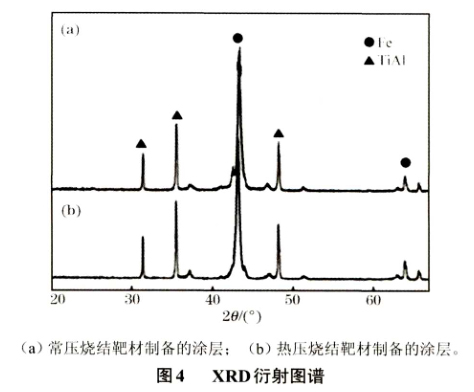

2.3X射線衍射分析

圖4為硬質(zhì)涂層的X射線衍射��?��?梢钥闯?��,常壓燒結(jié)靶材和熱壓燒結(jié)靶材制備的涂層的圖譜出峰位置和強(qiáng)度基本一致,在30~50(°)之間有較明顯的衍射峰�����。常燒結(jié)和熱壓燒結(jié)的靶材經(jīng)濺射涂膜之后,其成分一致�����,晶體相同�,說明熱壓燒結(jié)并沒有破壞TiAI合金靶材的組成成分,保持了常壓燒結(jié)成分穩(wěn)定的優(yōu)勢(shì)�。

2.4耐高溫氧化性分析

圖5為不銹鋼基硬質(zhì)涂層在1000℃條件下高溫氧化過程中的質(zhì)量增量隨時(shí)間的變化曲線?�?梢钥闯?���,常壓燒結(jié)靶材和熱壓燒結(jié)靶材制備的涂層的氧化質(zhì)量增加都呈現(xiàn)相同的變化趨勢(shì):起始階段質(zhì)量增量較大���,隨著時(shí)間的延長(zhǎng)�,變化率開始減少����,最后趨于穩(wěn)定。說明兩種類型涂層的抗氧化機(jī)理相似:初始階段�����,氧化過程的關(guān)鍵步驟為氧氣和表面金屬離子間的化學(xué)反應(yīng),表現(xiàn)為空氣中氧氣被涂層表面的原子吸附����,氧原子與涂層表面的金屬離子間的結(jié)合力由范德華力轉(zhuǎn)為化學(xué)鍵,其變化過程速率較快����;隨著氧化反應(yīng)進(jìn)行,氧化反應(yīng)由化學(xué)吸附轉(zhuǎn)向氧化膜的形成��,此時(shí)的氧化速率降低��,主要是因?yàn)楸砻嫘纬傻难趸つ軌蛴行У刈璧K氧離子向內(nèi)擴(kuò)散����,并且隨著氧化過程的進(jìn)行,氧化膜厚度增加��,離子的擴(kuò)散距離越來越大��,擴(kuò)散越來越困難����。

從圖中可看出����,兩種涂層都具有一定的耐高溫氧化性能���。但是常壓燒結(jié)靶材涂層的氧化速率更快�����,而熱壓燒結(jié)靶材涂層的氧化速率相對(duì)較慢�����,這主要是因?yàn)闊釅簾Y(jié)所形成的涂層致密性更好��,氧氣擴(kuò)散速率較慢所致��。

2.5顯微硬度測(cè)試分析

常壓燒結(jié)靶材制備的涂層的顯微硬度值為1798HV�����,而熱壓燒結(jié)靶材所制備的硬質(zhì)涂層硬度高達(dá)3165HV,提高了76%����。涂層的相結(jié)構(gòu)��、晶粒尺寸��、表面致密性及缺陷等因素都會(huì)影響涂層的硬度��。從涂層的微觀結(jié)構(gòu)對(duì)比可知�,由于常壓燒結(jié)靶材所制備的涂層表面致密性較差���、顆粒團(tuán)聚等因素導(dǎo)致了涂層硬度降低���。而熱壓燒結(jié)靶材所制備的涂層致密性較高,孔隙率低���,削弱了應(yīng)力集中的現(xiàn)象�,有效地阻止了低碳鋼基體承受外力時(shí)的變形程度���,從而使涂層的硬度得到有效提高����。

結(jié)論

(1)通過對(duì)涂層表面顯微結(jié)構(gòu)的表征��,熱壓燒結(jié)的TiAI合金靶材濺射涂層比常壓燒結(jié)的要致密均勻��,表面覆蓋完全,濺射效果好��。

(2)通過XRD分析發(fā)現(xiàn)��,常壓燒結(jié)和熱壓燒結(jié)的TiAI合金靶材經(jīng)濺射涂膜之后�����,其成分一致���,晶型相同����。

(3)在1000℃同等高溫氧化條件下��,熱壓燒結(jié)的TiAI合金靶材所形成的涂層比常壓燒結(jié)靶材涂層的氧化速率慢�����,耐高溫氧化性更好��。

(4)熱壓燒結(jié)TiAl合金靶材所制備的硬質(zhì)涂層顯微硬度高達(dá)3165HV���,比常壓燒結(jié)TiAl合金靶材制備的硬質(zhì)涂層顯微硬度提高了76%�。

參考文獻(xiàn):

[1]梁俊才��,穆健剛�����,張風(fēng)戈��,等.硬質(zhì)涂層用鍍膜靶材的研究[J].粉末冶金工業(yè)�,2014,24(2):38.

[2]羅俊鋒��,丁照崇����,董亭義,等釕金屬濺射靶材燒結(jié)工藝研究【J].粉末冶金工業(yè)�,2012,22(1):28.

[3]賈國(guó)斌���,馮寅楠��,賈英.磁控濺射用難熔金屬靶材制作��、應(yīng)用與發(fā)展[J].金屬功能材料���,2016����,23(6):48.

[4]陳希����,黃蓉,鄔曄.鈦鋁合金濺射鍍膜靶材的研究進(jìn)展[J].湖南有色金屬����,2O12,28(1):51.

[5]陳利.Ti—A1一N基硬質(zhì)涂層的熱穩(wěn)定性能/微結(jié)構(gòu)及其力學(xué)/切削性能的研究[D].長(zhǎng)沙:中南大學(xué)�,2009.

[6]童洪輝.物理氣相沉積硬質(zhì)涂層技術(shù)進(jìn)展[JJ.金屬熱處理,2008�,33(1):91.

[7]董亭義,小勇�����,章程��,等.磁控濺射鈦靶材的發(fā)展概述【J】金屬功能材料�,2017�,24(5):57.

[8]董亭義��,戶赫龍�,于文軍��,等.集成電路用鈦靶材和銅鉻合金背板擴(kuò)散焊接技術(shù)研究『J1.金屬功能材料���,2017����,24(6):23.

[9]BarshiliaHC�����,AcharyaS���,GhoshM��,eta1.Performanceevalu.a(chǎn)tionofTiAICrYNnanocompositecoatingsdepositedusingfour-cathodereactiveunbalancedpulseddirectcurrentmagne-tronsputteringsystem[J].Vacuum����,2010�����,85(3):4l1

相關(guān)鏈接