1�、引言

工業(yè)純鈦因成本低、易于生產(chǎn)�����,是應(yīng)用最為廣泛的鈦及鈦合金材料�。工業(yè)純鈦中α-Ti 合金是航空、船舶�����、化工等工業(yè)中常用的一種���,其雜質(zhì)含量對其冷加工性能及成品材的機(jī)械性能有很大的影響��。雜質(zhì)含量增多可提高鈦的強(qiáng)度而降低其塑性����,質(zhì)其一旦控制不當(dāng)��,就會使鈦材的性能得不到保障�,甚至使鈦的鑄錠或坯料無法加工成材、造成廢品。由此可見雜質(zhì)元素含量對鈦材機(jī)械性能影響很大��。因此在工業(yè)純鈦的生產(chǎn)中���,必須嚴(yán)格控制鈦材的雜質(zhì)含量�。某廠一批純鈦材在加工成不同規(guī)格的鈦絲后�����,在后續(xù)的拉絲過程中出現(xiàn)了脆斷的問題����。根據(jù)現(xiàn)場情況可知: 此批鈦材經(jīng)加工后只剩極少量的鈦錠鍛壓余料和不同規(guī)格的鈦絲�����,規(guī)格分別為: Φ8. 0���、Φ7. 0�、Φ5. 5����、Φ5. 0、Φ4. 5�����、Φ3. 0 不等。針對此情況���,根據(jù)隨機(jī)取樣的方法取回失效樣品�,按照直徑從大到小分別對其編號為: a�����、b����、c、d����、e、f����,對少量的鈦錠鍛壓編號為g,隨后進(jìn)行檢驗(yàn)和分析�����。

2、 理化檢驗(yàn)

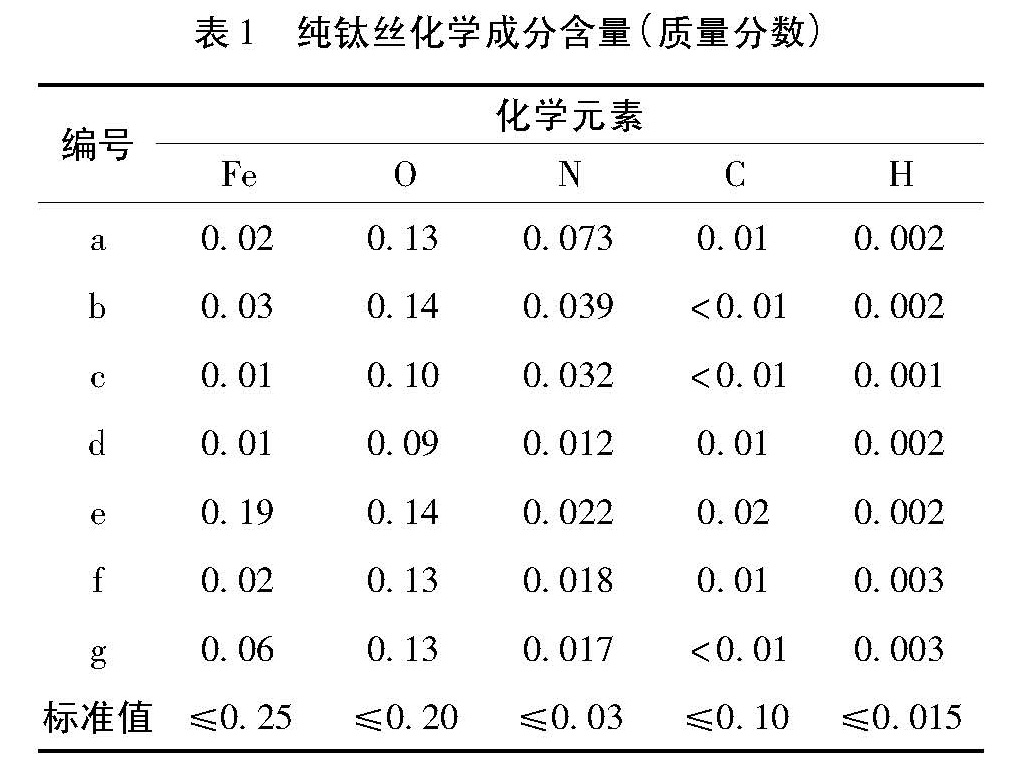

2. 1 化學(xué)成分分析

根據(jù)GB/T 4698-2011《海綿鈦�����、鈦及鈦合金化學(xué)分析方法》��,使用電感耦合等離子體光譜儀����、碳硫聯(lián)測儀�、氧氮聯(lián)測儀以及LECO 定氫儀分別對此批鈦材進(jìn)行化學(xué)成分分析,結(jié)果見表1�����。并依據(jù)國家標(biāo)準(zhǔn)GB/T2965-2007《鈦及鈦合金棒材》附錄B. 1 和GB/T 2524-2010《海綿鈦》中表1 的一級海綿鈦元素要求以及GB/T 3620. 1-2007《鈦及鈦合金牌號和化學(xué)成分》中工業(yè)純鈦的牌號及化學(xué)成分的對應(yīng)關(guān)系��,對以下不同規(guī)格的鈦絲和鍛壓余料的化學(xué)成分結(jié)果進(jìn)行對比����。

表1 純鈦絲化學(xué)成分含量( 質(zhì)量分?jǐn)?shù))從表1 可以看出: 所取純鈦絲中a、b�����、c 處的氮含量值不符合要求,且與標(biāo)準(zhǔn)值相差較大����,而e、f�、g處未超出標(biāo)準(zhǔn)值要求,因此根據(jù)相關(guān)的判定標(biāo)準(zhǔn)對以上三處不合格試樣進(jìn)行重新試驗(yàn)�����,其化學(xué)成分分析結(jié)果見表2�����。

通過重新試驗(yàn)結(jié)果可知: 數(shù)據(jù)一致性較好���,a���、b、c 處純鈦絲中的N 含量不符合相關(guān)標(biāo)準(zhǔn)的要求���。

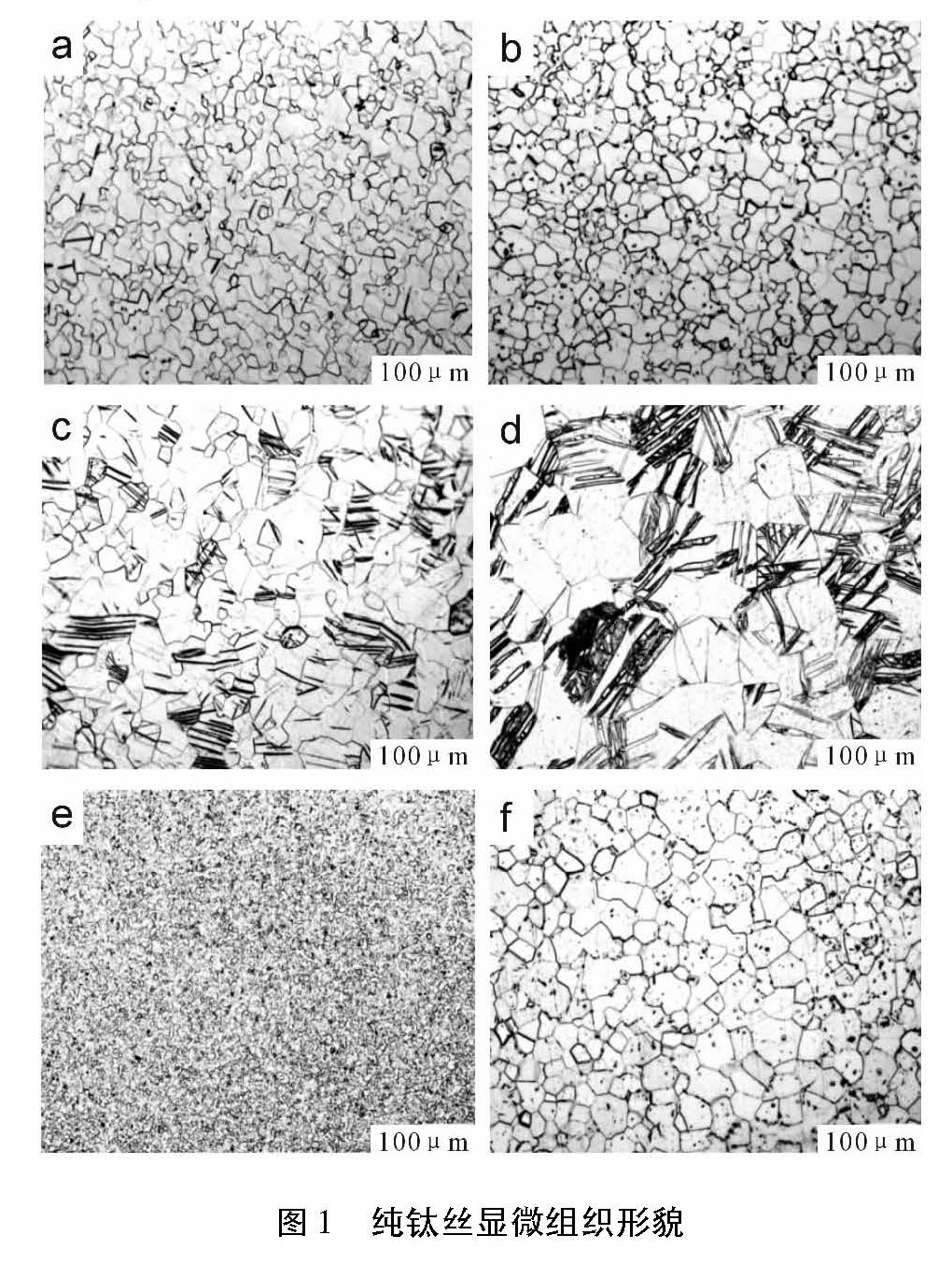

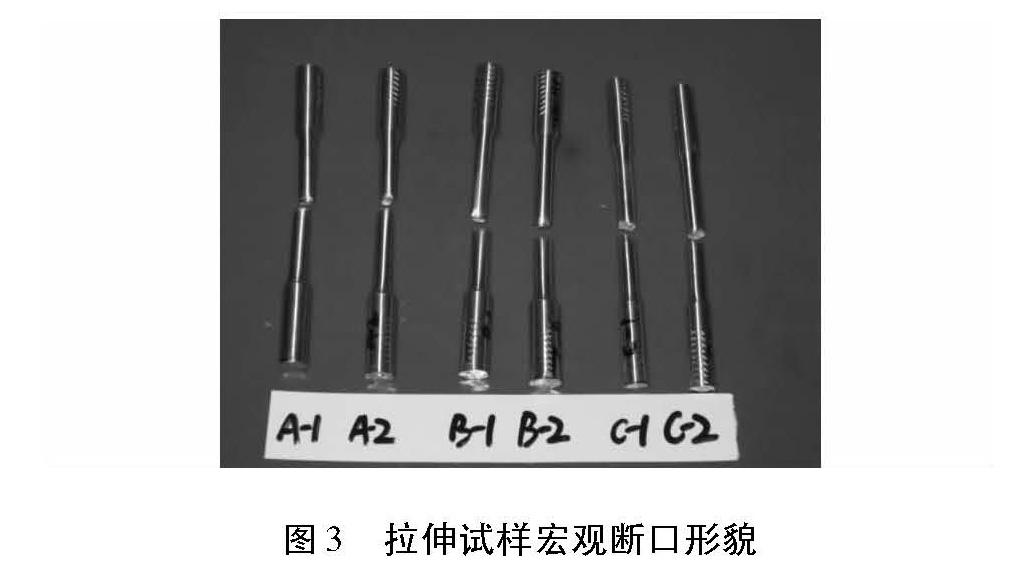

2. 2 金相檢驗(yàn)

根據(jù)GB /T 5168-2008《鈦及鈦合金高低倍組織檢驗(yàn)方法》及GB /T 6394-2002《金屬平均晶粒度檢測方法》( ASTM E112) ��,利用型號為Axiovert200MAT的顯微鏡對a��、b�、c、d����、e、f 六只試樣進(jìn)行顯微組織分析��,結(jié)果見圖1 和圖2�����。

從圖1 可以看出: 不同部位處純鈦絲的顯微組織有較大的區(qū)別�����,其中晶粒度( G) 最細(xì)為e 處11. 0級����,最粗為d 處5. 0 級���,顯微組織明顯不均勻����。從圖2 可知: 同一試樣不同位置處的顯微組織還有微裂紋,孔洞的缺陷存在���,其中裂紋長度最大為e 處���,達(dá)到740μm。

2. 3 力學(xué)性能分析

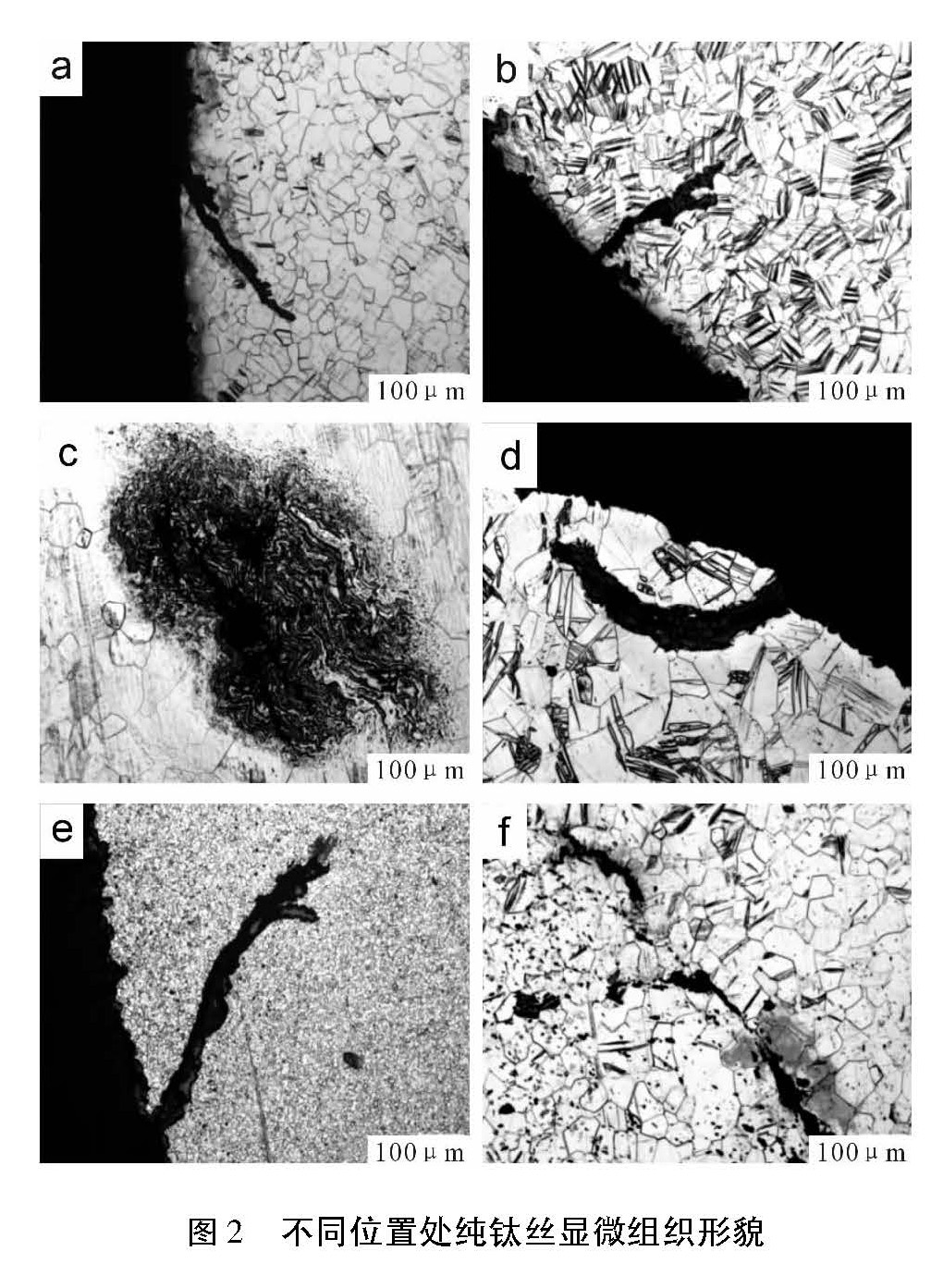

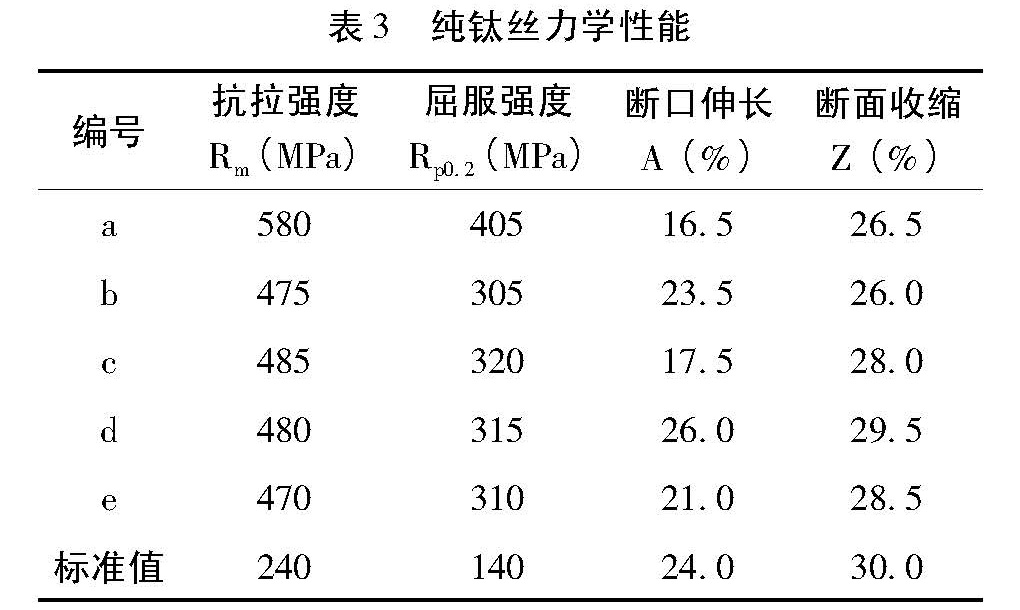

根據(jù)GB /T 228. 1-2010《金屬材料室溫拉伸試驗(yàn)方法》��,利用型號為CMT5105 微機(jī)控制電子萬能試驗(yàn)機(jī)對a���、b��、c���、d、e 五處的純鈦絲進(jìn)行力學(xué)性能檢測( f 處的直徑僅為3. 0mm��,車去表面氧化皮后無法滿足標(biāo)準(zhǔn)對拉伸試樣長度的要求�,而g 處的鈦錠鍛壓余料剩余較少) 。其拉伸后宏觀斷裂形貌如圖3�����,力學(xué)性能測試結(jié)果如表3 所示,并依據(jù)GB /T 2965-2007《鈦及鈦合金棒材》中對純鈦的力學(xué)性能要求����,對測量結(jié)果進(jìn)行比較并分析。

通過試驗(yàn)結(jié)合圖3 和表3 可以知: a���、b�、c���、d��、e 五處試樣均發(fā)生脆性斷裂��,斷裂前無明顯的頸縮現(xiàn)象���,斷裂位置靠近試樣的中部; 表3 中的力學(xué)性能結(jié)果也表明,此批純鈦絲的強(qiáng)度值完全滿足標(biāo)準(zhǔn)中的要求���,但斷后伸長率和斷面收縮率與標(biāo)準(zhǔn)值相差較大,均不滿足標(biāo)準(zhǔn)要求�。

2. 4 斷口微觀形貌分析

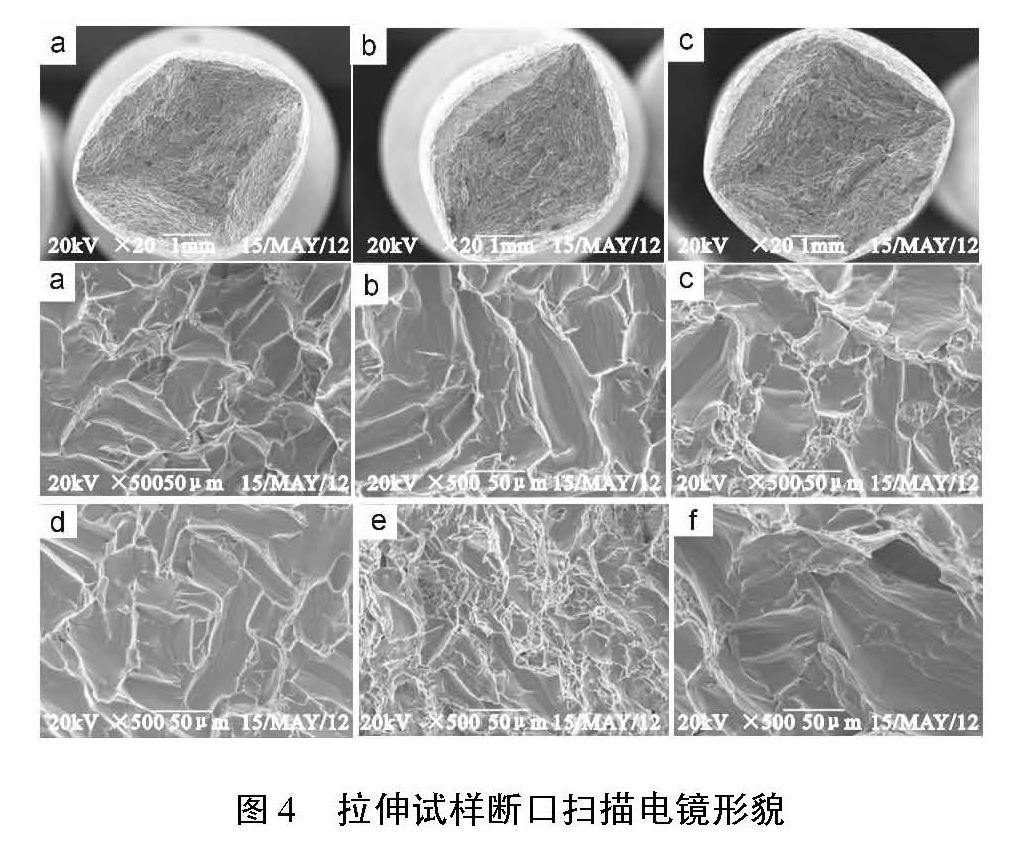

利用型號為JSM-6480 的掃描電鏡對拉伸試樣斷口進(jìn)行分析,其結(jié)果如圖4 所示��。結(jié)果表明此批純鈦絲的微觀斷裂方式為解理斷裂的斷口形貌,試樣在斷裂前并無明顯的塑性變形�����,發(fā)生了脆性斷裂�。

3、綜合分析

通過以上分析可知: 該批鈦絲的化學(xué)成分中氮含量嚴(yán)重超出相關(guān)標(biāo)準(zhǔn)的要求�����,金相顯微組織也表明鈦絲的顯微組織極不均勻且晶粒度有較大的差異����,同一樣品還存在裂紋、孔洞等加工缺陷�,力學(xué)性能測試結(jié)果也表明該批鈦絲的塑性性能不符合相關(guān)標(biāo)準(zhǔn)的要求。

鈦絲脆斷問題的本質(zhì)與其雜質(zhì)含量有很大關(guān)系��,因此了解其雜質(zhì)來源非常有必要����。在工業(yè)純鈦中雜質(zhì)元素有Fe、Si�����、O、N���、H 等��,這些雜質(zhì)元素的含量對其成品材料的性能有較大的影響�����,而且雜質(zhì)含量一旦控制不當(dāng)就會使鈦材性能得不到保障��,不但難以加工甚至還會造成斷裂的危險(xiǎn); 由于鈦及鈦合金的化學(xué)活性高�����,在加工過程中�,會與大氣中的氧��、

氮發(fā)生劇烈反應(yīng)����,形成致密的氧化層和吸氣層,并阻止氣體的再次滲入和氧化的發(fā)生�,因此鈦絲生產(chǎn)過程中���,氧是作為添加元素加入����,而鈦絲中氮主要來源于海綿鈦制取過程中的幾個(gè)方面:

1)還原-蒸餾設(shè)備組裝抽氣,設(shè)備內(nèi)殘留空氣被鈦吸收;

2) 氬氣中殘留的氮全部被吸入鈦中;

3)還原-蒸餾作業(yè)泄露的氣體���,以及排放MgCl2等反應(yīng)器出現(xiàn)負(fù)壓時(shí)漏入的氣體�,都會使鈦的氮含量增高�,漏氣后海綿鈦表面生成黃色的氮化鈦,較易識別���。根據(jù)以上分析可知����,

本次失效樣品鈦絲中氮的來源是海綿鈦���,因此可排除在后續(xù)加工過程中氮的進(jìn)入��。另一方面��,從金屬的塑性變形原理及相關(guān)文獻(xiàn)可知: 氮原子和鈦形成間隙固溶體�,對位錯(cuò)的滑移有阻礙作用,從而使鈦的強(qiáng)度提高���,塑性下降��,影響其室溫拉伸等性能; 而在間隙雜質(zhì)中N 的強(qiáng)化作用最明顯���。研究表明: 氮含量每增加0. 1%,鈦的強(qiáng)度就增加290MPa���,塑性降

低10 ~ 20%�����,因此工業(yè)純鈦的生產(chǎn)中控制間隙雜質(zhì)的含量很重要����。

根據(jù)以上的分析���,再結(jié)合本次試驗(yàn)結(jié)果可知�,本次失效樣品的鈦絲中氮元素含量超出標(biāo)準(zhǔn)要求���,嚴(yán)重影響鈦絲的塑性性能���,這是導(dǎo)致鈦絲在加工過程中強(qiáng)度增加�,易開裂的主要原因; 而金相顯微組織的不均勻現(xiàn)象和裂紋及空洞的缺陷���,說明其加工工藝對鈦絲的脆斷也有一定的影響; 斷口形貌結(jié)果也進(jìn)一步驗(yàn)證了鈦絲的微觀斷裂方式為解理斷裂,說明鈦絲在斷裂前未發(fā)生明顯的塑性變形�,這與力學(xué)性能測試結(jié)果相一致。

4����、結(jié)論

通過鈦絲的化學(xué)成分、顯微組織�、力學(xué)性能及斷口形貌的分析可知此批鈦絲脆斷的主要原因如下:

1)鈦絲中氮含量超出國家一級海綿鈦的要求,其來源于鈦的生產(chǎn)過程中并非后續(xù)加工過程中;

2) 鈦絲顯微組織的不均勻性及加工缺陷是鈦絲在加工過程中易開裂的原因之一;

3) 總體而言���,由于鈦絲中氮含量的超標(biāo)�����,導(dǎo)致了其加工強(qiáng)度大而易開裂��,最終導(dǎo)致鈦絲的脆斷�����。

建議在生產(chǎn)純鈦過程中嚴(yán)格控制雜質(zhì)元素氮����,并適當(dāng)調(diào)整加工工藝,進(jìn)一步改善顯微組織以防脆斷現(xiàn)象產(chǎn)生�����。

相關(guān)鏈接