鈦及鈦合金因具有密度小���、耐熱性好和比強度高等優(yōu)點,在航空航天����、石油化工、海洋工業(yè)以及生物醫(yī)學等領域得到廣泛應用[1-2]�。TC2鈦合金屬于700MPa等級的高塑性近α型鈦合金,在具有較高強度的同時具有良好的塑性,由于合金成分中Al元素的含量較高,因而具備較高的強度和熱強性,在熱態(tài)和有限冷態(tài)下均展現(xiàn)良好的成形性能,主要用于板材結構件、焊接件和各種導管的制造[3-5]�。鈦合金型材屬于具有特定截面形狀的結構材料,廣泛應用于航空制造領域,主要用于框、梁����、長桁等零件的制造,利用型材近凈成形的特點,可以顯著提高零件的加工效率,降低材料損耗[6-7]。國產(chǎn)TC2鈦合金薄壁型材主要采用熱擠壓工藝制備,由于壁厚較薄且擠壓溫度較高,成形過程中對于擠壓模具沖刷強烈,型材受環(huán)境溫度及潤滑程度影響較大,導致型材成品的尺寸精度較差,壁厚均勻性控制不夠理想[8],直接影響后續(xù)成形及加工過程��。

型材拉彎成形是大圓周����、大曲率外形零件常用的加工工藝,能夠有效控制零件的成形精度,但是,成形過程受型材截面形狀、壁厚均勻性和回彈性影響較大,且型材拉彎過程中應力�、應變分布不均勻,容易導致開裂、褶皺等缺陷的產(chǎn)生[9-11]��。本文選擇截面形狀為等邊L形的國產(chǎn)TC2鈦合金擠壓薄壁型材,采用不同工藝拉彎成形,對成形過程中型材表面狀態(tài)���、回彈等情況進行對比分析,同時,考慮壁厚尺寸均勻性對于拉彎過程的影響,最終確定最優(yōu)拉彎成形工藝�。

1、試驗材料及方法

1.1 材料信息及工藝要求

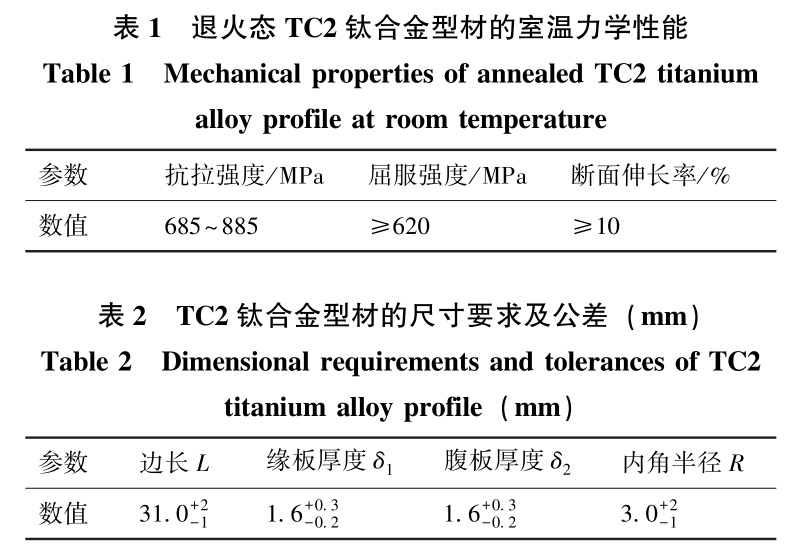

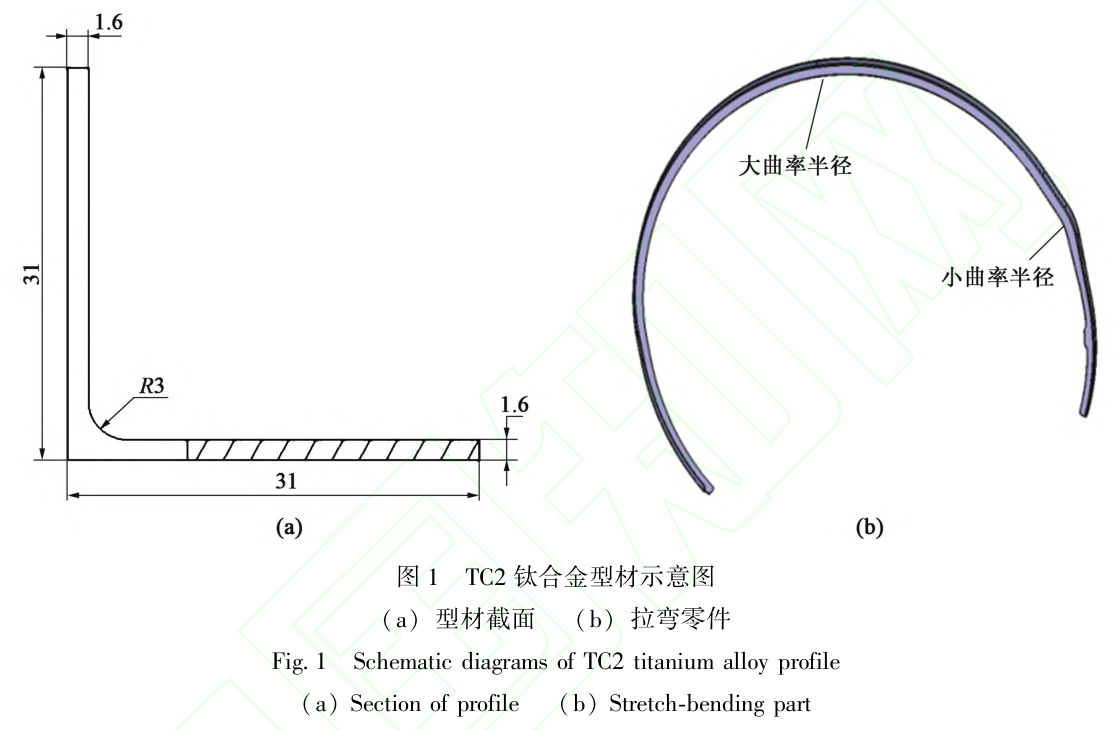

對熱擠壓工藝制備的退火態(tài)TC2鈦合金薄壁型材進行拉彎工藝試驗,擠壓成形后采用手工打磨方式對外形尺寸進行修整����。選取的退火態(tài)TC2鈦合金型材的截面厚度為1.6mm,室溫力學性能如表1所示(取樣方向為縱向),尺寸要求及允許偏差如表2所示,型材截面形狀及拉彎零件示意圖如圖1所示。

1.2 模擬仿真試驗

采用ABAQUS/explicit對型材拉彎成形過程進行模擬仿真��。

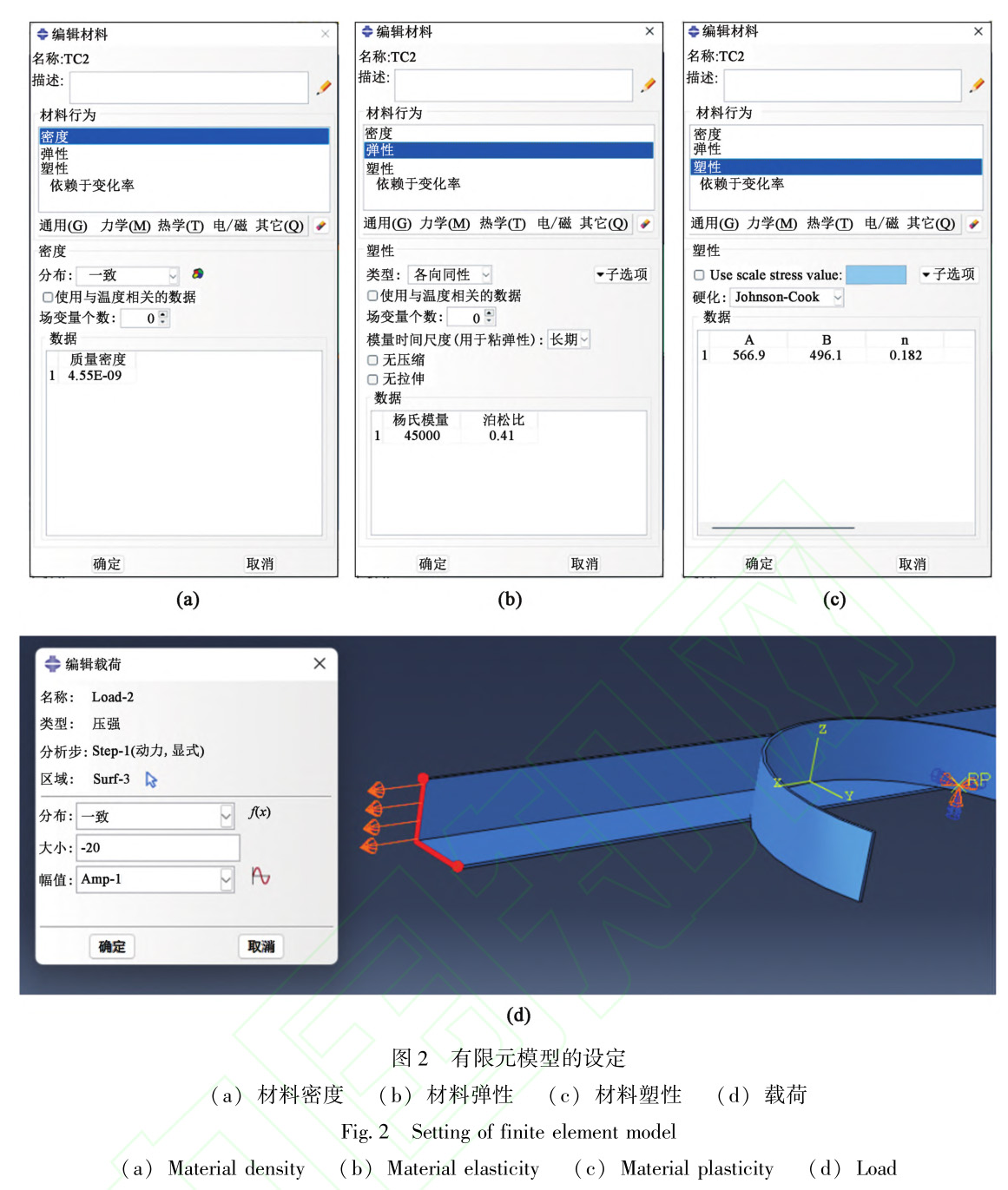

建立的有限元模型如圖2所示,建模過程如下:

(1)使用CATIA軟件繪制模具及型材模型,并導入ABAQUS中;

(2)材料屬性設定如圖2a和圖2b所示,對于TC2鈦合金,其密度為4550kg·m-3����、屈服強度為620MPa、楊氏模量為45GPa�、泊松比為0.41;

(3)材料塑性變形過程模擬如圖2c所示,選擇Johnson-Cook型本構模型,其中初始屈服應力A=566.9MPa、硬化模量B=496.1MPa��、應變率系數(shù)C=0.064��、硬化指數(shù)n=0.182[12-13];

(4)拉彎模具設計為剛體,型材與模具的切向接觸采用罰函數(shù)法,摩擦因數(shù)為0.1,法向接觸采用硬接觸;

(5)使用C3D4型網(wǎng)格對模具及型材進行網(wǎng)格劃分;

(6)分析步選擇為“動力,顯示”��。時間長度為0.005s,時間縮放系數(shù)為1,線性體積粘性參數(shù)為0.06,二次體積粘性參數(shù)為1.2;

(7)場輸出分別選擇應力�、應變��、位移�、作用力與接觸,輸出頻率選擇間隔為500的均勻時間間隔輸出;

(8)模擬過程中,沿型材軸向施加預拉伸力并保持穩(wěn)定,分別選擇載荷為20、23��、26和29MPa進行模擬試驗;

(9)模擬過程中,模具完全固定,通過控制端頭的軌跡運動模擬型材拉彎過程,以拉彎過程中的應力、應變情況作為分析對象�����。

1.3 拉彎驗證試驗

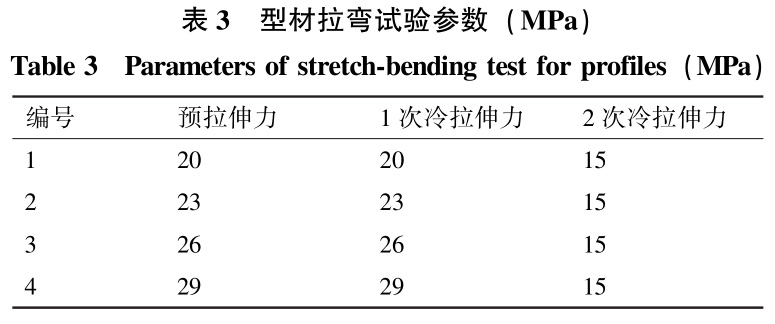

選擇4根型材開展拉彎工藝驗證試驗,使用數(shù)顯游標卡尺在每根型材上每隔10mm測量1次腹板與緣板的壁厚尺寸,測量精度為0.01mm�。型材拉彎使用ПГР-7M型250

kN拉彎機,按照單件長度為2700mm切取型材坯料,根據(jù)零件圖紙要求刻劃彎邊高度線,使用普通立式銑床銑切彎邊,尺寸公差為0~0.5mm。拉彎成形過程采用預拉伸和兩次冷

拉彎相結合的方式,通過預拉伸過程使型材產(chǎn)生一定的預拉伸變形量,然后再分別按照模具形狀成形出大曲率半徑和局部小曲率半徑����。型材拉彎試驗參數(shù)如表3所示。

選擇不同的預拉伸力�����、1次冷拉伸力和2次冷拉伸力對型材進行拉彎成形,成形后測量拉彎件緣板內輪廓與拉彎模具之間的間隙,并研究型材尺寸均勻性及成形工藝參數(shù)對拉彎成形后開裂����、褶皺和回彈等質量問題的影響,確定最優(yōu)拉彎工藝。

2���、試驗結果分析及討論

2.1 模擬仿真試驗結果分析

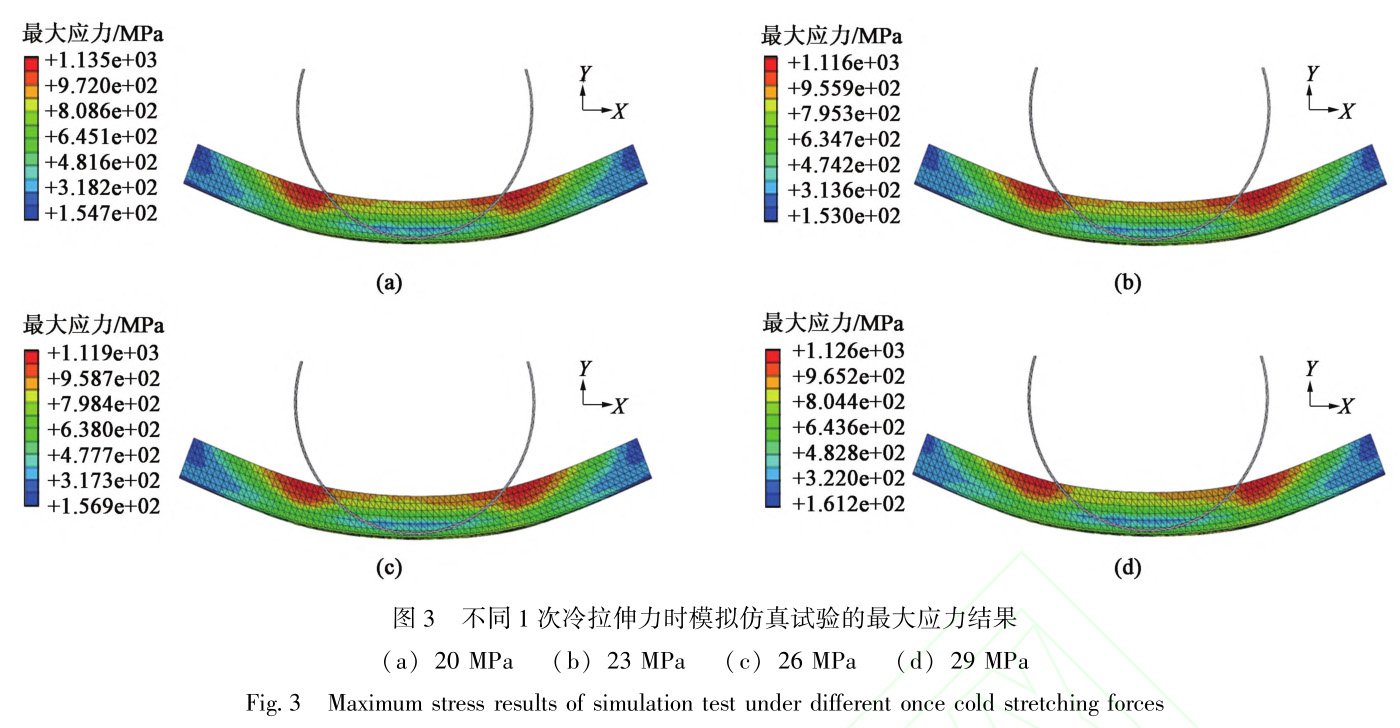

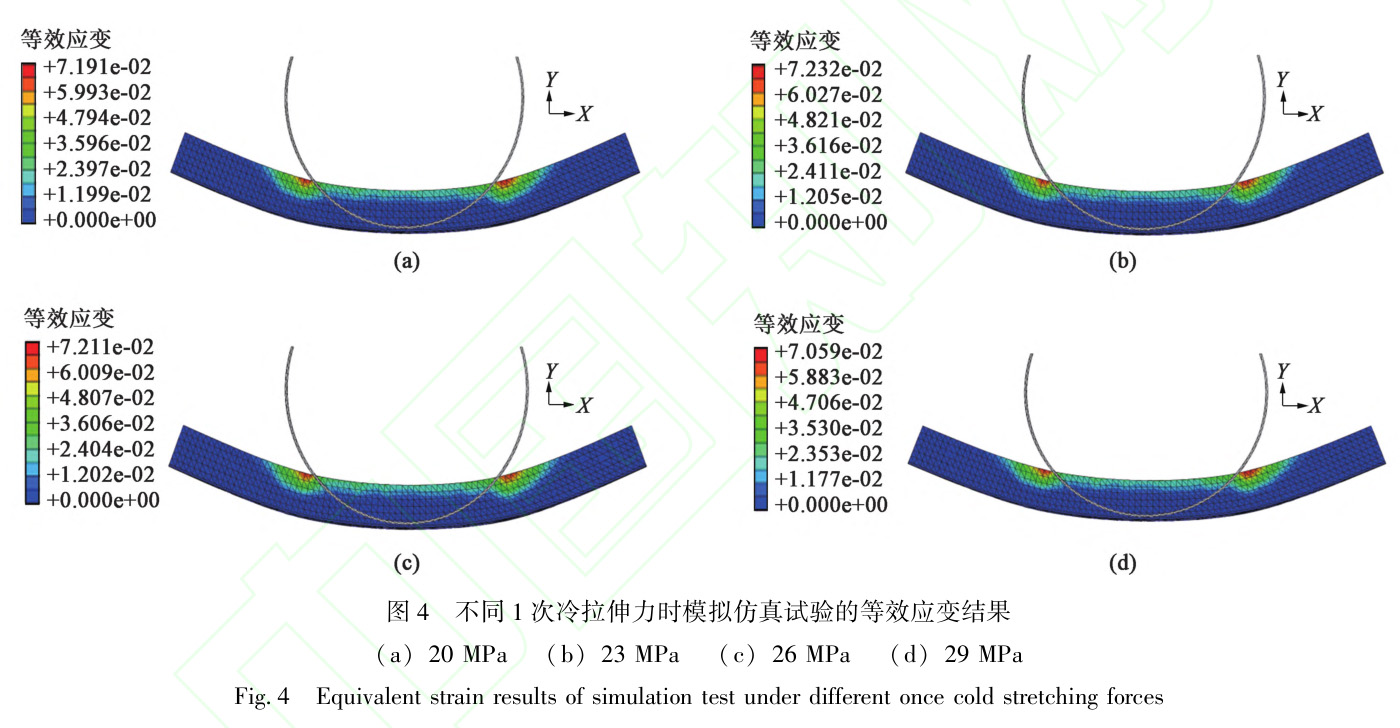

選擇1次冷拉伸力分別為20�、23����、26和29MPa進行模擬仿真試驗,最大應力和等效應變結果分別如圖3和圖4所示�����。

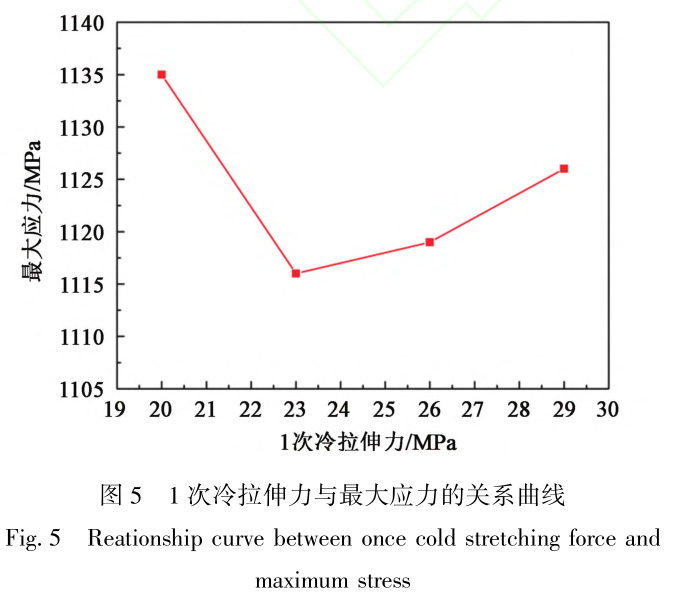

由仿真試驗結果可知,拉伸過程中型材腹板內側應力集中較為明顯,由于型材中心始終保持與模具貼合,因此,最大應力出現(xiàn)在中心點兩側的拉彎主要變形區(qū)域�����。1次冷拉伸力在20����、23�����、26和29MPa間逐漸增大的過程中,腹板變形最大應力呈現(xiàn)出先下降后升高的趨勢,其對應情況如圖5所示���。

分析圖5可知:當1次冷拉伸力為20MPa時,最大應力達到峰值1135MPa,型材拉彎過程中將受到較大的變形抗力,可能引起較為嚴重的回彈;當1次冷拉伸力為23MPa時,最大應力為最低值1116MPa,由于國產(chǎn)型材的尺寸精度較差,厚度分布不均勻,在較低的變形阻力下可能產(chǎn)生不均勻褶皺現(xiàn)象;當1次冷拉伸力為26和29MPa時,最大應力分別為1119和1126MPa,其拉伸變形情況可通過后續(xù)拉彎試驗予以驗證和分析���。

2.2 拉彎驗證試驗結果分析

2.2.1 壁厚尺寸測量結果分析

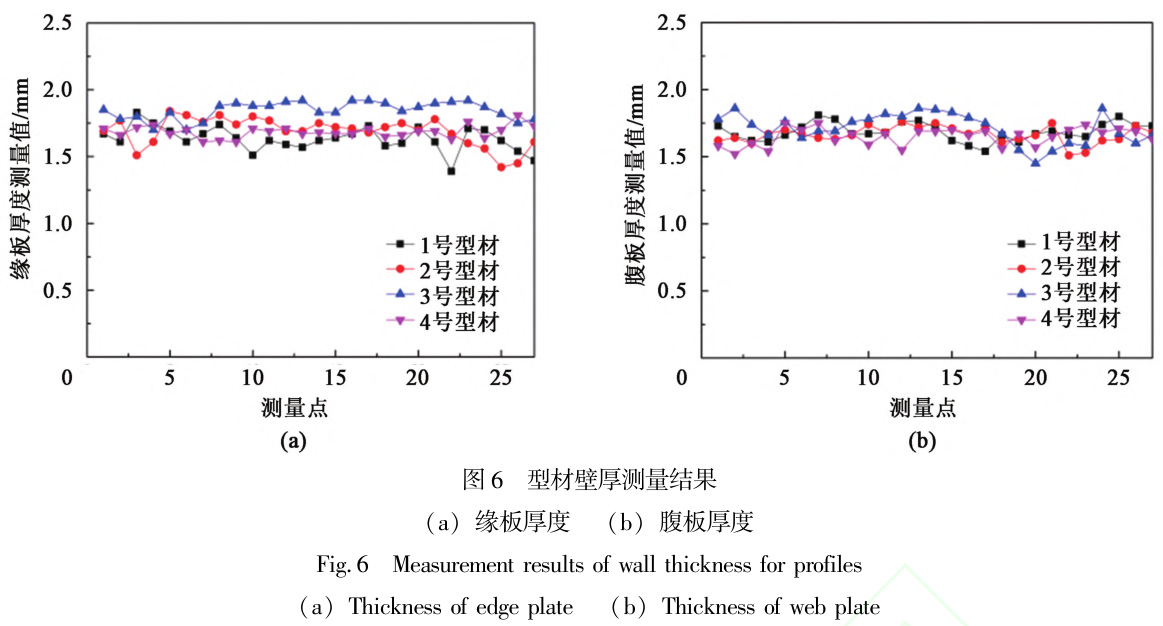

考慮型材壁厚尺寸均勻性對拉彎成形過程有著直接影響,對4根型材的壁厚尺寸進行了詳細測量,測量結果如圖6所示���。由于型材擠壓成形后采用手工打磨的方式對外形和壁厚進行修整,其壁厚尺寸的波動性較大,存在局部壁厚尺寸偏小���、均勻性較差等問題。

2.2.2 預拉伸及1次冷拉伸試驗結果分析

對于1號型材,根據(jù)尺寸測量結果可知其壁厚最薄處僅為1.39mm,為確保1次冷拉伸成形合格率,預拉伸力以及1次冷拉伸力均選擇20MPa,預拉伸變形量為0.8%,控制拉彎變形速度,使其逐步緩慢成形,成形過程中最大拉力降至18MPa,直至最終卸載,取下型材目視檢查未發(fā)現(xiàn)裂紋和褶皺,但該型材出現(xiàn)明顯回彈,未成形到位。

對于2號型材,其緣板壁厚測量值波動較大,壁厚最薄處僅為1.42mm,最厚處達到1.84mm,為保證成形后的尺寸并降低回彈,預拉伸力和1次冷拉伸力均選擇23MPa,預拉伸變形量為0.9%,控制型材冷變形速度,使其逐步緩慢成形直至最終卸載,取下型材目視檢查未發(fā)現(xiàn)裂紋,但局部出現(xiàn)褶皺現(xiàn)象�。

對于3號型材,其緣板壁厚測量值均接近指標上公差?���?紤]其壁厚較厚且尺寸均勻性較好,為進一步避免成形后起褶,預拉伸力和1次冷拉伸力均選擇26MPa,預拉伸變形量為1.0%,緩慢成形直至最終卸載,取下型材目視檢查未發(fā)現(xiàn)裂紋和起皺。對于4號型材,其壁厚測量值均符合表2的尺寸及公差要求,尺寸均勻性較好,因此,進一步提高預拉伸力和1次冷拉伸力至29MPa,預拉伸變形量為1.5%,緩慢成形直至最終卸載,取下型材目視檢查未發(fā)現(xiàn)裂紋�����、起皺和明顯回彈,一次成形良好�。

2.2.3 2次冷拉伸試驗結果分析

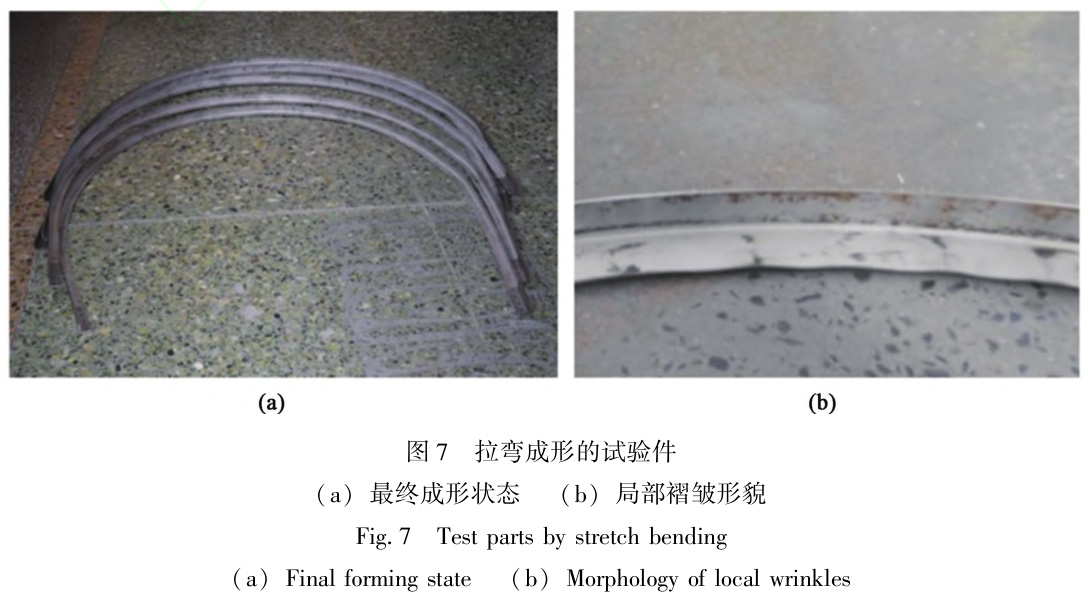

對1次冷拉成形后的型材進行局部小曲率半徑2次拉彎,成形至最終尺寸。為避免型材在2次冷拉彎過程中出現(xiàn)斷裂,確保拉彎成形的合格率,盡量降低2次冷拉伸力,設定的2次冷拉伸力為15MPa,拉彎成形后的實物圖如圖7所示����。1號型材由于第1次冷拉伸后存在較為明顯的回彈,第2次冷拉伸后未成形到位。2號型材成形效果稍好,但存在局部褶皺����。3號、4號型材均能夠拉彎成形至最終尺寸,但4號型材表面存在局部褶皺,3號型材的貼模程度高��、表面無褶皺����。

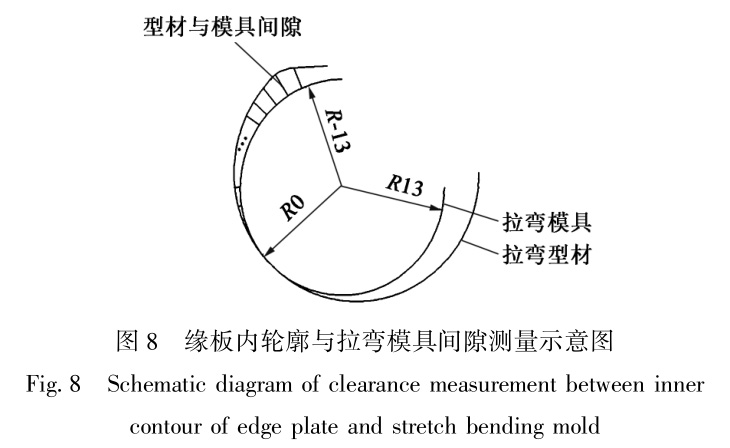

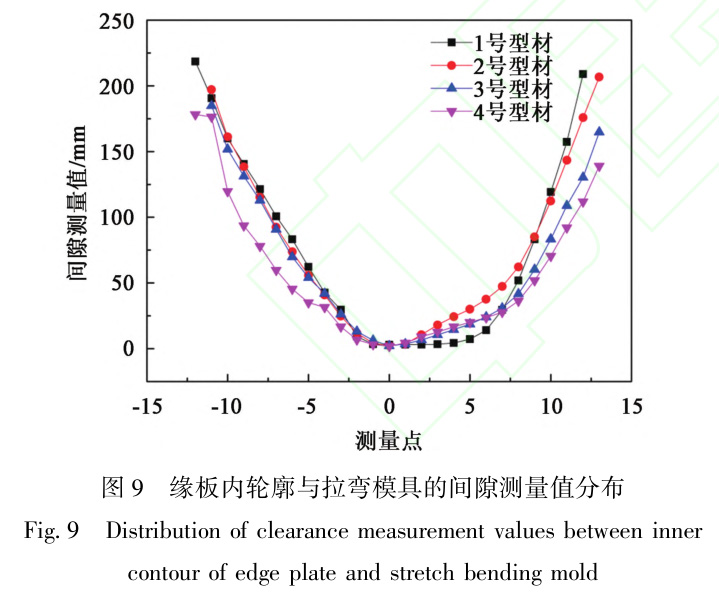

對拉彎成形后的型材進行成形尺寸精度分析,拉彎試驗件緣板內輪廓與拉彎模具之間的間隙測量示意圖如圖8所示,其中,R0,R13,R-13為測量點編號,按-13,-12,-11,…,0,…,11,12,13順序編號,R13和R-13為型材邊緣,與模具間隙最大,R0為型材中間,與模具間隙最小�����。

間隙測量結果如圖9所示�。1號型材的回彈較大,其緣板靠近拉彎夾持端的內輪廓與拉彎模具之間的間隙尺寸較大,局部間隙甚至超過150mm,無法通過后續(xù)真空熱校形進行修整���。2號���、3號和4號型材的回彈相對較小,其緣板內輪廓與拉彎模具之間的間隙較小,最終成形零件與模具的貼合度較好。

3�����、結論

(1)采用熱擠壓工藝制備的國產(chǎn)TC2鈦合金薄壁型材拉彎成形工藝窗口較窄,選擇較小的預拉伸力和1次冷拉伸力可以避免型材拉彎過程中發(fā)生斷裂,但是增大了型材成形后發(fā)生回彈和起褶的風險,不利于最終成形�。

(2)當預拉伸力和1次冷拉伸力為23~29MPa時,預拉伸變形量在0.9%~1.5%之間,2次冷拉伸力為15MPa時,型材成形良好,未出現(xiàn)開裂、局部褶皺和回彈等嚴重缺陷��。

參考文獻:

[1]劉奇先, 劉楊, 高凱.鈦合金的研究進展與應用 [J].航天制造技術, 2011 (4): 45-48, 55.

Liu

Q

X,

Liu

Y,

Gao

K.

Research

progress

and

application

of

tita-

nium

alloys [ J].

Aerospace

Manufacturing

Technology, 2011

(4): 45-48, 55.

[2] 黃旭, 朱知壽, 王紅紅.先進航空鈦合金材料與應用 [M].

北京: 國防工業(yè)出版社, 2012.

Huang

X,

Zhu

Z

S,

Wang

H

H.

Advanced

Aeronautical

Titanium

Alloys

and

Applications [M].

Beijing: National

Defense

Industry

Press, 2012.

[3] 《中國航空材料手冊》 編輯委員會.中國航空材料手冊

[M].北京: 中國標準出版社, 2002.

Editorial

Board

China

Aeronautical

Materials

Handbook.China

Aeronautical

Materials

Handbook [M].Beijing: Standards

Press

of

China, 2002.

[4] 李沐澤, 柏春光, 張志強, 等.TC2 鈦合金的高溫熱變形行

為 [J].材料研究學報, 2020, 34 (12): 892-904.

Li

M

Z,

Bai

C

G,

Zhang

Z

Q,

et

al.

Hot

deformation

behavior

of

TC2

titanium

alloy [J].

Chinese

Journal

of

Materials

Research,

2020, 34 (12): 892-904.

[5] 蘇楠, 陳明和, 謝蘭生, 等.TC2 鈦合金的動態(tài)力學特征

及其 本 構 模 型 [ J].材 料 研 究 學 報, 2021, 35 ( 3):

201-208.

Su

N,

Chen

M

H,

Xie

L

S,

et

al.

Dynamic

mechanical

character-

istics

and

constitutive

model

of

TC2

Ti-alloy [J].

Chinese

Journal

of

Materials

Research,

2021, 35 (3): 201-208.

[6] 張寶柱, 孫潔瓊.鈦合金在典型民用飛機結構上的應用現(xiàn)狀

[J].航空工程進展, 2014, 5 (3): 275-281.

Zhang

B

Z,

Sun

J

Q.

Recent

applications

of

titanium

alloys

in

typi-

cal

commercial

aircraft

fuselage

structure [J].

Advances

in

Aero-

nautical

Science

and

Engineering,

2014, 5 (3): 275-281.

[7] 黃張洪, 曲恒磊, 鄧超, 等.航空用鈦及鈦合金的發(fā)展及應

用 [J].材料導報, 2011, 25 (1): 102-107.

Huang

Z

H,

Qu

H

L,

Deng

C,

et

al.

Development

and

application

of

aerial

titanium

and

its

alloys [J].

Materials

Reports,

2011, 25

(1): 102-107.

[8] 張明杰, 黃利軍, 齊立春, 等.鈦合金薄壁型材熱拉伸變形

行為及本構模型研究 [J].熱加工工藝, 2019, 48 (8):

92-96, 101.

Zhang

M

J,

Huang

L

J,

Qi

L

C,

et

al.

Study

on

hot

tensile

de-

formation

behavior

and

constitutive

model

of

titanium

alloy

thin

wall

section [J].

Hot

Working

Technology, 2019, 48 (8): 92-96,

101.

[9]金淼, 周賢賓, 李曉星, 等.大尺寸封閉截面鋁型材拉彎工

藝研究 [J].塑性工程學報, 2003, 10 (6): 46-49.

Jin

M,

Zhou

X

B,

Li

X

X,

et

al.

Stretching

bending

for

aluminium

profile

with

large

dimension

section [J].

Journal

of

Plasticity

En-

gineering,

2003, 10 (6): 46-49.

[10] 郭濤.開口型非對稱薄壁型材拉彎成形數(shù)值模擬 [J].航天

制造技術, 2014 (1): 65-68.

Guo

T.

Digital

simulation

of

stretch

bending

on

open

asymmetric

thin-walled

profile [ J].

Aerospace

Manufacturing

Technology,

2014 (1): 65-68.

[11] 崔廣磊, 李超, 沈盛軍, 等.

鋁型材三維拉彎工藝 [J].

鍛

壓技術, 2022, 47 (2): 78-82.

Cui

G

L,

Li

C,

Shen

S

J,

et

al.

Three-dimensional

stretch-bending

process

for

aluminum

profile [J].

Forging

&

Stamping

Technolo-

gy,

2022, 47 (2): 78-82.

[12] 舒暢, 程禮, 許煜.

Johnson-Cook 本構模型參數(shù)估計研究

[J].

中國有色金屬學報, 2020, 30 (5): 1073-1083.

Shu

C,

Cheng

L,

Xu

Y.

Research

on

parameter

estimation

of

Johnson-Cook

constitutive

model [ J].

The

Chinese

Journal

of

Nonferrous

Metals,

2020, 30 (5): 1073-1083.

[13] 范亞夫, 段祝平.

Johnson-Cook 材料模型參數(shù)的實驗測定

[J].力學與實踐, 2003, 25 (5): 40-43.

Fan

Y

F,

Duan

Z

P.

Cylinder

explosive

test

and

material

model

of

Johnson-Cook [J].

Mechanics

in

Engineering,

2003, 25 (5):

40-43.

相關鏈接