前言

超薄板鈦合金/不銹鋼異種金屬連接結(jié)構(gòu)兼具鈦合金密度低�、比強(qiáng)度高、耐腐蝕性能強(qiáng)和不銹鋼的較低

的成本和良好的綜合性能的特點(diǎn)���,在軌道交通��、能源化工�、航空航天及日用器皿等領(lǐng)域需求廣泛[1?4]����。

然而,鈦合金和不銹鋼兩種材料在物理性能上差異大和冶金相容性差�,導(dǎo)致鈦合金和不銹鋼異種金屬的

焊接性較差,主要表現(xiàn)在:①鈦合金和不銹鋼的熱導(dǎo)率�����、線膨脹系數(shù)和比熱容等物理性能相差較大�,在焊接

時(shí)容易產(chǎn)生較大的應(yīng)力和變形;②鈦合金和不銹鋼在高溫下易反應(yīng)生成脆性金屬間化合物���,嚴(yán)重降低接頭性

能,甚至產(chǎn)生裂紋[5?7]����。因此�,這使得鈦合金和不銹鋼異種金屬的連接非常困難����,焊接工藝復(fù)雜,焊接

成本高�,焊接效率低,極大地影響了鈦合金/不銹鋼異種金屬結(jié)構(gòu)在工業(yè)中的廣泛應(yīng)用[8]����。

近年來(lái),鈦/鋼異種金屬的連接的研究成為了國(guó)內(nèi)外學(xué)者的研究熱點(diǎn)��,在焊接新方法����、焊接工藝及機(jī)理

、焊接材料�����、接頭組織和性能等方面開(kāi)展了廣泛和深入的研究�,采用的焊接方法涵蓋釬焊、熔釬焊���、壓力焊

和熔化焊等焊接方法[9?12]���。

相較于釬焊與固相焊等低熱輸入焊接方法��,熔焊具有焊接柔性好����、焊接效率高等特點(diǎn)�;然而,采用直接

熔焊方法會(huì)導(dǎo)致Ti�����,F(xiàn)e等元素在熔池中劇烈反應(yīng)�����,生成大量脆性金屬間化合物���。因此���,近些年,學(xué)者們主

要研究填充金屬及中間層等對(duì)接頭冶金行為及性能的影響[13?15]����。Gao等學(xué)者[16]采用爆炸焊接制備的

TA2/Q235復(fù)合中間層,將激光分別聚焦TC4/TA2界面和Q235/304SS界面�����,實(shí)現(xiàn)了1mm厚的TC4和304

SS的雙道激光熔化焊接�,該方法可防止焊接過(guò)程中形成Ti-Fe金屬間化合物。Tomashchuk等學(xué)者[17]

研究了以銅箔為中間層的鈦合金與316L奧氏體不銹鋼電子束焊接�����,接頭的力學(xué)性能取決于金屬間化合

物層的厚度��。Fang等學(xué)者[18]使用Cu/Nb雙金屬層作為中間層�,采用脈沖Nd/YAG激光焊接系統(tǒng)對(duì)厚度為

2mm的TC4鈦合金和AISI316L不銹鋼進(jìn)行焊接,在高激光功率下�����,鈦合金側(cè)熔合區(qū)組織主要為

(Nb,Ti)固溶體�,在Cu和Nb之間的熔合區(qū)附近會(huì)產(chǎn)生Ti-Cu相;當(dāng)激光功率較低時(shí)����,Cu-Nb熔合區(qū)的組

織被(Cu,Nb)固溶體所取代,有助于抑制裂紋。Pardal等學(xué)者[19]采用CMT冷金屬過(guò)渡技術(shù)對(duì)316L不銹

鋼和Ti-6Al-4V進(jìn)行連接��,用CuSi3焊絲作為填充金屬�,通過(guò)控制熱輸入,控制了鈦鐵金屬間化合物的生

成�����,抗拉強(qiáng)度為200MPa�����。然而�,針對(duì)厚度小于0.5mm的超薄板鈦合金與不銹鋼異種金屬連接難度更大,

難以采用寬度較小的過(guò)渡層實(shí)現(xiàn)可靠連接�����,必須采用過(guò)渡段����;若采用雙過(guò)渡段,則會(huì)由于連接板太薄�,過(guò)渡

段及母材之間的物理性能差異較大而產(chǎn)生較大的變形;若采用單過(guò)渡段���,必須要優(yōu)化選材和工藝�,避免生成

新的金屬間化合物。

如何有效避免超薄板鈦合金/不銹鋼焊縫脆性組織的生成所導(dǎo)致的性能下降甚至開(kāi)裂���,如何減小由于鈦

合金/不銹鋼異種金屬物理性能的差異所導(dǎo)致的較大焊接應(yīng)力和變形,如何避免各種焊接缺陷是超薄板鈦合

金/不銹鋼異種金屬連接需要解決的核心問(wèn)題�����。為了解決該連接難題�,該文開(kāi)發(fā)了一種超薄板鈦合金/不銹鋼

異種金屬連接新工藝,采用單過(guò)渡段�����,并通過(guò)優(yōu)化組合工藝���,精確控制熱輸入�,實(shí)現(xiàn)了超薄板異種金屬高質(zhì)

量連接���。

1 試驗(yàn)材料��、設(shè)備與方法

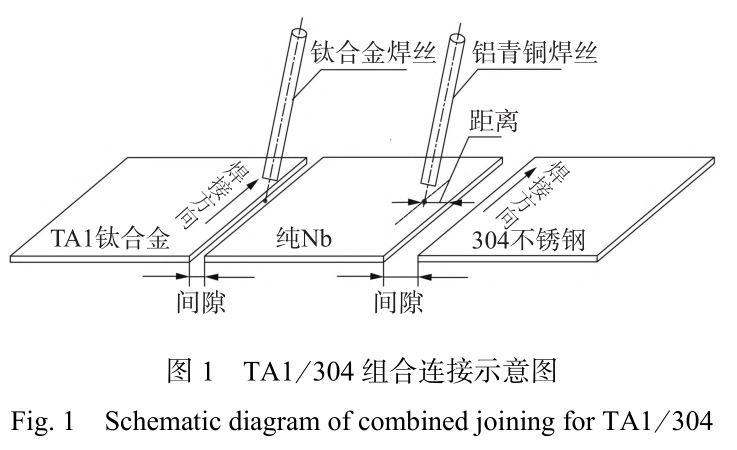

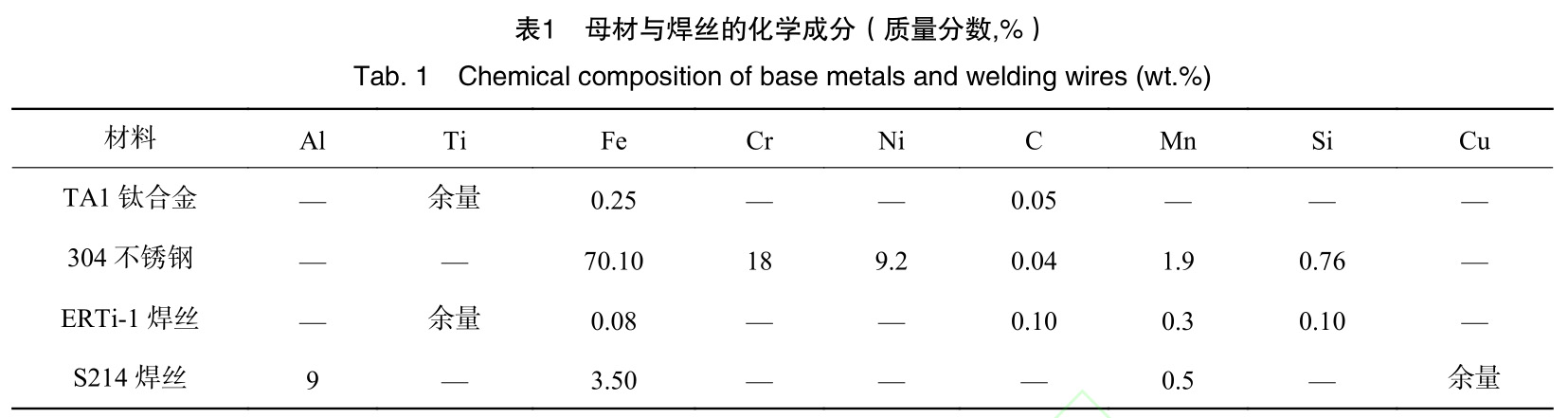

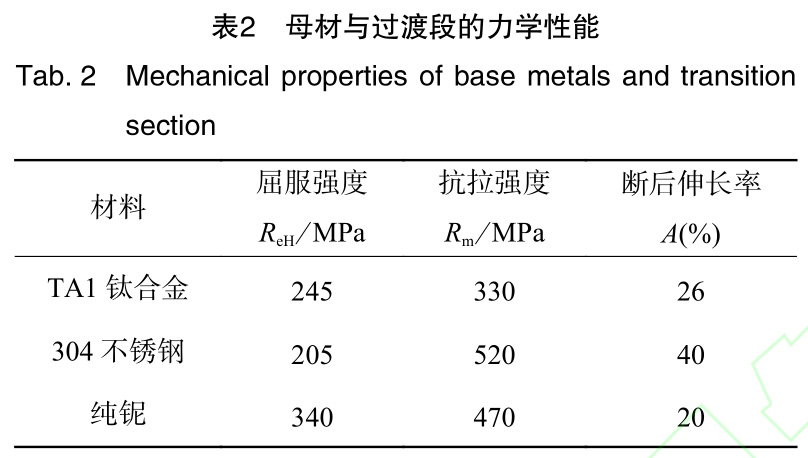

試驗(yàn)?zāi)覆臑門A1板和304不銹鋼板�,厚度為0.4mm,根據(jù)TA1和304的化學(xué)成分���、物理及化學(xué)性能特點(diǎn)����,設(shè)

計(jì)的過(guò)渡段為純鈮板���,對(duì)TA1/Nb板的連接��,采用ERTi-1鈦合金焊絲�����,對(duì)304不銹鋼/Nb板的連接�����,采

用S214鋁青銅焊絲��,并設(shè)定304不銹鋼/純鈮板對(duì)接間隙以形成銅隔離層�����,最終形成TA1-Nb-Cu-304組

合連接結(jié)構(gòu)����,TA1/304組合連接工藝示意圖如圖1所示,焊絲直徑均為1.0mm�����,母材和焊絲成分見(jiàn)表1���。

母材與過(guò)渡段的力學(xué)性能見(jiàn)表2。

該方法的基本原理如下:第一�,由于ERTi-1鈦合金焊絲、TA1鈦合金和純鈮三者之間冶金相容性均好

���,使得TA1/Nb的連接焊縫不會(huì)形成金屬間化合物�����;第二�����,S214焊絲與304不銹鋼冶金相容性好�,且

S214焊絲熔點(diǎn)顯著低于純鈮的熔點(diǎn)�����,焊接時(shí)將S214焊絲的軸向延伸線與純鈮表面交點(diǎn)與距離純鈮的被連接

端面最近的點(diǎn)相距合適的距離,確保純鈮微熔化����,不會(huì)形成釬焊連接,以及由于鈮熔點(diǎn)高�、熔化少,在熔池

中擴(kuò)散距離短�����,能避免形成脆性組織��;同時(shí)���,由于S214焊絲偏離不銹鋼一側(cè)���,使得304不銹鋼板熱輸入低

,熔化少�,不會(huì)焊穿;第三���,通過(guò)設(shè)定合適的純鈮和不銹鋼端面間距����,采用S214銅基焊絲填充間隙,以起

到隔離不銹鋼和金屬過(guò)渡段純鈮的作用�����。這主要由于S214銅基焊絲熔化后流動(dòng)性好��,進(jìn)入間隙�,形成一定

寬度的銅基隔離層,實(shí)現(xiàn)單面焊雙面成形��,由于純鈮和304不銹鋼熔化很少�,Nb元素和304不銹鋼中的

各種元素?cái)U(kuò)散距離短��,形成的銅基隔離層能夠阻礙Nb元素和不銹鋼中的Fe���,Ni����,Cr等元素的接觸���;同時(shí)

�,由于S214銅基焊絲與金屬過(guò)渡段純鈮和304不銹鋼的化學(xué)相容性均好,這樣S214銅基焊絲熔化后填充

間隙形成的隔離層��,能夠有效避免金屬過(guò)渡段鈮和304不銹鋼的直接接觸���,消除金屬間化合物等脆性組織

[20]����。

采用的焊機(jī)牌號(hào)為CMTAdvanced4000Rnc����,對(duì)Ti/Nb連接焊縫采用HCl∶HNO3=3∶1(體積比)

溶液和HF溶液腐蝕,對(duì)Nb/304連接焊縫采用HCl∶HNO3=3∶1(體積比)溶液腐蝕��,采用LEICADMi8型

金相顯微鏡觀察微觀組織��,采用HitachiSU8010型場(chǎng)發(fā)射掃描電子顯微鏡和能譜儀分析元素分布和變化���。

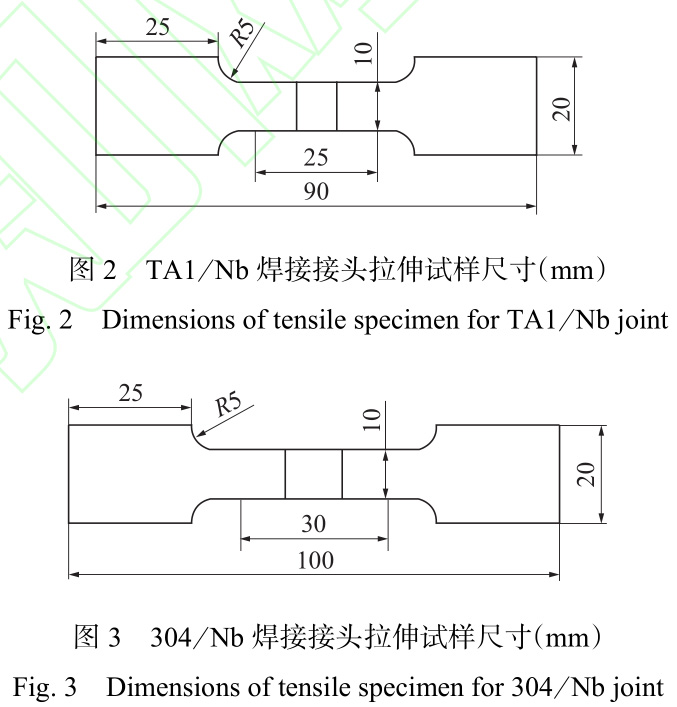

TA1/Nb焊接接頭拉伸試樣尺寸如圖2所示����,304/Nb焊接接頭拉伸試樣尺寸如圖3所示�����。

2、試驗(yàn)結(jié)果與分析

2.1 超薄板TA1/304連接工藝

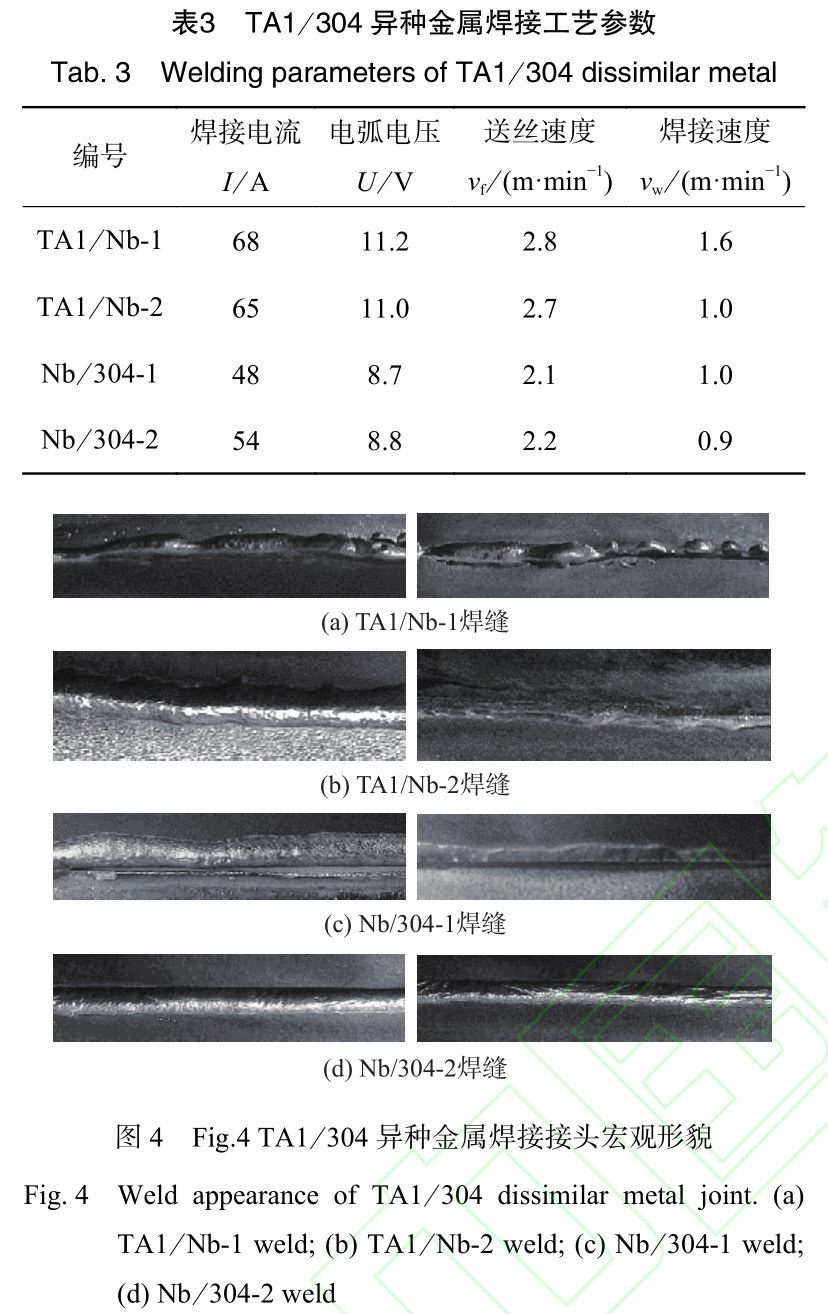

采用的焊接模式為CMT�����,保護(hù)氣體為純氬氣��,流量為20L/min�,設(shè)定Nb/304板的間隙為1mm,TA1/304

板的組合連接工藝參數(shù)見(jiàn)表3�,Nb/304-1號(hào)和Nb/304-2號(hào)的S214鋁青銅焊絲的軸向延伸線與純鈮過(guò)渡段的

表面交點(diǎn)與距離純鈮過(guò)渡段的被連接端面最近的點(diǎn)的距離分別為1.5mm和0.5mm。圖4為TA1/304異

種金屬焊接接頭宏觀形貌�����?�?梢钥吹?,TA1/Nb-1號(hào)焊縫反面出現(xiàn)了較為嚴(yán)重的未焊透缺陷��,這是由于焊接

速度較快��,熱輸入較低導(dǎo)致��,TA1/Nb-2號(hào)焊縫正反面成形良好��,焊縫寬度一致,沒(méi)有焊接缺陷�;

Nb/304-1號(hào)焊縫兩板材未能成功熔合,這是由于焊絲向Nb金屬過(guò)渡段偏移量過(guò)大導(dǎo)致�,當(dāng)熔化的Cu基焊

絲鋪展至焊縫時(shí),熔池?zé)崃繜o(wú)法熔化304不銹鋼����,導(dǎo)致兩金屬薄板對(duì)接處未能熔合,Nb/304-2號(hào)焊縫正面

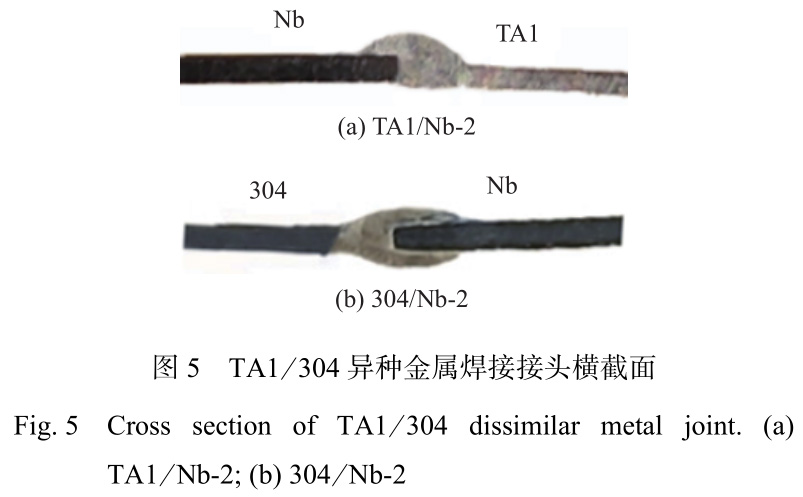

和反面寬度均勻一致��,成形良好�,無(wú)焊穿、塌陷���、咬邊����、未熔合等缺陷����。圖5為對(duì)應(yīng)工藝優(yōu)良的TA1/Nb-2號(hào)

和Nb/304-2號(hào)的Nb/304異種金屬接頭橫截面。

2.2 組合連接焊縫微觀組織

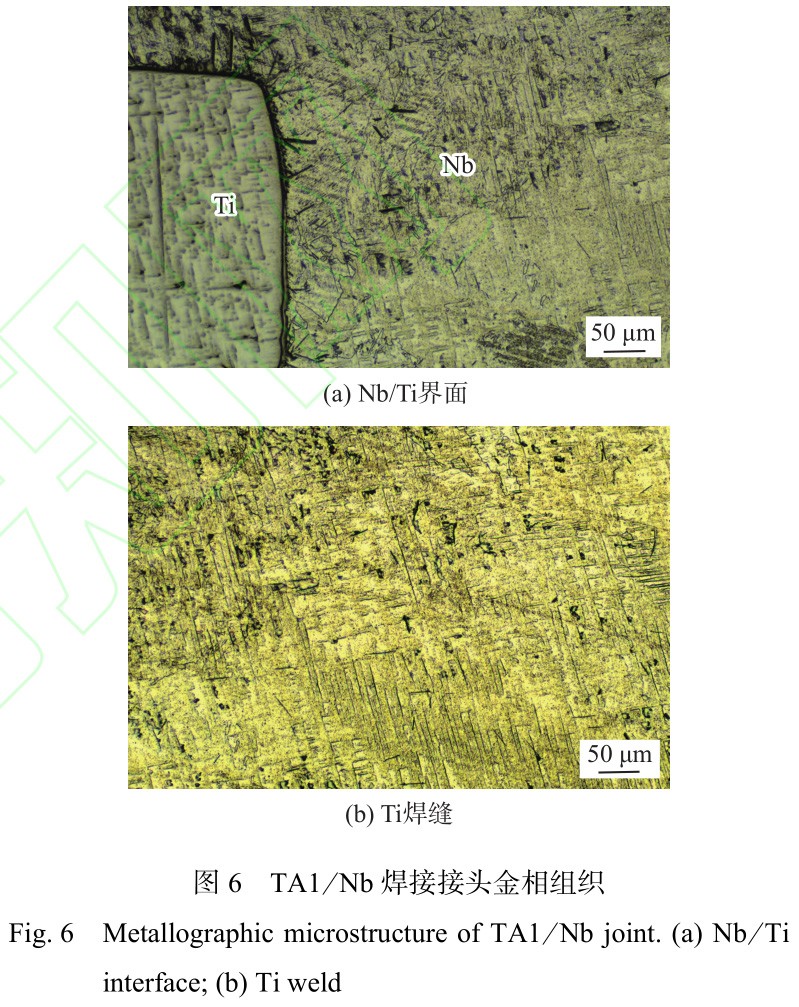

圖6為超薄板TA1/Nb焊接接頭金相組織����。從圖6(a)可以看出��,形成了Nb/Ti界面��,由于Nb熔點(diǎn)

高��,Nb金屬過(guò)渡段熔化量較少���,界面處熔合線形狀規(guī)則,過(guò)渡區(qū)較窄����,Nb/Ti界面無(wú)氣孔、未熔合�、裂紋

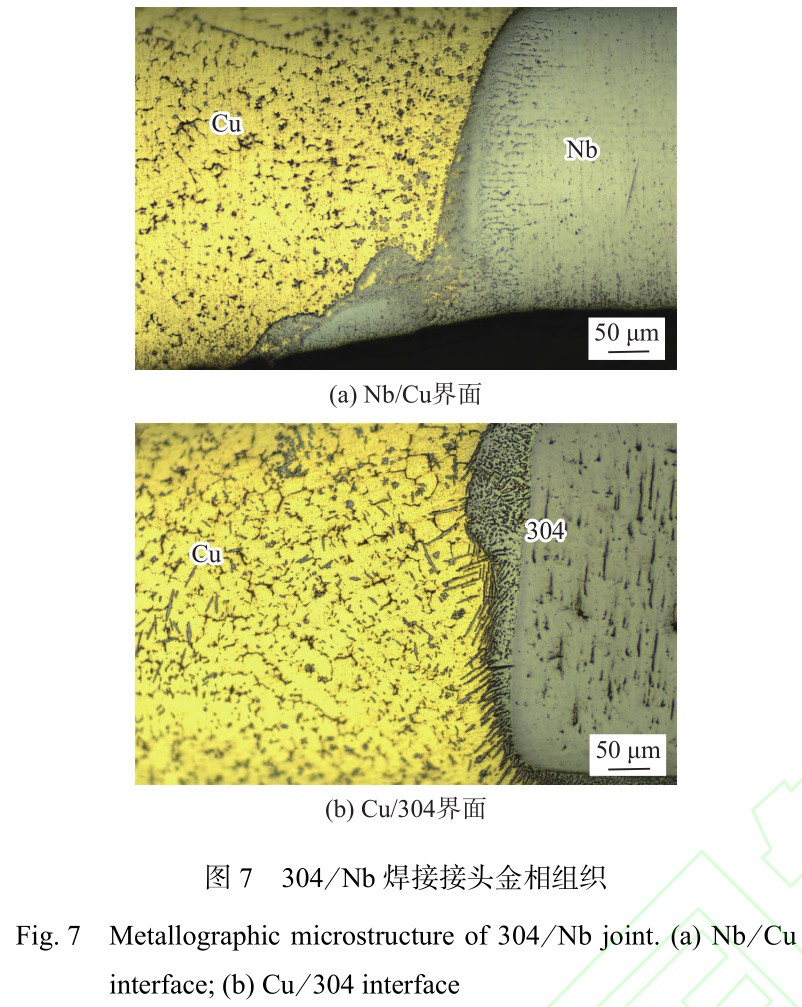

等缺陷;從圖6(b)可以看出����,Ti焊縫主要為α-Ti片層狀組織和少量β-Ti組織。圖7為304/Nb焊

接接頭金相組織���。從圖7(a)可以看出�,Cu/Nb界面處形成了較窄的過(guò)渡區(qū)���,由于焊絲指向Nb側(cè)����,盡管

Nb熔點(diǎn)高��,但是使得Nb發(fā)生了微量熔化���,并向Cu基焊縫擴(kuò)散較少���;從圖7(b)可以看出,304不銹鋼

母材熔化量也較少����,在Cu/304界面處生成了較多不規(guī)則形狀的灰色組織。由于Cu基焊縫熔點(diǎn)最低�,在凝

固過(guò)程中,液相Cu發(fā)生非自發(fā)形核�,非自發(fā)晶核依附在兩個(gè)界面處半熔化狀態(tài)母材晶粒表面,以柱狀晶的

形式向焊縫中心生長(zhǎng)��。

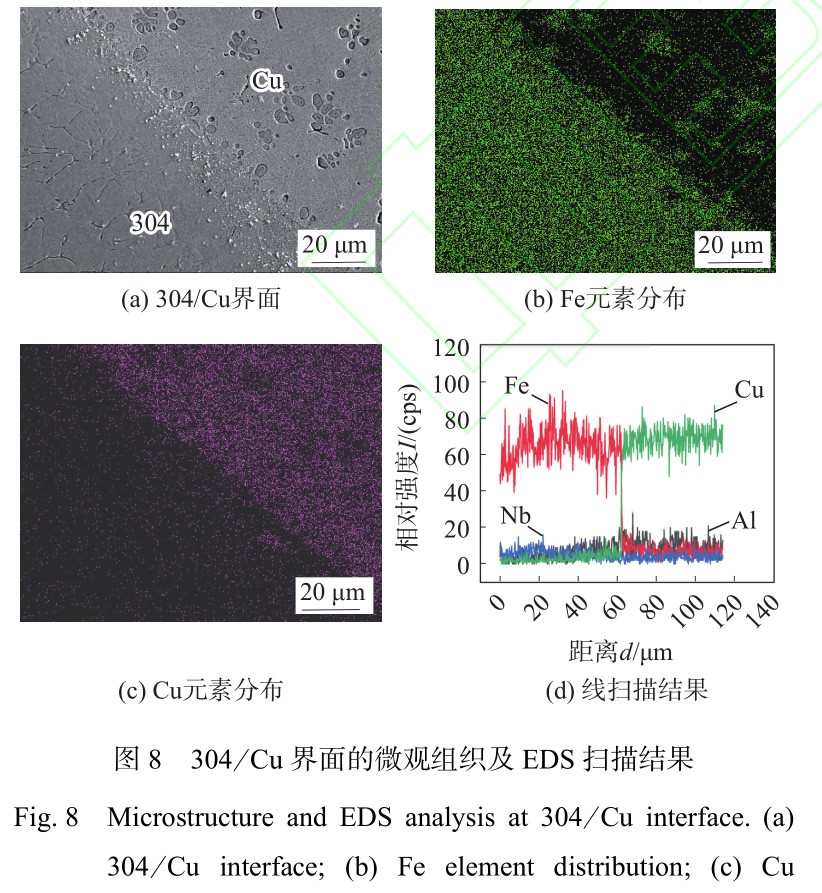

2.3 Nb-Cu-304不銹鋼焊縫界面元素分布

圖8為304/Cu界面處微觀組織及EDS掃描結(jié)果�����。可以看出����,304/Cu界面處冶金結(jié)合良好,在界面

Cu焊縫側(cè)彌散分布著許多球形小顆粒����;從圖8(b)可以看出,該處對(duì)應(yīng)Fe元素分布�����,判斷為Fe基固溶體

�����。從圖8(c)可以看出�,界面處304焊縫側(cè),銅元素分布很少�����。從圖8(d)線掃描可以看出�,304/Cu界面

處Fe,Cu�,Al����,Cr�����,Ni等元素在界面兩側(cè)變化劇烈����;在304母材側(cè)����,F(xiàn)e,Ni�,Cr等元素含量穩(wěn)定在一定

范圍內(nèi),而Cu元素和Al元素含量基本為零����;在界面處Cu區(qū)一側(cè),Cu元素含量急劇上升���,Al元素含量

穩(wěn)定在一定范圍內(nèi)�,而Fe�,Cr�,Ni等元素降低至基本為零��,Nb元素在304/Cu界面處的含量也基本為零����。

這說(shuō)明Cu基焊縫對(duì)Fe,Cr�����,Ni等元素的擴(kuò)散有良好的抑制效果�,有效隔離了Nb與304不銹鋼中的Cr

,Ni和Fe元素的接觸和反應(yīng)����。

圖9為Nb/Cu界面的微觀組織及EDS掃描結(jié)果。

從圖9(a)可以看出����,Cu/Nb界面結(jié)合良好,由于Nb的熔點(diǎn)較高���,Nb熔化量較少���,界面處形成了結(jié)晶

區(qū)���,尺寸為30μm;結(jié)晶區(qū)顯示�,從Nb基體一側(cè)生長(zhǎng)出針片狀組織,向Cu基焊縫延伸�。圖9(b)顯示

�����,結(jié)晶區(qū)的針片狀組織主要由Nb元素組成��,針片狀組織之間分布Cu元素����。圖9(c)顯示Cu元素未擴(kuò)散

到Nb基體。從圖9(d)線掃描結(jié)果可以看出�����,Nb元素和Cu元素含量變化較為明顯����,Cu元素在界面處急

速降低,而Nb元素含量發(fā)生了兩次跳躍性的變化�����,在結(jié)晶區(qū)含量第一次急速升高,到達(dá)Nb金屬過(guò)渡段側(cè)

后�,Nb元素含量再次升高,界面兩側(cè)幾乎不含Cr����,Ni和Fe元素,Al元素主要分布在Cu基焊縫處�,說(shuō)明

Nb發(fā)生了微熔化,并且擴(kuò)散距離較短��,主要在結(jié)晶區(qū)�,這樣Cu基焊縫有效阻擋了Nb的擴(kuò)散,防止了Nb

與304不銹鋼中的Cr���,Ni和Fe元素接觸和反應(yīng)����。

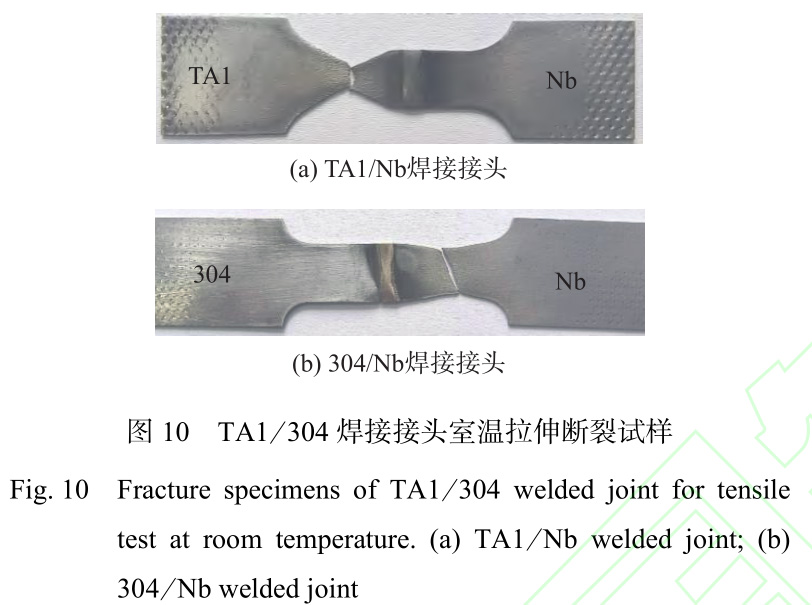

2.4 組合連接接頭拉伸性能分析

圖10為TA1/304焊接接頭室溫拉伸試樣斷裂圖��,超薄板TA1/Nb焊接接頭抗拉強(qiáng)度為326MPa�,斷

后伸長(zhǎng)率為18.5%,斷裂位置在TA1母材上,超薄板304/Nb焊接接頭抗拉強(qiáng)度為467MPa��,斷后伸長(zhǎng)率為

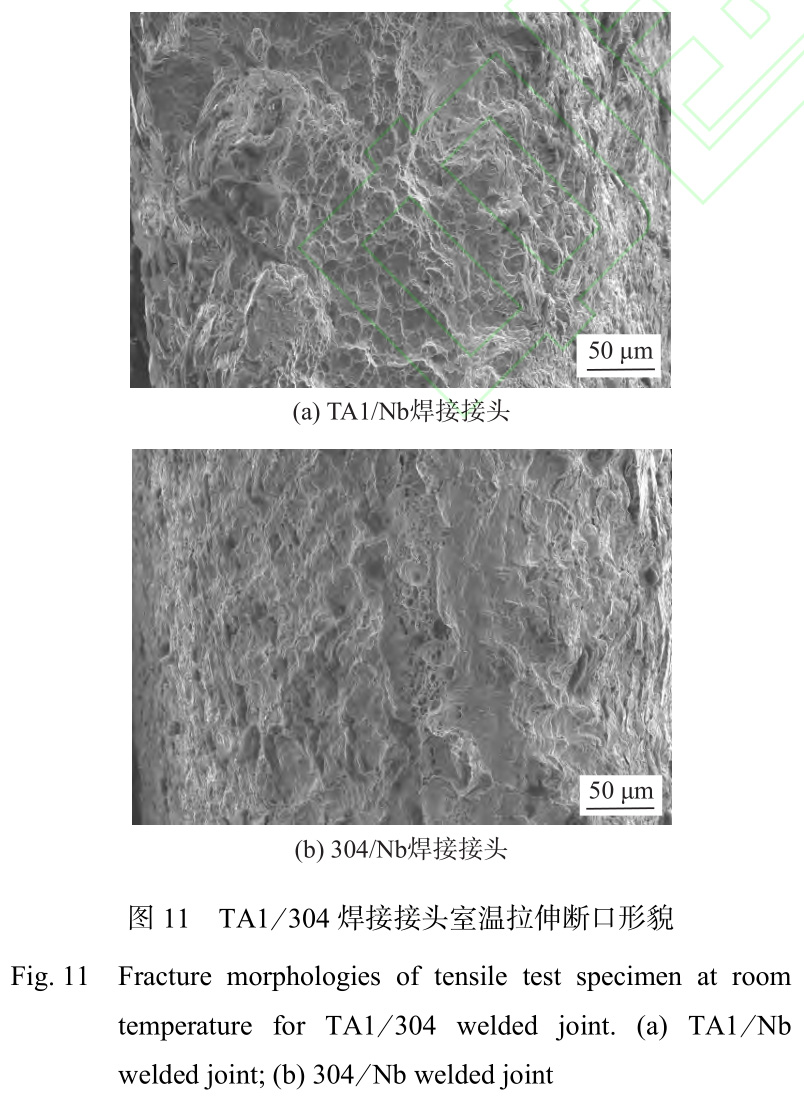

22.1%�,斷裂位置在Nb過(guò)渡段上。圖11為TA1/304焊接接頭室溫拉伸斷口形貌��,兩個(gè)接頭斷口處均分布

大量等軸韌窩�����,斷裂類型均為韌性斷裂�,TA1/Nb焊接接頭TA1斷口處韌窩尺寸較小����,韌窩深度較淺,

304/Nb焊接接頭Nb斷口處韌窩尺寸較大��。

3���、結(jié)論

(1)設(shè)計(jì)了組合連接工藝���,使用Nb作為過(guò)渡段,采用ERTi-1鈦合金焊絲連接TA1/Nb板�,采用

S214鋁青銅焊絲連接Nb/304板,設(shè)定Nb/304板的間隙為1mm���,并將鋁青銅焊絲指向Nb板一側(cè)�,形成

TA1-Nb-Cu-304組合連接結(jié)構(gòu),焊接過(guò)程穩(wěn)定���,焊縫成形良好����,焊縫分區(qū)明顯����,界面結(jié)合良好,實(shí)現(xiàn)了冶金

結(jié)合���。

(2)對(duì)于Nb/304焊接接頭��,F(xiàn)e/Cu界面處Cu基焊縫有效阻擋了Fe����,Cr�����,Ni等元素的擴(kuò)散,Nb/Cu

界面處Cu基焊縫有效阻擋了Nb元素的擴(kuò)散���,從而避免了Nb與Cr���,Ni和Fe元素接觸和反應(yīng),抑制了

金屬間化合物的生成�����。

(3)TA1/Nb焊接接頭抗拉強(qiáng)度為326MPa���,斷后伸長(zhǎng)率為18.5%���,斷裂位置在TA1母材上�,304/Nb

焊接接頭抗拉強(qiáng)度為467MPa,斷后伸長(zhǎng)率為22.1%��,斷裂位置在Nb過(guò)渡段上��。

參考文獻(xiàn)

[1]王廷, 謝志尚, 馮吉才, 等. 鈦合金與異種金屬的高能束焊接研究現(xiàn)狀 [J]. 焊接,

2015(10): 18 ? 22.

Wang Ting, Xie Zhishang, Feng Jicai, et al. Research status of high-energy

beam welding of titanium alloys with dissimilar metals[J].

Welding & Joining, 2015(10): 18 ? 22.

[2] 呂攀, 王克鴻, 朱和國(guó). 鈦合金與不銹鋼異種金屬焊接的研究現(xiàn)狀 [J]. 熱加工工藝, 2017,

46(13): 26 ? 32.

Lv Pan, Wang Kehong, Zhu Heguo. Research Status

of titanium alloy and stainless steel dissimilar metal welding [J]. Hot Working Technology,

2017, 46(13): 26 ? 32.

[3] 郝曉虎. TC4 鈦合金/304 不銹鋼薄板鎢極氬弧焊接頭組織及性能研究 [D]. 遼寧大連: 大連理

工大學(xué), 2020.

Hao Xiaohu. Microstructure and mechanical properties

of TC4 titanium alloy/304 stainless steel sheets gas tungsten arc welded joint

[D]. Dalian, Liaoning, China: Dalian University of Technology, 2020.

[4] 常敬歡, 曹睿, 閆英杰. 鈦合金/不銹鋼冷金屬過(guò)渡焊接頭組織及性能 [J]. 焊接學(xué)報(bào), 2021,

42(6): 44 ? 51.

Chang Jinghuan, Cao Rui, Yan Yingjie. Microstructure and properties of

titanium alloy/stainless steel joint by cold metal

transfer joining technology[J]. Transactions of the China Welding

Institution, 2021, 42(6): 44 ? 51.

[5] 朱瑞, 李國(guó)選, 汪月勇, 等. TC4 鈦合金-316L 不銹鋼真 空釬焊接頭組織與性能研究 [J]. 有

色金屬工程, 2021,11(12): 8 ? 14.

Zhu Rui, Li Guoxuan, Wang Yueyong, et al.

An investi-gation on microstructure and mechanical

properties of vacuum brazed TC4 titanium to 316L

stainless steel[J]. Nonferrous Metals Engineering, 2021, 11(12): 8 ? 14.

[6]郭青蔚, 王桂生, 郭庚辰. 常用有色金屬二元合金相圖集[M]. 北京: 化學(xué)工業(yè)出版社,

2010.

Guo Qingwei, Wang Guisheng, Guo Gengchen. Atlas

of commonly used non-ferrous metal binary alloy phase[M].Beijing, China: Chemical Industry

Press, 2010.

[7] 余騰義, 陳樹(shù)海, 劉珂, 等. 釩作中間層的TC4 鈦合金與316L不銹鋼雙道激光焊接 [J]. 鋼鐵釩

鈦, 2023, 44(2): 92 ? 97.

Yu Tengyi, Chen Shuhai, Liu Ke, et al. Two

pass laser welding of TC4 titanium alloy and 316L stainless steel with vanadium

interlayer[J]. Iron Steel Vanadium Titanium, 2023, 44(2): 92 ? 97.

[8] Tomashchuk I, Grevey D, Sallamand P. Dissimilar

laser welding of AISI 316L stainless steel to Ti6-Al4-6V alloy via pure vanadium

interlayer[J]. Materials Science & Engi-neering: A, 2015, 622: 37 ? 45.

[9] Xia Yueqing, Dong Honggang, Hao Xiaohu, et al. Vacuum brazing of Ti6Al4V alloy to

316L stainless steel using a Ti-Cu-based amorphous filler metal[J].

Journal of Materials Processing Technology, 2019, 269: 35 ? 44.

[10] Jin Peng, Liu Yibo, Sun Qingjie, et al. Wetting mechanism and

microstructure evolution of TC4/304 stainless steel joined by

CMT with an assisted hybrid magnetic field[J].Journal of Alloys and Compounds, 2019, 819:

152951.

[11] Song T F, Jiang X S, Shao Z Y, et al. Microstructure and mechanical

properties of vacuum diffusion bonded joints between Ti-6Al-4V

titanium alloy and AISI316L stainless steel using Cu/Nb multi-interlayer[J]. Vacuum, 2017,

145:68 ? 76.

[12] Cheng Zhi, Huang Jihua, Ye Zheng, et al. Butt brazing of titanium alloys/stainless

steel plates by MIG-TIG double-sided arc welding process with

copper filler metal[J].Journal of Materials Research and Technology, 2019, 8

(1):1566 ? 1570.

[13] Adomako N K, Kim J O, Lee S H, et al. Dissimilar welding between Ti-6Al-

4V and 17-4PH stainless steel using a vanadium interlayer

[J]. Materials Science & Engineering:A, 2018, 732: 378 ? 397.

[14]Zhang Y, Sun D Q, Gu X Y, et al. Nd: YAG pulsed laser welding of

TC4 Ti alloy to 301L stainless steel using Ta/V/Fe

composite interlayer[J]. Materials Letters, 2017,212: 54 ? 57.

[15] Li W, Yan L, Karnati S, et al. Ti-Fe intermetallics analysis and control in joining

titanium alloy and stainless steel by laser metal deposition[J]. Journal of Materials

Processing Technology, 2017, 242: 39 ? 48.

[16] Gao Yidi, Zhou Jianping, Zhang Yan, et al. Two pass laser welding of TC4 titanium

alloy and 304 stainless steel using TA2-Q235 composite interlayer[J]. Materials Letters,

2019,255: 126521.

[17] Tomashchuk I, Sallamand P, Belyavina N, et al. Evolution of

microstructures and mechanical properties during dissimilar

electron beam welding of titanium alloy to stainless steel

via copper interlayer[J]. Materials Science & Engineering: A, 2013, 585: 114 ? 122.

[18] Fang Yongjian, Jiang Xiaosong, Song Tingfeng,

et al.Pulsed laser welding of Ti-6Al-4V titanium alloy to AISI 316L

stainless steel using Cu/Nb bilayer[J]. Materials Letters, 2019, 244:

163 ? 166.

[19] Pardal G, Ganguly S, Williams S, et al.

Dissimilar metal joining of stainless steel and

titanium using copper as transition metal[J]. The International Journal of

Advanced Manufacturing Technology, 2016, 86(5-8): 1139 ? 1150.

[20] 陳國(guó)慶, 甘展華, 張戈, 等. 鈮合金與不銹鋼異種金屬焊接技術(shù)研究進(jìn)展 [J]. 航空制造技術(shù),

2023, 66(19): 93 ? 99.

Chen Guoqing, Gan Zhanhua, Zhang Ge, et al.

Research progress of welding technology between niobium alloy and stainless steel

dissimilar metal[J]. Aeronautical Manu-facturing Technology, 2023, 66(19): 93 ? 99.

第一作者: 郜雅楠�����,博士,講師��;主要從事輕質(zhì)耐熱金屬基復(fù)合材料制備及連接等方向的研究����;

gaoyn@stdu.edu.cn。

通信作者: 胡連海���,博士�����,副教授�����;主要從事高性能金屬材料制備及異種金屬連接等方向的研究�;

lianhai_hu@stdu.edu.cn�����。

相關(guān)鏈接